20141020技-万州 2×1000MW超临界机组锅炉寿命监测系统设计方案

- 格式:doc

- 大小:321.21 KB

- 文档页数:8

1000MW超超临界塔式锅炉寿命管理系统研发朱江涛;杜保华;杨中明;尹刚;钱义生;刘振宇【摘要】介绍1 000MW超超临界塔式锅炉寿命管理系统的设计方案.基于锅炉材质的高温特性,构建在线寿命评估模型,并针对超超临界锅炉的结构和运行特点,开发炉管异物堵塞监测、运行超限考核、测点多级超限监测和统计等功能.该系统已经在宁海电厂上线应用,并取得了良好的效果.【期刊名称】《浙江电力》【年(卷),期】2012(031)002【总页数】3页(P28-30)【关键词】超超临界;塔式锅炉;锅炉炉管;锅炉部件;寿命管理;在线监测;异物堵塞监测【作者】朱江涛;杜保华;杨中明;尹刚;钱义生;刘振宇【作者单位】神华国华浙能发电有限公司,浙江宁海315612;西安热工研究院有限公司,西安710032;神华国华浙能发电有限公司,浙江宁海315612;神华国华浙能发电有限公司,浙江宁海315612;神华国华浙能发电有限公司,浙江宁海315612;西安热工研究院有限公司,西安710032【正文语种】中文【中图分类】TK2280 引言国华宁海电厂是国华电力集团首座装备1 000 MW超超临界机组的火电厂,二期2台1 000 MW机组(5号机、6号机)于2009年投产发电。

锅炉由上海锅炉厂引进Alstom德国EVT公司技术设计制造,为超超临界变压运行直流炉,采用塔式布置、螺旋管圈、一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣。

锅炉参数为27.46 MPa/605℃/603℃。

超超临界塔式锅炉与传统机组有较多不同,炉内所有高温受热面采用水平卧式布置。

由于蒸汽参数较高,使用了大量新型材料(宁海电厂1 000 MW塔式锅炉所用新材料见表1),而国内对这些新材料也缺乏使用经验,从而对锅炉炉管与锅炉部件的状态评定及监督都具有一定的挑战性。

掌握锅炉重要关键部件的状态监测和寿命评估方法成为亟待解决的难题。

高温部件寿命管理是一项需长期跟踪管理的工作,如果从早期基建阶段开始将具有很多优势:设备资料齐全、运行数据完整、模型优化及时、经验积累丰富等。

1000MW超超临界二次再热燃煤发电示范工程总体设计方案阳光;陈仁杰;朱佳琪【摘要】为促进节能减排,建设了国电泰州电厂二期工程作为1 000 MW超超临界二次再热燃煤发电机组的示范工程.结合国内现有燃煤发电机组技术水平,在比较分析国外二次再热机组的基础上,提出了示范工程总体方案所涉及的主机参数选择、主机选型、热力系统拟定、辅机选型以及大气污染物治理方案.示范工程投运以后,2台机组供电煤耗分别为266.57 g/(kW·h)和265.75 g/(kW· h),烟尘、S02和NOx的排放浓度在标准状态下分别低于5 mg/m3、35 mg/m3和50 mg/m3,为中国建设更加高效和清洁的火力发电厂起到重要的参考和示范意义.%In order to promote the energy saving and emission reduction,the Guodian Taizhou Power Plant Phase Ⅱ Project is built as the demonstration project of 1000-MW ultra-supercritical double-reheat coal-fired power generation units.In combination with the current technical levels of domestic coal-fired power plants and based on the comparison and analysis of foreign double-reheat coal-fired power generation units,this paper elaborates the selections of steam parameters and main equipments,the thermal system design,the auxiliary equipment selection and the air pollutant preventiondesign,etc.The practical operation of the demonstration project shows that the net coal consumption of the two units of this project has reached 266.57 g/(kW· h) and 265.75 g/(kW· h) respectively,while the dust,SO2 and NOx emission concentrations are lower than 5 mg/m3,35 mg/m3 and 50 mg/m3 respectively in standard state,indicating that the project has playeda good referential and demonstrative role for the efficient and clean coal-fired power generation construction.【期刊名称】《中国电力》【年(卷),期】2017(050)006【总页数】6页(P12-16,31)【关键词】燃煤发电;1000MW;超超临界机组;二次再热循环;示范工程;总体设计【作者】阳光;陈仁杰;朱佳琪【作者单位】中国国电集团公司,北京 100034;华东电力设计院有限公司,上海200063;华东电力设计院有限公司,上海200063【正文语种】中文【中图分类】TM621“十五”和“十一五”期间,中国的超超临界火力发电技术发展迅速,通过引进、消化吸收和自主化的方式跨入了国际先进行列,为中国火电机组大幅降低煤耗起到了重要作用。

1000MW超超临界塔式锅炉典型问题及解决方案综述1000MW超超临界塔式锅炉是目前国内燃煤发电厂中普遍采用的一种主要设备。

作为发电厂的核心设备之一,它在能源生产中发挥着至关重要的作用。

随着设备运行规模的不断扩大和工作环境的不断变化,一些典型的问题也随之而来,这些问题给设备的安全稳定运行带来了一定的影响。

本文将围绕1000MW超超临界塔式锅炉的典型问题及解决方案进行综述,以期为相关工程技术人员提供一些有益的参考和帮助。

一、问题一:超临界高温水冷壁温差问题在1000MW超超临界塔式锅炉中,一些运行人员反映,锅炉的超临界高温水冷壁存在温差问题,表现为管面温差过大,甚至出现局部过热现象。

这个问题一方面会影响到锅炉的热效率,同时也可能对设备的安全运行构成一定的威胁。

解决方案:针对这一问题,首先需要对锅炉的管道结构进行全面检测和评估,找出存在问题的节点并进行及时修复和加固。

可以适当增加管道的冷却水量,以减少管面温差。

也可以通过优化锅炉的控制参数,调整燃烧风量和出口烟气温度,以降低冷却壁面的温度差异,从而解决这一问题。

二、问题二:过热器管膨胀问题在锅炉的正常运行过程中,过热器管膨胀是一个普遍存在的问题。

特别是在1000MW超超临界塔式锅炉这样大型设备中,过热器管的膨胀问题更为突出。

如果管膨胀过大,就会导致管道的撑裂和震动,从而影响到整个设备的正常运行。

解决方案:解决过热器管膨胀问题的关键在于管道的设计和安装。

首先需要对过热器管道进行合理的设计,确定管道的膨胀量和膨胀方向,确保管道在运行中不会产生过大的膨胀应力。

可以采用一些特殊的管道材料,以提高管道的抗膨胀性能。

对过热器管道的支吊架也需要进行加固和优化,确保管道能够正常膨胀而不会造成意外事故。

三、问题三:燃烧器磨损问题燃煤锅炉的燃烧器是直接暴露在高温高压燃烧气体中的设备,长期运行后很容易出现磨损问题。

在1000MW超超临界塔式锅炉中,燃烧器的磨损问题一直备受关注。

1000MW机组超超临界直流锅炉燃烧调整分析发布时间:2023-03-30T03:11:25.495Z 来源:《福光技术》2023年4期作者:张文凯[导读] 铜山华润两台超超临界机组,锅炉由上海电气生产,锅炉型号:SG-3044/27.46-M53X,锅炉型式为超超临界参数、直流锅炉、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊构造、露天布置、单炉膛塔式布置形式。

晋控电力长治发电有限责任公司山西省长治市 046100摘要:锅炉燃烧调整是保证整个机组的稳定性、安全性、经济性的重要手段,保证锅炉各项参数和指标在设计值范围内是燃烧调整的主要目的,铜山华润2×1000MW机组自2010年6月投产以来,遇到了两侧主再热汽温偏差大、锅炉炉膛出口CO含量高、飞灰含碳量较高等问题,通过锅炉的燃烧调整,找到锅炉的最佳运行方式,保证锅炉的安全经济运行。

关键词:超超临界;燃烧调整;直流锅炉1锅炉概况铜山华润两台超超临界机组,锅炉由上海电气生产,锅炉型号:SG-3044/27.46-M53X,锅炉型式为超超临界参数、直流锅炉、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊构造、露天布置、单炉膛塔式布置形式。

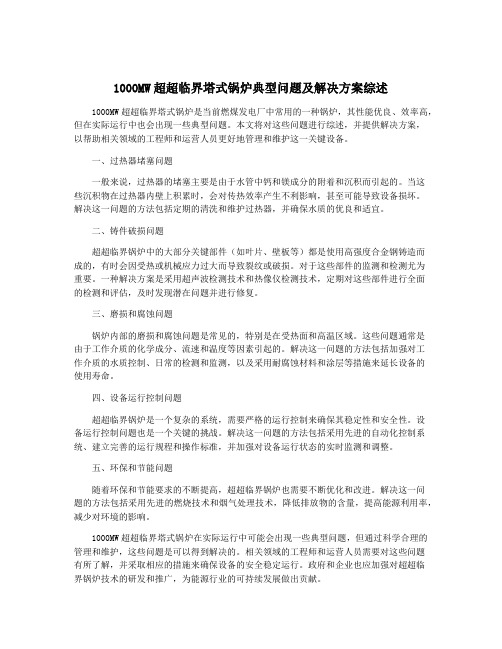

燃烧系统采用的是阿尔斯通公司低NOx 摆动式四角切圆燃烧技术(LNCFS),采用中速磨煤机一次风正压直吹式制粉系统设计,配置6台ZGM133N中速磨煤机,共计48个直流式燃烧器,在炉膛呈四角切圆方式燃烧。

燃烧器分为四组,最上一组燃烧器是SOFA和COFA燃尽风。

锅炉的燃烧调整的目的是确保锅炉安全经济运行,满足汽轮机各项参数要求,调整各台磨煤机煤量,调整一、二次风的分配,保证锅炉燃烧效率,热负荷均匀,防止发生炉内结渣、高温腐蚀和炉膛出口烟温偏差等问题。

2锅炉启动初期的燃烧调整①适当开大首台磨组上下两层的二次风挡板及周界风,适当降低一次风速度,保证煤粉燃烧充分;②提高一次风温度,铜山华润原采用风道燃烧器进行加热热一次风,安全性较差,现通过技术改造,加入了热一次风换热器,保证首台磨出口温度在90~95℃左右,煤粉的燃尽率和稳定性得到了提高;③提高磨组旋转分离器转速和给煤量,启动初期,在保证锅炉的升温升压的曲线的前提下,尽快提高磨组的给煤量和旋转分离器转速,保证炉膛内的煤粉浓度,同时可以尽快撤掉部分油枪,有利于锅炉启动时的安全和经济,避免SCR脱硝系统催化剂出现烧结、积灰现象;④启动初期,适当降低燃烧器喷嘴摆角,适当的开大紧凑燃尽风COFA挡板,这样可以降低炉膛火焰中心温度,同时根据现场需要,开启SOFA风,这样有利于消除两侧烟温偏差。

浅谈1000MW超超临界二次再热锅炉技术蒋德勇【摘要】This paper briefly introduced the development of double reheat technology, according to the actual effect of the two sets of supercritical double reheat unit, illustrated the difficulty of double reheat technology and the solution of domestic manufactory, combined with the previous situation of Taizhou project double reheat engineering application.%本文简要介绍了二次再热技术的发展过程,通过两台超临界二次再热机组的实际运行效果说明了二次再热技术的难点及国内制造厂的解决方案,并结合泰州工程的前期情况简述了二次再热的工程应用。

【期刊名称】《价值工程》【年(卷),期】2015(000)001【总页数】3页(P69-70,71)【关键词】二次再热;超超临界;锅炉【作者】蒋德勇【作者单位】国电泰州发电有限公司,泰州225327【正文语种】中文【中图分类】TK229我国是一个富煤、缺油、少气的国家,燃煤发电在创造优质清洁电力的同时,产生了大量的CO2污染,在火力发电占主导地位的形式下,迫切需要提高燃煤机组的效率。

近年来,超超临界机组在国内已经得到了成功应用,如果要进一步提高参数,则需要引入镍基合金材料来满足高温对材料的要求,但发展更高参数所需要的镍基合金材料并不具备商业化的能力,材料的短缺需要我们变更实现高效节能的方式,迫使我们考虑二次再热发电技术以获得更高的发电效率。

二次再热发电技术早在20世纪50年代已经出现,大多数二次再热机组在上世纪六、七时年代投运,燃料涵盖了煤、油和天然气。

1000MW超超临界塔式锅炉典型问题及解决方案综述1000MW超超临界塔式锅炉是当前燃煤发电厂中常用的一种锅炉,其性能优良、效率高,但在实际运行中也会出现一些典型问题。

本文将对这些问题进行综述,并提供解决方案,以帮助相关领域的工程师和运营人员更好地管理和维护这一关键设备。

一、过热器堵塞问题一般来说,过热器的堵塞主要是由于水管中钙和镁成分的附着和沉积而引起的。

当这些沉积物在过热器内壁上积累时,会对传热效率产生不利影响,甚至可能导致设备损坏。

解决这一问题的方法包括定期的清洗和维护过热器,并确保水质的优良和适宜。

二、铸件破损问题超超临界锅炉中的大部分关键部件(如叶片、壁板等)都是使用高强度合金钢铸造而成的,有时会因受热或机械应力过大而导致裂纹或破损。

对于这些部件的监测和检测尤为重要。

一种解决方案是采用超声波检测技术和热像仪检测技术,定期对这些部件进行全面的检测和评估,及时发现潜在问题并进行修复。

三、磨损和腐蚀问题锅炉内部的磨损和腐蚀问题是常见的,特别是在受热面和高温区域。

这些问题通常是由于工作介质的化学成分、流速和温度等因素引起的。

解决这一问题的方法包括加强对工作介质的水质控制、日常的检测和监测,以及采用耐腐蚀材料和涂层等措施来延长设备的使用寿命。

四、设备运行控制问题超超临界锅炉是一个复杂的系统,需要严格的运行控制来确保其稳定性和安全性。

设备运行控制问题也是一个关键的挑战。

解决这一问题的方法包括采用先进的自动化控制系统、建立完善的运行规程和操作标准,并加强对设备运行状态的实时监测和调整。

五、环保和节能问题随着环保和节能要求的不断提高,超超临界锅炉也需要不断优化和改进。

解决这一问题的方法包括采用先进的燃烧技术和烟气处理技术,降低排放物的含量,提高能源利用率,减少对环境的影响。

1000MW超超临界塔式锅炉在实际运行中可能会出现一些典型问题,但通过科学合理的管理和维护,这些问题是可以得到解决的。

相关领域的工程师和运营人员需要对这些问题有所了解,并采取相应的措施来确保设备的安全稳定运行。

电力集团发电公司2×1000MW超超临界机组汽轮发电机及附属设备监造协议范本编号:(甲方)受(用户)的委托,对电气集团电机有限公司(乙方)为电厂2×1000MW 超超临界机组生产的的汽轮发电机及附属设备进行制造过程中的监造。

为保证制造出符合供货合同和技术要求的产品,遵照原电力工业部、机械工业部文件电办(1995)37号《大型电力设备质量监造暂行规定》、《驻大型电力设备制造单位总代表组工作条例》、《电力设备监造技术导则》(中华人民共和国电力行业标准,DL/T586—2008)和《国家电力公司电力设备监造实施办法》(国电电源[2002]267号文件附件)的有关规定,以及设备采购合同和技术规范等附件的要求,甲、乙双方经协商后于2011年月日在电气集团电机有限公司达成如下协议:1.被监造设备名称、型号、数量:汽轮发电机及附属设备QFSN-10002套2.监造是促进和协助制造厂严格把好原材料入厂检验关、杜绝无制造许可证、产品合格证、性能指标不符合要求的材料进入本项目的工艺流程,对于进口设备材料还应跟踪原产地、商检报关等情况。

调研乙方分包商,协助乙方把好设备选型关,防止性能明显不符合技术协议要求的设备材料流入本项目。

做好乙方制造工艺的跟踪,督促乙方严格按照电力工业有关规程、安全技术监督规程、设备合同及有关技术规程做好工艺评定、作业指导书编制、质量检验,并对执行情况予以跟踪,把好设备制造全过程的质量关,把产品的质量缺陷消除在制造厂内,防止不合格的产品出厂。

监造不能代替制造厂(乙方)的质量检验;设备的制造质量由制造厂(乙方)全面负责。

3.监造的依据:业主公司与乙方签订的设备供货合同及相应附件、技术协议。

4.甲、乙双方与业主公司共同协商确定监造项目实施内容,制订《监造项目实施表》(见附表)。

监造项目实施表内容,一经双方确定,应共同遵守。

如果在执行过程中,一方对监造内容提出修改,必须事先征得另一方和业主公司方的认可。

1000MW超超临界锅炉烟气余热高能级深度利用发表时间:2017-04-06T14:24:56.523Z 来源:《电力设备》2017年第2期作者:宁海琪伊皓余胜军李安[导读] 摘要:大唐彬长二期工程为2×1000MW超超临界间冷燃煤机组,锅炉采用超超临界参数、变压运行、一次中间再热、平衡通风、固态排渣、运转层以上露天布置、全钢构架、全悬吊结构、Π型煤粉锅炉,同步建设脱硫、脱硝装置。

(大唐彬长发电有限责任公司陕西咸阳 7213602)摘要:大唐彬长二期工程为2×1000MW超超临界间冷燃煤机组,锅炉采用超超临界参数、变压运行、一次中间再热、平衡通风、固态排渣、运转层以上露天布置、全钢构架、全悬吊结构、Π型煤粉锅炉,同步建设脱硫、脱硝装置。

过热蒸汽BMCR工况最大连续蒸发量2912t/h;额定蒸汽出口压力29.4MPa(a),额定蒸汽温度605℃,再热蒸汽BMCR工况蒸汽流量2435.04t/h,进口/出口蒸汽压力(BMCR) 6.053/5.853MPa(a),进口/出口蒸汽温度(BMCR)357.4/623℃,给水温度(BMCR)308.8℃,保证热效率(按低位发热量) 95.1%(BRL工况,空预器旁路运行),保证热效率(按低位发热量)94.7%(BRL工况,空预器旁路不运行)。

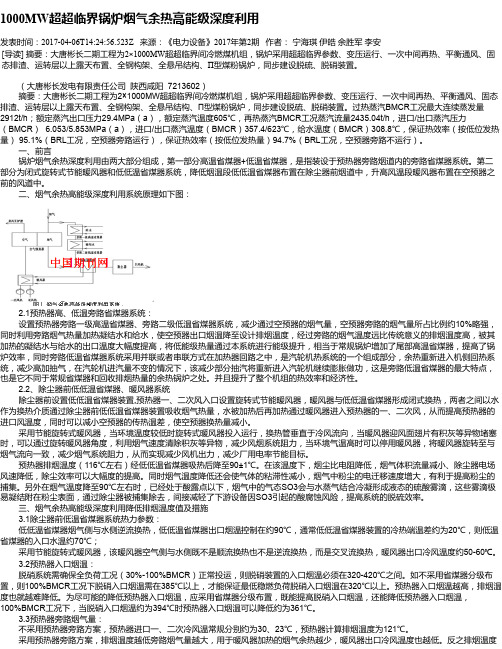

一、前言锅炉烟气余热深度利用由两大部分组成,第一部分高温省煤器+低温省煤器,是指装设于预热器旁路烟道内的旁路省煤器系统。

第二部分为闭式旋转式节能暖风器和低低温省煤器系统,降低烟温段低低温省煤器布置在除尘器前烟道中,升高风温段暖风器布置在空预器之前的风道中。

二、烟气余热高能级深度利用系统原理如下图:2.1预热器高、低温旁路省煤器系统:设置预热器旁路一级高温省煤器、旁路二级低温省煤器系统,减少通过空预器的烟气量,空预器旁路的烟气量所占比例约10%略强,同时利用旁路烟气热量加热凝结水和给水,使空预器出口烟温降至设计排烟温度,经过旁路的烟气温度远比传统意义的排烟温度高,被其加热的凝结水与给水的出口温度大幅度提高,将低能级热量通过本系统进行能级提升,相当于常规锅炉增加了尾部高温省煤器,提高了锅炉效率,同时旁路低温省煤器系统采用并联或者串联方式在加热器回路之中,是汽轮机热系统的一个组成部分,余热重新进入机侧回热系统,减少高加抽气,在汽轮机进汽量不变的情况下,该减少部分抽汽将重新进入汽轮机继续膨胀做功,这是旁路低温省煤器的最大特点,也是它不同于常规省煤器和回收排烟热量的余热锅炉之处。

1000 MW超超临界机组烟气余热梯级利用设计思想

包伟伟;张伟;刘彦宝;张少康;张宇

【期刊名称】《东方汽轮机》

【年(卷),期】2016(000)004

【摘要】文章针对1000 MW超超临界机组锅炉尾部烟气余热高效利用的问题,提出了梯级利用的设计思想,并基于热力系统的变工况分析计算方法,对该思想的设计特点以及经济性收益作了详细的论述及分析.结果表明:采用梯级利用设计思想,在第4、5级回热抽汽上设置蒸汽暖风器,在0号高压加热器上并联高位低温省煤器,可使机组热耗降低约26 kJ/kW·h,经济性效果明显.

【总页数】5页(P8-11,29)

【作者】包伟伟;张伟;刘彦宝;张少康;张宇

【作者单位】哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046;神华国华永州发电有限责任公司,湖南永州,425000;哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046;哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046;哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046

【正文语种】中文

【中图分类】TK219

【相关文献】

1.1000 MW机组锅炉烟气余热利用空气预热器烟气旁路方案关键技术问题研究[J], 靖长财;杨富鑫;谭厚章;王顺森

2.1000MW超超临界机组烟气余热集成利用技术研究 [J], 罗宁;何青

3.国内某350MW机组烟气余热梯级利用方案分析 [J], 石韬;吴阿峰

4.1000MW超超临界二次再热燃煤机组烟气余热利用研究 [J], 李洪泉

5.1000MW超超临界二次再热机组烟气余热深度利用经济性分析 [J], 张超; 杜未; 张凯

因版权原因,仅展示原文概要,查看原文内容请购买。

1000 MW超超临界二次再热塔式锅炉运行优化研究

王俊洋;巩时尚;王飞;李韩亮

【期刊名称】《电力勘测设计》

【年(卷),期】2024()3

【摘要】为解决超超临界二次再热塔式锅炉主蒸汽和一、二次再热蒸汽温度低,飞灰含碳量高等问题,以某1000 MW超超临界二次再热塔式锅炉为例进行试验研究,结果表明:磨煤机组合和运行O_(2)是影响蒸汽温度的重要因素;烟气再循环可有效

提高蒸汽温度,但烟气再循环量过大,易造成着火不稳;通过调整燃烧器热负荷均匀性、燃尽风配风、烟气挡板、煤粉细度、吹灰等优化手段,降低了飞灰含碳量,提高了主

蒸汽和一、二次再热蒸汽温度和锅炉效率,有利于机组运行的安全性和经济性。

【总页数】7页(P34-40)

【作者】王俊洋;巩时尚;王飞;李韩亮

【作者单位】中国能源建设集团西北电力试验研究院有限公司

【正文语种】中文

【中图分类】TM621

【相关文献】

1.1000MW二次再热超超临界塔式锅炉受热面安装工艺研究与应用

2.1000MW

二次再热超超临界塔式锅炉设计特点3.1000MW超超临界二次再热塔式锅炉过热器超温分析与对策4.1000MW超超临界塔式锅炉过热器、再热器管壁壁温超温分析与试验研究5.哈锅公司“1000MW等级超超临界二次再热塔式锅炉研制及应用”获省科技进步一等奖

因版权原因,仅展示原文概要,查看原文内容请购买。

1000MW超超临界发电机组本地化依托工程及关键技术研究

应用项目通过技术评审

佚名

【期刊名称】《电力设备》

【年(卷),期】2008(9)9

【摘要】2008年8月1日,中国电机工程学会在山东省邹城市组织召开

1000MW超超临界发电机组本地化依托工程及关键技术研究应用项目的技术评审会。

评审委员会主任委员由中国电机工程学会理事长陆延昌担任,中国电力工程顾问集团公司副总经理赵洁任副主任委员,参与评审工作的有杨奇娟、李光华、刘建民、佟义英、徐鸿、苗金、任爱、张志明等专家。

【总页数】1页(P117-117)

【关键词】中国电机工程学会;超临界发电机组;本地化;评审会;技术;项目;应用;评审委员会

【正文语种】中文

【中图分类】F276.7;TM732

【相关文献】

1.1000MW等级超超临界双切圆塔式锅炉关键技术研究 [J], 宋宝军

2.1000MW二次再热超超临界机组分散控制系统关键技术研究及应用 [J], 黄焕袍;阳光;崔青汝

3.1000MW等级超超临界二次再热Π型锅炉关键技术研究 [J], 宋宝军;韩功博;赵凤祥;王永杰;夏良伟

4.1000MW等级超超临界二次再热Π型锅炉关键技术研究 [J], 宋宝军; 韩功博; 赵凤祥; 王永杰; 夏良伟

5.“700℃超超临界燃煤发电机组关键部件验证试验平台研制与应用研究”项目通过技术鉴定 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

1000MW超超临界塔式锅炉典型问题及解决方案综述1000MW超超临界塔式锅炉是一种高效、高温、高压的发电设备,它在能源生产中起着至关重要的作用。

随着该技术的不断发展和应用,也出现了一些典型问题。

本文将对这些问题进行综述,并提出相应的解决方案。

一、钢结构问题1.问题描述:在高温、高压的工作环境下,锅炉中的钢结构容易出现腐蚀、变形等问题,严重影响设备的安全和运行效率。

2.解决方案:采用高强度、耐高温的合金钢材料进行制造,并加强对钢结构的监测和维护工作,及时发现并解决潜在问题。

二、燃烧系统问题1.问题描述:燃烧系统的稳定性和燃烧效率受到多种因素的影响,例如燃料的品质、供给系统的稳定性等。

2.解决方案:优化燃料的选择和供给系统,确保燃料的充分燃烧和热能的释放,在减少排放的同时提高能源利用率。

三、蒸汽循环系统问题1.问题描述:蒸汽循环系统中存在着蒸汽泄漏、管道堵塞等问题,导致能量损失和系统运行不稳定。

2.解决方案:加强对蒸汽循环系统的检测和维护,及时清理管道和修复漏点,确保系统的稳定运行。

四、环保排放问题1.问题描述:超超临界塔式锅炉在发电过程中会产生大量废气和废水,对环境造成负面影响。

2.解决方案:通过先进的脱硫、脱硝、除尘等设备,对废气进行处理,达到国家标准的排放要求;通过合理的水循环系统,减少废水的排放,实现资源的有效利用。

五、安全防护问题1.问题描述:在超超临界锅炉运行过程中,存在着火灾、爆炸等安全隐患,对人员和设备构成威胁。

2.解决方案:加强对锅炉运行过程的监控和安全防护措施,建立完善的应急预案和救援机制,确保安全生产。

1000MW超超临界塔式锅炉在应用过程中存在一些典型问题,但通过优化设备结构、强化维护管理、完善环保设施等措施,这些问题是可以得到有效解决的。

随着技术的不断进步和完善,相信这些问题会逐步减少甚至消除,为能源生产提供更加稳定、高效的支持。

新一代1000MW高效一次再热机组技术在神华重庆万州工程中的应用2014-07-291 引言更高效(节能)、更环保、更经济一直是火力发电技术发展的主题,近年来节能、环保压力愈加突出。

自2006年国内第一台1000MW超超临界机组投运以来,我国在参数等级为25~27MPa/600℃/600℃的超超临界机组设计、制造、安装、运行等方面,均取得了长足进展,大幅度降低了煤耗和排放水平,积累了较丰富的经验。

但由于诸多原因,我国目前投运的绝大多数超超临界机组与欧洲目前最先进的燃煤机组水平还存在一定差距,主要体现在主机效率需进一步提升、厂用电率需降低、热力系统未全面综合优化、排放尚难满足更严苛的要求等。

在“700℃计划”因材料原因难以短期内实现突破的条件下,如何使我国的超超临界机组再上一个台阶,赶上甚至超越欧洲在建的最先进机组,达到世界领先技术水平,是我国火力发电领域的重要课题。

目前超超临界技术主要有三个发展方向:(1).进一步提升初参数、回热系统全面优化、集成创新技术的新一代高效一次再热机组(2).采用二次再热技术提升效率(3).采用更大单机容量(1200~1300MW)以降低单位造价经过对上述技术的深入对比研究,我们认为目前更大的单机容量还存在主机超大型化技术风险,并受到电网调度及负荷率制约;二次再热在变负荷下的调节适应性等课题尚待深入研究;相比之下,稳步提升参数的高效一次再热机组是目前兼顾创新和稳妥、更切实可行、更适宜全面推广的技术路线。

2 新一代超超临界高效一次再热技术路线在全面总结国内已投运1000MW机组设计运行经验、调研国外最新超超临界技术发展(德国、日本)、深入研究国外和国内大量先进可靠的创新节能减排技术基础上,我们首次提出了“新一代1000MW高效一次再热机组”的概念。

新一代超超临界高效一次再热机组是与国内已投运的超超临界机组相比较而言的,它必须要在主机、热力系统、全厂综合优化等方面有全面的突破,技术性能指标提升一个档次,至少达到国外在建最先进一流机组水平。

1000MW超超临界机组锅炉停炉冷却及真空法保养分析祁积满【摘要】通过对常规停炉冷却方式及保养方案的分析研究,总结其在大容量高参数锅炉上应用的不足,采用滑参数停炉冷却及真空干燥法完成1 000 MW超超临界锅炉的大小停炉检修保养工作.该方法操作简单,从多次的停炉割管检查情况来看效果很好,具有较强的推广性.【期刊名称】《上海电力学院学报》【年(卷),期】2016(032)006【总页数】4页(P515-518)【关键词】超超临界机组;停炉保养;真空法干燥【作者】祁积满【作者单位】广东惠州平海发电厂有限公司运行部,广东惠州516363【正文语种】中文【中图分类】TK229.2大型锅炉正常大小修、停运及事故状态下停炉检修,都面临锅炉受热面冷却及保养问题,如果保养不当将会造成锅炉受热面腐蚀,给锅炉的安全运行带来诸多不利影响.锅炉管屏腐蚀易造成机组启动过程中汽水品质变差,汽水系统冲洗时间延长,严重时会引起受热面爆管事故,从而影响电厂的安全生产.在保证锅炉管材安全的前提下,釆用有效的停炉保养方法是势在必行的举措[1-3].在压降、温降允许范围内,各电厂均采取加快锅炉各受热面的冷却速度、在达到一定压力时进行热炉带压放水的方法,以减缓锅炉各受热面的氧化锈蚀速度.某厂两台1 000 MW超超临界压力锅炉由上海锅炉厂生产制造,型号为SG-3093/27.46-M533,型式为∏型布置、单炉膛、一次中间再热、八角双切圆燃烧方式、平衡通风、机械干式排渣,采用带BCP泵的内置式启动分离系统、三分仓回转式空气预热器;正压冷一次风直吹式制粉系统,并带高、低压两级串联旁路的超超临界参数直流锅炉.在停炉时间少于1个月的情况下,大型锅炉常用的停炉保养方法为热炉放水余热烘干法,即在锅炉停运后,分离器出口压力降至0.8 MPa,且汽水分离器出口温度小于180 ℃,迅速放尽管内存水,利用炉膛余热烘干受热面管屏.某电厂1#和2#机组停炉保养方式均采用热炉放水余热烘干法保养,在热炉放水过程中,出现锅炉管屏强烈振动的现象,经分析研究可知,造成管屏振动的原因为:锅炉停运以后,随着锅炉压力的下降,垂直水冷壁和螺旋水冷壁存在温差,且温差高达135 ℃.由于存在温差,导致热炉放水过程中锅炉管屏出现强烈振动.在遇到热炉放水振动问题时,电厂尝试热炉放水时降低锅炉压力和温差,但同样出现新的问题:锅炉停运后管屏内部存水无法完全排净,致使再次启动过程中管屏内积水,形成蒸汽阻塞,导致锅炉点火后部分管屏之间温差达到150 ℃.随着主汽参数的升高,机组高低压旁路开启时,锅炉管屏内积水瞬间移动,导致过热器壁温瞬间温降达到70~80 ℃/min,给机组运行带来极大的安全隐患.2.1 真空法真空法是指在锅炉停运以后,不进行锅炉汽水系统的热炉带压放水,而是利用机组真空,通过高、低压旁路,主、再蒸汽管道疏水阀,高、低压加热器危急疏水阀等,对机组整个汽水系统进行真空干燥处理.真空法实施过程中,利用高低旁路控制主汽压力下降速度为0.01 MPa/min,温降速度<1 ℃/min.随着锅炉汽水系统压力的降低,对应压力下水的饱和温度也随之下降,锅炉各受热面内的积水不断汽化,被凝汽器真空抽走,使锅炉汽水系统获得充分干燥和均匀冷却.某电厂在停炉后采用真空法保养,锅炉各个管屏壁温平缓下降,且管屏温差较小,如图1所示.同时并无出现采用热炉放水余热烘干法时所产生的垂直水冷壁和螺旋水冷壁存在较大温差现象,进而从根本上解决了热炉放水锅炉管屏的振动问题.2.2 真空法优点真空法是一种能使锅炉汽水系统充分干燥的方法,容易操作,适用广泛;利用停炉检修的机会对锅炉各受热面进行割管检查、比对,采用此种方法保养效果最好,具有一定的实用性和推广性,其优点如下:(1) 锅炉各个管屏壁温温降平缓,无反复;(2) 锅炉水冷壁管屏受热面无振动,避免带压放水时管屏间放水速度不同造成的管壁振动、拉裂;(3) 可在炉侧温度350 ℃时灭火,直接用真空法保养,减少燃料浪费,减少污染排放;(4) 停炉后不需再次启动机组对锅炉管屏进行冷却,节省厂用电;(5) 为提前进炉膛检修创造条件,平均可以节省机组停机冷却、检修2~3天时间;(6) 为汽轮机本体的均匀、快速冷却创造条件.3.1 汽水冷却流程汽水冷却流程如图2所示.3.2 操作注意事项(1) 在锅炉停运前通过提高工质的pH值来加强对汽水系统内表面金属的钝化,从而提高保养效果.在锅炉停运前4 h,通过凝结水精处理出口加药管道对系统进行加氨,同时监视省煤器入口给水、过热器出口主蒸汽、凝结水pH值均≥9.8,且循环时间超过2 h后方可停炉.(2) 通过控制高、低压旁路开度,控制锅炉各受热面的管壁温降速率≤1.0 ℃/min.随着系统真空度的逐渐升高,高、低压旁路也随之逐渐开大,使各汽水系统内真空达到-70 kPa,有利于各受热面的积水蒸发和干燥处理.(3) 全开高旁阀且锅炉汽水分离器真空不低于-60 kPa,维持4 h以上,监视高旁后温度、各疏水管温度下降速率恢复至抽真空前的水平,逐渐关小高、低压旁路控制阀,观察各疏水集管温度变化率≤1.0 ℃/min,即可判断汽水系统内水汽已抽干.(4) 锅炉压力降至零后,关闭汽水系统所有排空阀、疏放水阀、取样阀,将锅炉汽水系统与外界隔绝,打开主蒸汽管道、高排逆止阀、再热蒸汽管道所有疏水阀,利用真空将剩余水汽排至凝汽器.(5) 机组停运抽真空干燥后,应关闭汽轮机本体及各抽汽管道所有疏水气动阀,汽轮机进行闷缸,防止因抽真空干燥时汽轮机汽缸冷却不均而变形.3.3 真空法停炉保养效果利用机组停运检修机会,对低温过热器及水冷壁管屏进行割管检查,各管位置取自下弯头等低点位置,发现各管屏内均无积水,且表面干燥无锈蚀,外观呈钢灰色.由此证明,采用真空干燥法停炉保养可以收到良好效果.从电力科学研究院提供的大修锅炉管屏割管检验分析结论及效果评价结果为:对过热器和再热器管段(包括向火侧及背火侧)检查结果,内表面光滑,无明显积盐痕迹,无腐蚀坑,颜色呈均匀深灰黑色,表面在高温情况下形成的氧化铁钝化膜保存完整,过热器、再热器管段内基本没有腐蚀,评价为一类.3.4 真空法前后对比未采用真空法和采用真空法时锅炉各个壁温在锅炉灭火后24 h内的变化曲线如图3和图4所示.由图3和图4可知,在锅炉停运后,未采用真空法保养时,锅炉各管屏冷却缓慢,各管屏温降不一致,6 h后温度不再下降,并且稳定在250 ℃左右,而且锅炉水冷壁温度出现反复.最为严重的是,前墙水冷壁与其他水冷壁管屏温差越来越大.而采用真空法保养,各管屏冷却均匀,管屏温降基本一致,不存在某一管屏与其他管屏温差较大的情况,最为重要的是,真空法保养在锅炉灭火后24 h管屏温度持续下降,并稳定在120 ℃左右.同样的时间较未采用真空法,管壁温度多下降100 ℃.这为检修人员提前进入炉膛检修及进行机组抢修和提前并网赢得了宝贵的时间.采用真空法进行停炉冷却,平均可以节省2~3天的冷却时间,这对于机组抢修来说至关重要.针对1 000 MW机组,按平均负荷率75%计算,可以多发电1.8×107 kWh,按净利润0.1元/kWh计算,公司可增加收入约1.8×106元,每年按机组两次停机检修计算,可以减少利润损失约3.6×106元,经济效益显著.(1) 通过实际应用证明,真空法保养具有适用性强、操作简便等特点,对1 000 MW 超超临界机组锅炉的停炉保养能起到很好的效果.(2) 使机组得到均匀、快速冷却,同时也避免了带压放水法带来的管屏振动等问题,有效地防止了热力设备锈蚀损坏,具有较好的安全性.(3) 冷却时间可节省2~3天,明显缩短了机组的检修时间,经济性好,可供国内大容量锅炉停运参考.。

1000 MW超超临界机组协调优化控制策略及应用

陈敏;徐霞

【期刊名称】《自动化仪表》

【年(卷),期】2014(000)006

【摘要】针对华能玉环电厂1000 MW超超临界机组协调控制系统无法有效适应

煤种变化的实际情况,设计了一套新型协调优化控制系统。

该系统采用神经网络等先进技术对煤种热值校正系数进行建模和预估,可自动调整控制系统的参数。

此外,由于锅炉热负荷调节是一个大滞后的被控过程,该系统中的锅炉主控采用了预测控制技术。

现场运行表明,新型协调控制系统有效提高了机组对煤种变化的自适应能力、负荷调节性能和运行稳定性。

【总页数】4页(P50-53)

【作者】陈敏;徐霞

【作者单位】华能上海电力检修公司,上海 200942;华能上海电力检修公司,上

海 200942

【正文语种】中文

【中图分类】TK39

【相关文献】

1.1000MW二次再热超超临界机组再热汽温控制策略及工程应用 [J], 牛海明;邱

忠昌;黄焕袍

2.1000MW超超临界机组制粉系统APS功能组控制策略研究与应用 [J], 章振云

3.超超临界1000MW机组一次调频控制策略研究与优化 [J], 陈节涛;曾海波;张林;周传杰

4.1000 MW超超临界机组RB试验及控制策略分析 [J], 杜之正;亓振烨;周广飞

5.1000 MW超超临界机组深度调峰安全性分析及运行控制策略 [J], 吴海粼;丁湧因版权原因,仅展示原文概要,查看原文内容请购买。

专题1锅炉设计说明书一、概述本次为浙江国华宁海电厂二期2×1000MW扩建工程机组超超临界锅炉提出的方案是上海锅炉厂有限公司采用Alstom Power 公司Boiler GmbH(以下简称APBG公司)的技术,总体方案是在该公司为外高桥二期、三期设计的2×900MW 超临界和2×1000MW超超临界锅炉的基础上,根据本工程燃煤特性、蒸汽参数特点以及相关要求进行设计的。

锅炉的系统、性能设计由上海锅炉厂有限公司与技术支持方APBG公司联合进行,性能保证将由技术支持方APBG公司负责。

本方案提供1000MW等级螺旋管圈水冷壁方案。

对于本工程,卖方认为锅炉设计时主要考虑采用成熟先进的超临界锅炉技术,以确保机组的可用率和获得高的经济性;炉膛尺寸及燃烧设备的选用保证炉膛及炉膛出口处受热面不结渣、高的燃烧效率、低负荷稳燃、降低NOx排放、防止低温受热面飞灰沾污和磨损、防止炉内受热面的腐蚀和锅内高温蒸汽氧化等。

卖方有信心为浙江国华宁海电厂提供二台技术既成熟又可靠、性能优良、环保水平高、质量优等、交货及时、服务到位的1000MW超超临界锅炉,产品性能、质量符合国际一流火力发电厂的要求。

二、锅炉的主要技术规范本方案锅炉为1000MW等级超(超)临界参数变压运行螺旋管圈直流炉、一次再热、采用单炉膛单切圆燃烧方式、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构塔式锅炉。

设计煤种/校核煤种为神华煤。

1、锅炉设计容量和参数蒸汽参数按与上海汽轮机有限公司提供的1000MW超超临界汽机热平衡参数相匹配,也可以同国内相同容量级汽机制造商的汽机相匹配。

投标文件以锅炉出口蒸汽参数27.56MPa(a)/605/603℃为准,除7、技术数据表外,其它文字部分均适合于蒸汽参数26.25MPa(a)/605/603℃方案。

对应于蒸汽参数26.25 MPa(a)/605/603℃方案的7、技术数据表单列于附件1方案二中。

第1页,共8 页神华神东电力重庆万州港电有限公司超超临界燃煤机组(2×1050MW)锅炉寿命在线监测系统设计方案东方锅炉(集团)股份有限公司深圳东方锅炉控制有限公司2014年10月第2页,共8 页目录1概述 ...................................................................................................... 错误!未定义书签。

2系统原理 (3)2.1 疲劳寿命损耗计算 (3)2.2 蠕变寿命损耗计算 (4)2.3 寿命损耗计算 (4)3系统功能 (4)4系统配置 (5)1.概述:在锅炉启停、变负荷运行及持续载荷作用过程中,运行于蠕变温度范围内的锅炉主要厚壁承压部件(如主蒸汽管道、高温集箱、导汽管、集汽集箱等)承受着恒定与交变的机械应力和热应力的作用,使其产生疲劳寿命损耗和蠕变寿命损耗,且在产生疲劳寿命损耗的同时会加大蠕变损伤程度,而蠕变损耗的存在又会在疲劳损耗过程中促进损耗的进一步扩大,即疲劳损耗与蠕变损耗有着相互促进的交互作用。

随着启停次数和运行时间的不断增加,部件的材料性能也会大幅度地弱化,这更加速了部件寿命损耗的扩大。

为了锅炉的安全运行,对这些恶劣环境下工作的部件进行寿命在线监测就显得尤为重要,建立起锅炉关键部件的寿命损耗数据库,避免发生设计寿命期内设备的损坏和人身的伤亡。

同时,有利于加强对机组运行的管理和维护,延长其使用寿命。

2.系统原理锅炉在启停和正常运行工况下的寿命损耗主要是由于疲劳、蠕变以及疲劳蠕变交互作用引起的损耗。

通过实时测量锅炉主要厚壁承压部件上的内压、壁温,计算出其壁温差和综合应力,高温部件依据ASME B&PVC 错误!未找到引用源。

-NH NONMANDATORY APPENDIX T中的相关方法进行寿命损耗计算,而中温部件则依据ASME B&PVC 错误!未找到引用源。

-1 MANDATORY APPENDIX 错误!未找到引用源。

中的相关方法进行疲劳寿命损耗计算。

高温疲劳分析基于弹性计算,对弹性分析的计算结果进行非弹性修正,并进行蠕变分析,然后进行蠕变-疲劳交互作用损耗分析和寿命评估。

首先按照弹性分析方法计算出机械应力、热应力和应变,然后进行弹塑性修正和引入多轴应力和Possion比调整因子对应变幅进行修正,利用材料的基于单轴的蠕变松弛曲线及一次应力和二次应力相互作用的原理的计算公式,根据弹性结果直接求出一个循环中的蠕变应变增量,用该蠕变应变增量乘以相应的修正因子再次对应变幅进行修正,得到进行高温疲劳分析所需的应变幅。

蠕变损耗也是在弹性分析的基础上,确定应力松弛历史,进而进行蠕变损耗计算。

将得到的疲劳损耗和蠕变损耗用于考虑疲劳和蠕变交互作用的修正的线性累积损耗准则。

2.1 疲劳寿命损耗计算锅炉中的疲劳损耗是指低周疲劳损耗。

通过对锅炉温度、压力的变化进行连续在线监测,可以得到一次启停工况中部件的疲劳应变幅S alt ,由该应变幅查疲劳应变幅曲线即可得到该次工况中的疲劳损耗值。

锅炉在服役期间内的疲劳损耗值由下面的Miner法则确定:D=Σ(1/Ni)f其中,Ni为第i次启停过程中的允许载荷循环次数。

2.2 蠕变寿命损耗计算本监测系统不直接测量蠕变应变,蠕变损伤的计算通过材料的持久强度进行折算而得。

由于塑性、蠕变和松弛的影响,用弹性分析方法计算的应力与实际值有较大偏差。

通过三维有限元应力分析的结果可知,与锅炉的服役时间相比,在较短时间内结构应力将趋于稳定。

因此可用弹性分析的方法采用合适的应力集中系数计算此稳定后的应力。

而破坏时间则可通过材料的最小破坏应力曲线查出。

累积蠕变损伤可由下面的Robinson 法则确定:D=Σ(dt/t rupture(S,T))c其中,dt为时间间隔,t rupture(S,T) 为应力S和温度T下材料的破坏时间。

对实际的温度T,t rupture(S,T) 可通过Larson-Miller参数方程进行计算:T·( log(Tr)+C)=P其中,C是一材料常数,P为Larson-Miller参数,也为一常数。

2.3 寿命损耗计算根据2.1及2.2中计算出的疲劳损耗值和蠕变损耗值,结合Miner法则和Robinson法则,锅炉在服役期限内总的寿命损耗用如下公式计算:Σ(1/Ni)+Σ(dt/t rupture(S,T))=D其中,D为疲劳-蠕变交互作用因子(小于1.0),且D的大小是与疲劳、蠕变损伤比例有关的材料常数。

3.系统功能本系统实时监测主要厚壁承压部件的壁温/壁温差状况、应力状况和寿命损耗状况,优化锅炉启停过程,主要具有以下功能:★启停及运行全过程参数监测功能★壁温差监测功能★主要厚壁受压部件应力监测功能★主要厚壁受压部件寿命计算及管理功能★报警功能★数据存档、检索、打印及图形拷屏功能(详细功能及操作参见软件随机文档,数据存储:本项目监控计算机硬盘为:500GB,理论上能存储10年内的数据;同时,监控计算机配有其他接口,可以方便的将数据复制出来)●实现对主要厚壁承压部件载荷谱(温度谱﹑压力谱)在线监测对主要厚壁承压部件内外壁温度分布、压力波动情况在线实时监测,并且提供超温、超压报警功能,保护锅炉关键承压部件。

●准确判定运行工况对关键厚壁部件寿命影响对各种运行工况下锅炉关键承压部件寿命损耗情况进行分析,准确判断各工况运行期间锅炉关键承压部件寿命损耗情况。

对超温超压的范围及累积时间﹑超参数百分比在线高参数出现时刻查询。

便于运行、管理人员掌握寿命损耗率与运行品质的关系。

●全过程跟踪记录关键部件应力及寿命损耗和残余寿命提供锅炉服役期间各启动、运行、停炉过程主要厚壁承压部件应力及寿命损耗进行记录。

在线获得这些部件寿命损耗、提供寿命管理和各部件的寿命损耗值并提供运行全过程的寿命损耗与运行时间增长曲线。

●实时锅炉关键部件监测寿命损耗并对这些关键部件的运行、维修、更换提供准确信息通过准确监测主要厚壁承压部件的工作温度、工作压力以及相应的应力及寿命损耗情况,对锅炉关键承压部件进行寿命预测,掌握锅炉关键承压部件运行状态。

通过与SIS系统进行通讯,可在SIS系统中察看相关信息。

●装置系统自检测试系统软件自动检测采集到的原始参数是否准确可靠,并具备自动纠错功能,以保证根据这些原始参数计算出的锅炉汽包、末级过热器、末级再热器出口集箱等承压部件寿命损耗的可靠性。

●寿命损耗异常报警对应力及寿命损耗出现异常的运行工况报警,随时确保锅炉关键承压部件寿命损耗在安全范围。

4.系统配置采用独立成套方式配置系统。

所有新增温度测点信号的采集都通过本系统自带的智能化数据采集系统和工控计算机来实现。

本系统需要利用已有的压力及温度信号由工控机与DCS系统通讯完成。

4.1主要承压部件及信号清单序号部件测点名称内壁温度外壁温度压力1 水冷壁出口混合集箱水冷壁出口混合集箱(2点,介质温度)新增(2点)新增(1点)2 顶棚进口集箱顶棚出口集箱(2点,介质温新增(2点)分离器、储水罐汽度)侧压力信号3 后竖井吊挂管出口集箱 低再进口连接管(2点,介质温度)新增(2点) 新增(1点)4 低过进口集箱 低过进口连接管(2点,介质温度)新增(2点)5 低过出口集箱 低过至屏过连接管(2点,减温器前,介质温度) 新增(2点) 新增(1点) 6 屏过进口混合集箱 低过至屏过连接管(4点,减温器后,介质温度) 新增(2点) 新增(1点)7 屏过出口混合集箱 屏过出口混合集箱(4点,介质温度)新增(2点) 新增(1点)8 高过进口集箱 高过进口集箱(4点,介质温度)新增(2点) 新增(1点)9 高过出口集箱 内壁温(2点) 外壁温(2点) 高过出口压力测点(5点) 10 低再出口集箱 出口管线(2点,介质温度) 新增(2点) 低再进口管线上PT 11 高再进口集箱 高温再热器进口集箱(4点,介质温度)新增(2点) 新增(1点) 12 高再出口集箱 出口管线(左右共6点,介质温度)新增(2点) 新增(1点) 13汽水分离器内壁温(2点)外壁温(2点,2点备用) 分离器、储水罐汽侧压力信号 14 贮水罐 BCP 进口新增(2点)贮水罐压力测点说明:1:温度测点:内壁温及部份外壁温信号通过通讯的方式从DCS 获得(借用锅炉已有热工测点),需增加的外壁温采用双支热电偶(外壁温,集热块方式),需新增加12X2=24点2:压力信号:部份压力信号通过通讯的方式从DCS 获得(借用锅炉已有热工测点),需增加的压力信号采用压力变送器(介质压力,在部件出口就近有三通接头处接引压管),需新增加8点。

3:新增测点的安装位置见附件清单4.2系统配置★ 工业控制计算机 1台,研华; ★ 智能化数据采集板卡 ★ 通讯卡★ 就地采集端子箱 6台 系统示意图见附件1 4.3供货范围对应一台锅炉的供货范围如下: 序号名称型号品牌数量 单位备注1 系统主机 工控机、显示器、打印机、通讯模块等 EBC 1 套 安放在工程师站2 端子接线箱 250×420×200mm (高×宽×深) EBC 6 台 就地安装 3双支铠装热电偶WRNK2-191M,双支K 分度,精度Ⅰ级,带铠丝,带补偿导线长2m ,带吸热块R=100 天康、川仪 24支4 压力变送器SITRANS P DS Ⅲ:7MF4034-1FA10-2AB6-ZA02西门子2支5 压力变送器 SITRANS P DS Ⅲ:7MF4034-1GA10-2AB6-ZA02西门子 6 支6 压力变送器安装附件含引压管、三通、仪表阀等 8 套7 专用监控软件锅炉寿命监控软件 EBC 1 套8 就地电缆 1 套 现场设备到端子接线箱深圳东方锅炉控制有限公司 2014-10附件1系统配置示意图。