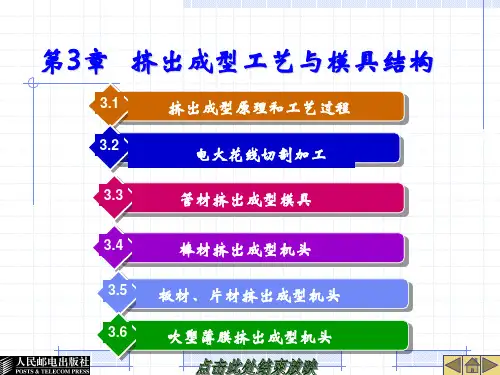

第三章塑料材料与加工工艺制作

- 格式:ppt

- 大小:2.19 MB

- 文档页数:71

塑料加工工艺流程塑料加工是利用熔融塑料通过特定的加工工艺模具成型的过程。

下面将介绍一个常见的塑料加工工艺流程。

首先,塑料制品的生产通常需要有一定的模具。

模具制作通常经过设计、制造和调整三个步骤。

设计阶段是根据产品的要求和尺寸确定模具的结构和形状,制造阶段是根据设计图纸制造模具的主体部分,调整阶段是根据实际加工情况对模具进行微调,以确保最终的产品尺寸和质量。

接下来是原料准备。

塑料加工通常使用颗粒或粉末状的塑料原料。

这些原料通常是从石化工厂生产的塑料颗粒经过筛选和净化得到的。

在原料准备过程中,还需要将需要加入塑料中的颜料或添加剂进行混合。

第三步是熔融塑化。

将预先准备好的塑料原料投入到塑料加工设备中,通过加热和机械混合作用将塑料原料熔化,并将其转化为可填充模具的熔体塑料。

这一过程中通常需要控制加热温度、混合速度和时间等参数,以确保塑料完全熔化均匀。

熔融塑化后,熔体塑料被注入到预先准备好的模具中。

模具中的空腔部分会得到熔融塑料的充填,形成塑料制品的预定形状。

在注塑过程中,需要控制熔体的注射速度、注射压力和注射时间等参数,以确保塑料的充填效果和产品的尺寸精度。

注塑完成后,需要对塑料制品进行冷却。

冷却过程通常是通过冷却水或风扇等方式进行的,通过快速将热塑料制品冷却到一定温度,使其固化成型。

冷却时间和方式的选择需要根据不同的塑料材料和制品要求进行。

最后是脱模和后续加工。

当塑料制品完全固化后,模具会打开,将塑料制品从模具中取出。

此时,塑料制品的外观可能还有一些瑕疵,需要进行一些后续加工,如去毛刺、打磨、油漆等,以改善产品的表面质量和外观。

以上是一个常见的塑料加工工艺流程。

不同的制品和加工要求可能会有一些差别,但总体上都是通过原料准备、熔融塑化、注塑成型、冷却固化、脱模和后续加工等步骤完成的。

塑料加工工艺的优化和改进可以提高产品质量和生产效率,从而满足不断增长的市场需求。

常用塑料改性及其加工工艺塑料是一种由合成树脂加工而成的可塑性材料,由于其轻质、耐腐蚀、绝缘性好等特点,在各个领域都有广泛应用。

然而,常规的塑料材料性能有限,无法满足一些特殊的需求,因此需要对其进行改性,以提高其性能。

以下是常用的塑料改性方式及其对应的加工工艺。

1.塑料增强改性塑料增强改性是通过在塑料基体中加入一些增强材料,如纤维增强剂、颗粒增强剂等,以提高塑料的机械性能。

其中,纤维增强剂有玻璃纤维、碳纤维、芳纶纤维等,颗粒增强剂有硅酸盐、铝酸盐等。

加工工艺上,可以选择注塑成型、压延成型、挤出成型等方式进行。

2.塑料填充改性塑料填充改性是通过在塑料基体中加入填充剂,如纤维、颗粒、药剂等,以改变塑料的物理性能、热性能等。

常见的填充剂有炭黑、硅酸钙、纳米材料等。

加工工艺上,可以选择挤出、压延、注塑等方式进行。

3.塑料增塑改性塑料增塑改性是通过在塑料基体中加入增塑剂,以提高塑料的柔韧性、韧性和耐寒性。

常见的增塑剂有邻苯二甲酸酯类、磷酸酯类等。

加工工艺上,可以选择挤出、注射、吹塑等方式进行。

4.塑料增硬改性塑料增硬改性是通过在塑料基体中加入硬化剂,以提高塑料的硬度和强度。

常见的硬化剂有聚苯乙烯、聚氯乙烯等。

加工工艺上,可以选择挤出、注塑、吹塑等方式进行。

5.塑料改性涂层塑料改性涂层是通过在塑料表面涂覆一层改性材料,以提高其耐磨性、耐化学性、耐高温性等。

常见的改性材料有涂料、油漆、硅胶等。

加工工艺上,可以选择喷涂、浸涂、滚涂等方式进行。

6.塑料共混改性塑料共混改性是通过将两种或多种塑料混合使用,以改变塑料的性能。

常见的共混塑料有聚丙烯/聚乙烯、聚碳酸酯/聚苯乙烯等。

加工工艺上,可以选择挤出、注射、吹塑等方式进行。

综上所述,常用的塑料改性方式有增强改性、填充改性、增塑改性、增硬改性、改性涂层和共混改性。

针对不同的塑料材料,可以选择合适的改性方式和加工工艺进行处理,以满足特定的需求和性能要求。

塑料加工的关键环节。

将各种形态的塑料(粉、粒料、溶液或分散体)制成所需形状的制品或坯件。

成型的方法多达三十几种。

它的选择主要决定于塑料的类型(热塑性还是热固性)、起始合物为原料的浇铸等。

在这些方法中,以挤出和注射成型用得最多,也是最基本的成型方法。

把塑料件接合起来的方法有焊接和粘接。

焊接法是使用焊条的热风焊接,使用热极的热熔焊接,以及高频焊接、摩擦焊接、感应焊接、超声焊接等。

粘接法可按所用的胶粘剂,分为熔剂、树脂溶液和热熔胶粘接。

在塑料机械加工中,经常会遇到各种各样的塑料加工故障,这些故障在塑料机械行业中用什么样的专业术语表达更为精确,下面我们就来逐一分析一下塑料加工故障的专业术语。

1、欠注:在塑料加工中,由于型腔填充不满,导致塑件外形残缺不完整的现象。

2、溢料飞边:塑料加工模塑过程中,溢入模具合模面缝隙间并留存在塑件上的剩余料。

3、熔接痕:塑件表面的一种线状痕迹,是由注射或挤出中若干股流料在漠具中分流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹,影响塑件的外观质量及力学性能。

4、波流痕:由于熔料在模具型腔中的不适当流动,导致塑件表而产生年轮状、螺旋状或云雾状的波形凹凸不平的缺陷。

5、表面混浊:指塑件表面产生有空隙的裂缝及由此形成的破损。

由于长时间或反复施加低于塑料力学性能的应力而引起塑件外部或内部产生裂纹的现象称为应力开裂;由于塑件在特定温度下经受一定时间的恒定负荷作用而突然完一全破裂的现象称为应力破裂;某些热塑性期件过度暴露在较高温度下发生的裂纹及破裂称为热应力开裂。

6、压裂:指透过表面覆盖的树脂层可以看见层压塑料较外面的一层或几层增强材料中所具有的明显裂纹。

7、皱裂:层压塑料表面产生破裂和明显分开的一种缺陷。

8、皱折:塑料加工过程中,塑件表面一层或多层出现折痕或皱纹的外观缺陷。

9、龟裂及白化:塑件表面产生的比较明显的微细裂纹称为龟裂,与龟裂相似的霜状微细裂纹称为白化,龟裂和白化都是没有裂隙的微细裂纹。

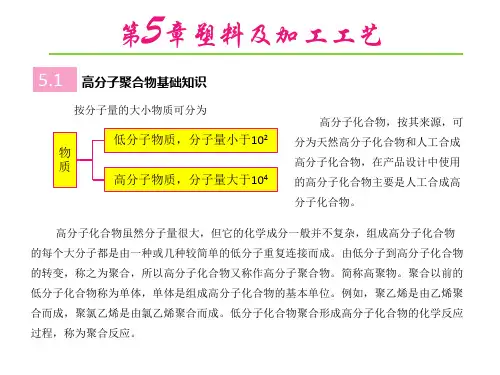

塑料成型工艺及模具设计?1学习与复习考虑题绪论1.塑料的概念塑料是一种以合成或天然的高分子化合物为要紧成分,参加或不参加填料和添加剂等辅助成分,经加工而形成塑性的材料,或固化交联形成刚性的材料。

2.现代工业生产中的四大工业材料是什么。

钢铁、木材、高分子材料、无机盐材料3.现代工业生产中的三大高分子材料是什么?橡胶、塑料、化学纤维塑料成型根底聚合物的分子结构与热力学性能1.树脂与塑料有什么区不塑料的要紧成分是树脂〔高分子聚合物〕。

2.高分子的化学结构组成。

高分子聚合物:由成千上万的原子,要紧以共价键相连接起来的大分子组成的化合物。

3.聚合物分子链结构分为哪两大类,它们的性质有何不同。

线型聚合物——热塑性塑料体型聚合物——热固性塑料1.线型聚合物的物理特性:具有弹性和塑性,在适当的溶剂中能够溶解,当温度升高时那么软化至熔化状态而流淌,且这种特性在聚合物成型前、成型后都存在,因而能够反复成型。

2.体型聚合物的物理特性:脆性大、弹性较高和塑性特别低,成型前是可溶和可熔的,而一经硬化(化学交联反响),就成为不溶不熔的固体,即使在再高的温度下(甚至被烧焦碳化)也可不能软化。

4.聚合物的聚拢态结构分为哪两大类,它们的性质有何不同。

1无定形聚合物的结构:其分子排列是杂乱无章的、相互穿插交缠的。

但在电子显微镜下瞧瞧,发现无定形聚合物的质点排列不是完全无序的,而是大距离范围内无序,小距离范围内有序,即“远程无序,近程有序〞。

2体型聚合物:由于分子链间存在大量交联,分子链难以作有序排列,因此尽大局部是无定形聚合物。

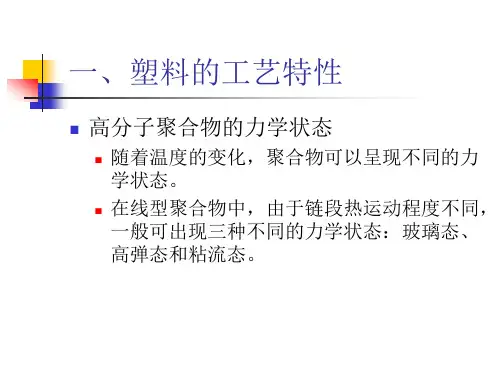

5.无定性聚合物的三种物理状态,以及四个对应的温度,对我们在使用和成型塑料制品时有何指导意义。

三种物理状态1.玻璃态:温度较低(低于θg温度)时,曲曲折折曲曲折折折折线全然上是水平的,变形程度小而且是可逆流的,但弹性模量较高,聚合物处于一种刚性状态,表现为玻璃态。

物体受力变形符合虎克定律,应变与应力成正比。

塑料制品开发与制作流程---概述塑料制品的开发与制作是一个涉及多个环节的复杂过程。

本文档将介绍常见的塑料制品开发与制作流程,包括原材料选择、设计与开发、制造以及质量控制。

原材料选择选择适合产品的塑料原材料是塑料制品开发的首要任务。

不同的塑料材料具有不同的物理性质和化学性质,因此在选择原材料时需要考虑产品的用途、耐用性、成本等因素。

在选择塑料原材料时,需要考虑以下几个关键因素:1. 制品的用途和功能。

不同的塑料材料具有不同的性能特点,如耐热性、耐腐蚀性、机械性能等。

选择合适的材料可以保证制品在使用时能够满足要求。

2. 成本因素。

不同的塑料材料成本差异较大,需要综合考虑成本和性能之间的平衡。

3. 环境因素。

塑料制品在使用过程中可能会受到环境的影响,如高温、潮湿等。

选择适合环境条件的塑料材料可以提高制品的使用寿命。

设计与开发设计与开发是制作塑料制品的关键环节,它不仅涉及产品的外观设计,还包括产品的结构设计和模具设计。

以下是设计与开发的主要步骤:1. 确定产品需求和目标。

与客户沟通,了解产品的用途和功能需求。

2. 进行产品设计。

根据产品需求,进行产品外观设计和结构设计。

可以使用计算机辅助设计软件进行三维建模和渲染。

3. 制作产品样品。

根据设计图纸,制作产品样品进行验证和修改。

样品可以通过3D打印或传统的手工制作方法来制作。

4. 设计模具。

根据产品样品,设计适合制造的模具。

模具的设计应考虑产品的复杂度、易于制造和使用寿命等因素。

5. 制作模具。

根据模具设计图纸,制作模具。

模具可以通过数控机床、电火花等加工方法来制造。

制造在模具制作完成后,可以进行塑料制品的批量生产。

以下是塑料制品的制造流程:1. 塑料原料处理。

将塑料原料加载到注塑机中,并通过加热和熔化使其变为可注塑的熔融状态。

2. 注塑成型。

将熔融的塑料原料注入到模具中,通过压力和冷却使其固化成型。

3. 拆模和修整。

待产品冷却后,从模具中取出,并进行下道工序的修整和加工。