甲基硅树脂合成新工艺

- 格式:pdf

- 大小:178.22 KB

- 文档页数:4

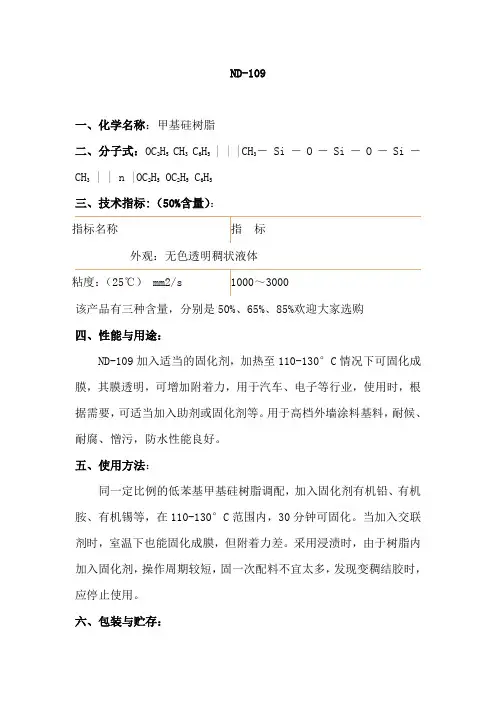

ND-109

一、化学名称:甲基硅树脂

二、分子式:OC2H5 CH3 C6H5 | | |CH3-Si ― O ― Si ― O ― Si ― CH3 | | n |OC2H5 OC2H5 C6H5

三、技术指标:(50%含量):

指标名称指标

外观:无色透明稠状液体

粘度:(25℃) mm2/s 1000~3000

该产品有三种含量,分别是50%、65%、85%欢迎大家选购

四、性能与用途:

ND-109加入适当的固化剂,加热至110-130°C情况下可固化成膜,其膜透明,可增加附着力,用于汽车、电子等行业,使用时,根据需要,可适当加入助剂或固化剂等。

用于高档外墙涂料基料,耐候、耐腐、憎污,防水性能良好。

五、使用方法:

同一定比例的低苯基甲基硅树脂调配,加入固化剂有机铅、有机胺、有机锡等,在110-130°C范围内,30分钟可固化。

当加入交联剂时,室温下也能固化成膜,但附着力差。

采用浸渍时,由于树脂内加入固化剂,操作周期较短,固一次配料不宜太多,发现变稠结胶时,应停止使用。

六、包装与贮存:

50\200\250L塑料桶包装,不要接触明火,贮存于阴凉,干燥处,保质期12个月。

防止雨淋,日光曝晒,按一般货物运输。

甲基硅树脂合成概述

第一步:预聚合

将二甲基二硅醚溶解在有机溶剂中,加入水,同时加入酸催化剂,如

过氧化二苯甲酰、三氯乙酸等。

反应时发生醚水交换反应,生成硅氧烷链,并释放出甲醇。

这个过程是一个开环聚合反应,生成的聚合物称为预聚物。

第二步:交联

将预聚合物加热至适当温度,通常在120-200℃之间,持续反应一段

时间。

酸催化剂在高温下会加速醇酸之间的酯化反应,从而使聚合物分子

之间发生交联。

这个过程是一个闭环聚合反应,生成的产物即为甲基硅树脂。

甲基硅树脂的合成过程中还可以加入少量的交联剂、增强剂等,以改

善其性能。

交联剂可以与甲基硅树脂中的硅氧烷链发生额外的交联反应,

增加材料的硬度和力学强度;增强剂可以在树脂中形成二维或三维网络结构,提高甲基硅树脂的热稳定性和耐化学性能。

甲基硅树脂的合成还可以通过溶胶-凝胶法和原位聚合法等方法实现。

溶胶-凝胶法是将硅源和甲基源在溶剂中溶解并混合,通过控制溶胶的凝

胶过程,形成固体的甲基硅树脂。

原位聚合法是将硅源和甲基源直接混合,并在适当条件下通过水解和缩合反应,直接形成甲基硅树脂。

总之,甲基硅树脂的合成是一个复杂的化学过程,需要考虑到溶剂、

酸催化剂、温度等多个因素的影响。

合成得到的甲基硅树脂具有优异的热

稳定性、耐化学性和机械强度等特点,广泛应用于各个领域中。

随着科技

的进步,甲基硅树脂的合成方法也在不断发展,为其性能的改进和应用的

拓展提供了更多可能性。

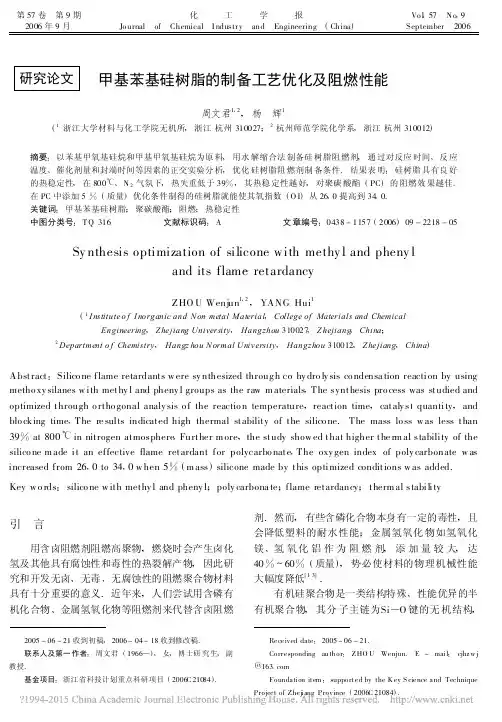

第57卷 第9期 化 工 学 报 Vo l .57 N o .9 2006年9月 Jo urnal of Chemical I ndustr y and Engineering (China ) September 2006研究论文甲基苯基硅树脂的制备工艺优化及阻燃性能周文君1,2,杨 辉1(1浙江大学材料与化工学院无机所,浙江杭州310027;2杭州师范学院化学系,浙江杭州310012)摘要:以苯基甲氧基硅烷和甲基甲氧基硅烷为原料,用水解缩合法制备硅树脂阻燃剂,通过对反应时间、反应温度、催化剂量和封端时间等因素的正交实验分析,优化硅树脂阻燃剂制备条件.结果表明:硅树脂具有良好的热稳定性,在800℃、N 2气氛下,热失重低于39%,其热稳定性越好,对聚碳酸酯(PC )的阻燃效果越佳.在PC 中添加5%(质量)优化条件制得的硅树脂就能使其氧指数(O I )从26.0提高到34.0.关键词:甲基苯基硅树脂;聚碳酸酯;阻燃;热稳定性中图分类号:T Q 316 文献标识码:A文章编号:0438-1157(2006)09-2218-05Sy nthesis optimization of silicone with methy l and pheny land its flame -retardancyZHO U Wenjun 1,2,YANG Hui 1(1I nstitute o f I norganic and N on -metal Material ,College of Materials and ChemicalEngineering ,Z he jiang University ,Hangzhou 310027,Z hejiang ,China ;2Department o f Chemistry ,Hangz hou N ormal Univ ersity ,Hangzhou 310012,Z he jiang ,China )Abstract :Silico ne flame retardants w ere sy nthesized throug h co -hy dro ly sis co ndensa tion reaction by using metho xy silanes w ith methy l and pheny l groups as the raw m aterials .The synthesis pro cess was studied and optimized through o rtho gonal analy sis o f the reactio n temperature ,reaction time ,cataly st quantity ,and blo cking time .The re sults indicated high thermal stability of the silico ne.The mass lo ss w as less than 39%at 800℃in nitrogen atmosphere .Further m ore ,the study show ed that higher the rm al stability of the silico ne m ade it an effective flame retardant for polycarbo nate .The oxy gen index of poly carbonate w as increased from 26.0to 34.0w hen 5%(m ass )silicone made by this optimized conditions w as added.Key w o rds :silico ne w ith methy l and pheny l ;poly carbona te ;flame retardancy ;therm al stability 2005-06-21收到初稿,2006-04-18收到修改稿.联系人及第一作者:周文君(1966—),女,博士研究生,副教授.基金项目:浙江省科技计划重点科研项目(2006C 21084).引 言用含卤阻燃剂阻燃高聚物,燃烧时会产生卤化氢及其他具有腐蚀性和毒性的热裂解产物,因此研究和开发无卤、无毒、无腐蚀性的阻燃聚合物材料具有十分重要的意义.近年来,人们尝试用含磷有机化合物、金属氢氧化物等阻燃剂来代替含卤阻燃剂.然而,有些含磷化合物本身有一定的毒性,且会降低塑料的耐水性能;金属氢氧化物如氢氧化镁、氢氧化铝作为阻燃剂,添加量较大,达40%~60%(质量),势必使材料的物理机械性能大幅度降低[1-3]. Received date :2005-06-21.Corresponding au th or :ZHO U Wenjun.E -mail :cjhz w j@Foundation item :supported by the Key S cience and Technique Project of Zhej iang Province (2006C 21084).有机硅聚合物是一类结构特殊、性能优异的半有机聚合物,其分子主链为Si —O 键的无机结构,侧基为有机基团,兼具无机化合物和有机聚合物的双重性能.作为阻燃剂,它在赋予基材良好的阻燃性能和抗高温氧化性能的同时,对生态友好,低毒或无毒,是一类很有发展潜力的“绿色”阻燃剂[4-8].聚碳酸酯(PC)是一种综合性能优良的工程塑料,应用极其广泛,它本身具有一定的阻燃性(氧指数26左右),但在电视机、电脑、打印机及OA设备的机壳和组件、变压器线圈.开关、汽车部件、建筑材料和其他具有高阻燃性要求的应用,聚碳酸酯的阻燃性仍显不足.本文应用水解缩合法研制了一种甲基苯基硅树脂阻燃剂,并将其应用到PC的阻燃上,研究了该硅树脂对PC阻燃性能和热稳定性的影响,通过对反应时间、反应温度、催化剂量和封端时间等因素的正交实验分析了硅树脂阻燃剂的优化制备工艺.1 实验部分1.1 主要原料聚碳酸酯:出光石油化学株式会社;苯基三甲氧基硅烷、二苯基二甲氧基硅烷、甲基三甲氧基硅烷等硅烷:均为浙江化工科技集团有限公司产品. 1.2 仪器与设备氧指数(OI)仪:JF-3型,江宁分析仪器厂;综合热分析仪:NETZSCH S TA409PG/PC型,德国耐驰公司;凝胶渗透色谱仪:Waters1525/ 2414GPC仪,美国Waters公司;双螺杆挤出机: PRISM TS E-16-TC型,英国产;平板硫化机: QLB-25D型,上海双翼橡胶机械厂.1.3 甲基苯基硅树脂阻燃剂的制备在500ml的三颈烧瓶中,加入过量的水和60 g甲苯及一定量的酸催化剂,加热到预定温度,用滴液漏斗逐滴加入60g苯基三甲氧基硅烷、二苯基二甲氧基硅烷、甲基三甲氧基硅烷的混合物[有机基团与Si原子的摩尔比,即R/Si=1.2,苯基与甲基的摩尔比Ph/Me=60/40,即Ph%=60% (mo l)],要求在30min左右滴完.继续保持原有温度,反应一段时间,然后将少量的三甲基甲氧基硅烷逐滴加入到反应溶液中,滴加完后继续反应一段时间,然后将反应溶液冷却到室温,用去离子水洗若干次至中性,最后用旋转蒸发器真空蒸馏,去除溶剂及低分子量物质,得到产品.利用正交实验研究不同反应条件对硅树脂热稳定性和阻燃性能的影响.正交实验采用四因素三水平,四因素分别为催化剂量、反应时间、反应温度及封端时间.正交实验考查指标为硅树脂阻燃剂/ PC体系的阻燃性能,用氧指数OI来表征.正交实验设计如表1所示.Ta ble1 Design ta ble of facto rs and levels[L9(34)] LevelACatalys tmas s/gBReactiontime/hCBlockingtime/minDReactiontemperatu re/℃131.53080242457035360601.4 聚碳酸酯/硅树脂阻燃样品的制备将正交实验制得的各硅树脂试样按5%(质量)的含量添加到PC中进行预混,然后加入到双螺杆挤出机中在250℃的温度下进行复配,并制成粒料,最后用平板硫化机在260℃左右压片,制成所需的测试样条.1.5 燃烧性能测试(氧指数法)氧指数是指将试样处于流动的氮气和氧气的混合气氛中,测定刚好能维持有焰燃烧时的最小氧浓度,以体积百分数表示.测试方法按GB2406—93进行测试,氧指数实验是在JF-3型氧指数仪上进行.1.6 热失重分析(TGA)采用NETZSCH STA409PG/PC型综合热分析仪,实验条件:升温速率为10℃min-1,氮气气氛.1.7 重均分子量的测定重均分子量M w采用凝胶渗透色谱法(GPC)测定,流动相为四氢呋喃,流动相流量为1ml min-1,标样为单分散性聚苯乙烯.2 结果与讨论2.1 硅树脂阻燃剂的合成条件利用正交设计实验对硅树脂阻燃剂合成的最佳条件进行研究,其正交实验及极差分析结果见表2所示,表中OI是指正交实验制得的各硅树脂分别以5%(质量)的含量与PC复合后材料的氧指数.从保存稳定性、熔化加工时的稳定性以及从阻燃性方面考虑,制得的硅树脂末端所含羟基越少越好[9],为此,在水解缩合反应过程中,加入单官能度的三有机硅烷进行封端.但从实验和极差分析结2219 第9期 周文君等:甲基苯基硅树脂的制备工艺优化及阻燃性能Table2 Result of ortho gonal experimentand data processingNumberACatal ystmass/gBReactiontime/hCBlockingtime/minDR eactiontemperatu re/℃OI/%1111131.02122233.03133330.54212329.05223132.56231230.57313231.58321331.59332133.0K194.591.593.096.5K292.097.095.095.0K396.094.094.591.0M1=K1/331.530.531.032.2M2=K2/330.732.331.731.7M3=K3/332.031.331.530.3R1.31.80.71.9果看,封端时间对OI的影响不明显.由表2中的极差值R可知,反应温度和反应时间对硅树脂的阻燃性能影响较大,因此,控制反应温度和反应时间是制备高效硅树脂阻燃剂的关键,催化剂量的影响次之,封端时间的影响最小.反应时间的K2> K3>K1,其最优水平为2h,反应时间过短,缩聚不充分,反应时间过长,在酸性条件下水解,易产生环状低聚物,影响硅树脂的阻燃性能.同样,由分析可知,反应温度80℃、催化剂量5g,封端时间45min为最佳反应条件.按上述最佳反应条件进行实验制备甲基苯基硅树脂,作为10号试样,其重均分子量、外观、阻燃性能及力学性能等见表3~表5.此硅树脂在800℃N2气氛下的热失重只有25.7%,与PC复合后,材料的氧指数达到34.0,800℃时的成炭率为29.1%,与其他条件制得的硅树脂相比,此硅树脂性能最佳.另外,由表5可知,在PC中加入此硅树脂后,使PC的拉伸强度增大,而冲击强度减小,但由于硅树脂的添加量较少,总的来说对PC的力学性能影响较小.2.2 硅树脂的外观及分子量由正交实验制得的各硅树脂的外观、重均分子量M w如表3所示,反应温度对硅树脂的外观影响较大,80℃时是透明的,而反应温度越低,透明度越差,到60℃时基本为白色.各反应条件不同,所得硅树脂的重均分子量M w有较大差别,结合表2可知,M w大一些有利于硅树脂阻燃剂对PC的阻燃作用.2.3 硅树脂的热稳定性及其与阻燃性能的关系对各硅树脂试样作了热失重分析以了解硅树脂的热稳定性.图1是硅树脂2号和4号试样在N2气氛下的TG曲线,从图中曲线分析可知,硅树脂在加热过程中有两个明显的热降解失重阶段,第一个明显失重阶段发生在130~280℃之间,这主要是因为在硅树脂中还残存少量的硅羟基和水,致使在高温时,聚硅氧烷发生从链末端开始的降解[10].第二阶段大约在450~590℃之间,这一阶段的热失重是由于Si—O键为极性键,硅原子上的3d空轨道与距它3个Si以外的O生成dπpπ配位的过渡态,使得易于裂解成环而发生降解[11-13].其他硅树脂试样的TG曲线与图1中曲线相似,都有这两个明显的失重阶段.从图1可看出自制的硅树脂阻燃剂具有良好的热稳定性,热稳定性最好的在800℃时热失重只有25.7%,各硅树脂试样在800℃时的热失重列于表3中.Table3 Performance of siliconeSil icone Appearance M w M ass loss①/%1T210034.32TL310529.43w hite160334.94w hite138134.95T260231.06TL129038.97TL173933.78w hite147631.99T224530.110②T275825.7 ①M as s loss of silicone in800℃in N2.②S am ple No.10is silicone m ade by optimized process.T:trans parence;T L:translucency.Table4 Flame retardency of PC and PC/siliconeSample OI/%Char yield①/%pu re PC26.022.51#31.025.02#33.028.03#30.524.64#29.024.15#32.527.06#30.526.77#31.526.08#31.526.79#33.027.410#34.029.1 ①char yield of pure PC or PC+5%silicone in800℃in N2.1#—10#:PC+5%corres ponding silicone.2220化 工 学 报 第57卷 Table 5 Mechanical properties of PC and PC/siliconemade by optimized processSample Tensile strength/M PaFracture tensile stretch /%Impact strength /kJ m -2PC 6211520.110#6410218.2F ig .1 TG curv es o f silicone sA —silicone 2;B —s ilicone4Fig .2 T G curv es o f PCA —pu re PC ;B —PC /sil icone 2图2是纯PC 及PC 与5%2号硅树脂的复合材料在N 2气氛下的TG 曲线,由TG 曲线可知,加入硅树脂使PC 在高温下的热稳定性提高,在800℃下的成炭率有明显增加,表明硅树脂参与了复配组分的热分解反应,生成了相对稳定的物质.PC 及PC /硅树脂在800℃时的成炭率列于表4中.结合表4与表3的分析结果可知,硅树脂本身的热稳定性越好,与PC 复合后的成炭率就越高,致使PC 的阻燃性能也越好,由此可见,硅树脂良好的热稳定性和在燃烧过程中促使体系成炭是阻燃的关键.3 结 论(1)用水解缩合法制备甲基苯基硅树脂阻燃剂的影响因素的显著性依次为反应温度>反应时间>催化剂量>封端时间,控制反应温度和反应时间是制备高效硅树脂阻燃剂的关键.(2)制备甲基苯基硅树脂阻燃剂的最优工艺条件为反应时间2h 、反应温度80℃、催化剂量5g 、封端时间45min.在PC 中添加5%在此条件下制得的硅树脂阻燃剂就能使PC 的氧指数由26.0提高到34.0.(3)制得的硅树脂阻燃剂具有良好的热稳定性,在PC /硅树脂体系中,硅树脂良好的热稳定性和在燃烧过程中促使体系成炭是阻燃的关键.References[1] Iji M ,S erizaw a S .Silicone derivatives as new flameretardants for arom atic thermoplastics used in electronic devices .Po lym .Ad v .Technol .,1998,9:593-600[2] W ang Zhengz hou (王正洲),Qu Baojun (瞿保钧),FanWeicheng (范维澄),Li Zhi (李治).S tu dies on su rface modifiersinM g (OH )2flameretardedpolyethylene.Jour nal o f F unctional Poly mers (功能高分子学报),2001,14(1):45-48[3] Zhou S urong (周素蓉),Zhu Jingyun (祝景云),ZhengM eimei (郑梅梅),Ding Yanfen (丁艳芬),Zhang Liye (张丽叶).Ap plication of silicone resin in halogen -free flam e retardan t EVA /M g (OH )2compound .Ch ina Plastics Ind ustr y (塑料工业),2000,28(1):44-46[4] Jia Xiuw ei (贾修伟),Liu Zhigu o (刘治国).Researchprogress onsilicon -based flame retardants .ChemicalInd ustr y and E ng ineer in g P rogr ess (化工进展),2003,22(8):818-822[5] Lu S Y ,Hamerton I .Recent developm ents in the ch emistryofhalogen -freeflameretardan tpolym ers .P rog .P oly m .S ci .,2002,27:1661-1712[6] Zhang S ,Horrock s A R .A review of flam e retardantpolypropylene fib res .Pr og .Po lym .S ci .,2003,28:1517-1538[7] Yan Wei (颜薇),Li W enduo (李文铎),C hen Jin nan (陈晋南).Preparation of “S iO 2-organic silicone ”polymer heat -resisting coating .J ourna l o fChemical I ndustr y an dE ngineer in g (Ch ina )(化工学报),2002,53(1):45-49[8] Rajagopalan ,Padm avathy ,Cam pbell ,Robert J ,Lew is ,NeilL .Flameretardan tpolycarbonate -silsesquioxanecomposition s ,method for making and articles made thereb y :US ,6518357.2003-02-11[9] Itagaki ,Akinari ,Yamay a ,M asaaki.Flame retardant resin2221 第9期 周文君等:甲基苯基硅树脂的制备工艺优化及阻燃性能compositions and m olded articles:US,6706825.2004-03-16 [10] Xie Zemin(谢择民),W ang Jinting(王金亭),Li Qishan(李其山).Role of silicon-nitrogen compound in improvingthermal stability of polydiorganosiloxanes.ActaPolymer ica S in ica(高分子学报),1989(1):46-51 [11] Grassie N,M acfarlane I G.The thermal deg radation ofp oly siloxane-I poly(dimethylsiloxan e).E ur.P oly m.J.,1978,11:875-884[12] Tomas T H,Kendrick T C.T herm al analy sis ofpolydimethylsiloxanes(Ⅰ):Thermal degradation incontrolled atmospheres.J.Poly m.Sci.,A-2,1969(7):537-549[13] H ayashida K,Ohtani H,T suge S,Nakanishi N.Flameretardanting mechanism of polycarbonate containingtrifu nctional pheny lsilicone additive studied by analyticalpyrolysis techniqu es.Polymer B ulletin,2002,48:483-4902222化 工 学 报 第57卷 。

1.1.1 以甲基氯硅烷为原料制备甲基硅树脂以甲基氯硅烷为原料合成甲基硅树脂的工艺包括水解、洗涤、浓缩、缩聚、调整、离心过滤和包装几个工序。

甲基氯硅烷水解:以一甲基三氯硅烷为原料合成甲基硅树脂可采用直接使其水解的方法,这样成本较低。

由于一甲基三氯硅烷极易水解,且有三个官能基,为了得到可溶、可熔性的硅树脂聚合物,通常在低温(约0℃)和过量的水存在下进行水解反应,而且还需要快速搅拌,否则不仅会导致水解产物凝胶化,而且生产效率低,产品储存期短,质量不稳定。

当全部或主要从MeSiCl3 出发进行水解反应时,水解缩合反应过程过快,在生产过程中,一旦反应条件控制不好,就会生成不溶、不熔的凝胶物。

若在能溶解有机氯硅烷及聚硅氧烷的有机水解缩合溶剂中缓慢水解,则可防止预聚物过早凝胶化,得到含有SiOH 的硅树脂预聚物溶液。

因此,为了有效地防止水解时有过多怕凝胶化物产生,目前工业生产中均采用在有机溶剂存在下进行水解。

考虑到溶剂成本、溶剂的溶解性以及树脂的后加工特性,通常用的溶剂有:甲苯、二甲苯、异丙醇、正丁醇和丙酮等。

采用溶剂法可制得优质可溶、可熔的甲基硅树脂。

另外,为了得到储存稳定性较好、易溶于有机溶剂的甲基硅树脂,通常需在一甲基三氯硅烷中加入适当比例的二甲基二氯硅烷。

由于不同的有机氯硅烷水解速率不同,为了拉平不同氯硅烷水解速度的差异,形成均匀的共水解条件,通常采用水解和醇解同时进行的方式。

分层、洗涤:水解反应结束后,进行静置分层,分去酸水,然后用无离子水洗涤有机层若干次,直至中性为止,因微量的酸会引起储存和加工过程的自发缩聚。

通常洗涤时,料液温度不宜过低。

浓缩:采用溶剂法水解的有机层,经过洗涤后,有机层中仍含有部分水和有机溶剂,需在真空减压、加温条件下,将水及部分溶剂蒸馏去除。

缩聚:经浓缩后得到的硅树脂粘度较低,固化时间较长,需在适当的温度下,脱除低沸物,使低粘度、高羟基含量的硅树脂进行缩聚,得到预聚甲基硅树脂。

![一种水性甲基MQ硅树脂乳液及其制备方法[发明专利]](https://uimg.taocdn.com/b05831e951e2524de518964bcf84b9d528ea2c2b.webp)

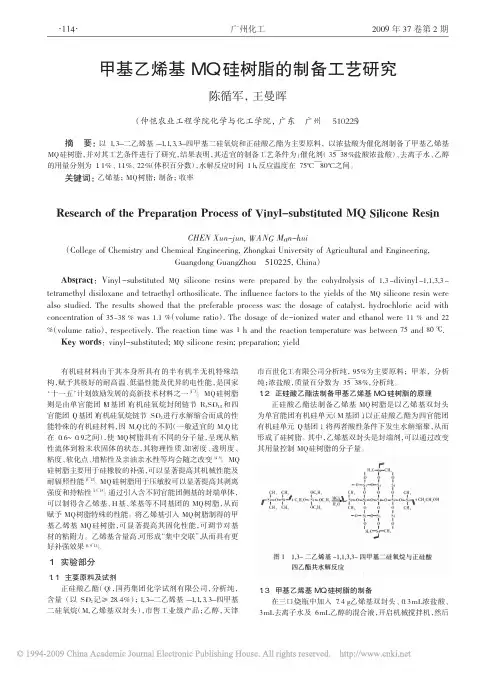

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201810724323.3(22)申请日 2018.07.04(71)申请人 增城市得尔塔硅橡胶厂地址 510000 广东省广州市增城区石滩镇塘头村石岗山(72)发明人 陈宁 马瑞 陈连友 (74)专利代理机构 广州市深研专利事务所44229代理人 张喜安(51)Int.Cl.C08L 83/04(2006.01)C08L 83/12(2006.01)C08L 5/04(2006.01)C08K 13/02(2006.01)C08K 3/28(2006.01)C08K 5/47(2006.01)C08K 5/098(2006.01)C08J 3/03(2006.01)(54)发明名称一种水性甲基MQ硅树脂乳液及其制备方法(57)摘要一种水性甲基MQ硅树脂乳液及其制备方法,涉及硅树脂乳液技术领域,该水性甲基MQ硅树脂乳液的组份及各组份的重量份数为甲基MQ硅树脂粉末100-150份,聚醚硅油20-30份,非离子乳化剂6-9份,水15-30份,助剂2-4份。

本发明中的水性甲基MQ硅树脂乳液具有很好的水溶性、安全系数高、优异的化学稳定性、耐热、耐寒及耐候性,对环境的适应性强,可以适用于户外等严苛的环境,同时,该甲基MQ硅树脂乳液可以用作一种水性添加剂,适用于化妆品、纺织品、塑料加工、护发产品、建筑业及皮革表面防水等方面。

权利要求书1页 说明书5页CN 109021574 A 2018.12.18C N 109021574A1.一种水性甲基MQ硅树脂乳液,其特征在于:该水性甲基MQ硅树脂乳液的组份及各组份的重量份数为甲基MQ硅树脂粉末100-150份,聚醚硅油20-30份,非离子乳化剂6-9份,水15-30份,助剂2-4份。

2.根据权利要求1所述的水性甲基MQ硅树脂乳液,其特征在于:该水性甲基MQ硅树脂乳液的组份及各组份的重量份数为甲基MQ硅树脂120-140份,聚醚硅油25-28份,非离子乳化剂7-8份,水20-25份,助剂2-4份。

甲基硅树脂生产工艺

甲基硅树脂是一种具有优异耐高温、耐化学腐蚀性能的有机硅无机杂化树脂,广泛应用于电气绝缘、涂料、胶粘剂、密封剂等领域。

以下是甲基硅树脂的生产工艺。

1. 材料准备

甲基硅树脂的主要原料包括硅烷单体、硅氧烷预聚物、溶剂、催化剂等。

其中硅烷单体是甲基硅树脂的主要组分,硅氧烷预聚物可以作为交联剂增强硬度和耐热性能。

2. 配方调整

根据产品需求,确定合适的硅烷单体、硅氧烷预聚物、溶剂和催化剂配比。

通常情况下,硅烷单体的质量分数在50%至80%,硅氧烷预聚物的质量分数在5%至20%之间。

3. 混合反应

将硅烷单体、硅氧烷预聚物、溶剂和催化剂加入反应釜中,并通过搅拌使其均匀混合。

加热反应釜,通常在150℃至200℃的温度下进行反应,反应时间根据配方和产品要求而定,一般在数小时到十几小时之间。

4. 精炼

将反应后的混合物进行精炼处理,一般采用真空蒸馏法去除溶剂、催化剂和其他不想要的杂质。

精炼温度和时间根据材料性质和产品要求而定。

5. 过滤

将精炼后的甲基硅树脂溶液通过滤网过滤,去除其中的固体颗粒和杂质,以保证产品的纯净度。

6. 包装储存

将过滤后的甲基硅树脂溶液进行包装,通常采用塑料桶、铁桶等容器。

在密闭、通风好的储存条件下,存放在阴凉干燥的地方,以避免产品吸湿或与其他物质反应。

以上是甲基硅树脂的生产工艺,该工艺可以根据产品需求进行调整和优化,以获得更高品质的甲基硅树脂产品。

同时,在生产过程中需要注意安全操作,避免接触到有害化学物质。