应变诱发铁素体相变对低碳钢晶粒细化的影响

- 格式:pdf

- 大小:210.76 KB

- 文档页数:4

Q235碳素钢应变诱导相变中的应⼒⼀应变曲线分析第37眷第6期2001午6⼏⾦属学版ACTAMETALLURGICASINICAVol37NO6Jlille200IQ235碳素钢应变诱导相变中的应⼒应变曲线分析杨平?)崔凤娥?、傅云义?)孙祖庆。

1)北京科技⼤学材料科学与[样学院北京1000832)北京科技⼈学新⾦属材料罔家重电实验室北京100083摘要分析丁单向压缩热幔拟条件下碳采钠应变诱导铣采J丰柑变过程⼱的⼝E曲线特征结果表明,府峦诱导佃蛮垃程钉n⼰特定的⼝⼀}曲线々典型的奥⽒体功怠再结晶d!曲缦仟H⽬缸盖肆随】⼝变温度的降低O-=曲线【b冉喇的嘤⽒体:计怎再结品型⽴上渡到铁索体市变诱导相变喇在900(1甍⽒体稳定状gJ、!业Ht随应堂速率的提⾼哩⽒体功忐再结晶被推主墨链群体畦坐诱导^⽇蛮提前瞧⽒体的功志再结晶井不能⽑全抑⽌铁最体的晤导⼀H1堡在770℃照⽒体?肚稳志应变时,奥⽒体4:能动怠再⽣占品⼼变速率的,竖化上要与铁索体忻卅遵率⼲⽬羌这时表胤为过玲与懂蛮对转变的相对贡献上帆晶电⽌体的(3-E曲线与钿品』、同两者的差芹⽑垂表则住铁索体转蹙的旨期膨峦1秀导桕蛮过程⼗,铁索体析出的临界应变垃E。

与应变峰值ft,的羟系爱幢坐温厦和席变速半的::g响在噢⽒体不能动态再结品的条件下.E。

<O3sp降温单道状形变,』程中Q235碳紊钢中叁柏继发⽣墼⽒体的功怎再结晶铁索体垃堂浠导相变投铁索悼的动志再结晶许幢映/上⼝⼀flrll线上关键词碳素钢,应变礴导柑变,应/J应堂曲线中图法分类号TGl4231TGll312⽂献标识码A⽂章编号04121961(2001)06060908ANALYSISOF0---£CURVESDURINGSTRAININDUCEDTRANSFoRMATIoNINQ235PLAINCARBoNSTEELYANGPing¨CUIFeng’e”.Ff-7Yunyi”.SUNZuqin92)1)SchoolofMaterialsScienceandEngineering.UniversityofScienceandI'echnoIogyBoijing,BetJing1000832)StateKeyLaboratoryforAdvancedMetallicMaterials,UniversityofScienceand[bchnologyHeijing,Beijing100083Correspondent:YANU⼫i叼,associateprofessor,Tel:(010)62332231,Fax:(010]62332336Manuscriptreceived20000914illrevisedlbrm2001—02—-05ABSTRAGTTh盯⼀£curvesofstrairlinducedtIansf0I_rIlatiOilin0235plaincarbonsteelareaIla.1yzedatlargetemperaturerangebythermalsimulatingtests.ResultsindicatethatthecharacteristicsofO-fcurvesaredistlnguishedtothoseofaustenitedvnalnicrocrvstallizacionandatransitionbetweenthemWaSobservedasdeformingtentperaturedecreased.AttiletemperaturewhereaustenitewasstablethedynamicrecrvstallizationofallsteoitPwasdelayedandferritetransfornlatiOHwasacceleratedasstrainrateincreased;wheleD,NOilstrainingat770Cofaustenitesubstablestatenoaustenitedynamicrecrvstallizationtookplaceandthechangeofstrainratewassimplyreflectedintransformationratewhichc&nbeinterpretedastheresultoftherelativecontributionofsupercoolingandstrainingDuringstraininducedtransformationtherelationshipofcriticalstrainofferriteformationandpeakstrainwasinfluencedbvstrainrateanddeformingtemperatureAttilenortrecrvstallizatiolltemperatureofaustenite.sc<U3eDDuringsinglepasscompressionatdecliningtemperaturetheaustenitedynamicrecrvstallizationstraininducedtransformati01]andfhrritedynamicrecrvstallizationcantakeplacesuccessivelyKEYWoRDSplaincarbonsteel.strainlnducedtransformationO---Ecllrve⽂献[1]得出,⼀?铁素体可以应变诱导析蹦的温度范围变形,碳素钢内部并⾮发乍单⼀的组织变化,⽽是多种+围家利技部973婿助lⅡ⽇G1998061506收到种稿⽇期:20000914,收到修改_Ii5H期:200102—05作者简介:畅平,男.1959年⽣,副研究H、博{转变迭加在⼀起的动态复合转变过程⾼温时.“良⽒体动态再结晶为主,铁素体的诱导析出为辅:低温时.以铁索体的诱导析m为主,奥⽒体/铁索体的动态再结晶为辅⼝!曲线是形变时材料内部组织变化的外作表现,随外界参数的变化,O-£曲线也发⽜相应的变化,⽇⽽需要系统的分析⼀般t弹纯发⽣熟⽒体动态再结品的临界啦变量!.为戊变峰值E.,的0.95[。

金*]u右Lo3芑00EZ属学c0,0报;D3Ez3卷6的作用会有所减弱其次,当相变伴随着形变时,一方面形变提高了基体的储存能,内诸如位错缠结、晶形变带、小角度界面等品体缺陷密度提高,导致晶内形核的贡献加大从而使铁索体晶粒细化,此时原始奥氏体晶粒尺寸的作但用也将有所下降另一方面.如原始奥氏体晶粒减小,形变将比较均匀,细观尺度上缺陷的分布也相对均匀由此产生的形核将导致比较均匀的铁素体晶粒尺寸分布.述上分析和本实验结果(见表2图3b及图4一致本实验的)另一部分工作证实,在应变接近2的大形变量下.奥氏体晶粒尺寸的作用明显下降,这与上述观点也完全一致4结论在应变.过冷提供相变驱动力的基础上,相变前奥氏体晶粒尺寸对应变强化相变驱动力的贡献不同当形变温度很低、应变量很大的情况下,奥氏体晶粒尺寸对相变驱动力的影响会相对减弱相变前奥氏体晶粒细小,素体铁转变量增加且晶粒细/;相变前奥氏体晶粒粗大,形变后b铁索体转变不易完全.晶粒粗大且不均匀故适当控制并减小相变前奥氏体晶粒尺寸,可达到与通过降低形变温度与增加形变量等手段同样的细化应变强化相变铁索体晶粒组织的目的参考文献【agY,uAM,ucaMeali,003:1]YnWHSnzQAttlSn20;61500围4奥氏体晶粒尺寸d对应变强化铁索体相变晶粒尺寸d及均匀性的影响。

(lH安民.孙祖庆盎属学报.20;6151畅胡.003:00【aaHMasmr2】Yd.tuaY,aaiuNkjmaKSPt.Ua.18942.Fg4fcfaseirii(1osa—i-Eetutneganzd)ntiotsernehnernfrdfririi()adnacdtasomeereganszten:eieHMauagymaHKaehmaYI:3kn,rymaTKaea,wmin]SDedoARazGA, ̄aJeArJ.t ̄ryPdsh㈣lhmoeet£5%.ogniy(=0=l-t4’  ̄0℃)s=7()=(41士2fd=(. ̄37)ma出4.058).682p1m,9(J=(39 ±5p如=(9 ±9mb1.20)m,72008)PoesnizralydAtnt,Credl:rcsigocole ̄eiVarnaeTMSMoe—AIE18241M9:1。

奥氏体是铁的一种相,另一种常见相是马氏体,过冷奥氏体是指在一定过冷度下未发生马氏体转变的奥氏体,残余奥氏体是指发生马氏体转变后,还有一定量未发生转变的奥氏体。

钢在淬火后总会保留一部分未转变的奥氏体称为残余奥氏体。

不同的钢种残余奥氏体量也不一样。

对碳钢来讲在含碳量大于0.4%的条件下,在显微组织中可以观察到残余奥氏体,含碳量越高残余奥氏体的数量越多。

在相同含碳量的条件下,合金钢比碳钢的残余奥氏体量多,对一些高碳高合金钢,残余奥氏体量可以达到30~40%以上。

残余奥氏体的存在使钢的性能变坏,如使弹性极限下降,零件的尺寸不稳定等。

因此有必要了解残余奥氏体在回火过程中所发生的转变,以便设法控制之。

简介残余奥氏体是淬火未能转变成马氏体而保留到室温的奥氏体。

具体说来从成分上讲,奥氏体与过冷奥氏体含碳量是相同的;不同的是,奥氏体是相对较为稳定的相,而在温度快速降低到一定值时,奥氏体会变得不稳定,那就意味着它需要转化成为其它相,而此时的相即为过冷奥氏体。

两者没有本质上的区别。

而残余奥氏体是稳定的奥氏体转化后残留下的。

因为奥氏体在转化过程中体积要发生变化。

结果,基体转化成为马氏体后,残余部分由于空间的限制,导致该部分只能以奥氏体存在;对于碳钢而言,当过冷至零度以下,这部分残余奥氏体会全部转化成为马氏体。

残余奥氏体的形态钢经DIF区变形0.6后淬火到300℃再碳分配60s所获得的典型残余奥氏体形貌如下图1所示:图1 残余奥氏体的形态TEM测试结果表明,经DIF区变形后再进行Q&P处理的残余奥氏体形态为无规则形态,即残余奥氏体并不完整且发生弯曲破裂。

残余奥氏体边缘存在有高密度的位错。

奥氏体存在于马氏体板条中间大约有几十纳米厚度。

这种现象主要是由于DIF区变形的缘故。

晶粒越细残余奥氏体强化效果就越明显。

与粗晶奥氏体相比较,细晶奥氏体相中要发生马氏体相变需要更多的自由能来满足相变驱动力的要求。

在细小晶界积聚的高密度位错抑制了马氏体的生长。

普通低碳钢形变诱导铁素体晶内和晶界的析出行为杨忠民,赵 燕,王瑞珍,车彦民,马燕文(钢铁研究总院结构材料所,北京 100081)摘要:利用TEM ,萃取和X 2ray 衍射方法分析了利用形变诱导铁素体和铁素体再结晶机制获得超细晶铁素体的晶内和晶界析出碳化物的成分和析出行为。

证明晶内以M 3C 形成弥散析出,晶界以层片状形式析出和碳为短程扩散行为。

关键词:超细晶铁素体;碳化物析出中图分类号:TG 113112 文献标识码:A 文章编号:025426051(2001)022*******材料的超塑性受诸多因素影响,其中有应变速率、变形温度、晶粒度、组织状态等。

在超塑性测试时选择合适的超塑温度和应变速率是非常重要的。

各种超塑材料,它们的超塑变形温度区域及应变速率取值范围存在一定差别,即使同类超塑材料,由于处理工艺不同造成微观组织的差异,在相同试验条件下,它们之间也会呈现不同的超塑性。

一般认为,影响超塑性因素都直接和间接地影响超塑性变形的能力和应变速率敏感性指数m 值的变化[2]。

虽然应变速率和变形温度对超塑性影响很大,但这两个参数对超塑性的作用还依赖于材料本身的微观组织。

超塑性好的材料,通常具有细晶、等轴及组织稳定条件,而喷射成形技术制备的材料,一般都具备上述几个特点。

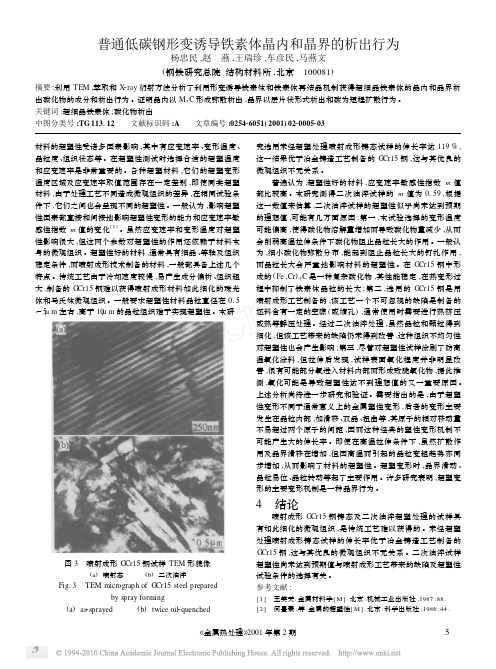

传统工艺由于冷却速度较慢,易产生成分偏析、组织粗大,制备的GCr15钢难以获得喷射成形材料如此细化的珠光体和马氏体微观组织。

一般要求超塑性材料晶粒直径在015~5μm 左右,高于10μm 的晶粒组织难于实现超塑性。

本研图3 喷射成形GCr15钢试样TEM 形貌像(a )喷射态 (b )二次油淬Fig.3 TEM micrograph of GCr15steel prepared by spray forming(a )as 2sprayed (b )twice oil 2quenched究选用未经超塑处理喷射成形铸态试样的伸长率达119%,这一结果优于冶金铸造工艺制备的GCr15钢,这与其优良的微观组织不无关系。

不同预变形对Q235低碳钢等温相变影响的模拟马璇【摘要】It can provide reliable basis to understand the deformation of the organization and improve materials properties by researching the austenite-ferrite transformation.This paper established the two-dimensional cellular automata model of the austenite-ferrite transformation with Q235 low carbon steel, and it simulated the influence on different strain by combining the ferrite grain nucleation, growth and coarsening.It shows that different predeformation can have an effect on the internal tissue of the material in the phase transition process.The ferrite nucleation rate and the conversion fraction of ferrite will increase with the change of the strain.As the increase of the variable the ferrite grain is becoming more and morethe.At the same time, the increasing dependent variable can reduce the average grain size of ferrite.So it can promote the microstructure refinement.On the other hand, it is short that the diffusion distance of carbon concentration field in the process of phase transition.So it is easier to lead to the soft contact of carbon concentration field.And the microstructure is in zonal distribution.%材料加工过程中的预变形,会对材料内部的微观组织变化产生影响,研究这种影响能更好地了解变形后的组织结构,并为改善材料性能提供可靠依据.以Q235低碳钢为研究对象,建立了等温奥氏体-铁素体相变的二维元胞自动机模型,并结合铁素体形核、铁素体长大和铁素体粗化的数学模型,模拟出了不同应变量对等温奥氏体-铁素体相变的影响.模拟结果显示,相变过程中的不同预变形会对材料内部组织产生一定影响:随着应变量的增加,铁素体的形核率增加,铁素体的转变分数增加,铁素体晶粒的数量增加;同时,不断增加的应变量,又促使铁素体的平均晶粒尺寸减小,从而进一步促进微观组织的细化;另外,不同的预变形促使相变过程中碳浓度场的扩散距离更短,导致碳浓度场软接触更易发生,微观组织呈带状分布.【期刊名称】《沈阳师范大学学报(自然科学版)》【年(卷),期】2017(035)003【总页数】5页(P286-290)【关键词】低碳钢;应变;奥氏体-铁素体相变【作者】马璇【作者单位】沈阳师范大学物理科学与技术学院, 沈阳 110034【正文语种】中文【中图分类】TG111钢铁材料制备加工过程中,低碳钢发生的主要相变之一就是从高温奥氏体向低温铁素体转变。

蚀性和加⼯性。

轻⾦属的晶粒尺⼨对耐蚀性能的影响亚微⽶的晶粒组织还可以在⾼温下表现出低温超塑性和⾼应变速率超塑性。

晶粒尺⼨对材料流动应⼒的影响2钢铁材料的晶粒细化⼯艺⽬前实现钢铁材料晶粒细化的⽅法主要有:冶⾦处理细化、热处理与加⼯⼯艺、磁场或电场处理细化、机械球磨法、⾮晶晶化法。

凝固组织细化技术由⾦属凝固理论可知,等轴晶的形成条件是:凝固界⾯前沿的液相中有晶核来源,在液相中存在晶核形成和⽣长所需的过冷度。

因⽽对⾦属和合⾦材料凝固组织的细化,⽆外乎是基于以下的基本原理:增加液相中的形核质点,提⾼形核率;降低晶核的长⼤速度或抑制晶核的长⼤;控制结晶前沿的温度分布等。

⽬前,⾦属凝固组织细化⽅法主要有四类:(1)浇注过程和传热条件控制⽅法;(2)化学处理⽅法;(3)机械处理⽅法;(4)外加物理场⽅法。

浇注过程和传热条件控制⽅法浇注过程和传热条件控制⽅法包括浇注⼯艺控制技术、低温浇注、提⾼冷却速度和增加过冷度等。

在铸件浇注过程中,通过控制浇注⼯艺,如进⾏缓慢浇注或合理设置浇⼝等措施,能细化⾦属凝固组织。

除了控制浇注⽅式外,降低浇注过热度,在接近于液相线温度下浇注也是细化凝固组织、扩⼤等轴晶区的有效⽅法。

提⾼冷却速度快速凝固可明显细化⾦属的凝固组织,获得⾮常好的细化效果。

薄板坯连铸⼯艺使铸坯的凝固冷却速率提⾼1~2个数量级,快速凝固使⼆次枝晶臂间距减⼩,最⼩臂间距可达到亚微⽶级。

铸坯⼆次枝晶间距与冷却速率的关系在提⾼冷却速度基础上,通过去除液相中的异质晶核(熔体净化),抑制低过冷度下的形核,使合⾦液获得很⼤过冷度,在⼤过冷度下产⽣爆发式形核,也能细化⾦属凝固组织,该⽅法即为深过冷凝固技术。

熔体的凝固速率与其过冷度有关,过冷度越⼤,凝固速率越快。

化学处理⽅法化学处理的⽅法是指向⾦属熔体中添加少量的化学物质或化学元素。

这种物质⼀般称为孕育剂或变质剂。

该⽅法操作简便,细化效果显著。

但要求孕育剂细⼩且弥散才能有效细化晶粒,否者将影响钢铁材料的性能。

q235碳素钢应变强化相变的基本特点及影响因素Q235 碳素钢应变强化相变的基本特点是在应变过程中,材料的晶粒结构发生变化,形成更加细小的晶粒,从而提高了材料的强度和硬度。

影响 Q235 碳素钢应变强化相变的因素主要包括应变速度、应变温度和应变程度等。

应变速度越快,应变强化相变的效果越明显;应变温度越高,应变强化相变的效果越差;应变程度越大,应变强化相变的效果也越明显。

此外,材料的化学成分、晶粒尺寸和初始组织状态等也会对 Q235 碳素钢应变强化相变产生影响。

因此,在实际应用中,需要根据具体情况选择合适的应变工艺参数和材料处理方法,以获得最佳的应变强化相变效果。

2001年8月August 2001钢 铁 研 究Research on Iron &S teel第4期(总第121期)N o.4 (Sum121)普通低碳钢奥氏体晶粒细化及其对变形强化相变铁素体晶粒尺寸的影响王瑞珍 杨忠民 赵 燕 车彦民(钢铁研究总院)摘 要 研究了普通低碳钢奥氏体晶粒的细化及其对形变强化铁素体晶粒尺寸的影响。

结果表明:通过在奥氏体区进行低温(850℃)较大变形,奥氏体晶粒尺寸可细化至约10μm 。

奥氏体晶粒尺寸对形变相变后的铁素体晶粒尺寸产生影响。

奥氏体晶粒细小,则铁素体晶粒细小且均匀。

但其影响随着变形温度的降低而逐渐减弱。

关键词 普碳钢 晶粒细化 形变强化相变 晶粒尺寸AUSTENITE GRAIN REFINEMENT AN D ITS INF L UENCE ON FERRITEGRAIN SIZE OF STRAIN ENHANCE D TRANFOR MATIONFOR P LAIN LOW CARBON STEE LWang Ruizhen Y ang Zhongmin Zhao Y an Che Y anmin(Central Iron &S teel Research Institute )Synopsis Austenite grain refinement and its in fluence on the ferrite grain size of strain -en 2hanced tran formation for plain low carbon steel have been studied.The results show that austenite grain can be refined to 10μm by applying heavy deformation at temperature 850℃and size of austenite grain has in fluence on the ferrite grain size of strain -enhanced trans formation.The smaller the austenite grain size is ,the smaller and m ore hom ogeneous the ferrite grain size will be.H owever the in fluence is weakening with down fall of the deformation temperature.K eyw ords plain carbon steel grain refinement strain enhanced trans formation grain size联系人:王瑞珍,高级工程师,北京市(100081)钢铁研究总院结构材料研究所1 引 言多年来,晶粒细化一直是追求的目标,它是唯一同时提高强韧性的强化机制。

第12卷第5期2000年10月 钢铁研究学报JO U RN A L OF IRO N A ND ST EEL RESEA RCHV ol.12,N o.5 O ct.2000基金项目:国家973新一代钢铁材料重大基础研究项目(G1998061509)作者简介:李维娟(1966-),女,博士生,副教授; 收稿日期:2000-01-03; 修订日期:2000-01-29应变诱发铁素体相变对低碳钢晶粒细化的影响李维娟, 杜林秀, 张红梅, 刘相华, 王国栋(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110006)摘 要:研究了在奥氏体低温区变形时显微组织的变化,并测试了其变形抗力。

结果表明:在A r 3以上温度变形会产生应变诱发铁素体相变,使变形抗力下降。

通过降低变形温度,铁素体晶粒得到细化。

关键词:低碳钢;应变诱发相变;铁素体;变形抗力;晶粒细化中图分类号:T G 142.3 文献标识码:A 文章编号:1001-0963(2000)05-0036-04Effects of Strain -Induced Phase Transformation of Ferrite on Grain Refinement for Low Carbon SteelLI Wei-juan, DU Lin-x iu, ZHANG Ho ng -mei,LIU Xiang -hua, WA NG Guo-dong(N or theast ern U niv ersit y,Sheny ang 110006,China)Abstract :T he ev olutio n o f micr ostr uct ur es of low car bo n steel during the defor matio n of austenite a t low er temperatur e w as investigat ed ,and the defo r matio n resistance w as measured .T he result indicates that the st rain-induced fer r ite ex ists in micr ostr uct ur e when the defo r matio n t emper ature is abov e A r3,and the r esist ance to defor matio n r educes as the defor mation temper atur e decreases in cer tain t emper atur e rang e.T he fer rit e gr ains can be r efined thro ugh low er ing the defo r matio n t emper atur e .Key words :lo w carbon steel;st rain-induced phase tr ansfor matio n;ferr ite ;defo rmation resistance;g r ain-r efinement 金属材料的强化方式有固溶强化、析出强化、位错强化和晶粒细化强化等。

在这些强化方式中,晶粒细化强化能使强度和韧性都提高。

为了进一步提高金属材料的使用性能,挖掘材料性能的内在潜力,研究能获得超细晶粒金属材料的加工工艺及相关问题正在国内外广泛进行。

晶粒细化的措施有三个: 增加相变驱动力; 增加形核率; 降低晶粒长大速度[1]。

本研究利用在奥氏体低温区单道次变形,以应变诱发铁素体相变,从而使变形在两相区进行,通过降低变形温度,细化铁素体晶粒。

1 试验材料及方法 试验用钢为宝山钢铁(集团)公司生产的SS400钢,其化学成分(质量分数,下同)为C 0.114%,Si 0.023%,M n 1.19%,P 0.016%,S 0.007%。

试验在Gleeble -1500热模拟试验机上进行,试样尺寸为 8m m ×15mm 。

通过测试试样加热后冷却时的膨胀曲线来获得A r 3。

加热温度1000℃,保温3min ,冷却速度10℃/s 。

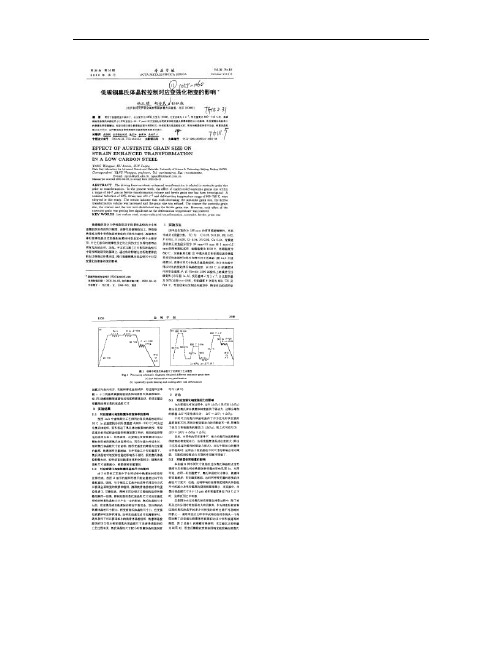

应变诱发铁素体相变与铁素体晶粒细化的工艺流程见图1。

测定变形抗力采用图1 应变诱发铁素体相变与铁素体晶粒细化变形工艺流程(=5/s)Fig.1 Def ormation process of strain-induced f erritetransformation and ferrite grain ref inement图2 测定变形抗力的工艺流程( =5/s)Fig.2 Scheme of the process measureddef ormation resistance的方法见图2。

在图像分析仪上测定铁素体的晶粒尺寸及体积分数。

2 试验结果与分析2.1 奥氏体低温区变形与应变诱发铁素体相变 采用Gleeble-1500热模拟试验机测出试验钢的A r3为750℃。

试样经1000℃加热,850℃或830℃等温30s后立即淬火所形成的显微组织见图3。

从图3可知该组织为马氏体,这说明试验钢经850℃或830℃等温31s后形成的高温组织为奥氏体。

按图1的工艺,在850℃、830℃或800℃对试样进行 =0.4、 =5/s的变形,变形后立即淬火所得到的显微组织如图4。

从该图可看出,由于形变,在原奥氏体晶界处诱发出细小的等轴铁素体;随变形温度降低,应变诱发铁素体数量增多,且在奥氏体晶内也有析出。

经图像分析仪测定的铁素体体积分数见表1。

这说明在奥氏体低温区进行变形,产生应变诱发铁素体,A r3大幅度提高,使变形温度由原奥氏体区移至铁素体加奥氏体的两相区。

2.2 应变诱发铁素体相变对变形抗力的影响 据文献[1~3]介绍,降低变形温度有利于铁素体晶粒细化。

所以为细化铁素体晶粒,一般总希望尽可能降低变形温度。

但在实际生产中,受轧机负荷的限制,很难实现低温大压下量。

本文中试验钢的变形温度-真应力曲线见图5。

从图5可见,在750~850℃温度范围内,随变形温度降低,应力下降,且真应变为0.6时比真应变为0.4时下降显著。

这是因为奥氏体低温区变形会产生应变诱发铁素体,且铁素体发生动态再结晶;随应变量加大,应变诱发铁素体数量增多,动态再结晶体积分数加大。

由于在同一温度下铁素体的变形抗力要比奥氏体低得多,动态再结晶也使位错密度大幅度下降,所以在750~850℃温度范围内,随变形温度降低,变形抗力有所下降,这有利于进一步降低变形温度,也为晶粒细化创造了条件。

2.3 变形温度对铁素体晶粒细化的影响 图6是按图1的工艺在850℃、800℃对试验钢实施 =0.6的变形,变形后以20℃/s、40℃/s的速度冷却得到的显微组织。

从图6可看出,与850℃变形相比,800℃变形后晶粒得到细化。

而且在20~40℃/s的冷却速度范围内,随冷却速度的增加,800℃变形时,铁素体晶粒明显细化,但850℃变形,铁素体的晶粒细化不明显。

用图像分析仪对以20℃/s速度冷却的试样进行铁素体晶粒度的测定,结果见图7。

从图7可看出,在850℃变形,铁素体的平均晶粒尺寸为5m左图3 试验钢的淬火组织(850℃、830℃等温31s)Fig.3 Microstructure of quenched steel withoutdeformation(soaking31s at850℃or830℃)第5期 李维娟等:应变诱发铁素体相变对低碳钢晶粒细化的影响 10月图4 试验钢变形后的淬火组织=0.4,变形温度:(a)850℃; (b)830℃; (c)800℃Fig .4 Microstructure of quenched steel af ter deformation图5 试验钢的变形温度—变形抗力曲线Fig .5 Relationship of deformation temperatureand deformation resistance右;800℃变形,铁素体的平均晶粒尺寸为4 m 左右。

随变形温度的降低,铁素体晶粒细化。

2.4 应变诱发铁素体相变对铁素体晶粒细化的影响 在A r 3以上温度变形,产生应变诱发铁素体相变。

随变形量加大、变形温度降低,应变诱发铁素体数量增加且细化,如图4和表1所示。

这是因为奥氏体变形使奥氏体的自由能增加,导致奥氏体向铁素体相变的温度提高,并产生应变诱发铁素体。

另外奥氏体变形增加了奥氏体内的缺陷密度,有利于铁原子和碳原子的扩散,这也会促进应变诱发铁素体的产生。

应变诱发铁素体的产生及铁素体的动态再结晶,降低了变形抗力,也为进一步在低温下实施大变形创造了条件。

在奥氏体低温区变形,随变形温度降低,奥氏体晶界面积增加,晶内变形带密度加大,铁素体形核活化能降低,促进了铁素体的形核,细化了铁素体晶粒,如图6所示。

变形后加速冷却,使相变温度更加低温化,进一步促进铁素体的形核,降低其长大速度,细化铁素体。

但在850℃变形且冷却速度在20℃/s ~40℃/s 的范围内时,铁素体晶粒细化不明显,这可能是在此冷却速度范围内,铁素体的形核率没有明显提高所致。

图6 试验钢变形及冷却后的显微组织(a)变形温度800℃,冷却速度20℃/s ; (b)变形温度850℃,冷却速度20℃/s;(c )变形温度800℃,冷却速度40℃/s ; (d )变形温度850℃,冷却速度20℃/sFig .6 Microstructure of tested steel cooled to room temperature af ter deformation2000年 钢 铁 研 究 学 报 第12卷表1 应变诱发铁素体的体积分数/%Table 1 Volume fraction of strain -induced ferrite /%视 场12345678910平均变形温度850℃变形温度830℃变形温度800℃7.96.713.47.89.410.010.78.59.07.410.510.66.95.76.16.56.68.66.610.110.49.69.79.45.88.58.86.07.210.87.58.39.7图7 铁素体的晶粒尺寸分布(a)变形温度800℃,冷却速度20℃/s ; (b)变形温度850℃,冷却速度20℃/sFig .7 Grain size distribution of ferrite3 结 论 (1)在A r 3以上温度变形会产生应变诱发铁素体相变。

随着应变诱发铁素体数量的增加,变形抗力下降。

(2)SS 400钢在奥氏体低温区800℃、850℃进行 =0.6、 =5/s 的变形,变形后以20℃/s 、40℃/s 的速度冷却,可使铁素体平均晶粒尺寸细化到4~5 m 。