约会P-FMEA

- 格式:xls

- 大小:43.00 KB

- 文档页数:4

关于FMEA,你知道多少?智能研发要求企业人员具有非常高的应变能力,能够灵活使用多种工具,从而使设计到生产、销售、售后服务等各个环节高效嵌入。

随着质量管理方法论、研发管理方法论和IT技术的发展,大量的工具与方法逐步应用到研发管理中,FMEA就是被企业广泛应用的可靠性设计分析方法之一,是帮助企业从“制造”走向“智造”的利器。

初识FMEA作为一种能够最大程度的识别并帮助减少潜在的隐患的一种技术手段,失效模式与后果分析FMEA已经被列为ISO/TS16949的5大工具之一(其余四大工具为产品质量先期策划APQP、测量分析系统MSA、统计过程控制SPC、生产件批准程序PPAP)。

说得通俗一点,FMEA是评估设计可靠度的一种方法,用来对产品、过程、体系误差的纠正预防,该方法最早诞生于美国。

1950年,美国的GRUMMAN公司研发新型喷射战斗机时,为了评估飞机操作系统某一元件之失效分析采用了FEMA的解析方法;1957年,Boeing飞机公司与Martin公司正式将FMEA列入工程指导手册,同时期美国NASA与军方也开始应用FMEA技术;1993年,美国汽车工业为连贯设计、开发与制造的程序,整合各个汽车公司的FMEA应用程序,当时的三大汽车公司委托ASOC整合潜在失效模式与效果分析参考手册SEA-J-1739。

我国于1970年左右引进FMEA技术,用于航空航天及汽车工业上。

什么是FMEA?百度百科的官方定义为:FMEA,即Failure Mode and Effects Analysis,是在产品设计阶段和过程设计阶段,对构成产品、设备的子系统、零件,以及构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品或设备的质量和可靠性的一种系统化的活动。

图1 事后处理到前期预防概况地讲,FMEA是一种系统化的工程设计辅助工具,用来协助工程师进行新产品新技术的开发与工程分析,强调在工程设计的早期发现潜在缺陷及其影响程度,以及时谋求解决之道,从而避免失效的发生或降低其发生时产生的影响,提高系统的可靠性。

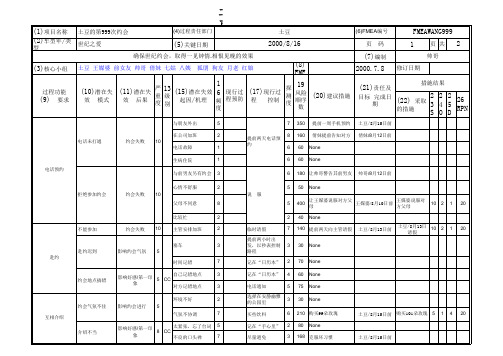

P—FMEA在制定工艺流程应用【摘要】本文通过对新试制产品PAF的流程P-FMEA分析,发现存在的缺陷问题,并提出新的流程方案,经过验证,确定新方案,解决了制程工艺问题,从而提高生产效率及产品质量。

【关键词】P-FMEA 蒸发器芯体PAFFMEA(Failure Mode and Effect Analysis,失效模式和效果分析)是一种用来确定潜在失效模式及其原因的分析方法,通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量生产之前确定产品缺陷。

分为D-fmea 和P-fmea。

其中P(process)-Fmea主要是工艺过程的失效缺陷模式分析。

PAF:即蒸发器芯体(plates and fins)英文意为板件和翅片组合蒸发器芯体是汽车空调中的核心部件之一,它的性能和质量直接影响到空调系统的制冷效果,因此大多数空调生产厂家基本上把PAF和冷凝器的生产、研发作为工作重点。

PAF的生产能力和质量也是决定生产厂家竞争力的重要因素。

PAF正常生产的流程:铝卷材冲压成型/内外翅片加工成型—翅片、层流板整列组装成芯体—炉前组装进出口管(工装)、焊环—在芯体上喷涂钎剂、焊环上涂抹钎剂—NB炉内焊接—接炉(拆除工装)--氦检—1.合格入库 2.不合格补焊(氦检)。

经过PAF小批量试生产后发现:进出口管与芯体件间焊接不良,表现在许多产品在焊环焊接处有明显缩孔,经氦检后泄露率达到 6.8%(68000ppm),按照现有流程每天产量约500台,每天约有34台泄漏不良需要维修,一个月下来将近700台不良产生,对材料及工时浪费很大。

另外即使缩孔处检漏时没有泄露,该处也是一个质量薄弱点,通常在日后的使用中最先出现问题,满足不了正常的时间使用要求。

在生产车间常常维修不及时,造成产品工序间积压。

检漏工序压力大,效率低下。

经过分析认为PAF进、出口两管与芯体管座相对位置尺寸存在偏差。

后果 评定准则:后果的严重度

无警告的严重危害这是一种非常严重的失效形式,它是在没有任何失效预兆的情况下影响到行车安全或不符合政府的法规

有警告的严重危害这是一种非常严重的失效形式,是在具有失效预兆的前提下所发生的,影响到行车安全和/或不符合政府的法规。

很高车辆/项目不能运行(丧失基本功能)

高车辆/项目可运行,但性能下降,顾客非常不满意

中等车辆/项目可运行,但舒适性/方便性项目不能运行,顾客不满意。

低车辆/项目可运行,但舒适性/方便性项目的性能下降,顾客有些不满意。

很低配合和外观/尖响和卡嗒响等到项目不舒服。

大多数顾客(75%以上)能感觉到有缺陷。

轻微配合和外观/尖响和卡嗒响等项目不舒服。

50%的顾客能感觉到有缺陷。

很轻微配合和外观/尖响和卡嗒响等项目不舒服。

有辨识能力的顾客(25%以下)能感觉到有缺陷。

无无可辨别的后果。

严重度

10

9

8

7

6

5

4

3

2 1。

FMEA\MSA\SPC是什么意思?FMEA:潜在的失效模式及后果分析一、失效模式及后果分析(FMEA)的概念及定义:失效模式及后果分析(Failure Mode and Effects Analysis:简称FMEA):指一组系统化的活动,其目的在:1)找出、评价产品/过程中潜在的失效及其后果;2)找到能够避免或减少这些潜在失效发生的措施;3)书面总结以上过程,并使其文件化。

为确保顾客满意,FMEA是对设计过程的完善。

FEMA是潜在的失效模式及后果分析的缩写,本应写成P-FMEA,但由于企业/公司常用D-FMEA表示产品FMEA,用P-FMEA表示过程FMEA,所以用FMEA表示潜在的失效模式及后果分析,以免混淆。

FMEA是用现行的技术对风险进行评估与分析的一种方法,其目的在于清除风险或使其减少至一个可以接受的程度,其中对用户(顾客)利与弊也必须加以考虑。

FMEA主要是将其作为一种控制工具和/或风险分析工具和/或管理工具运用在下列活动中:1)设计控制;2)生产计划;3)生产控制;4)分承包方的评选和供应商的质量保证;5)冒险分析;6)风险分析;7)召回产品的评估;8)顾客运用;9)说明书和警告标签;10)产品服务和保修;11)工程更改通知;12)制造过程的差异等。

二、失效模式及后果分析(FMEA)的发展历史:2.1 60年代中期:开始于航天业(阿波罗计划),最初多少起了净室文件的作用。

2.2 1972年:NAAO正式采用FMEA作为可靠度计划使用;发展阶段:不断地完善文件及作为自我检查的工具。

2.3 1974年:美海军制定船上设备的标准,Mil-Std-1625(船)“实行船上设备失效模式及后果分析的程序”,这使FMEA第一次有机会进入军用品供货商界;发展阶段:有组织的可靠度程度。

2.4 1976年:美国国防部采用FMEA来作为领导军队服务的研发及后勤工作的标准;调整阶段:虽然只强调设计面。

2.5 1988年:美运输部的联邦航空管理局发表通告要求所有航空系统的设计及分析均使用FMEA。