钢管斜辊矫直机辊型曲线设计

- 格式:pdf

- 大小:350.30 KB

- 文档页数:4

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着现代工业的快速发展,钛合金管材因其独特的性能广泛应用于航空航天、医疗器械、化工等领域。

对于直径在Φ12~Φ20mm范围内的钛合金管材,其矫直过程对保证管材的精度及使用性能具有重要影响。

二辊矫直机作为矫直工艺的主要设备,其辊型曲线的设计及矫直精度的控制是研究的重点。

本文旨在研究二辊矫直机的辊型曲线及其对矫直精度的影响,为钛合金管材的矫直工艺提供理论依据。

二、二辊矫直机辊型曲线研究二辊矫直机的辊型曲线设计是影响矫直效果的关键因素。

在矫直过程中,管材与矫直机辊子之间的相互作用力、摩擦力以及管材的弯曲变形等都是需要考虑的因素。

合理的辊型曲线能够使管材在矫直过程中受到均匀的力,从而减少变形和损伤。

1. 辊型曲线设计原则(1)考虑管材的材质和尺寸,确定合适的矫直力范围。

(2)根据管材的弯曲程度,设计合理的辊子间距和倾斜角度。

(3)确保辊子表面光滑,减少摩擦力对管材的影响。

2. 常见辊型曲线类型及特点(1)直线型:适用于矫直较小弯曲的管材,但矫直力较大,易导致管材变形。

(2)曲线型:包括圆弧形、抛物线形等,能够使管材在矫直过程中受到均匀的力,减少变形和损伤。

三、矫直精度研究矫直精度是评价二辊矫直机性能的重要指标。

影响矫直精度的因素包括管材的材质、尺寸、温度、矫直机的辊型曲线、矫直工艺等。

1. 管材材质和尺寸的影响不同材质和尺寸的管材在矫直过程中受到的力不同,因此需要针对不同的管材设计合适的矫直工艺。

2. 矫直机辊型曲线的影响合理的辊型曲线能够使管材在矫直过程中受到均匀的力,从而提高矫直精度。

因此,在设计和制造二辊矫直机时,需要充分考虑辊型曲线的设计。

3. 矫直工艺的控制(1)控制矫直速度:合理的矫直速度能够使管材在矫直过程中受到均匀的力,减少变形和损伤。

(2)控制加热温度:适当的加热温度能够使管材在矫直过程中更容易变形,提高矫直精度。

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的飞速发展,对管材的质量和精度要求越来越高。

在众多工业生产中,超细管材的生产及加工已成为一个关键环节。

超细管材十辊矫直机是提高超细管材加工精度的关键设备,而辊型设计与精度分析则直接影响矫直效果。

本文将对超细管材十辊矫直机的辊型设计及精度分析进行详细阐述,为相关领域的研发和设计提供参考。

二、十辊矫直机辊型设计1. 辊型设计原理超细管材十辊矫直机的辊型设计是基于矫直理论,根据超细管材的材料性能、形状尺寸、表面质量等特性,综合考虑辊子的布局、大小、形状及相对位置等因素。

设计中要保证管材在经过各道矫直时能均匀地变形,达到矫直效果。

2. 辊子布局设计在十辊矫直机中,辊子布局是关键。

根据矫直理论,合理的布局能保证管材在矫直过程中受力均匀,减少变形不均和弯曲现象。

通常采用对称布局,使各道矫直力相互平衡,降低管材的应力集中现象。

3. 辊子尺寸与形状设计辊子尺寸与形状的设计直接关系到矫直效果。

在设计中,要根据管材的直径、壁厚等参数,确定辊子的直径、长度及表面粗糙度等。

同时,考虑到矫直过程中的摩擦和磨损问题,应选择合适的材料和表面处理工艺。

三、精度分析1. 精度指标超细管材十辊矫直机的精度指标主要包括矫直后的直线度、圆度、表面质量等。

这些指标直接反映了矫直机的性能和效果。

在精度分析中,应综合考虑这些指标,对矫直机进行全面评价。

2. 影响因素分析影响超细管材十辊矫直机精度的因素有很多,如管材的材质、形状、尺寸、表面质量等,还包括矫直机的结构、工艺参数等。

在精度分析中,应充分考虑这些因素对矫直效果的影响。

3. 精度提升措施为提高超细管材十辊矫直机的精度,可采取一系列措施。

如优化辊型设计,改进结构布局,调整工艺参数等。

此外,加强设备的维护和保养,定期检查和更换磨损部件也是提高精度的有效措施。

四、实验与结果分析为验证超细管材十辊矫直机辊型设计与精度分析的有效性,我们进行了相关实验。

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空航天、医疗器械、汽车制造等领域的应用越来越广泛。

因此,对超细管材的矫直技术提出了更高的要求。

十辊矫直机作为一种重要的矫直设备,其辊型设计与精度分析对于提高矫直效果、保证产品质量具有重要意义。

本文将针对超细管材十辊矫直机的辊型设计与精度分析进行详细探讨。

二、十辊矫直机辊型设计1. 辊型设计原则十辊矫直机的辊型设计应遵循以下原则:(1)根据超细管材的材质、规格和矫直要求,合理确定辊型结构。

(2)考虑辊子的强度、刚度和耐磨性,确保矫直过程中辊子的稳定性和使用寿命。

(3)优化辊型曲线,使管材在矫直过程中受力均匀,减小矫直力,提高矫直效率。

2. 辊型设计要点(1)辊子直径:根据管材直径和矫直要求,合理选择辊子直径。

过大的辊子直径可能导致矫直力过大,影响矫直效果;过小的辊子直径则可能降低矫直机的刚性和稳定性。

(2)辊型曲线:采用先进的计算机辅助设计软件,对辊型曲线进行优化设计。

通过模拟管材在矫直过程中的受力情况,得到最佳的辊型曲线,使管材在矫直过程中受力均匀,减小变形。

(3)辊子间距:合理设置各辊子之间的间距,使管材在矫直过程中能够顺利通过各辊子,同时保证矫直效果。

三、精度分析1. 精度分析方法对十辊矫直机的精度分析,可采用以下方法:(1)理论计算:根据辊型设计参数,通过力学理论计算各部位受力情况,评估矫直机的精度和稳定性。

(2)仿真分析:利用计算机仿真软件,模拟管材在矫直过程中的受力情况和变形情况,评估矫直机的矫直效果和精度。

(3)实验验证:通过实际生产过程中的实验数据,验证理论计算和仿真分析的准确性,对矫直机的精度进行实际评估。

2. 精度影响因素及优化措施(1)辊子制造精度:提高辊子的制造精度,保证各辊子之间的同心度和平行度,减小管材在矫直过程中的受力不均和变形。

(2)润滑系统:优化润滑系统,保证各辊子之间的润滑良好,减小摩擦力,降低矫直力,提高矫直精度。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着现代工业的飞速发展,钛合金因其优异的物理性能和良好的抗腐蚀性在各个领域得到广泛应用。

与此同时,钛合金管材的生产质量和矫直工艺亦成为了研究的重点。

其中,二辊矫直机作为一种高效的管材矫直设备,其辊型曲线和矫直精度对于提高钛合金管材的制造质量至关重要。

本文旨在研究Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线及其对矫直精度的影响。

二、二辊矫直机的工作原理及结构二辊矫直机主要由两个相对旋转的矫直辊组成,通过两辊之间的相对运动和压力作用,使管材在矫直过程中产生塑性变形,从而达到矫直的目的。

其结构简单,操作方便,适用于多种直径的管材矫直。

三、辊型曲线的研究(一)辊型曲线的类型及特点二辊矫直机的辊型曲线主要包括直线型、曲线型和混合型等。

不同类型的辊型曲线对管材的矫直效果和精度有着重要影响。

直线型辊型曲线简单明了,但对于复杂的管材变形矫正效果可能不佳;曲线型辊型曲线则具有更好的矫正效果,但设计和制造难度较大;混合型辊型曲线则结合了前两者的优点,既简单又具有较好的矫正效果。

(二)Φ12~Φ20mm钛合金管材适用的辊型曲线针对Φ12~Φ20mm的钛合金管材,我们设计了一种混合型的辊型曲线。

该曲线在保证矫直精度的同时,还考虑了设备的制造和使用的简便性。

通过多次试验和优化,确定了最佳的辊型曲线参数。

四、矫直精度的影响因素及研究(一)影响因素矫直精度受多种因素影响,包括管材的材质、直径、壁厚、温度、矫直速度、矫直压力以及辊型曲线的类型和参数等。

其中,辊型曲线的设计和参数的选择对于提高矫直精度具有关键作用。

(二)研究方法为了研究矫直精度,我们采用了理论分析、数值模拟和实际试验相结合的方法。

首先,通过理论分析确定影响矫直精度的主要因素;然后,利用数值模拟软件对不同辊型曲线和参数进行模拟分析,预测其矫直效果;最后,通过实际试验验证模拟结果的准确性。

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言在制造业的蓬勃发展中,管材的矫直工作是关键环节之一。

超细管材因其尺寸小、精度要求高,其矫直工作尤为关键。

十辊矫直机作为矫直超细管材的重要设备,其辊型设计与精度分析对于提高矫直效率及产品质量具有重要意义。

本文将详细探讨超细管材十辊矫直机的辊型设计及其精度分析。

二、十辊矫直机辊型设计1. 设计原则在设计十辊矫直机时,我们遵循了以下原则:一是确保矫直效率与精度的平衡;二是考虑设备的稳定性和耐用性;三是便于维护与保养。

此外,还针对超细管材的特殊性质,如尺寸小、材质特殊等,进行了针对性的设计。

2. 辊型设计十辊矫直机的主要部分是十个矫直辊,这些辊的设计决定了矫直效果。

我们根据矫直力、摩擦力等因素,对每个矫直辊的形状、尺寸、材料等进行了详细设计。

同时,为了满足不同材质和规格的超细管材的矫直需求,我们还设计了多种辊型,以适应不同的矫直任务。

三、精度分析1. 精度指标对于超细管材的矫直工作,精度是关键指标。

我们通过分析矫直过程中的各种因素,如矫直力、摩擦力、温度等,确定了影响精度的主要因素。

然后,我们设定了相应的精度指标,如管材的直线度、圆度等。

2. 精度分析方法为了确保十辊矫直机的精度达到要求,我们采用了多种分析方法。

首先,我们通过理论计算和仿真分析,预测了不同辊型和工艺参数下的矫直效果。

然后,我们在实际生产中进行了大量的实验,通过对比实验数据与理论预测结果,不断优化辊型和工艺参数。

此外,我们还采用了先进的检测设备和方法,对矫直后的管材进行精确的检测和评估。

四、实验与结果分析为了验证十辊矫直机的设计效果和精度,我们进行了大量的实验。

实验结果表明,合理的辊型设计和工艺参数可以显著提高超细管材的矫直精度和效率。

此外,我们还对实验数据进行了详细的分析和比较,进一步验证了设计的合理性和精度分析的准确性。

五、结论与展望本文对超细管材十辊矫直机的辊型设计与精度分析进行了详细的探讨。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着工业技术的不断发展,钛合金管材因其优良的机械性能和耐腐蚀性,在航空、航天、医疗、化工等领域得到了广泛应用。

然而,在钛合金管材的生产和加工过程中,管材的矫直是一个重要的环节。

二辊矫直机作为管材矫直的主要设备,其辊型曲线的设计和矫直精度的控制对管材的最终质量具有重要影响。

本文旨在研究Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线及其对矫直精度的影响。

二、二辊矫直机的工作原理及辊型曲线二辊矫直机主要由两个相对旋转的矫直辊组成,通过改变管材在矫直过程中的弯曲程度和方向,使管材达到矫直的目的。

其辊型曲线的设计是影响矫直效果的关键因素。

对于Φ12~Φ20mm的钛合金管材,二辊矫直机的辊型曲线通常采用分段曲线设计,包括进料段、预矫段、主矫段和出料段。

进料段和出料段的曲线较为平缓,以减小对管材的冲击;预矫段和主矫段的曲线较为陡峭,以实现管材的有效矫直。

三、辊型曲线对矫直精度的影响辊型曲线的合理性直接影响到二辊矫直机的矫直精度。

在设计和调整辊型曲线时,应考虑以下因素:1. 管材的材质和规格:不同材质和规格的管材需要不同的矫直力,因此,辊型曲线的设应满足不同管材的矫直需求。

2. 矫直力的分布:合理的矫直力分布可以避免管材在矫直过程中产生过大的变形和损伤。

通过调整两辊之间的距离、速度和压力等参数,可以优化矫直力的分布。

3. 矫直速度:适当的矫直速度可以保证管材在矫直过程中获得足够的变形时间,从而提高矫直精度。

过快的矫直速度可能导致管材未完全矫直就已出机,而过慢的矫直速度则可能使管材在机内产生过多的热变形。

四、提高矫直精度的方法为了提高二辊矫直机的矫直精度,可以采取以下措施:1. 优化辊型曲线设计:根据不同规格和材质的管材,设计合理的辊型曲线,以实现最佳的矫直效果。

2. 调整矫直参数:通过调整两辊之间的距离、速度和压力等参数,优化矫直力的分布和矫直速度,以提高矫直精度。

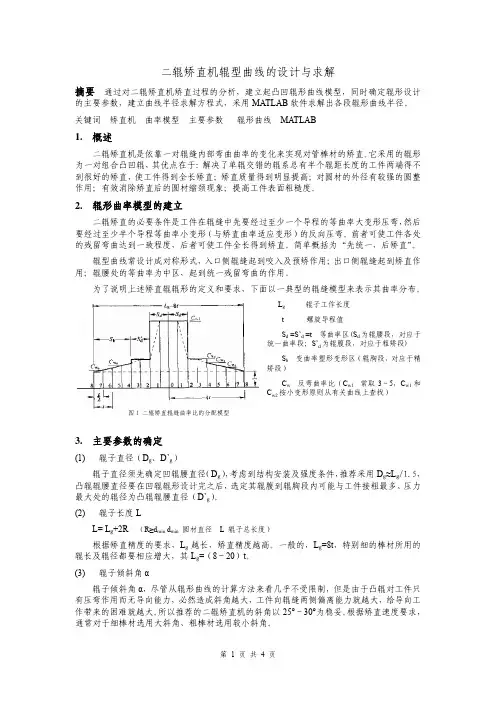

二辊矫直机辊型曲线的设计与求解摘要 通过对二辊矫直机矫直过程的分析,建立起凸凹辊形曲线模型,同时确定辊形设计的主要参数,建立曲线半径求解方程式,采用MATLAB软件求解出各段辊形曲线半径。

关键词 矫直机 曲率模型 主要参数 辊形曲线 MATLAB1.概述二辊矫直机是依靠一对辊缝内部弯曲曲率的变化来实现对管棒材的矫直。

它采用的辊形为一对组合凸凹辊,其优点在于:解决了单辊交错的辊系总有半个辊距长度的工件两端得不到很好的矫直,使工件得到全长矫直;矫直质量得到明显提高;对圆材的外径有较强的圆整作用;有效消除矫直后的圆材缩颈现象;提高工件表面粗糙度。

2.辊形曲率模型的建立二辊矫直的必要条件是工件在辊缝中先要经过至少一个导程的等曲率大变形压弯,然后要经过至少半个导程等曲率小变形(与矫直曲率适应变形)的反向压弯。

前者可使工件各处的残留弯曲达到一致程度,后者可使工件全长得到矫直。

简单概括为“先统一,后矫直”。

辊型曲线常设计成对称形式,入口侧辊缝起到咬入及预矫作用;出口侧辊缝起到矫直作用;辊腰处的等曲率为中区,起到统一残留弯曲的作用。

为了说明上述矫直辊辊形的定义和要求,下面以一典型的辊缝模型来表示其曲率分布。

图1 二辊矫直辊缝曲率比的分配模型L g 辊子工作长度t 螺旋导程值S d =S’d =t 等曲率区(S d为辊腰段,对应于统一曲率段;S’d为辊腹段,对应于粗矫段)S b 变曲率塑形变形区(辊胸段,对应于精矫段)C w 反弯曲率比(C w1 常取3~5,C w1和C w2按小变形原则从有关曲线上查找)3.主要参数的确定(1)辊子直径(D g、D’g)辊子直径须先确定凹辊腰直径(D g),考虑到结构安装及强度条件,推荐采用D g≈L g/1.5,凸辊辊腰直径要在凹辊辊形设计完之后,选定其辊腹到辊胸段内可能与工件接粗最多、压力最大处的辊径为凸辊辊腰直径(D’g)。

(2)辊子长度LL= L g+2R(R≥d min d min 圆材直径 L 辊子总长度)根据矫直精度的要求,L g越长,矫直精度越高。

《Φ100~Φ150mm棒材二辊矫直机矫直曲率分析及辊型设计》篇一一、引言随着工业生产的发展,棒材的矫直技术在众多行业中发挥着至关重要的作用。

二辊矫直机作为一种常用的矫直设备,广泛应用于棒材的生产线中。

本文将重点分析Φ100~Φ150mm棒材二辊矫直机的矫直曲率及辊型设计,为棒材矫直技术的发展提供一定的理论支持和实践指导。

二、矫直曲率分析1. 矫直原理二辊矫直机通过两个相对旋转的辊子对棒材进行挤压,使棒材在受到一定压力的作用下发生塑性变形,从而达到矫直的目的。

矫直曲率是评价矫直效果的重要指标,其大小直接影响着棒材的矫直质量和效率。

2. 影响因素(1)棒材材质:不同材质的棒材在矫直过程中表现出不同的塑性和弹性,影响矫直曲率的大小。

(2)辊子转速:辊子转速过快或过慢都会影响棒材的矫直效果,进而影响矫直曲率。

(3)辊子间距:辊子间距的调整对矫直曲率有着直接的影响,间距过大或过小都会导致矫直效果不佳。

3. 曲率分析方法通过对棒材在矫直过程中的变形情况进行观察和分析,结合理论计算和实验数据,可以得出矫直曲率的计算公式和影响因素。

同时,采用数值模拟的方法对矫直过程进行模拟,可以更直观地了解棒材的矫直过程和曲率变化。

三、辊型设计1. 设计原则二辊矫直机的辊型设计应遵循以下原则:保证棒材在矫直过程中能够顺利通过,避免卡阻和损伤;确保矫直效果良好,使棒材达到所需的直线度;同时考虑设备的结构和使用寿命。

2. 辊型类型及特点常见的二辊矫直机辊型包括平型辊、凸型辊和凹型辊等。

平型辊适用于矫直直径较小、表面要求不高的棒材;凸型辊和凹型辊则适用于矫直直径较大、表面要求较高的棒材。

在实际应用中,根据棒材的材质、直径和表面要求等因素,选择合适的辊型。

3. 参数设计辊型的参数设计包括辊子直径、长度、间距等。

这些参数的设计应根据棒材的材质、直径和矫直要求等因素进行综合考虑。

同时,还需考虑设备的结构和使用寿命等因素,以确保设备的稳定性和可靠性。

六辊矫直机辊型曲线设计方法探讨陈勇【摘要】根据无缝钢管矫直理论与生产实践,归纳出一种六辊矫直机辊型曲线设计方法,分析了各参数间的关系,以数学方法推导出矫直辊辊型曲线公式.实践证明:采用该方法设计的矫直辊辊型曲线加工出的轧辊,无缝钢管与矫直辊贴合度好,矫直时磨损减少,钢管表面质量、平直度可以满足生产需要,实际使用效果较好.【期刊名称】《钢管》【年(卷),期】2019(048)003【总页数】3页(P71-73)【关键词】无缝钢管;矫直辊;辊型曲线;全接触;设计【作者】陈勇【作者单位】辽宁天丰特殊工具制造股份有限公司,辽宁鞍山114001【正文语种】中文【中图分类】TG333.8随着石油、天然气、化工、汽车等行业的发展,无缝钢管的需求量越来愈大,质量要求也越来越高。

除了对钢管材质和机械性能提出要求外,为了满足加工的需求,对钢管的纵向弯曲度和断面圆度也要求较高。

矫直机作为钢管生产精整线上的重要设备[1-4],对钢管的最终质量影响很大。

辽宁天丰特殊工具制造股份有限公司使用的矫直机是国内制造的六辊矫直机,矫直精度高。

但是在生产使用中,矫直薄壁、大弯曲度钢管时,矫直质量不理想。

影响矫直精度的因素很多,辊型、变形参数、调整经验都会直接影响矫直质量[5-6]。

为了提高钢管矫直质量,满足用户需要,笔者结合生产实际,对辊型曲线设计进行了有益的探索。

1 钢管矫直辊辊型曲线的设计矫直机的矫直质量很大程度上取决于矫直机的辊型,合理的辊型应该是在矫直过程中,沿矫直辊的整个工作段钢管与矫直辊完全接触,形成空间接触带。

一种辊型曲线按照一种钢管尺寸确定,但是一条钢管生产线生产钢管的外径是有一定范围的,这就要求满足一定尺寸范围的钢管矫直要求,在生产中可通过调整矫直辊倾角来满足。

1.1 矫直辊辊型设计思想矫直辊辊型的设计思想,大体可以分为3种:第1种思想基于直钢管与矫直辊辊身全长接触来设计辊型;第2种思想认为为了矫直钢管,钢管在矫直过程中必须有反弯,因此,直钢管与矫直辊辊面接触实际并不存在,设计辊型的时候必须考虑钢管的反弯因素,在我国以崔甫为代表的学者对这种辊型做过深入研究;第3种思想认为在实际生产中,矫直辊的辊型可以作成分段圆弧,辊型两侧对称,每侧由2~3段圆弧连接而成,各段圆弧曲率递减。

《钛合金管材复合辊型矫直机辊型曲线及仿真研究》篇一一、引言随着工业技术的不断进步,钛合金管材在航空、航天、医疗和汽车等领域的应用日益广泛。

而管材在生产、加工及运输过程中往往会产生各种形式的弯曲变形,影响其使用性能和外观质量。

因此,管材矫直技术成为了工业生产中不可或缺的一环。

复合辊型矫直机作为管材矫直的重要设备,其辊型曲线的设计与优化直接关系到矫直效果和管材的损伤程度。

本文以钛合金管材为研究对象,探讨复合辊型矫直机的辊型曲线及其仿真研究。

二、钛合金管材特性钛合金具有优异的机械性能、耐腐蚀性和轻质特性,被广泛应用于各种工业领域。

然而,钛合金管材在生产、加工过程中容易产生弯曲变形,因此需要采用有效的矫直技术来保证其使用性能。

三、复合辊型矫直机原理复合辊型矫直机主要通过多段不同曲率的辊子对管材进行多次反复弯曲和恢复,使管材内部应力得到调整,从而达到矫直的目的。

其中,辊型曲线的设计是关键,它直接影响到矫直效果和管材的损伤程度。

四、辊型曲线设计1. 设计原则:在辊型曲线设计中,应遵循管材的弯曲特性、材料的弹性回复能力和矫直机的工作原理。

同时,应考虑到不同直径、壁厚和材料的管材对矫直效果的影响。

2. 曲线类型:根据管材的特性和矫直需求,辊型曲线可分为直线型、圆弧型、折线型等。

对于钛合金管材,应采用圆弧型或折线型的辊型曲线,以减少管材的应力集中和损伤。

3. 曲线优化:通过对不同曲率、不同组合的辊子进行仿真分析和实验验证,优化辊型曲线,使其能够更好地适应钛合金管材的矫直需求。

五、仿真研究1. 建模:利用有限元分析软件建立钛合金管材在复合辊型矫直机中的三维模型,包括管材、辊子及矫直机的其他部件。

2. 材料属性:根据钛合金的力学性能和矫直过程中的应力分布情况,设定材料的属性参数。

3. 仿真过程:模拟钛合金管材在复合辊型矫直机中的矫直过程,观察管材的应力分布、变形情况及矫直效果。

4. 结果分析:通过仿真结果分析不同辊型曲线对矫直效果的影响,为实际生产中的辊型曲线设计提供参考依据。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着现代工业技术的快速发展,钛合金管材因其优异的性能在航空、医疗、海洋工程等领域得到了广泛应用。

对于钛合金管材的生产过程中,二辊矫直机作为一种关键设备,对提高管材的尺寸精度、形状精度及矫直质量起着重要作用。

因此,研究Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线及矫直精度具有重要的现实意义。

二、二辊矫直机的工作原理及结构特点二辊矫直机主要由两个矫直辊、传动装置、液压系统等部分组成。

矫直辊的形状、尺寸及排列方式决定了矫直机的矫直效果。

在矫直过程中,管材通过两辊之间的间隙,受到两辊的挤压和弯曲作用,从而达到矫直的目的。

三、Φ12~Φ20mm钛合金管材的辊型曲线研究(一)辊型曲线的类型及特点根据矫直原理和钛合金管材的特性,二辊矫直机的辊型曲线主要包括直线型、曲线型和复合型等。

不同类型的辊型曲线对管材的矫直效果有着显著的影响。

(二)辊型曲线的优化设计针对Φ12~Φ20mm钛合金管材,应结合其材料特性、尺寸精度及形状精度要求,对二辊矫直机的辊型曲线进行优化设计。

优化设计过程中,应考虑辊型曲线的连续性、平滑性以及与管材的匹配性等因素。

四、矫直精度的研究(一)影响矫直精度的因素矫直精度是衡量二辊矫直机性能的重要指标。

影响矫直精度的因素主要包括管材的材质、尺寸、形状、温度等,以及矫直机的辊型曲线、矫直压力、矫直速度等。

(二)提高矫直精度的措施为了提高矫直精度,可以采取以下措施:优化辊型曲线设计,使之与管材的特性相匹配;合理控制矫直压力和矫直速度,避免过度矫直或矫直不足;对矫直机进行定期维护和保养,确保设备的正常运行。

五、实验研究与结果分析为了验证上述理论研究的正确性,我们进行了实验研究。

通过对比不同辊型曲线下的矫直效果,我们发现优化后的辊型曲线能够显著提高钛合金管材的矫直精度和形状精度。

同时,通过控制矫直压力和矫直速度,我们可以避免管材的过度变形和损伤,从而提高生产效率和产品质量。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言在当今工业领域,钛合金以其优异的物理性能和良好的抗腐蚀性广泛应用于航空、航天、医疗等多个领域。

而针对Φ12~Φ20mm直径的钛合金管材,其加工过程中常需要使用二辊矫直机来提高管材的直线度和尺寸精度。

因此,研究该类管材二辊矫直机的辊型曲线及其对矫直精度的影响显得尤为重要。

本文将深入探讨Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线设计及其对矫直精度的具体影响。

二、二辊矫直机工作原理及结构二辊矫直机主要依靠两个滚轮对管材进行反向挤压,以达到矫直管材的目的。

结构上主要由机架、两个可调整角度的滚轮和动力传动装置等部分组成。

其中,两个滚轮的形状和位置决定了矫直机的矫直效果和精度。

三、辊型曲线设计针对Φ12~Φ20mm的钛合金管材,其二辊矫直机的辊型曲线设计需根据实际需求和材料特性进行合理设计。

首先,要考虑的是辊型的弯曲程度。

根据不同的矫直要求,需要对两个滚轮的弯曲程度进行适当调整。

一般来说,弯曲程度越大,矫直效果越好,但过大的弯曲程度可能导致管材表面产生划痕或变形。

因此,需要找到一个合适的弯曲程度,以达到最佳的矫直效果。

其次,要考虑的是辊型的曲线形状。

常见的曲线形状包括直线型、弧线型和复合型等。

不同形状的曲线对管材的矫直效果和精度有着不同的影响。

通常,复合型曲线可以更好地适应管材的截面形状,提高矫直精度。

最后,要考虑的是两个滚轮之间的间距和位置关系。

间距过大或过小都会影响矫直效果和精度。

位置关系则决定了管材在矫直过程中的受力情况,应合理设计以避免管材在矫直过程中产生不必要的变形或损伤。

四、矫直精度研究对于Φ12~Φ20mm的钛合金管材二辊矫直机来说,矫直精度主要受辊型曲线设计、材料特性、设备性能等因素的影响。

首先,合理的辊型曲线设计是保证矫直精度的关键。

通过对不同弯曲程度和曲线形状的对比研究,可以发现合理的辊型曲线可以有效提高矫直精度。

矫直辊辊形曲线的设计计算与优化王云【摘要】分析钢管的矫直原理,建立辊形曲线的方程表达式,并利用Mathematics 软件求解方程.在Excel中计算x方向每间隔1 mm点所对应的y值,并优化个别点的坐标值,从而实现矫直辊的数控切削加工.通过该种方法加工出的矫直辊,辊形曲面形状和粗糙度能够满足客户的要求,且使用效果良好.【期刊名称】《钢管》【年(卷),期】2017(046)004【总页数】3页(P41-43)【关键词】钢管;矫直;辊形曲线;共轭曲面;包络理论;粗糙度【作者】王云【作者单位】常州宝菱重工机械有限公司,江苏常州213019【正文语种】中文【中图分类】TG333.2+3;TH123.1常州宝菱重工机械有限公司与某公司签订矫直辊项目加工合同。

客户提供的矫直辊辊形曲线原图中只有每间隔10 mm点的坐标值,并没有具体的辊形曲线方程表达式。

若利用这些仅有坐标点在数控机床上加工辊形曲线,因单个点的间距长,会使辊形曲线的形状达不到设计要求,从而影响矫直辊的使用效果。

钢管在轧制和冷却过程中,由于塑性变形、加热和冷却不均、以及运输和堆放等原因,必然产生不同程度的弯曲或扭曲等塑性变形,在内部会产生残余应力。

在成为合格产品投入使用前,必须采用矫直机予以矫直消除[1]。

钢管的矫直在无缝钢管生产中是一道重要的工序,钢管矫直如图1所示,需要矫直的钢管从进料装置被送入矫直机的下辊,上辊下行并压住钢管,到相应的位置后停止。

上辊、下辊分别与被矫直钢管的轴线倾斜一定的角度,辊子的母线与钢管的外径相吻合,呈包络状。

3个上辊在各自液压缸作用下压在钢管上,而两个下辊分别由独立的液压马达驱动旋转,带动钢管既绕轴线旋转又沿轴线横向移动。

改变液压马达的旋转方向就可以改变钢管的旋转和横向移动方向,从而实现可逆式矫直,最后通过出料装置将被矫直的钢管送到物料架上。

对局部变形大的钢管,可利用两端的冲头先进行局部矫直,然后再进行整体矫直。

矫直机就是通过多次弹塑性弯曲变形实现对钢管的矫直[2-5]。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着工业技术的不断发展,钛合金管材因其轻质、高强、耐腐蚀等特性,在航空、航天、医疗、化工等领域得到了广泛应用。

然而,在钛合金管材的生产过程中,由于各种因素导致的管材弯曲、扭曲等问题,严重影响了其使用性能。

因此,对钛合金管材进行矫直处理显得尤为重要。

二辊矫直机作为一种常用的矫直设备,其辊型曲线的设计和矫直精度的控制是提高管材矫直质量的关键。

本文旨在研究Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线及其对矫直精度的影响。

二、二辊矫直机辊型曲线研究二辊矫直机的辊型曲线设计是影响管材矫直质量的重要因素。

合理的辊型曲线能够有效地减少管材在矫直过程中的应力集中和变形,提高矫直效率和质量。

2.1 辊型曲线的类型根据矫直工艺和管材特性的不同,二辊矫直机的辊型曲线可分为多种类型,如直线型、曲线型、分段曲线型等。

其中,分段曲线型辊型曲线能够更好地适应不同直径和材质的管材,提高矫直效果。

2.2 辊型曲线的设计在设计二辊矫直机的辊型曲线时,需要综合考虑管材的材质、直径、壁厚、硬度等因素。

通过分析管材在矫直过程中的力学性能和变形特点,确定合理的辊型曲线。

同时,还需要考虑矫直机的结构特点和工作原理,确保辊型曲线能够与矫直机的运动轨迹相匹配。

三、矫直精度研究矫直精度是评价二辊矫直机性能的重要指标。

提高矫直精度对于保证管材的直线度和尺寸精度具有重要意义。

3.1 影响矫直精度的因素影响二辊矫直机矫直精度的因素包括管材的材质、直径、壁厚、硬度等内在因素,以及设备结构、工艺参数、操作水平等外在因素。

其中,设备结构和工艺参数对矫直精度的影响尤为显著。

3.2 提高矫直精度的方法为了提高二辊矫直机的矫直精度,可以采取以下措施:优化设备结构,提高设备的刚度和稳定性;合理设置工艺参数,如矫直速度、压力等;提高操作水平,确保操作人员能够熟练掌握设备的操作技巧和调整方法;采用先进的检测手段,对管材的直线度和尺寸精度进行实时监测和调整。

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空、汽车、医疗等领域的应用越来越广泛。

而超细管材的矫直工艺是保证其质量的重要环节。

十辊矫直机作为矫直超细管材的关键设备,其辊型设计与精度分析显得尤为重要。

本文将针对超细管材十辊矫直机的辊型设计与精度分析进行详细探讨。

二、十辊矫直机辊型设计1. 辊型设计原则十辊矫直机的辊型设计需遵循以下原则:(1)满足超细管材的矫直需求,确保矫直过程中的稳定性和矫直效果;(2)考虑辊子的强度、刚度和耐磨性,以保证设备的长期稳定运行;(3)优化辊型结构,降低能耗,提高矫直效率。

2. 辊型设计要素(1)辊子材质:选用高强度、高耐磨的合金材料,以提高辊子的使用寿命;(2)辊子直径:根据超细管材的直径和矫直要求,合理设计辊子直径;(3)辊子长度:根据超细管材的长度和矫直需求,合理设计辊子长度,以确保矫直过程中的稳定性;(4)辊型曲线:根据超细管材的弯曲程度和矫直要求,设计合理的辊型曲线,以实现最佳的矫直效果。

三、精度分析1. 精度要求超细管材的矫直精度直接影响到其后续加工和使用性能。

因此,十辊矫直机的精度要求非常高,需要确保矫直后的超细管材达到所需的直线度和尺寸精度。

2. 精度影响因素(1)设备制造误差:包括各部件的加工误差、装配误差等;(2)矫直过程中的受力情况:包括管材与辊子之间的摩擦力、矫直力等;(3)操作因素:包括操作人员的技能水平、操作方法等。

3. 精度分析方法(1)理论分析:通过建立数学模型,分析各因素对矫直精度的影响,找出影响精度的关键因素;(2)实验验证:通过实际实验,验证理论分析的准确性,并进一步优化设计方案;(3)实时监测与反馈:采用高精度的监测设备,实时监测矫直过程中的各项参数,通过反馈机制调整设备运行状态,以提高矫直精度。

四、实验与结果分析1. 实验方案为了验证十辊矫直机辊型设计与精度分析的有效性,我们进行了实际实验。