热烫印技术

- 格式:doc

- 大小:36.50 KB

- 文档页数:2

热烫印工艺_单张纸冷烫印工艺应用注意事项由于冷烫印采用凹印、柔印、胶印工艺进行胶黏剂涂布,因此其在大面积实地、文字、线条等图案方面的烫印效果非常理想,特别是采用胶印工艺进行涂布的方式,更适用于复杂图案的烫印。

所谓冷烫印,是相对传统热烫印而言的,通常是指采用某种印刷方式先在承印物上待烫印图案表面涂布一层胶黏剂,然后在一定的压力作用下贴合冷烫箔,最后进行底基剥离,使冷烫箔上的镀铝层转移到承印物上待烫印图案表面涂有胶黏剂的部位,在不需要加温的情况下完成烫印过程。

冷烫印胶黏剂的涂布方式可分为凹印、柔印、胶印工艺,目前以胶印和柔印工艺为主。

采用凹印、柔印工艺进行涂布时,一般可选用UV胶黏剂;采用胶印工艺进行涂布时,一般可选用自干胶黏剂和UV胶黏剂。

由于冷烫印采用凹印、柔印、胶印工艺进行胶黏剂涂布,因此其在大面积实地、文字、线条等图案方面的烫印效果非常理想,特别是采用胶印工艺进行涂布的方式,更适用于复杂图案的烫印。

此外,由于冷烫印不需要传统热烫印所需的熔胶时间和保压时间,且一般采用圆压圆方式,烫印速度快、效率高,因此非常适用于短版活件的加工。

作为一项更为环保的工艺,经过十多年的发展,冷烫印目前已趋于成熟,但其工艺难度并非如大家所说的十分容易,也并非不需要采用专用设备,实际上其技术和设备的投资门槛是相当高的。

日前,我公司引进了单张纸胶印冷烫印设备,现就采用该设备进行冷烫印时所总结的一些应用注意事项与广大同仁分享,以期相互交流,共同进步。

先印后烫注意事项(1)在印刷环节应充分考虑冷烫印环节的烫印适性。

为增加冷烫印胶黏剂与印刷墨膜之间的附着牢度,同时保证胶黏剂的流平性和黏着力,印刷时应尽量减少油墨中添加剂、撤黏剂、燥油等助剂的用量以及喷粉量。

此外,在完成冷烫印之前应尽可能不要进行上光。

为减少因冷烫箔附着不牢、贴合不平而造成的损失,在进行大批量印制之前,建议先进行小批量印制试验。

(2)为达到最满意的冷烫印效果,应注意冷烫印胶黏剂与冷烫箔的匹配性,优先选用同一厂家的配套产品。

浅析冷烫与热烫谁的表现更出“色”热烫:俗称"烫金"指在纸张、纸板、织品、涂布类等被烫物上,用热烫压方法将烫印材料(通常是电化铝薄膜或其他特殊涂层)通过特定的烫版图案转移在被烫物上的加工技术。

按过程的自动化程度高低可将烫印分为自动烫印和手动烫印两种。

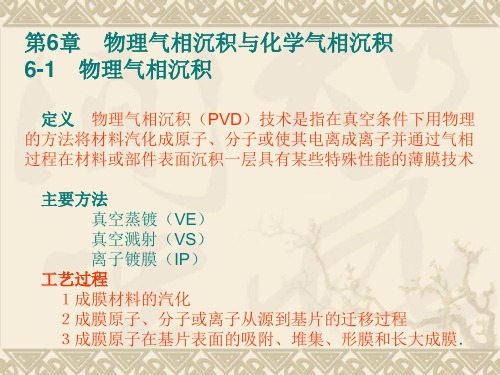

按照烫印方式分为下面四种:圆压圆烫印原理示意图平压平烫印原理示意图平压圆烫印原理示意图圆压平烫印原理示意图冷烫Cold Foil Printing Introducting可以这样简要地描述冷箔烫印技术过程:使用标准印版将UV固化粘合剂的图形轮廓印制在承印物上,随后UV固化设备激活粘合剂,冷箔固化粘合后随即得到印版图形,整个印制过程宣告结束。

冷烫与热烫相比,印图像鲜艳、亮丽饱满,烫印位置更加精准,安全环保和高效!但为何国内许多设计师和客户仍然很少在商业上运用这套在国际上已经非常成熟的冷烫技术呢?一个重要的原因是印刷供应商、冷箔厂家、UV固化粘合剂以及设计公司与客户之间还没对这一技术合作与推广建立更加有效的沟通途径,致使鲜有精彩的冷箔印刷作品出现,商业印刷市场对此技术的观望和持续冷淡也是常理之中。

其实冷烫可以有广泛的应用。

冷烫的特点:1、快速、灵活、高效的印后加工方式;2、印刷与覆膜工艺的结合;3、可进行离线、联线的烫后印;4、无需热烫所需的电雕版,(热烫需要制作昂贵的金属烫印版),也避免了烫印版制作过程对环境造成的污染;5、能够进行高速的满版烫印, 速度可达18000张/小时(而一般的圆压圆烫金速度只有20—30米/分钟);6、能够使用胶印标准的印版、辊筒、润版液、橡皮布进行上胶作业;7、作业间的切换较快(几分钟内完成);8、快速响应客户需求:尤其是短版/频繁作业转换订单;9、冷烫 vs 金属卡纸: 无需用白墨遮盖非冷烫区域(白墨印刷操作复杂);10、烫印表面平整–可进行多种后续加工;11、KBA + Vinfoil 的高效省箔技术。

十三个热烫常见问题及解决办法烫印印后热烫印是采用加热的方法将粘合剂熔融、把金属箔片或色片烫印到纸张或其他材料表面,从而形成特殊的装饰效果的技术工艺,是最常用的印后加工工艺之一。

而电化铝烫印以其低廉的价格,丰富的色彩,稳定的性质和相对简单的工艺仍为烫印工艺的主流。

电化铝箔由五层不同材料组成,分别是聚酯薄膜片基层、隔离层、染色层、镀铝层和胶黏层,在电化铝箔转印到承印物的过程中,片基层被剥离,高温最终将染色层、镀铝层和胶粘层转印到承印材料表面,从而显示出具有金属光泽的图文。

在烫印的过程中,由于环境、工艺、材料的不同,会对最终的产品质量产生一定影响,对此,针对烫印过程中常见的问题,加以分析说明。

1 烫印不牢烫印不牢是电化铝烫印中最常见的故障之一。

与烫印温度、烫印压力、油墨配方、印品表面性质、电化铝的选择等因素有一定关系。

主要原因及解决办法:①烫印温度低、压力轻或引速过高导致烫印不牢,可重新调整烫印温度、压力和机速。

②油墨层表面晶化或喷粉过多。

解决方法是,印刷时尽量预防油墨晶化,若一旦晶化,可取下烫印箔,在加热情况下把印品空压一遍,先破坏其晶化层,并在烫印前进行表面净化处理,清除粉尘后,再进行烫印。

③印件表面含有蜡类物质(如撤黏剂、亮光浆类添加剂),妨碍了电化铝与纸张的吸附,须在印刷工艺中解决。

④印刷品底色墨层太厚,致使底色墨层将纸张纤维的毛细孔封闭,阻碍电化铝与纸张的吸附,因而导致烫印不牢。

解决方法是,印品需烫印的部位要尽量少叠印,可用深墨薄印的方法(即配色时使墨色略深于标准样张,印刷时墨层薄而均匀)得到改善。

⑤电化铝选用不当直接影响烫金牢度。

应根据烫金面积的大小、被烫印材料的特性综合考虑选用哪种型号的电化铝。

对于最常用的烫印材料电化铝选配主要可参照以下分类:普通产品上的烫印?一般墨色?电化铝有88-l型、KURZ的PM型;烟包、化妆品等浓墨色的印刷品?包括印金、印银?的烫金电化铝有88-2型;烟标、化妆品包装等细笔迹烫印的电化铝有88-3型、88-4型、PM288型等;适用于OPP或PET覆合的纸张以及有UV油墨的纸板、上光纸等产品烫印电化铝有88-4型、K系列、LK系列、以及SP系列。

热烫和冷烫印刷工艺

热烫和冷烫是印刷行业中常用的两种特殊印刷工艺。

热烫印刷是一种利用热能将金属箔或者彩色箔滚压在印刷物表面的印刷工艺。

通过热烫印刷,可以在印刷物表面形成金属亮光、彩色图案和文字等效果。

热烫印刷通常需要使用烫金机或烫印机,将金属箔或者彩色箔放置在需要烫印的位置上,并且加热进行滚压,使箔片与印刷物表面发生粘合。

热烫印刷通常应用于印刷品的封面、商标、包装盒等设计部位,可以提升印刷品的质感和视觉效果。

冷烫印刷是一种利用压力将彩色箔压印在印刷物表面的印刷工艺。

与热烫印刷不同,冷烫印刷不需要额外的热能,仅通过压力就能实现箔片与印刷物表面的粘合。

冷烫印刷相对于热烫印刷而言,更加环保和节能。

冷烫印刷通常也需要使用特殊的设备,如冷烫机。

冷烫印刷同样适用于印刷品的封面、商标、包装盒等设计部位,可以实现丰富的视觉效果。

总的来说,热烫印刷和冷烫印刷都是一种能够赋予印刷品独特效果和质感的印刷工艺。

两者的区别在于热烫印刷需要使用热能进行滚压,而冷烫印刷仅需要压力即可实现。

热烫印工艺热烫印工艺是一种数码印刷技术,它以温度和压力来印刷图案和文字,用于在各种平面材料上印刷图案或标志,并由此可以实现个性化的设计、装饰效果或信息宣传效果。

这种技术源于日本,直到今天还在不断发展完善,已成为一种印刷工艺的典范。

本文将介绍热烫印的基本原理、工艺流程以及其应用。

一、热烫印的基本原理热烫印工艺是将图案或文字烫到材料表面上,它采用高温和压力将特制的雕刻墨盒印刷到选定的材料表面,使其固定在其上。

此工艺要求制墨机达到二百五十八度以上的温度,压力要达到七百五十公斤以上,以此来确保墨盒热烫到材料表面,使图案或文字牢固地烫在材料上,从而获得长久的耐用性。

二、热烫印的工艺流程热烫印的工艺流程大体可以分为以下几个步骤:1、模板制作:图案、文字和其他要印刷的内容需要根据客户的要求预先制作模板;2、制墨准备:根据模板配制相应的颜色墨盒,装入制墨机;3、热烫定型:将模板置于工作台上,然后将热烫印机头定位在图案上,控制压力、温度、停留时间等,使图案牢固地烫印在材料表面;4、成品检查:烫印完成后,检查成品的色彩与质量是否符合要求,不符合要求则需要重新烫印;5、包装发货:经过质量检验的烫印成品需要进行包装,然后按客户要求发货。

三、热烫印的应用热烫印工艺可以应用于各种表面材料,能够在表面上印刷出色彩鲜艳、图案复杂、重现度高、细节清晰的烫印图案,烫印图案抗撕裂性能好、耐水性好,质量可靠,具有极强的适用性。

热烫印技术可以应用于服装、包装、家具、礼品、电子产品、纸张、塑料,以及其他表面材料的印刷上,可以实现品牌标志、信息宣传等多种效果。

综上所述,热烫印是一种多功能的数码印刷技术,它通过温度和压力将图案和文字印刷在各种表面材料上,可以实现个性化的设计和装饰效果,同时还可以用于信息宣传和品牌推广。

热烫印工艺简便,成本低廉,具有广泛的应用前景和极大的发展潜力,因此,它已经成为当今印刷技术中一个重要的组成部分,并可以满足不断增长的用户需求。

烫印技术--节省成本的塑料装饰目前热烫印技术已经很普遍并广泛地应用在汽车的内外装饰上。

此工艺提供的高质量表面、多样式的设计及灵活的应用,已经成为大批量塑件生产中最经济及最受注目的技术。

基于世界各地成功的经验,很多中国新车型也在广泛应用。

汽车行业不断在产品的内外装饰投入研发提高其档次,以吸引客户目光及争取市场份额。

因热烫印技术可提供各种装潢效果如桃木,碳纤及金属效果,因此日益受到青睐而成为内饰之新宠儿。

烫印技术已是现代汽车应用在门踏板、空调出风口、扶手、中央饰框、显示面板、标牌、散热格珊、A-B-C柱、外饰条、基至发动机顶盖装潢的优化工艺。

此技术多年来已广泛应用在奔驰、大众、通用、福特、丰田及奥迪的车型上。

什么是热烫印技术?热烫印(Hot Stamping)是通过加温及压力,把预先涂在载体箔膜的涂层转印在被装饰的产品上。

此转印过程因应需要被装饰产品的造型,而分成三个加工工艺,分别是传统热烫印,模内转印(In-Mold-Decoration,IMD)及嵌片注塑(Insert Molding,INS)。

传统热烫又因表面造型,可使用平烫法或滚烫法,此两种工艺都是通过加热的烫板或滚轮,把涂层转移到装在夹具上的成型部件。

当今各式各样的标准烫印箔膜已可以在市场上采购,而设备和夹具制具方面也比较普遍和容易调配。

在汽车上比较适合此工艺应用的有散热格珊、镀铬饰条、发动机顶盖、标牌及按键等。

因为具有比较明显的成本优势及环保因素,烫印金属效果比电镀效果更佳。

模内转印的装潢面在注塑时已同步完成模内转印(IMD)是最有创意的热烫技术,因为它在注塑成型的同时,已涂上各种装饰效果,而且也有一定的保护性。

通过吸附在注塑模腔的转印箔膜和注进模腔熔胶的结合,预涂的设计图案便转附在凝固的塑件上,该设计图案更可以作出精密定位,而成品也不需要额外的后期处理,如喷保护漆等。

因为生产及装潢只需要单一的工艺,可大量节省成本,而装潢设计很容易更换,也可以在同一班生产改款设计,用于汽车的特别版本或配置区分。

SHENZHEN ZHENXIONGDA TECHNOLOGY CO.,LTD.

地址:深圳市龙华同富裕二期龙泉科技园A区C栋2楼

网址:

热烫印技术

为了吸引消费者目光,刺激消费者的购买欲望,时下的商品包装越来越亮丽,越来越耀眼。

顾客在选购商品时,其目光在每种商品上停留的时间超不过1.8秒,一家中等规模的超市中拥有的商品不下3万种,为了抢夺顾客的眼球,新颖别致的包装已成为商家重要的杀手锏。

当你在超市或商场中购物或闲逛时就会发现,金属效果和全息效果在包装产品上的应用越来越广泛。

热烫印技术是指利用专用的金属烫印版通过加热、加压的方式将烫印箔转移到承印材料表面。

1.热烫印技术的优缺点

热烫印技术的优点主要包括以下几点。

(1) 质量好,精度高,烫印图像边缘清晰、锐利。

(2) 表面光泽度高,烫印图案明亮、平滑。

(3) 烫印箔的选择范围广,如不同颜色的烫印箔,不同光泽效果的烫印箔,以及适用于不同基材的烫印箔。

(4) 热烫印工艺还有一个突出优点,就是可以进行立体烫印。

采用电脑数控雕刻制版(CNC)方式制成立体烫印版,使烫印加工成的图文具有明显的立体层次,在印刷品表面形成浮雕效果,并产生强烈的视觉冲击效果。

立体烫印能够使包装具有一种独特的触感。

正是由于热烫印工艺具有上述诸多优点,受到了广大用户和消费者的青睐,应用十分广泛。

但是,热烫印工艺需要采用特殊的设备,需要加热装置,需要制作烫印版,因此,获得高质量烫印效果的同时也意味着要付出更高的成本代价。

ITW Foilmark公司的国际销售部经理Chris Corbett先生指出,轮转热烫印滚筒的价格较高,在热烫印工艺成本中所占的比重较大,是热烫印工艺的主要成本因素。

同时他还指出,在过去的五六年中,热烫印滚筒的价格已经有了很大程度的降低,且降幅高达50%。

除了降低烫印滚筒的成本外,热烫印系统供应商还向烫印速度极限发出了挑战。

以前,由于热烫印速度的限制,大部分热烫印工作都是脱机完成的,现在的情况已经大不相同了。

几年前,热烫金机的烫印速度还达不到5000张/小时,而目前不论是平台式热烫金机还是滚筒式热烫金机,速度都能够达到7500~12000张/小时。

当然,烫印速度的快慢与所用机器的类型也有一定的关系。

生产速度的不断提高,极大降低了热烫印成本。

2.热烫印技术发展趋势

热烫印技术今后的发展趋势之一就是联机热烫印。

热烫印箔化学性能的提高,为烫印速度的大幅提升提供了可靠保证,因此,目前热烫印工艺已经能够联机完成,而且,联机热烫印工艺的应用今后会越来越普遍。

此外,单张纸折叠纸盒印刷正朝着卷筒纸印刷方向发展,这也为联机热烫印工艺创造了条件。

热烫印工艺的另一个发展趋势就是先烫后印,即烫印之后再在烫印箔上进行叠

SHENZHEN ZHENXIONGDA TECHNOLOGY CO.,LTD.

地址:深圳市龙华同富裕二期龙泉科技园A区C栋2楼

网址:

印。

先烫后印工艺同样得益于烫印箔化学性能的改善和提高,从而可以采用UV 油墨在烫印箔上进行印刷。

先烫后印工艺能够提供更加卓越的装饰效果,并提高图像的视觉吸引力。

烫印之后再叠印不透明或者透明的彩色油墨,可以实现迷人的效果,为包装设计者提供无穷的设计方案,并为设计者提供了充分展现自己创作才华的广阔空间。

3.热烫印技术在视窗镜片行业的应用

基于热烫印技术存在以上诸多优势,韩国的镜片生产企业将此技术应用于视窗镜片Logo图案及文字上。

在国内,由于种种原因,多数企业采用贴镭射膜的方式来实现logo的镭射效果,虽然此方法能实现七彩(镭射),但无法产生像浮雕一样的立体效果,而且需耗费较多人力粘贴。

立讯成功引进此项技术并应用于所生产的视窗镜片产品上,获得客户的广泛好评。