油田用抽油泵泄油器专篇

- 格式:docx

- 大小:1.84 MB

- 文档页数:9

采油工程检泵施工常见问题及措施研究发布时间:2022-02-15T02:17:47.821Z 来源:《防护工程》2021年28期作者:于吉青杨斌贾忠张淑霞祝令濮肖进[导读] 抽检泵的实施是一个比较复杂的技术过程,需要针对杆、管、泵问题采取不同的抽检措施。

中原油田濮东采油厂河南濮阳 457001摘要:考虑到我国石油资源分布的复杂性,在油田开采环节,往往需要着眼于地层能力的差异,采用自喷采油、机械采油等不同的技术方案,以确保采油活动的有序开展。

出于石油开采任务的要求,技术人员需要对开采方案作出相应调整,防范机械故障的发生,实现机械设备的连续性运转,实现油田采油效能的稳步提升。

关键词:采油工程;检泵施工;常见问题;措施引言建造检查泵对石油开采很重要。

石油开采是在一个更加敌对的环境中进行的,在这种环境中,必要的设备不得不长期投入使用,并受到严重破坏。

抽油设备和工具包括抽油杆、油管、油泵等这些设备在采油过程中可能会因泵液的运转状况恶化或腐蚀而受到严重损坏,从而导致泵井出现油泵故障,影响生产,并给抽油企业造成严重的经济损失。

抽检泵的实施是一个比较复杂的技术过程,需要针对杆、管、泵问题采取不同的抽检措施。

1检泵施工常见问题与故障点采油工程检泵问题主要集中于抽油泵、抽油杆以及配套井下工具等几大设备模块。

现阶段,抽油泵作为井下机械采油设备的重要组成部分,根据结构特性,可以划分为管式泵、杆式泵等,包括柱塞、泵筒、固定阀等零部件有序参与到抽油泵运行活动中。

在实际运行过程中,其发生砂卡、漏失以及蜡卡的机率相对较高。

抽油杆作为采油工程核心设备组件,其能够将地面动力快速传递到井下,以确保油田采油活动的顺利开展。

目前,主要采油井口光杆、抽油杆以及加重杆等组件模块,以保证采油动力的有效传递,满足实际的采油需求。

目前,抽油杆故障主要集中于杆柱断裂、脱扣等几个方面。

气锚、泄油器、油管锚、脱接气等设备等配套井下工具在使用过程中发税额脱接器断裂、泄油器功能失效等故障的概率较大。

4吋套油井采油配套综合技术发布时间:2022-03-31T06:25:25.354Z 来源:《科学与技术》2021年25期作者:杨保华[导读] 我厂经过三十多年的高速开发,井况日趋恶化,4吋套井逐年增多,目前有4吋套油井234口,开井179口。

杨保华中原油田文卫采油厂山东莘县 252429摘要:我厂经过三十多年的高速开发,井况日趋恶化,4吋套井逐年增多,目前有4吋套油井234口,开井179口。

4吋套井套管内径86mm,存在井径小、井斜大、井况复杂、配套工具不完善等诸多难题,给4吋套井提液、控躺、高效生产带来挑战。

针对4吋套油井的特殊性,开展了4吋套油井采油配套综合技术的研究。

关键词:4吋套配套不完善提液控躺采油配套一、4吋套井大泵提液配套工艺4吋套井受套管内径86mm的限制,采用的Φ60mm油管内下Φ44mm泵(2吋接箍)/38mm泵+高冲次生产,最高提液能力35方/天,冲次高达5次以上,套管内径小、冲次高,偏磨躺井加剧,因此4吋套井大泵提液问题期待解决。

结合目前工艺技术条件,开展4吋套油井精细配套技术研究,消除井筒配套的薄弱点,有效延长中渗油藏4吋套油井的免修期,达到提液与控躺兼顾的目的。

主要攻关方向:开展4吋套油井提液配套工艺研究,研制Φ73mm平式油管特种接箍和特种接箍抽油泵(Φ50mm、Φ57mm泵),在4吋套管中配套Φ73mm平式油管,兼顾4吋套油井大泵提液与控躺要求,解决杆柱组合和常规配套工具尺寸受限的问题。

1.1 Φ73mm油管特种接箍的研制Φ50mm及以上大泵均与Φ73mm油管连接,而Φ73mm平式油管接箍外径89mm下入4吋套管(86mm)内受到尺寸限制,故研制Φ73mm 油管特种接箍,实现4吋套井可下入Φ73mm平式管,泵径由Φ44mm升至Φ50mm、Φ57mm,3次/分即可提液40-50方/天,在满足提液的基础上,实现大泵低冲次生产,并能有效延长了检泵周期。

①内台阶段设计为防止作业现场液压钳上卸油管接箍时出现变形,在特种接箍中间位置增加内台阶段,接箍长度加长。

泄油器专篇泄油器,作为抽油机井检泵作业必不可少的一种辅助工具,能够防止油管内的原油、污水等液体被带到地面污染环境,减少冒喷。

通常,在下生产管柱时会将泄油器提前安装在泵以上,以便下次作业时候可以使油管内的油水等混合液体能够泄油至油套环空。

泄油器分为四个大类:液压式泄油器、提开式泄油器、撞击式泄油器、旋转式泄油器四个大类。

在有杆抽油系统中,泄油器是整个系统中成本最低,也是最薄弱的环节,据统计有20%的抽油系统失效都是因为泄油器损坏造成的。

目前使用最多的是偏心撞击式泄油器。

一、液压式泄油器1、挡板泄油器挡板泄油器主要主体、挡板(铜板)、空心压帽等组成。

安装于抽油泵上部管柱,在油井作业时,利用水泥车打液压,憋破铜板,露出泄油孔,实现油管柱泄油(如图1-1所示)。

1、泄油器壳体;2、密封铜皮;3、固紧销钉2)工作原理:泄油器下井前,在地面预先设计好密封铜皮的承压值。

在油井正常生产时,泄油器上的密封铜皮被固紧销钉压紧,承受管柱内液柱的压力起密封作用,保证不渗漏,维护油井的正常生产。

在检泵、起管柱等作业时,从油管加压,因固紧销钉是空心的,所以当压力升高到一定值时,泄油器上的密封铜皮在固紧销钉的孔眼处被打爆,从而实现油套连通,达到泄油的目的。

(3)缺陷与不足:a、密封铜皮的压力爆破值不好固定,特别是生产现场,所更换的铜皮通常是以薄厚来确定的,常用的又0.8mm、1.2mm两种规格,但实际更换的铜片有的时候厚度不达标。

b、耐腐蚀性较差,对于一些还有较高浓度硫化氢等腐蚀性液体的油井,效果较差。

2、爆破片式挡板泄油器这种泄油器从结构特点上来说与传统挡板泄油器无任何区别,最大的区别就是对材料的改进。

这种泄油器将传统的铜片挡板更换为复合材料陶瓷挡板,能够做到每一个挡板规格型号、压力控制准确,同时耐腐蚀,缺点就是目前的制造成本较高,难以让生产单位接受。

3、滑套式泄油器(1)结构:滑套式泄油器,又称定压式剪钉泄油器,是通过油管打压将泄油器的泄油通道打开,实现油管内液体进入套管(如图1-2所示)。

清洁化生产技术在油井维护作业现场施工的应用作者:赵玉涛来源:《中国石油和化工标准与质量》2013年第09期【摘要】近几年来,随着环境污染治理的力度不断加大,人们保护环境的意识也有了进一步的提高。

国家也对企业提出了清洁化生产这一全新的概念。

新井、开发井和维护正常生产及增产措施等都离不开井下作业,井下作业的清洁生产对保护环境尤其重要。

[1]针对油田井下作业这一行业的特点,针对不同的施工现场分别采用泄油器、抽油杆刮蜡器、倒置喇叭口井口装置等一系列配套措施,对控制作业现场的污水外溢和施工中的落地油因为取得良好效果而被应用广泛,在中原油田井下作业施工后的井场复原和井场退耕中起到了取得了良好的社会效益和经济效益。

【关键词】环境污染清洁化生产井下作业油田井下作业过程中,必然会产生污染物。

采油五厂地处中原腹地,人口密集,是我国重要的商品粮基地,部分油区还是水稻种植区,另外许多的油、水井位于黄河滩区,作业施工过程中间和作业完毕所造成的环境污染,将会对本地百姓的生活饮水、农业灌溉甚至居住环境等产生直接影响;落地油和油井产出水不仅会污染作业施工所在的井场环境,还会因为原油遍地和污水乱流而使井场湿滑、泥泞,从而影响施工人员的人身安全;况且绝大部分的油井产出水都因为添加了药品和添加剂而带有酸、涩等刺激性气味,长时间置身于此项环境中将会极大地危害工人的职业健康,也与HSE管理的要求相背离。

因此不管从可持续发展还是清洁化生产的角度,都有必要采用新技术、新工艺、新装置来减少作业污染,以促进作业系统安全管理水平的提升,增强作业队伍自身的综合实力和外闯市场的竞争能力,为井下作业系统的外向型发展营造环境空间,实现可持续发展。

近几年来,采油五厂围绕清洁化生产,不断改进生产工艺,采取不同的防护措施如抽油杆刮蜡器、泄油器、塑料膜防污染隔离等,真正实现了清洁生产,取得了良好的环境和社会效益。

本文着重从油井的检泵维护作业施工过程的角度,探讨通过在各环节采取的防污染技术和装置,在清洁化生产和环境保护日益严格的大环境下,如何全过程地实施清洁化工艺技术配套,并在结尾附上如何加强和改进清洁化生产的建议。

抽油泵使用说明书一、抽油泵简介普通抽油泵又叫深井泵,是有杆泵采油装置中最重要的井下部分。

它是通过抽油杆带动柱塞作上、下往复运动的井下泵。

下井作业时,抽油泵安装在油管柱的下部,沉没在井液中。

通过抽油杆柱传递动力,直接抽汲井内液体。

二、抽油泵的分类抽油泵按其结构和在井中的安装原理不同可分为管式泵和杆式泵两大类。

1、管式泵管式泵又叫油管泵,特点是把外筒、衬套和吸入阀在地面组装好并接在油管下部先下入井中,然后把装有排出阀的活塞用抽油杆通过油管下入泵中。

管式泵结构简单,成本低,在相通油管直径下允许下的泵径较杆式泵大,因而排量大。

但检泵时必须起下油管,修井工作量大,故适用于下泵深度不大,产量较高的井。

2、杆式泵杆式泵又称为插入式泵,其中定筒式顶部固定杆式泵的特点是内外有两个工作筒,外工作筒上装有锥体座和卡簧,下泵时把外工作筒随油管先下入井中,然后装有衬套、活塞的内工作筒接在抽油杆的下端下入到外工作筒中并由卡簧固定。

杆式泵检泵时不需要起出油管,而是通过抽油杆把内筒拔出。

杆式泵检泵方便,但是结构复杂,制造成本高,在相通油管直径下允许下的泵径较管式泵小,适用于下泵深度较大,产量较小的油井。

抽油泵的型式与基本参数漏失量计算值水平井注采一次管柱泵使用说明书辽河石油勘探局总机械厂1.用途水平井注采一次管柱泵适用于大斜度、水平稠油井蒸汽吞吐后直接从油井中抽吸井液,改变了常规抽油泵要等注汽停喷后,起出注汽管柱才能下泵转抽的状况,减少了作业量,充分地利用了热能和有效采油期,防止了油层和井场的污染,达到了增产降耗的目的;正常生产时具有防砂排砂、防气的功能;检泵时,可起到泄油器的作用,且更安全可靠。

2. 结构原理及特点2.1 结构原理该泵游动阀、固定阀均为机械式开启阀,取代了常规式球阀。

环形固定阀在泵体上部,当柱塞放到泵底时,工作光杆上端有一缩径接头置于环形阀当中,留出注汽通道,同时柱塞下部游动阀也与柱塞脱开,形成通道,此时泵上下贯通,即可注汽,转抽时,只需上提杆柱,调好防冲距即可。

2024年损坏公物检讨书尊敬的老师:您好!我于xx月xx日在xx损毁公物,造成了极其不良的影响,特此做出检讨。

事情是这样的进教室的时候教室门是关着的,推了几次都推不开顿时脾气就上来了,一脚踹在门上,没想到门被踢出了一个大洞。

在事情过后,冷静的分析事件,已经深刻认识到了自己的错误。

踢门是不礼貌的行为,既破坏了公物也影响到了同学,古人云:“不学礼,无以立”。

也就是说,一个人不懂得礼仪,礼貌,也就无法在社会上立足。

个人若想适应社会的发展,让自己不断进步,就必须学会约束自己。

自身的教养和素质的提高不仅仅决定了自己与他人的关系的良好,更能提高一个人在此社会中的竞争力。

而我此举却辜负了家长和学校多年来对我的教育,为图一时之快,失去了起码的道德准则和为人素质,丢了自己基本为人准则。

现在,我深深感到,这次事件对我个人来说是一个非常危险的倾向,也是一个极其重要的苗头,如果继续任由自己以后胡作非为,任意妄为,后果将会是极其严重地,兴许由对公共财产的破坏转为对他人的身体伤害,同时我也庆幸自己能够及时醒悟,在我今后的人生道路上做出良性的转型。

在这里,我必须向老师和全体同学道歉,对不起。

门默默无闻,无怨无悔的在那里矗立着,却无端挨了我一脚。

一切的一切,我要和你们说声:真的很对不起在深刻的自我反思之后,我决定今后必须做到如下几点1.按照老师要求上交一份内容深刻的检讨书,对自己思想及行为上的错误进行社深刻的反省与自我批评。

并认清其可能造成的严重后果。

2.杜绝此类事情再次发生,今后谦虚有礼,不意气用事,更不会从事一系列破坏活动3.今后定期进行关于构建和谐社会主义社会,精神文明建设等重要精神的体会和学习4.除了认清自身问题外,更要顾全自己的个人全面素质,从不随地吐痰,不在公共场合大声喧哗,尊老爱幼等小事做起。

以上是我关于破坏公物的检讨书,知错就改,善莫大焉,肯定能得到老师的谅解与宽容,并敬请您对我不断的批评与指导,谢谢。

此致敬礼检讨人:xxxxx年xx月xx日2024年损坏公物检讨书(二)尊敬的公共设施管理部门:我是一位居住在XX市的市民,我在此写信向您致以最诚挚的歉意和深深的懊悔。

泄油器专篇

泄油器,作为抽油机井检泵作业必不可少的一种辅助工具,能够防止油管内的原油、污水等液体被带到地面污染环境,减少冒喷。

通常,在下生产管柱时会将泄油器提前安装在泵以上,以便下次作业时候可以使油管内的油水等混合液体能够泄油至油套环空。

泄油器分为四个大类:液压式泄油器、提开式泄油器、撞击式泄油器、旋转式泄油器四个大类。

在有杆抽油系统中,泄油器是整个系统中成本最低,也是最薄弱的环节,据统计有20%的抽油系统失效都是因为泄油器损坏造成的。

目前使用最多的是偏心撞击式泄油器。

一、液压式泄油器

1、挡板泄油器

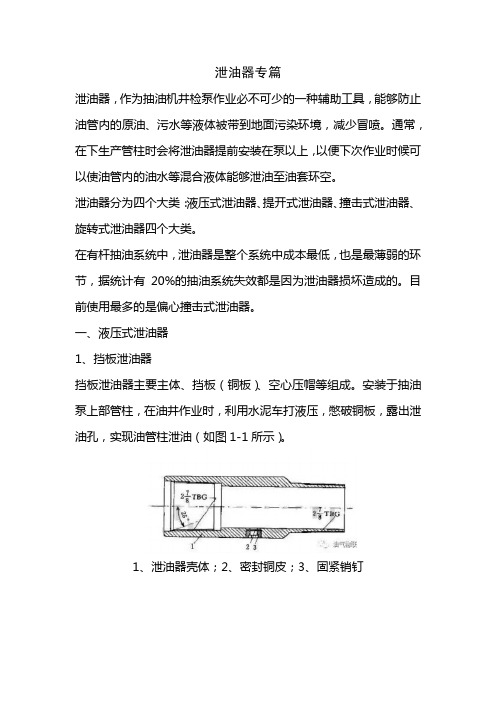

挡板泄油器主要主体、挡板(铜板)、空心压帽等组成。

安装于抽油泵上部管柱,在油井作业时,利用水泥车打液压,憋破铜板,露出泄油孔,实现油管柱泄油(如图1-1所示)。

1、泄油器壳体;

2、密封铜皮;

3、固紧销钉

2)工作原理:

泄油器下井前,在地面预先设计好密封铜皮的承压值。

在油井正常生产时,泄油器上的密封铜皮被固紧销钉压紧,承受管柱内液柱的压力起密封作用,保证不渗漏,维护油井的正常生产。

在检泵、起管柱等作业时,从油管加压,因固紧销钉是空心的,所以当压力升高到一定值时,泄油器上的密封铜皮在固紧销钉的孔眼处被打爆,从而实现油套连通,达到泄油的目的。

(3)缺陷与不足:

a、密封铜皮的压力爆破值不好固定,特别是生产现场,所更换的铜皮通常是以薄厚来确定的,常用的又0.8mm、1.2mm两种规格,但实际更换的铜片有的时候厚度不达标。

b、耐腐蚀性较差,对于一些还有较高浓度硫化氢等腐蚀性液体的油井,效果较差。

2、爆破片式挡板泄油器

这种泄油器从结构特点上来说与传统挡板泄油器无任何区别,最大的区别就是对材料的改进。

这种泄油器将传统的铜片挡板更换为复

合材料陶瓷挡板,能够做到每一个挡板规格型号、压力控制准确,同时耐腐蚀,缺点就是目前的制造成本较高,难以让生产单位接受。

3、滑套式泄油器

(1)结构:

滑套式泄油器,又称定压式剪钉泄油器,是通过油管打压将泄油器的泄油通道打开,实现油管内液体进入套管(如图1-2所示)。

2)、工作原理:

从油管打压,当压力达到23-35 MPa(通过更换剪钉的大小,实现压力的变换)时,定压剪钉剪断,滑套下移,将定压孔打开,实现油套连通。

(3)、缺陷与不足:

这种泄油器对于压力的控制依靠剪钉的大小进行控制,从原理上非常的稳定可靠。

主要存在的问题是在射采联作泵的配合应用上,往

往施工作业人员会大排量泵入底阀,造成瞬间憋压,而此时压力瞬间达到滑套式泄油器的承受压力,造成泄油器开的局面。

应用这种泄油器与射采联作配合应用时特别要注意这一问题。

4、销滑式泄油器

这种泄油器是对滑套式泄油器的一种改进。

销滑式泄油器的结构如图1-3所示,由外管、滑套、销钉、密封圈、扶正接头、撞击头组成。

滑套内径小于油管内径,形成第一个直径差;扶正下接头内径小于滑套内径,形成第二个直径差;脱节器上体本身下部直径小于上部直径,形成第三个直径差。

在这三个直径差的协调配合下,使脱节器上体与滑套始终保持一定的间隙,而不致于与滑套相碰造成滑套下滑,因此它工作可靠。

该泄油器需泄油时,先将抽油杆和脱接器上体提出井内,把撞击头投入油管内,待撞击头落在滑套上,再投入2根或3根连接在一起的抽油杆到油管内,在抽油杆撞击力的作用下,撞断滑套固定销钉,滑套下滑露出外管上的泄油孔,使其泄油。

该种泄油器填补了滑套式泄油器与射采联作泵配套应用的安全性问题。

二、提开式泄油器

(1)结构:

提开式泄油器在一些地方又称为往复式泄油器。

主要结构由外部泄油器壳体(如图2-1所示)和内部开泄器组成(如图2-2所示)。

(2)工作原理:

生产时,将泄油器壳体安装在抽油泵上部,开泄器安装在抽油杆柱活塞上部,开泄器始终位于泄油器壳体下部。

要求在满足活塞上下冲程的基础上,开泄器不能碰到泵筒或泄油器本体。

(3)缺陷与不足:

这种泄油器最大的不足就是如果抽油杆断脱,则在下次作业时无法直接打开泄油器,需要对扣泵杆,打捞才能打开泄油器,增加了作业时间成本。

三、撞击式泄油器

撞击式泄油器主要用于管式抽油泵的井中,在起泵作业时,泄掉抽油泵以上管柱中的井液,减少井场环境污染,改善工人的工作环

境,减轻工人的劳动强度,提高作业效率。

(1)结构:

撞击式泄油器结构示意图(图3-1所示)。

(2)工作原理:

管柱下井前,先将泄油器安装在泵固定阀之间。

正常生产时,泄油器销钉上的盘根起密封作用,保证不渗漏。

当检泵等作业发生时,先将抽油杆柱起出,然后投入抽油杆,依靠抽油杆的惯性撞击撞断销钉,实现油套连通的目的。

(3)缺陷与不足:

如果抽油杆断脱或者砂卡蜡卡等无法起出抽油杆及泵柱塞的情况发生的话,就会造成无法撞击泄油器泄油问题的发生。

偏心式撞击泄油器的可靠性是由它本身的结构与密封方式决定的。

主要的失效形式有:剪切槽腐蚀穿孔、密封垫或密封圈老化失效、螺纹松动导致密封失效。

一、用途

二、结构

横销式撞击泄油器采用小直径空芯横销穿过泄油器主体,两端采用冷焊技术焊接在主体上,空芯横销镀铬防腐处理;空芯横销直径小,压力对焊缝作用力小约为常规空芯销子的1/5,无橡胶密封件不受井底高温的影响,密封效果好,密封压力高,可密封压力为50MPa;空芯横销对称分布,空芯横销不受周期性压力的影响,过流面积大,不改变油流方向。

三、原理

横销式撞击泄油器安装在抽油泵与固定阀之间,起管柱时,从油管内投入一个抽油杆将空芯梢子砸断,油管内的液体从砸断孔内泄出油管。

四、技术参数:

最大外径:φ73mm(4“套管专用)φ90mm

最高密封压力:50MPa

投棒孔径:φ29mm(用于28泵时请用小孔径泄油器)

投棒要求:2米长φ19抽油杆

四、旋转泄油器

(1)结构:

(2)工作原理:

正常生产时,泄油器上接头的泄油孔依靠盘根与密封套之间的密封达到密封效果,保证油井生产正常。

检泵、起管柱等作业发生时,起出抽油杆柱,然后正转油管柱,摩擦块在摩擦作用下,相对套管壁不动,连接体与摩擦块之间是由爪子啮合的,且连接体与上接头为螺纹连接,所以连接体相对摩擦块不转动而下行,密封套通过定位销钉随连接体下行,从而让泄油孔达到泄油的目的。

(3)缺陷与不足:

螺纹设计不合理,由于长期在井液的腐蚀等作用下,再次作业时候,会出现旋转不动、摩擦块受损,无法转动最终无法泄油的问题。

五、支撑式泄油器

(1)结构:

2)工作原理:

支撑式泄油器是一种利用提、放油管柱来打开和关闭泄油通道的新式泄油器。

它与Y211系列封隔器配合使用,在封隔器座封前和解封后处于打开状态,在封隔器座封后处于关闭状态。

支撑式泄油器在作业泄油时不需要泵车憋泄,并可适应深井泄油的需要。

(3)缺陷与不足:

这种泄油器最大的不足就是需要Y211封隔器的配合使用,增加成本,同时如果油水井存在套变的话,后期工具存在无法取出的风险。

改进后的油管锚泄油器虽然在一定程度上解决了依靠Y211封隔器的缺点,由于采用的是锚定的方式,因此依然存在套损井无法取出的问题。

六、未来泄油器发展方向

主要是两个方向,一个是结构简单复合材料的挡板式泄油器,这种泄油器性能可靠、结构简单,缺点是造价贵、成本高。

第二种就是向智能化远程控制方向发展,通过短波等手段实现数字控制,可实时调整泄油孔大小,智能化泄油。