吉利新能源汽车资料-水冷版热管理系统

- 格式:ppt

- 大小:1.34 MB

- 文档页数:17

新能源(单选第三部分)您的姓名: [填空题]_________________________________201,吉利帝豪 EV300 车型电池高压分配单元中不包含的部件有( )。

()【单选题】[单选题]A.正极继电器B.负极继电器C.电流传感器D.PTC 熔断器(正确答案)202,电池作为一种化学能源,其电量会逐步衰减,请选出非其衰减的主要因素( )。

()【单选题】 [单选题]A.存放时间B.充放电次数C.充放电深度D.驾驶习惯(正确答案)203,有大约( )mA 的电流通过人体时,就可视作是“电气事故”。

()【单选题】 [单选题]A.3B.5(正确答案)C.10D.20204,2017 款吉利帝豪 EV300 车型动力电池包(水冷,采用3p95s 连接方式)内部共用( )个单体电池。

()【单选题】 [单选题]A.17B. 97C.285(正确答案)D. 291205,吉利帝豪 EV300 车型动力电池包内部共用( )个电池模组。

()【单选题】 [单选题]A.17(正确答案)B. 97C. 275D.291206,吉利帝豪 EV300 车型动力电池包内部包括电池模组、BMU、B-BOX、维修开关和( )组成。

()【单选题】 [单选题]A.电流传感器B.PEUC.ACUD.CSC(正确答案)207,吉利帝豪 EV300 车型交流充电过程中哪个信号用来判断充电功率( )。

()【单选题】 [单选题]A.CC 对地电阻(正确答案)B.CPC.PWM 信号D.允许充电信号208,吉利帝豪 EV300 动力电池异常状态监视报警,是( )部件来完成的。

()【单选题】 [单选题]A.电池管理器(正确答案)B.高压配电箱C.DC-DCD.主控 UCU209,吉利帝豪 EV300 车型采用 3.3KW 交流充电桩慢充时,可测得 CC 与PE 之间电阻为( )。

()【单选题】 [单选题]A.1.5kΩB.680Ω(正确答案)C.220ΩD.100Ω,210,2017 款吉利帝豪 EV300 车型 P CAN 的终端电阻位于( )。

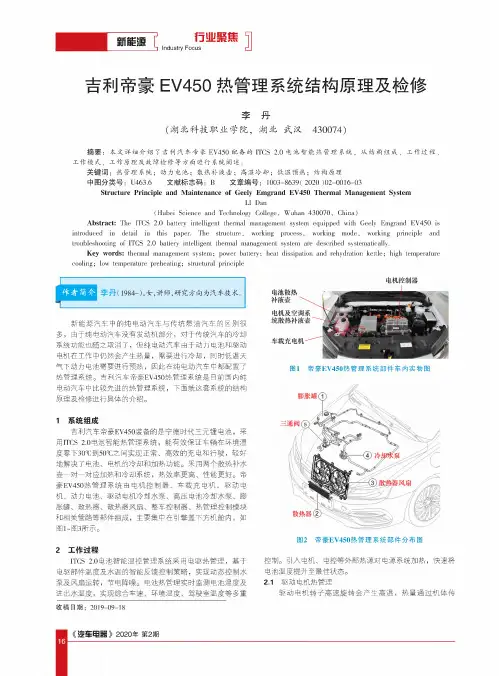

3行+,焦Industry Focus新能源吉利帝豪EV450热管理系统结构原理及检修李丹(湖北科技职业学院,湖北武汉430074)摘要:本文详细介绍了吉利汽车帝豪EV450配备的ITCS 2.0电池智能热管理系统,从结构组成、工作过程、工作模式、工作原理及故障检修等方面进行系统阐述。

关键词:热管理系统;动力电池;散热补液壶;高温冷却;低温预热;结构原理中图分类号:U463.6文献标志码:B文章编号:1003-2639(2020)02-0016-03Structure Principle and Maintenance of Geely Emgrand EV450Thermal Management SystemLI Dan(Hubei Science and Technology College#Wuhan430070#China)Abstract:The ITCS 2.0battery intelligent thermal management system equipped with Geely Emgrand EV450is introduced in detail in this paper.The structure,working process#working mode,working principle and troubleshooting of ITCS 2.0battery intelligent thermal management system are described systematically.Key words:thermal management system;power battery;heat dissipation and rehydration kettle;high temperature cooling;low temperature preheating;structural principle电机控制器李丹(1984-),女,讲师,研究方向为汽车技术。

简述不同热管理对电池寿命的影响摘要:新能源汽车的发展离不开电池的应用,电池的寿命直接影响到了新能源汽车的使用寿命。

由于锂离子电池在工作过程中会产生大量的热量,因此热管理系统(heat management system, HMS)在设计时,要考虑到电池内部的温度、环境温度和电池运行效率等因素。

目前,主要有三种热管理方案:风冷、液冷和热泵。

这三种方案各有优缺点,在不同场景下应用时需要考虑到其适用性。

关键词:不同热管理;电池寿命;影响对于电动汽车来说,电池寿命非常重要。

电池寿命是指电池在规定条件下的循环次数。

寿命越长,则说明其可靠性越好。

通常,电动汽车的电池寿命都超过500次循环,而对于新能源汽车来说,这意味着其续航里程超过1000公里。

电池寿命受多种因素影响,其中之一就是电池温度。

温度对电池寿命的影响非常显著。

温度对电池内部化学反应过程和材料性能有重要影响。

它还会导致电池内部发生相变和热扩散,从而影响其寿命。

因此,改善电动汽车的电池热管理系统是延长其使用寿命的有效方法之一。

1.电池温度锂离子电池温度对其寿命影响非常大,这是因为电池内部的化学反应需要在一个恒定的温度下进行,如果温度过高或过低,都会导致电池性能下降。

电池内部的化学反应速率控制方程(development cycle control equation, DCE)。

通常情况下,当电池的温度接近其化学平衡温度时,电池性能最好。

如果温度高于化学平衡温度,则电池内部会产生更多的热,从而影响其性能。

因此,要使电池在低温环境下工作,就需要降低电池温度。

为了实现这一目的,通常在电池包内部使用被动式冷却液冷却系统(Packaging cooling cycle system, PCCS)。

在使用液冷方案时,需要考虑到以下几点:①冷却液的性能;②冷却液的循环流量;③冷却液的流量控制;④冷却系统的安装和布置等。

采用风冷或液冷方案时,需要考虑到空气流动的方式、流量和控制方法。

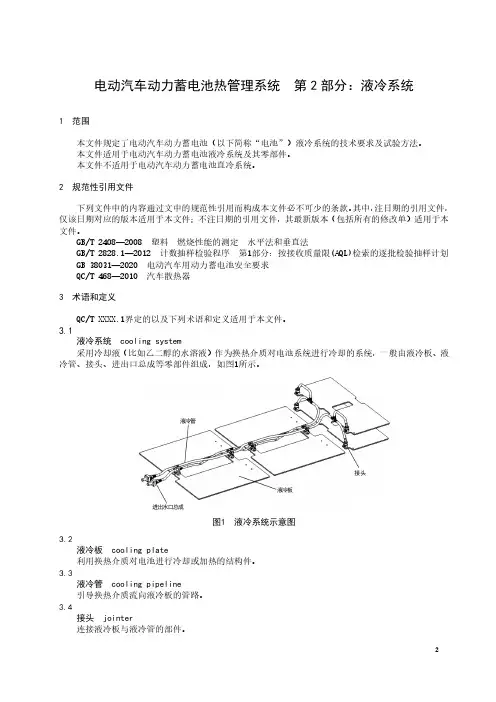

电动汽车动力蓄电池热管理系统 第2部分:液冷系统1 范围本文件规定了电动汽车动力蓄电池(以下简称“电池”)液冷系统的技术要求及试验方法。

本文件适用于电动汽车动力蓄电池液冷系统及其零部件。

本文件不适用于电动汽车动力蓄电池直冷系统。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2408—2008 塑料 燃烧性能的测定 水平法和垂直法GB/T 2828.1—2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB 38031—2020 电动汽车用动力蓄电池安全要求 QC/T 468—2010 汽车散热器 3 术语和定义QC/T XXXX.1界定的以及下列术语和定义适用于本文件。

液冷系统 cooling system采用冷却液(比如乙二醇的水溶液)作为换热介质对电池系统进行冷却的系统,一般由液冷板、液冷管、接头、进出口总成等零部件组成,如图1所示。

图1 液冷系统示意图液冷板 cooling plate利用换热介质对电池进行冷却或加热的结构件。

液冷管 cooling pipeline引导换热介质流向液冷板的管路。

接头 jointer连接液冷板与液冷管的部件。

液冷管进出水口总成液冷板接头流阻flow resistance冷却液流过液冷系统受到的阻力损失。

4 要求一般要求4.1.1 外观液冷系统各零部件外观应整洁、无损伤,标识应清晰。

4.1.2 尺寸、重量液冷系统各零部件的尺寸、重量应满足技术图纸要求。

流阻按照5.4进行流阻试验后,液冷系统的流阻应满足制造商的技术要求。

安全性能4.3.1 密封性按照5.5进行密封性试验后,应满足以下要求之一:a)湿检:应无肉眼可见的气泡;b)干检:泄漏量应不大于2.5 mL/min;4.3.2 阻燃按照5.6进行阻燃试验后,液冷系统的非金属件应满足水平燃烧HB级。

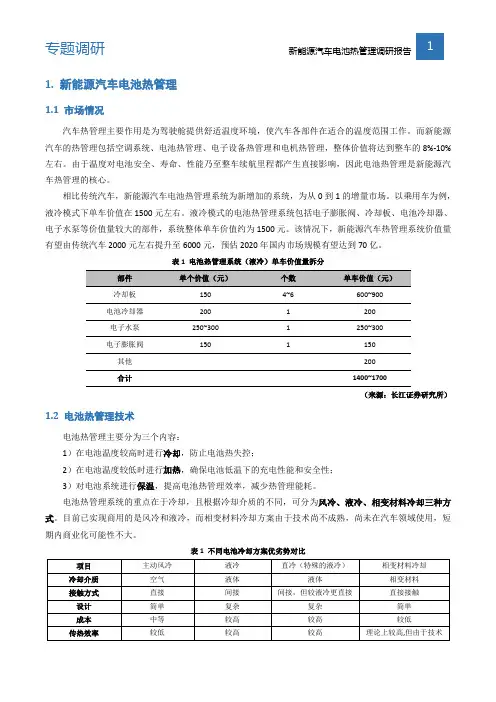

1. 新能源汽车电池热管理1.1 市场情况汽车热管理主要作用是为驾驶舱提供舒适温度环境,使汽车各部件在适合的温度范围工作。

而新能源汽车的热管理包括空调系统、电池热管理、电子设备热管理和电机热管理,整体价值将达到整车的8%-10%左右。

由于温度对电池安全、寿命、性能乃至整车续航里程都产生直接影响,因此电池热管理是新能源汽车热管理的核心。

相比传统汽车,新能源汽车电池热管理系统为新增加的系统,为从0到1的增量市场。

以乘用车为例,液冷模式下单车价值在1500元左右。

液冷模式的电池热管理系统包括电子膨胀阀、冷却板、电池冷却器、电子水泵等价值量较大的部件,系统整体单车价值约为1500元。

该情况下,新能源汽车热管理系统价值量有望由传统汽车2000元左右提升至6000元,预估2020年国内市场规模有望达到70亿。

表1 电池热管理系统(液冷)单车价值量拆分冷却板150 4~6 600~900电池冷却器200 1 200电子水泵250~300 1 250~300电子膨胀阀150 1 150其他200合计1400~1700(来源:长江证券研究所)1.2 电池热管理技术电池热管理主要分为三个内容:1)在电池温度较高时进行冷却,防止电池热失控;2)在电池温度较低时进行加热,确保电池低温下的充电性能和安全性;3)对电池系统进行保温,提高电池热管理效率,减少热管理能耗。

电池热管理系统的重点在于冷却,且根据冷却介质的不同,可分为风冷、液冷、相变材料冷却三种方式。

目前已实现商用的是风冷和液冷,而相变材料冷却方案由于技术尚不成熟,尚未在汽车领域使用,短期内商业化可能性不大。

表1 不同电池冷却方案优劣势对比1.1.1 风冷风冷系统借助空气流动带走电池产生的热量,分为自然冷却(即被动式风冷)和强制冷却(利用风机等,即主动式风冷)。

被动式风冷系统利用汽车行驶时与空气相对运动产生的风进行散热,冷却效果较弱;主动式风冷系统则依托现有空调系统,借助空调系统吹入驾驶舱内的冷风实现对电池组的降温。

基于AMESim的纯电动汽车热管理系统的优化设计王健;许思传;陈黎【摘要】A complete thermal management system model of electric vehicle was established based on AMESim software.Validity of the model was verified by electric vehicle tests.Based on this simulation model,the designs of water cooling system,thermal management system in high temperature situation and climbing condition were optimized.Controlling strategies were also optimized to make the thermal management well adapt to different operation conditions and ambient temperatures.The optimized design method based on AMESim software provides a good guideline and reference for researching and developing thermal management system of electric vehicle.%基于AMESim软件建立了完整的纯电动汽车的热管理系统模型,并通过整车实验验证了模型的正确性.在此模型的基础上,本文分别对水冷系统、高温环境下的热管理系统及爬坡工况下的热管理系统进行了优化设计,并对热管理系统的控制策略进行了优化,使热管理系统能适应不同工况和环境温度的整车热管理要求.本文基于AMESim软件对纯电动汽车的热管理系统进行优化设计的方法为研究和开发纯电动汽车的热管理系统提供了思路和参考.【期刊名称】《佳木斯大学学报(自然科学版)》【年(卷),期】2011(029)005【总页数】6页(P656-660,666)【关键词】电动汽车;热管理;电池包;仿真【作者】王健;许思传;陈黎【作者单位】同济大学汽车学院,上海201804;同济大学汽车学院,上海201804;同济大学汽车学院,上海201804【正文语种】中文【中图分类】TK110 引言纯电动汽车是未来汽车发展的重要方向,也是目前发展最快的新能源汽车之一.为了系统地研究纯电动汽车的能量流动,需要对它建立完整的热管理系统.这不仅是汽车零部件散热的需求,更是提高整车能源效率的重要手段.本文利用AMESim软件搭建了一套比较完整的纯电动汽车热管理系统的仿真模型,并通过实验验证模型的正确性,并在此模型基础上对整车热管理系统进行优化设计.1 纯电动汽车热管理的要求本文研究的纯电动汽车的参数如表1所示.表1 纯电动汽车的相关参数290 kg整车迎风面积 2.26m2风阻系数 0.27电池电池类型锂离子电池额定电压 352 V额定容量 80 Ah电机额定转矩100 N·m峰值转矩200 N·m项目参数车重(含乘客) 2,本文研究的整车热管理系统主要包括两部分:电动汽车前舱水冷系统和电池包风冷系统.其中水冷系统的结构如图1所示.图1 纯电动汽车前舱水冷系统结构图根据汽车的运行情况,水冷系统有两路循环.在汽车刚起动或者低速运行时,发热部件的散热量较小,这时冷却水使用小循环,即经过水泵后,冷却水依次流过电压转换器(DC/DC)、电机控制器(MC)、电机(Motor),然后由支路流入乘员舱的空调加热系统,使车厢内部温度迅速升高,提供乘员的舒适性.当汽车加速或爬坡时,发热部件的散热量较大,冷却水经过水泵后,依次流过发热部件,冷却水温升高,这时支路阀门关闭,使冷却水流过散热器散热,降低冷却水温度.如果车速较低或散热器散热能力不足时,打开散热器后的冷却风扇,加快空气流动,提高散热器的散热能力,并迅速降低水温,控制电机等发热部件的温度,使汽车正常行驶.本研究使用的电机可承受的最高温度是120℃,为了安全及高效地运行,需将电机出水口的冷却水温度控制在80℃以内,电机控制器出水口的冷却水温度控制在75℃以内,DC/DC转换器出水口的冷却液温度控制在72℃以内,而散热器出水口的温度要低于70℃.其中,电机的温度为我们控制的重点.另一个为电池包风冷系统.电池包的散热方式为风冷散热.冷空气从后备箱左侧入口进入电池包内部,散热结束后从右侧出风口排出,风机放置在后备箱右侧,具体流向见图2.通过风冷的方式,控制电池包的进风量,使电池包的内部温度保持在20℃ ~50℃之间,并控制其内部温差在5℃以内,使电池的工作性能达到最佳状态.图2 后备箱内电池包的空气流向示意图2 基于AMESim软件的整车热管理系统建模本文首先利用AMESim仿真平台搭建了纯电动汽车的整车模型,然后分别搭建了包括水冷系统和电池包风冷系统在内的热管理系统模型,然后将已经搭建的水冷系统模型和电池包风冷系统模型与整车系统模型相结合,将整车仿真中电机、电机控制器、电压转换器的发热量作为输入值,输给水冷系统模型;将电池的散热量作为一个输入值,输给电池包风冷系统模型,然后制定相关的控制策略,对电机、电池进行温度控制.这样就形成了一个合理的、比较完整的整车热管理系统仿真模型,如图3所示.图3 纯电动汽车热管理系统的仿真模型在各部件按照设计选取的型号的参数设置完成后,采用FTP-72循环测试工况对模型进行仿真计算.与此同时,也对实车的热管理系统进行了实验,采集实验数据.测试和仿真的环境温度为25℃,标准大气压,时间为1370s.3 仿真与实验验证3.1 水冷系统的仿真与实验验证在FTP-72工况下,电机控制器的散热量约为300W到1500W之间,电机的散热量约为500W到2000W之间,再加上电压转换器DC/DC和一些低压供电系统的散热量,约1000W左右,这些热量即为冷却水系统的热负荷,需要通过散热器和风扇将热量传递到环境中.运行过程中,温度传感器采集电机出水口的冷却水温度,将冷却水温传递给中央控制器,控制水泵、风扇的转速和流量以及阀门的开度.水冷系统的控制策略如表2所示.表2 水冷系统的控制策略调节水泵转速当60<T≤80℃时阀门全开,冷却水通过散热器,先调节水泵转速,再调节风扇转速当T≥80℃时冷却水温度控制策略当T≤60℃时阀门全关,冷却水不通过散热器,风扇全开在此控制策略下,我们将仿真结果和实验测得的电机出水口的冷却水温度进行对比,如图4所示.从图4可以看出,在FTP-72工况下,环境温度为25℃时,经过实验采集的电机出水口的冷却水温度与仿真计算的温度差值最大为5℃,误差百分比平均约为6%左右.此结果说明通过AMESim搭建的纯电动汽车热管理系统具有比较可靠的仿真结果,可以较准确地计算出冷却水的流动状态和最高温度.本研究选用的电机出水口的冷却水最高温度可达到80℃,在此控制策略下,电机出水口的冷却水温度(低于65℃)远远低于最高温度,而且整个循环工况,风扇一直未启动.这说明原来的系统设计采用的水泵,风扇等部件还有进一步选型优化的空间.图4 电机出水口的冷却水温度的仿真与实验结果对比图5 电池包内各模块的温度图6 电池包内部的平均温度的仿真与实验结果比较3.2 电池包风冷系统的仿真与实验验证电池包内有八个电池模块,分别用温度传感器采集每个模块的温度,对最高温度和最低温度进行监控,并选取这八个温度的平均值,用平均温度调节风机的转速和电池包进风口的风量.分别采集八个模块的温度,其仿真如图5所示.从上图可以看出,电池包内各模块的温度变化较均匀,温度差在1.5℃以内,且包内最高温度不超过32.5℃,可以保证电池在较高的性能下工作.一个循环工况中,仿真得到的电池包内部的平均温度与实验所采集到的平均温度数据相比较,如图6所示.从图6可以看出,在实验过程中,电池包内的平均温度始终维持在31℃附近,并未出现大的温度波动.实验数据与仿真的结果有一定的出入,造成这种误差的原因是仿真中电池包内的温度初始值为27℃,并随着车辆的行驶,温度逐渐升高,而实验中,由于温度采集的滞后性,温度传感器并不是从汽车行驶的初始时刻开始工作的,而是达到一定稳定状态后,才开始记录温度数据.此外,对比分析可知,实验测试的电池包内部的平均温度结果与仿真计算结果的最大误差在前200s内,最高误差温度为4℃,200s后误差较小,低于1℃.从400s之后开始,当两组温度都达到30℃后,仿真数据与实验数据基本一致,误差不超过1℃.因而分析可知,仿真模型基本正确,能够比较准确地预测电池包内部的温度变化,同时本研究设计的风冷系统对稳定和控制电池包的工作温度范围具有良好的效果.表3 水冷系统的优化控制策略不通过散热器当50<T≤60℃时阀门全开,冷却水通过散热器散热当60<T≤80℃时风扇打开,增强散热能力当T≥80℃时冷却水温度控制策略当T≤50℃时阀门全关,仅执行小循环,冷却水风扇全开4 基于AMESim的纯电动汽车热管理系统的优化设计4.1 水冷系统的优化分析仿真和实验结果可以发现水冷系统的水泵、风扇的选型及系统的控制策略都有优化的空间.接下来,在仿真模型的参数设置中,减小散热器的长度和宽度,在保证散热能力的同时可以有效地节省空间.然后再根据冷却系统的流量,对水泵进行选型,将水泵的额定流量减少为原车试验型号的50%,在减少流量的同时水泵的功率也随之降低.由于原车的风扇根本没有进行工作,在正常情况下,热量全部都由散热器流向环境,因此在优化时,我们根据设计规范来选择风机的流量、风压、功率等,可以根据风机的类型和性能曲线选择风机,使所选风机在系统中处于最佳工况.图7 电机出水口的冷却水温度图8 散热器进出口的冷却水温比较图9 高温环境下电机出水口的冷却水温度图10 高温环境下散热器进出口的冷却水温度此外,水冷系统的控制策略也调整如表3所示.图11 高温环境下电池包内各模块的温度图12 高温环境下电池包内部的平均温度图13 爬坡工况下散热器进出口的冷却水温度图14 爬坡工况下电池包内部的平均温度在对参数进行重新设计匹配后,我们仍然采用FTP-72工况进行仿真计算.经过优化后的水冷系统仿真结果如图7和图8所示.由上图可以看出,通过散热器的冷却水温度下降约11℃左右,完全可以满足整车的散热需求.冷却水经过电机后的温度仍然不太高,不到60℃,根据控制策略的要求,冷却风扇仍然没有工作.因此在接下来的优化中,我们可以采用更加恶劣的工况,考察车辆散热系统的能力.4.2 高温环境下热管理系统的优化我们考察恶劣工况,设置环境温度为40℃.在高温环境下整车不需要再向乘员舱供暖,反而需要向乘员舱制冷,因此冷却系统的散热量更大.仍然采用FTP-72工况,当环境温度为40℃时,其他的参数和条件和上文的仿真不变.但是控制策略调整为:在环境温度为40℃时,完全关闭支路小循环,使所有的冷却水都通过散热器进行散热.经过一个循环工况后,电机出水口的冷却水温度如图9所示.由图9可以看出,虽然外界环境温度升高至40℃,但是在循环工况下,电机出水口的冷却水温度仍然不足60℃,说明整套冷却系统具有很好的散热性能,能够保证电机和其他发热部件的正常工作.散热器进出口的冷却水温度如图10所示.由图10可以看出,根据高温环境所制定的控制策略,温控阀门始终全开,冷却水全部通过散热器进行冷却,散热器进出水口的冷却水温度差最大约为10℃.在此高温条件下,散热器进口的冷却水温仍然低于60℃,不需要打风扇就能够满足散热量.风扇可以作为备用条件,在高温且高速或者爬坡等工况下,可以打开风扇,加强散热器的散热.对电池包而言,外界环境温度40℃时,电池的工作性能将会受到一定的影响,必须使风机满负荷工作,将电池模块产生的热量尽快散到大气中,才能保持电池的性能.电池包内各模块的温度和平均温度如图11和图12所示.从上图可以看出,在高温环境下,电池模块的平均温度不超过47℃,其中电池包出风口处模块的温度最高,进风口第2个模块的温度最低,但各个模块的温度差最高为1℃,温度一致性较好.4.3 爬坡工况下热管理系统的优化在上文研究的基础上,选择具有一定坡度的路况进行仿真.在 NEDC循环工况下,环境温度为40℃,道路坡度在3% ~4%,部分路段达到5%左右,考察电动汽车的动力性能和冷却效果.在外界环境温度为40℃条件下,冷却水全部经过散热器散热.在此工况下,散热器进出口的冷却水温度如图13所示.从上图可以看出,在高温环境下,车辆在爬坡道路时,散热器的最大温差约为5℃左右.散热器进口温度低于65℃,能满足热管理的要求.电池包内部的平均温度变化如图14所示.由图14可知,在外界环境为40℃时,车辆运行NEDC工况并有爬坡道路时,电池包内部的平均温度约升高10℃,最高温度接近50℃.此时对电池的性能有较大的影响,长时间运行在高温状态下,会对锂离子电池的寿命产生严重影响,并存在安全隐患.这说明高温爬坡工况下,风冷系统已不太适合电池包的热管理,不能很好地冷却电池包,应该采用水冷方式或者其他冷却方式来设计电池包的热管理系统.5 总结本文基于AMESim软件,建立了完整的纯电动汽车的热管理系统模型,并通过整车实验采集温度数据对仿真结果进行验证,结果证实实验结果与仿真结果基本一致,表明该仿真模型对于整车的仿真和冷却系统的热量管理具有较高的精度.其次,在此模型的基础上,分别对水冷系统、高温环境下热管理系统及爬坡工况下热管理系统进行了优化设计.与此同时,本文对热管理系统的控制策略也进行了优化,使得热管理系统能适应不同的运行工况和环境温度.本文基于AMSim软件对纯电动汽车的热管理系统进行优化设计的方法为研究和开发纯电动汽车的热管理系统提供了思路和参考.参考文献:[1]车杜兰.电动汽车锂离子电池包热特性研究与优化设计[D].武汉:武汉理工大学,2009.12.[2]陈磊涛,许思传,常国峰.混合动力汽车动力电池热管理系统流场特性研究[J].汽车工程,2009(3):224-227.[3]南金瑞,孙逢春,王建群.纯电动汽车电池管理系统的设计及应用[J].清华大学学报(自然科学版),2007(47):1831-1834.[4]钟韵.基于AMESim的发动机冷却系统的仿真分析[J].汽车节能,2008.1.。

吉利银河l7热管理原理吉利银河发动机热管理原理一、吉利银河发动机概述吉利银河系列发动机是一款由我国吉利控股集团自主研发的高性能发动机。

它涵盖了多种型号,包括汽油机、柴油机和混合动力发动机,广泛应用于各类汽车、工程机械和农业机械等领域。

吉利银河发动机以其卓越的性能、高效的动力和节能环保等优点,受到了国内外市场的广泛认可。

二、发动机热管理的重要性及作用发动机热管理是指对发动机温度的监测、控制和优化,以确保发动机在最佳温度范围内运行,从而提高其工作效率、减少能耗和排放、延长使用寿命。

在汽车、工程机械等机械设备中,发动机的热管理对于确保设备的正常运行和性能至关重要。

通过有效的热管理,可以解决因发动机过热或过冷而导致的性能下降、可靠性降低等问题,从而提高设备的整体性能和可靠性。

三、吉利银河发动机热管理系统吉利银河发动机热管理系统主要由以下几个部分组成:1. 温度传感器:用于监测发动机的工作温度,为控制系统提供实时数据。

2. 冷却系统:通过冷却液、散热器和风扇等部件,对发动机进行散热,以保持其正常工作温度。

3. 加热系统:在冷启动时,通过加热部件对发动机进行预热,以减少磨损和提高效率。

4. 控制系统:根据温度传感器提供的数据和设定的温度范围,自动调节冷却系统和加热系统的运行状态,实现对发动机温度的精确控制。

这些组成部分协同工作,实现对吉利银河发动机温度的实时监测和控制。

通过调节冷却液流量、风扇转速等参数,可以有效地将发动机温度维持在最佳工作范围内,从而提高其性能和可靠性。

四、热管理原理及关键技术1. 工作过程:吉利银河发动机热管理系统的核心是温度传感器和控制系统。

温度传感器实时监测发动机的工作温度,并将数据传输给控制系统。

控制系统根据设定的温度范围和实际温度,通过调节冷却系统和加热系统的运行状态,实现对发动机温度的精确控制。

在这个过程中,控制系统会不断优化调节策略,以保证发动机始终处于最佳工作温度范围。

2. 控制方式:吉利银河发动机热管理系统的控制方式主要有两种:开环控制和闭环控制。

AUTO TIME187AUTO AFTERMARKET | 汽车后市场时代汽车 吉利帝豪EV450电动汽车热管理系统控制策略与故障检修王景智广东轻工职业技术学院 广东省广州市 510300摘 要: 纯电动汽车热管理系统整体结构复杂,控制策略各异,故障检修难度较高。

本文以主流纯电动汽车—吉利帝豪EV450为例,剖析其热管理系统的组成结构与工作原理,对其配备的电池智能热管理系统ITCS 2.0控制策略进行分析,并对其热管理系统两例典型的故障进行检修,为电动汽车热管理系统故障诊断及排除提供参考。

关键词:EV450 热管理系统 电池智能热管理 控制策略纯电动汽车热管理系统性能的好坏直接影响车辆的续航里程,是电动汽车的核心管理系统之一。

纯电动汽车热管理系统通常包括电驱动系统、驾乘舱和动力电池的热管理,由于电动汽车热管理系统组成部件多,电驱动系统和动力电池对温度的控制要求更高,电动汽车热管理系统控制策略相对于传统燃油车更为复杂。

吉利帝豪电动汽车的热管理系统是目前主流电动汽车中较为先进的热管理系统,下面对吉利帝豪EV450电动汽车热管理的组成结构与工作原理、控制策略进行剖析,结合热管理系统常见故障的检修归纳其检修的基本流程。

1 吉利EV450电动汽车热管理系统组成与工作原理吉利帝豪EV450电动汽车热管理系统分为三个部分:驾乘舱热管理、动力电池热管理、电驱动系统热管理[1]。

1.1 驾乘舱热管理驾乘舱热管理如图1所示,制冷系统由电动涡旋式压缩机、平行流式冷凝器、层叠式蒸发器和H 型膨胀阀等组成,采用的制冷剂是R134a。

在H 型膨胀阀的前端设置有制冷管路电磁阀,在驾乘舱不需要制冷时电磁阀关闭,切断通向蒸发器的制冷回路。

由于没有发动机,驾乘舱制热靠液暖电加热PTC 来实现。

需要制热时,热管理控制器控制PTC 加热器(HVH)工作,控制三通电磁阀WV1的1、2号管路接通,PTC 加热水泵驱使经PTC 加热后的冷却液流进空调箱的加热芯体,实现采暖。

新能源车热管理:电子水泵和电子油泵电子水泵全面替代机械水泵1三种冷却方式冷却方式依据其介质不同,可分为风冷、水冷、油冷。

新能源汽车目前主要采用水冷和油冷。

水冷是最广泛的冷却方式。

水冷系统一般由水冷机壳、水泵、散热器、管道等部件组成,其工作原理是,在水泵的推动下,水流通过冷却物体表面,在吸收了热量后,再回到散热器将热量散发到大气中。

水冷系统散热效率较高,技术难度较低,已实现大规模产业化。

新能源车电机功率密度要求提高,油冷技术将成为趋势。

①水冷属于间接冷却:随着电机功率密度提升,水冷不足以达到良好的散热效果,需要提供直接冷却热源来提升冷却效率,而油本身不导电不导磁,对电机磁路无影响,可作为电机直接冷却热源。

②油作为冷却介质的优势:油的沸点高、凝点低、高温不易沸腾、低温不易凝结,适用范围更广阔,且不易相变;③有利于电机与变速箱的集成,提高轴承的润滑冷却效果、环境温度较低时加热变速箱油提高润滑搅拌效率。

2机械水泵的工作原理及构成汽车动力系统的水冷系统为强制循环水冷系统。

发动机水冷系统利用水泵提高冷却液的压力,强制冷却液在发动机中循环流动。

随发动机负荷和水温的大小,节温器改变冷却液的流量和循环路线,从而保证发动机在适宜的温度下工作减少燃料消耗和机件的磨损。

主要组成部分为:①散热器:散热器即水箱,分为纵流式和横流式两种。

大多数新型轿车均采用横流式散热器,这可以使发动机罩的外廓较低,有利于改善车身前端的空气动力性。

②膨胀水箱:水箱的上部用一个较细的软管与水箱的加水管相连,底部通过水管与水泵的进水侧相连接,通常位置略高于散热器把冷却系变成永久性封闭系统,避免空气进入,使冷却系中水、汽分离,保持系统内压力稳定,提高了水泵的泵水量。

③水泵:对冷却液加压,保证其在冷却系统中循环流动。

④风扇:当风扇旋转时吸进空气使其通过散热器,以增强散热器的散热能力,加快冷却液的冷却速度。

⑤节温器:随发动机负荷和水温的大小而自动改变冷却液的流量和循环路线,保证发动机在适宜的温度下工作,减少燃料消耗和机件的磨损。