型煤生产线工艺流程

- 格式:doc

- 大小:21.00 KB

- 文档页数:3

型煤加工生产工艺型煤的加工生产一直都是人们关注的热点之一,那么,型煤加工生产工艺是什么呢?型煤的生产方法可分为粘结剂成型和无粘结剂成型两大类。

粘结剂成型是研究时间最长、应用最广的成型方法。

这种方法主要用于无烟煤、烟煤和年老褐煤的成型。

目前,世界上绝大多数型煤厂都采用粘结剂成型的方法生产型煤。

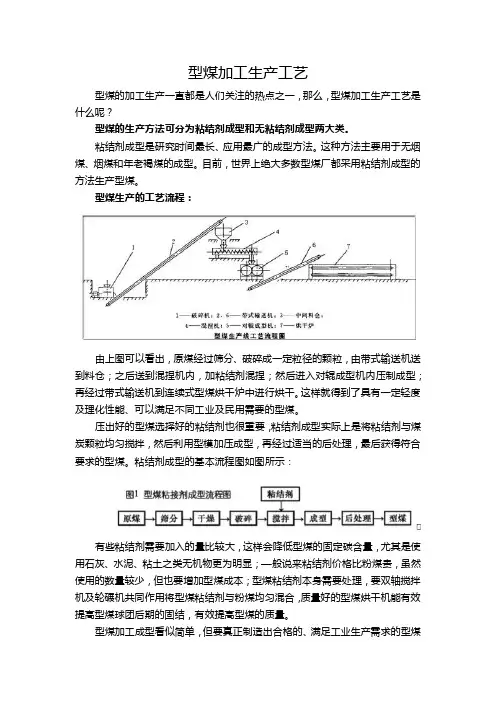

型煤生产的工艺流程:由上图可以看出,原煤经过筛分、破碎成一定粒径的颗粒,由带式输送机送到料仓;之后送到混捏机内,加粘结剂混捏;然后进入对辊成型机内压制成型;再经过带式输送机到连续式型煤烘干炉中进行烘干。

这样就得到了具有一定轻度及理化性能、可以满足不同工业及民用需要的型煤。

压出好的型煤选择好的粘结剂也很重要,粘结剂成型实际上是将粘结剂与煤炭颗粒均匀搅拌,然后利用型模加压成型,再经过适当的后处理,最后获得符合要求的型煤。

粘结剂成型的基本流程图如图所示:有些粘结剂需要加入的量比较大,这样会降低型煤的固定碳含量,尤其是使用石灰、水泥、粘土之类无机物更为明显;—般说来粘结剂价格比粉煤贵,虽然使用的数量较少,但也要增加型煤成本;型煤粘结剂本身需要处理,要双轴搅拌机及轮碾机共同作用将型煤粘结剂与粉煤均匀混合,质量好的型煤烘干机能有效提高型煤球团后期的固结,有效提高型煤的质量。

型煤加工成型看似简单,但要真正制造出合格的、满足工业生产需求的型煤却绝非易事。

首先,要有性能可靠的生产设备做保证,洛阳亚联重型机械设计的型煤生产线较好地满足了这一要求,各主要生产设备的生产能力匹配、中间贮料环节安排得当、物流通畅,达到了连续生产的目的。

中国是世界上最大的煤炭生产国和消费国,一次能源消费结构中,煤炭占76.1%,煤炭用于燃料的部分占总产量的90%以上,其中发电占28.6%,工业锅炉、窑炉占40%,民用燃料占18.9%。

这种以煤为主的能源结构,在今后相当长的时间内仍不会改变。

因此,型煤加工生产前景十分可观。

型煤生产安全操作规程●型煤机组操作工安全操作规程1、操作工必须熟练把握型煤生产线技术操作规程,严格按照技术操作规程进行操作。

2、得到班长指令开机方可开启生产线,开机前必须先按电铃,提示将要开机(两声长铃)。

3、如遇堵料、漏料、皮带跑偏等专门情形,必须赶忙停机。

4、负责清理操作台和周围卫生,做到无灰尘、无杂物。

5、下班后,必须关闭总电源开关,确认无误后方可离岗。

●型煤上料工安全操作规程1、上岗前必须按规定佩戴好劳动爱护用品。

2、工作前行检查自己使用的工具是否完好无损,如发觉问题应及时处理好,原则不准操作。

3、在焦油渣翻卸时,应站到有力位置,以免油渣卸下时,发生烫伤事故。

4、往搅拌机送料时,注意工具搅拌机的高低度,以免发生气器与工具的磨撞。

5、在作业中严禁说笑打闹乱扔工具,以免伤人。

6、交接班前必须认真打扫作业现场,保持工作现场卫生洁净。

●型煤皮带工安全操作规程1、上岗前必须穿戴好劳动爱护用品。

2、接班前第一认真检查各部位设备是否正常,发觉问题及时上报处理。

3、不得随意关启运转皮带按钮,要时刻注意皮带运转是否正常,发觉问题及时处理。

4、皮带运转时,严禁站人或从上面跨过。

5、如发觉皮带有专门和故障时,必须第一停机,然后进行处理。

6、所有操作人员在工作时,必须认真进行操作,不准7、严禁用皮带运送各种工具和物件。

●型煤运油工安全操作规程1、上岗前佩戴好劳动爱护用品。

2、工作前认真检查所用的工具是否处于良好。

3、装油、卸油时,注意油的温度,防止发生烫伤和四处喷溅。

4、装车时要精神集中,并认真按操作程序操作。

5、遇到上下坡和咱面不整时,推运油人员应互相照管,皮调一致,以免用力过程车把伤人。

6、在作业中,严禁说笑打闹和乱扔工具,防止砸伤和发生事故。

7、工作完后应半工具等物清理洁净。

8、推车人员在推车运行中要相互和谐防止翻车和发生其它意外。

9、注意安全防火,运油时严禁烟火,油渣周围为禁火区,禁止吸烟。

●型煤钳工巡全操作规程1、工作前按规定佩戴好劳动爱护用品,并把袖口和裤角扎好,不准有飘动部分。

型煤车间操作规程1:皮带机操作规程:(一)、岗位任务本岗位任务是保证皮带输送正常1。

操作人员上岗前穿戴好劳动保护用品,将长发挽入工作帽内,防止卷入皮带发生人身受伤事故。

2.开机前必须对设备进行全面检查,排除障碍物,做好开机准备工作,确认皮带上和皮带机部位无人方可开机;3。

开机前检查输送机的安全装置是否齐全,检查传动部位,改向滚筒及托辊等轴承润滑情况,严禁在无润滑油时运转;机架及紧固件是否有变形、松动现象,确认无误后方可开车。

多节皮带串联时,其开机的顺序是卸料端至喂料端依次启动。

4。

开动以后,先空转3~5min,检查各部运行是否正常,皮带有无打滑、刮卡及跑偏现象,如有及时调好。

如无异常方可载负荷运行.5. 运行中如发现皮带跑偏、打滑、乱跳等异常现象时,应及时进行调整。

皮带打滑时,严禁用脚蹬、手拉、压杆子、往转轮和皮带间塞东西等方法处理。

皮带松紧度不合适,要及时调整拉紧装置.6。

运行中要注意检查电动机、变速箱、传动齿轮、轴承轴瓦、联轴器、传动皮带、滚筒、托辊等是否正常;7. 巡检和操作时,禁止从皮带上方跨越、皮带下方穿越通过,所有安全防护罩和安全栏杆必须保证牢固可靠;上下楼梯巡查时,要扶好楼梯扶手,防止滑倒跌伤。

8。

设备运行时,严禁用手触摸设备的运转部位,严禁在皮带下打扫卫生和清料。

9.皮带运行中或停机时,严禁人员在皮带上行走或休息10.设备出现异常或故障时,要在设备停止运转并切断电源的状态下进行,严禁边运转边维修.11.往皮带上加料一定要均匀,防止加料过多,压死皮带,影响机械安全运转。

12.停机前要首先停止给料,待皮带上的物料全部卸完后,才能停机。

多节皮带串联时,其停机顺序是从喂料端至卸料端依次停机。

13.停机后在检查机械各部的同时,必须做好清扫工作,并认真填写设备运转记录。

二、设备维护保养制1、负责对所有皮带机以及附加设备的维护保养2、各皮带机的各活动部位,润滑点保证润滑良好,运转自如.3、各减速机每轮白班检查油位一次,发现缺油及时补足。

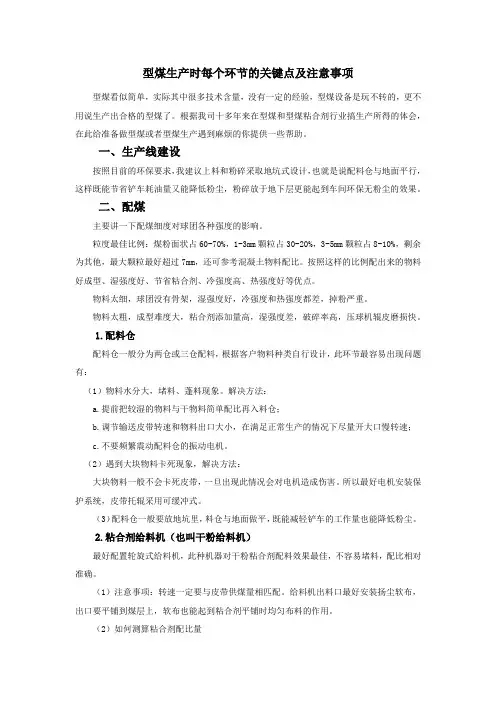

型煤生产时每个环节的关键点及注意事项型煤看似简单,实际其中很多技术含量,没有一定的经验,型煤设备是玩不转的,更不用说生产出合格的型煤了。

根据我司十多年来在型煤和型煤粘合剂行业搞生产所得的体会,在此给准备做型煤或者型煤生产遇到麻烦的你提供一些帮助。

一、生产线建设按照目前的环保要求,我建议上料和粉碎采取地坑式设计,也就是说配料仓与地面平行,这样既能节省铲车耗油量又能降低粉尘,粉碎放于地下层更能起到车间环保无粉尘的效果。

二、配煤主要讲一下配煤细度对球团各种强度的影响。

粒度最佳比例:煤粉面状占60-70%,1-3mm颗粒占30-20%,3-5mm颗粒占8-10%,剩余为其他,最大颗粒最好超过7mm,还可参考混凝土物料配比。

按照这样的比例配出来的物料好成型、湿强度好、节省粘合剂、冷强度高、热强度好等优点。

物料太细,球团没有骨架,湿强度好,冷强度和热强度都差,掉粉严重。

物料太粗,成型难度大,粘合剂添加量高,湿强度差,破碎率高,压球机辊皮磨损快。

1.配料仓配料仓一般分为两仓或三仓配料,根据客户物料种类自行设计,此环节最容易出现问题有:(1)物料水分大,堵料、蓬料现象。

解决方法:a.提前把较湿的物料与干物料简单配比再入料仓;b.调节输送皮带转速和物料出口大小,在满足正常生产的情况下尽量开大口慢转速;c.不要频繁震动配料仓的振动电机。

(2)遇到大块物料卡死现象,解决方法:大块物料一般不会卡死皮带,一旦出现此情况会对电机造成伤害。

所以最好电机安装保护系统,皮带托辊采用可缓冲式。

(3)配料仓一般要放地坑里,料仓与地面做平,既能减轻铲车的工作量也能降低粉尘。

2.粘合剂给料机(也叫干粉给料机)最好配置轮旋式给料机,此种机器对干粉粘合剂配料效果最佳,不容易堵料,配比相对准确。

(1)注意事项:转速一定要与皮带供煤量相匹配。

给料机出料口最好安装扬尘软布,出口要平铺到煤层上,软布也能起到粘合剂平铺时均匀布料的作用。

(2)如何测算粘合剂配比量一种方法是根据皮带秤调节粘合剂配比量;另外一种是根据粉碎后煤粉所在皮带的运行速度测算:a.固定皮带转速测出3分钟皮带所带动的煤粉重量(取下称重);b.确定粘合剂配比量(比如2%);c.调整干粉给料机转速,当给料机3分钟时所给出的粘合剂正好是3分钟皮带所处煤粉的2%时,此时确定干粉给料机转速即为配比量2%的比例。

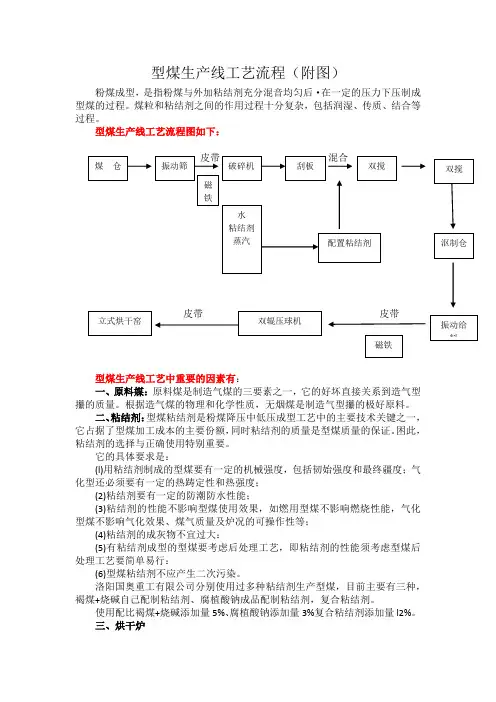

型煤生产线工艺流程(附图)粉煤成型,是指粉煤与外加粘结剂充分混音均匀后·在一定的压力下压制成型煤的过程。

煤粒和粘结剂之间的作用过程十分复杂,包括润湿、传质、结合等过程。

型煤生产线工艺流程图如下:皮带型煤生产线工艺中重要的因素有:一、原料媒:原料煤是制造气煤的三要素之一,它的好坏直接关系到造气型攥的质量。

根据造气煤的物理和化学性质,无烟煤是制造气型攥的极好原料。

二、粘结剂:型煤粘结剂是粉煤降压中低压成型工艺中的主要技术关键之一,它占据了型煤加工成本的主要份额,同时粘结剂的质量是型煤质量的保证。

困此,粘结剂的选择与正确使用特别重要。

它的具体要求是:(l)用粘结剂制成的型煤要有一定的机械强度,包括韧始强度和最终疆度;气化型还必须要有一定的热踌定性和热强度;(2)粘结剂要有一定的防潮防水性能;(3)粘结剂的性能不影响型煤使用效果,如燃用型煤不影响燃烧性能,气化型煤不影响气化效果、煤气质量及炉况的可操作性等;(4)粘结剂的成灰物不宜过大:(5)有粘结剂成型的型煤要考虑后处理工艺,即粘结剂的性能须考虑型煤后处理工艺要简单易行:(6)型煤粘结剂不应产生二次污染。

洛阳国奥重工有限公司分别使用过多种粘结剂生产型煤,目前主要有三种,褐煤+烧碱自己配制粘结剂、腐植酸钠成品配制粘结剂,复合粘结剂。

使用配比褐煤+烧碱添加量5%、腐植酸钠添加量3%复合粘结剂添加量l2%。

三、烘干炉型煤的烘干也是生产型煤的重要环节,绝不能忽视,它直接关系到型煤产品的质量和数量。

辊压成型后的型煤到成品有两种方式,即免烘干和烘干形式,前者需进行养护或凉晾干,这就需要时间,由于成型后不能很快烘干,既影响型煤强度及质量,又影响产量,用这种方法很难满足生产。

鉴于这种情况,大多数型煤厂采取上烘干设备,虽然一次投资较大.但产量高可达到设计能力,并提高产品质量。

型煤干燥时对干燥设备的要求:(1)操作稳定,连续运行;(2)温度调节方便:(3)汗燥时间调节方便;(4)热能利用率高燃料消耗少动力消耗少;(5) 安全可靠、维护方便。

型煤生产工艺、设备及操作参数(2010-09-03 15:14:36)转载▼标签:杂谈1 型煤生产工艺、设备及操作参数引言中国是世界上最大的煤炭生产国和消费国,一次能源消费结构中,煤炭占76.1%,煤炭用于燃料的部分占总产量的90%以上,其中发电占28.6%,工业锅炉、窑炉占40%,民用燃料占18.9%。

这种以煤为主的能源结构,在今后相当长的时间内仍不会改变。

由于直接燃煤每年排放到大气中的烟尘及二氧化硫量分别为l314万t及l622万t。

因此,我国大气污染主要是燃煤引起的煤烟型污染。

1995年中国环境状况公报指出,据87个城市对大气中总悬浮微粒的监测,45个城市年日均值超过国家二级标准,占监测城市数的51.7%。

据88个城市对二氧化硫的监测,超过年日均值国家二级标准的城市48个,占监测城市数的54.4%。

当前,污染物排放总量不断增加,污染范围继续扩大,环境恶化趋势仍在加剧,一些地方环境污染和生态破坏已经成为制约经济发展、影响社会稳定和威胁人民健康的重要因素。

在中国,控制煤烟型污染,改善大气环境质量,最现实可行的办法是发展洁净煤技术。

型煤技术则是投资少、见效快、符合中国国情的洁净煤技术之一。

1995年8月29日公布的《中华人民共和国大气污染防治法》明文规定,“要推广型煤的生产和使用”,“对市区内的民用炉灶,限期实现燃用固硫型煤或其他清洁燃料,逐步替代直接燃用原煤。

”因此,型煤的开发及生产技术日益得到加强及推广。

实践证明,燃用锅炉型煤可提高锅炉热效率,节煤率约20%,烟尘排放量可减少90%以上,固硫率约50%,及苯并(a)芘减少约50%以上,使环境质量有明显的改善。

随着采煤机械化程度的不断提高,粉煤占原煤总产量的比例已高达60%以上。

中国目前的小化肥厂及供燃料气的煤气发生炉均需要块煤作燃料,故块煤的供需矛盾日益加剧。

为了充分利用粉煤资源,气化型煤的开发与生产受到了用户的普遍欢迎。

实践证明,气化型煤可获得与块煤相当的产气量及气体组成,且操作稳定,技术可行,可代替块煤用于煤气发生炉中。

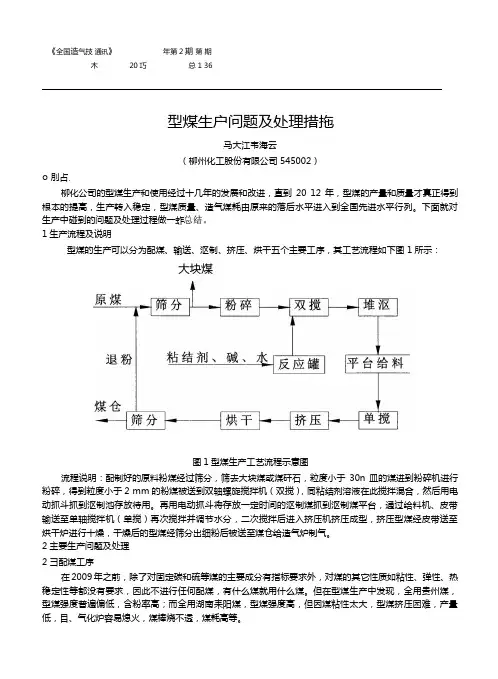

《全国造气技通讯》年第2期第期木20巧总 1 36型煤生户问题及处理措拖马大江韦海云(柳州化工股份有限公司545002)o 刖占柳化公司的型煤生产和使用经过十几年的发展和改进,直到20 12年,型煤的产量和质量才真正得到根本的提高,生产转入稳定,型煤质量、造气煤耗由原来的落后水平进入到全国先进水平行列。

下面就对生产中碰到的问题及处理过程做一蚱1生产流程及说明型煤的生产可以分为配煤、输送、沤制、挤压、烘干五个主要工序,其工艺流程如下图1所示:大块煤图1型煤生产工艺流程示意图流程说明:配制好的原料粉煤经过筛分,筛去大块煤或煤矸石,粒度小于30n皿的煤进到粉碎机进行粉碎,得到粒度小于2 mm的粉煤被送到双轴螺旋搅拌机(双搅),同粘结剂溶液在此搅拌混合,然后用电动抓斗抓到沤制池存放待用。

再用电动抓斗将存放一定时间的沤制煤抓到沤制煤平台,通过给料机、皮带输送至单轴搅拌机(单搅)再次搅拌并调节水分,二次搅拌后进入挤压机挤压成型,挤压型煤经皮带送至烘干炉进行十燥,干燥后的型煤经筛分出细粉后被送至煤仓给造气炉制气。

2主要生产问题及处理2彐配煤工序在2009年之前,除了对固定碳和硫等煤的主要成分有指标要求外,对煤的其它性质如粘性、弹性、热稳定性等都没有要求,因此不进行任何配煤,有什么煤就用什么煤。

但在型煤生产中发现,全用贵州煤,型煤强度普遍偏低,含粉率高;而全用湖南耒阳煤,型煤强度高,但因煤粘性太大,型煤挤压困难,产量低,目、气化炉容易熄火,煤棒烧不透,煤耗高等。

2009年6月份左右,我们开始用两种煤搭配使用。

当时关注的主要是型煤的制作质量和含硫量,在贵州煤屮加了20%以上的湖南耒阳煤,型煤的强度会明显提高,但超过70%时就会出现挤压困难的情况,所以贵州煤与湖南煤的比例在3:1、1:3之间,用得最多的是]:1,这样型煤的制作质量有较提高,抗压强度基本能稳定在80%(400N)以匕含粉率人幅下降,由原来的25%下降到巧%左右。

浅谈型煤制作王志勇我国大多数中小型合成氨生产厂家,以优质块煤为原料,而优质块煤资源日趋紧张,且价格不断攀升。

这不仅给生产厂家带来了较大的影响,且严重制约了企业的进一步发展。

如何实现原料本地化及就地取材已成为中小氮肥厂发展过程中的崭新课题。

用廉价的粉煤来代替价格高昂的块煤,降低生产成本,提高经济效益,已成为中小氮肥厂目前所面临的生死攸关的问题。

采用粉煤资源加工成型煤代替块煤制气更是我国常压固定床间歇制气工艺发展趋势的要求。

型煤就是把粉煤通过粘合剂粘合,经机械压制成不同形状的块煤。

目前较为成熟的型煤是煤棒和煤球。

无论是煤棒还是煤球的制作,从工艺上讲,看似简单,并非复杂,只不过就是将经过粉碎的原煤通过加液搅拌、存贮,然后经成型机成型即可。

其实无论煤棒还是煤球的制作,都涉及到了几大学科的内容。

能满足常压固定床间歇制气工艺要求的型煤,其显著特点就是固定碳含量要高,机械强度及热稳定性要好,化学活性要良好。

制作出能够满足常压固定床间歇制气工艺要求的型煤,一般要把好三关:原料选择关、粘合剂配制关、粉煤成型关。

1 原料选择关原料煤的选择应优先考虑煤的水分、灰分、挥发分、固定碳及灰熔点等五项关键指标。

否则将严重影响将来的燃烧效果和气化效率。

其中煤的水分和挥发分应引起格外重视。

煤的水分有外表的吸附游离水与存在于煤矿物质中的结晶水组成,在燃烧气化的过程中,过高的挥发分及结晶水的急剧析出,将破坏型煤的热稳定性和热强度,易使型煤在炉内粉化与塌陷形成床层阻力。

过高的游离水将使型煤在炉内糗焦联接易架空。

2 粘合剂配制关型煤粘合剂必须保证型煤的冷强度与热稳定性、热强度与活性,能使煤粒之间相粘连的介质即型煤粘合剂必定先对煤粒表面有一定的浸润性:型煤粘合剂要对煤粒产生粘合作用,先将煤粒进行很好的湿润,使粘质分子和煤粒分子真正充分接触,才能为机械结合和物理化学结合创造好的条件。

目前作为型煤的粘合剂多采用腐殖酸系列。

腐殖酸钠粘合剂制取工艺流程如下:褐煤→粉碎机→加水、纯碱、开蒸汽在提取桶中不停搅拌→待用。

简述广聚备煤车间工艺流程一、原料准备广聚备煤车间的工艺流程以煤炭为原料,首先需要对原料进行准备。

常见的煤炭种类有无烟煤、褐煤和烟煤等,根据所需产品的不同,选择合适的煤种。

同时,还需对原料进行粉碎、筛分等预处理工序,以确保原料的均匀性和适宜性。

二、煤炭干燥在广聚备煤车间工艺流程中,煤炭干燥是一个重要的工序。

通过煤炭干燥,可以降低煤的含水率,提高煤的燃烧效率。

常用的煤炭干燥设备有煤气炉、煤炭干燥机等。

在煤炭干燥过程中,需要控制好温度和湿度,以保证煤炭的质量和稳定性。

三、煤炭破碎煤炭破碎是广聚备煤车间工艺流程中的重要环节。

通过破碎设备对煤炭进行粉碎,使其颗粒大小更加均匀细小,以便后续的加工和利用。

常用的煤炭破碎设备有锤式破碎机、颚式破碎机等。

四、煤炭筛分在煤炭破碎后,需要对煤炭进行筛分。

通过筛分设备,将不同粒径的煤炭分离出来,以满足不同产品的需求。

常见的筛分设备有振动筛、滚筒筛等。

筛分过程中,需要根据产品要求和煤炭的性质,选择合适的筛孔大小和筛分方式。

五、煤炭磁选煤炭磁选是广聚备煤车间工艺流程中的重要环节之一。

通过磁选设备,可以去除煤炭中的石块、金属等杂质,提高煤炭的纯净度和利用价值。

常见的磁选设备有湿式磁选机、干式磁选机等。

磁选过程中,需要根据煤炭的磁性和磁选机的性能,调节磁场强度和磁选时间,以达到最佳的分离效果。

六、煤炭浮选煤炭浮选是广聚备煤车间工艺流程中的关键环节之一。

通过浮选设备,可以将煤炭中的有用矿物质与无用矿物质分离,从而提高煤炭的品位和利用价值。

常见的浮选设备有浮选机、气浮机等。

在浮选过程中,需要根据煤炭的浮选性质和浮选机的性能,调节药剂种类和用量,控制浮选时间和浮选速度,以获得理想的浮选效果。

七、煤炭脱水煤炭脱水是广聚备煤车间工艺流程中的一项重要工序。

通过脱水设备,可以降低煤炭的含水率,减少煤炭中的水分对后续加工和利用的影响。

常见的脱水设备有压滤机、离心机等。

在脱水过程中,需要控制好脱水速度和脱水效果,以确保煤炭的质量和稳定性。

型煤生产线工艺流程(附图)

粉煤成型,是指粉煤与外加粘结剂充分混音均匀后·在一定的压力下压制成型煤的过程。

煤粒和粘结剂之间的作用过程十分复杂,包括润湿、传质、结合等过程。

混合

皮带

型煤生产线工艺中重要的因素有:

一、原料媒:原料煤是制造气煤的三要素之一,它的好坏直接关系到造气型攥的质量。

根据造气煤的物理和化学性质,无烟煤是制造气型攥的极好原料。

二、粘结剂:型煤粘结剂是粉煤降压中低压成型工艺中的主要技术关键之一,它占据了型煤加工成本的主要份额,同时粘结剂的质量是型煤质量的保证。

困此,粘结剂的选择与正确使用特别重要。

它的具体要求是:

(l)用粘结剂制成的型煤要有一定的机械强度,包括韧始强度和最终疆度;气化型还必须要有一定的热踌定性和热强度;

(2)粘结剂要有一定的防潮防水性能;

(3)粘结剂的性能不影响型煤使用效果,如燃用型煤不影响燃烧性能,气化型煤不影响气化效果、煤气质量及炉况的可操作性等;

(4)粘结剂的成灰物不宜过大:

(5)有粘结剂成型的型煤要考虑后处理工艺,即粘结剂的性能须考虑型煤后处理工艺要简单易行:

(6)型煤粘结剂不应产生二次污染。

洛阳国奥重工有限公司分别使用过多种粘结剂生产型煤,目前主要有三种,褐煤+烧碱自己配制粘结剂、腐植酸钠成品配制粘结剂,复合粘结剂。

使用配比褐煤+烧碱添加量5%、腐植酸钠添加量3%复合粘结剂添加量l2%。

三、烘干炉

型煤的烘干也是生产型煤的重要环节,绝不能忽视,它直接关系到型煤产品的质量和数量。

辊压成型后的型煤到成品有两种方式,即免烘干和烘干形式,前者需进行养护或凉晾干,这就需要时间,由于成型后不能很快烘干,既影响型煤强度及质量,又影响产量,用这种方法很难满足生产。

鉴于这种情况,大多数型煤厂采取上烘干设备,虽然一次投资较大.但产量高可达到设计能力,并提高产品质量。

型煤干燥时对干燥设备的要求:

(1)操作稳定,连续运行;

(2)温度调节方便:

(3)汗燥时间调节方便;

(4)热能利用率高燃料消耗少动力消耗少;

(5) 安全可靠、维护方便。

目前烘干技术有3种:第一种为隧道翻板式烘干窑炉,生产能力尚可,但由于配热风技才和工人操作技术掌握不好,容易着火。

第二种为隧道小车式烘干窑

炉,此种炉产量低,用人工多,较落后。

第三种为立式干燥炉,其优点是投资少,占地面积小,无机械磨损和维修费用低,热效率高,是目前较理想的烘干炉。