氯化氢合成炉工作原理

- 格式:docx

- 大小:37.06 KB

- 文档页数:2

专业资料山东东营拓宇化工技术有限公司副产蒸汽HCL合成炉系统方案设计江苏苏宇化工设备有限公司2014-2-16目录一、项目要求及报价二、副产蒸汽氯化氢合成炉行业发展情况1、氯化氢合成系统副产中低压蒸汽基本原理2、国内氯化氢合成炉副产蒸汽现状及特点3、新型副产蒸汽氯化氢合成炉的特点三、副产蒸汽氯化氢合成炉主要设备及工艺流程Ⅰ、合成炉主要设备1、副产蒸汽氯化氢合成炉主体2、汽包3、预热器Ⅲ、副产蒸汽氯化氢合成炉系统工艺流程:1、氯化氢合成及冷却流程。

2、副产蒸汽流程。

3、循环水流程。

四、自动控制系统1、自动点火系统2、自动联锁保护系统3、氢气、氯气自动配比控制4、汽包部分的自动控制五、节能减排及经济效益以及安全分析六、主要性能指标七、副产蒸汽HCL合成炉主要设备。

1、副产蒸汽HCL合成炉系统主要设备一览表2、提供的备品备件及易耗品包括灯头、防爆膜、四氟密封材料等一、项目要求及报价根据贵公司的要求:按合成炉每天产60吨HCl的采购条件,要求设计副产蒸汽的HCL合成炉,其副产蒸汽压力达到0.4-1.4MPa。

装置操作操作弹性为:50%~110%;装置操作时间:8000小时/年。

副产蒸汽氯化氢合成炉系统单套含税价228万元(详见副产蒸汽HCL合成炉系统主要设备一览表)。

二、副产蒸汽氯化氢合成炉行业发展情况1、氯化氢合成系统副产中低压蒸汽基本原理氯气与氢气反应生成氯化氢时伴随释放出大量反应热:0.5H2十0.5Cl2=HCL+22.063Kca1/mol,即每合成1千克气态氯化氢放出605.11 Kcal热量。

氯气与氢气在合成炉内以燃烧形式反应生成氯化氢,火焰中心区温度达到2500℃以上,生成的氯化氢气体温度在2000℃以上,这些热量相当可观,完全可以用来副产蒸汽。

2、国内氯化氢合成炉副产蒸汽现状及特点对于氯化氢合成中的热能利用,国内经历了以下阶段。

第一代是使用钢制水夹套氯化氢合成炉副产热水。

这种钢合成炉在炉顶部和底部容易受腐蚀,使用寿命短,副产的热水应用范围有限,目前已经基本被淘汰。

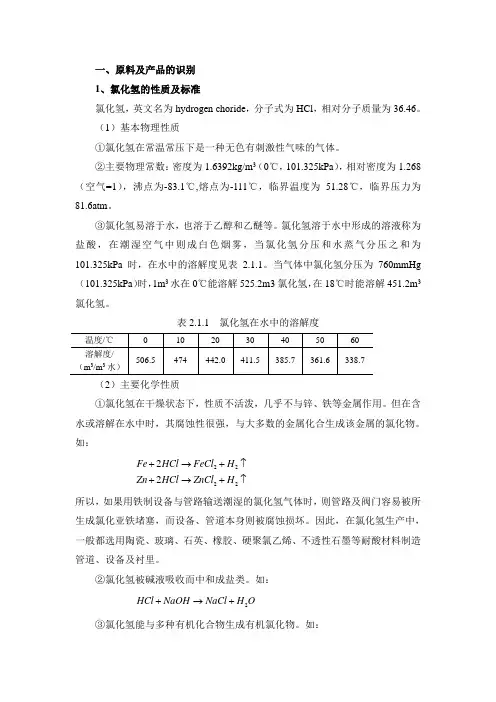

一、原料及产品的识别 1、氯化氢的性质及标准氯化氢,英文名为hydrogen choride ,分子式为HCl ,相对分子质量为36.46。

(1)基本物理性质①氯化氢在常温常压下是一种无色有刺激性气味的气体。

②主要物理常数:密度为1.6392kg/m 3(0℃,101.325kPa ),相对密度为1.268(空气=1),沸点为-83.1℃,熔点为-111℃,临界温度为51.28℃,临界压力为81.6atm 。

③氯化氢易溶于水,也溶于乙醇和乙醚等。

氯化氢溶于水中形成的溶液称为盐酸,在潮湿空气中则成白色烟雾,当氯化氢分压和水蒸气分压之和为101.325kPa 时,在水中的溶解度见表2.1.1。

当气体中氯化氢分压为760mmHg (101.325kPa )时,1m 3水在0℃能溶解525.2m3氯化氢,在18℃时能溶解451.2m 3氯化氢。

表2.1.1 氯化氢在水中的溶解度温度/℃ 0 10 20 30 40 50 60 溶解度/(m 3/m 3水)506.5474442.0411.5385.7361.6338.7(2)主要化学性质①氯化氢在干燥状态下,性质不活泼,几乎不与锌、铁等金属作用。

但在含水或溶解在水中时,其腐蚀性很强,与大多数的金属化合生成该金属的氯化物。

如:222222Fe HCl FeCl H Zn HCl ZnCl H +→+↑+→+↑所以,如果用铁制设备与管路输送潮湿的氯化氢气体时,则管路及阀门容易被所生成氯化亚铁堵塞,而设备、管道本身则被腐蚀损坏。

因此,在氯化氢生产中,一般都选用陶瓷、玻璃、石英、橡胶、硬聚氯乙烯、不透性石墨等耐酸材料制造管道、设备及衬里。

②氯化氢被碱液吸收而中和成盐类。

如:2H C l N aO H N aC l H O+→+③氯化氢能与多种有机化合物生成有机氯化物。

如:2223H C l C H C H C l +→(3)产品标准(某厂标准) ①纯度93.5%~95.5%(体积分数)。

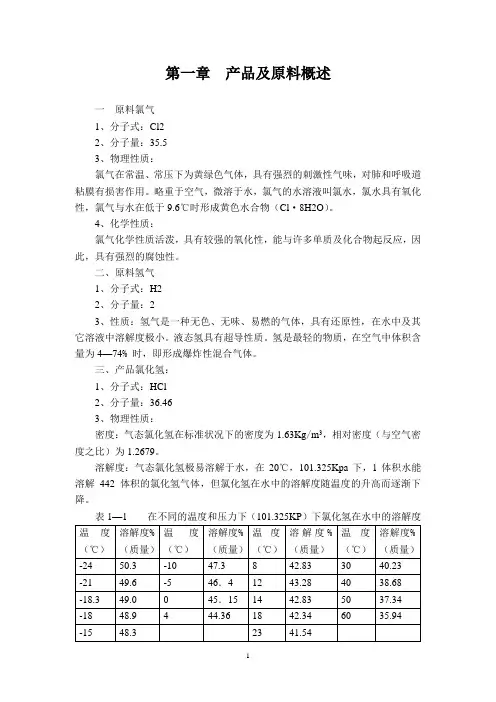

第一章产品及原料概述一原料氯气1、分子式:Cl22、分子量:35.53、物理性质:氯气在常温、常压下为黄绿色气体,具有强烈的刺激性气味,对肺和呼吸道粘膜有损害作用。

略重于空气,微溶于水,氯气的水溶液叫氯水,氯水具有氧化性,氯气与水在低于9.6℃时形成黄色水合物(Cl·8H2O)。

4、化学性质:氯气化学性质活泼,具有较强的氧化性,能与许多单质及化合物起反应,因此,具有强烈的腐蚀性。

二、原料氢气1、分子式:H22、分子量:23、性质:氢气是一种无色、无味、易燃的气体,具有还原性,在水中及其它溶液中溶解度极小。

液态氢具有超导性质。

氢是最轻的物质,在空气中体积含量为4—74%时,即形成爆炸性混合气体。

三、产品氯化氢:1、分子式:HCl2、分子量:36.463、物理性质:密度:气态氯化氢在标准状况下的密度为1.63Kg/m3,相对密度(与空气密度之比)为1.2679。

溶解度:气态氯化氢极易溶解于水,在20℃,101.325Kpa下,1体积水能溶解442体积的氯化氢气体,但氯化氢在水中的溶解度随温度的升高而逐渐下降。

表1—1 在不同的温度和压力下(101.325KP)下氯化氢在水中的溶解度4、化学性质:(1)、氯化氢为共价极性分子,化学性质活泼,具有强烈的腐蚀性,但在较高温度特别是在最高露点108.65℃以上时,几乎对碳钢无显著腐蚀作用,若温度保持在108.65—250℃之间,氯化氢对碳钢的腐蚀速度可保持在适度的范围之内。

另外,石英、石棉、酚醛树脂、耐酸陶瓷、耐酸人造树脂、塑料以及一些金属合金比较耐氯化氢气体的腐蚀。

(2)、加聚反应氯化氢气体再有机合成中的一类主要反应为加成反应═CHCL→ CH—CHCL nCH≡CH+HCL→nCH2此反应为工业制PVC的基本反应,氯化氢工段合成氯化氢的目的也在于此。

四、产品盐酸氯化氢的水溶液,即盐酸,是一种重要的工业原料和化学试剂,用于制造各种氯化物,常用的浓盐酸的质量百分数为37% ,密度1.1g.cm-1,浓度12mol.l-1.工业上生产的盐酸质量浓度为31% ,可广泛用于冶金工业中金属清洗,电力工业中锅炉除垢。

年产10万吨氯碱车间氯化氢合成⼯段的初步设计_毕业论⽂设计(此⽂档为word格式,下载后您可任意编辑修改!)摘要本设计是以氯化氢为产品,年产10万吨氯碱车间氯化氢合成⼯段的初步设计。

说明书⾸先阐述了合成氯化氢的意义与作⽤,国内外氯化氢合成的研究现状以及发展前景。

其次介绍了本设计的设计依据,⼚址选择,原材料及产品规格。

确定⼯艺路线,⼯艺流程的简述,以及整个⽣产过程的物料和热量衡算。

对氯化氢合成炉、吸收器以及解析塔等主要设备进⾏了计算以及相应的选型,并综合各⽅⾯因素对车间布置,⾃动控制,安全和环境保护⼯程以及公⽤⼯程进⾏了合理的设计。

完成了20000字的设计说明书,同时对⽣产流程图,车间平⽴⾯布置图以及主体设备图进⾏了绘制。

关键词:氯化氢;氯碱;合成;⼯艺路线AbstractHydrogen chloride is the product of the the design, the preliminary design of an annual output of 100,000 tons of chlor-alkali workshop chloride Section. Manual first expounded the significance and role of the synthesis of chloride, chloride synthesis of current research and development prospects at basis of the design, site selection, raw material and product specifications. Determine the process route, a brief description of the process, as well as material and process. Hydrogen chloride synthesis furnace, the main equipment of the absorber, as well as analytical tower were calculated and the corresponding selection, and integration of various factors on the plant layout, automatic control, safety and environmental protection engineering and public works for a reasonable design. Completed a 20,000-word design specification, flow chart of production workshop and facade layout and the main equipment Figure drawing.Keywords: Hydrogen chloride; Chlor-alkali; Synthesis;Process route⽬录摘要 (I)ABSTRACT............................................................................................................................................... I I 第1章总论 (1)1.1概述 (1)1.1.1⽣产的意义与作⽤ (1)1.1.2国内外的现状及发展前景 (1)1.1.3产品的性质与特点 (2)1.1.4产品的⽣产⽅法概述 (3)1.2设计依据 (4)1.3⼚址选择 (4)1.4设计规模与⽣产制度 (4)1.4.1设计规模 (4)1.4.2 ⽣产制度 (5)1.5 原料与产品规格 (5)1.5.1 主要原料规格及技术指标 (5)1.5.2 产品规格 (6)1.6 经济核算 (6)第2章⼯艺设计和计算 (7)2.1 ⼯艺原理 (7)2.2 ⼯艺路线的选择 (8)2.3 ⼯艺流程简述 (9)2.3.1 ⼯艺流程⽰意图 (9)2.3.2 ⼯艺流程简述 (9)2.4 物料衡算 (10)2.4.1 ⽣产能⼒及原料氯⽓与氢⽓量的计算 (10) 2.4.2 合成炉的物料衡算 (10)2.4.3 降膜吸收器的物料衡算 (13)2.4.4 解吸塔的物料衡算 (14)2.4.5 尾⽓吸收塔的物料衡算 (15)2.5 热量衡算 (16)2.5.1 合成炉的热量衡算 (16)2.5.2 ⽯墨冷却器的热量衡算 (22)2.5.3降膜吸收器的热量衡算 (24)2.5.4解吸塔的热量衡算 (26)2.5.5 尾⽓吸收塔的热量衡算 (27)2.5.6⽯墨换热器的热量衡算 (29)2.5.7盐⽔⽯墨冷却器的热量衡算 (30)2.6 Aspen模拟 (31)2.6.1全流程的Aspen模拟图 (31)2.6.2氯化氢合成炉的Aspen模拟图 (31)2.6.3降膜吸收器的Aspen模拟图 (32)第3章设备选型 (35)3.1 关键设备的计算 (35)3.1.1合成炉炉体直径的计算 (35)3.1.2合成炉换热⾯积的计算 (35)3.1.3合成炉炉⾼的计算 (39)3.1.4合成炉灯头尺⼨的计算 (39)3.1.5爆破膜尺⼨的计算 (42)3.1.6 厚度的计算 (43)3.1.7 封头的选择及计算 (44)3.2 其他设备的计算及选型 (45)3.2.1⽯墨冷却器的计算及选型 (45)3.2.2降膜吸收器的计算及选型 (46)3.2.3 尾⽓吸收塔的计算及选型 (47)3.2.4解吸塔的计算及选型 (48)3.2.5⽯墨换热器的计算及选型 (49)3.2.6盐⽔⽯墨冷却器的计算及选型 (52)第4章设备⼀览表 (53)第5章车间设备布置 (54)第6章⾃动控制 (55)第7章安全和环境保护 (57)7.1 安全 (57)7.2 三废产⽣情况 (58)7.3 三废处理情况 (58)第8章公⽤⼯程 (58)8.1 供⽔ (58)8.2 供电 (59)8.3 供暖 (59)8.4 通风 (60)参考⽂献 (60)致谢 (61)第1章总论1.1概述1.1.1⽣产的意义与作⽤⼯业上⽤电解饱和⾷盐⽔的⽅法来制取NaOH、Cl2、H2,并以它们为原料⽣产⼀系列化⼯产品,称之为氯碱⼯业。

HCl合成氯化氢合成条件氯化氢的合成是在特制的合成炉中进行的。

未了确保产品中不含有游离氯,氢气要较氯气过量15%~20%。

实际生产的炉中火焰温度在200℃左右。

由于反应是一个放热反应,为了不使反应温度过高,工业生产通过控制氯气和氢气的流量和在壁炉外夹套间通冷却水的办法控制氯化氢出炉温度小于350℃。

在生产中为确保安全生产,要求氢气纯度不小于98%和含氧不大于0.4%;氯气纯度不小于65%和含氢不大于3%。

1.3 氯化氢合成工艺氯化氢合成方程式:Cl2+H2→2HCl氯气经涡轮流量计计量氯气(氯气含量97%,压力为0.5MPa)含量进入氯气缓冲罐。

氢气经涡轮流量计计量氢气(含量98%,压力为0.09MPa)含量经分水罐脱水与循环氢经涡轮流量计进入氢气缓冲。

经过计量的氯气和氢气进行流量调节,调节氯气和氢气的比值为1:1.04~1.10(体积比),送入二合一氯化氢石墨合成炉进行反应,反应生成的热量通过合成炉夹套中的循环水带走,反应生成氯化氢气体,通过3.6米长的石墨套管冷却器,氯化氢气体温度降到165℃以下,送入石墨冷却器用循环水冷却,冷却后氯化氢气体温度降至45℃左右,通入机前深冷气经冷冻水进一步冷却到-20℃ ~-30℃脱水。

冷冻后的氯化氢气体经除雾器脱除氯化氢气体中的雾滴后,经机前加热器加热到15~25℃后,进入氯化氢压缩机使氯化氢气体加压到0.3~0.4MPa,后经缓冲罐(V-103)缓冲进入氯化氢深冷器,氯化氢气体冷却到-15~-25℃,脱除氯化氢气体中的酸水,在进入V-105缓冲脱除氯化氢气体夹带的雾滴,氯化氢气体经加热的(E-106)加热后进入流化床供流化床反应使用。

氯化氢合成工艺流程来自氯氢处理岗位干燥后合格的氯气、氢气由缓冲罐上放空调节阀稳压并经流量计计量后,氯气经支管调节阀、点火阀、切断阀,氢气经支管调节阀、点火阀、逆止阀、切断阀及阻火器与氯气按C12:H =1.00:1.05~1.00:1.10的配比经灯头进入合成炉(多余的氢气放空处理),在灯头上合成燃烧。

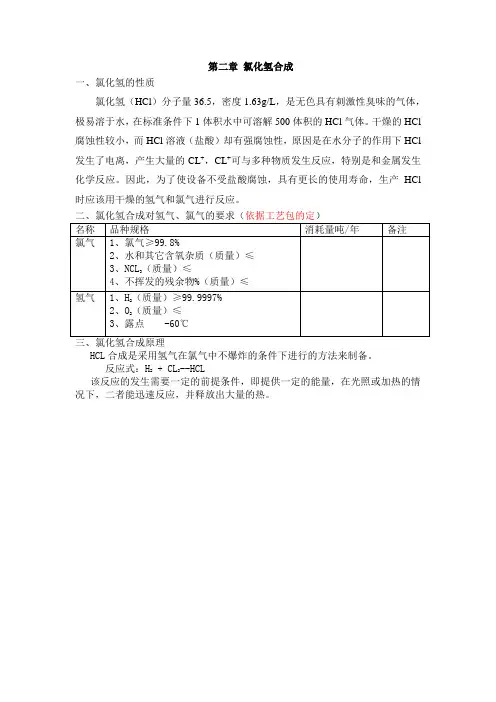

第二章氯化氢合成一、氯化氢的性质氯化氢(HCl)分子量36.5,密度1.63g/L,是无色具有刺激性臭味的气体,极易溶于水,在标准条件下1体积水中可溶解500体积的HCl气体。

干燥的HCl 腐蚀性较小,而HCl溶液(盐酸)却有强腐蚀性,原因是在水分子的作用下HCl 发生了电离,产生大量的CL+,CL+可与多种物质发生反应,特别是和金属发生化学反应。

因此,为了使设备不受盐酸腐蚀,具有更长的使用寿命,生产HCl 时应该用干燥的氢气和氯气进行反应。

二、氯化氢合成对氢气、氯气的要求(依据工艺包的定)名称品种规格消耗量吨/年备注氯气1、氯气≥99.8%2、水和其它含氧杂质(质量)≤3、NCL3(质量)≤4、不挥发的残余物%(质量)≤氢气1、H2(质量)≥99.9997%2、O2(质量)≤3、露点 -60℃三、氯化氢合成原理HCL合成是采用氢气在氯气中不爆炸的条件下进行的方法来制备。

反应式:H2 + CL2--HCL该反应的发生需要一定的前提条件,即提供一定的能量,在光照或加热的情况下,二者能迅速反应,并释放出大量的热。

四、氯化氢合成工艺流程及设备 1、氯化氢合成工艺流程图防爆膜排放 去尾气淋洗塔 CDI 回收氢电解氢回收自用或处理去三氯氢硅合成炉氯气氢气缓冲罐 HCL 贮罐 水冷器 氯气缓冲罐HCL 合成炉 阻火器 空冷器 HCL 空冷器 废HCL 缓冲罐 盐酸槽氯化氢合成是由两套相同的合成炉系统,H2、CL2缓冲罐,事故排放接收设备组成(其中H2、CL2缓冲罐及事故排放装置为两套合成炉系统共用)。

来自氯碱装置的氢气及从三氯氢硅合成工序返回的循环氢气输送入氢气缓冲罐。

出氢气缓冲罐的氢气分别去两条生产线的氯化氢合成炉01R0301a。

来自液氯汽化工序的氯气穿过01V0302氯气缓冲罐,分别去两条生产线的氯化氢合成炉01R0301a。

经缓冲罐后的氯气和氢气分别经过氯气阻火器和氢气阻火器,然后按一定的流量比进入氯化氢合成炉01R0301,在炉内进行燃烧,生成氯化氢气体,生成的HCL经管道冷却和水冷却器(01E0301a\b),进入HCL缓冲罐(01V0303a\b),然后送到三氯氢硅合成工序。

第二章氯化氢合成一、氯化氢的性质氯化氢(HCl)分子量36.5,密度1.63g/L,是无色具有刺激性臭味的气体,极易溶于水,在标准条件下1体积水中可溶解500体积的HCl气体。

干燥的HCl 腐蚀性较小,而HCl溶液(盐酸)却有强腐蚀性,原因是在水分子的作用下HCl 发生了电离,产生大量的CL+,CL+可与多种物质发生反应,特别是和金属发生化学反应。

因此,为了使设备不受盐酸腐蚀,具有更长的使用寿命,生产HCl 时应该用干燥的氢气和氯气进行反应。

二、氯化氢合成对氢气、氯气的要求(依据工艺包的定)名称品种规格消耗量吨/年备注氯气1、氯气≥99.8%2、水和其它含氧杂质(质量)≤3、NCL3(质量)≤4、不挥发的残余物%(质量)≤氢气1、H2(质量)≥99.9997%2、O2(质量)≤3、露点 -60℃三、氯化氢合成原理HCL合成是采用氢气在氯气中不爆炸的条件下进行的方法来制备。

反应式:H2 + CL2--HCL该反应的发生需要一定的前提条件,即提供一定的能量,在光照或加热的情况下,二者能迅速反应,并释放出大量的热。

四、氯化氢合成工艺流程及设备 1、氯化氢合成工艺流程图防爆膜排放 去尾气淋洗塔 CDI 回收氢电解氢回收自用或处理去三氯氢硅合成炉氯气氢气缓冲罐 HCL 贮罐 水冷器 氯气缓冲罐HCL 合成炉 阻火器 空冷器 HCL 空冷器 废HCL 缓冲罐 盐酸槽氯化氢合成是由两套相同的合成炉系统,H2、CL2缓冲罐,事故排放接收设备组成(其中H2、CL2缓冲罐及事故排放装置为两套合成炉系统共用)。

来自氯碱装置的氢气及从三氯氢硅合成工序返回的循环氢气输送入氢气缓冲罐。

出氢气缓冲罐的氢气分别去两条生产线的氯化氢合成炉01R0301a。

来自液氯汽化工序的氯气穿过01V0302氯气缓冲罐,分别去两条生产线的氯化氢合成炉01R0301a。

经缓冲罐后的氯气和氢气分别经过氯气阻火器和氢气阻火器,然后按一定的流量比进入氯化氢合成炉01R0301,在炉内进行燃烧,生成氯化氢气体,生成的HCL经管道冷却和水冷却器(01E0301a\b),进入HCL缓冲罐(01V0303a\b),然后送到三氯氢硅合成工序。

氯化氢石墨副产蒸汽合成炉的应用与出现的问题介绍了氯化氢二合一副产蒸汽合成炉装置的生产工艺,运行中出现的一些问题和解决方法。

根据装置的实际运行情况表明,氯化氢副产蒸汽合成炉具有明显的经济效益和社会效益。

标签:副产蒸汽;氯化氢石墨合成炉;利用能源我公司从1986年引进第一套一万吨/年产离子膜烧碱开始,氯化氢工段的合成炉经历了普通不带夹套冷却器的碳钢合成炉、带夹套冷却器的碳钢合成炉以及带冷却夹套的石墨合成炉过程。

单台带夹套碳钢合成炉生产能力比较低,在合成炉内氯气和氢气的燃烧时,反应热传递给合成炉夹套中的循环水,增加了循环水温度,在夏季由于循环水温度的增高,影响了整個装置的满负荷生产。

2009年我公司扩产购进了六台二合一氯化氢石墨副产蒸汽合成炉,并于2010年11月顺利投产,经过近三年来使用,六台氯化氢石墨副产蒸汽合成炉生产运行较好,并且合成炉副产出的蒸汽已经应用到其他工段。

1 氯化氢二合一副产蒸汽合成炉的生产工艺主要包含氯化氢合成气的生产;同时又能生产出低压蒸汽。

首先,氢气经过氢气过滤器脱出氢气中夹带的部分水蒸气,送到氯化氢合成炉的氢气入口调节阀;氯气经过氯处理的五个玻璃钢塔的干燥脱水处理后,送到氯化氢合成炉氯气调节阀;通入的氯气和氢气经过调节阀按一定的比例在蒸汽合成炉炉底灯头处充分混合后燃烧,炉膛内产生的氯化氢气经过炉顶部的块孔式石墨初步冷却,再经过合成炉外部的一级、二级石墨冷却器的二次冷却后,直接送聚氯乙烯合成工段生产氯乙烯,或送降膜吸收器中生产盐酸。

副产蒸汽是在合成炉的夹套层中产生的。

夹套中的无离子水吸收氢气、氯气的燃烧反应热,使夹套中无离子水逐渐沸腾蒸发,产生的蒸汽在夹套层顶部排出,用于烧碱装置一次盐水化盐和聚氯乙烯装置聚合工段汽提塔使用;在冬天一部分副产蒸汽还用于生产厂房采暖。

2 生产运行情况新上的六台氯化氢二合一副产蒸汽合成炉运行近3年的时间,生产运行平稳,蒸汽合成炉的氯化氢合成气质量较好,能满足后续生产要求,副产蒸汽也能够被有效的利用。

氯化氢合成炉燃烧废氢气生产蒸汽河南永银化工实业有限公司烧碱分厂,投运南通星球石墨公司氯化氢石墨合成炉4台,原设计为3台合成炉运行一台备用,由于PVC装置长期停运,烧碱分厂HCl合成系统一直处于低负荷运行状态,大量氢气放空,造成资源浪费,经公司批准将1#合成炉改造为燃氢炉,生产蒸汽,供烧碱装置使用。

一、生产原理空气中的氧气与氢气燃烧生成水蒸气并产生大量的热。

反应方程式:2H2 + O2 → 2H2O + 285.83KJ/mol氢气、空气(含氧21%)的配比通常为1:3~4.5(体积),控制乏气氧含量不低于2.5%,含氢小于0.4%。

如比例过大,氢气不能完全燃烧,乏气中含氢高,易发生爆炸危险。

如比例过小,乏气量加大,乏气带出的热量增加,降低蒸汽产率。

二、改造工艺说明1.配风系统:利用新增的罗茨鼓风机提供燃烧配风,采用DN150管道连接到进合成炉前的氯气总管手动截止阀后,通过原氯气进炉流量计、流量自动调节阀、自动切断阀和进炉手阀,根据实际的配比量,通过DCS调节风机电机供电频率改变转速控制空气流量,进入合成炉石英灯头处与氢气充分混合燃烧,燃烧乏气经降膜吸收后排空,产生的蒸汽并入低压管网。

2.冷凝水排放:由于氢氧燃烧生成物为水蒸汽,合成炉的乏气出口会产生大量的冷凝水需要外排,将原合成炉出口排水管道改为DN50,增加排水能力,并连接到新增5m高(密封压力为50KPa)的倒淋水封自动排放,同时把经一级膜吸产生的冷凝水也引入水封外排。

3.氢气系统维持原状不变。

4.安全连锁:考虑生产安全,增加罗茨风机的运行状态与氢气自控切断阀的连锁保护,当风机运行频率低于5Hz时,连锁关闭连锁关闭氢气自控截断阀(HV- 5459A),其它连锁控制方案不变。

三、燃氢HCl合成炉开车点火1.确认准备工作完毕,1#合成炉汽包水位正常,循环水进、回水阀门打开并供应正常,具备开车条件。

2.确认炉内含氢等分析指标达到开车标准。

3.确认倒淋水封已补水完成,打开1#合成炉出口、一级石墨吸收器下酸管至倒淋水封的排水手阀。

氯化氢合成、冷冻工艺介绍第一章氯化氢合成岗位任务1.氯化氢合成的任务调节氢气与氯气配比,通过燃烧合成合格的氯化氢气体,供转化工序使用,或用水吸收制成合格的盐酸。

2.罐区岗位任务将转化回收酸及二合一工业酸回收至罐区贮槽,然后利用二合一工业酸将回收酸配制成浓度≥28%的盐酸送盐酸解析。

第二章氯化氢合成岗位工作原理1.反应方程式H2+Cl2 2HCl↑+44.126J2H2+O2 2H2O+Q3Cl2+2Fe 2FeCl3+Q2.氢气的纯度对合成反应的影响如果氢气纯度低,氢气中必定含有较多的空气和水分。

当氢气中含氧达到5%以上时则形成氢气与氧气的爆炸混合物,不利于安全生产。

氢气中含少量水分,虽然可以促进氢气与氯气的合成反应,但含水分过高则会造成合成炉等设备的腐蚀。

此外,更重要的是,氢气纯度(主要含氮气、氧气)将影响到合成和干燥后产品氯化氢的纯度,降低石墨换热器的传热系数,最终影响到氯乙烯合成和精馏系统的收率。

造成精馏尾气放空惰性气体量和含氯乙烯与乙炔浓度的增加。

3.氯气的纯度对合成反应的影响若氯气纯度低,氯气中必定含有较多的氢气与水分,当氯气中含氢量达到5%以上时,则形成氢气与氯气的爆炸混合物,不利于安全生产。

含水分和纯度对氯乙烯生产的影响如2所述4.氢气与氯气的配比对合成反应的影响根据氢气与氯气反应方程式,两者理论是按照1﹕1分子比合成的,但工业上都是控制氢气过量的。

一般在氯化氢合成中控制分子比为氢气﹕氯气=(1.05~1.1)﹕1。

在合成盐酸的合成炉中,氢气过量还多些。

氢气过量最多不能超过10%,不然会造成产品氯化氢纯度下降,乃至影响氯乙烯收率。

而氢气过量超过20%则有可能形成爆炸混合物,不利于安全生产。

但如果氯气过量,则游离氯易与炉壁以及冷却管等反应生成黄色结晶氯化铁而腐蚀设备。

游离氯还将在降膜式吸收塔中与水反应生成次氯酸,对不透性石墨起缓慢的局部氧化作用。

即使少量的游离氯,也将在氯乙烯合成的混合器中与乙炔发生气相反应,生成极易爆炸的氯乙炔,造成氯乙烯合成系统的爆炸。

氯化氢合成炉腐蚀原因与缓蚀措施作者:李建忠来源:《中国化工贸易·下旬刊》2019年第12期摘要:目前氯碱化工企业生产过程中最常用的是通过氯化氢合成炉来进行生产,但是影响氯化氢合成炉使用效率最突出的问题是合成炉的腐蚀现象,因此本文主要通过对合成炉腐蚀现象产生原因进行具体说明,然后找到缓蚀的措施,从而提高其利用效率。

关键词:氯化氢合成炉;腐蚀原因;缓蚀随着国民经济的不断发展,化学工业也进入了一个新的发展时期。

尤其是在氯碱化工以及生物制药领域承担着越来越重要的作用。

目前生产聚氯乙烯的最重要的工艺手段就是采用氯化氢合成炉来生产。

比如现阶段发展较为迅速的位于黑龙江省的齐化集团,目前可以生产超过8000t/a,对于如此大规模的生产,采用工艺最多的依然是氯化氢合成炉来完成最后一道工序。

对于如何将氯化氢合成炉的寿命增加,并且可以减少其腐蚀的速度,使其可以扩大生产,花最小的成本来获得更大的利润,提高其整体的利用率是目前制约氯化氢合成炉大规模生产的重要因素。

因此本文为了更好的服务企业的生产,将从氯化氢合成炉入手,分析其腐蚀产生的原因,并且从原因入手来找到延缓氯化氢合成炉腐蚀的手段,从而可以让氯化氢合成炉的推广更加的便利。

1 氯化氢合成炉的腐蚀机理与工艺分析1.1 氯化氢合成炉的生产工艺分析氯化氢合成炉从字面意义上讲就是氯气和氢气发生化学发应生成氯化氢,这里面氯气的是十分精纯的,含量超过99.99%,而对于清洁能源氢气来说,氢气中所含的部分氧气和水分含量不超过10ppm,对于极限水来说,含量也是不超过400ppm,从而可以保证原料气氢气和氯气可以稳定的发生反应。

具体的生产工艺是将原料气体氯气和氢气首先要经过氢气阻火器,由于氯气是有害气体,并且氯气和氢气都是不能遇火的,遇见火容易发生反应产生有害气体,甚至会产生爆炸等不安全因素。

然后经过氯气阻火器,此设备依然是为了阻断氯气的燃烧产生有害气体污染环境。

并且氢气和氯气的比例为1:1,将两种气体进行等量的均匀混合,然后加热到一定温度,一般是2000℃到3000℃的高温下来进行混合,反应的过程中会产生大量的光和热,在反应发生的过程中需要降温,一般到下一阶段发应的过程中温度就可以降低到400-500℃以下,另外管道的末端还有冷凝器从而将合成炉所需要的氯化氢气体送入炉中。

氯化氢合成炉的腐蚀机理与设计对策熊洁羽王国军文颖频(江苏技术师范学院应用化学系, 江苏常州213001)摘要本文在分析氯化氢合成炉腐蚀机理的基础上提出了合成炉设计对策,包括根据炉体壁温约束条件确定适宜的合成炉气体出口温度和灯头中氯气喷射速度、进水口处炉体防腐及合成炉开车防腐技术方案。

经生产检验合成炉设计合理,操作稳定,使用寿命长。

关键词氯化氢合成炉;腐蚀机理;设计对策The Corrosion Mechanism and Design Strategyof Hydrogen Chloride SynthesizerXIONG Jie–yu WANG Guo-jun WEN Ying-pin(Department of Applied Chemistry,Jiangsu Teachers College of Technology, Jiangsu Changzhou 213001)Abstract This paper provide design strategy of the synthesizer in analysed corrosion mechanism of hydrogen chloride synthesizer. It is included determining adaptive gas exit temperature and the chlorine injection velocity in lamp adapter with bondage condition of synthesizer wall temperature, provided the mothballing technology scheme in inlet opening and when on stream. The practice production has proved that the synthesizer design was reasonable and the operation was stable.Key words hydrogen chloride synthesizer, corrosion mechanism, design strategy以海湖盐为原料的氯碱厂普遍采用燃烧合成法生产盐酸,鉴于钢制合成炉较石墨制三合一、二合一合成炉结构简单,易清理结垢和检修,且对原料氯气浓度、压力波动和气量无特殊要求,故多采用钢制水夹套式合成炉[1],其生产工艺流程见图1。

氯化氢合成炉工作原理

1.催化剂床:氯化氢合成炉内通常使用催化剂来催化反应。

催化剂能

够提高反应速率,降低反应温度,并提高选择性。

常见的催化剂包括氯化铁、氯化铜和活性炭等。

2.加热系统:合成炉内需要维持一定的反应温度。

加热系统通常采用

燃料燃烧产生的高温烟气,通过换热器将烟气的热量传递给反应器中的催

化剂床,使其达到所需的反应温度。

燃烧产生的烟气通常含有大量的氮气,可以起到稀释反应物、调节反应温度的作用。

3.控制系统:合成炉内氯化氢的产量和质量需要严格控制,因此通常

需要采用先进的自动控制系统。

控制系统可以实时监测和调整反应压力、

温度、进料比例等参数,以保证合成炉的稳定运行和高产出。

4.反应器:氯化氢合成炉的反应器通常采用垂直管状结构。

反应器内

部装有催化剂床,催化剂床通过与流动的氢气和氯气接触,催化产生氯化氢。

由于反应为放热反应,反应器内需要设置合适的冷却方案,将反应产

生的热量迅速带走,以防止过热。

在氯化氢合成过程中,还需要考虑以下几个因素:

1.反应温度:合成炉内的反应温度对于反应速率和产物质量有着重要

影响。

一般来说,较高的反应温度能够提高反应速率,但过高的温度可能

导致副反应的发生。

因此,需要选取适当的反应温度。

2.反应压力:反应压力是控制氯化氢产量的重要因素。

较高的反应压

力可以提高气相组分的浓度,从而促进氯化氢的生成。

但过高的压力会增

加设备投资和运行成本,需要在经济性和实际操作能力之间做出取舍。

3.催化剂选择:合适的催化剂选择可以显著提高氯化氢合成反应的效率和选择性。

常用的催化剂如氯化铁、氯化铜等都具有良好的催化活性。

正确的催化剂选择可以提高反应转化率和氯化氢纯度。

总之,氯化氢合成炉的工作原理是通过催化剂将氢气和氯气直接反应生成氯化氢。

合成炉通过加热系统和控制系统来维持反应所需的温度和压力,以及实现自动化的操作控制。

正确的参数控制和催化剂选择可以提高氯化氢的产量和质量。