光学冷加工光圈的识别及光胶上盘

- 格式:doc

- 大小:19.00 KB

- 文档页数:3

光学冷加工光圈的识别及光胶上盘光学冷加工光圈的识别在抛光的过程中,须用光学样板检查工件的面形精度--光圈、因此,正确的判断光圈的高低程度及局部误差的性质,对于修改工件面形偏差就是非常重要的。

所谓高光圈,就是指样板与工件中心接触,低光圈就是指样板与工件边缘接触。

并规定:高光圈(凸)为正偏差,低光圈(凹)为负偏差。

1 高低光圈的识别(1)按压法根据手持样板按压时干涉条纹移动方向,判断光圈的高低。

低光圈:条纹从边缘向中心收缩。

高光圈:条纹从中心向边缘扩散。

(2)点压法在光圈数少的情况下,可在样板的一侧施加压力,此时的判断为:低光圈:条纹的弯曲中心与移动方向一致。

高光圈:条纹的弯曲中心与移动方向相反。

(3)色序法在白光下观察时,也可按光圈颜色的序列来识别高低光圈,但不能判断光圈数。

低光圈:从中心到边缘的颜色序列为蓝红黄高光圈:从中心到边缘的颜色序列为黄红蓝2 光圈的度量(1)当光圈数N>1时,以有效检验范围内直径方向上最多光圈数的一半来度量,根据光圈数可以确定空气隙的大小。

用汞灯绿色光作为光源,这时每道圈对应的间隙可近似认为等于0、25微米,即四道圈约为1微米。

若采用氦氖激光作为单色光源,则每一圈约为0、316微米,即三道圈近似1微米。

生产上以自然光作为光源,一般以红色光圈计数较为方便,即表面上有几道红色光圈,就为几道光圈。

(2)当光圈数N<1时,对于大曲率半径球面或平面,通常以通过直径方向上干涉条纹的弯曲量(h)相对于条纹的间距(H)的比值(N)来度量,光圈数N=h/H对于较小曲率半径的球面,一般就是按光斑的大小与颜色的差异来估算的。

在自然光的照明下,当边缘接触,其颜色为灰白色时,则可根据中间颜色按绿黄到淡黄来确定光圈数。

3 象散偏差的识别与度量被检光学表面在两个相互垂直方向上光圈数不等所产生的偏差,被称为象散偏差4 局部偏差的识别与度量被检光表面在任一方向上光圈的局部不规则的程度,称为局部偏差光胶上盘简介光胶就是利用两个抛光面紧密贴合后分子引力的作用,将零件固定在光学工具上的一种方法。

冷加工工种技术业务理论考试试卷姓名:岗位:得分:_____________考试时间:90分钟试卷总分:100分(初级工60分及格;中级工70分及格;高级工85分及格。

)一.判断题对的打“∨”,错的打“×”。

(每题2分,共26分)1.光纤传像元件传像的基本原理:光在芯皮界面的全反射和光纤的规则排列()2.内圆切片机优点是切口平整,效率低,装夹方便,劳动强度低()3.粗磨时,由于进刀量多时加工效率就快,所以进刀量越多越好()4.使用周边加压法识别光圈时,条纹从边缘向中心收缩,说明是低光圈()5.工件加工时冷却液只起到冷却作用。

()6.检验光学零件表面质量,可用标准样板打光圈检测。

()7.精磨使用的金刚石丸片属于固着磨料。

()8.为控制和稳定抛光条件,工作场地应保持较为稳定的温度和湿度。

()9.千分尺使用前要先对零,测量时旋转尾部旋钮,发出两声喀嗒声即可。

()10.粗磨使用滚圆机加工外圆,磨削时砂轮与工件旋转轴形成90°角左右。

()11.磨棒时造成表面粗糙度不好的原因有砂轮颗粒度粗、进刀过快、磨削量大、砂轮钝化、冷却液不足。

()12.抛光胶又名抛光柏油,是由松香、沥青以不同的组成比例配制而成。

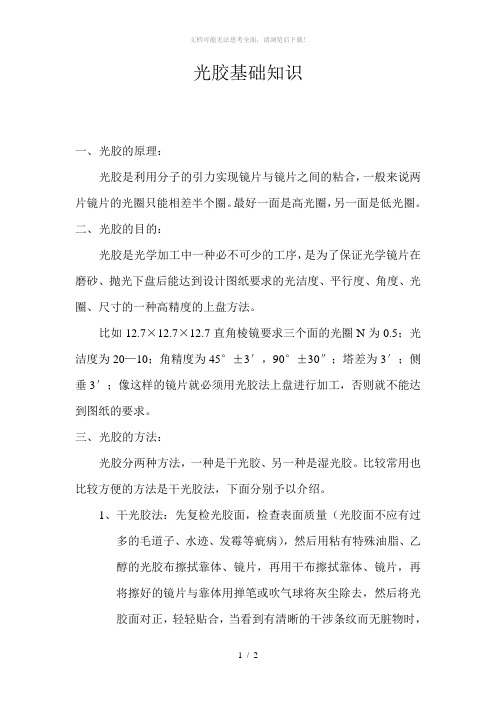

()13、下图a游标卡尺的读数是 10.44mm。

()(a)二.单项选择题(每题2分,共18分)1.下列哪种光纤元件能将输入端传递到输出端的图像进行放大或缩小()A.光纤面板B.纤维光锥C.光纤倒像器D.AVG2.使用外圆磨床磨棒,目前外圆磨床使用的砂轮是:()A、成型电镀砂轮B、金刚石砂轮C、碳化硅砂轮D、青铜砂轮。

3、面板毛坯经检测像位移是200μm,需对毛坯进行:()A.铣正B.磨边C.开球面D.修偏4.铣磨工件时,如果机器震动大,磨头松动,切削力过大,工件的被加工表面会产生()A.麻点B.平行差C.菊花纹D.锥度5.下列哪种溶剂能最好的溶解石蜡()A.汽油B.无水乙醇C.切削液D.去离子水6.现有一高度为15mm,直径φ35mm的工件,图纸尺寸标注表示外圆需加工至φ30mm,需选择下列哪种机器进行加工()A.半自动透镜铣磨机B.机械定心磨边机C.仿形机D.外圆磨床7.磨边后的倒像器从压屏退火出来送至冷加工,需要进行的下道工序是()A.精磨B.切片C.抛光D.检验8.下列哪种不是抛光时需要用到的辅料()A.聚氨酯片B.柏油C.氧化铈D.煤油9.光学符号中,符号N代表什么:()A、光圈数B、平面度C、光洁度D、同轴度三.多项选择题(每题2分,共10分)1.磨棒时造成玻璃棒断裂的原因有以下哪几种( )A.磨床砂轮表面不平B.磨削量过大C.夹紧压力不够大D.玻璃棒内部有裂纹2. 现有六段倒像器的屏段需进行切片,需选择的切片机和辅料分别是( )A.内圆切片机B.外圆切片机C.胶水D.石蜡3.磨边时,发现工件柱面有划伤现象,原因可能是()A.砂轮颗粒度不均B.机械定心磨边压力不当C.冷却液玻璃渣等杂质多D.进刀速度太慢4.凹面球面工件高光圈产生的原因是()A.抛光模曲率半径太大B.抛光模矢高大小C.摆幅太小D.主轴转速快,摆速太慢5.目前我公司常用的抛光方法有:( )。

光学冷加工抛光实习报告一、实习目的通过本次光学冷加工抛光实习,使我深入生产第一线进行观察和调查研究,获取必要的感性知识,全面了解光学冷加工的基本原理和操作流程,提高我的动手能力和实际操作技能,培养我严谨的科学态度和良好的职业道德。

二、实习内容本次实习主要涉及光学冷加工中的抛光工序,包括平面镜的抛光和棱镜的精磨。

实习过程中,我在老师的指导下,学习了光学零件的检验方法、抛光机的操作、抛光液的选择等方面的知识,并亲自动手进行抛光操作。

三、实习过程1. 平面镜的抛光平面镜的抛光是一个比较重要且难度较大的工序。

在抛光前,首先要了解光圈的检验原理,利用牛顿环来判断高光圈与低光圈。

操作时,将待加工的平面镜放置在抛光机的托盘上,涂上氧化剂,放上沥青盘,调整机床的摆幅,启动机床对零件的镜盘进行抛光。

在抛光过程中,每隔一定时间,我们必须对零件进行相应的自检,如零件的中心厚度、表面光洁度、光圈等。

如果发现不符合要求,需要及时调整抛光参数,如摆幅、转速、压力等,以达到预定的抛光效果。

2. 棱镜的精磨棱镜的精磨是另一个重要的工序。

在精磨过程中,首先要将棱镜放置在精磨机上,调整好位置和角度。

然后,选择合适的磨料和磨液,进行精磨。

在精磨过程中,要时刻注意棱镜的表面光洁度和形状,以确保精磨质量。

四、实习收获通过本次实习,我对光学冷加工抛光工艺有了更深入的了解,掌握了抛光机的操作方法、抛光液的选择技巧以及光学零件的检验方法等。

同时,我在实际操作中培养了严谨的科学态度和良好的职业道德,提高了自己的动手能力和实际操作技能。

五、实习总结本次光学冷加工抛光实习让我受益匪浅。

通过实习,我对光学冷加工的基本原理和操作流程有了全面了解,提高了自己的实际操作能力。

同时,实习过程中的团队协作和指导老师的悉心教诲,使我更加坚定了从事光学事业的信心。

在今后的学习和工作中,我将继续努力,为我国光学事业的发展贡献自己的力量。

光胶基础知识一、光胶的原理:光胶是利用分子的引力实现镜片与镜片之间的粘合,一般来说两片镜片的光圈只能相差半个圈。

最好一面是高光圈,另一面是低光圈。

二、光胶的目的:光胶是光学加工中一种必不可少的工序,是为了保证光学镜片在磨砂、抛光下盘后能达到设计图纸要求的光洁度、平行度、角度、光圈、尺寸的一种高精度的上盘方法。

比如12.7×12.7×12.7直角棱镜要求三个面的光圈N为0.5;光洁度为20—10;角精度为45°±3′,90°±30″;塔差为3′;侧垂3′;像这样的镜片就必须用光胶法上盘进行加工,否则就不能达到图纸的要求。

三、光胶的方法:光胶分两种方法,一种是干光胶、另一种是湿光胶。

比较常用也比较方便的方法是干光胶法,下面分别予以介绍。

1、干光胶法:先复检光胶面,检查表面质量(光胶面不应有过多的毛道子、水迹、发霉等疵病),然后用粘有特殊油脂、乙醇的光胶布擦拭靠体、镜片,再用干布擦拭靠体、镜片,再将擦好的镜片与靠体用掸笔或吹气球将灰尘除去,然后将光胶面对正,轻轻贴合,当看到有清晰的干涉条纹而无脏物时,轻轻一压,零件就光胶在靠体上了。

如发现有脏物或白点时,则应重新光胶。

为使光胶更加牢固,并防止水分渗入,在光胶接缝处涂以保护胶等。

2、湿光胶法:先复检光胶面,检查表面质量(光胶面不应有过多的毛道子、水迹、发霉等疵病),然后用粘有乙醇、乙醚混合液光胶布擦拭靠体、镜片,再用石油醚擦拭靠体、镜片,再将擦好的镜片与靠体用掸笔或吹气球将灰尘除去,然后将光胶面对正,轻轻贴合,当看到有清晰的干涉条纹而无脏物时,轻轻一压,零件就光胶在靠体上了。

如发现有脏物或白点时,则应重新光胶。

为使光胶更加牢固,并防止水分渗入,在光胶接缝处涂以保护胶等。

四、光胶的下盘方法:光胶下盘时可用木锤敲击工件或加温后取下工件,还可以用比较锋利的刀片轻轻地撬工件。

研磨加工基本知识讲义一、镜片加工流程及基本知识1、镜片加工流程:切削→研削→研磨→洗净2、切削的基本知识:切削:国内叫“粗磨”,国外叫NCG,为英文“球面创成”之缩写。

切削目的:去除材料硝材表面层,深度为0.5~0.6mm.。

由于硝材压型时精度不高,不加大加工余量就不能达到镜片所需尺寸(包括曲率、肉厚等)。

3、研削的基本知识:研削(也称精磨或砂挂),是镜片研磨前的极为重要的工序,研削加工的主要目的为:①加工出研磨工序所需要的表面精细度。

研削分为两道工序:A、第一道工序称S1,用1200#~1500#的钻石粒。

B、第二道工序称S2,用1500#~2000#的树指进行加工。

②加工出研磨工序所需要的球面精度。

③满足镜片中心肉厚要求,在规定的尺寸公差之内。

④研削品质的好坏对研磨后镜片的品质影响极大。

如研磨不良伤痕(キ)、砂目(ス)、肉厚、面不等不良均与研削有直接关系,研削品质的好坏决定研磨品质的优劣。

二、研磨加工基本知识:硝材在经过切削及研削,其基本尺寸及表面光洁度已经形成,但仍不能满足客户光学上的要求,必须进行研磨工序,研磨是获得光学表面的最主要的工序:1、研磨加工的目的:①去除精度的破坏层,达到规定的外观限度要求。

②精修面形,达到图面规置之不理的曲率半径R值,满足面本数NR要求及光圈局部允差(亚斯)的要求。

2、研磨的机理:①机械研削理论。

②化学学说。

③表面流动理论。

3、光圈的识别与度量(我们通常说的面即光圈)①什么是光圈?被检查镜片表面面形与标准曲率半径的原器面形有偏差时,它们之间含形成对称的契形空气间隙,从而形成等厚干涉条纹,有日光照射下可见到彩色光环(此时空气隙,呈环形对称),这种彩色的光环称为光圈,我们通常观察光圈数(即面本数)以红色光带为准。

这是因为红色光带较宽(波长范围为0.62um~0.78um),看起来清晰明亮。

②面本数的识别与度量有原器检查镜片时,如果二者是边缘接触(中间有空气层),从正方稍加压力P,干涉条纹从外向中心部移动即向内缩,称为低光圈或负光圈(图A),如果二者是从中间开始接触(边缘有空气隙),从正上方稍加压力P,干涉条纹从中心向边缘移动(或向外扩散)称为高光圈或正光圈(图B)③亚斯的识别与度量目前公司将面精度的中高、中低、垂边、分散或边等统称为亚斯,亚斯一定要满足作业标准的要求,超过标准含影响镜头的解像,所以亚斯是一个非常重要的指标,And grinding Basic knowledge handoutsLens processing processes and basic knowledge1, lens processing process:Wash cutting →grinding →grinding →2, the cutting of the basics:Cutting: Domestic called "coarse", abroad called the NCG, English spherical Creation "abbreviation.Cutting Objective: To remove the material the surface of the glass material layer and a depth of 0.5 to 0.6mm.Due to the type of glass material pressure accuracy is not high, do not increase the allowance can not be required to reach the lens size (including curvature, flesh, etc.).3, the grinding of the basics:Grinding (also known as grinding or sand hanging) is an extremely important step in front of the lens grinding Grinding main purpose:①machined surface fineness of the grinding step.Grinding is divided into two processes:A first process known as S1, 1200 # to 1500 # diamond particles.B, the second process known as S2, 1500 # ~ # 2000 resin processing.②processing spherical precision polishing step.(3) to meet the center of the lens flesh requirements within the specified dimensional tolerances.(4) grinding quality is good or bad quality of the lens grinding a great impact.Such as grinding bad scars (Cash), graining (su), flesh, ranging from bad to have a direct relationship with the grinding surface, the pros and cons of grinding quality determines the quality of the grinding quality.Grinding Basics:Nitrate material in its basic dimensions and surface finish has been formed after cutting and grinding, but it still can not meet the requirements of the customer optical polishing step mustbe carried out, is the most important step to obtain the optical surface polishing:1, the purpose of grinding:(1) removal of the accuracy of the destruction layer, to achieve the required appearance limit requirements.②the fine shave shaped to drawing requirements ignore the radius of curvature R, meet the requirements of the surface number NR requirements and aperture local tolerance (Elias).2, the grinding mechanism:①mechanical RESEARCH cut theory.(2) chemical theory.(3) surface flow theory.3, identification and measurement of the aperture (we usually say that the surface of the iris)①What is Aperture?Check the surface shape of the lens surface with the standard radius of curvature of the original surface shape deviation between them containing a symmetrical wedge-shaped air gap is formed, thereby forming fringes of equal thickness, the color can be seen under the sunlight halo (air gap annular symmetry), this halo of color called the iris aperture surface (the number), we usually observe the red band of light.This is because the red wide band of light (wavelength range 0.62um ~ 0.78um), looks clear and bright.②face identification and measurement of the number ofOriginal check lenses, if both the edge of the contact (the air layer in the middle), a little from the affirmative pressure P, interference fringes i.e. inwardly retracted portion moving from the center outward, as low the aperture or negative aperture (A) , if both are from the middle into contact with the air gap (edge), a little from the top of the positive pressure P, the interference fringes move from the center to the edge (or outward diffusion) called high aperture or positive aperture (Figure B)Determine the number of its surface is the red band of light as a standard vertical observation of several rings with that surface of the number of the Figure A Figure B is NR = -3, for NR = +3 this.(3) Elias identification and measurementSurface accuracy high, low, slouch, dispersed or side collectively referred to as Aspen, Aspen must meet the standard requirements of the job, more than the standard containing the impact of the resolution of the lens, so Aspen is a very important indicators。

光学加工工艺简介光学零件的加工,分为热加工、冷加工和特种加工,热加工目前多采用于光学零件的坯料备制;冷加工是以散粒磨料或固着磨料进行锯切、粗磨、精磨、抛光和定心磨边。

特种加工仅改变抛光表面的性能,而不改变光学零件的形状和尺寸,它包括镀膜、刻度、照相和胶合等。

冷加工各工序的主要任务是:粗磨(切削)工序:是使零件具有基本准确的几何形状和尺寸。

精磨(粗磨)工序:是使零件加工到规定的尺寸和要求,作好抛光准备。

抛光(精磨)工序:是使零件表面光亮并达到要求的光学精度。

定心工序:是相对于光轴加工透镜的外圆。

胶合工序:是将不同的光学零件胶合在一起,使其达到光轴重合或按一定方向转折。

球面光学零件现行加工技术三大基本工序为:1、范成法原理的铣磨(切削)2、压力转移原理的高速粗磨3、压力转移原理的高速抛光。

范成法原理的铣磨(切削),虽然加工效率较高,但其影响误差的因素较多,达到较高精度和较粗糙度较困难。

压力转移原理的准球心高速粗磨和高速抛光,零件受力较均匀,加工效率也较高,但必须预先准确修整磨(模)具的面形,才能保证零件的面形精度。

准确修整面形精度需要操作者的经验和技巧,而且需反复修整。

一、传统研磨与高速研磨特点1.传统研磨传统研磨也叫古典研磨,它是一种历史悠久的加工方法其主要特点是:(1)采用普通研磨机床或手工操作;(2)要求人员技术水平较高;(3)研磨材料多采用散砂(研磨砂)抛光沥青(4)抛光剂是用氧化铈或氧化铁;(5)压力用加荷重方法实现虽然这种方法效率低, 但加工精度较高所以,目前仍被采用。

2.高速研磨抛光一般是指准球心法(或称弧线摆动法)。

其主要特点是:(1)采用高速、高压和更有效的利用抛光模,大大提高了抛光效率(2)压力头围绕球心做弧线摆动,工作压力始终指向球心,也是靠球模成型的。

3.范成法准球心法对机床的精度要求较低,加工方法和传统法相近,易于实现,用的较广;范成法对机床精度及调整要求较高,目前很少采用。

【光电集成】光学零件的面形偏差检验方法(光圈识别)-概述说明以及解释1.引言1.1 概述概述:在光电集成领域,光学零件的面形偏差是一个重要的参数,它直接影响到光学元件的光学性能和品质。

因此,准确地检验光学零件的面形偏差是非常关键的。

本文将针对光学零件的面形偏差进行检验方法的探讨,特别是使用光圈识别技术来实现更精确的检测。

通过本文的研究和分析,希望能为光学零件的制造和检验提供一定的参考和指导,提高光学元件的质量和性能。

1.2文章结构1.2 文章结构本文主要由引言、正文和结论三部分组成。

在引言部分,首先对光学零件的面形偏差进行了概述,然后介绍了文章的结构和目的。

接下来在正文部分,详细探讨了光学零件的面形偏差和检验方法,并重点介绍了光圈识别技术的应用。

最后在结论部分,对整篇文章进行了总结,展望了未来可能的研究方向,并得出了结论。

整篇文章通过逐步展开的结构,层层深入地探讨了光电集成中光学零件面形偏差的检验方法,并提供了一种新的检验技术,为相关研究提供了新的思路和方法。

1.3 目的本文旨在探讨光学零件的面形偏差检验方法中的一种新技术——光圈识别。

通过详细介绍光学零件的面形偏差和当前常用的检验方法,结合光圈识别技术的原理和应用,旨在提供一种更精准、高效的面形偏差检验手段。

通过本文的研究,希望能够为光学零件制造和质量控制领域提供有益的参考,推动光电集成技术的发展和应用,提高光学零件加工的精度和质量。

2.正文2.1 光学零件的面形偏差光学零件的面形偏差是指光学元件的表面与理想形状之间的偏差。

在实际生产过程中,光学零件的制造往往会受到各种因素的影响,导致表面形状的偏差,从而影响光学设备的性能和精度。

光学零件的面形偏差通常包括以下几种类型:1. 曲率偏差:表面的曲率与理想曲率之间的偏差。

2. 相位偏差:表面的相位与理想相位之间的偏差。

3. 波面偏差:表面的波面与理想波面之间的偏差。

这些面形偏差会导致光学元件在光学系统中的成像质量下降,影响设备的分辨率和成像清晰度。

一、前言光学冷加工是光学制造中的一项重要工艺,主要指利用机械、化学和物理方法对光学元件进行加工,以达到设计要求的精度和表面质量。

随着科技的不断发展,光学冷加工技术在光学仪器、光通信、激光技术等领域发挥着越来越重要的作用。

为了深入了解光学冷加工技术,提高自身的实践能力,我参加了为期一个月的光学冷加工社会实践,现将实践过程及心得体会总结如下。

二、实践内容1. 光学冷加工基础知识学习在实践开始前,我通过查阅资料、请教导师等方式,对光学冷加工的基本原理、工艺流程、设备操作等进行了系统的学习。

主要内容包括:(1)光学元件的种类及特点(2)光学冷加工的基本原理(3)光学冷加工工艺流程(4)光学冷加工设备操作及维护2. 光学元件加工实践在导师的指导下,我参与了光学元件的加工实践。

主要内容包括:(1)光学元件的粗加工:包括车削、铣削、磨削等,以去除材料,达到初步形状。

(2)光学元件的精加工:包括研磨、抛光等,以提高光学元件的精度和表面质量。

(3)光学元件的检测:利用光学仪器对加工后的元件进行检测,确保其符合设计要求。

3. 光学冷加工设备操作及维护在实践过程中,我学习了光学冷加工设备的操作及维护方法,包括:(1)光学磨床的操作及维护(2)光学抛光机的操作及维护(3)光学检测仪器的操作及维护三、实践心得1. 理论与实践相结合的重要性通过本次实践,我深刻体会到理论与实践相结合的重要性。

在理论学习阶段,我掌握了光学冷加工的基本知识,但在实际操作中,仍会遇到各种问题。

只有在实践中不断摸索、总结经验,才能提高自己的技术水平。

2. 严谨细致的工作态度光学冷加工对精度和表面质量要求极高,因此在实践过程中,我始终保持严谨细致的工作态度。

从粗加工到精加工,每一个环节都认真对待,确保加工出的元件符合设计要求。

3. 团队合作精神光学冷加工实践需要多人协作完成,我深刻体会到团队合作精神的重要性。

在实践过程中,我与团队成员相互学习、互相帮助,共同完成各项任务。

精心整理

光学冷加工光圈的识别

在抛光的过程中,须用光学样板检查工件的面形精度--光圈.因此,正确的判断光圈的高低程度及局部误差的性质,对于修改工件面形偏差是非常重要的。

所谓高光圈,是指样板与工件中心接触,低光圈是指样板与工件边缘接触。

并规定:高光圈(凸)为正偏差,低光圈(凹)为负偏差。

1 高低光圈的识别

(1)按压法 根据手持样板按压时干涉条纹移动方向,判断光圈的高低。

低光圈:条纹从边缘向中心收缩。

高光圈:条纹从中心向边缘扩散。

2 距(H

3

4 一、光学工具

生产中常用的光学工具有光胶垫板、长方体、立方体和角度垫板等。

利用光学工具光胶零件是根据该工具的角度与零件的角度互补成180度后,又利用光胶垫板与被加工面成一对平行平面的原理,加工中依靠控制其平行差来保证零件的精度,平板零件可直接光胶在光胶垫板上加工。

二、光胶工艺过程

1)先用航空汽油再用无水乙醇擦净零件和光学工具的光胶面,用松鼠毛刷掸去灰尘;

2)将长方体放在玻璃垫板上轻轻移动几下,使其有良好的接触。

然后将棱镜推到长方体的一侧,使两个光胶面接触并能看到清楚的光圈时,方可适当地按压两者,以排除空气,达到光胶。

再以同样的方法在长方体另一侧光胶上棱镜。

同理,对立方体则可在四个侧面光胶零件;

3)用刀口尺或平面样板检查平面度。

当用刀口尺检查时,允许中间或边部微弱透光,但不能有错扭或较大的缝隙;当用样板检查时(一般是返工件或光玻璃),看到的光圈应分布均匀,否则须重新光胶;

4)光胶合格后,在不加工的光胶面周围涂上保护漆;

5)将胶好零件的长方体、立方体或角度垫块均匀、对称地光胶到光胶垫板上,并在光胶面周围涂上保护漆,以防止在加工过程中浸水脱胶。

三、光胶注意事项

1)光胶工房应保持高度的清洁,室温最好保持在22正负2摄氏度,相对湿度百分之60,室内气压应比室外高;

2)相互光胶的两个面应为低光圈且小于0.5,或正负光圈配对的总和少于一道低光圈也可。

光胶面面形误差太大,不仅影响光胶的机械强度,而且影响被加工面的面形精度,如果光胶面光圈太低,下盘后加工面光圈易变高,零件表面光圈的变化会影响其平行度和角度精度;

3)利用长方体、立方体光胶棱镜前,棱镜被加工角度的公差应小于2分;

4)玻璃垫板的表面光洁度应达到5级,光圈低1--2道。

1. 抛光粉

1.1

a.

b.

c.

d.

e.

1.2

a.

b.

2.

2.1抛光胶

2.2

3.

光学零件的某些质量指标,如透镜的曲率半径、棱镜的角度,需要用专门的测试仪器来测量。

常用的仪器有:光学比较侧角仪、激光平面干涉仪、球径仪和刀口仪等。

4. 抛光

在抛光过程中添加抛光液要适当。

太少了参与作用能够的抛光粉颗粒减少,降低抛光效率。

太多了,有些抛光粉颗粒并不参与工作,同时也带来大量液体使玻璃边面的温度下降,影响抛光效率。

抛光液的浓度也要适当,浓度太低,即水分太多,参与工作的抛光粉颗粒减少并使玻璃表面温度降低,因此降低抛光效率。

浓度太高,即水分带少,影响抛光压力,抛光粉不能迅速散步均匀,导致各部压力不等,造成局部多磨,对抛光的光圈(条纹)质量有影响。

而且单位面积压力减少,效率降低,抛光过程中产生的碎屑也不能顺利排除,使工件表面粗糙。

一般是开始抛光时抛光液稍浓些,快完工时,抛光液淡些,添加次数少些,这有利于提高抛光效率和光洁度。

另外,一般认为抛光液的酸度(pH值)应控制在6~8之间,否则玻璃表面会被腐蚀,影响表面光洁度。

在抛光过程中检查光圈(条纹)时,如不合格,可以通过调整抛光机的转速和压力、工件与模具(抛光机下盘)的相对速度、相对位移、摆速和羞怯抛光模层等方法进行修改。

a. 提高主轴转速,能增加边缘部位与上模接触区域的抛光强度。

经验证明,若速度过高,抛光表面温度升高,从而使抛光模层硬度降低,影响修改光圈(条纹)的效果。

b. 增加荷重以加大压力时,可提高整个抛光模和工件间接触区域的抛光强度,也将使抛光表面的温度升高,降低抛光模层的硬度。

c. 加大铁笔(上盘主轴)的位移量,可使上盘的中间部位和下盘的边缘部位同时得到修整。

d. 加大摆幅长度,增加摆轴速度会使上盘的中间部位和下盘的边缘部位加速抛光。

e. 刮槽是减少开槽部分的压力承受面和摩擦面,因此抛光下盘在开槽部分的抛光效力降低。

反之,未开槽部分的抛光效力有所增大。

均匀开槽时,能使抛光下盘的流动性适合与工件表面的曲率。

同时,既能使抛光液含量增加,容易渗入抛光下盘面而增加抛光效力,又能减轻抛光机传动负荷。

综上所述,为了控制和稳定抛光条件,工作场地应保持较为稳定的温度(25°C左右)和湿度(相对湿度为60~70%)。