轮胎螺栓断裂案例分析(参考资料)

- 格式:doc

- 大小:153.50 KB

- 文档页数:8

三代轮毂轴承车轮螺栓断裂的机理分析陈阳; 刘志潘; 费二威; 高尚; 侯杰; 谢丹彤【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)018【总页数】4页(P139-141,176)【关键词】三代轴承; 车轮螺栓; 应力集中; 轴向夹紧力【作者】陈阳; 刘志潘; 费二威; 高尚; 侯杰; 谢丹彤【作者单位】中国第一汽车股份有限公司吉林长春 130013【正文语种】中文【中图分类】U463.343目前为满足乘用车轻量化、集成化设计要求,通常将车轮螺栓通过花键配合集成在三代轮毂轴承上,拧紧车轮螺母旋入车轮螺栓配合,将车轮和制动盘夹紧。

控制车轮螺母拧紧力矩工艺,以提供有效的轴向夹紧力,防止紧固件松动,保证车轮可以稳定的实现承载和传递扭矩。

如果预紧有效轴力不足,该套紧固件松动将会使车轮螺栓应力集中处承受异常的弯曲载荷,产生疲劳源并扩展,最终导致车轮螺栓疲劳断裂。

某B级车考核车轮螺栓的整车试验过程中,在车辆行驶700~900圈时集中出现前轮轴承螺栓断裂问题,该试验考核目标为3600圈。

试验车每圈经过5次急转弯,急转弯时单侧车轮着地,试验时直线段最高车速为75km/h,弯道部分最高车速为30-40km/h,根据现场采集的六分力路谱转化,急转弯时车轮垂直方向和侧滑方向的加载力为2G(11.71kN)。

车轮螺栓材质为SCM435,规格为M12×1.5,性能等级为10.9级,先热处理后滚制螺纹,表面摩擦系数为0.08~0.14,表面处理为Fe/Zn-Al.D(电镀锌铝)。

车轮螺母拧紧工艺为(125±15)N.m,表面处理为电镀MFCrT5(电镀铬),与车轮锥面配合。

该车轮螺栓周围的轮边相关件具体装配结构如图1所示,车轮螺母与车轮螺栓螺纹配合拧紧,将铝合金车轮、制动盘固定到轮毂轴承上。

如图2所示,螺栓断裂的位置大致相同,都是在螺纹收尾位置,轮毂轴承法兰面的发生明显的锈蚀及磨损痕迹,这是因为车轮螺母松动后,在外载的作用下,轮毂轴承法兰面与制动盘发生了相对运动,螺栓承受异常的弯曲载荷,在应力集中处发生断裂。

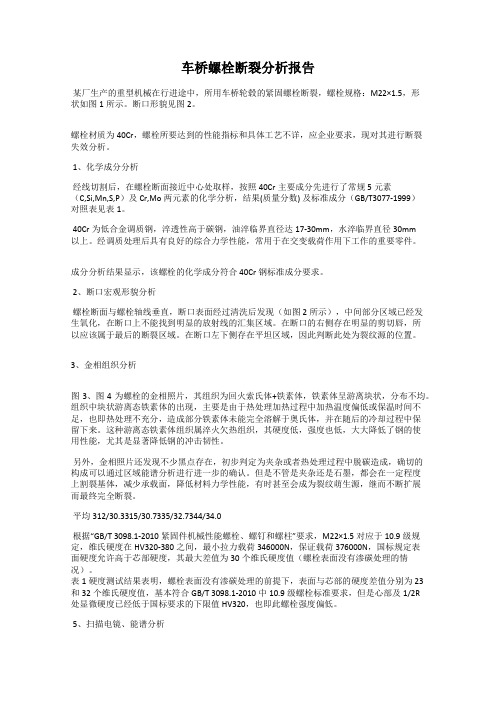

车桥螺栓断裂分析报告某厂生产的重型机械在行进途中,所用车桥轮毂的紧固螺栓断裂,螺栓规格:M22×1.5,形状如图1所示。

断口形貌见图2。

螺栓材质为40Cr,螺栓所要达到的性能指标和具体工艺不详,应企业要求,现对其进行断裂失效分析。

1、化学成分分析经线切割后,在螺栓断面接近中心处取样,按照40Cr主要成分先进行了常规5元素(C,Si,Mn,S,P)及Cr,Mo两元素的化学分析,结果(质量分数) 及标准成分(GB/T3077-1999)对照表见表1。

40Cr为低合金调质钢,淬透性高于碳钢,油淬临界直径达17-30mm,水淬临界直径30mm以上。

经调质处理后具有良好的综合力学性能,常用于在交变载荷作用下工作的重要零件。

成分分析结果显示,该螺栓的化学成分符合40Cr钢标准成分要求。

2、断口宏观形貌分析螺栓断面与螺栓轴线垂直,断口表面经过清洗后发现(如图2所示),中间部分区域已经发生氧化,在断口上不能找到明显的放射线的汇集区域。

在断口的右侧存在明显的剪切唇,所以应该属于最后的断裂区域。

在断口左下侧存在平坦区域,因此判断此处为裂纹源的位置。

3、金相组织分析图3、图4为螺栓的金相照片,其组织为回火索氏体+铁素体,铁素体呈游离块状,分布不均。

组织中块状游离态铁素体的出现,主要是由于热处理加热过程中加热温度偏低或保温时间不足,也即热处理不充分,造成部分铁素体未能完全溶解于奥氏体,并在随后的冷却过程中保留下来。

这种游离态铁素体组织属淬火欠热组织,其硬度低,强度也低,大大降低了钢的使用性能,尤其是显著降低钢的冲击韧性。

另外,金相照片还发现不少黑点存在,初步判定为夹杂或者热处理过程中脱碳造成,确切的构成可以通过区域能谱分析进行进一步的确认。

但是不管是夹杂还是石墨,都会在一定程度上割裂基体,减少承载面,降低材料力学性能,有时甚至会成为裂纹萌生源,继而不断扩展而最终完全断裂。

平均312/30.3315/30.7335/32.7344/34.0根据“GB/T 3098.1-2010紧固件机械性能螺栓、螺钉和螺柱”要求,M22×1.5对应于10.9级规定,维氏硬度在HV320-380之间,最小拉力载荷346000N,保证载荷376000N,国标规定表面硬度允许高于芯部硬度,其最大差值为30个维氏硬度值(螺栓表面没有渗碳处理的情况)。

关于重载汽车轮胎螺丝的断裂数据剖析与改进摘要鉴于重载汽车轮胎螺丝的断裂现象较为严重、螺杆断裂现象占工厂产量的3.5~4.5%左右、一直困扰着工厂的经营,为此下决心成立攻坚小组,来解决大概率的断裂问题。

关键词螺帽松动;断裂;防松;楔块;锁紧轮胎螺丝在重载汽车运输中是不起眼但很重要的零件,螺丝的安全可靠性是关乎生命财产安全的问题;在对红岩、东风大力神、东风天龙、富华侨、斯太尔等重载汽车进行调研中,发现每一种类型的车型都有不同程度的轮胎螺丝断裂现象。

断裂数据分析统计:对断裂品进行分析,除了个别是材料和加工装配问题外,90%以上的断裂产品都发生在(图一)A处;(螺杆断裂处:在螺帽与轮壳接触之间)。

1 首先来介绍产品的加工特性及对产品的出厂要求1.1 材料:40Cr、螺杆硬度:HRC36~39、螺帽硬度:HRC28~32主要尺寸:M22×2、?22(+0.10、+0.05);如图—所示;1.2 内控要求:机械性能:≧10.9级,即抗拉强度σbp≧1000N/m㎡、金相组织不低于1级,螺纹未脱碳层的最小高度E:0.920mm,全脱碳层的最大深度G(mm):0.015;1.3 螺杆加工主要工艺路线:下料→倒角→缩螺牙部→热冲头部→滚光→滚牙→热处理→滚光→磨配合部→检验→磷化→包装→入库。

2 根据现场取回的断裂产品,我们对产品的相关信息进行逆向跟踪、查此产品的原始记录2.1 材料:40Cr、原材料厂家:大冶钢材厂;2.2 热处理:网带炉、甲醇燃烧气体保护法、淬火温度870℃、回火温度450℃、淬油、回火时间:2小时;2.3 本批留样的机械性能:抗拉强度σbp =1150N/m㎡、金相组织为1级,这说明本批次产品的机械性能已达10.9级的要求;2.4 紧接着,我们又对现场取回的断裂产品进行以下六步骤的排查:(1)M22×2螺杆、螺帽:螺纹通止端合格,(2)?22尺寸:?22.05~22.08合格,(3)硬度:HRC37.5~38.5,(4)对断裂层部进行金相组织对比:均达1级,(5)螺纹部全脱碳层的最大深度(mm):0.010 (mm),(6)觀察断裂层:无断裂旧痕,整体探伤后、无裂缝的现象;经过了这—系列的逆向原始记录查询,样品的各种检测,证明:这些断裂产品均达到机械性能10.9级的,几何尺寸也达图纸要求的出厂合格产品。

凸轮轴齿轮拧紧螺栓断裂分析摘要:通过宏观检查、理化检验、装配螺栓拧紧力矩的计算及调查,确定了某型发动机凸轮轴齿轮拧紧螺栓的断裂原因。

结果表明:螺栓装配时拧紧力矩过大,远远超过螺栓最大许用拧紧力矩,使螺栓受到了剪切破坏,发动机高速运转下进而受到振动、拉伸等应力作用下最终导致断裂。

关键词:凸轮轴齿轮拧紧螺栓;拧紧力矩;剪切破坏The Camshaft Gear Screw Down Zhe Bolt Fracture AnalysisAbstract:Through macro examination,physical and chemical proerties testing,mounting bolt tightening torque calculation and investingation and so on. The results show that,when bolt tightening torque is too big ,far exceed the maximum allowable torque of the bolt,the bolt shear failure,engine under high speed and uibration by tensile stress and eventually lead to frature.Keywords:the camshsft gear screw down the bolt;tightening torque;shear failure某型柴油发动机工作30min时,发动机突然停机,后无法启动。

对该发动机拆卸后发现凸轮轴齿轮拧紧螺栓全部断裂,螺栓共六个。

螺栓规格为M8、10.9级,材料为40Cr钢。

为查找螺栓断裂原因,预防断裂再次发生,对该拧紧螺栓进行检验和分析。

1.理化检验1.1断口宏观检验六个螺栓均断于距螺栓头部第3、4扣螺纹处,断裂部位有剪切痕迹,有轻微的拉长,断口较平齐,无疲劳痕迹,未见疲劳纹。

某重型车辆轮辋夹紧螺栓断裂问题分析张军伟;万芳;李洪彪;张生;杨波;左霞;付有兵【摘要】针对某重型车辆轮辋夹紧螺栓断裂问题,通过材料性能测试分析,定位螺栓失效模式为循环拉力作用下的疲劳断裂.通过对轮胎和轮辋的装配体进行受力分析,可知螺栓循环拉力是由地面作用于车轮的垂向力和侧向力所导致.计算得到直线行驶工况、常规转弯工况和极限转弯工况下的螺栓所受循环拉应力,分析可知在极限转弯工况下,螺栓所受循环拉应力大于疲劳强度许用应力,螺栓易发生疲劳断裂.【期刊名称】《汽车工程学报》【年(卷),期】2017(007)003【总页数】7页(P205-211)【关键词】重型车辆;轮辋夹紧螺栓;断裂;分析【作者】张军伟;万芳;李洪彪;张生;杨波;左霞;付有兵【作者单位】北京航天发射技术研究所,北京 100076;北京航天发射技术研究所,北京 100076;北京航天发射技术研究所,北京 100076;北京航天发射技术研究所,北京100076;北京航天发射技术研究所,北京 100076;北京航天发射技术研究所,北京100076;北京航天发射技术研究所,北京 100076【正文语种】中文【中图分类】U463.345车轮系统是车辆行驶系统中的重要部件,起到支撑整车、缓和路面冲击以及通过与路面间的附着力来产生驱动力和制动力等作用。

轮辋是在车轮上安装和支撑轮胎的部件,按照结构类型可分为深槽轮辋、平底轮辋、对开式轮辋,其中对开式轮辋多用于重型车辆[1-3]。

对开式轮辋由内外两部分组成,其内外轮辋的宽度可以相等,也可以不相等,两者用螺栓夹紧。

某重型车辆车轮系统采用对开式轮辋,轮辋结构为内宽外窄,中间通过一圈均布螺栓夹紧。

车辆进行高原跑车试验期间,在进行停车检查时发现部分轮辋夹紧螺栓断裂丢失,从找到的螺栓来看,均是从螺栓头部截断。

针对轮辋夹紧螺栓断裂问题,分别从材料和受力两个方面进行分析。

通过螺栓材料分析,定位故障模式;通过螺栓受力分析,找出导致故障的原因。

一起合金双头螺栓过扭矩断裂事件合金双头螺栓是一种常用的连接元件,在许多行业中广泛应用。

由于各种原因导致的过扭矩断裂事件时有发生,给工程安全和生产带来了极大的威胁。

本文将以一起合金双头螺栓过扭矩断裂事件为例,分析其原因和解决方案。

该事件发生在一家汽车制造厂。

在该厂的生产线上,一名工人正在使用合金双头螺栓将发动机和底盘连接。

由于生产进度紧张,工人迫于时间压力,使用了过大的力气进行拧紧。

结果,在拧紧过程中,螺栓突然断裂,导致连接松动,严重影响了生产进度和质量。

经过调查分析,我们发现造成这起过扭矩断裂事件的原因有以下几点:1. 工人操作不当:工人在使用过程中没有准确掌握螺栓的扭矩标准,通过主观感受和力气拧紧,导致扭矩过大。

2. 时间压力:由于生产进度紧张,工人在拧紧螺栓时没有足够的时间进行细致的操作,加之存在生产线连续作业的需求,导致工人过于匆忙。

3. 螺栓质量问题:在该事件中,可能存在螺栓的质量问题,即螺栓本身可能存在制造缺陷,导致其承受能力不足,难以满足拧紧要求。

针对以上问题,我们可以采取以下解决方案:1.加强员工培训:应加强对工人的培训,提高其操作技能和安全意识,让他们清楚掌握螺栓的扭矩标准,避免使用过大的力气拧紧。

2.优化生产流程:对于生产线上的工艺流程进行科学合理地优化,确保工人有足够的时间进行螺栓的装配和拧紧,减少时间压力对操作质量的影响。

3.加强质量管控:厂家在生产过程中应采用更严格的质量检测方法,对螺栓进行全面检验,确保其质量合格。

加大对螺栓生产环节的监管,减少制造缺陷的发生。

对于合金双头螺栓的设计和制造方面,也可以加强研发和控制,提高其承载能力和安全性能。

可以使用更高强度的合金材料制作螺栓,提高其抗拉强度和抗疲劳性能。

合金双头螺栓过扭矩断裂事件是一起由多个原因引发的事故。

通过加强员工培训、优化生产流程和加强质量管控等措施,可以最大程度地预防和减少类似事件的发生,确保工程安全和生产质量。

车轮在汽车行驶安全性方面是最重要的部件之一,它承受车辆的垂直载荷、横向力、驱动制动扭矩及在行驶中所产生的各种应力等。

车轮的安全性主要表现在能否牢固地将轮胎固装在轮辋上和轮毂上。

常见在使用中有因轮胎螺栓断裂和螺母松动或因轮毂轴承损坏而导致车轮松脱造成重大的交通事故。

1 轮胎螺栓断裂的典型案例前不久,一辆2.5t级的厢式车在高速公路直线行驶时,左边5个轮胎螺栓同时断裂,导致左后两轮胎飞出,车辆向左侧翻,驾驶员严重伤残。

据分析,样件在同一平面内切断,截面基本一致;外杯形螺母与轮胎螺母联在外轮辋辐板上,其中其余4个轮胎螺母较紧,需用扳手才能拧下。

这种情况导致轮胎螺母压着外辐板外锥面,外辐板内锥面又压着杯形螺母外锥面,内外辐板之间存在间隙,内外轮胎之间无压力摩擦力距。

地面给轮胎的力矩全转换成了外胎轮胎螺母和杯形螺母的摩擦力矩,从而使螺栓受剪切力断裂。

正常情况下应该是轮胎螺母拧紧后压着外辐板外锥面,外辐板内端面与内辐板外端面,内辐板内端面与轮毂外端面接触。

地面给轮胎的反作用力是按上面的顺序依次传到半轴来推动汽车前进的。

杯形螺母内外斜面不合格使螺母压紧后内外轮胎辐板有间隙,使螺栓受到剪切应力而不是拉伸应力。

一位汽车用户买了一套右后轮固定螺栓,装车没用几天全部折断。

用户认为是质量问题,要求索赔。

商家认为该车可能有其他因素造成了螺栓折断,于是将车进行了检测。

经过检测,发现该车轮辋上的螺栓孔磨损过大:其边缘呈刀口形状,螺母边缘与螺栓孔接触面较小,轮辋固定不紧。

螺帽虽然拧紧到螺栓的中部凸肩处为受力的支承点,内端与轮毂盘上的螺孔配合,近似紧配合,内螺母锁紧后一般不会松旷,而外端螺母需要经常拆装。

在汽车高速行驶中,万一螺母松旷,则会使外螺纹内端受到很大的剪切力的作用,所以一般是在外螺纹内端附近发生剪切断裂,断裂截面也是整体性的。

断裂口比较平整也没有缩颈现象,这就说明轮胎螺栓是被剪切断裂的。

如果是材料质量因素发生拉伸断裂,则其断裂口不会很平整,同时会产生缩颈现象。

A319 A320飞机主轮毂联接螺栓疲劳断裂力学分析作者:杨先学姚一楠来源:《科技创新导报》2020年第01期摘 ; 要:国内A319/A320飞机用户或维修单位,不时发现有主轮毂联接螺栓在使用中发生断裂。

针对A319/A320飞机主轮毂联接螺栓疲劳断裂,根据载荷、应力在构件疲劳裂纹萌生和扩展阶段的影响机制,对联接螺栓进行载荷分析,提出A319/A320飞机主轮毂联接螺栓设计改进和使用维护建议,减少主轮毂联接螺栓在使用中断裂。

关键词:轮毂 ;螺栓 ;疲劳断裂 ;裂纹中图分类号:V226 ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1674-098X(2020)01(a)-0097-02国内A319/A320飞机用户或维修单位,不时发现有主轮毂联接螺栓在使用中发生断裂。

联接螺栓断裂可能损伤机轮本体、与机轮配套的刹车零部件,可能导致损伤的机轮和刹车报废。

断裂的螺栓及损伤脱落的零件可能会损伤飞机其它零部件。

主轮毂联接螺栓断裂可能影响航班正常和飞行安全。

根据空客公司和赛峰起落架系统公司(SAFRAN LANDING SYSTEMS)资料,全球A319/A320飞机用户也时有报告主轮毂联接螺栓断裂。

联接螺栓断裂位置均位于螺纹区域的螺纹底部或螺栓头下倒圆区域,为螺栓受力最大或应力集中区域。

对断裂螺栓进行失效分析,表明大多数A319/A320主轮毂联接螺栓断裂为疲劳断裂。

1 ;疲劳断裂机械构件或材料由于循环载荷或交变载荷作用所引起的断裂现象称为疲劳断裂。

疲劳断裂是受循环应力、拉应力和塑性应变的共同作用而发生的。

疲劳断裂过程可分为三个阶段:(1)裂纹萌生;(2)裂纹扩展;(3)失稳断裂。

疲劳裂纹萌生有三种方式:滑移带开裂、晶界或孪晶界开裂、夹杂物或第二相与基体的界面开裂。

在循环载荷的作用下,在构件或材料的局部应力集中或强度薄弱区域,分切应力达到材料晶体的临界切应力时,晶体开始滑移,应力去除后也不能恢复原位。

L 轮胎螺栓断裂案例分析

一、螺栓断裂原因的理论分析

(1)材料

●选用材料不合适;(35 ;40Cr ; 40CrM)

●机械性能等级选用不合理;

●配套厂家外购圆钢质量问题。

a、材料属非正规厂

b、料头选用产生低位组织问题

(2)机械加工工艺

●冷墩工艺

●热墩工艺

(冷墩的螺栓强度比热墩金加工的螺栓强度增加95%)

a、热墩

b、冷墩螺纹纹路呈曲线形,无脱碳层,应力集中降低

螺纹纹路切断,有应力集中,脱碳层去除不尽。

●标准P528注解

不同的螺纹加工方法造成的螺栓屈服比和屈服强度也

是不同的,也就是冷墩和热墩加工方法的区别。

(3)热处理(可控气体连续炉及卧式网带炉)

热处理十分重要,同一种材料不同机械性能等级就是通过热处理来达到的。

35# :8.8 , 10.9

40Cr : 9.8 , 10.9 , 12.9

(4)脱碳层:不同性能等级脱碳层有不同的要求

8.8 9.8 10.9 12.9

1/2 H1 2/3 H1 3/4 H1

说明:1、热墩表面产生脱碳层,如加工过程处理不好就会影响性能等级,因此热墩产品质量不稳定。

2、冷墩表面基本不产生脱碳层。

(5)装配

1、止口初定位(上次讲课已告诉大家在汽车设计第几页)

初定位作用保证最终拧紧轮胎螺母时各螺母锥面正确对

中。

(如11811,后轮辋改φ67初定位后基本未发现螺栓

剪切断裂)

2、轮毂:轮辋幅板间不得挂涂。

(防止压不紧、摩擦传动力

矩不足而造成打滑并切断螺栓)

3、装配时要求杯形螺母内锥面有接触,并保证外锥面有间

隙。

(6)严重超载、车辆急转弯,导致侧向力过大,轮胎螺栓被拉断。

二、案例分析

案例一:

11811轮胎螺栓5根同时断裂

原因分析:没有初定中心,造成压力假象。

行驶过程中螺母松动,5个螺栓全因剪切力而断裂(轮胎螺栓在行驶过程中只允许受拉伸力),见图1、2:

分析一:

图一中,用户在维修装轮胎时,由于半轴上无止口对轮辋幅板进行初定中心,在轮胎重力的作用下,轮辋锥面与轮胎螺栓锥面上表面单面接触,单个螺母拧紧靠摩擦力推举无法完成对中,造成拧紧假象,其余4个螺栓也都出现相同情况。

故5个螺栓虽然拧紧力矩达到要求,但都是拧紧假象,当车辆行驶时力矩迫使螺母松动,螺栓受剪切力而断裂。

分析二:

图二中,由于增加φ67的止口来初定中心,5个螺母锥面很容易与轮辋锥面全面接触,螺母拧紧后螺栓所受拉应力可以确保半轴与轮辋之间有足够的摩擦力矩。

改进增加初定位止口后,11811在至今一年多的时间里未出现螺栓受剪力断裂的问题。

案例二:吉林市一台16016后桥左后轮胎飞出后,撞到一辆奔驰300车保险杠的事故

现在分析发现其中三个螺栓断裂处中心有φ5—φ6的黑色斑点,材料存在质量问题,低倍组织不合格。

后经调研发现,螺栓厂家是福建泉州的,材料在进货时无质保单,而轮胎螺栓材料必须是国家定点厂家生产。

同时,该厂在用料时没有去除圆钢的两端头,引起有中心黑色斑点。

由于三个螺栓的材质问题,受力时被拉断,只剩三个螺栓导致强度不足,最后受剪切力断裂。

案例三:2006年初,江淮公司和福田公司分别发现50台和15台桥的轮胎螺栓断裂,断裂根数1至5根不等。

原因分析:

1、因为轮胎未脱落,故不存在受剪切力情况,螺栓断裂

应为拉伸受力。

拉伸断裂的原因如下:

(1)材料不合格:。