dvd遥控器注塑模设计

- 格式:doc

- 大小:1.62 MB

- 文档页数:59

摘要随着现代工业的迅猛发展, 注塑成型在机械、电子、航空航天工业、生物领域及日用品生产中所占的比例越来越大。

本次设计的是DVD遥控器前盖塑料模具,制件的结构决定了该模具必须同时使用侧抽芯。

设计过程整体采用现代先进的模具加工制造方法和强大的Pro/Engineer Wildfire 2.0模具设计软件相结合,在保证设计质量的同时设计速度也有提高,设计思路及要求符合现代模具设计的潮流和未来的发展方向。

关键词: 注塑成型;塑料模具;遥控器;侧抽芯ABSTRACTWith the rapid development of industry, the mould plastics shapings covers more and more in mechanical industry, electronics industry, spaceflight industry,biological field and production of daily necessities. This remote controler front cover of DVD molding die must include special slide pull structure because the structure of the product. This design is the integration of modern advanced mould process manufacturing approach and powerfull Pro/Engineer Wildfire 2.0 mold design,not only the design quality is assured but also heightened the design speed. The thought and requirement of this design accord to the trend of contemporary mold design and its future of development direction.Keywords: Mould plastics shaping;Injiectiong mold die;Remote controller;Slide pull structure目录前言 (1)1 塑件成型工艺分析 (3)1.1 塑件(DVD遥控器前盖)分析 (3)????注射模的组成简介??41.3 注射成型性能分析 (6)1.4 所选用的塑件材料种类 (7)1.5 PS的注射成型工艺 (9)1.6 塑件可能产生的缺陷及相应的消除措施 (10)2 拟定模具结构形式 (11)2.1 确定型腔数量及排列方式 (11)22 模具练构彂式的桮定 (11)3 注塑机型号的确定 (13)3.1 偑件计算 (13)3.2 注射机型号的确定 (13)3.3 注射机及型腔数量的校核 (14)4 塑件分型面位置的确定 (16)4.1 分型面的形式 (16)4.2 分型面选取的原则 (16)5 浇注系统设计 (17)5.1 浇注系统设计原则 (17)5.2 主流道的设计 (17)5.3 主流道衬套设计 (18)5.4 冷料井的设计 (19)5.5 分流道的设计 (20)5.6 浇口设计 (21)5.7 浇注系统的平衡 (24)6模架和标准件的选用 (25)6.1 定模板 (25)6.2 定模固定板 (26)6.3 动模固定板 (26)6.4 垫块 (26)6.5 动模座板 (26)6.6 标准模架 (26)7合模导向机构的设计 (28)7.1 导向机构的功用 (28)7.2 导向机构的总体设计 (28)7.3 导柱和导套设计 (29)7.4 导柱和导套材料的选择 (30)8推出机构及脱模机构的设计 (32)8.1 推出脱模机构的设计原则 (32)8.2 制品推出的基本方式 (32)8.3 该塑件的推出机构设计 (33)8.4 推出机构的布置 (33)8.5 数控编程加工 (33)9侧面分型与抽芯的设计计算 (36)9.1 侧向分型与抽芯机构的分类 (36)9.2 斜滑块的导滑形式 (36)9.3 设计要点 (36)10 成型零件的设计计算 (38)10.1 定模结构设计 (38)10.2 动模结构设计 (40)10.3 成型零件钢材选用 (42)10.4 成型零件工作尺寸计算 (43)10.5 侧向抽芯零件工艺编程 (45)11 排气系统设计 (47)11.1 排溢设计 (47)11.2 引气设计 (47)11.3 排气系统设计 (47)11.4 该套模具的排气方式 (47)12 调温系统的设计计算 (49)12.1 冷却系统 (49)12.2 冷却介质 (49)12.3 冷却装置的理论计算 (49)12.4 冷却装置的结构形式 (51)13 模具工作过程 (52)参考文献 (54)致谢 (55)附录 (56)前言当前国内塑料模具发展的巨大空间以及发展趋势近年来我国塑料模具业发展的相当快,目前,塑料模具在整个模具行业中约占30%左右的产值。

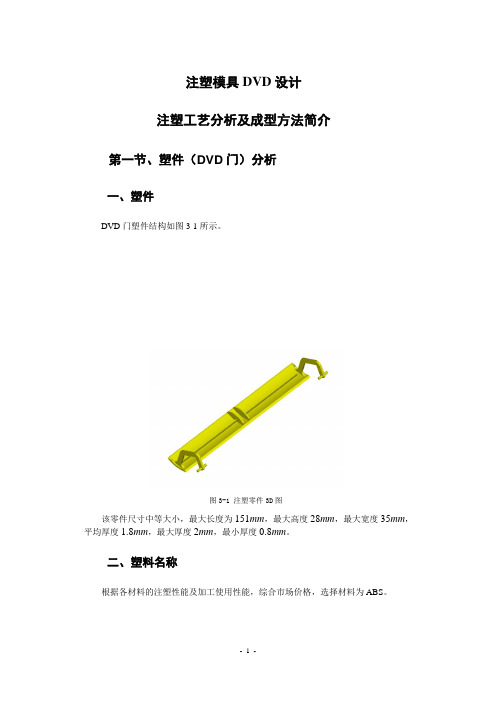

注塑模具DVD设计注塑工艺分析及成型方法简介第一节、塑件(DVD门)分析一、塑件DVD门塑件结构如图3-1所示。

图3-1 注塑零件3D图该零件尺寸中等大小,最大长度为151mm,最大高度28mm,最大宽度35mm,平均厚度1.8mm,最大厚度2mm,最小厚度0.8mm。

二、塑料名称根据各材料的注塑性能及加工使用性能,综合市场价格,选择材料为ABS。

三、生产纲领大批量,自动化生产。

四、塑件的结构及成型工艺分析1.结构分析该塑件端部带有连接运动部分,两个连接运动部分分别在不同的型腔内成型,故在模具设计和制造上要有一定的定位措施和良好的加工工艺,以保证转动的顺畅和零件的使用寿命。

该塑件装配在DVD表面,对表面美观有一定要求,设计时要注意对外边面的处理。

2.成型工艺分析精度等级:采用一般精度5级。

脱模斜度:该注塑零件壁厚约为1.8mm,其脱模斜度查参考文献【1】中的表3-4有塑件内表面35′~1°,塑件外表面40′~1°20′。

由于该塑件没有特殊狭窄细小部位,所用塑料为ABS,流动性较好,而且,主要部分有较好的弧度,可顺势脱模,所以塑件外表面没有放脱模斜度。

同时,侧面采用滑块机构,脱模时,滑块抽去,两壁处脱模没有困难,所有也不放脱模斜度。

第二节、材料ABS的注射成型过程及工艺参数一、注射成型过程1.成型前的准备对ABS的色泽、细度和均匀度进行检验。

由于ABS的吸水率大约为0.2%~0.8%,容易吸湿,成型前应进行充分的干燥,干燥至水分含量<0.3%。

干燥条件:用烘箱以80~85℃烘2~4小时或用干燥料斗以80℃烘1~2小时。

2.注射过程塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可以分为充模、压实、保压、倒流、和冷却4个阶段。

3.塑件的后处理采用调湿处理,其热处理条件查参考文献【1】中的表4-7由处理温度为70℃;保湿时间为2~4小时。

毕业设计(论文)题目:电视遥控器底座的注塑模设计2014年还有UG和CAD图QQ:2213686293摘要本设计主要介绍的是电视遥控器底座的注塑模设计,通过对产品的分析,用UG 软件建模出三维图。

分析产品的结构和生产的批量,确定该模具为一模两腔生产;为了保证塑件外观要求,本套模具采用潜伏式浇口;为了便于模具的加工,将凹模和凸模内的部分结构做成镶件的形式。

在设计时,为了保证模具符合实际生产的要求,还对模具的型腔壁厚进行了校核。

同时还对模具注射机的选择、塑件分型面的设计、浇注系统的设计、成型零部件工作尺寸的计算、结构零部件与冷却系统都做了详细设计。

关键词:模具设计;塑料模具;电视遥控器;镶件AbstractThis design is mainly introduced the base of the TV remote control to injection mold design, through to analysis of the products, using UG software modeling the three-dimensional figure. Analysis of product structure and production batch, determine the mold for production, one module of two cavities. In order to ensure parts surface requirement that this set of mold adopts the latent type gate. To facilitate the mold processing, will be part of the structure of die and punch into the form of the insert. When the design, in order to guarantee the mould accord with the requirement of practical production, but also to the mold cavity wall thickness on the check . As well as the selection of mold injection machine, plastic pieces of the parting surface design, the design of gating system, molding parts working size calculation, structure parts and cooling system are made a detailed design.Keywords: mold design;plastic mold,;the TV remote;mold insert目录1 绪论 (1)1.1 模具工业概况 (1)1.2 我国塑料模具工业的发展状况以及存在的问题 (2)1.3 塑料模具的发展趋势 (3)2 塑件分析 (5)2.1 产品零件图 (5)2.2 塑件的原材料分析 (5)2.3 塑件的工艺性分析 (7)2.3.1 塑件的尺寸精度 (7)2.3.2 塑件的表面质量分析 (7)2.3.3 塑件的结构工艺性分析 (7)3 注射模具与注射机的关系 (8)3.1 模具型腔数量的确定 (8)3.2 注射机有关参数的校核 (8)3.2.1 塑件制品的体积和质量计算 (9)3.2.2 注射机的确定 (9)3.2.3 型腔数量校核 (10)4 分型面的选择与浇注系统设计 (12)4.1 塑件的最佳浇口分析 (12)4.2 塑料制件在模具中的位置 (12)4.2.1 分型面的设计 (13)4.2.2 排气设计 (15)4.3 浇注系统设计 (18)4.3.1 浇注系统的组成及设计原则 (18)4.3.2 主流道的设计 (18)4.3.3 分流道设计 (20)4.3.4 浇口的设计 (21)4.3.5 冷料穴和拉料杆的设计 (22)5 成型零部件的设计 (24)5.1 成型零部件的设计 (24)5.2 成型零部件的工作尺寸计算 (24)5.2.1 型腔和型芯径向尺寸的计算 (25)5.2.2 型腔深度和型芯高度尺寸计算 (27)5.2.3 中心距尺寸计算 (29)5.2.4 模具型腔侧壁和底板厚度计算 (29)6 结构零部件的设计 (31)6.1 模架的选用 (31)6.2 支承零部件设计 (32)6.2.1 固定板、支承板 (32)6.2.2 垫块 (32)6.2.3 动定模座板 (32)6.3 合模导向机构设计 (32)6.3.1 导向机构的作用 (32)6.3.2 导向机构的设计原则 (33)6.3.3 导柱导向机构 (33)7 推出机构的设计 (35)7.1 推出机构的选用原则 (35)7.2 确定推出机构的形式 (35)7.3 复位机构的设计 (36)8 模具温度调节系统设计 (37)8.1 冷却系统的计算 (37)9 注射机有关参数的校核 (40)9.1 开模行程的校核 (40)9.2 模具厚度校核 (40)总结 (41)致谢 (42)参考文献 (42)1 绪论1.1 模具工业概况模具是工业生产中应用极为广泛的基础工艺装备,在现代化工业生产中模具工业它具有总要的地位和作用。

开题报告题目DVD遥控器前盖注塑模设计学生姓名班级学号专业一、选题的目的和意义:塑料制品在日常社会中得到广泛利用,模具技术己成为衡量一个国家产品制造水平的重要标志之一。

国内注塑模在质与量上都有了较快的发展。

但是与国外的先进技术相比,我国还有大部分企业仍然处于需要技术改造、技术创新、提高产品质量、加强现代化管理以及体制转轨的关键时期。

关于全国塑料加工业区域分布,珠三角、长三角的塑料制品加工业位居前列,浙江、江苏和广东塑料模具产值在全国模具总产值中的比例也占到70%。

现在,这3个省份的不少企业己意识到塑模业的无限商机,正积极组织模具产品的开发制造。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

目前,我国模具生产厂点约有3万多家,从业人数80多万人。

2005年模具出口7.4亿美元,比2004年的4.9亿美元增长约50%,均居世界前列。

2006年,我国塑料模具总产值约300多亿元人民币,其中出口额约58亿元人民币。

除自产自用外,市场销售方面,2006年中国塑料模具总需求约为313亿元人民币,国产模具总供给约为230亿元人民币,市场满足率为73.5%。

在我国,广东、上海、浙江、江苏、安徽是主要生产中心。

广东占我国模具总产量的四成,注塑模具比例进一步上升,热流道模具和气辅模具水平进一步提I R J O注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m∕min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

集美大学(工程技术学院)毕业设计(论文)题目 DVD遥控器外壳上半部分塑料模具设计性质:学生姓名学号学院集美大学工程技术学院专业指导教师目录第一章绪论 (2)一.毕业设计应达到的要求 (2)二.塑料模具的分类 (2)三.塑料成型在工业生产中的重要性 (2)第二章.零件的工艺分析 (3)一.材料的选择 (3)二.产品工艺性与结构分析 (5)第三章模具结构设计 (7)一.模具型腔的设计 (7)二.成型零件的设计与计算 (12)三.模架的设计 (16)第四章绘制装配图和零件图及总结 (19)参考文献 (19)前言毕业设计是在修完所有课程之后,我们走向社会之前的一次综合性设计。

在此次设计中,主要用到所学的注射模设计,以及机械设计等方面的知识。

着重说明了一副注射模的一般流程,即注射成型的分析、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。

其中模具结构的设计既是重点又是难点,主要包括成型位置的及分型面的选择,模具型腔数的确定及型腔的排列和流道布局和浇口位置的选择,模具工作零件的结构设计,侧面分型及抽芯机构的设计,推出机构的设计,拉料杆的形式选择,排气方式设计等。

通过本次毕业设计,使我更加了解模具设计的含义,以及懂得如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,这为我们以后从事模具职业打下了良好的基础。

本次毕业设计也得到了老师和同学的帮助,在此一一表示感谢!由于实践经验的缺乏,且水平有限,时间仓促。

设计过程中难免有错误和欠妥之处,恳请各位老师批评指正。

在编写说明书过程中,我参考了《塑料模成型工艺与模具设计》、《实用注塑模设计手册》和《模具制造工艺》等有关教材。

引用了有关手册的公式及图表。

但由于本人水平的有限,本说明书存在一些缺点和错误,希望老师多加指正,以达到本次设计的目的。

第一章.绪论一.毕业设计应达到的要求通过这次毕业设计,应达到学校对毕业设计的要求,同时对于本具体的塑料注射模的设计,应达到如下目的:1.更深入了解聚合物的物理性能、流动性、成型过程中的物理、化学变化以及塑料的组成、分类及其性能。

目录序言 (3)一、模具工业的概况 (3)二、我国模具工业技术概况及其要紧进展方向 (3)三、塑件的工艺分析 (4)1.零件图 (4)2.ABS材料分析 (5)3.塑料成型工艺性能分析 (5)4.塑件的工艺性分析 (6)a.塑件的表面质量分析 (6)b.塑件的结构工艺性能分析 (6)四、模具设计 (6)1.模具加工精度的确信 (6)2.浇注系统设计 (6)a.浇注系统的设计原那么…………………………………………………6b.主流道的设计 (7)c.分流道的设计 (8)d.浇口形成 (8)3.模具结构分析 (9)a.标准模架的选择 (9)b.开模行程的校核 (9)c.模具闭合高度校核 (9)d.模板尺寸的校核 (9)e.喷嘴尺寸校核 (9)4.成型零部件设计 (9)a.型腔分型面设计 (10)b.排气槽的设计 (11)c.成型零件设计计算 (11)5.脱模机构设计和脱模力的计算 (12)6.复位机构与导向机构设计 (12)7.塑模温控系统设计 (13)五、注射机的选择 (14)1.注射量确信 (14)2.锁模力确信 (14)3. 成型压力 (15)六、总结 (16)参考文献 (16)序言本设计主若是对遥控器外壳注射模各方面设计,是依照本人所学知识和经查找各方资料所全力完成好的,它对本套塑料注射模进行了多方面的分析,包括塑件材料和结构工艺性分析、塑件成型工艺方案的拟订,和相关的设计计算等等。

本设计要紧分为三部份:一、模具工业的概况在讨论注塑模设计之前,先要对国内外的塑料模具工业的状况、塑料模具工业的进展方向有一个较清楚的了解,这也就使咱们对本课题的意义有所了解。

第一要对模具有一个整体的熟悉。

模具是机械、汽车、电子、通信、家电等工业产品的基础工艺装备之一。

作为工业基础,模具的质量、精度、寿命对其他工业的进展起着十分重要的作用,在国际上被称为“工业之母”,对国民经济进展起着不容质疑的作用。

模具工业是制造业中的一项基础产业,是技术功效转化的基础,同时本身又是高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”;美国工业界以为“模具工业是美国工业的基石”;德国那么以为是所有工业中的“关键工业”;日本模具协会也以为“模具是增进社会繁荣富裕的动力”,同时也是“整个工业进展的秘密”,是“进入富裕社会的原动力”。

1 第一章设计题目与要求本次设计的题目为 DVD 遥控器外壳上半部分塑料模具设计,材料为聚苯乙烯(PS , 生产批量为大批量,采用注射模塑成型,该遥控器的形状如图 1.1所示。

图 1.1具体的零件尺寸参考附图 21。

第二章注射模可行性分析2.1注射模设计的特点塑料注射模塑能一次性地成型形状复杂、尺寸精确或嵌件的塑料制品。

在注射模设计时。

必须充分注意以下三个特点:(1 塑料熔体大多属于假塑料液体,能剪切变稀。

它的流动性依赖于物料品种、剪切速率、温度和压力。

因此须按其流变特性来设计浇注系统, 并校验型腔压力及锁模力。

(2 视注射模为承受很高型腔压力的耐压容器。

应在正确估算模具型腔压力的基础上, 进行模具的结构设计。

为保证模具的闭合、成型、开模、脱模和侧抽芯的可靠进行, 模具零件和塑件的刚度与强度等力学问题必须充分考虑。

2 (3 在整个成型周期中,塑件—模具—环境组成了一个动态的热平衡系统。

将塑件和金属模的传热学原理应用于模具的温度调节系统的设计, 以确保制品质量和最佳经济指标的实现。

2.2注射模组成凡是注射模, 均可分为动模和定模两大部件。

注射充模时动模和定模闭合, 构成型腔和浇注系统;开模时动模和动模分离,取出制件。

定模安装在注射机的固定板上,动模则安装在注射机的移动模板上。

根据模具上各个零件的不同功能, 可由一下个系统或机构组成。

(1 成型零件指构成型腔,直接与熔体相接触并成型塑料制件的零件。

通常有凸模、型芯、成型杆、凹模、成型环、镶件等零件。

在动模和动模闭合后,成型零件确定了塑件的内部和外部轮廓尺寸。

(2 浇注系统将塑料熔体由注射机喷嘴引向型腔的流道称为浇注系统, 由主流道、分流道、浇口和冷料井组成。

3 (3导向与定位机构为确保动模与定模闭合时, 能准确导向和定位对中, 通常分别在动模和定模上设置导柱和导套。

深腔注射模还须在主分型面上设置锥面定位, 有时为保证脱模机构的准确运动和复位,也设置导向零件。

目录前言 (1)第1章设计题目与要求 (4)第2章注射模可行性分析 (5)2.1注射模设计的特点 (5)2.2注射模组成 (5)2.2.1成型零件 (5)2.2.2浇注系统 (5)2.2.3导向与定位机构 (6)2.2.4脱模机构 (6)2.2.5侧向分型抽芯机构 (6)2.2.6温度调节系统 (6)2.2.7排气系统 (6)2.3注射性能分析 (6)2.3.1 注射成型工艺的可行性分析 (6)2.3.2 表面粗糙度 (7)2.3.3尺寸精度 (7)2.3.4 脱模斜度 (7)2.3.5 壁厚 (7)2.3.6加强筋 (8)2.3.7圆角 (8)2.3.8质量和体积 (8)2.4 材料选择 (8)2.4.1 塑料介绍 (8)2.4.2 分析塑料零件材料 (8)2.4.3 材料选择 (10)2.5塑件分析 (13)2.5.1 拔模斜角分析 (13)2.5.2 法向量分析 (13)2.5.3 高斯曲率分析 (14)2.5.4 曲面上最小半径分析 (14)2.5.5 上下方向上的斜率分布分析。

(14)第3章拟定模具结构形式 (17)3.1 型腔数目的决定 (17)3.1.1 塑件尺寸精度 (17)3.1.2 模具制造成本 (17)3.1.3 注塑成型的生产效益 (17)3.1.4 制造难度 (17)3.2 分模面的选择 (18)第4章注射机型号的确定 (20)4.1 锁模力计算 (20)4.2 注射容量计算 (21)4.3 注射机的选用 (21)第5章浇注系统和排气的设计 (23)5.1 浇注系统的设计原则 (23)5.2 浇注系统布置 (23)5.3 流道系统设计 (23)5.3.1 主流道 (23)5.3.2 分流道截面形状 (24)5.3.3 冷料井及拉料杆 (25)5.4 浇口设计 (26)5.4.1 浇口类型的选用 (26)5.4.2 浇口尺寸计算 (27)5.5 浇注系统的平衡 (28)5.6 排气系统的设计 (28)5.6.1排气系统的设计方法 (29)第6章成型零件设计 (30)6.1 成型零件结构设计 (30)6.1.2 动模结构设计 (33)6.2 成型零件钢材选用 (35)6.2.1 选用要求 (35)6.2.2所选用的钢材 (35)6.3 成型零件工作尺寸计算 (36)6.3.1 凹模和镶件尺寸计算 (37)6.4 侧向抽芯的设计 (38)斜顶抽芯设计 (39)第7章合模导向机构设计 (39)7.1 导向机构的功用 (39)7.2 导柱和导套设计 (40)7.3 导柱和导套材料的选择 (41)第8章脱模机构设计 (43)8.1 脱模机构的设计要求 (43)8.2 脱模机构的设计 (43)第9章冷却系统设计 (45)9.1冷却系统的功用 (45)9.1.1对制品质量的影响 (45)9.1.2对生产效率的影响 (45)9.2 冷却系统设计 (45)9.2.1 设计准则 (45)9.3 冷却系统设计 (46)参考文献 (47)致谢 (48)前言1.模具工业的重要性模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%一80%的零部件都依靠模具成形。

摘要模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志。

塑料工业的飞速发展,对注塑模具的设计与生产提出了质量好、制造精度高、研发周期短等越来越高的要求,能否适应这种需求已成为模具生产企业发展的关键因素。

模具技术是融合机械工程、计算机应用、自动控制、数控技术等学科为一体的综合性学科。

本文中针对电视遥控器注射模具制定出合理的设计结构,其中包括成型部分及其零部件设计,浇注系统设计,脱模机构设计,冷却系统设计等。

根据分析,设计了一套塑料注射模具,并对模具以及主要零件进行了CAD绘图。

关键字:注射模具浇注系统脱模机构冷却系统AbstractThe technique level of molding tool which has became an important marking to measure the level of a national product. Some higher demands such as high quality, high precision, short time of R&D and so on were put forward since the rapid development of plasticin dustry, whether they can adapt to these requirements has becoming an important factor for the development of molding producer. The mold technology is a comprehensive discipline that combines mechanical engineering, computer application, automatic control, numerical control technology and so on.In this paper, it introduced the design process of the injection mold of Television remote control kneading board, including the shape of part design, the design of feed system push system and cooling system, molding part and final assembly structure. Depending on the analysis, a plastic injection mould has designed, and the injection plastic mould and the important parts are drawn on computer by Auto CAD.Key words: Injection mold Drawing of patterns organization Feed system Cooling system目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的依据和意义 (1)1.2 塑料行业在我国国内的发展状况 (1)1.3.1 产需矛盾 (2)1.3.2 产品结构、企业结构等方面 (2)1.3.3 产品水平 (2)1.3.4 工艺装备水平 (3)1.3.5 模具行业的发展趋势 (3)第2章方案分析 (4)2.1 设计任务 (4)2.2 产品分析 (4)2.3 塑件所用塑料名称、性能及工艺参数 (5)2.4 塑件结构要素 (5)2.4.1 塑件脱模斜度: (5)2.4.2 塑件精度等级的选用 (6)2.4.3 圆角设计 (6)2.5 注射机的选择 (6)2.5.1 最大注塑量: (6)2.5.2 注射压力: (6)2.5.3 锁模力的校核: (6)2.5.4 开模行程校核: (7)2.5.5 螺杆转速: (7)第3章成型部分及其零部件设计 (8)3.1 分型面的设计 (8)3.1.2 确保塑件表面质量 (8)3.1.3 考虑模具结构 (8)3.2 型腔数的确定 (9)3.2.1 根据所用注射机的最大注塑量确定型腔数目 (9)3.2.2 根据注射机最大锁模力确定型腔数 (10)3.2.3 根据塑件的精度确定型腔数目 (10)3.2.4 根据经济性确定型腔数目 (10)3.3 凹模结构设计 (11)3.3.1 凹模型腔的大小尺寸为: (12)3.3.2 型腔的深度尺寸 (12)3.4 凸模结构尺寸 (13)3.4.1 凸模/型芯的外形尺寸 (14)3.4.2 凸模/型芯的高度尺寸 (15)3.5 型腔壁厚的计算 (15)3.5.1型腔的强度及刚度要求 (15)3.5.2 型腔壁厚计算 (16)第4章浇注系统的设计 (20)4.1 浇注系统的组成及设计原则 (20)4.1.1 浇注系统的组成 (20)4.1.2 浇注系统的设计原则: (20)4.2 主流道的设计 (21)4.2.1 主流道分析 (21)4.2.2 主流道的结构设计 (21)4.2.3 主流道浇口套设计 (23)4.3分流道的设计 (24)4.3.1 分流道的形状和尺寸 (24)4.3.2 分流道的分布设计 (25)4.4 浇口的设计 (25)4.4.1 浇口位置的选取原则 (26)4.5 冷料穴的设计 (27)4.5.1 冷料穴的结构 (27)4.5.2 拉料方式 (27)第5章排溢系统设计 (28)第6章脱模机构设计 (29)6.1 脱模机构的构成与功能 (29)6.2 取出机构的方式 (29)6.3 脱出机构设计原则 (29)6.3.1 脱出机构设计基本考虑 (29)6.3.2 脱出机构的结构 (30)6.3.3 所需顶出行程、开模行程计算 (30)6.3.4 顶出力、抽拔力,开模力计算 (31)6.4 塑件的脱出机构设计 (32)6.4.1 顶杆的长度计算 (33)6.4.2 顶杆直径d的设计 (33)6.4.3 顶杆应力校核 (34)6.4.4 顶杆在塑件上的布局 (34)6.4.5 顶杆固定及配合 (35)6.4.6 顶出机构中附属零部件 (35)第7章冷却系统的设计 (37)7.1 冷却装置设计分析 (37)7.2 传热面积计算 (38)7.2.1 注射周期的确定 (38)7.2.2 冷却水计算 (39)7.2.3 计算单位时间内所释放的热量 (39)7.2.4 冷却水的导热总面积 (40)7.2.5 确定冷却水路的直径d (41)7.2.6 冷却水孔的总长度 (41)7.2.7 冷却水管数量的确定 (41)第8章模体与支撑连接零件 (43)结论 (44)致谢 (46)参考文献 (45)第1章绪论1.1 选题的依据和意义模具是工业生产中使用极为广泛的基础工艺装备。

1第一章设计题目与要求本次设计的题目为DVD遥控器外壳上半部分塑料模具设计,材料为聚苯乙烯(PS),生产批量为大批量,采用注射模塑成型,该遥控器的形状如图1.1所示。

图 1.1具体的零件尺寸参考附图21。

第二章注射模可行性分析2.1注射模设计的特点塑料注射模塑能一次性地成型形状复杂、尺寸精确或嵌件的塑料制品。

在注射模设计时。

必须充分注意以下三个特点:(1)塑料熔体大多属于假塑料液体,能剪切变稀。

它的流动性依赖于物料品种、剪切速率、温度和压力。

因此须按其流变特性来设计浇注系统,并校验型腔压力及锁模力。

(2)视注射模为承受很高型腔压力的耐压容器。

应在正确估算模具型腔压力的基础上,进行模具的结构设计。

为保证模具的闭合、成型、开模、脱模和侧抽芯的可靠进行,模具零件和塑件的刚度与强度等力学问题必须充分考虑。

2 (3)在整个成型周期中,塑件—模具—环境组成了一个动态的热平衡系统。

将塑件和金属模的传热学原理应用于模具的温度调节系统的设计,以确保制品质量和最佳经济指标的实现。

2.2注射模组成凡是注射模,均可分为动模和定模两大部件。

注射充模时动模和定模闭合,构成型腔和浇注系统;开模时动模和动模分离,取出制件。

定模安装在注射机的固定板上,动模则安装在注射机的移动模板上。

根据模具上各个零件的不同功能,可由一下个系统或机构组成。

(1)成型零件指构成型腔,直接与熔体相接触并成型塑料制件的零件。

通常有凸模、型芯、成型杆、凹模、成型环、镶件等零件。

在动模和动模闭合后,成型零件确定了塑件的内部和外部轮廓尺寸。

(2)浇注系统将塑料熔体由注射机喷嘴引向型腔的流道称为浇注系统,由主流道、分流道、浇口和冷料井组成。

3 (3)导向与定位机构为确保动模与定模闭合时,能准确导向和定位对中,通常分别在动模和定模上设置导柱和导套。

深腔注射模还须在主分型面上设置锥面定位,有时为保证脱模机构的准确运动和复位,也设置导向零件。

(4)脱模机构是指儿子开模过程的后期,将塑件从模具中脱出的机构。

(5)侧向分型抽芯机构带有侧凹或侧孔的塑件,在被脱出模具之间,必须先进行侧向分型或拔出侧向凸模或抽出侧型芯。

(6)温度调节系统为了满足注射工艺对模具温度的要求,模具设有冷却或加热额的温度调节系统。

模具冷却,一般在模板内开设冷却水道,加热则在模具内或周边安装点加热元件,有的注射模须配备模温自动调节装置。

(7)排气系统为了在注射充模过程中将型腔内原有气体排出,常在分型面处开设排气槽。

小型腔的4 排气量不大,可直接利用分型面排气,也可利用模具的顶杆或型芯与配合孔之间间隙排气。

大型注射模须预先设置专用排气槽。

2.3注射性能分析(1)注射成型工艺的可行性分析:本塑件形状复杂,壁厚不均,尺寸精度要求较高,而且有较高的表面质量和尺寸稳定性的要求,因此对模具和设备的要求也较高。

而注射成型方法有如下几个优点:a:形状:几乎没有复杂性限制,容许模具内有不同塑料的成型型腔;b:尺寸:塑件可小到不足1克,大到几十千克,没有限制;c:材料:在一定温度范围内具有适宜流动性的热塑性塑料;d:精度:可注射高精度的塑件,有较好表面质量和尺寸稳定性;e:生产率:中等,循环时间主要由塑件壁厚决定,最短可在十几秒内,可增加每模的型腔数来提高生产率。

由以上塑件的特点和注射成型工艺的优点,分析可知:该塑件适合于采用注射成型方法。

5 (2)表面粗糙度:由塑件外观可知,塑件的外表面要求较高,因此其表面粗糙度取Ra0.4mm,而其内表面由于是复读机的内部,为顾客视线所不及,故不影响其外观视觉质量,从简化加工工艺和节约加工成本的角度考虑,其内表面选用的表面粗糙度为Ra0.8mm。

一般情况下,模具粗糙度低于塑件1~2个等级,故取型腔表面粗糙度为Ra0.2um,而型芯表面粗糙度为Ra0.4um。

(3)尺寸精度:按SJ1372—1978标准,塑料件尺寸精度分为8级。

本塑件所用材料为聚苯乙烯(PS),由此查塑料模具设计手册可知,本塑件宜选用4级精度。

零件具体尺寸及其公差值可详见零件图。

塑件尺寸精度于模具的制造精度密切相关,尤以小型精密塑件为甚。

从模具制造精度对塑件精度的影响可知,模具制造允许误差和塑件尺寸公差之间具有对应的关系,由塑件零件图可得,模具精度等级为IT8。

(4)脱模斜度:该塑件采用的塑料是PS,而PS的成型收缩率较小(0.2-0.6%),而且塑件较复杂,6 对型芯的包紧面积也较大,所以应取较大的脱模斜度。

为保证壁厚的均匀一致,因此取塑料件的内外表面的脱模斜度一致。

再由零件设计图纸要求可知α=10。

(5)壁厚:由图纸可知,该塑件有许多中不同的壁厚,如2mm、1.5mm、1mm、0.8mm等。

壁厚不均匀,这就造成塑料熔体的充模速率和冷却收缩不均匀,并由此产生许多质量问题。

如凹陷、真空包、翘曲、甚至开裂。

为防止此类现象出现,这就要求防止出现突变与截面厚薄悬殊的设计,故我在壁厚不同处采取过渡设计,例如:采用圆弧过渡等措施。

(6)加强筋:由图纸要求可知,该塑件设机了很多加强筋,加强筋的尺寸为顶部0.7mm,根部为0.8mm。

这对提高塑料件的抗弯强度,减小塑料件的翘曲变形,提高抗蠕变和抗冲击性能有好处,同时,加强筋的添加改善了塑料熔体的充模流动或者是缩短了流程或增加了流程的截面。

(7)圆角:从塑件可知,该塑件内外表面的转折处加强筋的根部等处都设计了圆角。

其采用圆角不仅降低了应力集中系数,提高了抗冲击、抗疲劳能力,而且改善了塑料熔体的流动充模7 性能,减少了流动阻力。

降低了局部的残余应力,防止开裂和翘曲,也使塑料件外形流畅美观。

而且成型模具型腔也有了对应的圆角,提高了成型零件的强度。

(8)质量和体积:由天平可称出该塑件的质量约为m=30g再由公式v=m/ ρ=30/1.25=24cm3,由此可知,该塑件属于小型塑件。

2.4 材料选择2.4.1塑料介绍塑料(Plastics)是以有机高分子化合物为基础,加入若干其他材料(添加剂)制成的固体材料。

塑料的优点:塑料的强度较小,有较高的比强度。

塑料还具有较高的电绝缘和热绝缘性,良好的耐磨性和耐腐蚀性,以及优异的成型工艺性。

塑料的缺点:强度,硬度较底,易老化等。

2.4.2分析塑料零件材料该塑件为DVD遥控器外壳的上半部分,有以下特点:(1)它所处的工作环境好,处于室温下,不承受冲击载荷,也不处于酸、碱、盐性环境中;(2)产量大,用于一般的日常生活中,故要求此塑件材料质优而价廉,且对人体不产生任何毒副作用。

(2)内部结构复杂成型较困难。

(4)要求要有较美丽的外观。

因此我初步选择采用通用塑料。

8 通用塑料分为聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚丙烯(PP)等品种,多用于一般工农业生产和日常生活之中,具有价格低等特点。

a聚乙烯PE:是由乙烯单体聚合而成的。

特点:采用不同的聚合条件可得到不同性质的聚合物:有高压PE、中压PE、低压PE三种。

高压PE:由于有较低的密度、相对分子质量、结晶度,故质地柔软;低压PE:由于含有较高的相对分子质量、密度、结晶度,故质地坚硬,耐寒性能良好,在-70℃时还保持柔软,化学稳定性很高,能耐酸、碱及有机溶剂,吸水性极小有跟突出的电气性能和良好的耐辐射性等。

缺点:是力学强度不高,热变形温度很低,故不能承受较高的载荷和不能在较高的温度下正常工作。

b聚氯乙烯PVC:是由乙炔气体与氯化氢合成氯乙烯单体,然后在聚合成聚氯乙烯。

特点:可分为硬质PVC和软质PVC。

硬质PVC:力学强度高,电气性能优良,耐酸、碱的抵抗力极强,化学稳定性很好。

缺点:是软化点低,机械强度高。

其可在-15~60℃时使用。

软质PVC:有质轻、隔热、隔音、防震等特点,而且强度低、易老化、延伸率高。

c聚丙烯PP:特点:聚丙烯的主要特点是相对密度小,约为0.9。

它的力学性能如屈服强度、拉伸强度、压缩强度、硬度等,均优于低压PE。

并有很突出的刚性,耐水行较好,可在100以上使用,若不受外力,则温度升到150也不变形。

基本上不吸水,并且有较好的化学稳定性,除对浓硫酸、浓硝酸外,几乎都很稳定。

绝缘性能优越,高频电性能优良,而且不受温度影响,成型容易。

对人体9 不产生毒副作用,可用于药品及食品的包装。

缺点:耐磨性不够高,成型收缩率较大,低温呈脆性,热变形温度亦较低。

d聚苯乙烯PS:聚苯乙烯略早于聚丙烯问世,其原料十分丰富,是目前最广泛应用的材料之一。

聚苯乙烯的密度为1.04~1.16g/cm3 ,比聚氯乙烯小而大于聚丙烯和聚乙烯。

聚苯乙烯遇火会自燃。

聚苯乙烯的代号为(PS),其分子结构式为:聚苯乙烯的主链上有结构庞大的苯环,故柔顺性差,质地脆硬,抗冲击性能差,敲打时发出类似金属的响声。

机械强度低于硬质聚氯乙烯,尤其是相对分子量较小的品种强度更差,聚苯乙烯属于非结晶型聚合物。

聚苯乙烯具有良好的可塑流动性和较小的成型收缩率,是成型工艺最好的塑料品种之一,容易制造形状复杂的制品。

聚苯乙烯无色透明,透光性仅次于有机玻璃,容易着色,常用于制造要求透明或颜10 色鲜艳的制品。

聚苯乙烯具有很小的吸水率,在潮湿的环境中尺寸变化很小,适用于制造要求尺寸稳定的制品,如仪表仪器壳体等。

聚苯乙烯具有优良的电绝缘性能,尤其是在高频条件下的介电损耗仍然很小,是优良的高频绝缘材料。

聚苯乙烯的主要缺点是脆性大,形状复杂的制品成型后存在较大的内应力时,常会在使用中自行开裂。

为改善聚苯乙烯的脆性,加入少量的聚丁烯可明显降低脆性,提高冲击韧性。

这种塑料称为高冲击聚苯乙烯。

2.4.3我的材料选择由以上四种通用塑料的性能分析可知:我的塑件DVD遥控器外壳的材料宜采用聚苯乙烯(PS)。

以下是聚苯乙烯塑料的技术数据:1:成型特点:a:无定形料,吸湿性小,不易分解,性脆易裂,热膨胀系数大,易产生内应力;b:流动性好,溢边值0.03mm左右,应防止飞边;c:塑件壁厚应均匀,不易有嵌件,(如有嵌件应先预热),缺口,尖角各面应圆弧连接;d:可用螺杆式或柱塞式注射机加工,喷嘴可以选用直通式或自锁式;e:易采用高料温,低模具温度,低注射压力延长注射时间有利于降低内应力,防止缩孔,变形(尤其对厚壁塑件)但料温高易出银丝,料温低或脱模剂多则透明性较差;f:可以采用各种形式的浇口,浇口于塑件应圆弧连接,防止去除浇口时损坏塑件,脱模斜度易取2以上,顶出均匀,以防止脱模不良而发生开裂2:物理性能:113:热性能:4:力学性能:5:电气性能:127:成形条件:2.6塑件分析2.6.1拔模斜角分析13分析结果:Bracketed area percentage: 25.12222.6.2法向量分析2.6.3 高斯曲率分析142.6.4曲面上最小半径分析分析结果:Min. inside radius: -177.8879Surface is convex2.6.5上下方向上的斜率分布分析。