美罗培南合成反应

- 格式:doc

- 大小:50.50 KB

- 文档页数:6

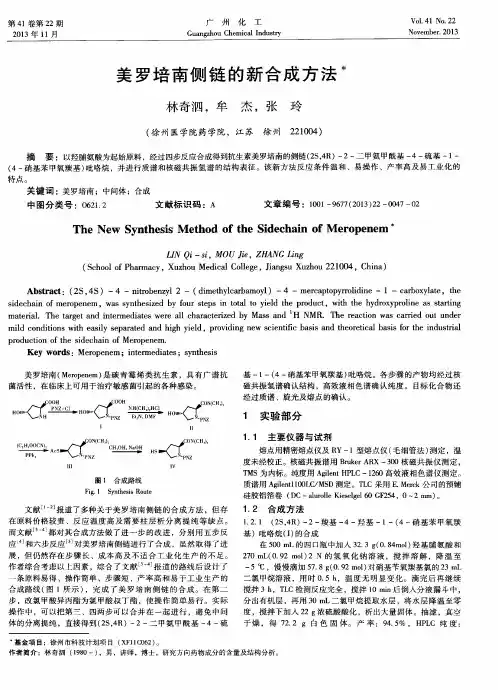

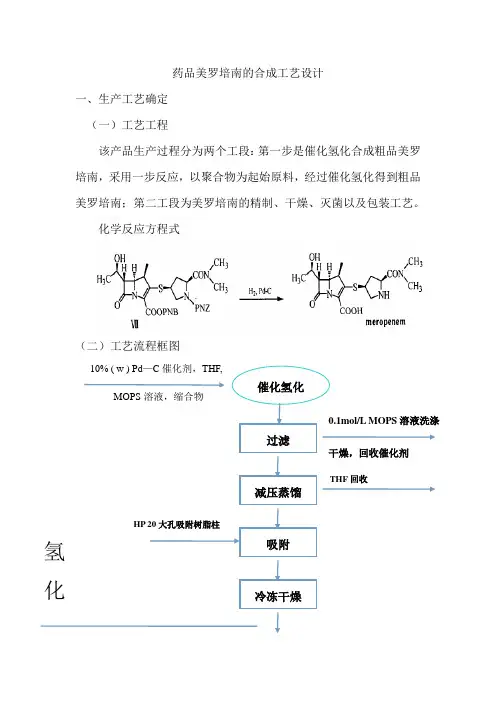

药品美罗培南的合成工艺设计一、生产工艺确定 (一)工艺工程该产品生产过程分为两个工段:第一步是催化氢化合成粗品美罗培南,采用一步反应,以聚合物为起始原料,经过催化氢化得到粗品美罗培南;第二工段为美罗培南的精制、干燥、灭菌以及包装工艺。

化学反应方程式(二)工艺流程框图10% ( w ) Pd —C 催化剂,THF,MOPS 溶液,缩合物0.1mol/L MOPS 溶液洗涤干燥,回收催化剂过滤减压蒸馏吸附冷冻干燥催化氢化THF 回收HP 20大孔吸附树脂柱大孔吸附树脂柱氢化(三)生产工艺过程叙述本设计工艺将工艺分为氢化和精制两个工段实施,现将生产工艺叙述如下。

1. 氢化反应工段 (1)工艺规程①投料 将聚合物、催化剂加入氢化反应釜中,打开MOPS 溶液以及甲醇计量罐阀门,向釜中加入液体,使聚合物(kg ):催化剂(kg ):MOPS 溶液(L ):THF(L)=1:1:6:5开动搅拌,使之溶解②氢化反应 向反应釜中通入氢气,保持压力在70 psi (约482.65kPa )左右,温度保持在20℃-25℃内,反应6h 。

水/丙酮(1:1)洗脱水/丙酮回收精制③过滤停止搅拌,打开泄压阀是气压下降至当地大气压,回收过量的氢气。

将溶液将加入到压滤罐中,打开压缩空气进口阀,使压滤罐内压力为0.25MPa~0.30MPa,压滤后,滤液全部到分子蒸馏器中,滤渣用少量MOPS溶液洗涤后回收。

④减压过滤溶液进入蒸馏器后开始加热并开启真空泵蒸馏出的THF分尽水层,抽入计量罐在下次生产中回收套用。

⑤吸附以一定的流速把上述残液加到经过预处理的大孔吸附树脂柱的上端进行吸附。

2.精制过程①洗脱先用水清洗以除去树脂表面或内部还残留的杂质。

然后用洗脱液(水:丙酮=1:1)在一定的温度下以一定的流速进行洗脱。

将洗脱液转入脱色罐中【注】a.吸附树脂的预处理:吸附树脂预先用乙醇浸泡24h,用乙醇洗至流出液与水1:5不浑浊。

然后用水洗至无醇味,再用5%HCl通过树脂柱,浸泡2-4h,水洗至中性。

合成最新抗生素美罗培南的单体对硝基苄醇合成工艺条件研究及应用的综述

作者:朱振尧2014.9.4

1、对硝基苄醇可以用于美罗培南支链F-9的合成可以制作单酸酯(亚A丙酯+对硝基苄醇=

对硝基苄醇丙二酸单质)

2、HOOCCH2COOH+(CH3CO)2O+CH3COCH3=CH3COCH2OCCH2COOCOCH2COCH3+4CH3COOH

浓硫酸催化低温反应

3、CH3COCH2OCCH2COCH2COCH3+HOCH2-C6H4-NO2=HOOCCH2COOCH2-C6H4-NO2+2CH3CO

CH3需要在甲苯回流加热下反应

4、对硝基苄醇是有对硝基甲苯经过液溴溴化得到对硝基苄溴需要低温反应

CH3-C6H4-NO2+BR2=BRCH2-C6H4-NO2+HBR副产物溴化氢净水吸收得到氢溴酸、对硝基苄溴在稀氢氧化钠溶液水解得到对硝基苄醇粗品BRCH2-C6H4-NO2+NAOH=HOCH2-C6H4-NO2+NABR得到副产物溴化钠、在经过甲苯溶液溶解降温重结晶精制得到对硝基苄醇精品、甲苯可以经过蒸馏循环使用、经过烘干、粉碎、检验计量包装得到合格产品需要闭关密封低温储存。

美罗培南不良反应表现在哪些方面?美罗培南是一种广谱抗生素,属于新半合成的碳青霉烯类抗生素。

它具有对多种细菌有强效杀菌作用的特点,因此在医疗领域被广泛使用。

然而,就像所有药物一样,它也可能引起不良反应。

本文将详细讨论美罗培南的不良反应及其表现。

1.过敏反应:美罗培南可能引发过敏反应,包括荨麻疹、皮疹、瘙痒、发热等。

部分患者可能会出现严重过敏反应,如药物热性休克、过敏性紫癜等。

这些反应一般发生在首次接触美罗培南后的数小时至数天内。

2.消化系统不良反应:美罗培南可能引起恶心、呕吐、腹泻等消化系统不良反应。

这些反应可能是药物对胃肠黏膜的刺激作用所致。

3.中枢神经系统不良反应:美罗培南可能导致头痛、头晕、头昏等中枢神经系统不良反应。

这些反应多数轻微,症状通常在停用药物后迅速缓解。

4.肝功能异常:少数患者在使用美罗培南后可能出现肝功能异常,如黄疸、肝酶升高等。

严重的肝功能异常可能会导致肝炎。

5.肾功能异常:美罗培南有时会引发肾功能异常,如尿量减少、血尿素氮增高、肌酐升高等。

这些反应往往发生在静脉给药时,尤其是高剂量给药情况下。

6.血液系统不良反应:长期或大剂量使用美罗培南可能导致血液系统不良反应,如贫血、白细胞减少、血小板减少等。

这些反应一般很少见,但如果出现严重血液系统异常,应立即停药并就医。

7.呼吸系统不良反应:极少数患者在使用美罗培南时可能出现呼吸系统不良反应,如哮喘、气短、喉头水肿等。

这些反应一般与过敏反应有关,应立即停药并就医。

8.心血管不良反应:美罗培南使用后偶尔会引发心血管不良反应,如心悸、心律失常等。

这些反应通常是短暂的,不需要特殊处理。

总之,美罗培南是一种有效的抗生素,但它也可能引起一系列不良反应。

如果在使用美罗培南时出现上述不良反应,患者应立即停药并就医,以便及时处理并选择合适的替代药物。

在使用抗生素时,患者应在医生的指导下合理用药,遵循医嘱,并避免滥用和自行更改药物剂量。

9.神经系统不良反应:除了一般的头痛和头晕外,美罗培南在少数情况下还可导致神经系统不良反应,如抽搐、震颤、失眠和异常行为。

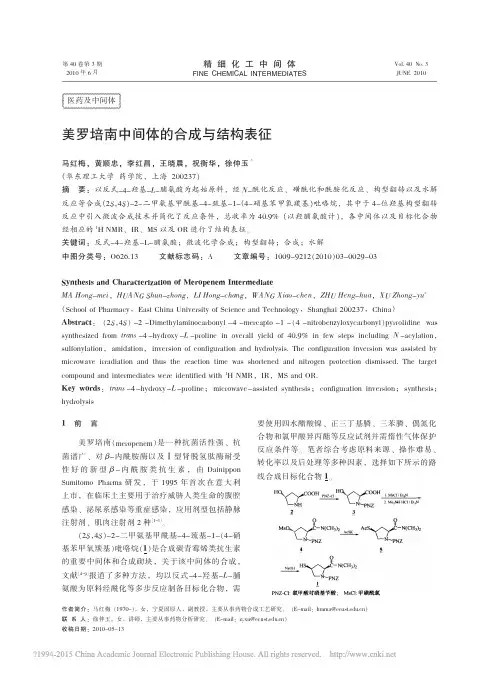

美洛培南的合成研究[摘要]碳青霉烯类抗生素由于与青霉素类和头孢菌素类抗生素骨架结构上的区别,具有能有效穿透细胞、对G+菌和G-菌、需氧菌、厌氧菌都有很强的抗菌活性且对多种β-内酰胺酶稳定及抗菌谱广泛的特点。

本文介绍已上市碳青霉烯类抗生素美洛培南,它是对DHP-I稳定可单独使用的碳青霉烯类抗生素。

【关键词】美洛培南;1-β-甲基碳青霉烯;合成1.引言美洛培南(meropenem,SM-7338,商品名:Me-ronemⅣ),本品是继亚胺培南/西司他汀联合给药后在美国上市的第2个非肠道给药的半合成碳青霉烯类抗生素。

本品与亚胺培南不同,对DHP-I稳定,故不需与酶抑制剂西司他汀合用。

本品抗G-菌的能力是亚胺培南的4~64倍,对某些G+菌比亚胺培南弱1/2~1/3,对厌氧菌的作用是相似的。

本品对腹部组织、胆汁、水疱液、炎症渗出物、炎症时的脑积液、妇科组织、呼吸道组织、泌尿道组织有良好的穿透作用,组织中水平往往等于或高于敏感菌的治疗水平。

由于本品的广谱抗菌活性,因此在尚未确定致病菌前的治疗中本品可单独使用。

本品适用于由溶血性链球菌、大肠杆菌、肺炎杆菌、绿脓杆菌、脆弱拟杆菌、多形拟杆菌和胃蛋白酶链球菌属引起的腹内感染(并发的阑尾炎和腹膜炎)及3月龄以上儿童由肺炎链球菌、嗜血流感杆菌(产生β-内酰胺酶和非β-内酰胺酶的菌株)、脑膜炎奈瑟菌和相关敏感菌株引起的细菌性脑膜炎。

本品的适应证将扩展到其他领域[1]。

2.工艺路线在美洛培南的工业合成前,调查了当时最贵的头孢类抗生素的价格为400万日元/kg,美洛培南的效价是它的1.5倍,其价格推定为600 万日元/kg。

考虑到新药开发所用的十几年时间和100亿日元的研究费,理想的合成生产价格应为60万日元/kg以下,起始原料选用化合物1,1在锌粉存在下在沸腾的THF中,和化合物2进行Reformat sky反应,生成以1-β甲基为主要产物的生成物(在低温时1-β甲基的选择性要下降,见图1)。

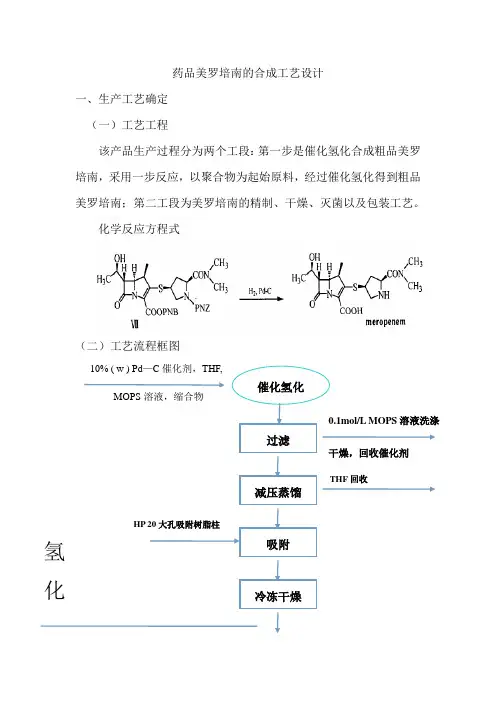

药品美罗培南的合成工艺设计一、生产工艺确定 (一)工艺工程该产品生产过程分为两个工段:第一步是催化氢化合成粗品美罗培南,采用一步反应,以聚合物为起始原料,经过催化氢化得到粗品美罗培南;第二工段为美罗培南的精制、干燥、灭菌以及包装工艺。

化学反应方程式(二)工艺流程框图10% ( w ) Pd —C 催化剂,THF,MOPS 溶液,缩合物0.1mol/L MOPS 溶液洗涤干燥,回收催化剂过滤减压蒸馏吸附冷冻干燥催化氢化THF 回收HP 20大孔吸附树脂柱大孔吸附树脂柱氢化(三)生产工艺过程叙述本设计工艺将工艺分为氢化和精制两个工段实施,现将生产工艺叙述如下。

1. 氢化反应工段 (1)工艺规程①投料 将聚合物、催化剂加入氢化反应釜中,打开MOPS 溶液以及甲醇计量罐阀门,向釜中加入液体,使聚合物(kg ):催化剂(kg ):MOPS 溶液(L ):THF(L)=1:1:6:5开动搅拌,使之溶解②氢化反应 向反应釜中通入氢气,保持压力在70 psi (约482.65kPa )左右,温度保持在20℃-25℃内,反应6h 。

水/丙酮(1:1)洗脱水/丙酮回收精制③过滤停止搅拌,打开泄压阀是气压下降至当地大气压,回收过量的氢气。

将溶液将加入到压滤罐中,打开压缩空气进口阀,使压滤罐内压力为0.25MPa~0.30MPa,压滤后,滤液全部到分子蒸馏器中,滤渣用少量MOPS溶液洗涤后回收。

④减压过滤溶液进入蒸馏器后开始加热并开启真空泵蒸馏出的THF分尽水层,抽入计量罐在下次生产中回收套用。

⑤吸附以一定的流速把上述残液加到经过预处理的大孔吸附树脂柱的上端进行吸附。

2.精制过程①洗脱先用水清洗以除去树脂表面或内部还残留的杂质。

然后用洗脱液(水:丙酮=1:1)在一定的温度下以一定的流速进行洗脱。

将洗脱液转入脱色罐中【注】a.吸附树脂的预处理:吸附树脂预先用乙醇浸泡24h,用乙醇洗至流出液与水1:5不浑浊。

然后用水洗至无醇味,再用5%HCl通过树脂柱,浸泡2-4h,水洗至中性。

药品美罗培南的合成工艺设计

一、生产工艺确定 (一)工艺工程

该产品生产过程分为两个工段:第一步是催化氢化合成粗品美罗培南,采用一步反应,以聚合物为起始原料,经过催化氢化得到粗品美罗培南;第二工段为美罗培南的精制、干燥、灭菌以及包装工艺。

化学反应方程式

(二)工艺流程框图

10% ( w ) Pd —C 催化剂,THF,

MOPS 溶液,缩合物

0.1mol/L MOPS 溶液洗涤

干燥,回收催化剂

过滤

减压蒸馏

吸附

冷冻干燥

催化氢化

THF 回收

HP 20大孔吸附树脂柱

大孔吸附树脂柱

氢化

(三)生产工艺过程叙述

本设计工艺将工艺分为氢化和精制两个工段实施,现将生产工艺叙述如下。

1. 氢化反应工段 (1)工艺规程

①投料 将聚合物、催化剂加入氢化反应釜中,打开MOPS 溶液以及甲醇计量罐阀门,向釜中加入液体,使聚合物(kg ):催化剂(kg ):MOPS 溶液(L ):THF(L)=1:1:6:5开动搅拌,使之溶解

②氢化反应 向反应釜中通入氢气,保持压力在70 psi (约

482.65kPa )左右,温度保持在20℃-25℃内,反应6h 。

水/丙酮(1:1)

洗脱

脱色压滤

结晶

水/丙酮

回收

冷冻干燥

产品美罗培南

活性炭

MOPS 溶液回收

精

制

③过滤停止搅拌,打开泄压阀是气压下降至当地大气压,

回收过量的氢气。

将溶液将加入到压滤罐中,打开压缩空气进口阀,使压滤罐内压力为0.25MPa~0.30MPa,压滤后,滤液全部到分子蒸馏器中,滤渣用少量MOPS溶液洗涤后回收。

④减压过滤溶液进入蒸馏器后开始加热并开启真空泵

蒸馏出的THF分尽水层,抽入计量罐在下次生产中回收套用。

⑤吸附以一定的流速把上述残液加到经过预处理的大

孔吸附树脂柱的上端进行吸附。

2.精制过程

①洗脱先用水清洗以除去树脂表面或内部还残留的

杂质。

然后用洗脱液(水:丙酮=1:1)在一定的温度下以

一定的流速进行洗脱。

将洗脱液转入脱色罐中

【注】a.吸附树脂的预处理:吸附树脂预先用乙醇浸泡

24h,用乙醇洗至流出液与水1:5不浑浊。

然后用水洗

至无醇味,再用5%HCl通过树脂柱,浸泡2-4h,水洗至中性。

再用2%NaOH通过树脂柱,浸泡2-4h,水洗至中性。

B.吸附树脂的再生:95%乙醇洗脱至无色,再用

2%盐酸浸泡,用水洗至中性,再用2%NaOH浸泡,再用

水洗至中性。

②脱色压滤打开加热装置,保持温度,加入活性炭,保

持回流。

回流毕,停止搅拌。

打开压缩空气进气阀,使压滤罐压力在0.25~0.3MPa,压滤后全部到结晶罐内。

滤渣

③结晶过程

A.打开结晶罐进料阀,使压滤出的滤液流至结晶罐,

同时开启搅拌器,打开夹套里的水降温,降到30℃

后,停止水降温。

B.开启盐水降温,利用夹套将罐内温度从30℃降

到18℃,停止降温。

C.打开放料阀,使料液进入离心机,边放料边离心。

待母液甩尽后,加一定量乙醇洗涤离心物料,甩干物料。

取物料。

④干燥过程将待干燥物料平铺在容器底,将其放在

干燥器内,将产品冷冻至-60℃,开启真空泵,干燥40min,

转入粉碎工序。

3.粉碎工序打开抽风机,将烘干物料加入粉碎机中进行粉碎,然后

装桶,称重、填写标签。

4.清场每生产完一个生产批号,都要对现场进行清场,并做好清场记录。

5.操作控制要点

(1)物料离心时,母液必须甩尽,然后洗涤滤饼并甩干,否则杂质会掺杂在产品中,影响生产质量。

(2)干燥、包装工序应按要求在洁净区进行,进入洁净区人员必

须保持个人卫生,烘干、包装车间应定期清洗、定期消毒。

二、物料衡算与能量衡算

(一)物料衡算数据与资料

1.工艺设计技术指标本工艺设计是年产25吨美罗培南车间工艺设计。