内高压成形技术与装备

- 格式:pdf

- 大小:2.78 MB

- 文档页数:4

常见内高压成形工艺过程及特点付舒【摘要】Automobile lightweight was one of the current trend in automobile industry. The internal high pressure forming, as one of important methods, has developed fast in recent years. The technology's processes and advantages were discussed.%汽车轻量化是当前汽车工业的发展方向之一.内高压成形技术作为汽车轻量化的重要途径之一,近几年得到了快速发展,本文就内高压成形工艺过程及特点做了一定的探讨.【期刊名称】《价值工程》【年(卷),期】2011(030)019【总页数】1页(P53-53)【关键词】内高压成形;汽车;工艺过程;特点【作者】付舒【作者单位】辽宁科技大学,鞍山114051;山东交通职业学院,潍坊261206【正文语种】中文【中图分类】U4660 引言伴随着汽车工业的发展,汽车轻量化已成了汽车产业发展中的关键性研究课题之一。

汽车轻量化的主要途径之一是对于承受以扭转或弯曲载荷为主的构件,以实心结构代替空心结构。

内高压成形技术就是一种加工空心构件的先进工艺方法,适合制造空心变截面轻量化构件,既可以减轻重量节约材料又可以充分利用材料的强度和刚度,在汽车工业中的应用日益广泛。

1 内高压成形原理及工艺过程1.1 内高压成形原理以管材作为坯料,通过管材内部施加超高压液体和轴向加力补料把管坯压入到模具型腔使其成形为所需零件。

以金属管材为毛坯,在专用模具与设备上利用液体介质在管坯内部产生超高压,成形工作压力通常为200~400MPa,最高1000MPa。

在施加高内压的同时,轴向活塞对管坯的两端施加轴向推力,进行补料。

在两种外力的共同作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件[1]。

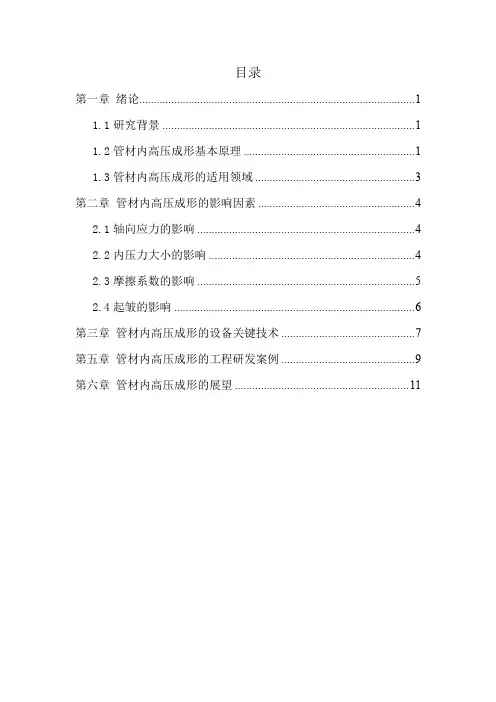

目录第一章绪论 (1)1.1研究背景 (1)1.2管材内高压成形基本原理 (1)1.3管材内高压成形的适用领域 (3)第二章管材内高压成形的影响因素 (4)2.1轴向应力的影响 (4)2.2内压力大小的影响 (4)2.3摩擦系数的影响 (5)2.4起皱的影响 (6)第三章管材内高压成形的设备关键技术 (7)第五章管材内高压成形的工程研发案例 (9)第六章管材内高压成形的展望 (11)第一章绪论1.1研究背景近年来,汽车轻量化是汽车制造业的重要发展趋势。

由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。

除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。

这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。

通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。

在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。

汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。

传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。

这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。

而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。

1.2管材内高压成形基本原理内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。

特种塑性成形一内高压成形(塑性成形工艺大作业)1内高压成形工艺简介及应用实例 (1)1.1内高压成形技术 (1)1.2应用实例........................................................2.1.2.1汽车工业 (2)1.2.2航空航天 (3)2应力、应变特点及变形规律分析 (3)2.1内高压成形工艺流程 (3)2.2应力、应变特点.................................................. 4.2.2.1充形阶段 (5)2.2.2成形阶段 (5)2.2.3整形阶段 (6)2.3成形区间及加载路线 (6)3成形设备 (8)4常见缺陷形式及预防措施 (9)4.1 屈曲.......................................................... .9..4.2起皱............................................................ 9.4.3开裂 (10)4.3.1弯曲管壁厚分布规律 (10)4.3.2过渡区开裂的应力分析 (11)5内高压成形的特点 (12)6.研究现状、发展趋势及主要研究机构 (13)6.1研究现状....................................................... 1.36.2发展趋势 (14)6.3国内主要研究机构 (14)参考文献 (15)1内高压成形工艺简介及应用实例在节能减排的大形势下,汽车和飞机等运输工具结构轻量化设计的概念应运而生。

实现结构轻量化有两条主要途径,即材料和结构途径。

材料途径:采用铝合金、镁合金、钛合金和复合材料等轻质材料;结构途径:采用空心变截面、变厚度薄壁壳体、整体等结构。

根据统计,对于一定的减重目标,在航天航空领域,米用轻质材料减重的贡献大约为2/3,结构减重的贡献大约为1/3;而在汽车领域,则主要采用结构减重的途径。

铝合金客车车身中的焊接加工技术(一)时间:2009-12-01 15:06来源:互联网作者:宋杰点击:248次近年来,随着汽车工业的迅速发展,能源问题、环境保护问题变得愈发突出。

于是减轻汽车自重、降低油耗和废气排放量成为各大汽车生产厂商提高竞争能力的关键,而减轻汽车质量的重要途径就是使汽车材料轻量化。

客车车身焊接加工技术的发展趋势汽车行业多年来一直在促进汽车的轻量化,而车身作为汽车三大部件之一,已越来越受到重视。

减轻车身质量主要有两方面措施:一是改进车身结构,努力采用轻型结构;二是大量应用轻质材料。

铝合金的体积质量是钢材体积质量的1/3,采用铝合金材料制造汽车车身,在保证其具有与钢材同样强度和刚度的前提下,可以减轻车身质量60%左右,从而达到减少燃料消耗、降低环境污染的目的。

其次,铝合金材料可反复回收利用,回收重熔铝合金所需能量仅是生产新铝合金所需能量的5%。

再生铝合金材料可以保持原有材料的性能,所以铝合金材料的回收使用得到人们的普遍重视。

相对于一般钢材,铝合金材料具有较高的比强度,虽然弹性模量低,但有很好的挤压性,能得到复杂截面的构件,从结构上补偿部件的刚度,因而可在满足刚性及强度等多方面力学性能下,大大降低材料的消耗及构件的质量,从而降低产品的成本,提高经济效益。

国外汽车制造业中铝合金的使用已超过总体材料的10%,Audi8、Audi2等全铝汽车已商业化并进人我国市场。

铝合金材料因表面有一层致密的氯化物保护膜,其表面无需进行镀层处理即可获得满意的抗腐蚀性。

电镀、热镀锌的镀层处理,不仅工艺复杂、成本高,还严重污染环境。

因此,采用铝合金材料是21世纪汽车制造业发展的趋势,但在焊接铝合金的过程中,必须充分掌握铝合金的焊接工艺,才能获得优质的焊接接头。

铝合金车身空间框架结构由挤压杆件、冲压板件和精密压铸件通过焊接而成,采用此结构车身质量可减轻47%,车身整体由于设计和构件截面的改进使抗扭、抗弯能力也显著增加。

内高压成形理论与技术的新进展苑世剑;何祝斌;刘钢;王小松;韩聪【期刊名称】《中国有色金属学报》【年(卷),期】2011(021)010【摘要】介绍哈尔滨工业大学在内高压成形基础理论、关键技术及工业应用等方面取得的重要进展.在基础理论方面,利用平面应力屈服椭圆描述典型内高压成形过程中应力状态及壁厚变化趋势;揭示变径管内高压成形过程中壁厚分布规律以及多边形截面环向的壁厚分布特点;指明整形阶段圆角充填时存在极限圆角半径;发明了用于测量管材环向力学性能的管材环向拉伸实验方法.在工艺关键技术方面,针对航空航天领域对大直径薄壁复杂管件的需求,发明了Y型薄壁三通管两步成形方法、双层管充液弯曲方法,试制出超薄Y型三通管、整体不锈钢进气道及弯管零件.在工业应用方面,研制了合模力最大达55 MN的工业生产用大型内高压成形机,并成功地用于轿车底盘零件大批量生产.【总页数】11页(P2523-2533)【作者】苑世剑;何祝斌;刘钢;王小松;韩聪【作者单位】哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001【正文语种】中文【中图分类】TG306【相关文献】1.汽车轻量化结构件内高压成形技术与装备最新进展 [J], 韩聪;苑世剑2.全文本计量分析理论与技术的新进展与新探索——2019全文本文献计量分析学术沙龙综述 [J], 钱佳佳; 罗卓然3.深井冻结法凿井理论与技术新进展 [J], 李功洲;高伟;李方政4.内高压成形技术研究与应用新进展 [J], 苑世剑;王小松5.国家级继续医学教育项目第八期人工关节临床技术和基础研究新进展学习班第四期关节镜外科理论与手术新进展讲习班通知 [J],因版权原因,仅展示原文概要,查看原文内容请购买。