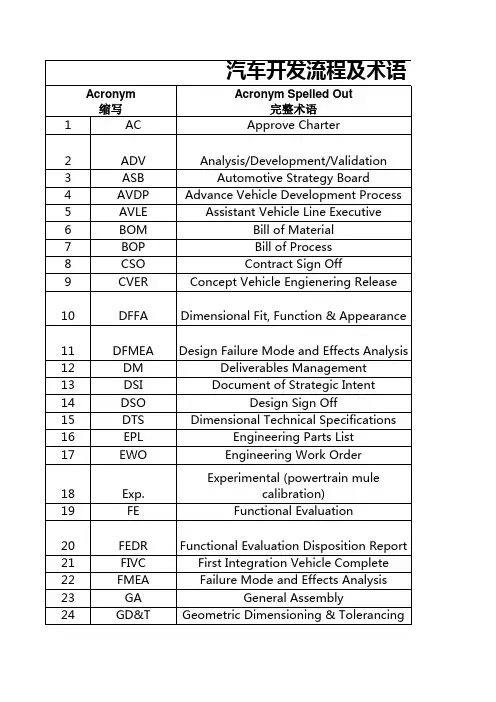

汽车产品设计开发流程的术语(二)

- 格式:pdf

- 大小:323.34 KB

- 文档页数:5

汽车研发常⽤专业术语详细汇总与解释!汽车研发过程中,有⼤量的专业术语,每个术语都有其特殊的含义,且不同的主机⼚还有不同的叫法!今天漫谈君全⾯总结了⼀版汽车研发常⽤专业术语和⼤家⼀起交流学习⼀、研发阶段1、商品计划阶段1)完成项⽬前期研究,管理层评审预研阶段定义的所有初期⽬标、评审并批准市场分析、技术⽅案、造型⽅向、资源获得⽅案、项⽬综合可⾏性分析、正式启动项⽬。

2)批准初步项⽬⽅案,包括所有的产品⽬标和商业计划⽬标的最初符合性,⼯程/制造/物流/采购等项⽬⽅案。

为项⽬批准做准备。

3)综合评审产品开发状态,包括造型冻结,对产品、制造、物流和销售计划进⾏评审和批准,所有的⽬标在项⽬的经济架构中都必须是可⾏的,正式批准项⽬。

2、产品开发阶段1)通过对数模的⼯程可⾏性确认和pertest试验,通过CAE和制造可⾏性分析,完成整车数据发放。

2)对设计样车进⾏相关验证试验,检查评估产品设计及⼯艺的正确性。

完成试⽣产准备。

3、量产准备阶段1)使⽤⼯装零件按⼯艺要求在总装线上制造样车,验证⼯装模具和供应商的制造能⼒,完成⼯程的最终验证和制造的早期⼯艺调试。

2)调试整车⼚的⽣产设备,验证⽣产⼯艺,验证全⼯装和⼯艺条下件批量提供的零部件质量,完成样车数据更改,冻结变更数据。

3)验证整车⼚在⼀定节拍下的⽣产能⼒。

4)按整车⽣产节拍的提升计划,投⼊批量⽣产。

4、量产维持阶段1)新产品预研⽴项GATE#0(KO)项⽬⽴项研究。

成⽴项⽬团队,开始对项⽬进⾏研究分析。

2)预可研评审(SI)完成产品初步可⾏性分析后,通过预可研评审确定开发平台。

3)产品开发决策(SC)进⼀步细化产品⽅案,通过评审后,初步确定项⽬开发⽬标。

4)新产品开发项⽬认可GATE#1(OD)完成各项性能指标的细化,形成产品的最终设计⽅案和⽬标并获得批准。

5)设计数据发布(DR)⾸轮设计数据经过评审确认后,进⾏发布⽤于相关部门的设计样车制作。

6)设计样车验证完成(CP)对设计样车进⾏相关试验验证,检查及评审产品设计和⼯艺的正确性。

汽车开发流程术语一、概述汽车开发流程是指从汽车概念设计到量产交付的全过程,涵盖了从需求分析、设计开发、验证测试到生产制造等多个环节。

本文将介绍汽车开发流程中常用的术语和相关内容。

二、需求分析阶段1. 市场调研:通过对潜在用户群体的需求、市场趋势和竞争对手的产品进行研究,以确定目标市场和产品定位。

2. 用户需求分析:通过与用户进行沟通和调研,了解用户对汽车的功能、性能、安全等方面的需求,以制定产品开发的目标和要求。

3. 功能规划:根据用户需求和市场调研结果,制定汽车的功能规划,明确车型的配置、选装项目和标配功能等。

三、设计开发阶段4. 概念设计:基于用户需求和市场调研结果,进行创新性的设计,形成初始的产品概念,并进行初步评估和论证。

5. 详细设计:在概念设计的基础上,进行细化设计,包括外观设计、结构设计、动力系统设计、电子系统设计等。

6. 集成设计:将各个子系统的设计进行整合,确保其相互协调和兼容,以满足整车的功能和性能要求。

7. 验证测试计划:制定验证测试的目标、方法和流程,明确测试项目和测试标准,以验证汽车的各项性能指标。

8. 试制样车制造:根据设计要求和生产工艺,制造少量试制样车,用于验证测试和产品改进。

四、验证测试阶段9. 功能性测试:对汽车的各项功能进行测试,包括动力性能、悬挂系统、制动系统、转向系统等。

10. 安全性测试:测试汽车在碰撞、侧翻、刹车距离等各方面的安全性能,确保车辆在各种情况下的安全性。

11. 可靠性测试:通过长时间的耐久性测试,评估汽车的可靠性和使用寿命,以确保产品的质量和可靠性。

12. 环保性测试:测试汽车的排放性能和燃油经济性,以满足环保法规和用户对节能环保的需求。

五、生产制造阶段13. 生产计划:根据市场需求和销售预测,制定生产计划,包括产量、交付时间、零部件供应等。

14. 零部件采购:根据生产计划和供应商能力,进行零部件的采购和供应链管理,确保生产的顺利进行。

15. 生产调试:将各个零部件组装成整车,并进行功能调试和性能测试,确保整车的质量和功能正常。

PP Production Proveout 生产验证TTO Tool Try-Out 工装设备试运行(J1) Job 1 整车投产DFMEA Design Failure Mode Effects Analysis 故障模式影响分析设计DVP Design Verification Plan 设计验证计划DVP&R Design Verification Plan & Report 设计验证计划和结果FMEA Failure Mode Effects Analysis 故障模式影响分析FPDS Ford Product Development System 福特产品开发系统GYR Green-Yellow-Red 绿-黄-红MRD Material Required Date 物料要求到厂日OTT OK-TO-TOOL 可以开模TKO Tooling-Kick-Off 工装启动OEM original Equipment Manufacturer 设备最初制造厂FtF/F2F Face To Face 面对面会议PV Production Validation 产品验证OTS Off-Tooling-Sample 完全工装样件QOS Quality Operating System 质量运作体系TS-16949 Technical Specification –16949 技术规范-16949APQP Advanced Product Quality Planning 先期产品质量计划IPD In Plant Date 进厂日PPM Parts per Million (applied to defective Supplier parts) 零件的百万分比率(适用于供应商不合格零件)PPAP Production Part Approval Process 生产件批准程序Pre-PV Pre -Production Validation 产品预先验证1PP- First Phase of Production Prove-Out 第一次试生产3C Customer(顾客导向)、Competition(竞争导向)、Competence(专长导向)4S Sale, Sparepart零配件, Service, Survey信息反馈5S 整理,整顿,清理,清洁,素养8D- 8 DisciplineABS Anti-lock Braking SystemAIAG 美国汽车联合会ANPQP Alliance New Product Quality ProcedureApportionment 分配APQP Advanced Product Quality PlanBacklite Windshield 后窗玻璃Benchmark Data 样件资料bloodshot adj.充血的, 有血丝的BMW Bavarian Motor WorksC.P.M Certified Purchasing manger 认证采购经理人制度CB- Confirmation Build 确认样车制造CC- Change CutOff 设计变更冻结CC\SC- critical/significant characteristicCCR Concern & Countermeasure RequestCCT Cross Company TeamCharacteristics Matrix 特性矩阵图COD Cash on Delivery 货到付现预付货款(T/T in advance) CP1- Confirmation Prototype 1st 第一次确认样车CP2- Confirmation Prototype 2nd 第二次确认样车Cpk 过程能力指数Cpk=Zmin/3CPO Complementary Parts orderCraftsmanship 精致工艺Cross-functional teams 跨功能小组CUV Car-Based Ultility VehicleD1:信息收集;8DD2:建立8D小组;D3:制定临时的围堵行动措施,避免不良品流出;D4:定义和证实根本原因,避免再发;D5:根据基本原因制定永久措施;D6:执行和确认永久措施;D7:预防再发,实施永久措施;D8:认可团队和个人的贡献。

大众汽车开发术语导读中国人,在学习新技术、掌握新技能的过程是非常痛苦的。

为什么?因为在很多新技术、新技能方面,老外比我们走得要早很多,先行制订了行业规则,而我们只能被动的去学习。

比如编程语言、行业缩写等等,都是以外文为基础的。

今天,我们就来认识一下大众常见的缩写。

1、零件报交/质量控制点很多朋友一定听过ZP7、ZP5零件,这到底是什么呢?我们先来看看ZP是什么意思。

ZP是德文Zählpunkt的简称,是质量控制点的意思,为了监督生产车间整个生产过程的质量,在交付下道工序前的最后一道环节设立质量控制点,由主机厂质量相关人员负责进行监督、评价质量状态。

我们都知道整车的四大工艺是冲压、焊装、涂装、总装,质量控制点的设置也是大体按照这个逻辑。

整车四大工艺(图片来源于网络)A、ZP4因为发动机比较关键,所以在此也会设置控制点,这就是ZP4,发动机质量控制点。

发机机(图片来源于网络)一般由质保相关人员按照相应的质量要求对发动机装配车间送检的发动机总成进行报交检验,同时核对车间装配流程卡的检验内容,完全符合质量要求后,给予放行。

B、ZP5冲压和焊接放在一起,设置白车身质量控制点(ZP5),为什么叫白车身,因为还没有涂上油漆。

白车身(图片来源于网络)车身车间对白车身进行拼装完成后,质保相关人员按照相应质量要求(如车身匹配缝隙、车身表面、焊接等)进行报交检验。

C、ZP5a冲压和焊接之后,就是涂装了,涂装的油漆质量控制点,就是ZP5a,至于为什么叫ZP5a,不叫ZP6,抱歉老师也不知道。

油漆车间对白车身进行涂装完成后,质保相关人员按照相应的质量要求(油漆表面质量、油漆防腐功能)进行报交检验。

D、ZP6? No!是ZP7ZP7就是总装车间的装配(总装)完后的质量控制点了。

按照相应质量要求(电器功能、零件缝隙匹配、整车表面质量、排放标准、整车动态性能)进行报交检验。

总装报交(图片来源于网络)E、你以为这就结束了?抱歉,还有ZP8四大工艺虽然已经结束了,但是还是一道质量控制点,它就是ZP8,由质保相关人员按照相应的质量要求(电器功能、零件缝隙匹配、整车表面质量)对总装车间送检的成品车进行最终报交检验并核对车间装配流程卡的检验内容,最终发放整车合格证。

DRE:产品设计工程师 BOM:物料/零部件明细表(产品明细表)PBOM:工艺物料明细表 MBOM:生产物料明细表 SBOM:售后材料明细表 ECO:工程更改工作表 ECR:工程更改申请表 SQE:供应商质量工程师 ME:制造工程师 CAB:更改审批会 PPAP:生产件批准程序 CME:更改管理工程师 VLE:项目平台总监 PCN:(产品)技术通知单 TQE:技术质量工程师 VCE:车型负责工程师 TBIR:工程试制故障问题报告 TIR:试验故障报告 DPV:单车缺陷数GD﹠T:几何尺寸﹠公差 PCPA:过程控制计划审核 FMEA:潜在失效模式与后果分析 PPAP:生产件批准程序 OTS:工装样件 GSL:专用零部件管控表 AUDIT评审:样车整车的品质评价 GTS:间隙面差CPMP:整车开发流程骡子车:在项目早起利用现生产车子,通过改装等安装新的发动机总成系统(包括新的发动机支撑,功能性的发动机冷却和进气系统和整个发动机总成)或其他系统形成的样车。

用于项目早期支撑动力总成初始验证和标定工作或特定系统的早期开发验证。

模拟样车:利用代表设计的结构件通过拼装和改装而成的样车,用于整车/系统的设计开发和验证。

工程样车(EP Car/bus):利用OTS件并在技术中装配而成的样车。

用于:整车集成的开发、验证和整车相关的SSTS(子系统技术规范)和VTS(整车技术规范)要求、零件调试、开发动力总成标定和公告法规的早期验证。

生产样车(PPV Car/bus):采用正式生产工装模具和制造工艺制造的样件,并按照生产线工艺装配而成的样车。

用于:完成最终的动力总成、底盘、空调系统的标定;最终的VTS验证(整车技术标准)和整认证试验,用于装配线人员培训;开始生产线的早期工艺验证和产品的最终验证,确保产品的可制造性,符合业务部门对后续过程的产品上市计划所必须的零件可使用性和质量要求。

预试生产PP:在试生产(P)前,完成产品或过程的最终验证和认可,使用工装零件按照工艺要求在生产线上装配产品的生产活动。

产品数据发布管理流程1目的为保证产品数据质量及开发进度,明确产品数据发布过程及职责,特制定此流程。

2适用范围适用于整车产品开发数据。

3术语与定义G8:项目启动(PC-Program Commencement),通过前期可行性研究分析确定项目的边界条件,并形成初步的产品项目任务书,在确保项目边界条件得到满足的前提下,将项目从规划经理转交给项目执行团队。

G7:方案批准(CA-Concept Approval)对重要的产品方案,整车的性能、造型主题模型,制造地方案、关键产品配置和新技术的开发方案等,进行评审决策,确定可以实现G8设定的竞争性目标。

G6: 在产品项目架构开发基本完成,造型开发和同步工作结束的情况下,全面平衡产品项目的边界条件是否达到设定的目标,对是否终止或继续项目的开发做出决策。

G5: 架构开发工作基本结束;工程数据发布完成,进入后期开发研制阶段。

G4:在产品工程开发进入最后验证阶段,开发工作风险可控的情况下,开始正式启动生产线的车辆制造;以实现制造系统的早期验证,完成工程对产品的最终验证。

i.架构阶段:A4-A1;ii.战略阶段:P2- G8;(战略阶段:G9-G8)iii.开发阶段:G8-G5;(合并:概念阶段+开发阶段G8-G5)iv.产业化:G5-W2。

(产品及生产成熟阶段:G5-G1)4职能职责5管理内容与规定5.1G8数据认可5.1.1造型部根据项目开发指令,进行效果图绘制;6.1.2各部门(整车集成部、研究院各产品设计部门、虚拟性能部、制造工程部、质量中心、产品数据支持部、营销公司、战略规划中心)从专业角度进行评审,并提交效果图可行性分析/评审纪要;6.1.3由造型设计部完成各部门意见的分析,提出优化方案,以便公司决策;6.1.4组织公司领导评审,由公司领导对效果图进行批准;6.1.5造型设计部根据效果图及三视图,完成CAS数据制作,体现造型特征;6.1.6各部门对CAS数据进行可行性分析,提交分析报告及截面要求;6.1.7由造型部根据效果图及CAS数据完成油泥模型的制作;6.1.8各部门(整车集成部、研究院各产品设计部门、虚拟性能部、制造工程部、质量中心、产品数据支持部、营销公司、战略规划中心)从专业角度进行评审,完成油泥模型评审纪要,并提供油泥模型可行性分析报告;6.1.9公司领导评审,由公司领导对油泥模型进行批准,造型部完善CAS数据;6.1.10整车集成部完成G7阶段总布置图,提供总布置数据;6.1.11产品设计部门根据G7阶段数据要求构建数据;6.1.12造型阶段由造型主管主控;具体参考《数据校核清单》和各部门节点工作及交付物。

bmw汽车零部件开发流程术语

BMW汽车零部件的开发流程涉及许多术语和步骤,让我们来详

细了解一下。

1. 概念阶段,在这个阶段,团队会进行市场调研和需求分析,

以确定新零部件的设计方向和目标市场。

这可能涉及到概念验证和

初步设计。

2. 设计阶段,在这个阶段,工程师和设计师将进行详细的设计

工作,包括CAD建模、工程分析、原型制作等。

涉及的术语可能包

括CAD(计算机辅助设计)、CAE(计算机辅助工程)、原型验证等。

3. 测试阶段,新零部件需要经过严格的测试,包括性能测试、

可靠性测试、安全测试等。

术语可能包括DVP(设计验证计划)、FMEA(故障模式和影响分析)、试验验证等。

4. 供应商选择和采购,BMW汽车通常会与供应商合作生产零部件,因此在这个阶段涉及到供应商选择、谈判和采购合同签订等流程。

5. 生产阶段,一旦零部件设计完成并且供应链准备就绪,就会

进入生产阶段。

这可能涉及到工艺优化、生产设备采购、质量控制

等术语。

6. 质量控制,在整个开发流程中,质量控制是至关重要的一环,包括SPC(统计过程控制)、PPAP(生产零部件批准程序)等术语。

7. 上市和售后服务,最后,新零部件将面临上市和售后服务阶段,这可能涉及到市场推广、技术支持、保修政策等。

以上是BMW汽车零部件开发流程中可能涉及的一些术语和步骤,涵盖了从概念到生产的整个过程。

希望这些信息能够帮助你更全面

地了解这一过程。

汽车行业项目阶段术语在汽车行业项目管理中,不同的阶段通常有特定的术语来描述。

以下是一些常见的项目阶段和相关术语:1. 概念阶段(Concept Phase):在这个阶段,主要是确定产品的初步设计概念、市场定位、功能需求以及初步的成本评估等。

2. 预研阶段(Preliminary Research Stage/Phase):进行市场需求分析、竞品研究、技术可行性研究和技术路线规划。

3. 产品定义阶段(Product Definition Phase):完成详细的产品设计参数设定、整车架构设计、关键零部件选择及初步的工程设计。

4. 工程开发阶段(Engineering Development Phase):包括设计冻结(Design Freeze)、样车制造(Prototype Build)、验证测试(Validation Testing),如耐久性测试、NVH测试、性能测试等。

5. 试生产阶段(Trial Production/PPAP Phase):1)生产件批准程序(Production Part Approval Process, PPAP),此阶段需要制作试制产品,并提交给客户或主机厂进行批准。

2)两轮试验车(Two Trial Production, 2TP),指的是试生产过程中的第二次小批量生产以进一步验证工艺和产品质量。

6. OTS(Off Tool Sample):工装样件阶段,即按照最终生产工艺流程生产的首批样品,用于验证工装设备的精度和生产能力。

7. SOP(Start of Production):开始量产阶段,意味着生产线上的所有准备工作已完成,可以开始正式的大规模生产。

8. 持续改进阶段(Continuous Improvement Phase):在量产之后,通过对生产和用户反馈的数据分析,不断优化产品和生产流程。

每个阶段都有明确的目标和交付物,并且会通过一系列的质量控制工具和技术评审来确保项目的顺利推进,例如使用先期产品质量策划(Advanced Product Quality Planning, APQP)和潜在失效模式与后果分析(Failure Mode and Effects Analysis, FMEA)等方法。

汽车产品设计开发流程的术语1. 概念设计 (Concept Design)概念设计是汽车产品设计开发流程的起点,它包括通过市场调研和用户需求分析来确定产品的目标群体和定位。

概念设计阶段的主要目标是确定产品的整体外观和风格,以及初步确定产品的功能和特点。

2. 草图设计 (Sketch Design)在概念设计完成后,设计师将开始进行草图设计。

这一阶段是通过手绘或计算机辅助设计软件来创建车辆的初步外观设计。

设计师会进行多次修改和优化,直到获得满意的设计概念。

3. 三维建模 (3D Modelling)在草图设计完成后,设计师将使用三维建模软件将设计概念转化为真实的三维模型。

这个阶段的设计师需要考虑产品的内部结构和比例,并与工程师合作以确保设计的可行性和制造性。

4. 造型设计 (Clay Modelling)造型设计是将三维模型转化为物理模型的过程。

设计师将使用黏土和其他材料,在一个模型车间里手工塑造出车身外形的模型。

这个过程充分展示了设计师的艺术家的手法,因为它要求工匠级别的技巧和经验。

5. 工程设计 (Engineering Design)工程设计是将造型设计转化为可生产之车型的过程。

在这个阶段,设计师和工程师合作,解决工程问题,例如引擎配置、底盘设计、安全性能等。

目标是使设计在可生产的前提下尽可能保持概念设计的外观和风格。

6. 样车制造 (Prototype Manufacturing)样车制造是制造车辆的雏形以用于测试和评估的过程。

这个阶段的主要方法是使用专业的工具和工程技术人员来完成车辆的生产。

样车通常是按照设计和工程规格制造的,但可能不是最终的生产质量。

7. 车辆测试 (Vehicle Testing)车辆测试是评估车辆性能和安全性的过程。

这包括相关的测试,如制动测试、加速测试、悬挂系统测试以及碰撞测试等。

通过这些测试,设计师和工程师可以确认产品是否符合设计要求,并对需要改进的方面提出建议。

AHE:外观颜色匹配工程师 APQP:产品质量先期策划 DRE:设计发布工程师 DTS:尺寸技术准备 ETR:工程试装要求 EWO:工程更改 FE:功能评估GCA:全球顾客评审GD&T:主要尺寸相关的零件、总成和整车的形位公差图纸,几何尺寸及公差图纸。

GM Global AAR---GM全球外观认可报告 GP4:生产件批准状况通知GP5:供应商质量监控流程(GM1746) GP8:持续改进程序(GM1747) GP9:按节拍生产品(GM1960)GP10:供应商检测设备的评价和鉴定(GM1796) GP12:早期生产遏制(GM1920)IMDS:国际材料数据系统 MC:匹配-MC0/1交样前,检具不能按时完成时,经过MC工程师批准,允许用三坐标进行代替测量。

但测量时使用的基准必须与GD&T/Control Drawing一致,并得到SGM检具工程师的设计认可(A表),且基准的精度和重复性必须得到验证,符合要求。

-MC2检具必须经SGM检具工程师设计认可(A表)和制造认可(B表)。

交样数量原则上MC0,MC1,MC2各5套 PATAC:泛亚汽车技术中心 PCR:问题交流报告 PDT:产品开发小组 PLP:主定位基准Pre-texture Instruction-Global Form ---GM全球皮纹认可报告PTR:供应商提供的零件必须是合格的,可用于正常的可销售车生产的零件。

(所有新零件在作为正常零件供给SGM之前,均必须已成功地通过PTR的实施) S1:第一轮可销售车制造 SMT:系统管理小组 SVE:系统认证工程师 SQE:供应商质量工程师 S GE:外观皮纹工程师TA:Technology assent:技术赞成(定点前的技术,能力方面的交流) TE:试验工程师TVE:(动力总成)总认证工程师 VPM:整车性能经理IV:工程认可(需要提供零件尺寸报告、材料试验报告、总成性能报告等所有试验报告) MC1/2:尺寸匹配(提交尺寸报告,合格率80%/90%)PVV:产品验证,小批量制造(尺寸报告,零件必须通过GP12) NS:非销售车制造(零件必须通过GP12-100%检验)S:销售车制造(零件通过PPAP人认可,零件必须通过GP12-100%检验) SORP:量产开始(具体数量根据订单,一般IV80套,MC10套,PVV几套到几十套不等。

汽车制造业开发阶段生产准备的英文术语随着科技的快速发展和全球化的趋势,汽车制造业已经成为世界范围内最重要的产业之一。

在汽车制造业的发展过程中,生产准备是非常关键的一环。

为了更好地了解汽车制造业开发阶段生产准备的英文术语,我们可以从以下几个方面来进行介绍:一、车辆设计(Vehicle Design)1. Concept Design:概念设计,即初步设计阶段,通常由设计师根据市场需求和用户反馈来设定车辆的整体外观和功能。

2. Engineering Design:工程设计,这一阶段主要由工程师来负责,包括车辆的结构设计、动力系统设计等。

二、零部件准备(Component Preparation)1. Material Procurement:材料采购,即获取汽车制造所需的原材料,包括金属、塑料、橡胶等。

2. Tooling Preparation:工装准备,指生产所需的模具、工装等生产设备的准备工作。

三、生产线准备(Production Line Preparation)1. Layout Planning:布局规划,包括生产线的布置、设备摆放位置等。

2. Equipment Installation:设备安装,指生产线上各种设备的安装和调试工作。

四、生产试制(Prototype Production)1. Prototype Build:试制车辆生产,即根据设计图纸制作出最初的样车。

2. Testing and Validation:测试和验证,对样车进行各种测试,验证其性能和安全性。

五、量产准备(Mass Production Preparation)1. Process Optimization:工艺优化,即对生产工艺进行优化,提高效率和降低成本。

2. Supplier Development:供应商开发,确保零部件供应商能够按时按质供货。

六、生产调试(Production Debugging)1. Line Validation:生产线验证,对整条生产线进行试运行,确保生产设备正常运行。

汽车产品设计开发流程的术语1.概念阶段:-市场研究:对相关市场进行调研,分析消费者需求和竞争对手产品。

-概念开发:生成并评估不同的创意和概念。

-定位:确定汽车定位和目标市场。

-可行性研究:评估汽车产品的技术、生产和经济可行性。

2.设计阶段:-整体设计:创建汽车的整体外观和内部布局。

-外观设计:设计汽车的外观外形、曲线和比例。

-内饰设计:设计汽车的仪表板、座椅、控制面板等内部零部件。

-材料和工艺选择:选择合适的材料和工艺制造汽车零部件。

-三维建模:使用计算机软件创建汽车的三维模型。

3.工程开发阶段:-工程设计:进行细节设计,确定零部件尺寸、材料特性和装配方式。

-CAE分析:进行计算机辅助工程分析,如结构强度、振动和热分析。

-零部件开发:设计和开发各个零部件,如发动机、底盘、车身等。

-工艺规划:确定制造汽车所需的生产工艺和设备。

-原型制作:制作样车或零部件的原型以进行测试和验证。

4.生产准备阶段:-工艺验证:验证生产工艺是否满足设计要求。

-工装制造:制造用于生产的专门工具和设备。

-零部件采购:采购生产所需的零部件和材料。

-供应商管理:管理和协调外部供应商。

5.试生产和测试阶段:-试生产:进行小规模生产以验证生产工艺和零部件可用性。

-功能测试:检验汽车的正常运行和性能。

-安全测试:评估汽车的安全性能和碰撞保护能力。

-排放测试:检测汽车的废气排放是否符合法规要求。

-可靠性测试:测试汽车在不同环境条件下的可靠性和耐久性。

6.量产阶段:-生产计划:制定汽车的生产计划和排产安排。

-质量控制:监控和控制汽车生产过程中的质量问题。

-供应链管理:管理和协调供应商、分销商和零部件供应等。

-营销和销售:市场推广和销售汽车产品。

以上是汽车产品设计开发流程中的一些术语。

根据实际项目和公司的要求,还可能涉及其他特定的术语和步骤。

不同的汽车制造公司和项目可能会有不同的流程和术语,但总体上,这些术语提供了车辆开发过程中的关键步骤和活动。

AAR——外观件批准报告ADV-DV——ADV设计验证ADV-P&R——ADV计划和报告ADV-PV——ADV产品验证ADV——分析/开发/验证ALAG——汽车工业行为集团APO——亚太分部APQP Project Plan ——APQP项目策划APQP——产品质量先期策划APQP——先期产品质量策划AP——先期采购AQC——属性质量特性ASQE——先期供应商质量工程师BIW——白车身BOM——材料清单BOP——过程清单Brownfield Site——扩建场地CMM——三坐标测试仪Complex system/subassembly 复杂系统/分总成Consignment——集成供货(外协供应商)CPIP——现行产品改进程序(Current product improvement process)CPK——过程能力指数CPV——每辆车索赔费用(cost per vehicle)CS1——一级受控发运CS2——二级受控发运CTC——零部件时间表(DRE)文件CTS——零件技术规范CVER——概念车工程发布CVIS——整车检验标准(complete vehicle inspection standard)DC——设计完成Defect outflow detection——缺陷检测DFM/DFA——可制造/可装配性涉及DFM/EA——设计失效模式分析DPV——每辆车缺陷数DR——DR特性DRE——设计释放工程师DRL——一次生产通过率损失DR——生产质量综合指数(Direct Run)DV——设计验证E&APSP——工程&先期采购定点程序EP——电子采购流程Error Occurrence Prevention——防错EWO——工程更改(engineering work order)EWO——工程更改指令FE1,2,3——1,2,3功能评估FMEA——失效模式和后果分析(DFMEA设计;PFMEA生产,MFMEA设备维护)FTQ——一次通过质量FTQ——一次质量合格率(First Time Quality)GA——总装GCA——全球顾客评审规范(Global customer audit)GD&T——几何公差&尺寸GDS——全球交付审查(Global delivery survey)GM1411—— PPAP临时批准GMAP——通用汽车亚太、GME——通用汽车欧洲GMNA——通用汽车欧洲GM——通用汽车公司、GP-10——实验室认可GP-10——试验室认可程序GP-11——样件批转GP-11——样件批准GP-12——早期生产遏制GP-12——早期生产遏制GP-4——生产件批准程序GP-5——供应商质量过程和测量GP-5——供应商质量过程和测量(问题回复及解决)GP-8——持续改进GP-8——持续改进GP-9——按节拍生产GP-9——按节拍生产GPDS——全球产品描述系统GPSC——全球采购及供应链GPS——全球采购系统GP——通用程序GQTS——全球质量跟踪系统GR&R——量具的重复性与在再现性Greenfield Site——新建工厂GVDP——全球整车开发流程IPTV——每千辆车缺陷数IPTV——千辆车故障率(incidents per thousand vehicles)IVEP——集成车工程发布IV——OTSJIS——作业指导书(Job instruction sheets)KCC——关键控制特性KCDS——关键特性指示系统Kick-off Meeting——启动会议(第一次APQP供应商项目评审)KPC——关键产品特性LAAM——(通用汽车)拉丁美洲、非洲及中东LAO——拉丁美洲分部Layered Process Audit 分层审核Layered Process Audit——分层审核LCR——正常生产能力MC1——FE2MC2——FE3MCB——FE1MCR——最大生产能力MC——匹配MOP——制造/采购MPCE——欧洲物料生产控制MPC——物料生产控制MRD——物料需求日期(首次正式交样)MSA——测量系统分析。