论薄煤层机械化开采

- 格式:docx

- 大小:18.03 KB

- 文档页数:2

薄煤层机械采煤的几种工艺与方法工程技术李永生(七台河市茄子河区安全生产监督管理局,黑龙江七台河154600)。

j jj j jj j j j:睛要】本文主要阐述了薄煤层机械采煤的长壁采堞工艺、螺旋钻机采煤、连续采堞机旁柱式采煤、急倾斜煤层钢丝绳锯采煤、滚筒采蝶l机采j蒹等工艺与方法。

,滂簧萄鄙薄煤层;机械采煤;工艺;方法—÷},??????;???r f1.?l『j极薄和薄煤层开采采高低,工作条件差,设备移动困难:掘进率高,工作面接替困难。

以下几种薄煤层机械开采工艺。

1长壁采煤工艺对于赋存稳定、地质构造简单的薄煤层可采用长壁机械化采煤。

无论采用综采工艺还是普采工艺,与厚和中厚煤层开采相比,薄煤层开采所不同的是破煤设备除了滚筒采煤机以外还可以采用刨煤机,两种破煤设备的空间高度都受煤层厚度的限制。

滚筒采煤机具有较高的破煤能力,目前,我国研制使用的薄煤层滚筒采煤机已.苜近20种,这些采煤机大致可分为骑留式和爬底式两种,当采高大于0.8—09m时,采用骑溜式采煤机。

当采高小于O Bm时,一般采用沿底板运行的爬底板式采煤机。

目前,我国使用最多的是B聃_100型薄煤层骑留式滚筒采煤机,该采煤棚适应于采高O B一13m,煤的坚固性系数f≤25、顶板中等稳定的薄煤层。

矿用刮板输送机的溜槽最小高度为150~200r a m,直接在底板七运行的爬底式滚筒采机空间高度可l型减去溜槽的高度,这大大喇氏了对采煤机采煤空间的高度要求。

煤层开采的另夕1"--种破煤设备是刨煤机,刨煤机用沿煤层切削的刨刀刨落煤炭,刨下的煤靠犁形板装入静版输j羞机,其驱动装置设于工作面端部的平巷。

刨煤机在生产中具有破煤毹耗!!≯,煤的块度大,粉尘少,产量和效率较高,劳动强宦低等优点,另外,刨煤机本身还具有结构简单,造价低,检修方便等优点。

薄煤层矿区,用刨煤机开采薄煤层取得了较好的效果。

在薄煤层中曾使用过截煤机、滚筒采煤机、刨燥期和炮采等几种采煤工艺,其中以刨煤机采燥的经济效益最好。

薄煤层开采技术探讨薄煤层开采是指煤层厚度小于1.3米的煤层,其开采难度大,对采煤机具有较高的要求,同时有较高的危险性。

本文主要从薄煤层开采技术的现状、存在的问题和未来发展方向进行探讨。

一、薄煤层开采技术的现状薄煤层开采技术是目前煤矿开采领域的一个重要方向。

在中国煤矿生产中,涉及薄煤层的矿井越来越多,因此薄煤层开采技术的研究与应用对促进煤炭资源的高效利用和矿井安全稳定生产具有重要意义。

目前,薄煤层开采技术主要包括机械化采煤、综放开采和柔性化采煤等方面。

机械化采煤是通过采煤机进行开采,适用于厚度在0.8米左右的薄煤层;综放开采是在地质条件非常复杂的情况下进行开采,往往需要进行支护和加固;柔性化采煤是针对薄煤层的特殊地质条件,采用特殊的采煤机和采煤工艺进行开采。

虽然薄煤层开采技术已经取得了一定的进展,但在实际应用中仍然存在不少问题。

薄煤层地质条件复杂,易发生顶板和底板破坏,给采煤工作带来了巨大的安全隐患。

目前采用的采煤机在适应薄煤层开采方面还有不足,如对于0.3米以下的超薄煤层开采技术探索不足。

薄煤层开采技术相对成熟,但在提高采场效率和降低成本方面还有待提高。

薄煤层开采技术的研究和实际应用之间还存在一定的脱节,需要进一步加强研究与实践结合。

针对薄煤层开采技术存在的问题,未来的发展方向主要有以下几个方面。

加强薄煤层地质条件的研究,提高对采场围岩稳定性的认识,探索科学合理的支护和加固技术。

加大对采煤机的研发力度,提高其适应薄煤层开采的性能,尤其是针对超薄煤层开采技术进行深入探索。

推动薄煤层开采技术与智能化、信息化技术的融合,提高采场效率和降低成本。

加强薄煤层开采技术的实践探索,发挥煤矿企业在技术创新中的主体作用,促进薄煤层开采技术的不断进步。

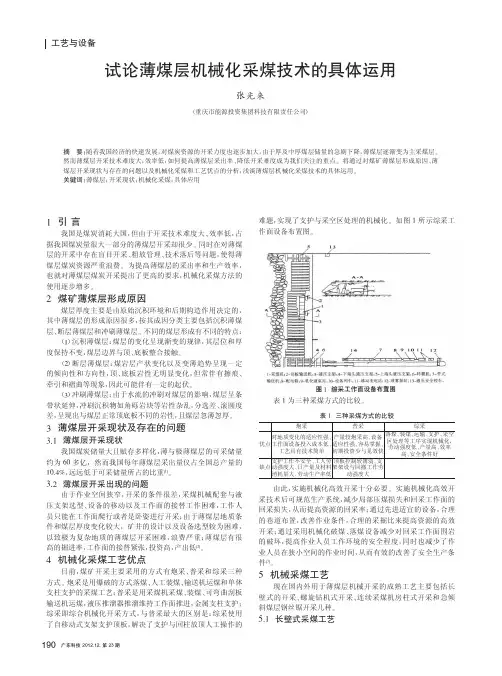

广东科技2012.12.第23期试论薄煤层机械化采煤技术的具体运用张光来(重庆市能源投资集团科技有限责任公司)1引言我国是煤炭消耗大国,但由于开采技术难度大、效率低,占据我国煤炭量很大一部分的薄煤层开采却很少。

同时在对薄煤层的开采中存在盲目开采、粗放管理、技术落后等问题,使得薄煤层煤炭资源严重浪费。

为提高薄煤层的采出率和生产效率,也就对薄煤层煤炭开采提出了更高的要求,机械化采煤方法的使用逐步增多。

2煤矿薄煤层形成原因煤层厚度主要是由原始沉积环境和后期构造作用决定的,其中薄煤层的形成原因很多,按其成因分类主要包括沉积薄煤层、断层薄煤层和冲刷薄煤层。

不同的煤层形成有不同的特点:(1)沉积薄煤层:煤层的变化呈现渐变的规律,其层位和厚度保持不变,煤层边界与顶、底板整合接触。

(2)断层薄煤层:煤岩层产状变化以及变薄趋势呈现一定的倾向性和方向性,顶、底板岩性无明显变化,但常伴有擦痕、牵引和褶曲等现象,因此可能伴有一定的起伏。

(3)冲刷薄煤层:由于水流的冲刷对煤层的影响,煤层呈条带状延伸,冲刷沉积物如角砾岩块等岩性杂乱,分选差、滚圆度差,呈现出与煤层正常顶底板不同的岩性,且煤层忽薄忽厚。

3薄煤层开采现状及存在的问题3.1薄煤层开采现状我国煤炭储量大且赋存多样化,薄与极薄煤层的可采储量约为60多亿,然而我国每年薄煤层采出量仅占全国总产量的10.4%,远远低于可采储量所占的比重[1]。

3.2薄煤层开采出现的问题由于作业空间狭窄,开采的条件很差,采煤机械配套与液压支架选型、设备的移动以及工作面的接替工作困难,工作人员只能在工作面爬行或者是卧姿进行开采;由于薄煤层地质条件和煤层厚度变化较大,矿井的设计以及设备选型较为困难,以致极为复杂地质的薄煤层开采困难,浪费严重;薄煤层有很高的掘进率,工作面的接替紧张,投资高,产出低[2]。

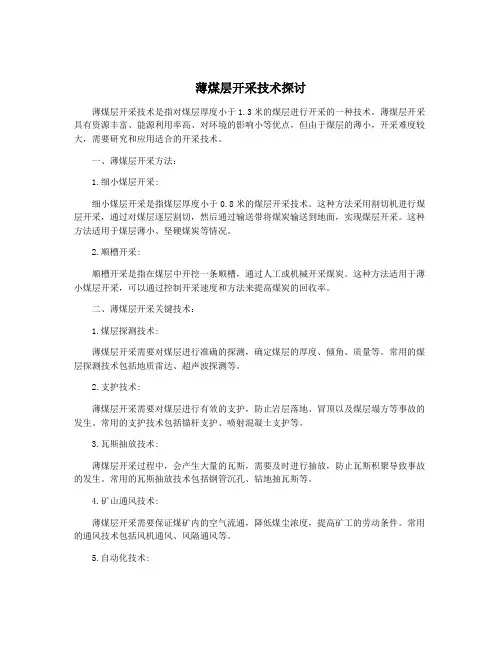

4机械化采煤工艺优点目前,煤矿开采主要采用的方式有炮采、普采和综采三种方式。

炮采是用爆破的方式落煤、人工装煤、输送机运煤和单体支柱支护的采煤工艺;普采是用采煤机采煤、装煤、可弯曲刮板输送机运煤,液压推溜器推溜维持工作面推进,金属支柱支护;综采即综合机械化开采方式,与普采最大的区别是:综采使用了自移动式支架支护顶板,解决了支护与回柱放顶人工操作的难题,实现了支护与采空区处理的机械化。

薄煤层开采技术探讨薄煤层开采技术是指对煤层厚度小于1.3米的煤层进行开采的一种技术。

薄煤层开采具有资源丰富、能源利用率高、对环境的影响小等优点,但由于煤层的薄小,开采难度较大,需要研究和应用适合的开采技术。

一、薄煤层开采方法:1.细小煤层开采:细小煤层开采是指煤层厚度小于0.8米的煤层开采技术。

这种方法采用割切机进行煤层开采,通过对煤层逐层割切,然后通过输送带将煤炭输送到地面,实现煤层开采。

这种方法适用于煤层薄小、坚硬煤炭等情况。

2.顺槽开采:顺槽开采是指在煤层中开挖一条顺槽,通过人工或机械开采煤炭。

这种方法适用于薄小煤层开采,可以通过控制开采速度和方法来提高煤炭的回收率。

二、薄煤层开采关键技术:1.煤层探测技术:薄煤层开采需要对煤层进行准确的探测,确定煤层的厚度、倾角、质量等。

常用的煤层探测技术包括地质雷达、超声波探测等。

2.支护技术:薄煤层开采需要对煤层进行有效的支护,防止岩层落地、冒顶以及煤层塌方等事故的发生。

常用的支护技术包括锚杆支护、喷射混凝土支护等。

3.瓦斯抽放技术:薄煤层开采过程中,会产生大量的瓦斯,需要及时进行抽放,防止瓦斯积聚导致事故的发生。

常用的瓦斯抽放技术包括钢管沉孔、钻地抽瓦斯等。

4.矿山通风技术:薄煤层开采需要保证煤矿内的空气流通,降低煤尘浓度,提高矿工的劳动条件。

常用的通风技术包括风机通风、风隔通风等。

5.自动化技术:薄煤层开采可以采用自动化技术,提高开采效率,降低人员风险。

常用的自动化技术包括机械化开采设备、自动化输送带等。

三、薄煤层开采技术应用前景:薄煤层开采技术具有很大的应用前景。

薄煤层资源丰富,开采效益高,可以充分利用煤炭资源。

薄煤层开采相对环境友好,减少对地表环境和水资源的破坏。

薄煤层开采可以提高煤炭的回收率,减少资源浪费。

薄煤层开采技术在煤炭行业具有广阔的应用前景。

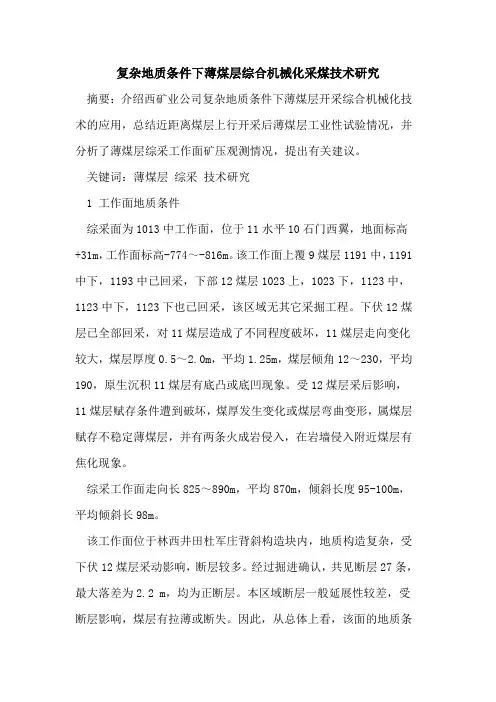

复杂地质条件下薄煤层综合机械化采煤技术研究摘要:介绍西矿业公司复杂地质条件下薄煤层开采综合机械化技术的应用,总结近距离煤层上行开采后薄煤层工业性试验情况,并分析了薄煤层综采工作面矿压观测情况,提出有关建议。

关键词:薄煤层综采技术研究1 工作面地质条件综采面为1013中工作面,位于11水平10石门西翼,地面标高+31m,工作面标高-774~-816m。

该工作面上覆9煤层1191中,1191中下,1193中已回采,下部12煤层1023上,1023下,1123中,1123中下,1123下也已回采,该区域无其它采掘工程。

下伏12煤层已全部回采,对11煤层造成了不同程度破坏,11煤层走向变化较大,煤层厚度0.5~2.0m,平均1.25m,煤层倾角12~230,平均190,原生沉积11煤层有底凸或底凹现象。

受12煤层采后影响,11煤层赋存条件遭到破坏,煤厚发生变化或煤层弯曲变形,属煤层赋存不稳定薄煤层,并有两条火成岩侵入,在岩墙侵入附近煤层有焦化现象。

综采工作面走向长825~890m,平均870m,倾斜长度95-100m,平均倾斜长98m。

该工作面位于林西井田杜军庄背斜构造块内,地质构造复杂,受下伏12煤层采动影响,断层较多。

经过掘进确认,共见断层27条,最大落差为2.2 m,均为正断层。

本区域断层一般延展性较差,受断层影响,煤层有拉薄或断失。

因此,从总体上看,该面的地质条件属于较复杂型。

11水平10石门11煤层直接顶为泥岩,厚度为1.5~2.4m,黑色块状,贝壳状断口,划痕灰白色;基本顶为细粒砂岩,厚度为1.7~7.38m,深灰色,层状,主要成份为石英,长石,白色划痕。

11煤层直接顶抗压强度73mpa,为三类稳定顶板,其跨落步距19~25m。

老顶为ⅱ级,周期来压明显。

老顶周期来压步距为25~30m。

直接底板为粉砂质泥岩,厚度0.2m左右,灰黑色块状含大量植物根化石,划痕灰白色。

老底为细粒砂岩,厚度0.75m。

薄煤层开采应用综合机械化探讨与实践杨俊海(七台河市茄子河区安全生产监督管理局,黑龙江七台河154600)工程技术腧鞫本文就七台河矿区某煤矿薄壤层开采进行综采升级改造的可待巨进行论证,分析了综采升级改造后存在的问题及解决措施,然后,对本改连进行了评价。

侈§键词综采;回采工艺;薄煤层采煤工艺的先进与否直接影响煤矿的生产能力。

因此,要尽量的选用先进的采煤工艺,可实现矿井高产高效的目的。

目前先进的采煤工艺是综合胡械化采煤,简称为“综采“,综采之所以先进是因为破、装、运、支、处等五个主要生产环节全部实现了机械化,减少了中间人力参与的环节,大提高了劳动效率。

我国国有重点煤矿的机胡械化采煤发展较快,但综采受地质条件限制,特别是在以开采薄煤层为主的矿井中应用不是很普遍。

七台河矿区某煤矿,经过多年的改造和机械化提升,高挡普采产量达到60%左右,随着近几年地质和资源条件的不断变化。

产量呈逐年下降趋势,如不加以改造,提高机械化程度,年产量只能维持在80万吨左右,而且需加大投入^力物力,造成资源浪费,成本增大。

根据国家增效减员,提高劳动生产率的方针政策,针对煤矿的现状,对赋存条件好,且具有储量的二水平三采区进行综采升级改造。

1综采升级改造的可行性在矿井生产过程中,制约采用综采回采工艺的因素主要是地质条件和煤层赋存条件,而煤矿二水平三采区的地质条件和煤层赋存条件完全可以满足上综采的要求。

煤矿二水平三采区,开采6&72、75、79层四层煤。

左部以F6断层为界,右部以F11断层为界,浅部一1O O m标高,深部至一B O O m 标高(上、下山)。

目前已开采至一320m标高。

68、75两层煤较薄,不能布置综采。

可布置综采的为72、79两层煤。

这两个煤层的勘探程度为精查,储量级别为高级储量。

探程度高,煤层赋存稳定,地质构造简单(单斜构造)等为72、79层匕综采提供了条件。

72煤层:煤层倾角220一250,煤层厚度1.4—1.6米,中间夹矸在0.6~0B米左右,顶板为灰色粉砂岩,较平整,底板为灰色粉砂岩。

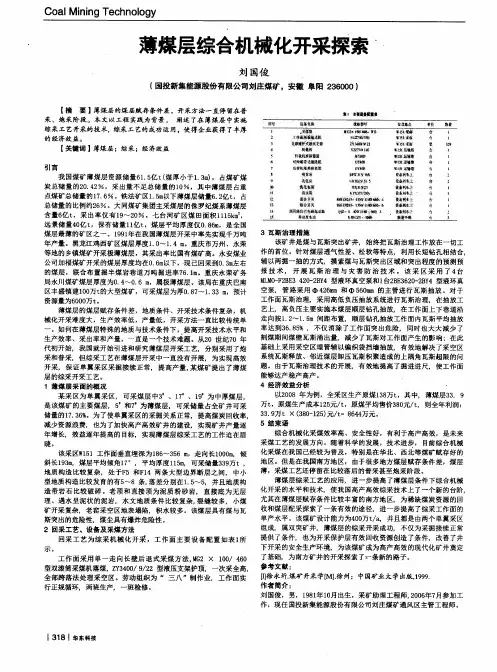

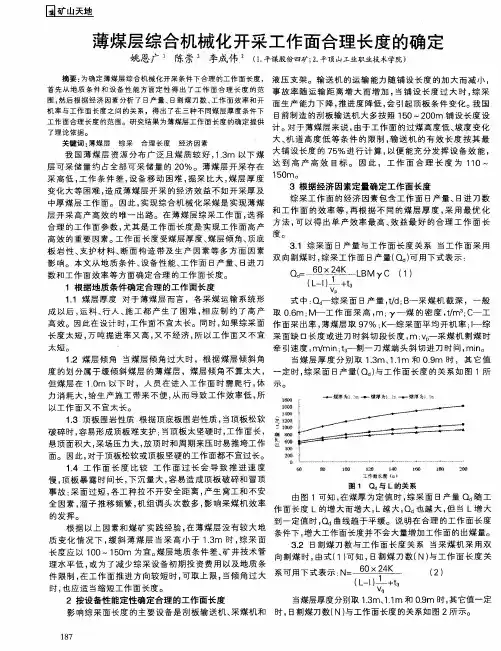

薄煤层综合机械化开采第一章概况第一节工作面位置及井上下关系工作面位置及井上下关系,见表1。

表1 工作面位置及井上下关系第二节煤层本工作面开采煤层为3层煤,可采指数1,变异系数18﹪,通过地质资料分析煤层赋存稳定,具体情况见表2.表2 煤层情况表第三节煤层顶底板工作面煤层顶底板情况见表3.表3 煤层顶底板情况表附图1:工作面地层综合拄状图(略)第四节地质构造一、断层情况以及对回采的影响本工作面地质构造相对简单,掘进期间揭露3条断层(表4),落差分别为0.6,1.1,1.6m。

由于F3断层落差较大,且煤层相对较薄,对生产有一定影响。

轨道巷导G前30m揭露一宽2m的冲刷沟,运输巷导C和切眼导11处揭露一宽约4~6m 的冲刷条带,对回采有较大影响。

轨道巷导A和导C之间有一伪顶区,岩性为砂质泥岩,回采期间要加强顶板控制。

工作面内有一对伴生的次级向斜和背斜构造,轴向分别为110°,90°,褶曲宽缓,对生产影响不大。

表4 断层情况表二、褶曲情况以及对回采的影响无。

三、其他因素对回采的影响(陷落柱、火成岩等)无。

附图2:工作面运输巷、轨道巷、采面切眼素描图第五节水文地质一、含水层(顶部和底部)分析工作面主要充水水源3煤层顶板砂岩裂隙承压水,以静储量为主,含水中等。

由于上、下相邻的527、531工作面已回采完毕,水量得以疏放。

掘进期间轨道巷导B~导C之间区域出现较大淋水、涌水,当时导C后15M处单锚杆孔出水量为17m3/h,运输巷导C底版导点底版涌水3 m3/h,估计轨道巷导B~导C和运输巷导C6之间为一富水带,回采时将有一定影响。

二、其他水源分析无。

三、涌水量正常涌水量:35m3∕min最大涌水量:50m3∕min第六节影响回采的其他因素一、影响回采的其他地质情况(表5)二、冲击地压和应力集中区应力集中区为采空区悬顶地段,由于3下煤具弱冲击倾向,顶板虽具强烈冲击倾向,因裂隙发育不易形成大面积悬顶冲击,地压表现不明显。

论薄煤层机械化开采

——达竹煤电集团斌郎煤矿机械化开采的启示

达竹煤电集团公司是川东北最大的煤炭生产和加工企业,现属四川省煤炭产业集团下属子公司。

我们培训班于2011年9月7日参观了斌郎煤矿一个薄煤层综合机械化开采工作面,采高仅0.8m。

斌郎煤矿是达竹煤电集团下辖的其中一对生产矿井,所开采的煤层薄、断层多、煤层厚度及倾角变化大,地质构造复杂,煤层的赋存条件极差,绝大部分煤层为薄煤层和极薄煤层,薄煤层及极薄煤层占可采储量的70%以上,其中极薄煤层占到了可采储量的40%,所以对巷道系统的布置及回采的影响是特别大的,单个工作面的生产能力都较低,回采工作面的数量较多,造成战线长,用人多,占用的设备多,设备故障频繁,不可预见的因素多,生产系统不配套,技术力量薄弱,开采技术落后,致使在安全生产方面压力大,管理难度大,严重制约着生产正常持续的发展。

要提高矿井的产能,提高劳动效率,减轻工人劳动强度,提高煤矿安全保障度,只有大力发展采掘机械化。

达竹集团公司领导统一认识、坚定信心和决心,狠抓投入,立足客观实际,因地制宜,于2010年4月,由达竹煤电集团公司与辽源煤机厂和山东矿机集团等单位合作研发、具有自主知识产权的极薄煤层电牵引爬底式综采成套设备(MG110/130-TDP)在斌郎煤矿进行工业性试验,开始了国内极薄煤层的综合机械化采煤。

通过大力发展薄煤层机械化,实现了减人增效,减少了工作面个数,缩短了战线,降低了生产成本。

在生产效率大幅提高的同时,员工劳动强度大幅度降低,安全保障能力也大幅提高。

目前,世界上先进的采煤工艺是综合机械化采煤,简称“综采”。

综采在回采过程中的破煤、装煤、运煤、支护、采空区处理等五大生产环节全部实现了机械化作业,综采的突出特点是使用自移式液压支架支护顶板,解决了支柱与回柱、放顶由人工操作的问题,实现了支护与采空区处理的全部机械化,从而使顶板事故大为减少,综合机械化开采减少了中间人力参与的环节,提高了劳动效率和安全系数。

传统的采煤工艺通常采用工作面打眼放炮落煤方法,该种开采方法工作面个数多、采用人海战术、产量低、工人劳动强度大、安全性差。

要提高单产水平和工作面效率,实现矿井安全高效开采,必须采用综合机械化开采,扩大综采的应用范围,提高综采的经济效益,实现煤矿生产的高产高效。

从斌郎煤矿的极薄煤层机械化开采的发展可以看到薄煤层综合机械化开采的优点:1. 提高安全系数,改善工人工作环境。

传统的炮采工艺每次循环都需要放炮落煤。

一是工人工作环境恶劣,爆破破坏了顶板,顶板维护困难,工作面安全系数极低;二是工作面空气质量差,空气中除了有煤尘外,还有放炮逸出的CO等有害气体。

综采采用采煤机割煤,提高了空气质量,改善了工人工作环境。

同时,综采对顶板影响较小,维系较好,提高了安全系数。

2. 提高了煤质,增加煤炭回收率。

如果薄煤层采用炮采,势必会放落一部分矸石,降低了原煤的煤质。

采用机械化开采后,基本可以只割煤不割矸,减少了矸石混入原煤的数量,提高采出的煤质,采用刮板运输机,可以减少浮煤的数量,增加煤炭回收率,提高公司效益。

3. 增加日循环个数,提高产量。

传统的放炮落煤工序繁琐,需打眼放炮、移支护、移输送机,日循环个数较低,对工作面的回采需要较长的时间。

综合机械化开采操作相对简单,只需割煤、移架、移输送机,每日可以比炮采多出3个循环,可以在较短的时间对工作面实现回采。

4.

降低和减少了炸药、电雷管、坑木等材料消耗,提高了煤炭资源回收率。

5. 降低了职工劳动强度,缩短了工作时间,安全得到了保证,提高了职工的收入。

薄煤层采用机械化开采的缺点:薄煤层进行综合机械化开采,使工作面巷道高度降低,工人的活动空间减少,不利于行走、工作。

我们有理由相信随着科技的发展,这些问题都会得到很好的解决。

建设高产高效矿井是煤炭企业生产和发展的必由之路,是增强煤炭企业整体竞争力和可持续发展的基本途径。

薄煤层综合机械化的发展需要:领导的高度重视、坚定的信心和决心;大力的投入;职工思想的转变,要打破传统的思维方式和工作习惯;加强对机关管理人员和基层管理人员机电专业知识、新工艺、新设备及操作技能的培训。

薄煤层综合机械化开采在斌郎煤矿的实践应用中,增加矿井年原煤产量,提高煤质,降低工人劳动强度,工人工作环境安全系数大大提高,使矿井获得了良好的经济效益和社会效益,实现了现代化矿井的高产高效。

斌郎煤矿的薄煤层综合机械化开采经验对我们煤炭企业的可持续发展提供了宝贵了经验财富和借鉴参考的方式。