玻璃钢FRP常用脱模剂的配方及配制方法[1]

- 格式:doc

- 大小:28.00 KB

- 文档页数:3

脱模剂配方脱模剂(也称模具去脱剂)是一种用来辅助模具脱离浇筑材料的化学药剂,常用于铸造、注塑和混凝土工艺中。

脱模剂的作用是降低模具与浇筑材料之间的黏附力,使得模具可以轻松地与成型物分离。

本文将介绍一种常用的脱模剂配方,并以Markdown文本格式输出。

配方成分以下是脱模剂的配方成分:1.基础油:40%2.硅油:40%3.硼酸纳:10%4.氧化镁:5%5.纯净水:5%配方制作步骤1.将基础油和硅油按照配方成分的比例混合在一个容器中。

搅拌均匀,直到两者完全融合。

2.慢慢加入硼酸纳和氧化镁,继续搅拌混合,直到形成均匀的液体混合物。

3.最后加入纯净水,继续搅拌混合,确保所有成分都彻底溶解。

使用指南使用该脱模剂的指南如下:1.在使用前,先将脱模剂充分摇匀,确保混合物处于均匀状态。

2.将脱模剂涂抹在模具表面,确保覆盖范围均匀。

3.等待一段时间,让脱模剂充分渗透模具表面,并形成一层保护膜。

4.进行浇筑或注塑操作时,脱模剂将起到降低模具与材料之间黏附力的作用。

5.模具使用完毕后,可以轻松将成型物从模具中取出。

注意事项在使用脱模剂时,需要注意以下事项:1.使用时请佩戴适当的防护手套和眼镜,以避免对皮肤和眼睛的刺激。

2.在存储和操作时,请远离火源和高温环境,以防止脱模剂发生燃烧或爆炸。

3.避免将脱模剂接触到易腐蚀的材料,如某些金属表面。

4.在使用脱模剂前,建议先进行适当的实验和测试,以确定其适用性和安全性。

结论通过本文,我们了解了一种常见的脱模剂配方,并掌握了其使用指南和注意事项。

在使用脱模剂时,请确保按照配方比例制作,注意使用安全,并根据实际情况进行调整和测试。

脱模剂的正确使用将提高模具生产效率,并确保成型物的质量。

8号蜡,玻璃钢复合材料行业常用脱模蜡有哪几种?8号蜡8号脱模蜡由巴西棕榈蜡合成,质量稳定,配方独特。

是复合材料通用脱模蜡。

外观:黄色固体重量:310克毛重:400克成分:巴西棕榈油性能和用途:使用简单,用量少,脱模容易,提供高光表面效果,对手贴玻璃钢制品和浇铸制品有很好的脱模效果。

用法:1.用干净的棉布在模具表面旋转均匀地涂上蜡。

2.15分钟后,用干净的棉布擦拭朦胧的表层,直至逐渐明亮。

3.使用旧模具时,只需擦一次脱模蜡即可。

如果使用新的模具,你需要重复三次。

4.模具表面最后一次抛光后,需要静置1小时以上,才能达到理想的脱模效果。

画TR-102#脱模蜡02 #蜡是一种完全由纯棕榈蜡制成的软质脱模蜡。

棕榈蜡的高含量决定了脱模后成品的高硬度和高光泽度。

TR厂家用四层馅料代替一层馅料,以保证其棕榈蜡含量和没有其他杂质渗入。

凭借其优异的性能和简单的操作,大大提高了客户的生产效率。

是国内广泛使用的脱模产品。

产品特性优良稳定的品质和独特的配方。

操作简单,用量少,易脱膜。

一次使用后可多次脱模。

脱模效果好,保护模具,表面效果高光。

应用领域各种手糊玻璃钢制品和人造石树脂浇注制品,对不饱和树脂、环氧树脂、乙烯基酯树脂有良好的脱模效果。

储存条件1.储存在通风阴凉的地方,隔绝热源。

2.开封使用后必须密封保存。

产品资料重量:397克/罐颜色:白色固体画TR-104#高温脱模蜡外观:蓝色固体重量:397克成分:巴西棕榈油产品特点:1.易于使用和拆卸。

可以在上面站一会儿,很容易打磨擦拭。

2.它为硬脑膜提供了优越的高温和化学特性。

3.可以抛到高光,不会出现裸奔。

4.减少蜡和苯乙烯的积累。

适用范围:1.玻璃钢模具、富美家、金属模具等硬面模具复合成型用脱模剂。

2.手糊成型或开式模具喷射成型。

3.树脂传递/注射(树脂传递模塑法)&(树脂注射模塑法)(RTM) & (RIM)。

4.真空袋和压缩成型,聚酯和环氧树脂。

用法:1.用海绵将适量的蜡均匀地涂在模具表面。

玻璃钢常用脱模剂的配方及配制

脱模油是一种常用的脱模剂,可以用于各种类型的玻璃钢制品。

其配方为:白油80%、棕榈油酸20%。

将两种油混合后,可以使用。

2. 蜡脱模剂

蜡脱模剂是一种比较经济的脱模剂,其配方为:石蜡25%、微晶蜡25%、白矿油50%。

将三种原料混合后,加热至熔化状态,然后冷却即可使用。

3. 硅油脱模剂

硅油脱模剂适用于制作大型玻璃钢制品的情况,其配方为:硅油60%、合成脂20%、白矿油20%。

将三种原料混合后,可以使用。

4. 酒精脱模剂

酒精脱模剂是一种环保型的脱模剂,在对环保要求较高的场合使用较多。

其配方为:酒精50%、水50%。

将两种原料混合后,可以使用。

以上是几种常用的脱模剂及其配方和配制方法,不同的场合可以选择不同的脱模剂。

使用脱模剂时,应注意保持室内通风良好,避免产生有害气体。

- 1 -。

玻璃钢/FRP常用脱模剂的配方及配制方法玻璃钢制品无论选择用何种工艺成型都必须用到脱模剂,不管是外脱模剂还是内脱模剂,总之脱模剂是其生产过程中必不可少的辅助材料。

外脱模剂是为防止成型的制品粘附在模具上,从而在制品与模具之间施加一层隔离膜,以便制品能够很容易的从模具中脱出,同时保证制品表面质量和模具完好无损。

外脱模剂也叫离型剂。

内脱模剂是一些熔点比成型温度稍低的化合物,将其加入树脂中,它与液态树脂相容,在一定温度条件下,从树脂基体渗出,在模具和制品之间形成一层隔离膜。

凡是与合成树脂粘接力小的非极性或极性微弱的一类物质,都可以作为脱模剂。

但脱模剂必须符合下列条件:(1)使用方便,成膜时间短;(2)不腐蚀模具,不影响树脂固化;(3)成膜均匀,光滑,对树脂的粘附力小;(4)操作安全,对人无毒害;(5)价格便宜,来源广泛,配制简单。

一种脱模剂同时满足上述条件比较困难,某些情况下,要同时使用几种脱模剂才能满足使用要求。

选用脱模剂时,主要考虑下列两个条件:(1)模具材料、树脂种类和固化条件。

(2)制品的成型周期和脱模剂的成模时间。

脱模剂的种类很多,常见的有薄膜型、溶液型和油蜡类三种。

一、薄膜状脱模剂属于此类的有:玻璃纸、聚酯薄膜、聚氯乙烯薄膜、聚乙烯薄膜、聚四氟乙烯薄膜等。

这类脱模剂使用方便,只要用一般油膏把薄膜粘贴在模具的工作表面上。

此类脱模剂脱模方便,但薄膜变形性小,使用有一定的局限性,在复杂的型面上不易贴平。

聚氯乙烯薄膜和聚乙烯薄膜不适用于聚酯玻璃钢的脱模,因为树脂中的苯乙烯易把这两种脱模剂溶胀。

对于高温固化的玻璃钢制品,要用聚四氟乙烯薄膜、聚酰亚胺薄膜等。

二、溶液型脱模剂此类脱模剂很多,应用最为广泛。

常用的有以下几种:(一)聚乙烯醇溶液配方:聚乙烯醇5-8份乙醇35-60份配制方法:将定量的聚乙烯醇加入室温定量的水中浸泡数小时,然后逐渐升温(最好在水浴中升温),至95-100℃,并同时不断搅拌,在此温度下保持温度45分钟至1小时,即可全部溶解。

脱模剂配方引言脱模剂是一种应用广泛的化学品,主要用于分离混凝土或其他材料与模具之间的粘附性。

通过使用合适的脱模剂,可以方便地脱离模具并获得平滑的表面。

本文将介绍一种常见的脱模剂配方,以帮助读者了解其成分和制备方法。

成分以下是该脱模剂配方中所需的主要成分:1.矿物油:矿物油是主要的基础成分,用于增加脱模剂的润滑性和防止粘附。

矿物油可根据需要选择不同的粘度和品牌。

2.硅烷烃:硅烷烃是一种具有优良脱模性能的有机化合物,可用于增强脱模剂的效果。

硅烷烃在市场上易于获得,通常以液体形式存在。

3.乳化剂:乳化剂用于将矿物油和硅烷烃混合成均匀的乳状液体。

乳化剂通常是一种表面活性剂,能够促使矿物油和硅烷烃充分混合并保持稳定。

4.水:水是乳化剂的稀释剂。

通过控制水的添加量,可以调节脱模剂的浓度和稠度。

5.辅助成分:根据需要,还可以添加一些辅助成分来提高脱模剂的性能,例如增稠剂、防腐剂等。

这些辅助成分通常是根据具体需求决定添加的。

制备方法下面是制备该脱模剂配方的详细步骤:1.准备一个干净的容器,用于混合脱模剂配方。

2.根据所需量,将矿物油和硅烷烃按比例倒入容器中。

通常,矿物油占总体配方的大部分,而硅烷烃则是一小部分。

3.慢慢加入乳化剂,并用搅拌器将其混合均匀。

确保乳化剂充分分散在矿物油和硅烷烃中。

4.如果需要增加脱模剂的浓度和稠度,可以逐渐加入适量的水,并不断搅拌,直到达到期望的稠度。

5.根据需要,添加辅助成分并充分搅拌。

确保辅助成分与其他成分均匀混合。

6.测试脱模剂的性能。

使用模具和混凝土或其他材料进行测试,观察脱模剂的效果和表面质量。

7.根据实际需求进行调整。

根据测试结果,适当调整各成分的用量,以达到最佳脱模效果。

使用建议1.在使用脱模剂之前,应先将模具进行清洁,并确保表面干燥。

2.在每次使用脱模剂之前,应先搅拌均匀,并确保其质地和浓度适合所需的脱模效果。

3.将脱模剂均匀地涂抹在模具表面上,确保覆盖每个细节部分。

生产玻璃钢制品常见的脱模材料与方法摘要:经过长期的玻璃钢制品的生产实践,对脱模材料和脱模方法已能灵活运用,写下这些,希望对同行有所帮助。

关键词:玻璃钢制品,脱模材料,脱模方法Abstract: after a long glass fiber reinforced plastic products of the production practice, the materials and stripping method has been stripping can neatly, write down these, hope for colleagues help.Keywords: glass fiber reinforced plastic products, stripping materials, stripping method脱模是玻璃钢手糊制品生产过程中很重要的工序。

玻璃钢手糊制品要想顺利脱模。

首先,模具结构要合理;制品无脱模锥度、垂直面较大、有倒锥度、有影响脱模的凹凸部位时,应采用分片式组合模具。

若采用气压发法脱模,可做成整体模具。

生产出合格的玻璃钢制品,脱模材料和脱模方法的正确选用至关重要。

一、脱模材料。

合成树脂具有很好的粘性,即使模具表面光滑也会使制品与模具粘结在一起。

要使制品顺利脱模,就要使用有效的脱模材料。

若选用不当,会给施工带来困难、会使模具和制品受到损坏。

常用的脱模材料有:薄膜、混合溶液型脱模剂、蜡等。

1、薄膜型脱模材料。

常采用玻璃纸、聚酯(涤纶)薄膜等。

在其按所需的尺寸裁好后,用黄油和凡士林将其粘在模具上。

就可糊制产品了。

其表面光滑,在上成型玻璃钢制品后,易与玻璃钢分开,且制品可以得到同样的光滑表面。

但它只适用于一些几何形状简单的产品。

若产品几何形状复杂就会因薄膜粘放的不平整而影响制品的质量和脱模效果。

2、混合溶液型脱模剂。

常用的是聚乙烯醇、聚丙烯酰胺的溶液、硅橡胶溶液、聚苯乙烯溶液等。

作业指导书文件编号版次第一版页码1/5 作业步骤作业内容参考图片1、准备工作1-1、工具:铲刀、100#~150#干砂纸、毛刷、剪刀、直尺、注型杯,如图1-1所示。

.1-2、现有材料:脱模剂(5110、841、NO.9)、表面胶衣(主剂GC1050和硬化剂GC10)、积层环氧树脂(主剂EPOLAM2010和硬化剂EPOLAM2010)、纤维布、纤维粉,如图1-2所示。

1-3、辅助用品:线手套、PE手套、抹布、酒精或稀料、快干补土XW5129/5130和刮刀,如图1-3所示..图1-1:图1-2:图1-3:文件编号版次第一版页码2/5 作业步骤作业内容参考图片2、凹模表面清修3、涂脱模剂2-1、将凹模表面的杂物和附着物先清除掉,2-2、用酒精或稀料将凹模擦干净,如图2-1所示。

2-3:把凹模破损处用快干补土进行修补,待补土干后用100#~150#的干砂纸进行打磨,使表面完整、顺滑,如图2-2所示。

2-4:将修补打磨完的凹模清理干净,再进行下一步工作,注意:在细修打磨凹模时,要借助直尺、线胶、三次元坐标机等辅助工具来检测细修结果3-1:第一次用的凹模,先用毛刷涂刷液体脱模剂NO.9或是841至少两遍,待液体脱模剂晾干后,再涂刷固体脱模剂3-2:将固体脱模剂QV5110用毛刷均匀的涂在凹模表面,晾干之后用抹布擦拭,如此重复(一般的凹模涂刷三遍脱模剂即可,如果是第一次用的凹模或是模深≥300mm的应不少于四遍)图2-1:图2-2:图3-1图3-2文 件 编 号版 次 第一版页 码4/5作 业 步 骤作业内容参考图片4、涂抹表面胶衣4-1、将表面胶衣树脂主剂GC1050和硬化剂GC10按10:1的比例称量好,然后搅拌均匀 如图4-1所示注意:如果搅拌不均匀,样件的表面会出现不固化现象。

2-2、 将搅拌好的树脂用毛刷均匀的涂刷在凹模的表面(约0.5mm )。

(由于树脂反应时间比较短,所以操作时一定要快,以免提前固化造成不必要的浪费) 如图4-2所示。

玻璃钢常用脱模剂的配方及配制玻璃钢是一种具有优异性能的新型复合材料,广泛应用于建筑、船舶、汽车、化工等领域。

在玻璃钢制品的生产过程中,常常需要使用脱模剂来帮助模具与成品分离,保证产品的完整度和表面光洁度。

本文将围绕玻璃钢常用脱模剂的配方及配制展开讲解。

1. 选择原材料选择好原材料是配制脱模剂的第一步。

常用的原材料有油脂类、硅脂类、乳化类、聚合物类等。

在选择时应根据需要使用的环境及条件,选择对应的原材料。

例如,如果是在高温环境下使用,就需要选择能够耐高温的硅脂类。

2. 配方设计在选择好原材料后,需要进行配方设计。

配方包括原材料的种类、用量比例、制剂工艺等。

通常来说,不同类型的原材料可以混合使用,根据需要调整比例即可。

以硅脂类为例,常见的配方设计如下:硅脂:50%油脂:30%表面活性剂:15%稀释剂:5%3. 配制工艺将配方中所需的原材料按比例混合均匀,再加入表面活性剂和稀释剂,搅拌均匀,即可得到脱模剂。

在使用前需将脱模剂充分搅拌均匀,尽量避免出现沉淀。

如果在搅拌过程中发现有沉淀物,应充分搅拌或通过过滤等方式去除。

4. 使用方法使用脱模剂时需要注意以下几点:(1)在使用前应将玻璃钢模具表面清洁干净,尽量避免有油污或污垢等。

(2)使用前应先将脱模剂摇匀,使其充分混合。

(3)使用时应将脱模剂均匀喷洒在模具表面上,注意避免喷洒过多,否则可能会影响产品的表面光洁度。

(4)在使用后应及时清洁模具表面,避免脱模剂残留影响下一次使用。

综上所述,玻璃钢常用脱模剂的配方及配制比较简单,但在使用时需要注意一些细节,以保证得到高质量的成品。

制作玻璃钢的原料及配比简介玻璃钢(Fiberglass Reinforced Plastic,简称FRP)是一种由纤维增强树脂和玻璃纤维组成的复合材料,具有较好的物理性能和化学耐腐蚀性。

本文将探讨玻璃钢制作中涉及的原料及其配比。

原料玻璃钢的制作主要涉及以下原料: 1. 玻纤:玻璃纤维是玻璃钢的主要增强材料,其主要成分是二氧化硅,具有优异的机械性能和耐腐蚀性。

2. 树脂:树脂是玻璃纤维与其他成分的粘结剂,常用的树脂包括不饱和聚酯树脂(UPR)和环氧树脂(EP)。

3. 填料:填料用于调整玻璃钢的密度和改善其物理性能,常见的填料有铝粉、硅灰和氧化铝等。

4. 助剂:助剂包括促进剂、稠化剂、阻燃剂等,用于改善树脂的流动性、增加黏度和提高阻燃性能。

配比玻璃钢的配比是制作过程中非常关键的一步,正确的配比可以保证制作出具有优良性能的玻璃钢制品。

配比主要包括树脂配比和填料配比两个方面。

树脂配比树脂配比是树脂与玻璃纤维的比例关系。

常见的树脂配比为30%40%的树脂,即树脂的质量占总质量的40%。

树脂的配比可以根据具体的使用要求和制品的性能需求进行调整。

在配比30%时,需要考虑树脂的黏度、固化时间和耐腐蚀性等因素。

填料配比填料配比主要是填料与树脂的比例关系。

填料的加入可以调整玻璃钢制品的密度和强度,以及改善其机械性能。

常见的填料配比为填料质量占总质量的15%~30%。

制作过程玻璃钢的制作过程包括树脂浸渍、层叠和固化三个步骤。

树脂浸渍树脂浸渍是将玻璃纤维放置在树脂中浸泡,使其充分吸收树脂,并去除气泡。

首先,将树脂与助剂混合均匀,形成树脂体系。

然后,将玻璃纤维放置在树脂体系中,使其充分浸泡,保证纤维与树脂之间的良好粘结。

在浸渍过程中,需要注意树脂的比例和浸渍时间,以确保玻璃纤维能够充分吸收树脂。

层叠浸渍完毕后,将浸渍过的玻璃纤维取出并进行层叠。

层叠是将多层玻璃纤维堆叠起来,形成复合结构。

层叠过程中需要注意玻璃纤维的方向和层数,以及每层之间的树脂涂布均匀。

聚氨酯脱模剂配方聚氨酯脱模剂是一种常用的模具制作材料,它可以帮助用户在制作模具过程中节省时间和金钱。

随着工业技术的不断发展,聚氨酯脱模剂的使用也变得越来越普遍。

它的产生也为各种模具制作工艺带来了更多的方便。

聚氨酯脱模剂的主要成分是聚氨酯,它也可以分为水性和溶剂型。

聚氨酯水性脱模剂通常用于玻璃纤维增强塑料(GFRP)以及聚氨酯泡沫和橡胶制品的模具制作,是当今流行的一种脱模剂。

聚氨酯溶剂型脱模剂通常用于制作高密度,低温,大型或复杂的模具,泛应用于航天飞机,高精度机械件,汽车零件,船舶部件等制造领域。

聚氨酯脱模剂的具体配方取决于客户的要求,以及模具的尺寸,体积和形状。

传统的聚氨酯脱模剂一般由以下几种成分组成:可溶性聚氨酯树脂,溶剂,稳定剂,晶化剂,抗剪裂剂,抑制剂,稳定剂和抗粘剂等。

聚氨酯脱模剂的比例是配置最重要的一个环节。

可溶性聚氨酯树脂是组件中最重要的一个成分,它的比例一般介于20%到70%之间,具体比例取决于模具的尺寸和特性。

溶剂的比例一般介于15%到50%之间,可以调整它的溶解度,以改善脱模剂的性能。

稳定剂的比例一般介于10%到30%之间,可以改善聚氨酯脱模剂的热稳定性,耐磨性和耐腐蚀性。

抗剪裂剂的比例一般介于2%到6%之间,它可以提高模具的抗剪裂性能。

抑制剂的比例一般介于0%到2%之间,可以维持聚氨酯脱模剂的高温热稳定性,避免在高温时出现异常反应。

聚氨酯脱模剂是制作模具的不可缺少的原料,然而制作出合适的脱模剂配方却并不容易,需要通过专业的材料工程师综合考虑比例,性能和环境因素来设计出最佳配方。

因此,当我们在寻求聚氨酯脱模剂配方时,最好去找专业人士来协助配方设计,以确保模具制作工艺质量。

![一种用于玻璃钢拉挤成型工艺的脱模剂及其制备方法[发明专利]](https://uimg.taocdn.com/c62a0a2454270722192e453610661ed9ad515533.webp)

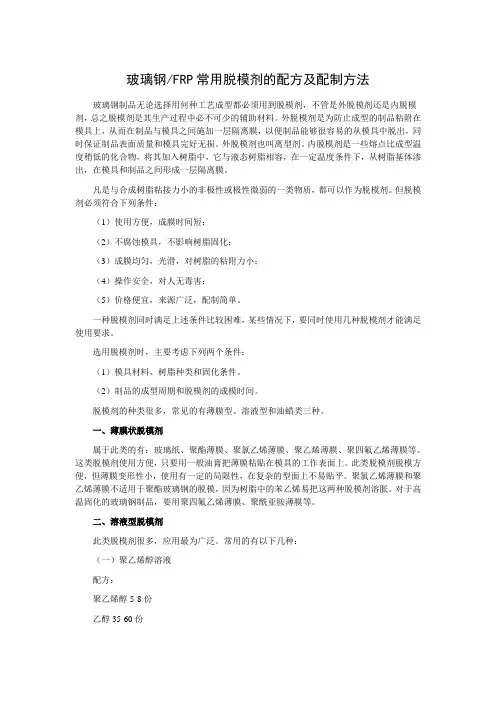

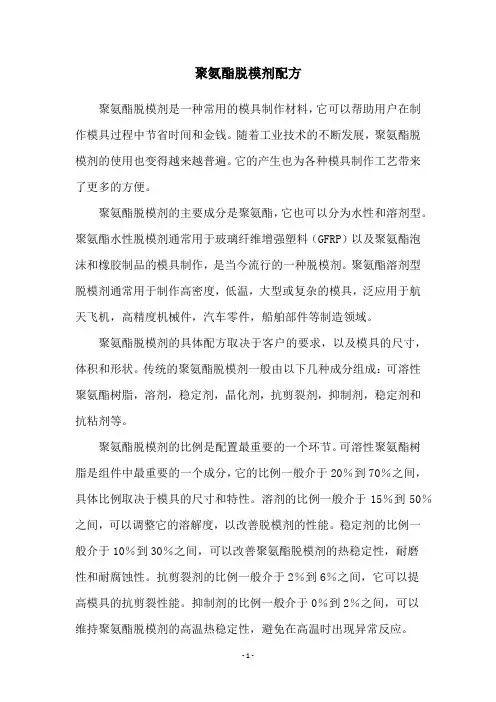

(10)申请公布号 CN 101695860 A(43)申请公布日 2010.04.21C N 101695860 A*CN101695860A*(21)申请号 200910211093.1(22)申请日 2009.11.11B29C 33/60(2006.01)C08L 83/04(2006.01)C08K 5/521(2006.01)(71)申请人天长市天广有机玻璃有限公司地址239300 安徽省天长市二凤南路333号天广公司(72)发明人张广月(74)专利代理机构北京品源专利代理有限公司11332代理人冯铁惠(54)发明名称一种用于玻璃钢拉挤成型工艺的脱模剂及其制备方法(57)摘要本发明公开了一种用于玻璃钢拉挤成型工艺的脱模剂及其制备方法,主要是以重量百分比为60%的混合醇、20%~30%的五氧化二磷、8%~12%的大豆油和2%~8%的硅油为原料,利用简单易控的方法,制备得到一种与不同树脂基体之间均具有良好的相容性、并且能够提高模具力学性能的脱模剂,特别适合用于玻璃钢拉挤成型工艺。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 2 页权 利 要 求 书CN 101695860 A1/1页1.一种用于玻璃钢拉挤成型工艺的脱模剂,其按照重量百分比由以下组分配比而成:混合醇60%、五氧化二磷20%~30%、大豆油8%~12%、硅油2%~8%;所述混合醇由重量百分比为15%~18%的C8-10醇及重量百分比为42%~45%的C12-14醇混合而成。

2.权利要求1所述用于玻璃钢拉挤成型工艺的脱模剂的制备方法,其特征在于,包括如下步骤:(1)向反应釜中加入混合醇及五氧化二磷,升高温度至80℃并保持3小时,以使二者反应得到磷酸酯;(2)将大豆油加入反应釜中,充分搅拌1小时;(3)将硅油加入反应釜中,充分搅拌1小时,静止后即得到用于玻璃钢拉挤成型工艺的脱模剂。