压缩机曲轴设计及校核

- 格式:doc

- 大小:749.12 KB

- 文档页数:21

空气压缩机曲轴的加工工艺及夹具设计概述空气压缩机曲轴是空气压缩机的核心部件之一,其加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

本文将概述空气压缩机曲轴的加工工艺及夹具设计。

首先,空气压缩机曲轴的加工工艺通常包括下列步骤:1. 前期准备:包括材料选用、曲轴结构设计、加工工艺规程制定等。

2. 材料加工:根据曲轴的材料特性,选择合适的钢材,并进行锯切、钳工机械加工等预处理。

3. 粗加工:采用车床、铣床等机床进行曲轴的粗加工,主要包括车削曲轴的外轮廓和孔的加工等。

4. 热处理:对曲轴进行热处理,常用的方法有淬火、回火等,以提高材料的硬度和强度。

5. 精加工:采用磨床等机床进行曲轴的精加工,包括轴颈的研磨、曲轴平衡等工序。

6. 检验与测试:对加工后的曲轴进行尺寸和性能的检验与测试,以确认曲轴达到要求。

7. 表面处理:根据需要,对曲轴进行镀铬、抛光等表面处理,以增加曲轴的耐磨性和外观质量。

8. 组装和包装:将加工好的曲轴进行组装,并进行包装,以便运输和储存。

其次,夹具设计在空气压缩机曲轴加工过程中起到了关键作用。

夹具设计的主要目标是确保曲轴的精度、稳定性和操作性。

一般来说,夹具设计的要求如下:1. 紧固性:夹具的结构和材料要保证对曲轴进行稳固的夹持,避免加工过程中的移动和变形。

2. 刚性和稳定性:夹具需要具备足够的刚性和稳定性,以确保在高速切削过程中不产生震动和振动,影响曲轴加工质量。

3. 操作性:夹具的设计应该考虑到操作人员的便捷性和安全性,方便加工过程中的夹紧和释放。

4. 运动控制:夹具应具备精确的夹紧力控制和夹持位置控制,以确保加工与装夹质量的一致性。

综上所述,空气压缩机曲轴的加工工艺和夹具设计对于曲轴的质量和生产效率至关重要。

通过合理的加工工艺和夹具设计,可以确保空气压缩机曲轴的精度和稳定性,提高生产效率和产品质量。

空气压缩机曲轴的加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

在空气压缩机曲轴的加工工艺中,前期准备是非常关键的一步。

空调压缩机曲轴的可靠性设计分析邝伟兴发布时间:2023-05-31T05:25:51.769Z 来源:《中国电业与能源》2023年6期作者:邝伟兴[导读] 在围绕空调压缩机技术设备中安装配置的传统化曲轴技术组件开展设计工作环节过程中,运用安全系数法,能够确保设计成果在可靠度层面契合满足实际要求。

美的制冷设备有限公司广东佛山 528000摘要:在围绕空调压缩机技术设备中安装配置的传统化曲轴技术组件开展设计工作环节过程中,运用安全系数法,能够确保设计成果在可靠度层面契合满足实际要求。

然而,上述技术方法未能关注考虑材料技术性能的离散性特征、载荷应力作用的随机性特点,以及技术零部件在应力参数项目方面和强度参数项目方面的具体变化情况,且在实际选取安全系数过程中具备着较高程度的主观随意性,极易引致发生过度设计问题,需要采取措施展开处置干预。

文章将会围绕空调压缩机曲轴的可靠性设计,展开简要的阐释分析。

关键词:空调压缩机设备;曲轴技术组件;可靠性设计;探讨分析围绕机械技术设备产品推进实施的设计工作环节,是具备显著复杂性的技术工作实践进程,需要同时涉及数量众多的学科领域。

在围绕机械技术设备产品推进开展的设计工作实践环节过程中,对设计可靠性的追求实现,是支持保障实际设计形成的机械技术设备产品具备良好质量,以及安全技术性能的关键性前提条件,同时还是改良提高机械技术设备产品综合性市场竞争力的关键性层面,鉴于此种特殊背景,来源于国内外诸多具体行业领域的从业人员,指向机械技术设备产品可靠性设计的效果提升策略推进实施了持续性的研究探索工作环节。

从基本的概念学理内涵角度展开阐释分析,所谓机械可靠性设计,通常指涉的是在特定化的时间性因素和环境性因素影响制约条件作用之下,机械技术设备产品能够发挥彰显的使用技术功能,以及在具体使用活动推进开展过程中能够支持获取的综合效益。

源于机械技术设备产品实际展现的基本技术性能参数指标项目数值水平受实际使用的工程技术材料的离散型特征,以及生产加工技术工艺方法、安装技术工艺方法偏差问题的影响作用程度较为显著,且产品设计工作环节的总体推进效果,针对产品固有质量层面施加的影响作用程度大约处在75.00%左右,因此,围绕机械技术设备产品推进开展可靠性设计工作环节,通常需要综合性关注考量各类不可靠性技术因素施加的影响作用。

旋转压缩机曲轴设计-概述说明以及解释1.引言1.1 概述引言部分是全文的开篇,需要对旋转压缩机曲轴设计这一主题进行概括和介绍。

在概述部分,我们可以简要介绍旋转压缩机和曲轴的基本概念,并提出曲轴设计在旋转压缩机中的重要性。

模板如下:在旋转压缩机中,曲轴作为一个关键部件承担着传递动力、减震平衡和转动运动的重要任务。

旋转压缩机是一种通过转子的旋转运动来压缩气体或液体的装置。

其中,曲轴作为旋转压缩机的关键组成部分,起到了至关重要的作用。

曲轴是一种具有强度和刚度的中空轴,可以通过连杆将往复运动转化为旋转运动。

在旋转压缩机中,曲轴通过连杆与活板、叶片等动力元件连接,使其能够顺畅地旋转。

曲轴的设计质量和性能直接影响着旋转压缩机的运行效果和稳定性。

曲轴设计的要点包括曲轴结构、材料选择、轴承定位、平衡性能等方面。

在曲轴结构设计中,需要考虑到轴的直径、长度、传动装置等参数的合理选择,以满足旋转压缩机的运行需求。

同时,在材料选择中,要考虑到曲轴的强度和耐磨性,以确保其能够承受较大的应力和工作环境的长期磨损。

此外,曲轴的轴承定位也是曲轴设计的一个重要方面。

合理的轴承定位可以有效减少轴的振动和摩擦,提高旋转压缩机的工作效率和使用寿命。

同时,曲轴的平衡性能也是影响旋转压缩机运行的关键因素之一。

合理设计曲轴的平衡性能可以减少震动和噪音,提高设备的稳定性和可靠性。

综上所述,旋转压缩机中曲轴设计的合理与否直接关系到设备的性能和寿命。

了解曲轴的基本概念和重要性,以及曲轴设计的要点,将有助于我们更好地理解和应用旋转压缩机中的曲轴设计原则。

在接下来的文章中,我们将进一步探讨曲轴设计的要点,以期为旋转压缩机的设计和应用提供有益的参考。

1.2文章结构1.2 文章结构本文将围绕旋转压缩机曲轴的设计展开讨论。

首先,引言部分将给出一个关于旋转压缩机曲轴设计的概述,简要介绍其设计目的和要点。

接下来,正文部分将详细探讨曲轴设计的两个重要要点,分别是曲轴设计要点1和曲轴设计要点2。

有此设计的全套文档;图纸。

联系QQ1074765680 陕西航空职业技术学院毕业设计3L-10/8空气压缩机曲轴零件的机械加工工艺及夹具设计学生姓名:学生学号:院(系):年级专业:指导教师:二〇一一年六月有此设计的全套文档;图纸。

联系QQ1074765680陕西航空职业技术学院毕业设计目录目录摘要 ······························································································································1 绪论 (2)2 零件分析 ·······················································································错误!未定义书签。

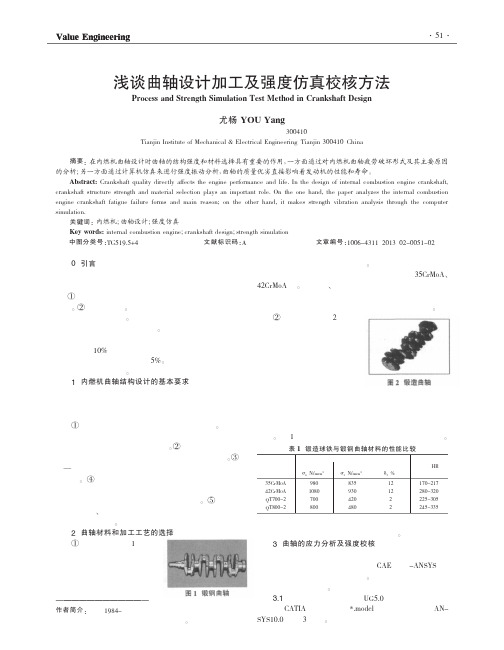

Value Engineering0引言曲轴的破坏形式主要是疲劳断裂和轴颈严重磨损,疲劳断裂抗力或疲劳寿命及其耐磨性,主要取决于以下两点:①合理选择曲轴的材质,并用先进的加工技术和强化工艺。

②曲轴的结构。

主要取决于产品的设计问题曲轴有组合式和整体式之分。

前者用于重型和低速发动机中,后者主要用于中大功率发动机中。

对于整体结构的曲轴,球铁材质的可以制成空心的,它比实心结构的疲劳强度(抗力)能提高10%左右,如果适当加大曲轴连杆轴颈的过渡圆半径,还能提高疲劳抗力5%。

在曲轴上合理地开卸载槽也能提高疲劳抗力。

1内燃机曲轴结构设计的基本要求对内燃机曲轴的抗弯疲劳强度和扭转刚度有影响的,主要是内燃机曲轴部分的结构形状和主要尺寸,因而内燃机曲轴设计须主要满足以下要求:①合理配置平衡块,减轻主轴承负荷和振动。

应根据各种内燃机的不同特点,结合总体设计综合考虑,上述各项设计要求相互关联,又相互制约。

②合理的曲柄排列,改善轴系的扭振情况,扭矩均匀,使其工作时运转平稳。

③轴颈—轴承副油孔布置合理,具有足够的承压面积和较高的耐磨性。

④为保证活塞连杆组和曲轴各轴承可靠工作,应保证足够的刚度,减少曲轴挠曲变形,以尽量避免在工作转速范围内发生共振,提高曲轴的自振频率。

⑤功率输出端的静强度、扭转疲劳强度以及曲柄部分的弯曲疲劳强度,都要进行保证。

2曲轴材料和加工工艺的选择①锻钢曲轴(如图1所示)按照曲轴的工作条件,材料在通过强化处理后,应具有优良的综合机械性能,较高的强度和韧性;良好的疲劳抗力,防止疲劳断裂,提高寿命;良好的耐磨性。

曲轴的材料一般为中碳钢与合金钢,如35CrMoA 、42CrMoA 等。

大功率、大排量柴油机多采用综合机械性能较高的锻钢曲轴,但其消耗大量优质合金材料和加工工时,生产周期长,昂贵的设备,使得一般企业难以具备。

②锻造曲轴(如图2所示)锻造曲轴具有成本低,耐磨性好,吸振能力强,缺口敏感性低以及抗扭转疲劳强度高,变形小,有良好的自润滑能力,抗氧化性好等优点,因此,国内外中小型内燃机多倾向采用锻造球铁曲轴,这是由于用球铁制造曲轴,可充分利用锻造工艺的优越性,制作复杂的曲柄和内部油腔等,能够得到理想的结构形状,使应力分布更加合理,材料利用的更加充分,同时加工余量小,加工方便,生产周期短,便于大量生产。

往复压缩机曲轴强度校核程万波【摘要】On the basis of compressor synthesis force, the software of Matlab is used to compute the stress of dangerous section of the crankshaft, and check the strength of the crankshaft by composite stress. Results show that static strength and fatigue strength safety factor meet the requirement, which provides theoretic reference for crankshaft design of similar types of reciprocating compressors.%基于压缩机综合活塞力,利用Matlab软件编写程序求解曲轴危险截面上的应力,利用复合应力对曲轴进行强度校核.结果表明工况下曲轴静强度和疲劳强度安全系数满足要求,为同类型往复压缩机曲轴设计提供了理论参考.【期刊名称】《压缩机技术》【年(卷),期】2017(000)006【总页数】6页(P28-32,35)【关键词】应力;曲轴强度;Matlab;压缩机【作者】程万波【作者单位】自贡机一装备制造有限公司,四川自贡 643000【正文语种】中文【中图分类】TH457压缩机曲轴在不同的设计方案(工况)下受力情况不同,为保证曲轴的安全性和可靠性,应对每种设计方案(工况)进行校核。

曲轴校核过程如图1。

现以常压进气,5.0 MPa排气,775 Nm3/h,行程100 mm,转速1000 r/min,曲柄销直径120 mm(参数见表1,结构见图2)为例,计算得出综合活塞力后,利用Matlab软件求解曲轴危险截面的应力,对曲轴进行静强度和疲劳强度校核。

目录课程设计任务书 (2)第一章活塞式压缩机曲轴结构设计 ....................................... 错误!未定义书签。

1.1轴径尺寸的确定 ........................................................... 错误!未定义书签。

1.2 曲轴的静强度验算: .................................................. 错误!未定义书签。

1.2.1 驱动侧的曲柄销位置 I-I ............................... 错误!未定义书签。

1.2.2驱动侧主轴颈位置III-III ............................. 错误!未定义书签。

1.2.3 驱动侧曲柄位置V-V ........................................ 错误!未定义书签。

第二章活塞式压缩机曲轴结构校核.................................... 错误!未定义书签。

2.1 第一个危险位置 .......................................................... 错误!未定义书签。

2.1.1 被驱动侧的曲柄销位置I-I......................... 错误!未定义书签。

2.1.2被驱动侧主轴颈位置III-III ......................... 错误!未定义书签。

2.1.3 被驱动侧曲柄位置V-V .................................... 错误!未定义书签。

2.2 第二个危险位置 .......................................................... 错误!未定义书签。

学士学位论文离心压缩机初步设计方案及其校核计算申请人:指导教师:教授论文题目:离心压缩机初步设计方案及其校核计算学生姓名:指导教师:摘要离心压缩机被广泛用于石油、化工和冶金等领域,在整个工业生产中占据核心位置,是国民经济中的重大关键设备之一。

大型离心压缩机设计开发、生产制作难度大,技术含量高,是衡量一个国家的重大装备制造业发展水平的标志性设备之一。

离心压缩机的叶轮是压缩机中的核心部件,其运转的安全性对整个机组的安全可靠运行有着至关重要的影响,而叶轮是离心压缩机中唯一给气体做功的部件,叶轮的效率高低直接决定了整机的效率水平,也决定了离心压缩的经济性和适用性。

因此,离心压缩机叶轮的强度计算和流动性能计算越来越受到重视,两者均成为离心压缩机设计过程中不可或缺的重要环节。

本文的研究对象为大化肥用离心压缩机,主要进行了以下几方面工作:首先,根据给定的进出口参数和工质,采用效率法对压缩机进行设计,得出其主要结构及其设计参数,并逐级进行气动计算。

然后,对已设计投入生产的离心压缩机(非本文设计)的低压缸首级叶轮模型使用商业软件ANSYS进行强度校核和振动模态分析。

最后,对低压缸首级叶轮模型使用商业软件NUMECA进行流动性能分析。

关键词:离心压缩机;效率法设计;强度分析;振动模态;流动性能分析ITitle:Preliminary Design and Checking Calculation of Centrifugal Compressor name:Xiwen YinSupervisor: Prof. Lijun LiuABSTRACTCentrifugal compressor which is widely used in petroleum, chemical industry and metallurgy and other fields, is one of the large key equipment in the national economy as a core part in the whole industrial production. The design,research and production of large centrifugal compressor with high technical has much difficulties, and it is a major iconic equipment which measures the level of development of equipment manufacturing industry. The impeller is the core component of the compressor, the operation safety has a vital influence for whole machine. Besides, because it is the only components which do work to the gas, the efficiency of the impeller directly determines the efficiency of the level of whole machine, also determines the economy and applicability of the centrifugal compression. Therefore, strength calculation and flow performance calculation of the impeller in centrifugal compression is more and more important, and both become the indispensable important procedure in the process of centrifugal compressor design.The research object of this paper is the large chemical fertilizer centrifugal compressor, mainly in the following several aspects work: first of all, according to the given parameters of imports and exports and the parameters of working medium, using the efficiency method makes preliminary design for the compressor, obtaining the main structure and its design parameters, and the aerodynamic calculation step by step. And then making the intensity and the vibration modal analysis for the centrifugal compressor impeller (not designed in this paper) using the commercial software ANSYS. In the last part performance analysis of the first impeller of the low pressure cylinder has bend done using the commercial software NUMECA .KEY WORDS: Centrifugal compressor; Efficiency method; Static structural; Vibration modal analysis; Analysis of flow performanceII目录1 绪论 (1)1.1 课题研究背景及意义 (1)1.2 大化肥离心压缩机的研究现状 (2)1.3 本文的主要工作 (2)2 离心压缩机的初步设计 (4)2.1 效率法设计概述 (4)2.1.1 气动设计方法概述 (4)2.1.2 气体流动基本方程 (4)2.1.3 气体的压缩过程和压缩功 (6)2.1.4 气体的参数在级中的变化 (7)2.1.5 设计任务概述 (8)2.2 低压缸设计 (8)2.2.1 设计任务说明 (8)2.2.2 方案设计 (8)2.2.3 逐级详细计算 (15)2.3 高压缸设计 (16)2.3.1 设计任务说明 (16)2.3.2 方案设计 (17)2.3.3 逐级详细计算 (24)2.4 设计结果综述 (25)2.5 本章小结 (26)3 离心叶轮强度校核 (27)3.1 强度校核的基本理论 (27)3.1.1 弹性力学控制方程 (27)3.1.2 弹性有限元方法 (29)3.1.3 模态分析基础 (31)3.2 有限元法简介及ANSYS软件简介 (32)3.2.1 有限元法简介 (32)3.2.2 ANSYS软件简介 (32)3.3 分析模型 (33)3.4 叶轮的静强度分析 (33)III3.5 叶轮的模态分析 (34)3.6 本章小结 (37)4 离心叶轮内部流动分析 (38)4.1数值计算的基本理论 (38)4.1.1流动控制方程 (38)4.1.2湍流模型 (39)4.1.3控制方程的离散 (40)4.1.4边界条件 (41)4.2网格生成 (41)4.2.1叶轮几何模型 (41)4.2.2网格生成 (42)4.3叶轮的内部流动分析 (43)4.3本章小结 (48)5 总结 (49)参考文献 (50)附录 (51)致谢 (98)IV1 绪论1.1课题研究背景及意义叶轮机械是以连续旋转的叶片为本体,通过流体工质与轴动力之间的相互作用,最终实现能量有效转换的旋转式机械的通称。

目录课程设计任务书 (2)第一章活塞式压缩机曲轴结构设计 ....................................... 错误!未定义书签。

1.1轴径尺寸的确定 ........................................................... 错误!未定义书签。

1.2 曲轴的静强度验算: .................................................. 错误!未定义书签。

1.2.1 驱动侧的曲柄销位置 I-I ............................... 错误!未定义书签。

1.2.2驱动侧主轴颈位置III-III ............................. 错误!未定义书签。

1.2.3 驱动侧曲柄位置V-V ........................................ 错误!未定义书签。

第二章活塞式压缩机曲轴结构校核.................................... 错误!未定义书签。

2.1 第一个危险位置 .......................................................... 错误!未定义书签。

2.1.1 被驱动侧的曲柄销位置I-I......................... 错误!未定义书签。

2.1.2被驱动侧主轴颈位置III-III ......................... 错误!未定义书签。

2.1.3 被驱动侧曲柄位置V-V .................................... 错误!未定义书签。

2.2 第二个危险位置 .......................................................... 错误!未定义书签。

2.2.1 驱动侧的曲柄销位置I-I ................................ 错误!未定义书签。

2.2.2驱动侧主轴颈位置III-III ............................. 错误!未定义书签。

2.2.3 驱动侧的曲柄位置V-V .................................... 错误!未定义书签。

2.3第三个危险位置 ........................................................... 错误!未定义书签。

2.3.1 驱动侧的曲柄销位置I-I ................................ 错误!未定义书签。

2.3.2 驱动侧主轴颈位置III-III ............................ 错误!未定义书签。

2.3.3驱动侧主轴颈位置V-V ..................................... 错误!未定义书签。

2.4 第三个危险位置 .......................................................... 错误!未定义书签。

2.4.1驱动侧的曲柄销位置I—I ............................... 错误!未定义书签。

2.4.2 驱动侧的曲柄销位置III—III ...................... 错误!未定义书签。

2.4.3 驱动侧的曲柄销位置V—V .............................. 错误!未定义书签。

第三章曲轴的疲劳强度验算................................................ 错误!未定义书签。

课程设计总结 ...................................................................... 错误!未定义书签。

参考文献 ..................................................................................... 错误!未定义书签。

课程设计任务书学生姓名:你懂得设计题目:xxxxx压缩机曲轴结构设计及强度校核(1)设计条件和依据:ZW型压缩机,两列、立式、曲拐错角180°热力、动力计算选取参数如下:相关位置时曲轴受力:列力位置ⅠⅡN--mm T1(N) R1(N) T2(N) R2(N)P气maxα=0 0 3500 0 -3150 0Rmaxα=230°6360 7381.1 6540 7600 745000Tmaxα=290°5060 3325 12350 5955 900600Mmaxα=100°6810 -2987.3 8660 366 920200Tmaxα=160°307.1 -120.3 -1750 -175Rmaxα=190°619.9 433 0 58.5要求:1、曲轴的结构设计2、曲轴的强度校核(1)静强度校核(2)疲劳强度校核3、绘制结构设计草图一张(A2);绘制曲轴的零件图一张(A1);绘制曲轴的装配图一张(A1)4、计算说明书一份指导教师:xxx2013.12.24第一章 活塞式压缩机曲轴结构设计铸造曲轴可节省原材料,耐磨性与消震好.由于铸铁中石墨有利于润滑及贮油,所以耐磨性好.同样,由于石墨的存在,灰口铸铁的消震性优于钢.工艺性能好.另外,由于石墨使切削加工时易于形成断屑 ,所以灰口铸铁的可切削加工性优于钢.减少加工工时,并可把曲轴的形状设计合理,轴颈一般铸造成空心结构。

内孔径为外径的一半左右。

空心结构可以提高曲轴的疲劳强度,减少曲轴的重量。

主轴颈、曲柄、曲柄销三部分的形状应首先保证能达到足够的强度和刚度,使应力尽量均匀分布,抗疲劳强度高,并且重量轻,便于加工。

一般将主轴颈直径设计得大于曲柄直径的10%,油孔直径应大于0.08d ,孔缘的圆弧半径应大于0.04d ,钻斜孔时,倾斜角应小于30°,油孔径取8mm ,平衡重可以抵消旋转质量和往复惯性力及其力矩的作用。

平衡重的质量分布应使其重心远离主轴的旋转中心,以减轻起质量。

材料为稀土——镁——球墨铸铁。

材料的特性是具有较高的强度,较小的缺口敏感性,较高的强度及良好的吸震性。

轴径尺寸的确定 曲柄销直径D=(4.6~5.6)p =(4.6~5.6)3.1 =(4.6~5.6)×1.140 = 5.3~6.4㎝为保证安全,取D=65㎝ 主轴颈直径 D 1=(1~1.1)D =(1~1.1)×65 = 65~71.5mm 为保证安全,取D 1= 80mm曲柄销与主轴颈的中心线间距离S ′= 60mm 所以S=21D -(S ′-21D ) =280-(60-265)=12.5mmD S =655.12=0.192﹥0 因此符合标准曲柄销轴颈长度l=70mm 曲柄厚度t=(0.6~0.7)D =(0.6~0.7)×65 =39~45.5mm 取t=50mm 曲柄宽度h=(1.2~1.6)D =(1.2~1.6)×65 = 78~104mm 取h=90mm 过度圆角半径r=(0.06~0.09)×65 =(0.06~0.09)×65 =3.9~5.85mm 取r=5mm2 曲轴的静强度验算:本次设计的压缩机主轴承间的问题不大,轴颈dl值比较小,并采用刚度高的形状,因此不进行刚度的验算,而进行静强度和疲劳强度的验算。

许用应力s σ=420Mpa[σ]=][n s σ=5~5.3420=84~120mm 静强度计算复合应力许用值60~80Mpa滚动轴承采用3613调心滚子轴承 l=365+(35+2.5+15+50)×2=470mm l 1=265+35+15+2.5+50=367.5mm l 2=35+50+2.5+15=102.5mm取四个校对位置,三个位置,如图所示 位置Ⅰ—Ⅰ,Ⅲ—Ⅲ,Ⅴ—Ⅴ材料为稀土---镁---球墨铸铁。

加平衡重I r =0 曲拐平面上:4705.1025.367212211R R L L R L R A R -=-=4705.1025.367122112R R L L R L R B R -=-=曲拐垂直平面上:4705.1025.3674705.1025.367122112212211T T L L T L T B T T L L T L T A T T -=-=-=-=驱动侧的曲柄销位置 I-I弯曲力矩:22L B M L B M T T R R ==总弯曲力矩:22TR M M M +=ω弯曲应力:33316.28749661.01.0mm d W WM =⨯===ωωσ 扭曲应力:)60(mm r r B M M t d =-=扭转应力:WM2=τ224τσσω+= 驱动侧主轴颈位置III-III弯曲力矩:11m B M m B M T T R R ==总弯曲力矩:332225.614121.0mmd W M M M TR ==+=ω弯曲应力:WM ωωσ= 扭转力矩:d M M =扭转应力:WM2=τ复合应力:224τσσω+=驱动侧曲柄位置V-V曲拐侧面中弯曲力矩:)2(21a L B M R -=ω)(mm h mm M 90.50b hb 6211===ωωσ曲拐垂直平面中弯曲力矩:K B M M T d -=2ω(由图计算K=34.75) 弯曲应力:2bh 622ωωσM =位置上最大应力:b r σσσσω++=1扭转力矩:)2(2aL B M T -=在曲柄位置上宽方向的扭转应力:2129bhM≈τ在曲柄位置上狭方向的扭转应力:2229bh M≈τ曲柄位置上宽方向的复合应力:212214)(τσσσω++='曲柄位置上狭方向的复合应力:212214)(τσσσω++=''第二章 活塞式压缩机曲轴结构校核2.1 第一个危险位置取α=0,即活塞处外止点,且压缩机在满负荷而停止转动时:由动力计算部分可知 α=0,n=0有:R A =367.53500102.531502049.73470N ⨯-⨯= R B =367.53150102.535001249470N ⨯-⨯= T A =0 T B =0 d M =0被驱动侧的曲柄销位置I-IR M =R A 2L ∙=2049.73×102.5=210097.325N ∙mmT M =T A 2L ∙=0ωM =22T R M M +=210097.325N ∙mmW =0.13d =0.1x663=28749.6mm 3ωσ=WM ω=3210097.32512.4a 28749.6N mmMP mm ∙=被驱动侧主轴颈位置III-III==1m A M R R 2049N ∙15mm=30735N ∙mm 01==m A M R Tmm N M ∙=23985ω32398561412.5M mm W mm ωωσ∙===0.39Mpa M =0=d M02==WMτ 复合应力:224τσσω+==0.39MPa被驱动侧曲柄位置V-V曲拐平面的弯曲力矩140=2049.73x4082000R M A N mm ω=⨯=∙ 弯曲应力1122366820002.1875090M MPa b h mmωωσ⨯===∙∙ 曲拐垂直面中的力矩02=-=R A M M T d ω 弯曲应力02=ωσ 位置上拉应力32049.730.465090R b A NMPa bh mmσ===⨯ 位置上最大应力:12 2.18700.46 2.647b MPa ωωσσσσ=++=++=0)2(2=-=αL A M T02921==hb Mτ 02=τ '22121()4 2.187MPa ωωσσστ=++="2221()40.46b MPa ωωσσστ=++=2.2 第二个危险位置取,,230max n n R === αα即曲轴位于最大法向力max R 位置,且压缩机以额定转速转动时:由动力计算部分可知n n R ==,230max α367.57381.1102.576003720470r A N ⨯-⨯== N B R 2.39384701.73815.10276005.367=⨯-⨯= 367.56360102.565404959470T B N ⨯-⨯==驱动侧的曲柄销位置I-Imm N L B M R R ∙=⨯==5.4036655.1022.39382mm N L B M T T ∙=⨯==3357495.1024959222285689R T M M M MPa ω=+=2856899.9328749.6M MPa W ωσ=== mm N mm N mm N r B M M T d ∙=∙-∙=∙-=505464604959702000MPa mmmm N W M 79.86.28749250546423=⨯∙==τ 复合应力:22410.6MPa ωσστ=+=驱动侧主轴颈位置III-III13938.21559070R R M B m N mm ==⨯=∙149591554840T T M B m N mm ==⨯=∙2280602.05R T M M M N mm ω=+=∙80602.05= 1.361414.5M MPa W ωωσ== 扭转力矩:745000d M M N mm ==∙3745000 6.0652261414.5M MPa W mm τ===⨯ 22224 1.34 6.065 6.206MPa ωσστ=+=+⨯=驱动侧的曲柄位置V-V12()3938.2(102.561.25)3938.2406438632W R M B L N mm α=-=⨯-=⨯=∙ 11226664386317.35090W M MPa b h ωσ⨯===⨯ 2745000495934.75618868W d T M M B K N mm =-=-⨯=∙22226661886816.675090W M MPa bh ωσ⨯===⨯ 3938.20.875090R b B MPa bh σ===⨯ 位置上最大应力:1217.316.670.8734.84b MPa ωωσσσσ=++=++=2()4959401462402T M B L N mm α=-=⨯=∙ 12299146240 2.9248225090m MPa b h τ⨯===⨯⨯ 22299146240 1.625225090m MPa bh τ⨯===⨯⨯ 曲柄位置宽方向复合应力:222211()4(17.30.87)4 2.9221.6b MPa ωσσστ'=++=++⨯=222222()4(16.670.87)4 1.62518.7b MPa ωσσστ''=++=++⨯=2.3第三个危险位置取,,290max n n ===︒αα即曲轴位于最大切向力max T 位置,且压缩机一定额定转速转动时:367.53325102.559551306470367.55955102.533254130470367.55060102.512350841470367.512350102.5506010222470R R T T A N B N A N B N ⨯-⨯==⨯-⨯==⨯-⨯==⨯-⨯== 驱动侧的曲柄销位置I-I24130102.5502415R R M B L N mm ==⨯=∙2102222102.52037366.5T T M B L N mm ==⨯=∙ 221211862W R T M M M N mm =+=∙121186248.6528749.6W M MPa W ωσ=== 9006001022260303450d T M M B r N mm =-=-⨯=∙303450 6.52228749.6M MPa W τ===⨯ 22445.86w MPa σστ=+= 驱动侧主轴颈位置III-III141301561950R R M B m N mm ==⨯=∙11022215153330T T M B m N mm ==⨯=∙22182696W R T M M M N mm =+=∙182696 4.361412.5w M MPa W ωσ=== 900600d M M N mm ==∙9006008.322261412.5M MPa W τ===⨯22224 4.348.3218.65W MPa σστ=+=+⨯= 驱动侧主轴颈位置V-V12()413040165200mm 2W R M B L N α=-=⨯=∙112266165200 4.4a b h 5090W M MP ωσ⨯===⨯ 29006001022234.75648241W d T M M B K N mm =-=-⨯=∙ 2222666482419.125090W M MPa bh ωσ⨯===⨯ 41300.875090R b B MPa bh σ===⨯ MPa b 39.1487.012.94.421=++=++=σσσσωω122222'222211''2222229924432814.7222509099244328 2.71225090()4(4.40.87)414.7218.95()4(9.120.87)4 2.7114.72a a b a b aM MP b h M MP b h MP MP ωωττσσστσσστ⨯≈==⨯⨯⨯≈==⨯⨯=++=++⨯==++=++⨯=2.4 第三个危险位置取,,100n n == α 即曲轴位于总阻力矩最大值max M 位置,且压缩机以额定转速转动时:367.5102.53662415.6470367.5366102.52407470367.56810102.58660928470367.58660102.568104835.16470R R T T A N B N A N B N ⨯-⨯==-⨯-⨯==-⨯-⨯==⨯-⨯==(-2987.3)(-2987.3) 驱动侧的曲柄销截面I —I2222222407102.5950194835.16102.5541304.954957954957920.1728749.69202004835.166060335060335012.52228749.6428.63R R T T W R T W W a d T a M B L N mmM B L N mm M M M N mmM MP W M M B r N mmM MP W MPaωστσστ==⨯=∙==⨯=∙=+=∙====-=-⨯=∙===⨯=+=驱动侧的曲柄销截面III —III112222240715139254835.1615792258403684036 1.4161412.5920200920200 6.962261412.5413.97R R T T W R T W W a d a M B m N mmM B m N mm M M M N mmM MP W M M N mm M MP W MPaωστσστ==⨯=∙==⨯=∙=+=∙=====∙===⨯=+= 驱动侧的曲柄销截面V —V1211222222212()2407403709026 1.0992********.1634.75736686.2566736686.25 6.3680902415.60.315090()4835.1640211250292W R W a W d T W a R b a T M B L N mmM MP b hM M B K N mmM MP b h A MP b h M B L N mmm b ωωασσσατ=-=⨯=∙===-=-⨯=∙⨯===⨯===⨯=-=⨯=∙=2222'222211''2222229211260 6.222509099211260 4.35225090()4(1.090.31)4 6.228.72()4(6.360.31)4 4.3514.07b a b a MPa h m MPa b h MP MP ωωτσσστσσστ⨯==⨯⨯⨯===⨯⨯=++⨯=++⨯==++⨯=++⨯=经过以上静强度校核,可以看出各处应力均小于材料许用应力范围,所以上述过程满足设计要求。