虚拟封闭运动链法提高机器人运动学标定精度

- 格式:pdf

- 大小:459.94 KB

- 文档页数:3

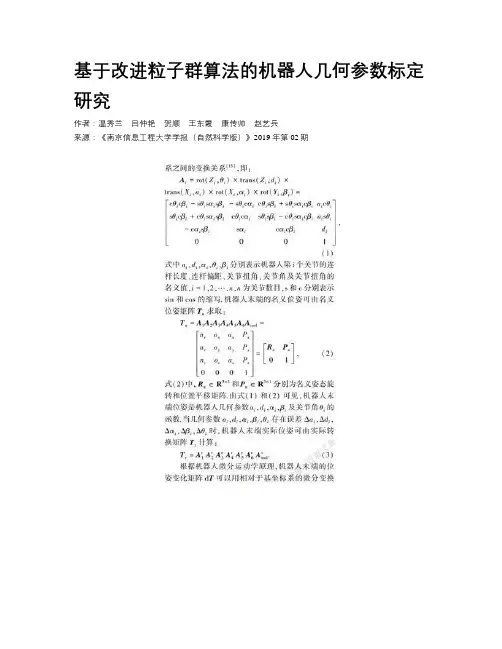

基于改进粒子群算法的机器人几何参数标定研究作者:温秀兰吕仲艳贺顺王东霞康传帅赵艺兵来源:《南京信息工程大学学报(自然科学版)》2019年第02期摘要为了提高机器人末端绝对定位精度,提出了基于改进粒子群算法(IPSO)的机器人几何参数标定方法.首先,为避免当机器人相邻两轴线平行或接近平行时,模型存在奇异性,建立了串联机器人MDH模型;其次,针对机器人几何参数标定特点,提出用改进粒子群算法优化标定机器人几何参数,其中粒子初始位置和速度由拟随机Halton序列产生,采用浓缩因子法修改粒子飞行速度,建立了用IPSO标定机器人几何参数目标函数数学模型,确立了用该算法优化标定几何参数的具体步骤.通过对ER10L-C10工业机器人仿真与实测标定,结果证实:采用该方法能够快速标定机器人几何参数,经标定后的机器人末端绝对定位精度有大幅提高.该算法简单,鲁棒性强,易于在工业机器人标定中推广应用.关键词机器人;几何参数标定;改进粒子群算法;绝对定位精度中图分类号 TP391;TB92文献标志码 A0 引言高端制造业的持续发展提高了对工业机器人的精度要求,尤其是在激光焊接、激光切割以及航空航天等应用领域.工业机器人定位性能的衡量指标主要有重复定位精度和绝对定位精度[1].目前工业机器人的重复定位精度可达到0.02~0.1 mm,而绝对定位精度仅为毫米级.传统的机器人在制造业中主要担任着一些重复性的简单工作,而且多采用示教再现的模式.这类工作的特点是仅需要机器人多次重复到达同一位置,因此机器人的高重复定位精度起了很大作用[2-3].随着机器人在航空航天、柔性制造等领域应用日渐广泛,对机器人系统的高精度控制提出了更严格的要求,与其现有的绝对定位精度及定位稳定性之间存在突出的矛盾.机器人标定能够较好地提高机器人的绝对定位精度[4-5].机器人标定分为关节级标定、几何参数(即运动学)标定与非几何参数(非运动学)标定.由于机械加工误差、装配误差、磨损等因素影响,使得工业机器人实际参数和理论设计参数存在着偏差,导致其工作性能降低,而且由于结构特征、安装位姿等要素的影响,现场直接测量获得的机器人结构参数往往不够准确,直接导致了末端位姿精度的降低[6].研究发现,机器人几何参数误差是影响机器人作业精度的主要误差源,约占总误差的90%,通过对机器人几何参数的标定,可以有效提高机器人定位精度[7].因此机器人几何参数标定问题是机器人高精度定位控制的基础和核心问题,也是机器人领域的难点问题[8].机器人几何参数标定通常分为建模、测量、辨识和补偿4步.其中,DH模型是常用的几何参数模型之一,该模型通过齐次变换矩阵来描述相邻连杆之间的空间关系.但是,当机器人相邻关节旋转轴线平行或接近平行及垂直或接近垂直时出现奇异点,无法满足模型连续性的要求,直接影响标定结果的准确性.为了解决该问题,在传统的DH模型基础上Hayati提出了改进的DH模型(MDH模型)[9],通过增加一个旋转参数,弥补了DH模型的缺陷,解决了相邻关节旋转轴线平行或接近平行时出现奇异点的问题[10].辨识是从测量数据中获取机器人实际模型参数信息的过程,其辨识的结果对机器人绝对定位精度的提高有直接影响.传统的辨识方法有最小二乘法、LM 方法、卡尔曼滤波法等.考虑到几何参数标定属于复杂的非线性优化问题,智能计算在解决复杂优化问题时有独到之处,因此,近年来已有学者尝试将遗传算法、粒子群优化算法等智能计算应用于对机器人参数辨识并取得了一定效果[11-14].其中:文献[11]建立了六自由度机器人的MDH模型,通过计算种群的适应值按照赌轮法选择个体,根据事先设定的概率进行交叉和变异操作,通过仿真证实了算法的有效性;文献[12]提出了基于改进遗传算法的空间机器人动力学参数辨识研究;文献[13]提出通过采用扩展卡尔曼滤波和神经网络算法提高机器人标定精度;文献[14]利用闭环矢量链法和DH矩阵法分别建立并联机器人和串联机器人的运动学误差模型,采用量子粒子群优化算法对五轴并联机床几何参数进行实验标定.总结现有研究结果发现,目前将智能计算用于机器人几何参数标定,多是通过仿真结果验证算法的有效性.本文建立了串联机器人MDH模型,提出将基于拟随机序列产生初始位置和浓缩因子法修改粒子速度的改进粒子群算法用于机器人几何参数标定,通过仿真实验和实测机器人来提高机器人绝对位置精度.1 機器人几何参数标定的数学模型1.1 MDH模型建立机器人常用模型为DH模型,该模型当机器人相邻两轴平行或接近平行时存在奇异性,为解决该问题,本文建立图1所示串联机器人MDH模型.依据MDH模型可以得到机器人连杆相邻坐标系之间的变换关系[15],即:式中ai,di,αi,θi,βi分别表示机器人第i个关节的连杆长度、连杆偏距、关节扭角、关节角及关节扭角的名义值,i=1,2,…,n,n为关节数目,s和c分别表示sin和cos的缩写.机器人末端的名义位姿可由名义位姿矩阵Tn求取:式(2)中,Rn∈R3×3和Pn∈R3×1分别为名义姿态旋转和位置平移矩阵.由式(1)和(2)可见,机器人末端位姿是机器人几何参数ai,di,αi,βi及关节角θi的函数.当几何参数ai,di,αi,βi,θi存在误差Δai,Δdi,Δαi,Δβi,Δθi时,机器人末端实际位姿可由实际转换矩阵Tr计算:根据机器人微分运动学原理,机器人末端的位姿变化矩阵dT可以用相对于基坐标系的微分变换矩阵μ以及名义位姿矩阵Tn表示为其中微分变换矩阵μ可表示为式(5)中d=(dx,dy,dz)T代表一阶微分平移向量,δr代表一阶微分旋转矩阵,其中Δδ=(δx,δy,δz)T表示机器人末端实际姿态相对于名义姿态的误差.将式(2)、(5)代入式(4)得:式中Δp=(δpx,δpy,δpz)T代表机器人末端实际位置相对名义位置的误差.1.2 目标函数采用改进粒子群算法搜索优化机器人几何参数误差时,其目标函数定义为式(7)中N为标定点数目,k为调节因子.由式(1)—(7)可见,f是几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi)的函数,机器人几何参数标定实质是通过设定机器人在不同组关节角(θ1j,θ2j,θ3j,θ4j,θ5j,θ6j)下获得其末端位置和姿态的实际值与名义值的误差,通过优化搜索机器人几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi),使目标函数f为最小.例如图1所示待标定的六自由度串联机器人,因第 2、3 轴线在理论上是互相平行的,参数d2,β1,β3,β4,β5,β6不需要辨识,因此待优化的几何参数误差为Δa1,Δa2,Δa3,Δa4,Δa5,Δa6,Δd1,Δd3,Δd4,Δd5,Δd6,Δα1,Δα2,Δα3,Δα4,Δα5,Δα6,Δβ2,Δθ1,Δθ2,Δθ3,Δθ4,Δθ5,Δθ6,共24個参数,属于复杂约束的非线性优化问题,非常适宜于用粒子群算法求解.2 改进粒子群算法用于几何参数标定粒子群算法是由J.Kennedy和R.C.Eberhart提出的一种新的智能算法.其优化机理也是从随机解出发,根据适应度或目标函数来评价解的品质,通过追随当前搜索到的最优值来寻找全局最优解.该算法以其实现容易、精度高、收敛快等优点引起了学术界的重视,在移动机器人路径规划、基于网络的数据分类、Lévy 噪声数据拟合等实际工程问题中得到成功应用[16-18].2.1 拟随机Halton序列考虑到传统粒子群算法中粒子的初始位置采用伪随机数随机产生,而伪随机数序列随机性过强而均匀性不足,比伪随机数序列更加均匀地充满采样空间的序列是拟随机数,可以加快收敛速度.本文采用拟随机Halton序列在区间[0,1]上产生参数值ti(i=1,2,…,M),M通常取足够大的值使ti均匀地充满采样空间[0,1],表示如下:Halton序列中的第k个元素由式(9)求得.2.2 基于IPSO的机器人几何参数标定用IPSO标定机器人几何参数误差时,粒子的速度由下述浓缩因子法修改:vt+1i=K(vti+C1r1(ptbest,i-pti)+C2r2(gtbest-pti)),其中φ=c1+c2,φ>4,vti 和pti 分别为第i个粒子在第t代的速度和位置,r1 、r2为[0,1]之间均匀分布随机数,c1、c2 为加速系数,决定了第i个粒子飞向局部最优个体ptbest,i 和全局最优个体gtbest的能力,粒子的收敛速度由φ控制.采用IPSO标定机器人几何参数步骤如下:步骤1.设置算法初始化控制参数.步骤2.输入被标定机器人几何参数的名义值.步骤3.生成粒子的初始位置和初始速度.采用拟随机Halton序列产生两组psize×N维的实数向量作为粒子的初始位置pti 和初始速度vti,i=1,2,…,psize,psize为种群规模,N为待优化变量的个数;t=1时设定粒子i的初始位置为其最优位置ptbest,i,选取初始粒子中目标函数值最小的粒子的位置作为初始全局最佳粒子位置gtbest.步骤4.根据机器人所有标定点关节角、实测位姿及名义位姿计算粒子的目标函数值f (pti),目标函数值越小,粒子越趋于最优解..步骤5.采用式(10)浓缩因子法修改粒子速度vt+1i.步骤6.根据修改后的粒子速度改变粒子位置pt+1i.pt+1i=pti+vt+1i Δt,其中Δt 是时间步长,设置为1,步骤7.计算粒子位置改变后的所有粒子目标函数值f(pt+1i).步骤8.更新局部最佳粒子位置ptbest,i.步骤9.更新全局最佳粒子位置gtbest.步骤10.判断是否满足终止条件,若不满足,则t=t+1转步骤5.终止条件设定为算法的最大进化代数.步骤11.输出被标定机器人几何参数值,并计算标定前后机器人末端位置和方向误差.3 实验与结果3.1 仿真实验3.1.1 位姿产生为了验证算法的有效性,从ER10L-C10工业机器人手册中获取该机器人DH模型几何参数见表1.分别在[-0.01,0.01](单位:rad)和[-0.05,0.05](单位:mm)区间范围内随机均匀产生几何参数误差如表2所示,几何参数实际值根据表1理论值和表2设定的误差获得.〖KH+1D〗表1 ER10L-C10机器人名义参数在[-π,π](单位:rad)区间内按照均匀分布随机产生32组理论关节角θ1j,θ2j,θ3j,θ4j,θ5j,θ6j,j=1,2,…,32.考虑到机器人因加工、装配、磨损等误差会导致由机器人示教器设定的关节角与实际关节角间有误差存在,实际关节角为在理论关节角上加入[-0.1,0.1](单位:rad)服从均匀分布的随机噪声.将关节角及几何参数的理论值和实际值分别代入式(2)—(6),即可求出机器人末端位置和方向的理论值与实际值及位置和方向误差.3.1.2 仿真实验结果根据上述随机生成的几何参数误差和关节角,采用IPSO优化求解机器人几何参数,算法的控制参数设定为:粒子种群规模psize为20、加速系数c1、c2均为2.05、最大进化代数为2 000.初始种群中角度和长度几何参数误差分别在±0.01 rad和±0.5 mm区间范围内采用拟随机Halton序列产生.图2为IPSO在Intel(R) Core(TM) i5-4570 CPU主频3.20 GHz计算机上采用Matlab10.0优化搜索机器人的几何参数过程,完成2 000代进化所需时间分别为220 s.图3绘制了机器人末端绝对位置误差在标定前及经IPSO标定后的比较结果,图4和图5分别给出了机器人末端在标定前后绕X轴、Y轴和Z轴旋转的方向误差,由仿真实验结果可见:提出的ICSA不仅能够快速完成机器人几何参数标定,而且标定后的位置和方向误差均小于标定前,特别是绝对位置精度大幅提高.1.2 目标函数采用改进粒子群算法搜索优化机器人几何参数误差时,其目标函数定义为式(7)中N为标定点数目,k为调节因子.由式(1)—(7)可见,f是几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi)的函数,机器人几何参数标定实质是通过设定机器人在不同组关节角(θ1j,θ2j,θ3j,θ4j,θ5j,θ6j)下获得其末端位置和姿态的实际值与名义值的误差,通过优化搜索机器人几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi),使目标函数f为最小.例如图1所示待标定的六自由度串联机器人,因第 2、3 轴线在理论上是互相平行的,参数d2,β1,β3,β4,β5,β6不需要辨识,因此待优化的几何参数误差为Δa1,Δa2,Δa3,Δa4,Δa5,Δa6,Δd1,Δd3,Δd4,Δd5,Δd6,Δα1,Δα2,Δα3,Δα4,Δα5,Δα6,Δβ2,Δθ1,Δθ2,Δθ3,Δθ4,Δθ5,Δθ6,共24个参数,属于复杂约束的非线性优化问题,非常适宜于用粒子群算法求解.2 改进粒子群算法用于几何参数标定粒子群算法是由J.Kennedy和R.C.Eberhart提出的一种新的智能算法.其优化机理也是从随机解出发,根据适应度或目标函数来评价解的品质,通过追随当前搜索到的最优值来寻找全局最优解.该算法以其实现容易、精度高、收敛快等优点引起了学术界的重视,在移动机器人路径规划、基于网络的数据分类、Lévy 噪声数据拟合等实际工程问题中得到成功应用[16-18].2.1 拟随机Halton序列考虑到传统粒子群算法中粒子的初始位置采用伪随机数随机产生,而伪随机数序列随机性过强而均匀性不足,比伪随机数序列更加均匀地充满采样空间的序列是拟随机数,可以加快收敛速度.本文采用拟随机Halton序列在区间[0,1]上产生参数值ti(i=1,2,…,M),M通常取足够大的值使ti均匀地充满采样空间[0,1],表示如下:Halton序列中的第k个元素由式(9)求得.2.2 基于IPSO的机器人几何参数标定用IPSO标定机器人几何参数误差时,粒子的速度由下述浓缩因子法修改:vt+1i=K(vti+C1r1(ptbest,i-pti)+C2r2(gtbest-pti)),其中φ=c1+c2,φ>4,vti 和pti 分别为第i个粒子在第t代的速度和位置,r1 、r2为[0,1]之间均匀分布随机数,c1、c2 为加速系数,决定了第i个粒子飞向局部最优个体ptbest,i 和全局最优个体gtbest的能力,粒子的收敛速度由φ控制.采用IPSO标定机器人几何参数步骤如下:步骤1.设置算法初始化控制参数.步骤2.输入被标定机器人几何参数的名义值.步骤3.生成粒子的初始位置和初始速度.采用拟随机Halton序列产生两组psize×N维的实数向量作为粒子的初始位置pti 和初始速度vti,i=1,2,…,psize,psize为种群规模,N为待优化变量的个数;t=1时设定粒子i的初始位置为其最优位置ptbest,i,选取初始粒子中目标函数值最小的粒子的位置作为初始全局最佳粒子位置gtbest.步骤4.根据机器人所有标定点关节角、实测位姿及名义位姿计算粒子的目标函数值f (pti),目标函数值越小,粒子越趋于最优解..步骤5.采用式(10)浓缩因子法修改粒子速度vt+1i.步骤6.根据修改后的粒子速度改变粒子位置pt+1i.pt+1i=pti+vt+1i Δt,其中Δt 是时间步长,设置为1,步骤7.计算粒子位置改变后的所有粒子目标函数值f(pt+1i).步骤8.更新局部最佳粒子位置ptbest,i.步骤9.更新全局最佳粒子位置gtbest.步骤10.判断是否满足终止条件,若不满足,则t=t+1转步骤5.终止条件设定为算法的最大进化代数.步骤11.输出被标定机器人几何参数值,并计算标定前后机器人末端位置和方向误差.3 实验与结果3.1 仿真实验3.1.1 位姿产生为了验证算法的有效性,从ER10L-C10工业机器人手册中获取该机器人DH模型几何参数见表1.分别在[-0.01,0.01](单位:rad)和[-0.05,0.05](单位:mm)区间范围内随机均匀产生几何参数误差如表2所示,几何参数实际值根据表1理论值和表2设定的误差获得.〖KH+1D〗表1 ER10L-C10机器人名义参数在[-π,π](单位:rad)区间内按照均匀分布随机产生32组理论关节角θ1j,θ2j,θ3j,θ4j,θ5j,θ6j,j=1,2,…,32.考虑到机器人因加工、装配、磨损等误差会导致由机器人示教器设定的关节角与实际关节角间有误差存在,实际关节角为在理论关节角上加入[-0.1,0.1](单位:rad)服从均匀分布的随机噪声.将关节角及几何参数的理论值和实际值分别代入式(2)—(6),即可求出机器人末端位置和方向的理论值与实际值及位置和方向误差.3.1.2 仿真实验结果根据上述随机生成的几何参数误差和关节角,采用IPSO优化求解机器人几何参数,算法的控制参数设定为:粒子种群规模psize为20、加速系數c1、c2均为2.05、最大进化代数为2 000.初始种群中角度和长度几何参数误差分别在±0.01 rad和±0.5 mm区间范围内采用拟随机Halton序列产生.图2为IPSO在Intel(R) Core(TM) i5-4570 CPU主频3.20 GHz计算机上采用Matlab10.0优化搜索机器人的几何参数过程,完成2 000代进化所需时间分别为220 s.图3绘制了机器人末端绝对位置误差在标定前及经IPSO标定后的比较结果,图4和图5分别给出了机器人末端在标定前后绕X轴、Y轴和Z轴旋转的方向误差,由仿真实验结果可见:提出的ICSA不仅能够快速完成机器人几何参数标定,而且标定后的位置和方向误差均小于标定前,特别是绝对位置精度大幅提高.1.2 目标函数采用改进粒子群算法搜索优化机器人几何参数误差时,其目标函数定义为式(7)中N为标定点数目,k为调节因子.由式(1)—(7)可见,f是几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi)的函数,机器人几何参数标定实质是通过设定机器人在不同组关节角(θ1j,θ2j,θ3j,θ4j,θ5j,θ6j)下获得其末端位置和姿态的实际值与名义值的误差,通过优化搜索机器人几何参数误差集(Δai,Δdi,Δαi,Δβi,Δθi),使目标函数f为最小.例如图1所示待标定的六自由度串联机器人,因第 2、3 轴线在理论上是互相平行的,参数d2,β1,β3,β4,β5,β6不需要辨识,因此待优化的几何参数误差为Δa1,Δa2,Δa3,Δa4,Δa5,Δa6,Δd1,Δd3,Δd4,Δd5,Δd6,Δα1,Δα2,Δα3,Δα4,Δα5,Δα6,Δβ2,Δθ1,Δθ2,Δθ3,Δθ4,Δθ5,Δθ6,共24个参数,属于复杂约束的非线性优化问题,非常适宜于用粒子群算法求解.2 改进粒子群算法用于几何参数标定粒子群算法是由J.Kennedy和R.C.Eberhart提出的一种新的智能算法.其优化机理也是从随机解出发,根据适应度或目标函数来评价解的品质,通过追随当前搜索到的最优值来寻找全局最优解.该算法以其实现容易、精度高、收敛快等优点引起了学术界的重视,在移动机器人路径规划、基于网络的数据分类、Lévy 噪声数据拟合等实际工程问题中得到成功应用[16-18].2.1 拟随机Halton序列考虑到传统粒子群算法中粒子的初始位置采用伪随机数随机产生,而伪随机数序列随机性过强而均匀性不足,比伪随机数序列更加均匀地充满采样空间的序列是拟随机数,可以加快收敛速度.本文采用拟随机Halton序列在区间[0,1]上产生参数值ti(i=1,2,…,M),M通常取足够大的值使ti均匀地充满采样空间[0,1],表示如下:Halton序列中的第k个元素由式(9)求得.2.2 基于IPSO的机器人几何参数标定用IPSO标定机器人几何参数误差时,粒子的速度由下述浓缩因子法修改:vt+1i=K(vti+C1r1(ptbest,i-pti)+C2r2(gtbest-pti)),其中φ=c1+c2,φ>4,vti 和pti 分别为第i个粒子在第t代的速度和位置,r1 、r2为[0,1]之间均匀分布随机数,c1、c2 为加速系数,决定了第i个粒子飞向局部最优个体ptbest,i 和全局最优个体gtbest的能力,粒子的收敛速度由φ控制.采用IPSO标定机器人几何参数步骤如下:步骤1.设置算法初始化控制参数.步骤2.输入被标定机器人几何参数的名义值.步骤3.生成粒子的初始位置和初始速度.采用擬随机Halton序列产生两组psize×N维的实数向量作为粒子的初始位置pti 和初始速度vti,i=1,2,…,psize,psize为种群规模,N为待优化变量的个数;t=1时设定粒子i的初始位置为其最优位置ptbest,i,选取初始粒子中目标函数值最小的粒子的位置作为初始全局最佳粒子位置gtbest.步骤4.根据机器人所有标定点关节角、实测位姿及名义位姿计算粒子的目标函数值f (pti),目标函数值越小,粒子越趋于最优解..步骤5.采用式(10)浓缩因子法修改粒子速度vt+1i.步骤6.根据修改后的粒子速度改变粒子位置pt+1i.pt+1i=pti+vt+1i Δt,其中Δt 是时间步长,设置为1,步骤7.计算粒子位置改变后的所有粒子目标函数值f(pt+1i).步骤8.更新局部最佳粒子位置ptbest,i.步骤9.更新全局最佳粒子位置gtbest.步骤10.判断是否满足终止条件,若不满足,则t=t+1转步骤5.终止条件设定为算法的最大进化代数.步骤11.输出被标定机器人几何参数值,并计算标定前后机器人末端位置和方向误差.3 实验与结果3.1 仿真实验3.1.1 位姿产生为了验证算法的有效性,从ER10L-C10工业机器人手册中获取该机器人DH模型几何参数见表1.分别在[-0.01,0.01](单位:rad)和[-0.05,0.05](单位:mm)区间范围内随机均匀产生几何参数误差如表2所示,几何参数实际值根据表1理论值和表2设定的误差获得.〖KH+1D〗表1 ER10L-C10机器人名义参数在[-π,π](单位:rad)区间内按照均匀分布随机产生32组理论关节角θ1j,θ2j,θ3j,θ4j,θ5j,θ6j,j=1,2,…,32.考虑到机器人因加工、装配、磨损等误差会导致由机器人示教器设定的关节角与实际关节角间有误差存在,实际关节角为在理论关节角上加入[-0.1,0.1](单位:rad)服从均匀分布的随机噪声.将关节角及几何参数的理论值和实际值分别代入式(2)—(6),即可求出机器人末端位置和方向的理论值与实际值及位置和方向误差.3.1.2 仿真实验结果根据上述随机生成的几何参数误差和关节角,采用IPSO优化求解机器人几何参数,算法的控制参数设定为:粒子种群规模psize为20、加速系数c1、c2均为2.05、最大进化代数为2 000.初始种群中角度和长度几何参数误差分别在±0.01 rad和±0.5 mm区间范围内采用拟随机Halton序列产生.图2为IPSO在Intel(R) Core(TM) i5-4570 CPU主频3.20 GHz计算机上采用Matlab10.0优化搜索机器人的几何参数过程,完成2 000代进化所需时间分别为220 s.图3绘制了机器人末端绝对位置误差在标定前及经IPSO标定后的比较结果,图4和图5分别给出了机器人末端在标定前后绕X轴、Y轴和Z轴旋转的方向误差,由仿真实验结果可见:提出的ICSA不仅能够快速完成机器人几何参数标定,而且标定后的位置和方向误差均小于标定前,特别是绝对位置精度大幅提高.。

工业机器人运动学标定及误差分析运动学标定是机器人离线编程技术实用化的关键技术之一,也是机器人学的重要内容,在机器人产业化的背景下有十分重要的理论和现实意义。

机器人运动学标定以运动学建模为基础,几何误差参数辨识为目的,为机器人的误差补偿提供依据。

工业机器人在以示教方式工作时,以重复精度为主要指标;在以离线编程方式工作时,主要工作指标变为绝对精度。

但是,工业机器人重复精度较高而绝对精度较低,难以满足离线编程工作时的精度,所以需要进行运动学标定来提高其绝对精度。

随着机器人离线编程系统的发展,工业机器人运动学标定日益重要。

本文首先综合分析了工业机器人运动学标定的一些基本理论,为之后的运动学建模和标定提供理论基础。

根据ABB IRB140机器人实际结构,本文建立了D-H运动学模型,并讨论了机器人的正运动学问题和逆运动学问题的解;然后指出了该模型在标定中存在的缺陷,结合一种修正后的D-H模型建立了本文用于标定的模型。

并根据最终建立的运动学模型建立了机器人几何误差模型。

本文还在应用代数法求解机器人逆运动学问题的基础上,进行了应用径向基神经网络求解机器人逆解的研究。

该方法结合机器人正运动学模型,以机器人正解为训练样本训练经遗传算法优化后的径向基神经网络(GA-RBF网络),实现从机器人工作变量空间到关节变量空间的非线性映射,从而避免复杂的公式推导和计算。

本文在讨论了两种构造机器人封闭运动链进行运动学标定的方法的基础上,提出了一种新的机器人运动学标定方法——虚拟封闭运动链标定法。

并对该方法的原理、系统构成进行了详细的分析和说明。

该方法通过一道激光束将末端位置误差放大在观测平板上,能够获得更高精度的关节角的值,从而辨识出更为准确的几何参数。

为了验证本文提出的虚拟封闭运动链标定方法的有效性和稳定性,本文以ABB IRB140机器人为研究对象,利用有关数据进行了仿真分析,最终进行了标定试验,得出结论。

同主题文章[1].王金友. 中国工业机器人还有机会吗?' [J]. 机器人技术与应用. 2005.(02)[2].李如松. 工业机器人的应用现状与展望' [J]. 组合机床与自动化加工技术. 1994.(04)[3].赖维德. 工业机器人知识讲座——第一讲什么是工业机器人' [J].机械工人.冷加工. 1995.(02)[4].世界工业机器人产业发展动向' [J]. 今日科技. 2001.(11)[5].人丁兴旺的机器人大家族' [J]. 网络科技时代(数字冲浪). 2002.(01)[6].余力. 工业机器人在西班牙的应用' [J]. 管理科学文摘. 1994.(05)[7].曹祥康. 关于工业机器人产业化问题的思考' [J]. 机器人技术与应用. 2000.(01)[8].李瑞峰. 新一代工业机器人系列产品开发' [J]. 机器人. 2001.(S1)[9].王永林. 工业机器人技术概述与前瞻' [J]. 兵工自动化. 2004.(04)[10].刘远江. 中国工业机器人市场调查' [J]. 机器人技术与应用.2005.(02)【关键词相关文档搜索】:机械制造及其自动化; 工业机器人; 运动学标定; 绝对精度; 误差分析; GA-RBF网络; 虚拟封闭运动链【作者相关信息搜索】:上海交通大学;机械制造及其自动化;杨建国;夏天;。

机器人运动学与动力学分析及控制研究近年来,机器人技术一直在飞速的发展,机器人的使用越来越广泛,特别是在工业领域。

随着机器人的发展,机器人运动学与动力学分析及控制研究变得越来越重要。

本文将介绍机器人运动学、动力学分析与控制研究的现状以及未来发展趋势。

一、机器人运动学分析机器人运动学分析主要研究机器人的运动学特性,包括机器人的姿态、速度以及加速度等方面。

机器人运动学分析的目的是确定机器人的运动学参数,同时确定机器人工作空间的大小。

机器人运动学分析的方法主要有以下几种:1、直接求解法。

直接求解法是指通过物理意义来推导机器人的运动学方程。

这种方法计算效率较低,但是精度较高。

2、迭代法。

迭代法是通过迭代计算机器人的运动学方程,精度较高,但是计算效率较低。

3、牛顿-拉夫森法。

牛顿-拉夫森法是一种求解非线性方程组的方法,可以用于求解机器人运动学方程。

此方法计算速度比较快,但是相对精度较低。

机器人运动学分析的结果可以用于机器人的路径规划,动力学分析以及控制研究。

二、机器人动力学分析机器人动力学分析主要研究机器人的动力学特性,包括机器人的质量、惯性矩以及外力等方面。

机器人动力学分析的目的是确定机器人的动力学参数,同时确定机器人的力/力矩控制器和位置/速度控制器。

机器人动力学分析的方法主要有以下几种:1、拉格朗日方程法。

拉格朗日方程法是一种描述机器人运动的数学方法,可以用于求解机器人的动力学方程。

此方法计算效率较低,但是精度较高。

2、牛顿-欧拉法。

牛顿-欧拉法是机器人动力学分析中的一种方法,一般用于计算运动学链中的运动学角速度和角加速度,并根据牛顿和欧拉定理将牛顿和欧拉方程转换为轨迹方程。

此方法计算速度较快,但是精度相对较低。

机器人动力学分析的结果可以用于机器人的力/矩控制器的设计,位置/速度控制器的设计以及控制研究。

三、机器人控制研究机器人控制研究主要研究机器人的控制算法,包括力控制算法、位置/速度控制算法、逆动力学算法等方面。

基于HALCON的机器人手眼标定精度分析与反演方法杨厚易【摘要】通过视觉引导机器人完成抓取任务,机器人手眼标定的精度直接影响了抓取任务作业精度和抓取成功率.对于基于位置的机器人视觉引导系统,手眼标定的任务则是确定机器人坐标系与相机坐标系之间的位姿关系.通过HALCON平台,使用线性标定法实现了6DOF机器人的手眼标定.对手眼标定的结果进行反演,直观地展示了手眼标定的精确程度.最后通过采集多组不同数量的图片,在HALCON平台下验证了不同摄像机模型对手眼标定的精度影响,以及同种摄像机模型在不同数量图片的情况下手眼标定的标定精度.实验证明,根据位姿矩阵中待求解的未知量个数采集合适数量的图片和使用更精确的摄像机模型能够提高手眼标定的精度.【期刊名称】《微型机与应用》【年(卷),期】2018(037)001【总页数】4页(P97-100)【关键词】视觉引导;HALCON;手眼标定;摄像机模型;标定精度【作者】杨厚易【作者单位】西南科技大学信息工程学院,四川绵阳621010【正文语种】中文【中图分类】TP3910 引言视觉引导技术通过在机器人的控制环中加入视觉信息,使得机器人对环境有一定的感知能力,并通过视觉获取工作轨迹,引导机器人按照视觉给定的位姿工作。

机器人视觉引导的优势主要体现在:(1)良好的适应性。

对于同一生产线上不同拓扑结构的工件,可通过视觉获取不同工件的位姿信息,实现一机多工件操作。

由于视觉信息的引入,也可较少地考虑工装过程中的工件误差,降低了系统加工成本。

(2)非结构化环境的自动化。

视觉引导通过引入视觉信息,使得机器人能够认知环境,收集环境信息并处理,达到工作环境的稳定和认知,使得机器人在未知环境中也能进行生产作业任务。

视觉引导技术可通过是否需要进行手眼标定来进行粗略的分类,对于需要进行手眼标定的视觉引导系统,其主要采用基于位置的视觉引导控制系统(PBVS)。

PBVS系统中间变量传递的都是位姿信息,通过位姿信息在系统运动链中的传递与转换来控制机器人的运动轨迹。

机器人运动控制的精确度提升随着科技的不断发展,机器人逐渐应用于各个领域,如制造业、医疗、物流等。

机器人的运动控制精确度对于其性能和应用场景的要求越来越高。

本文将探讨机器人运动控制的精确度提升的方法和技术。

一、传感器技术的应用传感器是提升机器人运动控制精确度的重要手段之一。

机器人常用的传感器包括视觉传感器、力觉传感器和惯性传感器等。

视觉传感器用于获取环境的图像信息,通过对图像进行处理和分析,可以精确地定位机器人的位置和姿态。

力觉传感器可以感知机器人与周围环境的力的大小和方向,从而使机器人的运动更加精确和安全。

惯性传感器可以感知机器人的加速度和角速度,在运动控制中起到重要的作用。

二、运动控制算法的优化机器人运动控制算法的优化是实现精确运动的关键。

传统的运动控制算法有PID控制算法和模糊控制算法等,但随着技术的进步,现代的优化算法如模型预测控制(MPC)和逆向问题求解(IP)等被广泛应用。

这些算法可以通过数学建模和优化求解方法,实现对机器人运动的精确控制。

例如,MPC算法可以根据机器人动力学模型对未来一段时间内的运动进行预测,并通过优化求解得到最优的控制指令,从而提高机器人的运动精确度。

三、驱动系统的改进机器人的驱动系统对于运动控制的精确度也有很大影响。

驱动系统包括关节传动装置和电机控制器等。

关节传动装置的刚度和精度对机器人运动的精确度有较大影响,传统的齿轮传动和皮带传动等已经不能满足高精度运动的要求,因此一些新型的驱动装置如直线电机、气动驱动和液压驱动等被引入。

同时,电机控制器的性能也需要不断提升,例如控制电流和速度的闭环控制算法的改进,可以提高机器人的运动控制精确度。

四、机器人模型的建立和校准准确的机器人模型对于运动控制的精确度也是至关重要的。

机器人模型可以通过运动学和动力学建模方法来描述机器人的运动特性,模型的准确性对于控制算法的设计和运动规划的有效性有很大的影响。

同时,由于制造误差和机器变形等因素的存在,机器人模型需要进行校准来修正模型的误差。

基于NAO机器人的自动运动学标定樊绍桐;娄小平【摘要】运动学标定对仿人足球机器人NAO有着很重要的影响,同时也是NAO机器人赛前准备工作中关键的一步.本文针对现有标定方法存在耗时长、精度低、依赖人工操作等问题,设计出一套标定方法:首先,利用机器人自带的摄像头拍摄棋盘格标定板,然后,提取棋盘格角点的坐标,融合传感器数据后,利用LM算法将标定过程转化为求解非线性最小二乘的问题;最后,在NAO机器人上进行试验.结果表明,该方法能有效提升NAO机器人在运动过程中的稳定性,符合实际比赛需求.【期刊名称】《机器人技术与应用》【年(卷),期】2018(000)005【总页数】5页(P29-33)【关键词】机器人;NAO;运动学标定;LM算法【作者】樊绍桐;娄小平【作者单位】北京信息科技大学光电测试技术北京市重点实验室,北京,100192;北京信息科技大学光电测试技术北京市重点实验室,北京,100192【正文语种】中文0 引言在仿人足球机器人比赛中,运动学标定的精确度是机器人在比赛场上表现好坏的关键因素之一。

机器人在使用一段时间后,各个关节的零点会与初始值产生较大差异,而标定的目的是:减小基于系统数学模型得到的预测值与实际测量值之间的误差,这些误差通常来自于机器人本身不精确的装配和日常操作过程中舵机发生的磨损、变形[1]等。

目前,很多研究者对仿人机器人运动学标定进行了广泛研究。

其中,文献[2]和文献[3]都提出了基于手眼标定[4]理论的运动学标定方法。

该方法首先通过机器人头部的摄像头来观察附着于机器人末端执行器上的标记,而且每个标记的特征点在像素坐标系中的位置和读取到的各个关节的角度值都被收集起来,然后用于最小化测量值和基于机器人的数学模型(即运动学正解和摄像头的内参、外参)所得到的估计值之间的误差。

但由于该方法只能对单个末端执行器进行标定,而且不能自动完成标定过程,因此并不适用于仿人足球机器人的应用环境。

文献[5]提出利用粒子群算法进行逆运动学解,取得了一定成果,但是由于标准粒子群算法容易陷入局部最优解,无法跳出停滞状态,导致搜索停滞。

机器人运动学建模与优化设计一、引言随着科技的不断发展,机器人技术在各个领域都发挥了重要作用。

机器人的运动学建模与优化设计是机器人研究中一个关键而复杂的问题。

本文将探讨机器人运动学建模的基本原理和优化设计的方法。

二、机器人运动学建模机器人的运动学建模是将机器人的运动描述为数学模型的过程。

运动学建模的目标是准确地描述机器人在工作空间中的位置、姿态以及运动轨迹。

机器人的运动学建模是机器人运动控制的基础,对于机器人的路径规划和实时控制非常重要。

1. 轴坐标系在机器人的运动学建模中,我们需要定义机器人的轴坐标系。

通过坐标系的定义,我们可以描述机器人各个关节的运动。

常用的坐标系包括世界坐标系、基座坐标系和工具坐标系等。

2. 运动学方程机器人的运动学方程是描述机器人各个关节角度与末端执行器位置之间的关系。

运动学方程可以通过前向运动学和逆向运动学来获得。

前向运动学用于计算机器人的末端执行器在各个关节角度确定的情况下的位置和姿态。

逆向运动学则是根据机器人末端执行器的位置和姿态来求解各个关节角度。

3. 运动学链机器人的运动学建模中,常常使用运动学链模型。

运动学链指的是机器人关节和连杆的组合。

通过构建运动学链模型,可以对机器人的运动进行描述和控制。

三、机器人优化设计机器人的优化设计是为了提高机器人的性能和效率。

机器人的优化设计可以从多个方面展开,包括结构设计、关节传动设计和路径规划设计等。

1. 结构设计机器人的结构设计是机器人优化设计的重要部分。

结构设计主要关注机器人的机械结构参数的选择,以提高机器人的刚度、精度和承载能力等。

2. 关节传动设计机器人的关节传动是机器人运动传动的关键。

关节传动设计的优化可以提高机器人的转动精度和力矩传递效率等。

3. 路径规划设计路径规划设计是机器人优化设计中的重要环节。

路径规划设计的目标是为机器人选择最佳的运动轨迹,以提高机器人的效率和安全性。

四、机器人运动学建模与优化设计的挑战与前景机器人的运动学建模与优化设计是一个复杂而重要的问题。

机器人的运动学参数标定与标定精度在工业自动化领域,机器人技术的快速发展给生产制造行业带来了革命性的变革。

机器人已成为生产线上的重要组成部分,其灵活性、精准性和效率极大地提升了生产效率。

然而,要使机器人能够实现复杂的运动控制和任务执行,就需要准确标定其运动学参数。

机器人的运动学参数标定是指确定机器人的三维坐标系和链接参数,这些参数包括关节角度、长度、质量、惯性等。

只有在准确标定了这些参数之后,机器人才能根据预先设定的控制指令来完成各种任务。

传统的机器人运动学参数标定方法主要基于机械设计数据和理论计算,其局限性在于无法考虑到实际环境中的误差和不确定性。

而且,由于机器人的复杂性和多自由度特性,往往导致运动学参数标定结果不够准确,影响了机器人的运动控制精度和稳定性。

因此,如何提高机器人的运动学参数标定精度成为一个迫切需要解决的问题。

近年来,随着传感器技术、数据处理算法和机器学习等方面的不断进步,人们提出了许多新的方法和技术来改善机器人的运动学参数标定精度。

其中,视觉标定方法是一种较为常用的方法,它通过摄像头捕捉机器人末端执行器在工作空间中的位置和姿态信息,然后利用相机标定算法计算出机器人的运动学参数。

由于视觉系统具有实时性、非接触性和高精度的特点,因此在工业机器人的应用中得到了广泛的应用。

另外,惯性传感器、编码器和激光测距仪等传感器也被广泛应用于机器人运动学参数标定中,通过这些传感器获取机器人的运动状态和姿态信息,进而计算出其运动学参数。

除了传感器技术的应用,还有一些基于数据处理算法和数学模型的方法也可以提高机器人的运动学参数标定精度。

例如,基于最小二乘法的非线性优化算法能够对机器人的标定数据进行拟合,从而减小标定误差。

另外,基于机器学习的方法也具有很大的潜力,通过训练数据集和深度学习算法,可以实现对机器人运动学参数的自动标定和更新,提高标定的精度和效率。

在实际应用中,机器人的运动学参数标定精度对其运动控制和路径规划至关重要。

ABB工业机器人运动学研究报告摘要:工业机器人是现代制造业中的重要装备之一,它能够完成一系列重复性、高精度的工作任务。

在工业机器人的应用中,运动学是重要的研究方向之一、本报告对ABB工业机器人的运动学进行了研究,包括机器人的运动学模型建立和运动学分析。

通过对ABB工业机器人的运动学的研究,可以更深入地了解机器人的运动规律,为机器人的运动控制和路径规划提供理论依据。

关键词:ABB工业机器人;运动学;运动学模型;运动学分析一、引言工业机器人是现代制造业中的重要装备之一,它能够完成一系列重复性、高精度的工作任务。

ABB公司是全球知名的机器人制造商之一,其生产的工业机器人被广泛应用于汽车制造、电子产业、物流等领域。

在工业机器人的应用中,运动学是重要的研究方向之一、运动学研究着重于机器人在空间中的运动规律,包括机器人的位姿控制、运动轨迹生成、路径规划等方面。

二、ABB工业机器人的运动学模型ABB工业机器人是一种多自由度的机器人,通常包括基座、臂部和末端执行器。

机器人的运动学模型是描述机器人运动规律的数学模型,它能够准确描述机器人的位姿和关节角度之间的关系。

在ABB工业机器人的运动学模型中,通常采用封闭链的方法来描述机器人的结构和运动。

机器人的关节角度和末端执行器的位姿可以通过机器人正解和逆解的方法得到。

三、ABB工业机器人的运动学分析ABB工业机器人的运动学分析是在运动学模型的基础上进行的,通过对机器人各个关节的运动学分析,可以得到机器人末端执行器的位姿和路径。

在ABB工业机器人的运动学分析中,常用的方法有直接正解法、逆解法、Jacobi矩阵法等。

这些方法能够准确地求解机器人的位姿和关节角度,为机器人的运动控制和路径规划提供了理论依据。

四、ABB工业机器人运动学研究的应用ABB工业机器人的运动学研究在工业机器人的自动化控制、路径规划和运动控制等方面具有重要意义。

通过对机器人运动学的研究,可以更好地理解机器人的运动规律,实现机器人的高精度控制和路径规划。

工业机器人运动学模型标定方法工业机器人在现代制造中的应用越来越广泛,对于现代制造企业降本增效、产品升级、质量控制、工人劳动条件改善等都具有十分重要的作用。

随着先进制造对高速、高精度、大承载工业机器人的需要,要求机器人系统本身须有较高的控制精度,控制精度主要通过位姿特性、轨迹特性及负载特性等指标来体现,这些是工业机器人的共性关键指标。

GB/T中关于机器人的位姿特性主要包括位姿准确度和位姿重复性。

位姿重复定位精度已经可以满足工业需求,但是在工作环境中,由于机械加工精度、装配误差、传动误差、磨损、环境影响等因素,造成机器人的实际运动学模型与理论运动学模型之间存在误差,从而影响机器人绝对定位精度。

随着对机器人的绝对定位精度要求越来越高,对提高机器人绝对定位精度的研究也成为了研究重点,通过标定技术来提高机器人绝对定位精度是国内外研究的热点。

本文主要针对工业机器人运动学模型标定中不同方法的参数建模和参数识别特点进行了比较。

1 运动学模型标定运动学模型标定主要是将影响机器人末端位姿偏差的因素归因于机器人连杆参数误差和关节角度误差,通过对运动学参数误差进行建模并借助一定的测量手段测量机器人末端位姿误差,结合参数辨识算法或数值优化算法识别出理论模型参数的误差,最后将各参数误差修正至模型参数的理论值。

研究文献表明,机器人的定位误差95%都是由于所建运动学模型不准确所造成的。

机器人运动学模型标定通常包括参数建模、误差测量、参数辨识、误差补偿四个步骤。

通过对运动学模型的参数辨识方法辨识出串联机械臂的准确参数,并对机械臂的结构误差进行补偿,从而提高机器人的绝对定位精度。

2 参数建模参数建模是建立描述机器人几何特性和运动性能的数学模型。

目前研究主要涉及到的运动学模型主要有DH模型、MDH模型、修正DH模型、S模型、CPC模型和POE模型,其中运用较广泛的是DH 模型、MDH模型和POE模型。

DH模型是最早被提出来的,其参数定义少、模型过程建立方便被广泛应用,但是模型奇异和冗余等问题突出,而且不满足误差模型完整性和连续性的要求。

机器人的运动学参数标定与标定精度摘要:机器人的运动学参数标定是机器人领域中一个重要的研究方向,它可以用于提高机器人的运动精度和控制性能。

本文将介绍机器人的运动学参数标定的意义及其原理,并详细阐述了目标参数的选择、标定方法的选择和标定精度的评估方法。

最后,我们将讨论目前存在的问题和未来的发展方向。

一、引言机器人是一种可编程的自动化设备,它可以执行一系列复杂的任务。

在实际应用中,机器人的运动精度和控制性能对其任务执行的准确性和稳定性有着重要的影响。

因此,机器人的运动学参数标定就显得尤为重要。

二、机器人的运动学参数标定的意义机器人的运动学参数标定是指通过实验或计算方法,获得机器人的运动学参数,以提高机器人的运动精度和控制性能。

机器人的运动学参数主要包括关节角度、链长、链向量和转动矩阵等。

对这些参数进行准确标定,可以提高机器人的姿态控制、轨迹跟踪和避障等性能,从而提高机器人的应用能力。

三、机器人的运动学参数标定的原理机器人的运动学参数标定的原理是基于机器人的正逆运动学方程和运动观测原理。

正运动学方程是指通过机器人的关节角度和链参数等,计算出机器人的末端执行器在世界坐标系中的位置和姿态。

逆运动学方程是指根据机器人的末端执行器在世界坐标系中的位置和姿态,计算出机器人的关节角度和链参数等。

运动观测原理是通过传感器对机器人的关节角度和链参数等进行测量,实现机器人的运动参数标定。

四、目标参数的选择目标参数的选择是机器人运动学参数标定中的关键问题。

一般来说,目标参数应具有以下几个方面的特征:1)受机器人运动学参数影响显著;2)易于测量和标定;3)具有良好的鲁棒性。

常用的目标参数包括末端执行器位置、链长和关节角度等。

五、标定方法的选择标定方法的选择是机器人运动学参数标定中的另一个关键问题。

目前,常用的标定方法包括静态标定方法和动态标定方法。

静态标定方法是指在机器人不运动的情况下,通过测量机器人关节角度来标定运动学参数。

机器人钻铆系统研究现状及发展趋势杜兆才;姚艳彬;王健【期刊名称】《航空制造技术》【年(卷),期】2015(000)004【总页数】6页(P26-31)【作者】杜兆才;姚艳彬;王健【作者单位】中航工业北京航空制造工程研究所;中航工业北京航空制造工程研究所;中航工业北京航空制造工程研究所【正文语种】中文飞机结构件连接质量极大地影响飞机气动外形的准确性和寿命[1],而连接质量难以满足新型飞机对高性能的要求,已成为我国飞机制造业的薄弱环节[2]。

铆接是主要的连接形式,采用先进的制孔和铆接技术是提高飞机装配质量的有效技术途径。

据统计,70%的飞机机体疲劳失效事故起因于结构连接部位疲劳失效,其中80%的疲劳裂纹发生于连接孔处,因此,制孔质量至关重要。

手工制孔质量一致性差,提高精度需借助于专门的工装和夹具,成本高,可复用性差。

手工制孔过程繁琐,且易形成缺陷。

手工铆接容易产生孔径超差、铆钉孔错位、埋头窝过深、镦头偏斜及夹层有间隙等缺陷。

由于手工铆接力较小,铆钉杆镦粗不均匀,钉杆呈圆锥形,易使工件产生翘曲变形,且手工铆接难以胜任高干涉量的铆接。

采用自动化钻铆设备实现大型构件的制孔和铆接是提高装配质量和效率的有效途径[3]。

据统计,自动铆接效率比人工铆接高10倍,由于质量稳定可靠,结构疲劳寿命可提高5~6倍。

目前主要有3种自动化钻铆设备:自动钻铆机、龙门式自动钻铆系统和机器人自动钻铆系统。

前两种设备应用范围有限,要求构件的曲率变化较小,且对空间比较局促的区域无能为力。

随着工业机器人的位置精度、负载能力的提高,以及误差补偿技术、高速切削技术、实时仿真技术、软件技术的发展,工业机器人成为一种高效的工作平台。

与自动钻铆机等设备相比,工业机器人具有成本低、灵活性高、安装空间小及自动化程度高等优点[4],对工件的适应性好,且可以通过扩展轴长距离移动,能完成多个区域的钻铆,而无需移动工件,比传统的自动钻铆方式效率高。

借助专用编程软件,可以实现自动加工程序的离线编程和模拟加工。

机器人运动学问题的分析与优化机器人已经从科幻电影的幻想成为现实,全自动生产线和智能仓储系统已经成为现代工业的一部分。

机器人的出现大大提高了生产效率和安全性,同时也为人类创造了更多代替重复性劳动的机会。

但是,机器人的运动学问题极其重要,它决定了机器人的操作效率和准确性。

本文将分析机器人的运动学问题并提出优化方案。

一、什么是机器人运动学问题机器人运动学问题是指研究机器人运动过程中的位置、速度和加速度等物理量关系的数学方法和原理。

在工业生产中,机器人必须完成复杂的动作,例如装配、喷涂或焊接,而这些动作必须高度精确地控制。

而机器人的工作精度和速度将在很大程度上受到运动学问题的影响。

机器人运动学分为正解和反解。

机器人的正解问题是生成机器人在空间中的运动学、动力学和之间的领导角度和绕轴角度旋转转换,以生成末端执行器的位置和方向。

反解问题涉及确定什么样的关节角度或生成间接或直接的位置和方向。

二、机器人运动学问题的挑战机器人的运动学问题,实际上是一种复杂的多目标优化问题。

要使机器人的动作能够高精度地达到预期的位置和速度,需要在多个目标中进行权衡,包括避免碰撞、保持稳定、达到目标位置、控制电机驱动器的功率等。

同时,机器人的运动学关系非常复杂,因此需要精确地计算机器人关节的转向角度、末端执行器的位置和方向等参数,以确保机器人的动作能够按照预期实现。

此外,机器人在工厂制造过程中需要面对的挑战也非常多。

首先,机器人需要被安装在复杂的生产环境中,包括混合现场制造、三维弯曲和开挖。

其次,工厂中的设备和物品之间的距离和连接也可能会随着时间而变化,从而影响机器人的运动学计算。

因此,机器人必须能够及时识别真实环境中的不确定性因素,通过优化算法,使其能够适应不同的环境变化。

三、机器人运动学问题的优化要优化机器人的运动学问题,需要应用高级技术和最新的算法。

以下是几种可能的优化方法:1. 基于反向动力学的控制算法反向动力学算法是一种基于机器人的末端执行器位置和方向确定机器人关节转向角度的算法。

含闭环运动链的四自由度搬运机器人动力学建模及验证研究张进; 贠超; 郭娟【期刊名称】《《机电工程》》【年(卷),期】2019(036)010【总页数】7页(P1027-1032,1038)【关键词】动力学建模; 仿真验证; 斜对称矩阵法; PID位置控制; 闭环运动链; 搬运机器人【作者】张进; 贠超; 郭娟【作者单位】北京航空航天大学机械工程及自动化学院北京100083; 华北理工大学机械工程学院河北唐山063009【正文语种】中文【中图分类】TH113; TP2420 引言重负荷机器人在高速运行时会出现关节驱动电机容易饱和、关节转矩特性呈现强非线性、不同关节转矩间呈现强耦合、定位残余振动和轨迹跟踪不稳定现象更加显著等问题,而相关的机器人各项性能指标均与动力学存在着内在本质联系,因此这些问题的有效解决依赖于动力学规律的揭示和基于动力学模型的控制策略(又称为控制器)设计。

基于模型的控制策略设计及实现需要以获知机器人动力学模型为前提[1],动力学模型和控制策略两者的解析式共同构成机器人控制系统的闭环方程,闭环方程的状态空间原点性态反映了机器人控制系统的响应特性(例如稳定性、快速性和准确性)。

同时,状态空间原点性态与机器人动力学模型性质参数(例如,惯性矩阵的最小和最大特征值等)存在着约束关系,为利用这些约束关系进行控制策略参数设计,又需要基于动力学模型准确提取这些模型性质参数。

国内外学者对机器人动力学已经做了大量研究工作,常用建模方法有:空间矢量法[2]、牛顿-欧拉法[3]、凯恩法[4]、虚功原理法[5]和拉格朗日法[6-9]等。

其中,拉格朗日法具有概念容易理解和推导过程系统化的特点,但需要大量矩阵乘法运算。

针对动力学模型正确性验证问题,需要将实验验证结果与仿真验证结果进行比对,仿真结果是对所得动力学模型的描绘,实验结果则反映机器人真实的动力学特性,两者相符才能表明所得模型能够反映真实的机器人动力学特性。

提高机器人操作精度的方法研究随着科技的不断进步,机器人已经成为人们生产、制造和服务等领域中不可或缺的一部分。

然而,在机器人操作的过程中,精度问题一直是制约机器人技术进步和应用的一大难题。

为了提高机器人操作的精度,我们需要从以下几个方面进行研究和探索。

一、提高机器人的测量精度机器人操作的基础是测量,精确的测量结果才能保证机器人的精确操作。

因此,要提高机器人的操作精度,关键在于提高机器人测量的精度。

可以通过以下几种方法来提高机器人的测量精度。

1.使用高性能的传感器:传感器的作用是将机器人所处环境的物理信息转化成电信号,传递给机器人控制系统。

因此,传感器的性能直接影响到机器人的操作精度。

高性能的传感器可以提供更加准确的测量数据,从而提高机器人的操作精度。

2.增加传感器的数量和布局:机器人操作的环境比较复杂,有时需要测量多个参数才能确定机器人的位置和姿态。

增加传感器的数量和布局可以提高机器人的测量精度,进而提高机器人的操作精度。

3.优化传感器的信号处理算法:传感器输出的信号通常包括噪声和干扰,对测量结果的精度会产生影响。

优化传感器的信号处理算法可以去除噪声和干扰,提高传感器的测量精度。

二、提高机器人的运动精度机器人的运动精度对机器人的操作精度具有重要影响。

要提高机器人的操作精度,需要从机器人的运动精度入手。

可以通过以下几种方法来提高机器人的运动精度。

1.优化机器人的机械结构:机器人的机械结构对机器人的运动精度影响很大。

通过改进机器人的机械结构,如调整关节的尺寸、形状等,可以减小机器人的机械误差,提高机器人的运动精度。

2.优化机器人的控制算法:机器人的控制算法是机器人运动的核心。

优化机器人的控制算法可以减小机器人的控制误差,提高机器人的运动精度。

3.提高机器人的反馈控制精度:机器人的反馈控制精度对于机器人的运动精度有很大影响。

通过提高机器人的反馈控制精度,如提高编码器的分辨率等,可以提高机器人的运动精度。

工业机器人绝对定位精度优化方法综述杨文韬[,詹军3,余勇3,吴强2(1.武汉理工大学汽车工程学院,湖北武汉430070;2.现代汽车零部件技术湖北省重点实验室,湖北武汉430070;3.湖北三环智能科技有限公司,湖北武汉430070)[摘要]现今工业生产中,工业机器人的应用越来越广泛。

从对定位精度要求较低的搬运和弧焊,到对定位精度要求很高的精密装配和精密钻孔等作业中,均可以看到工业机器人参与其中。

但是随着智能化、自动化生产的不断发展,对工业机器人的绝对定位精度要求越来越高。

本文说明了造成工业机器人重复定位精度较高而绝对定位精度较低的原因,介绍了目前国内外用于提高其绝对定位精度的方法,并比较了两种方法各自优劣势。

[关键词]工业机器人;重复定位精度;绝对定位精度0引言工业机器人是一种复杂的智能化工具,也是现代智能制造业不可或缺的一部分,它集成了传感器、精密机械、控制和人工智能等多种前沿科技[1]。

在装配、化工清洁、弧焊、钻孔、搬运、喷漆、抛光和模具成型等工作中均可以使用工业机器人来代替人工[1]。

在全球范围内,工业机器人的应用范围越来越广泛。

不仅仅是在工业制造中,甚至在娱乐产业中设计师把工业机器人和VR设备组合起来形成新型娱乐方式。

机器人的定位精度对其在工业制造中的应用有着不可忽视的影响。

机器人定位精度可根据末端执行器位置(定位精度)和末端执行器路径(路径精度)来衡量[2]。

较低的绝对定位精度会使其无法完成许多既定工作,譬如:在精密装配过程中会使末端装配零件和精密零件发生碰撞,导致损伤;飞机钻铆等应用对孔的位置精度要求更是非常高,机器人的绝对定位精度尚不能满足要求;在焊接过程中,机器人需要完成难度较高且精度要求较高的危险作业,如果其绝对定位精度不能满足作业要求,将会直接影响焊接质量;还有医疗手术中也会应用到机器手臂,其对绝对定位精度要求非常高,低的绝对定位精度可能会造成手术失败[3]。

此外,搬运、喷漆和抛光等作业对机器人绝对定位精度要求也都很高,因此,提高机器人绝对定位精度势在必行。

第25卷第2期2009年4月机械设计与研究M achine D esign and R esearch V o.l 25N o .2A pr .,2009收稿日期:2008-11-24文章编号:1006-2343(2009)02-057-03虚拟封闭运动链法提高机器人运动学标定精度夏 天1,孙翰英2,范嘉桢1,杨建国1(1.上海交通大学机械与动力工程学院,上海 200240,E -m ai:l shuitian @sjtu .edu .cn ;2.山东淄博职业学院机电工程系,淄博 255314)摘 要:介绍了一种基于激光器构造虚拟封闭运动链的标定方法,该方法通过末端操作器上安装的激光器向观测平板发射激光束,并保持激光投影点处于观测平板上一个固定位置,构造出一个虚拟封闭运动链。

在此基础上对I RB140机器人的几何参数进行了标定,经试验验证表明,本标定方法有效地实现了机器人绝对精度的大幅度提高。

关键词:机器人;标定;激光器;虚拟封闭运动链中图分类号:TP24 文献标识码:AResearch of Industri al Robot Calibration Based on V irtual Closed K i ne matic Chai nX IA T ian 1,SUN H an -y i n g 2,FAN Jia -zhen 1,YANG Ji a n-guo1(1.Schoo l ofM echanical Eng i neeri ng ,Shangha i Ji aotong U n i versity ,Shangha,i 200240,Ch i na ;2.M echan ica l and E l ec trical Eng i neeri ng D epart m ent ,Z i bo V oca ti ona l Institute ,Z i bo 255314,Ch i na) Abstract :T h i s paper descr i bes a robo t cali brati on approach ,wh i ch for m s a v i rtual c l o sed k i ne m atic cha i n by u -si ng a l aser .F i rstl y a lase r i s attached to the end effecto r to produce a laser li ne ai m i ng at an observ i ng p l a te .Then t he pro j ec ted laser spot i s m a i nta i ned on a fi xed po i nt on t he observ i ng plate by ad j usti ng the j o i nt ang l es so as to f o r m a v i rtua l c losed k i ne m atic cha i n .T hus ,t he geom etr ica l para m eters can i dentifi ed f o r t he IRB140robot .A t l ast ,it is proved t hat the abso l ute accuracy of the robo t is high l y i m prov ed after cali brati on by expe ri m en t .K ey words :robo t ;ca libration ;l aser ;v irt ua l closed k i ne m atic cha i n重复精度较高而绝对精度较低是目前工业机器人应用中一个众所周知的事实。

近年来,如何提高工业机器人绝对精度的提高的研究一直是机器人领域的研究热点之一。

在影响工业机器人绝对精度的各因素中,因加工、装配造成的连杆几何参数误差起到决定性作用。

国内外研究者们针对机器人运动学标定做了大量研究。

运动学标定技术通常包括四个步骤[1]:(1)建立准确的运动学模型;(2)用已知精度的测量装置测量出机器人末端操作器的位姿;(3)引入算法辨识几何参数;(4)对原有机器人运动学模型进行修正。

在标定过程中,测量手段是一个极其重要的因素。

通常采用的测量系统包括三坐标测量仪及激光(关节型多杆)随动系统等。

但是这些测量方法一方面比较繁琐,对使用者的技术要求比较高,另一方面费时较长且成本很高。

近年来,为了避免测量系统对标定造成的限制,研究者们提出了只借助内部传感器而不需要另行测量末端操作器位姿的多种标定方法[2-4]。

如一些研究者们通过在机器人工作空间施加形状已知的物理约束,利用机器人末端操作器与这些约束间的约束方程来求解运动学参数,其中包括Zhuang 施加一个平板约束于末端操作器上建立约束方程[2],N e wm an 采用一道与末端操作器同轴的激光束施加线性约束[3]等。

下面首先讨论了机器人运动学模型的建立方法,然后提出了一种基于虚拟封闭运动链的机器人几何参数标定方法,最后进行了试验验证。

1 运动学模型这里的标定对象为A BB 公司生产的六自由度IRB140机器人。

为实现其的标定方法,所以在机器人的腕关节上安装了一个激光器。

如图1所示,遵从DH 模型的基本原则建立机器人坐标系[5]:(1)确定Z i 轴:Z i 轴沿第i +1关节的回转轴线方向;(2)确定原点:原点O i 在Z i -1与Z i 的公法线上,即为此公法线与Z i 的交点;(3)确定X i 轴:X i 轴沿Z i -1与Z i 的公法线方向(当Z i -1与Z i 平行时,选择为过O i -1点的公法线);(4)Y i 由右手法则确定。

DH 模型四个参数分别是关节角H i 、偏距d i 、连杆长度a i 、扭角A i 。

其中H i 是X i -1与X i 的交错角,绕Z i 右旋为正;d i 是X i -1到X i 的距离,沿Z i 轴指向为正;a i 是Z i -1到Z i 的距离,沿X i 轴指向为正;A i 是Z i -1与Z i 的交错角,绕X i 右旋为正。

则由第i -1关节到第i 关节(i =1,2,4,5,6)的变换矩阵为:w图1机器人D-H模型坐标系i-1Ai =R o t(Ai)T rans(Ai)R o t(Hi)T rans(di)=c Hi-s Hi0Aic Ais Hic Hic Ai-s Ai-disAis Ais His Aic Hic Aidic Ai0001(1)注意到Z1、Z2平行,由于DH模型在相邻关节轴线平行时存在奇异性,末端操作器的位置误差不能通过校正D-H参数来消除。

为克服这一问题,根据H ayati[6]提出的方法,引入一个绕Y轴旋转的转角参数B,此时第2关节到第3关节间的变换矩阵为:1A 2=R otX(A2)T rans X(A2)R otY(B2)R o tZ(H2)1A 2=c B2c H2-s H2c B2s B2A2s A2s B2c H2+c A2s H2-s A2s B2s H2+c H2c A2-s A2c B2-c A2s B2c H2+s A2s H2c A2s B2s H2+s A2c H2c A2c B20001(2)另外,在安装时激光器无法保持与末端操作器关节轴线Z6的绝对重合,所以必须将这一偏差添加到运动学模型中去。

在激光器上建立一个坐标系O7-X7Y7Z7,其Z7沿激光束方向。

考虑到Z6和Z7间偏差极小,可以将O6-X6Y6Z6到O7-X7Y7Z7的坐标变换视为分别绕X6、Y6的两个微小旋转变换Hx、Hy以及两个微小平移变换px、py的组合,当四个参数为零时O6-X6Y6Z6与O7-X7Y7Z7重合,则可以得到坐标变换矩阵:6A7=Rx(Hx)Ry(Hy)Tx(px)Ty(py)=c Hy0s Hypxc Hys Hxs Hyc Hx-s Hxc Hypxs Hxs Hy+pyc Hx-c Hxs Hys Hxc Hxc Hy-pxc Hxc Hy+pys Hx0001(3)对于串联型机器人,杆件坐标系固定在每个相邻连杆上,瞬间位姿和几何关系都能用矩阵变换i-1Ai来描述。

因此,经正向运动学求解得到从基坐标系到末端坐标系的坐标变换矩阵:0A7=0A11A22A33A44A55A66A7(4)2标定原理及分析机器人是一种开环的运动学结构,其结构参数的名义值与机器人相应的结构参数的真实值存在微小偏差,从而造成了末端位姿的误差。

而这些几何参数在制造及装配完成后大部分是无法直接测量的,所以就需要通过标定来得到准确的机器人结构参数,从而消除几何结构参数偏差对绝对定位精度造成的影响,提高机器人的绝对精度。

因此,可以将激光器发射的激光束视为机器人第六关节的延伸,将激光器坐标系设置为与末端坐标系重合。

激光束射在观测平板上,则观测平板上的激光投影点即为第六关节的延伸与观测平板的交接点。

因此,只要保持激光投影点的位置不变,就构成了一个虚拟的封闭运动链。

如图2所示,通过该激光器发射一道激光束,对准任意设置的观测平板上的某一点P。

在机器人运动到不同的位形时,保持激光束始终对准点P,于是构成了虚拟的封闭运动链。

对于有终点约束的封闭运动链而言,如图2所示,只需使其运动足够多的位形,便能获得充足的用于辨识所有运动学参数的方程[7]。

w图2虚拟封闭运动链标定方法示意图将观测平板安置为与机器人基坐标系的O-XZ平面平行,在平板上选择一点P,设其空间坐标为Sa(XP,YP,ZP),YP即为基座标系原点到平板的距离。

在机器人处于不同的位形时保持激光束投影在点P上。

定义5为要辨识的机器人几何结构参数,Qi为机器人处于第i个位形时测得的一组关节角。

将其视为控制器的输入数据,可以使用机器人几何参数的名义值计算理论上激光投影点的坐标。

将几何参数的名义值和Qi代入式(4),可求得此时从基坐标系到末端操作器坐标系的坐标变换矩阵T(Qi)=[X,Y,Z,P]。

其中X、Y、Z、P均为4@1的列向量,且P(Qi)和方向Z(Qi)分别为激光束的起点坐标和方向,于是可以求得激光束在平板上投影点的理论坐标Sdi(Qi,5)。

所以此时末端位置误差为:Ei(Qi,5)=Sa-Sdi(Qi,5)(5)在获得机器人足够多数量的位形的条件下,我们可采用通用的将得到以下方程组:EOP=1NE Ni=1Ei(6)式中N为机器人位形数目,亦即所获得的关节角的数据的组数。

计算时设px、py、Hx和Hy的初始值为零,<的初始值为机器人参数的名义值。