聚氨酯树脂型材拉挤设备技术介绍

- 格式:ppt

- 大小:12.86 MB

- 文档页数:34

拉挤的工艺操作范文拉挤(Extrusion)是一种常用的塑料加工工艺,通过将塑料原料加热、熔融后,通过挤压机经过模具挤出成型。

这种工艺操作广泛应用于塑料制品的生产,如管材、板材、薄膜等。

本文将详细介绍拉挤工艺的操作步骤。

一、原材料的准备在拉挤工艺操作之前,首先需要准备好塑料原料。

根据产品的要求,选择适当的塑料料粉,检查原料是否有异物、杂质,如果有需要进行筛选和清洗。

然后将原料装进料斗中,保证料斗内的原料充盈,并控制好进料的速度和压力。

二、设备的准备拉挤工艺需要使用挤压机和模具。

在操作前,要确保挤压机和模具的正常工作。

清洁挤压机的温控器、油泵、电动机和传动装置等设备部件,并检查各项功能是否正常。

同时,将模具和模具辅助设备清洗干净,确保模具的出口通畅。

三、开机准备开始操作前,需进行开机准备。

首先将加热器加热至设定温度(根据原料类型而定),然后启动挤压机,调整主机速度和压力。

当温度稳定后,将原料逐渐加入至料斗中,直到原料从模具出口挤出。

同时,根据挤出物的类型选择合适的冷却设备,并打开冷却水泵。

四、操作步骤1.调整温控系统:根据原料的熔点和熔融温度范围,调整加热器的温度,确保原料完全熔化和保持一定的熔融状态。

2.调整挤压机:根据产品要求,调整挤压机的主机速度和压力。

速度过快会导致原料温度不够,压力过大会引起产品出现气孔和收缩。

3.挤出测试:经过预热和调整后,进行挤出测试。

开启挤压机和模具,观察挤出物的出口状态,包括颜色、质地和表面光滑度等。

如发现异常,需及时停机进行检查和调整。

4.调整冷却设备:根据挤出物的类型,选择合适的冷却设备。

冷却设备的设置和调整对产品的质量和尺寸稳定性有重要影响。

通过调整冷却水量和温度,控制产品的冷却速度,避免产品变形和内部应力。

5.拉挤压机:当挤出物稳定后,需要对挤出物进行拉伸,以增加拉伸效果和改善产品的性能。

拉伸过程中,需要根据产品形状和要求,控制挤出物的速度和拉伸程度,保证产品的外观和尺寸精度。

聚氨酯成型挤出机原理聚氨酯成型挤出机是一种重要的工业设备,广泛应用于聚氨酯制品的生产过程中。

其原理是利用挤出机对聚氨酯材料进行加热、混合、压缩和成型,从而制造出各种形状和尺寸的聚氨酯制品。

本文将介绍聚氨酯成型挤出机的工作原理及其在生产中的应用。

首先,聚氨酯成型挤出机主要由供料系统、加热系统、挤出系统和成型系统组成。

在工作时,将聚氨酯原料通过供料系统输送至挤出机内部,同时加热系统对原料进行加热使其变软并易于挤出。

挤出系统中的螺杆则通过旋转将加热后的聚氨酯原料压缩并向前推进,最终通过成型系统成型为所需的产品。

挤出机的工作原理主要包括以下几个步骤:1. 加料聚氨酯原料经过供料系统输送至挤出机内部。

通常,原料由两种或多种不同成分的混合物组成,需要在挤出机内混合均匀。

2. 加热加热系统对原料进行加热,使其达到适当的温度。

聚氨酯原料在一定温度下会变软并易于挤出,同时加热也有助于提高产品的密度和均匀性。

3. 挤出挤出系统中的螺杆通过旋转将加热后的聚氨酯原料压缩并向前推进,同时也可以将不同成分的原料混合均匀。

挤出系统的压力和温度都需要严格控制,以确保产品的质量和性能。

4. 成型成型系统根据产品的形状和尺寸进行设计,通过模具将挤出的聚氨酯原料塑造成所需的产品形状。

成型过程中需要严格控制温度和压力,以确保产品的成型质量。

聚氨酯成型挤出机在生产中具有广泛的应用。

它可以制造各种聚氨酯制品,如聚氨酯板材、管材、型材、以及发泡聚氨酯制品等。

由于挤出机具有高效、自动化生产的特点,可以大大提高生产效率和产品质量,降低生产成本,因此在工业生产中得到了广泛的应用。

综上所述,聚氨酯成型挤出机通过加热、混合、压缩和成型等工艺步骤,实现了对聚氨酯原料的加工和成型,广泛应用于聚氨酯制品的生产过程中。

其工作原理简单清晰,操作方便,能够满足各种复杂产品的生产需求,是现代工业中不可或缺的重要设备之一。

拉挤工艺现状及最新工艺进展拉挤成型这项工艺,目前还处在高速发展阶段。

从国内外发展趋势来看,主要为生产大尺寸、复杂截面、厚壁产品,发展重点为:新型海洋用复合材料、电力传输、民用工程的结构组件、以及高层建筑项目。

目前国外最厚的拉挤成型产品已达101.6mm,同时拉挤工艺也从模腔内“黑色艺术”发展到以更加科学的实验手段,反复验证研究模内固化动力学,同时借助于各种电子设备、树脂注射、模具设计等不断优化质量提高生产率,随着先进设备的发展,那些之前被认为不可想象的工艺也将不断涌现。

拉挤成型的特点:一是工艺简单、高效,适合于高性能纤维复合材料的大规模生产。

拉挤线速度己知达到4 m/min以上,加上可同时生产多件产品,更进一步提高了生产效率。

二是拉挤能最好地发挥纤维的增强作用。

在大多数复合材料制造工艺中纤维是不连续的,这使纤维强度损失极大,即使连续纤维缠绕,由于纤维的弯曲、交迭等也使其强度有一定损失。

例如螺旋缠绕中,纤维的张度发挥一般只有75%~85%。

在拉挤中,纤维不仅连续而且充分展直,是发挥纤维强度的理想形式。

三是质量波动小。

拉挤工艺自动化程度高,工序少,时间短,操作技术和环境对制品质量影响都很小,因此用同样原材料,拉挤制品质量稳定性较其他工艺制品要高。

在线编织拉挤成型法自动编织在20世纪初就实现了,传统的复合材料编织是芯轴在编织机上以一定轨道匀速运动来实现的,编织的预成型体的浸渍可以通过手糊或自动喷射技术或在成型的编织点直接添加树脂。

理论上,与其他预成型体制造技术相比,编织的管状制件最适合拉挤成型,编织的最大优点在于能够把单向纤维引入到编织结构中,轴向纤维可以从任意编织纤维接点处引入。

这种结构是连续周向增强体和轴向增强体的有机结合成很稳定的预制体。

编织物所有的纤维均斜交,与轴线夹角不呈0°与90°。

编织原理与编织管如图1、图2所示。

编织过程中,纤维的运动轨迹为螺旋线。

选择合理的纤维角度,可调节产品管材径向强度与轴向强度的比例,同时,选择适宜的纤维排列密度可满足强度与外观的要求。

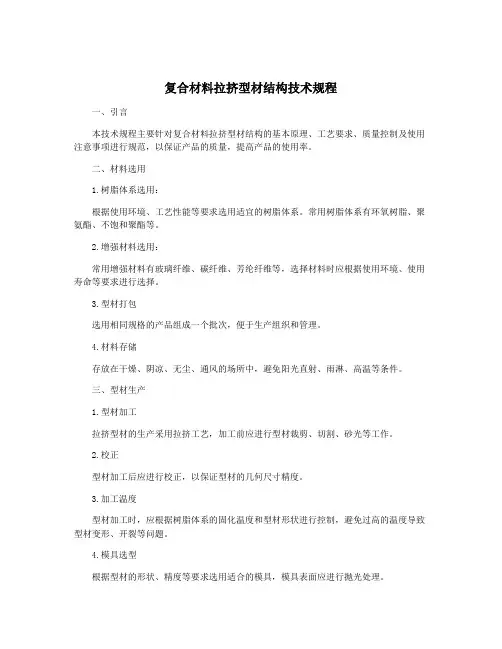

复合材料拉挤型材结构技术规程一、引言本技术规程主要针对复合材料拉挤型材结构的基本原理、工艺要求、质量控制及使用注意事项进行规范,以保证产品的质量,提高产品的使用率。

二、材料选用1.树脂体系选用:根据使用环境、工艺性能等要求选用适宜的树脂体系。

常用树脂体系有环氧树脂、聚氨酯、不饱和聚酯等。

2.增强材料选用:常用增强材料有玻璃纤维、碳纤维、芳纶纤维等,选择材料时应根据使用环境、使用寿命等要求进行选择。

3.型材打包选用相同规格的产品组成一个批次,便于生产组织和管理。

4.材料存储存放在干燥、阴凉、无尘、通风的场所中,避免阳光直射、雨淋、高温等条件。

三、型材生产1.型材加工拉挤型材的生产采用拉挤工艺,加工前应进行型材裁剪、切割、砂光等工作。

2.校正型材加工后应进行校正,以保证型材的几何尺寸精度。

3.加工温度型材加工时,应根据树脂体系的固化温度和型材形状进行控制,避免过高的温度导致型材变形、开裂等问题。

4.模具选型根据型材的形状、精度等要求选用适合的模具,模具表面应进行抛光处理。

5.布料增强材料应充分润湿,布料应均匀、充实,避免松散、疏松等问题。

6.裂纹检测型材生产过程中应进行裂纹检测,如发现裂纹应及时修补。

7.过渡段型材加工时应设置过渡段,避免过急的变形和应力集中。

8.冷却四、质量控制1.尺寸精度型材应符合相关的尺寸精度要求,包括长度、宽度、厚度等方面。

2.表面质量型材表面应平整、光滑、无明显缺陷,如砂眼、气泡、毛刺、瑕疵等。

3.机械性能4.水分含量型材在出厂前应进行水分含量检测,避免超标的水分含量导致产品变形、开裂等问题。

五、使用注意事项1.安装型材应按照相关要求进行安装,如安装前应进行水平校正、尺寸测量等工作。

2.使用环境型材应用于相应的使用环境,如避免高温、高湿、有腐蚀性、有磨损等环境。

3.维护保养型材在使用过程中应进行定期的维护保养,如清洗、涂漆等工作。

4.严禁超载型材在使用过程中应避免超载,以免导致断裂等危险情况。

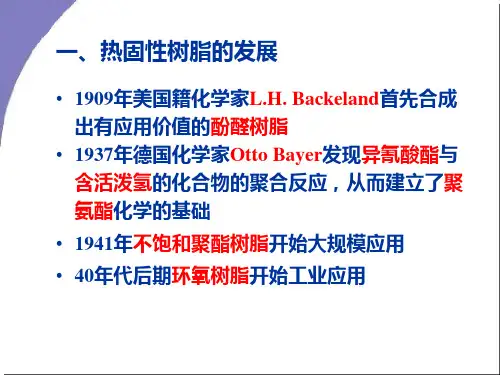

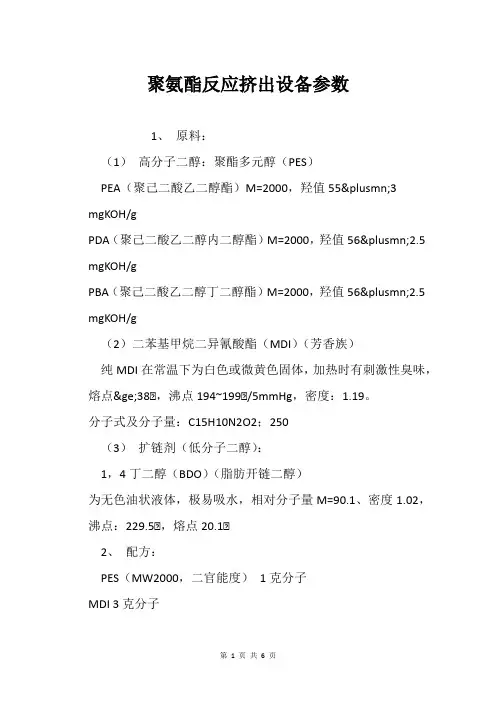

聚氨酯反应挤出设备参数1、原料:(1)高分子二醇:聚酯多元醇(PES)PEA(聚己二酸乙二醇酯)M=2000,羟值55±3 mgKOH/gPDA(聚己二酸乙二醇内二醇酯)M=2000,羟值56±2.5 mgKOH/gPBA(聚己二酸乙二醇丁二醇酯)M=2000,羟值56±2.5 mgKOH/g(2)二苯基甲烷二异氰酸酯(MDI)(芳香族)纯MDI在常温下为白色或微黄色固体,加热时有刺激性臭味,熔点≥38℃,沸点194~199℃/5mmHg,密度:1.19。

分子式及分子量:C15H10N2O2;250(3)扩链剂(低分子二醇):1,4丁二醇(BDO)(脂肪开链二醇)为无色油状液体,极易吸水,相对分子量M=90.1、密度1.02,沸点:229.5℃,熔点20.1℃2、配方:PES(MW2000,二官能度)1克分子MDI 3克分子BDO 2克分子异氰酸酯指数R=(NCO/OH)=0.97~1.03性能:密度1.2 硬度(邵A)70-95拉伸强度MP 35-40 300%模量MPa 3-18伸长率% 450-700 撕裂强度MPa 4-12磨耗(克损失)0.0025~0.15 脆化温度-17~-30℃3、生产工艺:将高分子聚酯二醇(PES)熔化后加入A料罐,加热到要求料温(100~120℃)后在低速搅拌下真空脱水2~3h,使之含水量<0.05%,解除真空通氮气后备用;将MDI熔化后加入B料罐,加热到要求温度(60~70℃)后在低速搅拌下真空脱气0.5~1h,使之达到要求后,解除真空并通氮气后备用;将低分子二醇(BDO)加入C料罐加热到要求温度(30~50℃)后在低速搅拌下真空脱水0.5~1h,使之含水量达到要求后,解除真空并通氮气后备用。

为了给浇注机各计量泵的连续供料,每个组份均设有相同规格两套料罐,以便作到一个真空脱水,另一个给计量泵供料。