烧结矿的质量评价及检验方法

- 格式:doc

- 大小:71.00 KB

- 文档页数:4

改善石钢烧结矿质量的试验研究

石钢烧结矿作为一种重要的建筑材料,在建筑工程中扮演着重要的角色。

然而,由于矿石质量、特性以及生产工艺等多种因素的影响,石钢烧结矿的质量也是一个重要的问题。

为了提高石钢烧结矿的质量,我们对其进行了试验研究。

首先,对石钢烧结矿的原料矿、矿石特性以及烧结生产工艺等进行了详细的分析研究。

其次,我们从石钢烧结矿的原料矿、矿石特性以及烧结生产工艺等三方面实施了改进和优化设计。

在改进矿料的前提下,我们还考虑了烧结工艺,改善了烧结参数,使烧结矿质量达到最质量要求。

经过上述改进和优化设计,石钢烧结矿的质量得到了明显改善。

在抗压强度、热膨胀性能、耐久性和其他性能方面,石钢烧结矿的性能都达到了令人满意的水平,从而为建筑工程的顺利完成奠定了坚实的基础。

改善石钢烧结矿质量的试验研究,不仅提高了石钢烧结矿的性能,而且大大降低了其制造成本,为建筑工程的可持续发展提供了可贵的技术支持。

未来,我们将继续努力,不断开发新型烧结矿,探索更高品质的烧结矿,以满足建筑工程对高质量高性能材料的需求。

总之,石钢烧结矿的质量问题解决,为建筑工程的完成提供了有效的保障,并且大大降低了建筑材料的生产成本,给建筑行业的发展带来了巨大的便利,也为建筑工程的顺利实施提供了有力保

障。

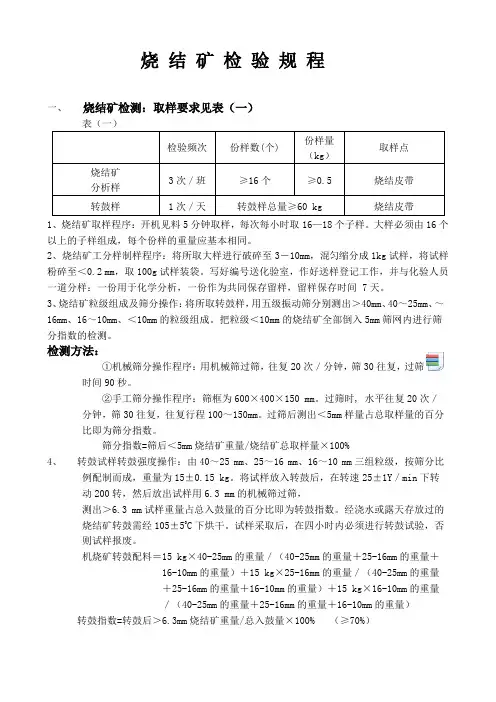

烧结矿检验规程一、烧结矿检测:取样要求见表(一)表(一)检验频次份样数(个) 份样量(kg)取样点烧结矿分析样3次/班≥16个≥0.5 烧结皮带转鼓样1次/天转鼓样总量≥60 kg 烧结皮带1、烧结矿取样程序:开机见料5分钟取样,每次每小时取16—18个子样。

大样必须由16个以上的子样组成,每个份样的重量应基本相同。

2、烧结矿工分样制样程序:将所取大样进行破碎至3-10mm,混匀缩分成1kg试样,将试样粉碎至<0.2 mm,取100g试样装袋。

写好编号送化验室,作好送样登记工作,并与化验人员一道分样:一份用于化学分析,一份作为共同保存留样,留样保存时间 7天。

3、烧结矿粒级组成及筛分操作:将所取转鼓样,用五级振动筛分别测出>40mm、40~25mm、~16mm、16~10mm、<10mm的粒级组成。

把粒级<10mm的烧结矿全部倒入5mm筛网内进行筛分指数的检测。

检测方法:①机械筛分操作程序:用机械筛过筛,往复20次/分钟,筛30往复,过筛时间90秒。

②手工筛分操作程序:筛框为600×400×150 mm。

过筛时, 水平往复20次/分钟,筛30往复,往复行程100~150mm。

过筛后测出<5mm样量占总取样量的百分比即为筛分指数。

筛分指数=筛后<5mm烧结矿重量/烧结矿总取样量×100%4、转鼓试样转鼓强度操作:由40~25 mm、25~16 mm、16~10 mm三组粒级,按筛分比例配制而成,重量为15±0.15 kg。

将试样放入转鼓后,在转速25±1Y/min下转动200转,然后放出试样用6.3 mm的机械筛过筛,测出>6.3 mm试样重量占总入鼓量的百分比即为转鼓指数。

经浇水或露天存放过的烧结矿转鼓需经105±50C下烘干。

试样采取后,在四小时内必须进行转鼓试验,否则试样报废。

机烧矿转鼓配料=15 kg×40-25mm的重量/(40-25mm的重量+25-16mm的重量+16-10mm的重量)+15 kg×25-16mm的重量/(40-25mm的重量+25-16mm的重量+16-10mm的重量)+15 kg×16-10mm的重量/(40-25mm的重量+25-16mm的重量+16-10mm的重量)转鼓指数=转鼓后>6.3mm烧结矿重量/总入鼓量×100% (≥70%)二、 球团矿检测1、 负责球团矿工业分析样的取制和物理检测,取样要求见表(三)表(三)2、 球团矿取样程序:开机见料5分钟取样,大样必须由5个以上(包含5个)的份样组成,每个份样的重量应基本相同。

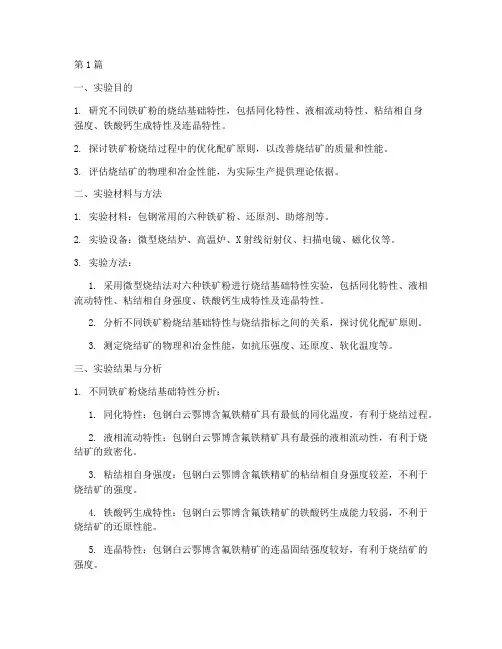

第1篇一、实验目的1. 研究不同铁矿粉的烧结基础特性,包括同化特性、液相流动特性、粘结相自身强度、铁酸钙生成特性及连晶特性。

2. 探讨铁矿粉烧结过程中的优化配矿原则,以改善烧结矿的质量和性能。

3. 评估烧结矿的物理和冶金性能,为实际生产提供理论依据。

二、实验材料与方法1. 实验材料:包钢常用的六种铁矿粉、还原剂、助熔剂等。

2. 实验设备:微型烧结炉、高温炉、X射线衍射仪、扫描电镜、磁化仪等。

3. 实验方法:1. 采用微型烧结法对六种铁矿粉进行烧结基础特性实验,包括同化特性、液相流动特性、粘结相自身强度、铁酸钙生成特性及连晶特性。

2. 分析不同铁矿粉烧结基础特性与烧结指标之间的关系,探讨优化配矿原则。

3. 测定烧结矿的物理和冶金性能,如抗压强度、还原度、软化温度等。

三、实验结果与分析1. 不同铁矿粉烧结基础特性分析:1. 同化特性:包钢白云鄂博含氟铁精矿具有最低的同化温度,有利于烧结过程。

2. 液相流动特性:包钢白云鄂博含氟铁精矿具有最强的液相流动性,有利于烧结矿的致密化。

3. 粘结相自身强度:包钢白云鄂博含氟铁精矿的粘结相自身强度较差,不利于烧结矿的强度。

4. 铁酸钙生成特性:包钢白云鄂博含氟铁精矿的铁酸钙生成能力较弱,不利于烧结矿的还原性能。

5. 连晶特性:包钢白云鄂博含氟铁精矿的连晶固结强度较好,有利于烧结矿的强度。

2. 优化配矿原则:1. 根据不同铁矿粉的烧结基础特性,选择合适的配矿比例,以提高烧结矿的质量和性能。

2. 在固定温度和碱度的条件下,液相流动性主要受矿石种类的影响,其次化学成分的影响大小为SiO2、MgO、Al2O3。

3. 铁酸钙生成能力受矿石种类的影响较大,化学成分的影响大小为SiO2、LOI、R2、Al2O3。

3. 烧结矿物理和冶金性能评估:1. 抗压强度:烧结矿的抗压强度应满足实际生产要求,本实验中烧结矿抗压强度达到80MPa以上。

2. 还原度:烧结矿的还原度应达到60%以上,本实验中烧结矿还原度达到65%。

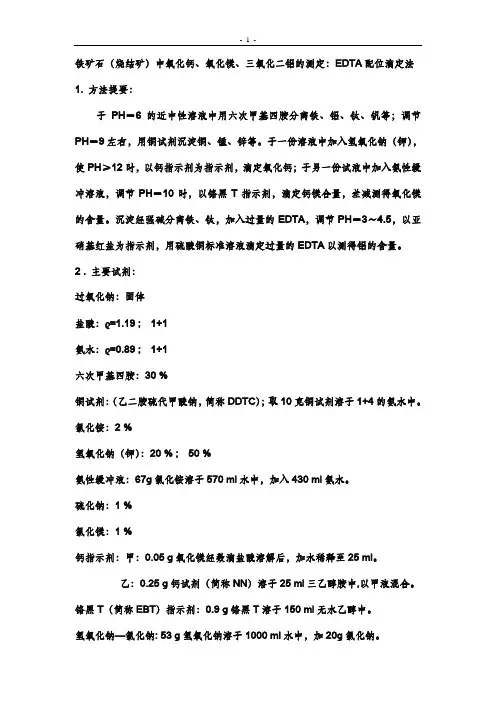

铁矿石(烧结矿)中氧化钙、氧化镁、三氧化二铝的测定:EDTA配位滴定法1. 方法提要:于PH=6 的近中性溶液中用六次甲基四胺分离铁、铝、钛、钒等;调节PH=9左右,用铜试剂沉淀铜、锰、锌等。

于一份溶液中加入氢氧化钠(钾),使PH≥12时,以钙指示剂为指示剂,滴定氧化钙;于另一份试液中加入氨性缓冲溶液,调节PH=10时,以铬黑T指示剂,滴定钙镁合量,差减测得氧化镁的含量。

沉淀经强碱分离铁、钛,加入过量的EDTA,调节PH=3~4.5,以亚硝基红盐为指示剂,用硫酸铜标准溶液滴定过量的EDTA以测得铝的含量。

2 . 主要试剂:过氧化钠:固体盐酸:ρ=1.19 ; 1+1氨水:ρ=0.89 ; 1+1六次甲基四胺:30 %铜试剂:(乙二胺硫代甲酸钠,简称DDTC);取10克铜试剂溶于1+4的氨水中。

氯化铵:2 %氢氧化钠(钾):20 % ; 50 %氨性缓冲液:67g氯化铵溶于570 ml水中,加入430 ml氨水。

硫化钠:1 %氯化镁:1 %钙指示剂:甲:0.05 g氧化镁经数滴盐酸溶解后,加水稀释至25 ml。

乙:0.25 g钙试剂(简称NN)溶于25 ml三乙醇胺中,以甲液混合。

铬黑T(简称EBT)指示剂:0.9 g铬黑T溶于150 ml无水乙醇中。

氢氧化钠––氯化钠: 53 g氢氧化钠溶于1000 ml水中,加20g氯化钠。

酚钛溶液:1%;称取1 g酚酞溶于1000 ml无水乙醇中。

醋酸缓冲溶液:77 g乙酸胺溶于941 ml水中,加入59 ml冰醋酸。

亚硝基红盐:1%EDTA标准溶液:0.0075 mol/L ;0.05 mol/L硫酸铜标准溶液:0.025 mol/L3. 操作步骤:称取于105℃干燥箱中干燥1h的分析试样0.2000g ,于盛有1.0000g过氧化钠的铁坩埚中,于800℃±10℃的箱形高温炉内熔解1分30秒,取出稍冷,沸水浸取于400 ml的烧杯中,洗净坩埚及玻棒,加入盐酸(ρ=1.19)20 ml ,电炉上加热煮沸约1分钟,取下用1+1的氨水调节PH=6左右(若过量可用1+1盐酸回滴),加入六次甲基四胺20 ml并煮沸1~2 min, 再用快速滤纸过滤于200 ml的容量瓶中,用2 %的氯化铵洗涤烧杯及漏斗5~6次,冷却后加铜试剂10 ml,稀释至刻度,摇匀。

铁矿石(烧结矿)中氧化钙、氧化镁、三氧化二铝的测定:EDTA配位滴定法1. 方法提要:于PH=6 的近中性溶液中用六次甲基四胺分离铁、铝、钛、钒等;调节PH=9左右,用铜试剂沉淀铜、锰、锌等。

于一份溶液中加入氢氧化钠(钾),使PH≥12时,以钙指示剂为指示剂,滴定氧化钙;于另一份试液中加入氨性缓冲溶液,调节PH=10时,以铬黑T指示剂,滴定钙镁合量,差减测得氧化镁的含量。

沉淀经强碱分离铁、钛,加入过量的EDTA,调节PH=3~4.5,以亚硝基红盐为指示剂,用硫酸铜标准溶液滴定过量的EDTA以测得铝的含量。

2 . 主要试剂:过氧化钠:固体盐酸:ρ=1.19 ; 1+1氨水:ρ=0.89 ; 1+1六次甲基四胺:30 %铜试剂:(乙二胺硫代甲酸钠,简称DDTC);取10克铜试剂溶于1+4的氨水中。

氯化铵:2 %氢氧化钠(钾):20 % ; 50 %氨性缓冲液:67g氯化铵溶于570 ml水中,加入430 ml氨水。

硫化钠:1 %氯化镁:1 %钙指示剂:甲:0.05 g氧化镁经数滴盐酸溶解后,加水稀释至25 ml。

乙:0.25 g钙试剂(简称NN)溶于25 ml三乙醇胺中,以甲液混合。

铬黑T(简称EBT)指示剂:0.9 g铬黑T溶于150 ml无水乙醇中。

氢氧化钠––氯化钠: 53 g氢氧化钠溶于1000 ml水中,加20g氯化钠。

酚钛溶液:1%;称取1 g酚酞溶于1000 ml无水乙醇中。

醋酸缓冲溶液:77 g乙酸胺溶于941 ml水中,加入59 ml冰醋酸。

亚硝基红盐:1%EDTA标准溶液:0.0075 mol/L ;0.05 mol/L硫酸铜标准溶液:0.025 mol/L3. 操作步骤:称取于105℃干燥箱中干燥1h的分析试样0.2000g ,于盛有1.0000g过氧化钠的铁坩埚中,于800℃±10℃的箱形高温炉内熔解1分30秒,取出稍冷,沸水浸取于400 ml的烧杯中,洗净坩埚及玻棒,加入盐酸(ρ=1.19)20 ml ,电炉上加热煮沸约1分钟,取下用1+1的氨水调节PH=6左右(若过量可用1+1盐酸回滴),加入六次甲基四胺20 ml并煮沸1~2 min, 再用快速滤纸过滤于200 ml的容量瓶中,用2 %的氯化铵洗涤烧杯及漏斗5~6次,冷却后加铜试剂10 ml,稀释至刻度,摇匀。

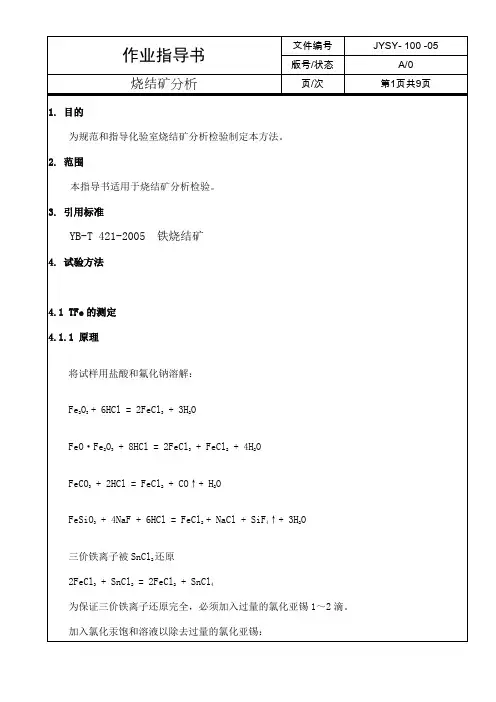

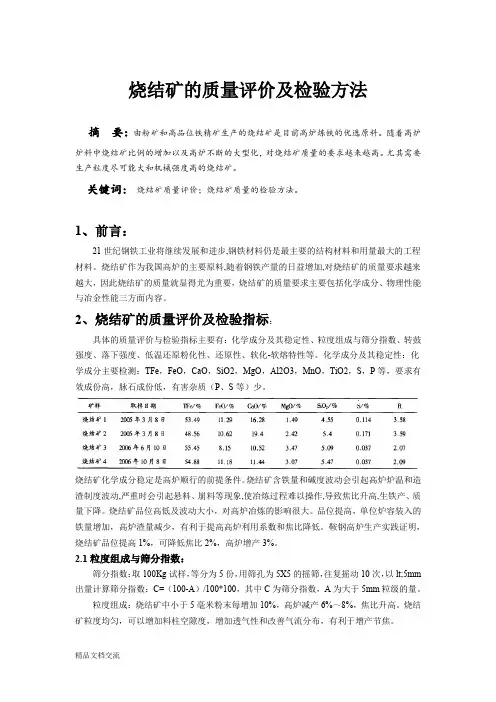

烧结矿的质量评价及检验方法摘要:由粉矿和高品位铁精矿生产的烧结矿是目前高炉炼铁的优选原料。

随着高炉炉料中烧结矿比例的增加以及高炉不断的大型化,对烧结矿质量的要求越来越高。

尤其需要生产粒度尽可能大和机械强度高的烧结矿。

关键词:烧结矿质量评价;烧结矿质量的检验方法。

1、前言:21世纪钢铁工业将继续发展和进步,钢铁材料仍是最主要的结构材料和用量最大的工程材料。

烧结矿作为我国高炉的主要原料,随着钢铁产量的日益增加,对烧结矿的质量要求越来越大,因此烧结矿的质量就显得尤为重要,烧结矿的质量要求主要包括化学成分、物理性能与冶金性能三方面内容。

2、烧结矿的质量评价及检验指标:具体的质量评价与检验指标主要有:化学成分及其稳定性、粒度组成与筛分指数、转鼓强度、落下强度、低温还原粉化性、还原性、软化-软熔特性等。

化学成分及其稳定性:化学成分主要检测:TFe,FeO,CaO,SiO2,MgO,Al2O3,MnO,TiO2,S,P等,要求有效成份高,脉石成份低,有害杂质(P、S等)少。

烧结矿化学成分稳定是高炉顺行的前提条件。

烧结矿含铁量和碱度波动会引起高炉炉温和造渣制度波动,严重时会引起悬料、崩料等现象,使冶炼过程难以操作,导致焦比升高,生铁产、质量下降。

烧结矿品位高低及波动大小,对高炉冶炼的影响很大。

品位提高,单位炉容装入的铁量增加,高炉渣量减少,有利于提高高炉利用系数和焦比降低。

鞍钢高炉生产实践证明,烧结矿品位提高1%,可降低焦比2%,高炉增产3%。

2.1粒度组成与筛分指数:筛分指数:取100Kg试样,等分为5份,用筛孔为5X5的摇筛,往复摇动10次,以lt;5mm 出量计算筛分指数:C=(100-A)/100*100,其中C为筛分指数,A为大于5mm粒级的量。

粒度组成:烧结矿中小于5毫米粉末每增加10%,高炉减产6%~8%,焦比升高。

烧结矿粒度均匀,可以增加料柱空隙度,增加透气性和改善气流分布,有利于增产节焦。

2.2落下强度:评价烧结矿冷强度,测量其抗冲击能力,试样量为20±0.2Kg,落下高度为2m,自由落到大于20mm钢板上,往复4次,用10mm筛分级,以大于10mm的粒级出量表示落下强度指标。

结矿的质量指标烧结矿的质量指标之比值合适,还原性好,有害杂质少,成分稳定,烧对烧结矿质量指标的要求包括以下内容:含Fe高,CaO/SiO2结矿强度高,粉末少,粒度均匀合适。

此外烧结矿的热还原粉末比要低。

(1)烧结矿的化学性质烧结矿的化学性质包括如下内容:1)烧结矿品位:系指其含铁量的高低,提高烧结矿含铁量是高炉精料的基本要求。

在评论烧结矿品位时,应考虑烧结矿所含碱性氧化物的数量,因为这关系到高炉冶炼时熔剂的用量。

所以为了便于比较,往往用扣除烧结矿中碱性氧化物的含量来计算烧结矿的含铁量。

2)烧结矿碱度:一般用烧结矿中CaO/SiO2之值表示。

这一比值常按高炉冶炼时不加或少加熔剂的情况来决定。

根据烧结矿熔剂性质,有熔剂性、自熔性和非自熔性(即普通)烧结矿之分,通常以高炉渣的碱度为标准进行区分:凡碱度等于高炉渣碱度的叫自熔性烧结矿,高于或低于高炉渣碱度的叫熔剂性或非自熔性烧结矿。

3)烧结矿含硫及其他有害杂质愈低愈好4)还原性:目前还原性的测定方法较多,尚未统一标准。

而还原计算几乎都是依据还原过程中失去的氧量与试样在试验前的总氧量的比值来表示。

生产中多以还原过程中试验失重的方法来计算还原度。

还原过程中失去的氧越多,说明该烧结矿还原性越好。

由于试验的条件不同,所得还原度大小也不一样。

因此比较烧结矿的还原度时,只能在同样条件下才能进行。

也可用氧化度大小表明烧结矿的还原性。

生产中一般按烧结矿中FeO含量来表示还原性。

一般认为FeO增多,难还原的硅酸铁或钙铁橄榄石数量增加,烧结矿熔融程度较高,还原性降低。

显然这样简单表示还原性的方法是有缺陷的,它只是估计了矿物组成对还原性的影响,而忽视了烧结矿显微结构,比如气孔率、结晶状况等对还原性的影响。

因此用FeO含量不能准确地表示烧结矿还原性质,但可以作为还原性的一个参考指标。

烧结矿的物理性质我国现用的鉴定烧结矿强度的指标有转鼓指标和筛分指标。

转鼓指标以其测定时的工作状态不同分为热转鼓指数和冷转鼓指数两种。

烧结矿中氧化亚铁的检验方法

烧结矿中氧化亚铁(FeO)是常见的组成成分之一。

以下是一种常用的检验方法,可用于检验烧结矿中氧化亚铁含量的近似确定:

材料和试剂:

1.烧结矿样品

2.硅酸盐矿样品(用作参考样品)

3.硫酸盐洗涤剂(浓度为10%)

仪器和设备:

1.精密天平

2.灰分测定设备(例如电炉)

3.量筒或烧杯

4.烧杯加热设备(例如加热板)

5.烧杯夹持器

步骤:

1.取一定质量的烧结矿样品,并称重记录质量。

2.将烧结矿样品置于灰分测定设备中,并在高温条件下将其

加热。

3.当样品彻底燃烧后,将灰烬放置在称量瓶中,并称重记录

质量。

这样就可以得到烧结矿中的灰分质量。

4.取一定质量的硅酸盐矿样品(重量约为烧结矿样品的三

倍),并照同样的步骤进行灰分测定。

5.将烧结矿样品和硅酸盐矿样品的灰分质量进行对比计算,

并得出烧结矿中氧化亚铁的含量。

计算:假设烧结矿中的氧化亚铁几乎完全转变为氧化铁(Fe2O3),则氧化亚铁(FeO)的含量可以通过以下公式近似估算:FeO% = (灰分质量烧结矿- 灰分质量硅酸盐矿) / 烧结矿质量 × 100

请注意,这是一种近似估算方法,可用于粗略检验烧结矿中氧化亚铁的含量。

如果需要更准确和精确的分析结果,建议采用专业的实验室分析方法进行定量检测。

烧结厂质量管理办法按照厂长对烧结矿质量管理提出的新思路,结合楚钢公司原辅料结构及我厂实际生产质量水平。

烧结矿R2、FeO指标以考核为主、奖励为辅,转鼓、筛分指数以奖励为主、考核为辅。

我厂为确保烧结过程处于受控状态、强化质量稳定,为高炉提供优质、合格产品,特制定《烧结厂质量管理办法》。

具体奖惩细则如下:一、烧结矿R2、FeO(只有考核无奖励)考核标准(1)考核办法(1)1、配料室2、看火工3、中控室4、生产副班长5、生产班长6、副工段长7、工段长8、技术员9、生产科科长10、技术科科长二、烧结矿转鼓、筛分(0~10mm)指数考核标准(2)考核办法(2)1、中控室2、生产副班长3、生产班长4、副生产工段长5、生产工段长6、技术员7、生产科科长8、技术科科长三、燃料粒度考核标准(3)考核办法(3)1、四辊岗位2、原料班长3、原料正、副工段长四、考核依据1、烧结矿质量数据由生产科统计总数,工段分到班组,考核意见报生产科审核。

班组、科室确认。

原则:根据“质量管理信息系统”公布的数据和生产技术科下达的工艺指令为准。

生产工段统计数据与“质量管理信息系统”公布数据误差在2个以内(生产班统计数据超出2个以生产科统计数据为准)。

2、燃料粒度考核数据以生产科每周抽检两次数据为准,原则:“以生产科为主,生产工段、原料工段派人,三方共同取样、监样、测试,对燃料粒度进行抽检并做好数据台账”。

3、因人为原因造成质量事故或设备事故,由责任人承担所有考核。

4、因操作人员未严格按照操作规程执行而造成质量事故,考核生产工段100—200元/次,考核金额自行分解,并上报生产科。

5、质量事故分析会,1批FeO、R2由本班主持,连续2批FeO、R2由技术员主持,连续3批FeO、R2由生产科科长主持,连续4批FeO、R2由分厂领导主持。

6、相关质量数据以生产科据统计为准,在每月5号前各工段长将各班质量情况和人员名单上报生产科进行核对,相关解释由生产科进行说明。

烧结矿的铁酸钙检测方法

烧结矿的铁酸钙检测可以采用以下方法:

1. 取样。

将烧结矿样品粉碎至约200目,并充分混匀,取出一个代表性样品,约重2克。

2. 预处理。

将样品加入锰酸铵-硝酸混合液(锰酸铵3克,浓硝酸10毫升,水100毫升),加热至沸腾,持续加热2-3分钟,直至样品溶解。

3. 滴定。

将上述混合液中的过量锰酸铵用硝酸银溶液进行滴定,每1毫升的硝酸银溶液相当于1克铁酸钙。

滴定过程中需不断搅拌,直到溶液变为浅黄色为止。

4. 结果计算。

根据滴定所用的硝酸银溶液的体积,计算出样品中的铁酸钙含量,单位为百分数。

例如,滴定所用的硝酸银溶液体积为20毫升,则样品中的铁酸钙含量为20%。

以上是烧结矿铁酸钙检测方法的简要步骤,具体实验操作请参考相关的实验操作指南。

烧结矿的质量评价及检验方法

摘要:由粉矿和高品位铁精矿生产的烧结矿是目前高炉炼铁的优选原料。

随着高炉炉料中烧结矿比例的增加以及高炉不断的大型化,对烧结矿质量的要求越来越高。

尤其需要生产粒度尽可能大和机械强度高的烧结矿。

关键词:烧结矿质量评价;烧结矿质量的检验方法。

1、前言:

21世纪钢铁工业将继续发展和进步,钢铁材料仍是最主要的结构材料和用量最大的工程材料。

烧结矿作为我国高炉的主要原料,随着钢铁产量的日益增加,对烧结矿的质量要求越来越大,因此烧结矿的质量就显得尤为重要,烧结矿的质量要求主要包括化学成分、物理性能与冶金性能三方面内容。

2、烧结矿的质量评价及检验指标:

具体的质量评价与检验指标主要有:化学成分及其稳定性、粒度组成与筛分指数、转鼓强度、落下强度、低温还原粉化性、还原性、软化-软熔特性等。

化学成分及其稳定性:化学成分主要检测:TFe,FeO,CaO,SiO2,MgO,Al2O3,MnO,TiO2,S,P等,要求有效成份高,脉石成份低,有害杂质(P、S等)少。

烧结矿化学成分稳定是高炉顺行的前提条件。

烧结矿含铁量和碱度波动会引起高炉炉温和造渣制度波动,严重时会引起悬料、崩料等现象,使冶炼过程难以操作,导致焦比升高,生铁产、质量下降。

烧结矿品位高低及波动大小,对高炉冶炼的影响很大。

品位提高,单位炉容装入的铁量增加,高炉渣量减少,有利于提高高炉利用系数和焦比降低。

鞍钢高炉生产实践证明,烧结矿品位提高1%,可降低焦比2%,高炉增产3%。

2.1粒度组成与筛分指数:

筛分指数:取100Kg试样,等分为5份,用筛孔为5X5的摇筛,往复摇动10次,以lt;5mm 出量计算筛分指数:C=(100-A)/100*100,其中C为筛分指数,A为大于5mm粒级的量。

粒度组成:烧结矿中小于5毫米粉末每增加10%,高炉减产6%~8%,焦比升高。

烧结矿粒度均匀,可以增加料柱空隙度,增加透气性和改善气流分布,有利于增产节焦。

2.2落下强度:

评价烧结矿冷强度,测量其抗冲击能力,试样量为20±0.2Kg,落下高度为2m,自由落到大于20mm钢板上,往复4次,用10mm筛分级,以大于10mm的粒级出量表示落下强度指标。

F=m1/m2X100,其中F为落下强度,m1为落下4次后,大于10mm的粒级出量,m2为试样总量。

F=80~83为合格烧结矿,F=86~87为优质烧结矿。

强度好的烧结矿有利于强化高炉的冶炼。

烧结矿在运往炼铁,装入高炉的过程中及在炉内的运动都受到冲击、摩擦、挤压等作用而使其破碎。

强度差的烧结矿产生大量的粉末,使炉料透气性恶化,破坏顺行,影响生产。

2.3转鼓强度:

转鼓强度反映了烧结矿耐冲击、耐挤压、耐磨的能力。

a.高碱度烧结矿的转鼓强度随FeO 含量的增加而降低,采取低配炭烧结,把焦粉配比控制在5%一6%之间.以降低烧结还原气氛。

b.改善熔剂和焦粉的粒度,使粒度在3一ornm达90%以上。

C.稳定返矿圆盘的热返矿量,加强圆筒混合制粒,严格控制混合料水分。

d.严格布料工艺,做到料面平整,不拉钩,布料不宜过紧过松,以反射板1/3锉料适宜。

及时清理混合料仓四周粘料,保证料仓2/3仓料以上。

e.加强同燃调的联系,保证点火煤气的发热值不低于6500kJ/m3,保证点火温度在(11。

士5。

)C,以提高烧结矿表层质量。

f.配加少量钢渣、轧钢皮等,提高液相量。

2.4还原性:

是模拟炉料自高炉上部进入高温区的条件,用还原气体从烧结矿中排除与铁结合的样的难易程度的一种度量。

是评价烧结矿冶金性能的主要质量标准。

烧结矿中FeO含量的高低,是高炉原料还原性能好坏的重要标志。

一般来说,在同一原料和生产工艺条件下生产的烧结矿,FeO越低,还原性越好。

通常情况下,烧结矿FeO降低1%,而强度变化不大时,可降低焦比1%。

但烧结矿的FeO含量降低至一定范围后会使烧结矿强度变差。

所以不能单一追求降低FeO含量。

2.5软化-软熔特性:

一般以软化温度及软化区间,熔融带透气性,熔融滴下物的性状作为评价指标。

评价烧结矿软化性有3项指标:(1)软化开始温度。

表示软化开始的判据、无统一规定,一般以开始收缩时的温度或收缩率为4%或10%时的温度为软化开始温度。

(2)软化终了温度。

也无统一的判据。

20%和25%收缩率曾被用作软化终了的判据,后来改为40%的收缩率。

一般认为,软化终了即为熔化开始,由于铁矿石是一个含多种氧化物的复杂体系,不存在明确的熔化温度,只有一个温度区间,所以熔化开始温度常以通过试样层的气流压差陡升时的温度来表示。

(3)软化区间。

即软化终了温度和软化开始温度之间的温度差。

温差大表示软化区间长,软熔带的透气性不好。

影响铁矿石还原荷重软化性的因素:(1)矿石还原程度低,软化前矿石FeO含量高,会促使低熔点渣相形成,软化开始温度即低;若矿石还原程度高,矿石中FeO 低,并可能还原成部分金属铁则软化开始温度高。

(2)碱度升高,软化温度一般升高。

(3)增加MgO,形成高熔点镁浮士体和含MgO的硅酸盐,软化温度则提高。

(4)提高矿石品位和降低SiO2含量,可以减少低熔点渣相,使软化温度提高。

(5)矿石中含有K2O和Na2O时,形成渣相的温度下降,软化温度会大幅度降低。

低温还原粉化性:

根据烧结矿显微结构分析结果,认为产生低温还原粉化的主要原因是烧结矿中200一500微米的骸晶状菱形赤铁矿。

在烧结料中配加米砂,可使烧结反应进行得比较充分时形成Mgo·Fe3O4抑制Fe3O4在冷却过程中再氧化成FeZO3骸晶,从而降低了烧结矿的低温还原粉化率。

3、结论:

以上说明了烧结矿的质量评价及检验方法。

总结上述内容,现提出提高烧结矿质量的几种方法:

3.1机

烧结系统点多、面广、线长,整个工艺线路上下工序衔接紧密,相似于“流水线”,任何一个环节、一个设备出现故障,哪怕是一个皮带机的托辊损坏,全系统都必须停机。

停机就会打破整个工艺系统的稳定和平衡,影响烧结矿的质量。

这一因素主要包括故障停机、检修开停机、设备精度等方面,是影响烧结矿质量的主要因素之一。

3.2料

烧结系统使用的原料主要有混合矿(2#机为直供料)、燃料(焦粉)、生石灰、内返、除尘灰等五种原料。

其中除尘灰通过气力输送在配料室添加,配比一般在0.5~1%,对水分和烧结矿的质量影响很小,基本不予考虑。

返矿是系统自身循环,配比在20~25%,化学成分与烧结矿成分一致,只是在碱度调整过程中有影响,对其它指标影响不大。

混合矿是烧结过程中最主要的原料,配比在70%左右,对烧结矿的质量影响最大,混合矿的化学成分(TFe、SiO2、MgO、CaO)及其稳定性,原料结构及其变化频率,直接影响烧结矿的品位、碱度、MgO、转鼓指数、粒度组成、FeO等指标,是影响烧结矿质量最主要的因素。

燃料的质量、粒度、用量对烧结过程的顺利进行和烧结矿的质量影响很大,配比3.5%~4%,虽然配比不大,但直接影响烧结矿转鼓指数、粒度组成、FeO等指标,是影响烧结矿质量的主要因素之一。

生石灰是烧结过程主要的熔剂,直接影响烧结矿碱度的稳定,配比3.5~5%,所以生石灰的质量、粒度直接影响烧结矿的碱度、转鼓指数、粒度组成,是影响烧结矿质量的主要因素之一。

3.3法

烧结生产的各种管理制度都比较健全。

工艺技术规程、作业指导书、烧结矿质量标准、工序控制要求等都很详细,是保证烧结矿质量稳定的基本保证。

其中工艺操作参数、检验标准、原料质量验收对烧结矿的质量影响最大,是影响烧结矿质量的主要因素之一。

3.4测

烧结矿质量的各项指标是指导烧结和高炉生产操作的依据和基础,所以质检数据的科学性、代表性尤为关键。

质量检验方法和精度是反映质检数据科学性、代表性的关键手段,影响后续生产的调整和稳定。

收稿日期:20**年12月1日

编辑:。