烃类蒸汽转化制氢装置中变换单元设置浅析

- 格式:pdf

- 大小:217.98 KB

- 文档页数:3

烃类水蒸气转化法制氢概述摘要:本文以烃类水蒸气转化法为例概述了原料经过预处理、转化、中温变换、PSA变压吸附等步骤转化为氢气纯度达到99.9%以上的过程。

关键词:烃类水蒸气转化预处理吸附提纯1 烃类水蒸气转化法原理烃类水蒸汽转化是以烃类为原料,在一定温度和催化剂作用下使烃类和水蒸汽经过一系列的分解、裂化、脱氢、结炭、消炭、氧化、变换、甲烷化等反应,最终转化为H2、CO、CO2、和少量残余的CH4,其中H2是本阶段的目的产物。

烃类的蒸汽转化反应如下:CnHm+nH2O=nCO+(n+m/2)H2――QCH4+H2O=CO+3H2――206000KJ/KmolCO+H2O=CO2+H2――41200KJ/Kmol转化炉内进行的烃类蒸汽转化反应是一个极复杂的平行、顺序反应体系。

从以上反应原理中可以看出其反应过程需需要吸收大量的热,这就要就反应要有较高的反应温度,而烃类易在高温下裂解结炭特别是烯烃,结炭是转化过程中的必然反应,当结炭反应速度大于消炭反应速度时,转化催化剂就会积炭,使催化剂活性下降甚至丧失。

为保证催化剂活性,就要有大于反应所需求过量的水蒸气来进行消炭,从转化后阶段来看,反应生成的CO也需要水蒸汽与之反应,所以生产时要求转化进料始终保持一定的水碳比,使消炭速度大于结炭速度,避免催化剂上炭的沉积。

烃类水蒸气转化法其催化剂主要活性组分为单质Ni,其对原料品质有较高要求,原料中的硫、氯等有害杂质能与转化催化剂活性组分Ni反应生成不可逆转的化合物,从而使其永久性中毒失去活性。

为了充分发挥转化催化剂的活性,并获得较高的氢收率,转化床层一般装填有两种不同性能的催化剂,一般选用Z417/Z418转化催化剂。

Z417/Z418转化催化剂可以适应多种原料,并且对脱毒的需求相对较低。

Z417含有一定钾碱金属的抗结炭助剂因此作为上段催化剂使用,其具有较好的低温活性及抗积炭性能,Z418具有较高的转化活性作为下段床层催化剂。

制氢装置转化工艺管理和操作规程1.1 转化部分的任务及主要工艺指标1.1.1 转化部分的任务及主要工艺指标转化部分的任务是将合格的脱硫气在催化剂存在条件下与水蒸汽发生复杂的强吸热氢解反应,生成含H2、CO、CO2和未反应的水蒸汽、CH4的转化气。

1.1.2 转化部分的主要工艺指标入口温度480~520℃出口温度≯820℃炉膛最高温度≯1020℃炉膛温差≯100℃入口压力 3.1MPa出口压力 1.85MPa炉管压差≯0.38MPa碳空速1000h-1水碳比 3.3~5.0转化气中CH4≯10%1.2 转化入口温度与转化率操作转化温度是烃类-水蒸汽转化法制H2的重要影响因素。

提高温度,甲烷转化率提高,转化气CH4含量降低。

但考虑到设备的承受能力,转化炉的炉膛温度最高不能超过1020℃。

转化炉温度根据转化炉对流段入口温度TI7208的变化情况进行控制。

对流段入口温度信号通过切换开关,同时进入TCA7201A及TCA7201B,使燃料系统在不同的情况下,可采用不同的控制回路。

(1)开停工期间装置开停工时转化炉使用高压瓦斯(副燃料)燃料,采用燃料气流量FC7201与转化炉对流段入口温度TCA7201A的串级控制回路控制转化炉炉温。

(2)变换气作燃料当装置生产出变换气后,根据需要可投用变换气。

变换气通过PC7501控制阀后压力为0.05MPa,送入燃料气混合器MI2001,然后进入转化炉作为燃料使用,其燃料热值不够部分由副燃料提供。

(3)PSA脱附气作燃料PSA运行以后,转化炉燃料投用脱附气作主燃料,脱附气流量可通过FC7503投自动进行控制,其燃料热值不够部分可通过FC7502补充高压瓦斯来提供。

转化炉出口温度采用瓦斯流量FC7502与转化炉对流段入口温度TCA7201B的串级控制。

以上转化炉温度的主副燃料气两种不同控制回路之间的切换,可将一个控制回路由串级控制切换至副表单控,再切换至另一个控制回路的副表单控,然后由另一个控制回路的副表单控切换至串级控制。

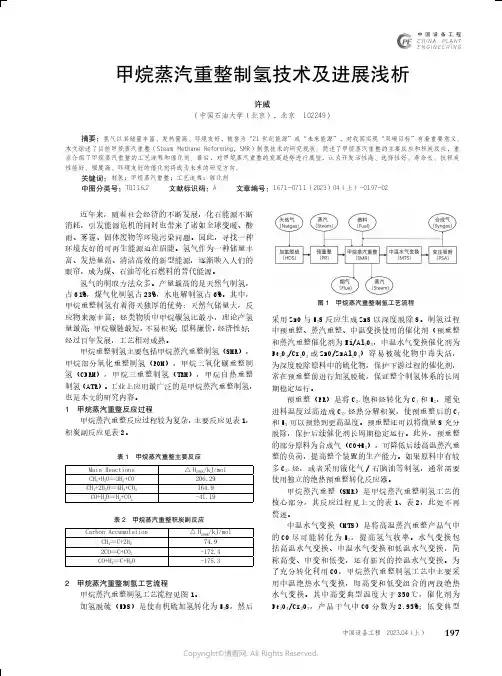

甲烷蒸汽重整制氢技术及进展浅析采用ZnO与H2S反应生成ZnS以深度脱除S。

制氢过程中预重整、蒸汽重整、中温变换使用的催化剂(预重整和蒸汽重整催化剂为Ni/Al2O3,中温水气变换催化剂为Fe3O4/Cr2O3或ZnO/ZnAl2O4)容易被硫化物中毒失活,为深度脱除原料中的硫化物,保护下游过程的催化剂,常在预重整前进行加氢脱硫,保证整个制氢体系的长周期稳定运行。

预重整(PR)是将C2+饱和烃转化为C1和H2,避免进料温度过高造成C2+烃热分解积炭,使预重整后的C1和H2可以预热到更高温度。

预重整还可以将微量S充分脱除,保护后续催化剂长周期稳定运行。

此外,预重整的部分原料为合成气(CO+H2),可降低后续高温蒸汽重图1 甲烷蒸汽重整制氢工艺流程198研究与探索Research and Exploration ·工程技术与创新中国设备工程 2023.04 (上)温度约200℃,催化剂为Cu/ZnO/Al 2O 3,产品干气中CO 分数为0.25%。

变压吸附(PSA)是一种应用广泛的低成本氢气提纯工艺,利用不同气体分子在一些高比表面积吸附材料表面的吸附能力差异,通过多次反复吸附-脱附,最终将不同吸附能力的组分分离出来。

变压吸附包含吸附(A-Adsorption)、降压/均压(E 1-Pressure equalization)、顺放(PP-Provide purge)、逆放(D-Dump)、冲洗(P-Purging/Regeneration)、升压/均压(R 1/R 0-Repressurization)等六个步骤。

常规的吸附分离具有能耗低、压损小、纯度高、投资小、流程短、操作弹性范围大、原料适应性强等众多优点,但收率较低。

采用变压吸附后,氢气回收率提高到75~95%,氢气纯度提高到99.9%以上。

若氢气价值高,还可以采用真空变压吸附(VPSA)提高氢气回收率至95%以上。

甲烷蒸汽重整制氢技术经百年发展,工艺成熟,装置完善,经济可靠,制氢能力强,适合规模化生产,但也存在原料利用率不高和工艺复杂、操作难度大的缺点,不容忽视。

提高转化率降低制氢装置成本摘要:制氢装置是天津石化加氢精制、加氢裂化等用氢装置的重要配套生产装置,分A、B两个系列,可实现2×30000 Nm3/h制氢能力。

本文就如何提高制氢转化炉转化率,降低成本,进行了讨论。

关键词:制氢装置;转化炉出入口温度;炉管压力;水碳比前言中石化股份公司天津分公司炼油部联合三车间制氢装置于1998年建成,分为A、B两个系列,采用钴钼加氢,氧化锌脱硫,烃类水蒸汽转化,氧化铁中温变换,变压吸附氢提纯等工艺过程,其中变压吸附氢提纯为A、B两系列共用,规模为6万标立/时,与公司加氢裂化,加氢精制,柴油加氢,脱硫制硫以及化工装置区的大芳烃等装置直接联系和影响,使制氢装置具有的临氢,高温,高压,易燃,易爆,工艺操作复杂,关联广泛等特点,是关键生产装置。

1.烃类水蒸汽转化制氢反应机理烃类水蒸汽转化过程是一个多种串联反应和平行反应,并且能够同时发生复杂的反应体系,包括高级烃的热裂解、脱氢、催化裂解、积碳、加氢、氧化、变换、甲烷化等一系列反应,其反应过程可用下式表示:CnHm+nH2O=nCO+(n+m/2)H2-Q (1)CO+3H2=CH4+H2O+206KJ/mol (2)CO+H2O=CO2+H2+41KJ/mol (3)为了能够提高烃类的转化率,该转化反应在很高的温度下进行,但是不利于放热反应(3)的进行,因此,有较多的一氧化碳存在于天然气转化产物中,同时该转化反应是体积增大的反应。

1.影响因素从转化反应原理可知,影响其化学平衡的因素有温度压力、水碳比、空速和催化剂性能。

2.1 操作压力从平衡转移的角度来讲,低压有利于反应的正向进行,但我们选择的操作压力并不是很低,为3.0Mpa左右,原因主要是出于以下三方面考虑,第一,加压可以节省压缩功率;第二,在一定程度内加压可以节省设备投资;第三,加压有利于生产余热的利用。

2.2 物料空速空速的选择依催化剂的活性及系统压力高低而定。

烃类蒸汽转化制氢装置高效开工进料操作法发布时间:2021-08-13T10:45:34.130Z 来源:《科学与技术》2021年4月10期作者:赵健[导读] 作为公司炼油产品结构调整和油品质量升级的重要组成部分,10万标立/小时制氢装置为下游赵健中国石化天津分公司炼油部天津300270摘要:作为公司炼油产品结构调整和油品质量升级的重要组成部分,10万标立/小时制氢装置为下游多个加氢装置提供优质纯氢。

随着公司对加工损失和整体物料平衡的要求愈加严格,环保压力不断增大,装置定员越来越少,车间基于装置自身特点,优化制氢装置开工进料操作,在装置开工进料阶段具有火炬零排放,初期产氢低,出产品即合格,并节省人力的特点。

关键词: 烃类水蒸汽转化制氢;开工进料;1装置简介100000Nm3/h制氢装置采用LEPC的低能耗蒸汽转化制氢技术,PSA净化部分采用成都华西变压吸附(PSA)技术,是目前国内最大的采用国产工艺包的同类装置,也是中石化最大的烃类蒸汽转化制氢装置。

本装置由原料预热部分、原料精制部分、预转化转化部分、变换及工艺气热回收部分、PSA净化部分、工艺冷凝水回收部分、转化炉热量供应和烟气预热回收部分以及产汽部分组成。

本装置原设计原料为天然气,不具备低压干气进料条件,天然气硫含量低于3ppm。

设置一台开工压缩机,一级压缩设计,用于装置开停工、事故处理和气密工况,开工压缩机入口设计压力达到2.35MPa。

2开工进料操作的具体步骤2.1进料前状态1)装置采用高压循环,系统压力始终保持在可达到的最高压力,因系统充氢气位置与压缩机出口接近,所以,系统压力在启动PSA前维持在1.8MPa。

2)转化剂还原结束,变换反应器升温结束,具备进料条件。

3)PSA各塔按步序建压完成,吸附状态的吸附塔升至与氢气管网平压。

4)加氢反应器升温结束,已切出系统,预转化反应器在系统外。

5)配汽量调整至满负荷的50%,在进料过程中保持配汽量不变即可,简化开工操作。

制氢装置中温变换与低温变换部分工艺管理和操作规程1.1 中温变换低温变换部分的任务与主要工艺指标1.1.1 中温变换低温变换部分的任务本部分的目的是将转化气中CO在催化剂的作用下与水蒸汽反应,变换成CO2和H2,使得低变气含CO<0.3%。

以提高产氢率降低原料消耗。

1.1.2 中温变换低温变换部分的主要工艺指标(1)中温变换反应器入口温度350~370℃出口温度412℃入口压力 2.83MPa出口压力 2.80MPa空速2000h-1床层最高温度≯ 450℃出口CO含量<3%(2)低温变换反应器入口温度205~215℃出口温度215℃床层最高温度≯ 230℃出口CO含量<0.3%空速2000h-1入口压力 2.77MPa出口压力 2.74MPa1.2 中温变换反应器R2003入口温度的调节中温变换反应是放热反应,中温变换的目的是提高变换反应的速率,在实际生产中,只要能达到工艺指标(中变出口CO含量<3%)。

中温变换反应器入口温度是通过转化气蒸汽发生器E2001管程转化气出口温控TC7202来调节的。

因此在实际操作中,操作人员要根据中变反应器床层温度的变化来调节中变入口温度。

影响中温变换反应器R2003入口温度的因素:(1)转化炉操作的影响转化炉出口温度直接影响到中变入口温度,所以转化炉燃料气压力、流量、燃料气调节阀是否失灵以及火嘴燃料效果等都会引起转化炉出口温度的波动,从而影响中变入口温度。

(2)催化剂结焦的影响催化剂层结焦不是很严重时,会造成反应器局部温度上升。

这是因为催化剂结焦,阻力大,气体流动困难,故不能将这处的热量带走,造成温度局部上升。

若催化剂层结焦严重,气体更难通过,则形成气体偏流或短路,使壁温升高。

(3)催化剂的活性在新装催化剂使用初期,催化剂活性好,由于中温度变换反应是放热反应,温升大;随着催化剂使用时间的延长,活性降低。

因此,在实际操作中,要根据催化剂活性周期,认真控好TC7202。

制氢装置中温变换与低温变换部分工艺管理和操作规程1.1 中温变换低温变换部分的任务与主要工艺指标1.1.1 中温变换低温变换部分的任务本部分的目的是将转化气中CO在催化剂的作用下与水蒸汽反应,变换成CO2和H2,使得低变气含CO<0.3%。

以提高产氢率降低原料消耗。

1.1.2 中温变换低温变换部分的主要工艺指标(1)中温变换反应器入口温度350~370℃出口温度412℃入口压力 2.83MPa出口压力 2.80MPa空速2000h-1床层最高温度≯ 450℃出口CO含量<3%(2)低温变换反应器入口温度205~215℃出口温度215℃床层最高温度≯ 230℃出口CO含量<0.3%空速2000h-1入口压力 2.77MPa出口压力 2.74MPa1.2 中温变换反应器R2003入口温度的调节中温变换反应是放热反应,中温变换的目的是提高变换反应的速率,在实际生产中,只要能达到工艺指标(中变出口CO含量<3%)。

中温变换反应器入口温度是通过转化气蒸汽发生器E2001管程转化气出口温控TC7202来调节的。

因此在实际操作中,操作人员要根据中变反应器床层温度的变化来调节中变入口温度。

影响中温变换反应器R2003入口温度的因素:(1)转化炉操作的影响转化炉出口温度直接影响到中变入口温度,所以转化炉燃料气压力、流量、燃料气调节阀是否失灵以及火嘴燃料效果等都会引起转化炉出口温度的波动,从而影响中变入口温度。

(2)催化剂结焦的影响催化剂层结焦不是很严重时,会造成反应器局部温度上升。

这是因为催化剂结焦,阻力大,气体流动困难,故不能将这处的热量带走,造成温度局部上升。

若催化剂层结焦严重,气体更难通过,则形成气体偏流或短路,使壁温升高。

(3)催化剂的活性在新装催化剂使用初期,催化剂活性好,由于中温度变换反应是放热反应,温升大;随着催化剂使用时间的延长,活性降低。

因此,在实际操作中,要根据催化剂活性周期,认真控好TC7202。

TOPSФ制氢装置的中温变换反应技术第3期中外能源SINO—GLOBALENERGY?69?ToPsI2jE制氢装置的中温变换反应技术张志宏(中I$I-i5~大连石化公司生产新区,辽宁大连116032)摘要大连石化生产新区新建的2×105m,,h(标准状态)制氢装置,采用丹麦TOPSOE公司的技术.介绍了转化反应后的CO中温变换技术,其中包括工艺原理,开工变换,催化剂还原和正常操作要领.关键词中变反应催化剂还原变换原理正常操作1C0变换反应的原理蒸汽转化制氢装置的主要反应是转化反应.在转化炉管中,大部分的烃类与水蒸气在含Ni催化剂的作用下反应生成了氢气和二氧化碳.在转化反应中,同时也生成了部分一氧化碳,这是由于烃类和水蒸气的不完全反应生成的,反应式如下:CH+2+nil20¨7己CO+(2+1)H2一QQ与反应温度有关,转化温度越高,反应热越大.同时生成的CO也在发生变换反应:co(气)+H2O(气)¨Co2(气)+H2(气)+41.2l【J/mo】如果进入转化炉的烃类主要成分是甲烷,那么反应式为:CH(气)+H20(气)'—CO(气)+3H2(气)-205.7kJ/molCO的变换反应放热甚少.故整个系统呈明显吸热反应.由于以上的转化反应均为可逆反应.虽然提高温度能使反应向右进行.但是总会有一些CO生成,在本装置中,转化炉出口的CO含量约为17% (干基).这些CO在制氢装置中称之为"氢源",虽然其本身不含氢元素,但它可以与水发生变换反应生成氢气,即:co(气)+H20(气)'—CO2(气)+H2(气)+41.2kJ/mol通过变换反应以后.工艺气中的CO含量就大大减少(本装置大约为2%一2.5%),同时又多产生了大约2O%的氢气,因此变换反应在蒸汽转化制氢装置中是很重要的一个环节.由于变换反应是放热反应.因此降低反应温度可以使反应平衡常数增大,有利于反应平衡向产物(生成CO:和H:)方向移动,但是反应速度将会降低;反之则会提高反应速度.但由于平衡常数减小,对降低CO含量不利,因此对于变换反应来说,要同时解决降低CO含量和增加反应速度的问题.需根据实际情况来确定工艺流程和反应温度.2变换反应工艺流程大连石化公司制氢装置采用的是中变流程f其示意图见图1),转化工艺气经与锅炉给水换热至210oC进人中温变换反应器中,反应器分3层,装填了两种变换催化剂,分别是LK一811和LK一813.工艺气在两种催化剂的作用下开始进行变换反应.至反应器出口CO含量降至2.5%以下,反应放热使温度升高至325℃.中温变换反应器图1制氢装置中变流程示意图这种流程,虽然中变后的粗氢气中CO含量相对较高,但是流程简单,投资和操作上较经济.至于CO的转化率问题,由于残余的CO最终经PSA装置提纯后,作为PsA尾气的一部分供转化炉燃烧使用,而CO也是较好的燃料,对PsA尾气的热值影响较大,如果降低CO含量,就需要补充更多的炼作者简介:张志宏,工程师,毕业于沈阳化工学院.现为大连石化公司生产新区制氢装置工艺员.E-mail:zhangzhOpub.dlpec.corn70?中外能源SIN0一GL0BALENERGY2007年第l2卷厂燃料气,就大连石化公司而言,制氢装置的主要原料是炼厂气,原料和燃料的成本接近,所以从经济的角度考虑,采用中变流程比较适宜.3中温变换反应器的操作中变反应器在操作中有其特殊性.尤其是在装置开工期间.变换单元的预处理是与装置分开进行的.主要原因是变换催化剂是氧化态,使用前必须进行还原以恢复其活性.还原完成后,才将变换反应器切入已经开工的系统中.3.1中变反应器的还原操作当变换催化剂处于氧化态时,要严格保持与其他工艺气管线的隔离.一旦氢气泄漏入变换催化剂中,将会发生强烈的放热反应,并使温升失控.当对反应器入口和出口进行隔离后.氮气以适宜的流量通过开工氮气压缩机进入循环加热反应器.其流程示意图见图2.图2中变还原流程示意图在加热或入口温度达到100~12之前,须完成下列工作:①打开还原氢气管线上的截止阀;②调整氢气至规定的流量,即51m/h(标准状态);③保持这一流量1~2min;④在这段时间的后期,进行采样并测定氢气浓度.为使氢气分布至循环氮气中,等待10~15min,然后再次加入氢气,但这次应加大流量.控制加热器蒸汽量使中变反应器的加热速率为50℃/h.中变反应器通过入口和顶部床层的3个热电偶测定.使其温度以50℃/h的速率加热至175℃.去开工氮气加热器的蒸汽流量主要由蒸汽入口的球阀控制.上述条件保持恒定,直到反应器内所有的温度点f包括出口温度)均保持在175oC左右.这个过程大约需要几个小时.加入小量的氢气[大约30~40m~/h(标准状态)】,去校验中变反应器中的条件是否适宜发生反应.可以通过床层上部的4个热电偶所指示的温度变化(上升)来确定还原反应的发生.当反应已经确认发生后.氢气流量就可以增加至51m,/h(标准状态),相应地浓度大约为0.2%(物质的量分数).并增加氮气流量.入El温度仍保持在175~12.近距离观察顶部床层的温度【(氮气中0.2% (物质的量分数)的氢气将使顶部的LK一811催化剂有大约12℃的温升.同时在LK一813催化剂中大约有7℃的温升1.分别在反应器的入El和出El采样, 对样品气中的氢含量进行分析.如果分析显示入口氢含量为O.2%f物质的量分数),出口为0,说明氢气已参加还原反应,保持上述温升,使氢流量稳定在51m3/h(标准状态),并保持浓度维持在0.2%f物质的量分数)不变.每30min对反应器入口和出口进行采样.并分析氢含量.在执行下一步骤前.必须通过采样分析来核实氢气的消耗量,同时注意温升.当氢气含量超过0.7%(物质的量分数)时,对于较低的入口温度f如165~170oC之间)是有利的,较高的氢含量可以防止热点温度的出现.不然,一旦温度超过250~12,将难以控制,氢气流量/浓度或氮气流量会显着地减少,此时必须手动激活联锁系统.使还原操作停止.如果催化剂出现无法控制的热点温度.必须停止氮气循环,反应器立即进行泄压.然后用新鲜的氮气从底部进行吹扫,并通过反应器顶部安全阀的旁路排空.当氢含量达到1%f物质的量分数)时,为了保持在LK一811床层前沿温度为230oC左右,LK一813床层前沿温度为205~12左右,必须对氢含量进行控制,使入口温度保持在165~170℃之间.通过反应器内热电偶的测量,在上述给定的反应器进料条件下.经过几小时的还原操作后,还原区域可以认为通过了催化剂床层.当还原区域接近催化剂床层底部时,氢气就有可能穿透.由于在循环中不断补充氢气,这将导致循环气中氢气的累积.在这一阶段要求反应器入V1的氢气含量不能超过1.5%(物质的量分数).当还原速度开始降低时,建议以5~10~C/h的升温速度使上部床层温度缓慢升至200~12左右.第3期张志宏.TOPSOE制氢装置的中温变换反应技术?7l?通过温度和氢气浓度的上升,可以判断催化剂还原已基本结束,即在还原的最后阶段,反应器温度将达到20o℃左右,最终温度达到220oC.当氢气的循环浓度开始增加,需防止出现热点温度,即不得超过230oC,须继续保持这种状态直到氢气消耗完毕.当反应器入,出口的氢含量保持在O.2%(物质的量分数1以下并维持2h,通过床层的温度也保持稳定时,还原操作就结束了,此时停止氮气循环并将循环系统隔离.中变反应器即可准备投用.3.2将中变反应器切入系统当中变催化剂已经还原完毕并保持热的状态,就可以切入操作系统了.此时转化部分的负荷必须在3O%以上,水炭比在2.1—4.0之间.中变反应器上游的工艺气温度保持在正常操作水平,即210℃左右.入口催化剂床层温度必须保持在195oC.亦即正常情况下原料的露点温度为170oC左右,而该温度至少要超出原料的露点温度20℃.用氮气将中变反应器缓慢地升压至0.1MPa,将反应器入口和出口管线上的盲板打开,打通工艺管线,以保证反应器入口和出口的低点排凝,使所有冷凝物排出,直到没有冷凝物出现,此时即可将中变反应器切入系统.通过工艺线旁路的升压线对中变反应器进行升压.升压完毕后打开反应器人口和出口的主工艺阀门,此时中变反应器就进入在线状态.4中变反应器的正常操作注意事项4.1温度控制中变反应器的人口温度应控制在210oC,由于变换反应是放热反应,因此反应器的出口温度将升高到330oC.在变换反应器中,低温有利于降低CO含量.但是较高的温度有利于反应速度的提高.最合适的入口温度是当改变入口温度直到获得穿过反应器的最大温差,因为这可确保CO的最大转化.催化剂的温度分布曲线由放置在变换床层内的温度计测量,并在DCS系统中显示,应该定期记录并绘制出失活曲线.催化剂床层的下移曲线指示了催化剂失活的速率,可以为更换催化剂做一定准备.4.2防止毛细冷凝保护催化剂必须确保进入中变反应器入口的工艺气体温度始终高于露点温度20℃.在催化剂小球内部发生毛细冷凝会降低催化剂的表面活性.一般中变催化剂入口的露点温度在170oC左右.在制氢装置停工时,在转化部分通蒸汽之前,其变换部分必须被隔离.避免热态催化剂暴露于液体水中,因为这将引起剧烈蒸发并将引起催化剂颗粒破碎.(编辑陈珏) MediumTemperatureShiftTechnologyforTopsoeHydrogenManufacturingUnit ZhangZhihong(PetroChinaDalianPetrochemicalCompany,LiaoningDalian1l6032)【Abstract]ThenewHMU(HydrogenManufacturingUnit)ofDalianPetrochemicalComp anywiththedesigncapacityof2xl~m/h(standardconditions)adoptsthelicensedtechnologyfromTopsoeofDe nmark.Thepro.cesstheory,start—upshift,catalystreductionandthemainpointsofnormaloperationoftheCOmediumtem. peratureshifttechnologyafterthereactionareintroduced.[Keywords]mediumtemperatureshifttechnology;catalystreduction;shifttheory;normalo peration。

2017年12月制氢装置中温变换过程的优化蔡国德李马飞(陕西煤业集团神木天元化工有限公司,陕西榆林719319)摘要:目前,石化公司制氢装置所采用的技术仍存在一些不足,致使在运行过程中经常会出现一些问题,而且问题如得不到妥善的解决,势必会提升设备管线腐蚀及安全隐患的几率,同时增加生产成本。

而问题的根源与中温变气换热流程关系极大,因此优化转化炉和中温变换反应器势在必行。

本文重点对中温变换过程的优化控制进行探究,旨在为装置运行的安全性、可靠性和节能性提供些许助力或借鉴。

关键词:制氢装置;中温变换;腐蚀;节能;优化近年来,随着社会经济的飞速发展,石化行业也随之取得了突飞猛进的成就。

制氢技术是石化产业较为前沿的技术领域之一,不仅可以生产高浓度的工业氢气,而且还能够针对多种加工原料,在生产流程中实现对蜡油加氢、柴油加氢的产出。

虽然我国制氢技术起步较晚,但是进展较快,而且装置技术也日趋成熟,在生产能力方面也逐渐提升。

然而制氢装置在中温变换流程中仍存在一些弊端,极易造成各种安全隐患的发生,严重的话必然要进行停工检修。

基于此,石化企业制氢生产要想确保效益和安全,就需要加大对中温变换环节的重视,进而对其进行持续的研究和优化,以为制氢装置的高效运行奠定基础,最终为企业实现可持续发展提供坚实保障。

1对制氢装置中温变换流程存在不足的阐述1.1中变气温度过高中变气进入空气冷却器后,不论是E6104还是A6101,所降的温度值均高于设计值,因此造成空冷器的负荷加大,这就需要对温度进行有效处理。

否则将会产生联锁停车,最终引发产氢中断。

然而空冷风机没有备机,假使制氢设备中的空冷风机出现突发故障,过高的中变气温度极易引起安全事故并造成企业除盐水浪费,进而影响企业效益的获取。

1.2除氧效果不理想一般来讲,除盐水进入除氧器后,平均水温会维持在很高的状态,这就会造成除氧器的压力上升,因此除氧效果很难保障。

此外,氧气得不到有效的去除,势必会在给水系统中长时间的驻留,并对出口管线和中压锅炉产生持续作用,长此以往不仅会造成制氢设备的腐蚀,更会产生危害性的安全隐患。

工艺原理1.1制氢装置主要工艺过程装置从原料净化到原料蒸汽转化及中温变换,每个过程都包含有复杂的化学反应,而产物的分离则是一个除去杂质的变压吸附过程,装置的各组成部分的催化剂有所不同,对操作的要求及处理也不同,为达到正常生产控制的目的,必须对每个过程的生产原理及催化剂性能有一定认识。

本装置制氢工艺主要由原料气净化,烃蒸汽转化,CO中温变换及中变气的PSA氢气提纯等几部分组成。

1.2制氢装置主要化学反应机理1.2.1原料气净化部分原料净化过程是在一定的温度、氢气压力和空速条件下,借助加氢催化剂作用,把原料气中硫化物、氯化物脱除,使原料气中硫含量降至0.2PPm,氯含量降至0. 1PPm,以保护好后续转化催化剂的正常运行。

原料气中硫化物对含镍蒸汽转化催化剂以及变换催化剂等一系列催化剂都有毒害作用,因此一定要脱除。

原料烃中的硫化物以多种形态存在,一般分为无机硫化物和有机硫化物两大类。

原料气中的硫化物绝大部分是有机硫化物,按有机硫化物的热稳定程度,大致可分为两类。

一类是硫醇和二硫化物,它们在150~250℃便能分解;另一类为硫醚和环状硫化物(噻吩类),它们在400℃时仍然稳定。

这些有机硫化物不能在氧化锌脱硫剂上直接反应被脱除,为了便于复杂有机硫的转化,必须使用加氢转化催化剂在氢气作用转化生成无机硫化物,再用氧化锌脱硫及吸附脱除。

一般的钴钼型加氢转化催化剂在350℃左右即可将复杂的有机硫转化为H2S,几种典型有机硫的加氢反应如下:硫醇加氢:R-SH+H2=RH+H2S硫醚加氢:R-S-R’+H2=RH+R’H+H2S噻吩加氢:C4H4S+4H2=C4H10+H2S二硫化碳加氢:CS2+H2=CH4+H2S硫氧化碳加氢:COS+H2=CO+H2S此处R-代表烷基,这些反应都是放热反应,平衡常数很大。

因此,只要反应速度足够快,有机硫的转化是很完全的。

除了上述有机硫加氢反应外,对于含有烯烃的制氢原料如焦化干气和催化干气,钴钼催化催还能使烯烃加氢成饱和烃,有机氮化物也可在一定程度上转化成氨和饱和烃了。

烃类蒸汽转化制氢装置的设计和应用总结烃类蒸汽转化制氢装置的设计和应用总结一、引言随着能源需求的增加和环境保护的要求,绿色能源的研究和应用越来越受到关注。

氢能作为一种清洁能源受到广泛的关注,其中烃类蒸汽转化制氢技术是一种较为成熟和广泛应用的制氢方法。

本文将主要探讨烃类蒸汽转化制氢装置的设计和应用,介绍烃类蒸汽转化制氢技术的工作原理、装置设计、影响因素及其应用。

二、烃类蒸汽转化制氢技术的工作原理烃类蒸汽转化制氢技术是通过将烃类气体与水蒸气反应,生成氢气的一种方法。

其反应方程式可以用以下简化的式子表示:CnHm + nH2O → nCO + (n + m/2)H2该过程中,烃类气体与水蒸气在高温下通过反应释放出氢气,并生成一定量的一氧化碳。

由于烃类蒸汽转化制氢技术具有反应速度快、转化率高以及废气排放较少等优点,所以被广泛应用在工业领域和能源生产中。

三、烃类蒸汽转化制氢装置的设计1. 反应器设计反应器是烃类蒸汽转化制氢装置的核心部分,其设计直接影响到装置的性能和效果。

在反应器的设计中,应考虑以下几个方面:- 反应器的材料选择:由于烃类蒸汽转化制氢反应需要在高温下进行,所以反应器材料需要具有耐高温的特性,常见的选择包括不锈钢和镍基合金等耐热材料。

- 反应器的结构设计:反应器的结构应合理设计,以便实现流体的均匀分布和充分接触,提高反应转化率。

- 反应器的传热和传质设计:反应器内部应设置合适的传热和传质设备,以提高反应速率和转化率。

2. 废气处理装置设计烃类蒸汽转化制氢反应中会生成一氧化碳等废气,这些废气如果直接排放到大气中会对环境造成污染,因此需要设置废气处理装置。

常见的废气处理方法包括催化剂和吸附分离技术等。

催化剂可以用于将一氧化碳等有害气体转化为无害物质,吸附分离技术可以通过吸附剂将废气中的有害物质吸附下来,实现废气的净化。

3. 控制系统设计烃类蒸汽转化制氢装置的控制系统设计主要涉及到反应温度、压力和气体流量等参数的控制。

制氢装置烃类物质转化为氢气工艺烃类物质转化为氢气的过程,都是吸热过程。

在工业生产上按供热方式来分,转化过程可分为自然式和外热式两类,如烃类在管式转化炉内的蒸汽催化转化,需外供热量,称外热式转化;重烃或煤的部分氧化,所需热量均来自其自身与氧气的燃烧热,称为自热式转化。

1.烃类蒸汽催化转化的工艺原理烃类蒸汽催化转化工艺,早在本世纪二十年代已开始研究,四十年代,低级气态烃的蒸汽转化管式炉在英国投入工业运行。

六十年代以来,随着脱硫净化技术、高活性和高抗毒性能的优质催化剂、以及转化炉管新材质和加工工艺的开发和发展,生产规模趋向大型化。

1.1转化反应气态烃如天然气、油田伴生气等,其主要成分均为甲烷,另外还含有少量其它低级烃,主要为C2~C5的碳氢化合物(一般不超过总量的10%)。

因此,气态烃的蒸汽转化过程实际就是甲烷的转化反应;一般认为,甲烷水蒸汽转化过程的结果,决定于下列两个反应的平衡,一是甲烷的蒸汽转化反应,二是一氧化碳的变换反应,其反应方程式如下:CH4+H2O=CO+3H2CO+H2O=CO2+H2上述两个反应的总结果可以用下式表示:CH4+2H2O=CO2+4H2天然气油田伴生气中或的少量其他烃类,如丙烷、丁烷等等,它们在高温下与水蒸汽的转化反应得很快、很彻底,反应产物的组成与甲烷转化反应一样,也是由H2、CO、CO2、CH4以及水蒸汽等组成的混合气体,其总反应可用下式表示:CnH2n+2+nH2O=nCO+(2n+1)H2石脑油的蒸汽催化转化过程比气态烃复杂得多,其反应机理和过程众说纷纭,但大多趋向于认为石脑油的蒸汽转化过程实际上分两步完成的;首先是高级烃的催化裂解和热裂解,裂解产物为以甲烷为代表的低级烃,然后是低级烃进行水蒸汽转化反应。

石脑油或干气是多种烃类的混合物,各组成的催化裂解或热裂解过程及其产物不尽相同,并随工艺条件如温度等的变化而变化。

石脑油蒸汽转化最终产物的组成,与天然气转化反应一样,反应的总结果也决定于甲烷蒸汽转化反应和一氧化碳的变换反应的平衡,反应产物也是由H2、CO、CO2、CH4和水蒸汽等组成的混合气体。

制氢装置中温变换流程改造崔欣;席林芳【摘要】中国石油化工股份有限公司洛阳分公司制氢装置采用轻烃水蒸气制氢技术.装置自2009年开工以来,中变气进空气冷却器入口温度及除盐水换热后进除氧器的上水温度均超出设计值,存在PSA联锁停车风险及水气系统管线氧腐蚀等问题.对中温变换流程进行如下改造:在第一分水罐后面增设1台蒸汽发生器,并拆除除盐水预热器限流孔板.装置改造后,解决了中温变换后路热量过多的问题,利用中温变换余热可产出0.5 MPa蒸汽外送管网,产生经济效益约604.8×104 RMB¥/a;空冷风机由停工前的4台全开,改为目前的2开2备,可节约电费约19×104 RMB¥/a;利用自产的0.5 MPa蒸汽代替1.0 MPa蒸汽,满足生产要求,装置能耗可降低4 186.8 MJ/t;除氧器上水温度得到有效控制后,自产除氧水除氧效果改善明显,有利于制氢装置的长周期安全生产.【期刊名称】《炼油技术与工程》【年(卷),期】2014(044)003【总页数】3页(P10-12)【关键词】制氢装置;中温变换;流程改造;经济效益;节能【作者】崔欣;席林芳【作者单位】中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012;中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012【正文语种】中文1 装置概述中国石油化工股份有限公司洛阳分公司制氢装置采用轻烃水蒸气制氢技术,以加氢干气、焦化干气及芳烃干气为原料,其公称能力为40 dam3/h工业氢,年开工8 400 h,生产纯氢30.2 kt/a。

该装置由原料加氢脱硫、水蒸气转化、中温变换(其流程见图1)、PSA氢气提纯及余热回收系统组成。

装置于2009年5月19日一次开车成功,生产出纯度为99.9%的工业氢。

图1 改造前中温变换流程Fig.1 Process of medium temperature shift before reconstruction2 存在问题2.1 中变气进空气冷却器入口温度过高中变气经除盐水换热器换热后至空气冷却器,高负荷时空气冷却器入口温度平均可达173 ℃,高于设计温度152 ℃。

2016·1263工艺与设备Chenmical Intermediate当代化工研究烃类蒸汽转化法制氢工艺发展现状*张晓辉 赵霞 孙嫚(中国石油工程建设有限公司华东设计分公司 山东 266071)摘要:烃类水蒸气转化法(Steam Methane Reforming,SMR)是目前炼厂中最常用的制氢方法,近年来,该工艺在流程优化、节能降耗、提高装置操作灵活性方面不断改进。

介绍了该工艺在国内外的发展现状,详细叙述了国内主要技术供应商的工艺特点及业绩,并提出了我国该工艺的发展方向。

关键词:烃类蒸汽转化法;制氢;工艺中图分类号:T 文献标识码:Adevelopment of hydrogen production by Steam Methane Reforming processZhang Xiaohui, Zhao Xia, Sun Man(CPECC EASTCHINA DESIGN BRANCH,Shandong,266071)Abstract:Steam Methane Reforming(SMR) is the most commonly used methods for hydrogen production in the refinery. Recent years, the process is continuous improved in process optimization, energy saving and improving the flexibility of operation device. Development status of the process at home and abroad is introduced. The process characteristics and performance of the main technology suppliers are described in details. The development direction of the technology in our country is also suggested.Key words:Steam Methane Reforming (SMR);hydrogen generation;process1.前言近年来世界炼油行业愈来愈向原油重质化和劣质化方向发展。