刀具表面微织构设计和切削仿真分析

- 格式:pdf

- 大小:1.18 MB

- 文档页数:5

表面微织构硬质合金刀具干切削性能研究由于切削液的使用对环境和操作工人产生危害,使得干切削的应用越来越广泛,但干切削导致剧烈地摩擦和粘附,使刀具寿命降低,并影响加工质量。

具有一定表面微观结构的非光滑摩擦表面(表面织构)往往具有更小的摩擦力,将表面织构应用于刀具切削过程中,可以实现刀具的减摩抗磨,但其对干切削过程的影响机理仍不清楚。

为了提高刀具切削性能,本文从探究表面微织构影响干切削过程的机理出发,综合运用力学、材料学、现代切削理论,结合有限元分析和切削实验,对表面微织构刀具的设计、制备和切削性能等方面开展研究工作。

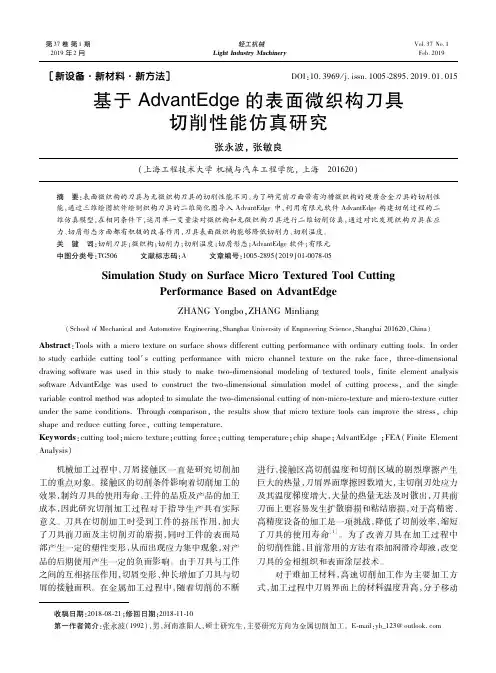

论文主要研究内容如下:(1)对无织构和微织构刀具非自由斜角切削45钢的过程进行有限元分析,对比分析了MT-0、MT-45、MT-90和MT-135刀具的切削力、切削温度和刀具应力,结果表明微织构的存在改变了刀具的切削温度和应力分布;研究了不同宽度、深度和间距的微织构对刀具的切削温度和应力的影响,分析了切削速度、进给量和背吃刀量对微织构刀具切削温度和应力的影响;研究了微织构引起的“二次切削”现象,结果表明较小的微织构宽深比可避免此现象的产生。

(2)采用激光加工技术制备出MT-0、MT-45、MT-90和MT-135刀具,将其后处理并对其形貌进行检测。

开展了微织构刀具的干切削实验,分析了微织构形态对刀具三向切削力、前刀面平均摩擦系数、前刀面形貌的影响,研究了无织构刀具和MT-135刀具的切削力和前刀面平均摩擦系数随微织构深度和间距、切削速度、进给量和背吃刀量的变化。

(3)研究了微织构形态对切屑形貌的影响,对其形成过程及卷曲方式进行分析,探讨了微织构刀具的切屑形成机理,揭示了表面微织构影响干切削过程的机理。

在切削过程中,微织构减小了刀-屑实际接触长度,有利于降低切削力和切削温度;微织构可以存储刀-屑摩擦界面的碎屑,减小犁沟效应,从而减小摩擦和刀具磨损。

切削仿真研究报告总结

本次切削仿真研究报告总结了我们的研究结果和结论。

研究旨在使用切削仿真技术来评估刀具的性能和切削过程的效果,以指导实际加工过程的优化。

首先,我们使用了一种广泛应用的切削仿真软件来模拟不同切削参数下的加工过程。

我们采用了工业常见的均匀负荷法来计算切削力,并使用有限元分析方法来计算切削过程中的应力和变形。

通过调整切削速度、进给速度和切削深度,我们考察了不同参数对切削力、切削温度和切削表面质量的影响。

通过仿真实验,我们得出了以下几点结论。

首先,切削速度对切削力和切削温度有显著影响。

随着切削速度的增加,切削力和切削温度逐渐下降。

这是由于高切削速度下刀具与工件之间的滑动减少,产生的摩擦热也随之降低。

其次,进给速度对切削力和切削温度也有显著影响。

随着进给速度的增加,切削力和切削温度呈现出上升的趋势。

较高的进给速度导致切削力的增加,同时也增加了切削区域的摩擦热。

最后,切削深度对切削力和切削温度的影响相对较小。

我们观察到,切削深度的增加并没有明显改变切削力和切削温度的趋势。

这表明,在适当的范围内增加切削深度对切削过程的效果影响较小。

综上所述,本次切削仿真研究通过使用切削仿真技术,深入分析了切削参数对切削过程的影响。

我们发现切削速度和进给速

度对切削力和切削温度具有显著影响,而切削深度的影响相对较小。

这些结论为优化切削参数提供了指导,能够帮助提高切削效率和加工质量。

在实际应用中,我们可以根据具体工件材料和切削条件,通过合理调整切削参数来优化加工过程,并达到更好的加工效果。

刀具刃口微观结构分析与表面形貌研究刀具是现代工业生产中不可或缺的工具之一,而刃口的微观结构与表面形貌对刀具的性能和寿命有着重要的影响。

在研究刀具刃口微观结构和表面形貌的过程中,明确了理解和改善刃口性能的关键因素。

本文将对刀具刃口的微观结构和表面形貌进行深入探讨,并说明其对刀具性能的影响。

首先要明确刃口的微观结构是如何影响刀具性能的。

刀具的切削性能和耐磨性能取决于刃口的硬度、韧性、微观缺陷等因素。

刃口的硬度直接影响其抗磨性能和抗切削变形能力,而刃口的韧性则决定了刀具在加工过程中的抗断裂能力。

微观缺陷,如裂纹、夹杂物和包含体等,会降低刃口的强度和寿命。

因此,通过对刃口微观结构的分析,可以有效评估刀具的性能,并为后续的改进和设计提供依据。

其次,刀具刃口的表面形貌在加工过程中起着重要的作用。

刃口的表面形貌可以分为粗糙度、波纹度和几何形貌等方面。

粗糙度是表面微小起伏的度量,对切削力、表面质量和刀具寿命等方面有着显著影响。

波纹度是描述表面周期性起伏的参数,其大小会影响刀具与工件的接触情况及加工效果。

刃口的几何形貌则直接决定了刃口的切削效果和加工精度。

因此,通过分析和研究刀具刃口的表面形貌,可以优化刀具的设计和加工工艺,提高加工效率和产品质量。

在刃口微观结构和表面形貌研究中,常用的分析方法包括光学显微镜观察、扫描电子显微镜(SEM)观察、原子力显微镜(AFM)观察等。

光学显微镜可以直观地观察和测量刃口表面的粗糙度、波纹度等参数。

SEM可以提供更高分辨率的表面形貌信息,并且能够观察微观缺陷和表面变形等。

AFM则可以精确测量刃口表面的纳米尺度的粗糙度和波纹度。

通过这些分析方法,可以全面了解刀具刃口的微观结构和表面形貌。

此外,改善刃口微观结构和表面形貌的方法也值得研究和探索。

通过选择合适的材料和制备工艺,可以改善刃口的硬度、韧性和抗磨性能。

采用先进的加工技术,如超声波磨削、电火花加工等,可以改善刀具的表面质量和几何形貌。

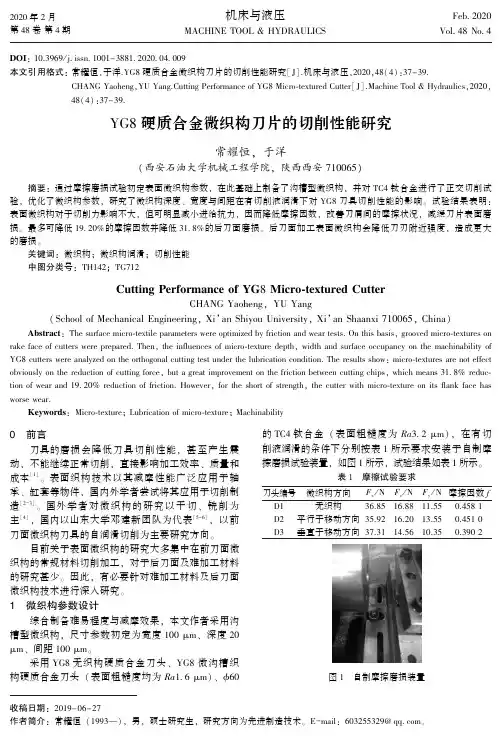

面向绿色切削的等离子体织构化刀具设计制备及其切削性能研究本文基于刀具表面微织构在传统加工过程中存在的微织构尺寸无法精确调控、加工烧蚀、加工精度低、加工效率低等问题,将等离子体刻蚀技术应用到刀具表面微织构的制备领域,提出了一种新型的刀具表面微织构加工思路和方法。

通过微织构刀具的设计理论及等离子体刻蚀加工微织构的工艺技术研究,研制开发出面向绿色切削的等离子体织构化刀具制备方法,并通过干切削45号钢试验,系统地研究了等离子体织构化刀具的切削特性。

根据微织构刀具的切削性能要求,结合正交试验设计方法与有限元切削仿真技术,研究织构上宽度、织构间距、织构深度、织构刃边距以及织构刃边角这五个织构参数对微织构刀具切削性能的影响。

综合考虑切削仿真正交试验得出的因素效果趋势图,分析得出理论最佳织构参数,并发现五个织构参数中织构刃边角为影响微织构刀具切削性能的主要因素。

在此基础上,对主要因素织构内刃边角进行二次优化,得出实际最佳织构参数为:织构上宽度50μm、织构间距90μm、织构深度8μm、织构刃边距90μm 以及织构刃边角80°。

通过对等离子体织构化刀具的制备工艺方案进行设计研究,分析制备过程中刀具前处理工艺、光刻工艺、薄膜工艺、刻蚀工艺的工艺参数对微织构成形产生的影响,并对等离子体刻蚀加工微织构的刻蚀工艺参数进行优化,得出最佳刻蚀加工工艺参数:SF6/O2/Ar气体流量比20/60/10sccm、上电极功率800W、下电极功率250W、气体压强3Pa、基片温度60℃,最终成功制备出了等离子体织构化刀具。

将传统无织构刀具Tool NT与设计制备出的等离子体织构化刀具Tool TT-P与Tool TT-Ⅰ进行干切削45号钢对比试验。

试验结果表明:等离子体织构化刀具不仅能降低切削过程中的切削力及切削温度,还能有效地减少三向切削力的振动幅度,使干切削过程变得更加稳定;三种刀具中,Tool TT-Ⅰ展现出最优良的切削性能,且在高速切削环境下降低切削力的效果更加突出;然而,在低速环境下,两种等离子体织构化刀具的微织构结构都遭到破坏,失去了微织构的减摩效果。

多尺度表面织构陶瓷刀具的制备及其切削性能研究本文提出了多尺度表面织构陶瓷刀具的设计概念和设计思路,通过对陶瓷刀具材料表面微织构和纳织构的制备工艺研究,结合固体润滑技术,成功制备出多尺度表面织构陶瓷刀具,系统研究了多尺度表面织构陶瓷刀具的摩擦磨损特性及切削性能,分析并揭示了该刀具的减摩作用机理。

分析了采用纳秒激光和飞秒激光在陶瓷刀具材料表面诱导微织构和纳织构的形成机制;同时建立了织构表面与光滑平面接触的静态模型,从理论上分析了表面织构在摩擦接触过程中的减摩机理和表面织构刀具对切削力和切削温度的影响。

分析表明,表面织构能够有效地减小实际接触面积,从而减小接触界面的摩擦,降低表面的摩擦接触温度。

表面织构刀具能够有效地降低切削过程中的切削力和切削温度。

提出了多尺度表面织构陶瓷刀具的设计概念和设计思路,研究了多尺度表面织构陶瓷刀具的制备方法和制备工艺。

通过开展纳秒激光和飞秒激光在陶瓷刀具材料表面加工微织构与纳织构的工艺试验,优化得到最佳的微织构和纳织构激光加工工艺参数。

采用纳秒激光制备微织构的最佳工艺参数为:泵浦电压为19.5 V,扫描速度为5 mm/s,重复频率为6 kHz,扫描1遍;对应的微织构宽度约为50μm,深度约为43μm。

采用飞秒激光制备纳织构的最佳的工艺参数为:能量为1.75μJ,扫描速度为500μm/s,扫描1遍;对应的纳织构周期约为750 nnm,深度约为150 nm。

采用最佳激光加工参数同时结合固体润滑技术制备出了多尺度表面织构陶瓷刀具。

通过摩擦磨损试验对微织构陶瓷刀具材料表面摩擦磨损特性进行了研究。

结果表明,干摩擦条件下,微织构试样(AT)增大了摩擦系数和摩擦温度,但减小了表面的磨粒磨损和粘结。

微织构与固体润滑技术协同作用(AT-W)能够有效地减小摩擦系数、摩擦温度和表面的磨损与粘结;与未织构表面试样(AS)相比,其摩擦系数降低了70-80%,摩擦温度降低了40-50%。

这主要是由于摩擦作用引起了微织构内部固体润滑剂转移到摩擦接触界面形成润滑膜,从而有效地减小了摩擦,降低了摩擦温度;同时,微织构能够有效地收集磨屑,减少表面的磨粒磨损和粘结。

微结构磨削加工分析与数值模拟微结构磨削加工是一种通过磨削工艺对材料进行精细加工的方法。

在这种加工过程中,通过微观结构的控制和调节,可以实现对材料表面的高精度处理。

微结构磨削加工已经成为现代制造工业中不可或缺的一部分,它在航空航天、汽车、光学、电子等领域都具有重要的应用价值。

在微结构磨削加工过程中,切削刀具不断对工件表面进行切削,以达到所需的表面精度和光洁度。

而在微结构磨削加工中,所面临的难题主要包括如何控制切削过程中的温度、应力和变形,以及如何在微观尺度上实现对材料的精细加工。

磨削加工的质量和效率很大程度上依赖于对微观结构和动力学行为的深入研究。

为了更好地理解微结构磨削加工的机理和优化加工过程,科学家们开展了大量的研究工作。

在这篇文章中,我们将重点介绍微结构磨削加工的分析与数值模拟研究。

通过对微结构磨削加工过程中的动力学行为和材料本构关系进行分析和数值模拟,可以更好地指导实际加工过程,并且为新材料的磨削加工提供理论参考。

一、微结构磨削加工的动力学分析微结构磨削加工的动力学行为是影响加工质量和效率的重要因素。

在微结构磨削加工过程中,切削力、温度、应力和变形等动力学参数的变化会直接影响加工表面的质量和精度。

对微结构磨削加工的动力学行为进行深入分析是十分必要的。

1. 切削力分析切削力是评价磨削加工过程中能量消耗和切削效率的重要指标。

在微结构磨削加工过程中,切削力的大小和方向受到多种因素的影响,如切削速度、进给量、切削深度、刀具形状等。

通过对加工参数和切削过程进行分析,可以预测和优化切削力的大小和分布,从而指导实际加工过程的优化。

2. 温度场分析在微结构磨削加工过程中,由于切削过程中的摩擦和热源作用,工件和刀具的温度会不断上升。

高温会导致材料的变形和应力集中,从而影响加工表面的质量和精度。

通过分析和模拟温度场的分布和变化规律,可以有效地控制和减小加工过程中的温度变化,提高加工表面的质量和精度。

3. 应力和变形分析在微结构磨削加工过程中,材料受到的应力和变形会直接影响加工表面的形貌和精度。

切削钛合金用YG8球头铣刀微织构设计准则及实验研究

钛合金因其优异力学性能、抗腐蚀性能和抗高温氧化等特性被广泛应用于航天、医疗、汽车等领域,但钛合金是典型的难加工材料,钛合金的切削加工比传统材料困难得多。

而在刀具表面置入微织构可以减少刀-屑接触面积,降低摩擦力,起到抗磨减摩的作用。

本文以改善刀具切削性能为目标,研究硬质合金球头铣刀的微织构参数对切削温度、切削力、刀具磨损和工件表面粗糙度的影响规律,并通过回归分析建立数学模型,以硬质合金微织构球头铣刀切削性能为评价标准,应用遗传算法对微织构参数进行多目标优化,建立微织构设计准则数学模型。

首先从理论上分析了微织构抗磨减摩机理,从切削运动角度阐述了微织构有效作用面积,设计了微织构刀具的制备工艺。

为了研究切削参数对硬质合金微织构球头铣刀切削性能的影响,进行了不同切削参数下的切削钛合金仿真试验。

分析了切削参数对切削温度和切削力的影响,并对硬质合金微织构球头铣刀进行了切削钛合金的实验验证。

并且综合考虑切削力、切削温度以及加工速率优选出一组最佳切削参数,为下一步研究奠定基础。

然后,通过不同微织构参数下硬质合金微织构球头铣刀切削钛合金仿真及试验研究,获得了切削温度、切削力、刀具磨损和加工表面粗糙度的测量数据。

分别研究了微织构参数对切削温度、切削力、刀具磨损和已加工表面粗糙度的影响规律,为制定硬质合金球头铣刀微织构设计准则提供基础研究。

最后,设计微织构设计准则量化模型,以微织构参数的直径、坑深、间距和距刃距离为变量分别建立切削温度、切削力、刀具磨损及工件表面粗糙度多元回归数学模型,并

建立相应的量化评价标准,以硬质合金微织构球头铣刀切削性能为评价标准,应用遗传算法对微织构参数进行多目标优化,提出微织构设计准则。

陶瓷刀具表面微织构激光刻蚀正交工艺实验研究

本文介绍了一项关于陶瓷刀具表面微织构激光刻蚀正交工艺实验研究的研究成果。

该研究是为了改进现有陶瓷刀具的性能,提高其切削效率和使用寿命。

本文采用了激光刻蚀技术对陶瓷刀具表面进行处理。

通过对刻蚀参数进行优化,得到了一定的微织构,并在不损害刀具表面质量的情况下提高了其表面硬度和耐

磨性。

同时,采用正交试验方法对影响微织构的因素进行了研究,找出了最优的工艺参数组合。

实验结果表明,通过激光刻蚀技术处理后的陶瓷刀具表面具有更好的切削效率和耐磨性,同时也保持了原有的高硬度特性。

这种处理方法可望应用于工业生产中,提高陶瓷刀具的使用寿命和性能。

总之,本文所述的陶瓷刀具表面微织构激光刻蚀正交工艺实验研究为现有陶瓷刀具的性能改进提供了一种可行的方法,具有实际应用价值。

微织构刀具的设计与切削性能试验研究微细切削技术作为一种低成本快速的机械微小零件加工方式,已被广泛应用在航空、通讯及光学等多个领域。

而微细切削刀具作为微细切削加工的重要执行元件,刀具的快速磨损依然是制约刀具寿命和切削高速高效加工的关键问题。

近年来,摩擦学和仿生学的相关研究和实践表明,摩擦副表面不是越光滑越耐磨,反之,具有一定非光滑形态的表面往往具有更好的耐磨性能,这给刀-屑接触区摩擦状况带来了新的研究方向。

为此,本文针对铝合金切削时的粘结磨损问题,将仿生微织构应用于硬质合金刀具的材料表面,对表面微织构刀具在铝合金切削加工中的应用进行了探索性研究。

本文采用微磨削加工技术将微织构应用于硬质合金刀具的表面,通过有限元分析和切削试验来研究微织构对硬质合金刀具的减摩抗粘作用。

本文主要研究内容如下:1.分别选取了四种典型的非光滑仿生微织构,即凹坑形、凸包形、沟槽形和棱纹形这四种典型结构,并对它们分别建立了数学模型。

针对非光滑仿生微织构形式的不同,对其减摩机理进行了分析。

此外,还介绍了本研究采用的微织构数学模型及刀具表面的微织构加工方法,选取合理的加工参数,采用微磨削技术在硬质合金车刀前刀面上制备出不同方向和尺寸的微沟槽,并对其表面形貌进行了测量。

2.利用有限元软件Deform对无织构刀具和微织构刀具正交切削铝合金的过程进行了有限元仿真,揭示了无织构刀具和不同类型微织构刀具切削铝合金时微织构的间距、切削速度及切削深度等参数对切削力和切削温度等的影响。

3.利用微磨削加工技术制作出了不同类型的微织构刀具,并进行了铝合金的正交切削试验,对无织构刀具与微织构刀具在有/无润滑剂条件下切削力以及刀具的粘结面积进行了对比分析,研究不同类型微织构对刀具切削性能的影响,并与切削仿真过程进行对比,分析表面微织构刀具的减摩抗粘性。

4.针对难加工材料超高强度钢,采用不同类型微织构刀具进行切削仿真,分析了切削过程中正压力、摩擦力以及刀具切削温度的分布情况。

织构化刀具切削性能测试及切削温度仿真分析苏永生;李亮;王刚;王建彬【期刊名称】《润滑与密封》【年(卷),期】2018(043)003【摘要】研究织构化硬质合金刀具对切削Ti6Al4V钛合金性能的影响.在干切削和低温微量润滑(CMQL)条件下,通过开展无织构和织构化刀具切削试验,分析不同刀具在不同润滑条件下切削力和摩擦因数变化规律.结果表明:微沟槽刀具在CMQL条件下的切削性能最好,在干切削条件下的切削性能最差,表明微沟槽在CMQL条件下能有效改善刀具的摩擦学性能,而在干切削条件下反而增大了刀具的摩擦磨损.通过仿真分析织构化刀具高速干切削条件下的切削温度,结果表明:织构化刀具干切削条件下的切削温度高于无织构刀具,这是因为表面织构增大了刀具表面的粗糙度,加剧了刀-屑界面摩擦.【总页数】6页(P92-97)【作者】苏永生;李亮;王刚;王建彬【作者单位】安徽工程大学机械与汽车工程学院安徽芜湖241000;南京航空航天大学机电学院江苏南京210016;安徽工程大学机械与汽车工程学院安徽芜湖241000;安徽工程大学机械与汽车工程学院安徽芜湖241000【正文语种】中文【中图分类】TG506【相关文献】1.后刀面织构化硬质合金刀具干切削氧化铝陶瓷生坯磨损机理研究 [J], 刘亚运;刘莉莉;邓建新;王伟;孟荣;段冉;李学木2.基于DEFORM-3D的微织构刀具切削性能仿真分析 [J], 徐明刚;张振;马小林;黄文勇3.微织构刀具DEFORM-3D切削性能仿真分析及实验研究 [J], 徐明刚;黄文勇;张振;李旻宣;刘贵珍;赵洁明;葛星4.刀具微织构形貌对骨切削温度的预报模型研究 [J], 崔洪胤;胡亚辉;王超5.织构参数对刀具主切削力及切削温度的影响 [J], 李坤;杜家熙;刘莉莉;申福猴;马利杰;逄明华因版权原因,仅展示原文概要,查看原文内容请购买。

微织构车削刀具的优化设计及切削性能研究干切削加工技术符合绿色制造理念,顺应现代制造业可持续发展的趋势。

干切削中少了切削液的使用,这对刀具提出了更高的要求。

近年来,在切削刀具表面引入微织构是一种常见而有效的方法。

合理的表面织构形态具有良好的减磨润滑作用,能有效改善刀具的切削性能并提高刀具的使用寿命。

本文利用有限元分析法(FEM)研究了微织构形态对刀具表面应力分布及刀具切削性能影响规律,优化了刀具的微织构结构参数,并通过试验验证了微织构刀具的优良切削性能。

主要研究内容如下:(1)设计了四种不同形态的微织构并建立了刀具模型,使用ANSYS有限元软件对刀具施加载荷后得到Von Mises应力分布,通过比较应力大小和刀刃上的应力集中状态选出最佳织构形态,为平行于主切削刃方向的条纹状织构MT-1。

继续对该形态的织构进行优化,依次探索了织构边缘距离切削刃的距离、织构中心间距、织构宽度、织构深度以及织构截面形状对刀具前刀面应力分布状况的影响。

最终得到基于改善刀具前刀面应力分布状况的优化微织构刀具结构:织构形状为MT-1,边缘距离L=100μm、微织构中心间距A=100μm、微织构宽度B=50μm、微织构深度d=25μm,微织构截面形状为V形。

(2)在基于改善应力分布而优化的微织构形态及尺寸基础上,对微织构参数进行细化,并设计了织构宽度、织构深度、边缘距离的三因素三水平正交实验。

利用ABAQUS有限元法对拥有不同织构尺寸的九组刀具分别进行二维切削仿真,探索了三种因素对刀具切削力和切削温度的影响规律,并得到了优化后的织构尺寸:织构宽度B=25μm、织构深度d=10μm、边缘距离L=50μm。

基于该尺寸进行织构面积比(织构宽度不变)的优化,对织构面积比率分别为25%、33.3%、50%、62.5%进行了仿真研究,发现织构面积比为33.3%~50%的刀具性能较好。

进一步进行了织构截面形状的对比研究,发现不同面积比下,V形截面织构均比矩形截面织构更有优势。

基于ABAQUS的YW1织构刀具切削仿真与试验研究

刘朝伟;杨发展;姜芙林;黄珂;杨宇;隋潇斌;赵烁

【期刊名称】《工具技术》

【年(卷),期】2024(58)4

【摘要】在硬质合金刀具表面植入微织构有利于提高刀具的切削性能。

为深入探究织构化刀具对TC4钛合金加工性能的影响,设计一定几何参数的织构化刀具,通过调整刀具织构参数和加工参数对TC4钛合金进行切削仿真与试验分析,从切削力、切削温度、刀具磨损、切屑形貌、加工工件表面质量等方面评价刀具的切削性能。

结果表明:带有微织构的硬质合金刀具对改善工件应力分布状态有积极作用,能降低切削力,缓解刀具瞬间的高温聚集,减小磨损面积,改善切屑的形貌,形成良好的工件表面质量;在不同形态织构刀具中,横向沟槽织构刀具(T3)改善切削力和降温效果最优,圆形织构刀具(T4)温度梯度分布最优;微织构的存在一定程度上提高了刀具的抗黏附性能,其中,横向沟槽织构刀具(T3)前刀面处磨损面积最小,减摩抗黏性能最好,能形成较好的工件表面质量。

【总页数】7页(P70-76)

【作者】刘朝伟;杨发展;姜芙林;黄珂;杨宇;隋潇斌;赵烁

【作者单位】青岛理工大学机械与汽车工程学院;青岛理工大学工业流体节能与污染控制教育部重点实验室

【正文语种】中文

【中图分类】TG703;TH161

【相关文献】

1.基于AdvantEdge的表面微织构刀具切削性能仿真研究

2.基于ABAQUS的表面微织构刀具切削钛合金仿真研究

3.基于ABAQUS的微织构刀具切削机理研究

4.面向绿色切削的表面微织构刀具设计及其切削性能的有限元仿真研究

5.基于模糊综合评价法的变间距混合织构刀具切削试验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

基于abaqus软件的刀具织构仿真建模方法在基于ABAQUS软件的刀具织构仿真建模方法中,研究人员通过使用ABAQUS软件来模拟刀具表面的微观纹理和织构,以便更好地了解刀具的性能和行为。

首先,为了进行仿真建模,需要采集真实刀具表面的微观纹理数据。

可以使用一些常见的表面扫描技术,如光学扫描或激光扫描,来获取刀具表面的详细几何信息。

接下来,利用ABAQUS软件中的建模工具,在建模界面中创建一个刀具的几何模型。

根据采集到的微观纹理数据,可以使用ABAQUS中的几何建模工具来重建刀具的表面细节。

这可以包括微小的凹凸、纹理和织构。

完成几何建模后,需要对刀具材料进行建模。

根据刀具的实际材料属性,可以在ABAQUS中设置相应的材料模型。

这包括材料的弹性模量、屈服强度和硬度等。

接下来,根据刀具的使用情况和工况条件,可以在ABAQUS中建立相应的边界条件和加载条件。

使用ABAQUS中的工况定义工具,可以设置刀具受到的载荷、力矩、振动等。

完成模型的设定后,可以利用ABAQUS中的计算工具对刀具的织构进行仿真分析。

通过应用适当的数值方法和算法,ABAQUS可以计算刀具的应力分布、变形、疲劳寿命等。

最后,根据仿真结果可以对刀具的织构进行评估和优化。

根据ABAQUS计算得到的应力和变形数据,可以分析刀具表面细节的变化对刀具性能的影响。

总的来说,基于ABAQUS软件的刀具织构仿真建模方法可以帮助研究人员更好地理解刀具的行为和性能,并优化刀具的设计和制造过程。

这种方法可以提高刀具的耐磨性、抗疲劳能力和加工效率,为实际生产提供更可靠的工具。

中文题目:基于ABAQUS的7055铝合金切削加工的刀具表面微织构设计及优化英文题目:[Times New Roman 小三号,居中]单词首字母大写,介词专有名词除外学院:机电工程学院专业班级:2014级机械设计制造及其自动化1班学生姓名:学号:指导教师:职称:毕业设计(论文)原创性声明本人郑重声明:所呈交的毕业设计(论文)是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本毕业设计(论文)不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

本人签名:日期:毕业设计(论文)使用授权声明本人完全了解青岛黄海学院有关保留、使用毕业设计(论文)的规定,允许被查阅和借阅;学校可以公布全部或部分内容,可以采用影印、缩印或其他复制手段保存该毕业设计(论文)。

保密的毕业设计(论文)在解密后遵守此规定。

本人签名:导师签名:日期:摘要高强度、低密度、优良的耐腐蚀性等主要性能使合金在很多领域受到青睐,广泛应用于航空、医疗化学等领域。

但由于7055铝合金的难加工性,使切削刀具在加工过程中磨损严重,耐用度低,限制切削加工效率的提高。

而摩擦学相关的研究发现,具有一定纹理的非光滑表面反而具有更好的减磨作用,合理的微织构形式和参数可以起到良好的减磨作用。

本文在销试样的表面加工沟槽型微织构,进行销盘摩擦磨损试验,研究微织构对7055铝合金摩擦性能的影响。

利用有限元法对7055铝合金切削过程进行仿真建模,研究微织构刀具在7055铝合金切削过程中主切削力的变化规律。

本文主要从以下几个方面进行研究:首先,利用激光打标机在销试样表面加工出微织构,通过无微织构与有微织构的销试样与7055铝合金组成的摩擦副进行摩擦磨损试验,发现微织构有良好的减磨效果。

选择不同尺寸参数微织构的销试样与7055铝合金进行摩擦磨损试验,研究不同微织构参数对减磨效果的影响。