一种小吨位随车起重机回转机构设计及有限元分析

- 格式:pdf

- 大小:491.96 KB

- 文档页数:3

基于有限元分析的小型石油钻机拖挂机构优化设计YANG Zhi-tang【摘要】以小型石油钻机拖挂机构的车架作为研究对象,利用ANSYS软件进行车架的有限元建模,分析了车架的静力学特性及振动特性,得出车架的应力集中点以及车架的各阶振型和固有频率.利用有限元分析的结果,在满足车架最大应力的基础上,分别进行了基于应力上限的结构尺寸优化,以及基于最小变形的位置尺寸优化.优化结果表明,通过结构尺寸优化,可以得到最车架的最小质量,实现机构的轻量化.同时,通过位置尺寸优化,实现共振不可避免条件下的变形最小目标.【期刊名称】《装备制造技术》【年(卷),期】2018(000)010【总页数】5页(P43-47)【关键词】拖挂机构;车架;有限元分析;结构优化【作者】YANG Zhi-tang【作者单位】【正文语种】中文【中图分类】TE922大型石油钻机钻井深度大、采油量多,广泛应用于世界各大深层油田,对于地形平缓,油井孔较少且孔距较短的油田,该种钻机的适用能力较强。

但对于处在丘陵、山地、河川等地形的浅层油田,打孔井打在凹凸不平的地面上,且各孔间距较长,无论对钻机的运送还是装卸都带来了极大的困难[1],并且大型钻机的装载过程尤为复杂,需要消耗大量的时间,因此,有必要开发出适用于复杂地形的小型可移动钻机。

小型可移动钻机将钻井设备集成在拖车带动的拖挂上面,拖挂机构在整个钻机机构中起到装载、运输、卸载作用,拖挂机构的车架是拖挂机构的主要组成部件,对车架的可靠性分析不仅关系到拖车的运输,而且还关系到钻机在打井过程中的作业安全性。

所以对拖挂机构车架的进行深入的结构分析和优化,在拖挂机构的设计中显得十分重要。

陈正[2]利用Solidworks软件建立了车架的三维实体模型,基于Ansys workbench软件进行了有限元分析,分析校核了车架在作业过程中的刚度和强度。

胡群[3]运用有限元方法对重型载货汽车带拖挂进行了静态分析,解决该拖挂行驶时车架角撑局部受力开裂问题。

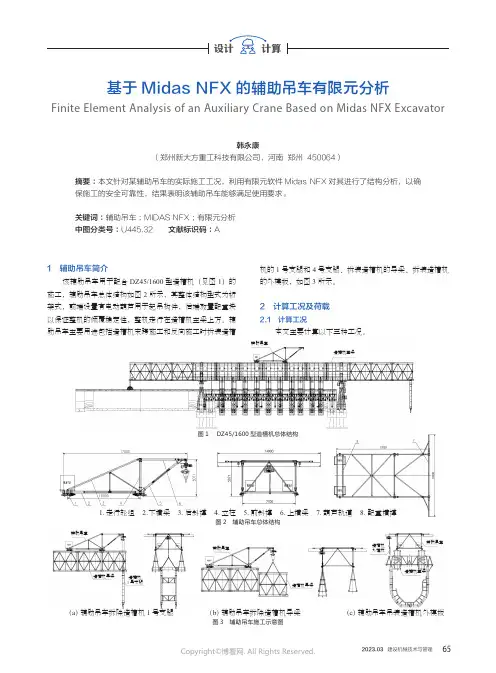

2023.03 建设机械技术与管理651 辅助吊车简介该辅助吊车用于配合DZ45/1600型造槽机(见图1)的施工,辅助吊车总体结构如图2所示,其整体结构型式为桁架式,前端设置有电动葫芦用于起吊构件,后端放置配重块以保证整机的倾覆稳定性,整机走行在造槽机主梁上方。

辅助吊车主要用途包括造槽机末跨施工和反向施工时拆装造槽机的1号支腿和4号支腿、拆装造槽机的导梁、拆装造槽机的外模板,如图3所示。

2 计算工况及荷载2.1 计算工况本文主要计算以下三种工况。

基于Midas NFX 的辅助吊车有限元分析Finite Element Analysis of an Auxiliary Crane Based on Midas NFX Excavator韩永康(郑州新大方重工科技有限公司,河南 郑州 450064)摘要:本文针对某辅助吊车的实际施工工况,利用有限元软件Midas NFX 对其进行了结构分析,以确保施工的安全可靠性,结果表明该辅助吊车能够满足使用要求。

关键词:辅助吊车;MIDAS NFX ;有限元分析中图分类号:U445.32 文献标识码:A图1 DZ45/1600型造槽机总体结构1.走行轮组2.下横梁3.后斜撑4.立柱5.前斜撑6.上横梁7.葫芦轨道8.配重横撑图2 辅助吊车总体结构(a )辅助吊车拆除造槽机1号支腿 (b )辅助吊车拆除造槽机导梁 (c )辅助吊车吊装造槽机外模板图3 辅助吊车施工示意图辅助吊车造槽机外模板造槽机主梁造槽机导梁辅助吊车造槽机导梁辅助吊车造槽机1号支腿辅助吊车造槽机主梁Copyright ©博看网. All Rights Reserved.66 建设机械技术与管理 2023.03 工况一:辅助吊车拆除造槽机1号腿;工况二:辅助吊车拆除造槽机导梁;工况三:辅助吊车吊装造槽机外模板。

2.2 计算荷载辅助吊车主结构的材质为Q235B ,屈服强度为235MPa ,许用应力为175.4MPa ,强度安全系数取1.34[1]。

【114】 第33卷 第5期 2011-5(下)收稿日期:2010-12-12作者简介:李立顺(1971-),男,副教授,主要从事特种车辆设计与实验方面的研究。

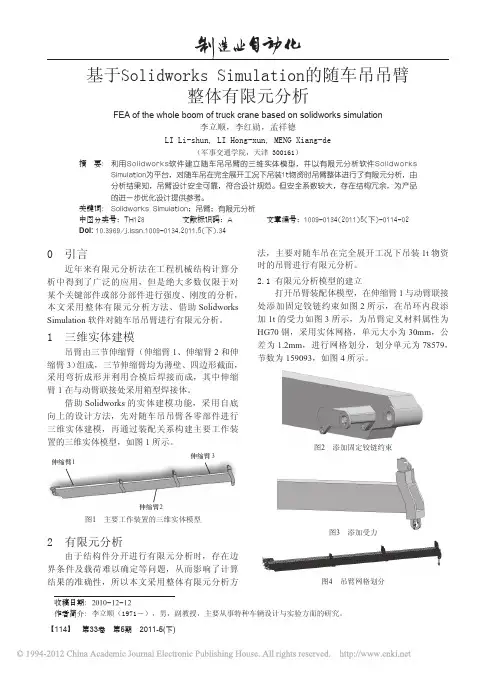

0 引言近年来有限元分析法在工程机械结构计算分析中得到了广泛的应用,但是绝大多数仅限于对某个关键部件或部分部件进行强度、刚度的分析,本文采用整体有限元分析方法、借助Solidworks Simulation 软件对随车吊吊臂进行有限元分析。

1 三维实体建模吊臂由三节伸缩臂(伸缩臂1、伸缩臂2和伸缩臂3)组成,三节伸缩臂均为薄壁、四边形截面,采用弯折成形并利用合模后焊接而成,其中伸缩臂1在与动臂联接处采用箱型焊接体。

借助Solidworks 的实体建模功能,采用自底向上的设计方法,先对随车吊吊臂各零部件进行三维实体建模,再通过装配关系构建主要工作装置的三维实体模型,如图1所示。

法,主要对随车吊在完全展开工况下吊装1t 物资时的吊臂进行有限元分析。

2.1 有限元分析模型的建立打开吊臂装配体模型,在伸缩臂1与动臂联接处添加固定铰链约束如图2所示,在吊环内段添加1t 的受力如图3所示,为吊臂定义材料属性为HG70钢,采用实体网格,单元大小为30mm ,公差为1.2mm ,进行网格划分,划分单元为78579,节数为159093,如图4所示。

基于Solidworks Simulation的随车吊吊臂整体有限元分析FEA of the whole boom of truck crane based on solidworks simulation李立顺,李红勋,孟祥德LI Li-shun, LI Hong-xun, MENG Xiang-de(军事交通学院,天津 300161)摘 要: 利用Solidworks软件建立随车吊吊臂的三维实体模型,并以有限元分析软件SolidworksSimulation为平台,对随车吊在完全展开工况下吊装1t物资时吊臂整体进行了有限元分析,由分析结果知,吊臂设计安全可靠,符合设计规范。

汽车起重机转台的有限元分析及优化摘要:汽车起重机的转台是用来安装吊臂、起升机构、变幅机构、回转机构、上车发动机、司机室、液压阀组及管路等的机架。

转台通过回转支承安装在起重机的车架上,为了保证起重机的正常工作,转台应具有足够的刚度和强度。

对于汽车起重机,为了有较好的通过性和较低的成本,应尽量减小转台的外形尺寸及重量。

随着计算机辅助工程(CAE)技术在工业应用领域中的广度和深度的不断发展,它在提高产品设计质量、缩短设计周期、节约成本方面发挥了越来越重要的作用。

目前CAE分析的对象已由单一的零部件分析拓展到系统级的装配体,如挖掘机、汽车起重机等整机的仿真,而且,CAE分析不再仅仅是专职分析人员的工作,设计人员参与CAE分析已经成为必然。

关键词:汽车起重机;转台;有限元分析1.引言1.汽车起重机转台作为起重机三大结构件之一,负责起重机上车和底盘之间力的传递。

在现今高强板大量使用的情况下,如何简化结构、减少重量是起重机设计的难题之一。

经典ANSYS有限元分析界面是用板壳单元在ANSYS里面建模并进行计算,但是存在建模过于复杂,难以修改,模型无法导出的问题,属于验证性计算,而使用ANSYS Workbench Enviroment(AWE)则可以用PRO/E 软件建立模型,再导入AWE进行计算,且在PRO/E中修改模型后再次导入可以保留之前设置的边界条件,设计效率成倍提高。

ANSYS Workbench Enviroment(AWE)作为新一代多物理场协同CAE仿真环境,其独特的产品构架和众多支承性产品模块为整机、多场耦合分析提供了非常优秀的系统级解决方案。

具体来讲,AWE具有的主要特色如下:1.强大的装配体自动分析功能针对航空、汽车、电子产品结构复杂,零部件众多的技术特点,AWE可以识别相临的零件并自动设置接触关系,从而节省模型建立的时间。

而现行的许多软件均需手动设置接触关系,这不但浪费时间还容易出错。

除此之外,AWE还提供了许多工具,以方便手动编辑接触表面或为现有的接触指定接触类型。

一种铁路起重机转台结构设计与有限元分析方法介绍摘要:铁路起重机是铁路关键救援起重设备,转台是其较为重要的承力装置,本文转台结构采用箱型梁结构进行设计,并给出优化方法,利用有限元方法,采用板壳单元和实体单元建立有限元模型,得出了此方法设计转台的可行性,为同类型结构设计提供借鉴。

关键词:结构设计;结构优化:有限元分析铁路救援起重机是实现铁路事故快速救援的起重设备,一般是用于铁路大型物体吊装、处理行车脱轨事故、排除线路故障的,在保证铁路运输的安全畅通上发挥着极为重要的作用。

转台通过回转支承安装在起重机的底架上,是一种三维受载的大型空间板梁结构,受载状况和结构形式均较复杂。

铁路起重机转台结构通常采用焊接结构,其主要结构形式有两种:平面框架式转台和板式结构转台。

平面框架式转台由两根以转台纵向轴线对称布置的纵梁和若干连系横梁构成;板式结构转台是根据转台上机构和设备的布置要求,由钢板组焊而成的承压构件,高强度钢的板式结构转台常用于大吨位铁路起重机。

1. 转台结构设计方法目前国内的比较先进伸缩臂式铁路起重机大部分转台结构是采用2个高墙板、上下盖板、纵边梁和横隔板等焊接而成的大型薄壁倒π形结构。

变幅油缸下铰点、吊臂后铰点及转台底面做特殊加强,两墙板与横隔板构成开口薄壁箱形,既保证了高墙板的水平刚度,又能满足吊臂的变幅要求,而变幅油缸下铰点将销轴直接支承于高墙板上,内焊局部加强板,使高墙板内横隔板与高墙板、下盖板及后铰支座构成封闭箱形结构。

铁路起重机转台的传统结构具有刚度好、受力均匀等特点。

1.1转台结构形式随着我国铁路提速,对铁路起重机的需求越来越大,针对其中的一些不足,在满足功能要求的基础上对传统伸缩臂式铁路起重机转台进行改进。

根据转台受力特点及各机构安装要求,分析比较了多种结构型式,决定采用两个箱型梁结构来代替传统的高墙板倒π形结构,并将变幅油缸下铰点外移,使变幅油缸位于吊臂的左右两侧,这样起吊时吊臂具有更好的稳定性。

基于SolidWorks Simulation的随车起重机吊车臂有限元分析冯立浩【摘要】介绍了随车起重机吊臂的结构,并对其进行建模及有限元分析,分析结果直观地反映了吊臂的受力情况及薄弱部位.【期刊名称】《机械工程师》【年(卷),期】2011(000)005【总页数】2页(P80-81)【关键词】有限元;受力分析;吊臂;实体建模【作者】冯立浩【作者单位】石家庄煤矿机械有限责任公司,石家庄,050031【正文语种】中文【中图分类】TP391.7随车起重机是一种具有广泛使用前途的起重运输设备,近年来逐步取代了小吨位汽车起重机。

吊臂是随车起重机起重作业的重要部件,其设计水平的高低对整机的作业性能至关重要。

为此,利用Solid Works三维设计软件对吊臂进行实体建模并使用Simulation模块进行受力分析,可以更好地了解吊臂的受力情况,提高设计产品的技术含量,也使设计的产品更加合理。

吊臂的结构及截面简图如图1所示。

各节吊臂均为五边形、由四块长条钢板焊接而成的箱型结构。

选用的材料为低合金高强钢,主要承受轴向压力、弯矩以及扭转。

吊臂内部安装有执行吊臂各节臂伸缩任务的液压缸。

液压缸活塞杆为中空结构,可从中通过液压油。

各节臂间有相对滑动,靠其中的支撑滑块来支撑吊臂并传递力的作用。

固定臂上共有两处连接铰接孔:其根部铰接孔与立柱铰接,可以相对转动,改变吊臂仰角;固定臂下部铰接孔与变幅液压缸铰接。

吊臂端部安装有起升滑轮组,需要校核吊臂水平全伸时的工况。

此时的工作幅度为4.72m,吊臂前端加载1.6t载荷,相应建立的实体模型如图2所示。

在建立实体模型的过程中,要对模型进行一些简化和理想化:(1)建模后要进行干涉和间隙检查,不允许存在干涉;(2)对一些焊缝要进行理想化处理,如上下焊缝的吊臂结构,需要把焊缝过渡为圆角。

但在实际测量应力时,这些焊缝附近的应力是和理论计算结果相差很大的,这些部位的计算应力是不可信的;(3)一些对整体强度影响不大的孔可以忽略,一般10mm以下的孔可以不考虑。

汽车起重机回转装置设计基于汽车起重机回转部件的工作特点,设计了汽车起重机的回转装置机械结构,包括回转支撑轴承、转台、驱动装置等部件,及其参数设计。

标签:汽车起重机;回转装置;设计1引言汽车起重机是针对货物施工和提起的一种机械。

它与挖掘机、推土机、液压破碎机等多种工作装置共同使用,具有起重、卸货等多种功能。

汽车起重机可以大幅度地满足施工方案及特种工作的要求,在道路施工、车站、码头、水电站、房屋建设等场所中得到很好的应用。

2回转装置的总体设计2.1整机性能参数本次设计起重机参数如表1、表2、表3。

2.2回转装置结构设计汽车起重机回转装置的结构设计如图1、图2所示,回转机构的旋转是通过安装在汽车起重机上的滚动轴承实现的。

回转支撑滚动轴承的外座圈使用螺柱与转台连接在一起,在轴承内圈与底架通过螺栓连接,轴承内圈与轴承外圈之间有滚动体。

液压马达的转速很高,为了使转台的转速可以得到调速,在汽车起重机的回转机构中安装了减速器,通过改变减速器中的齿轮啮合,就可以使转台得到不同的转速。

其次,汽车起重机的回转机构必须能把减速器支承在固定部分上,使回转简单灵活。

回转装置的支撑轴承是滚动轴承,它的径向尺寸和轴向尺寸都比普通滚动轴承的尺寸要大很多。

因此,它能承受更大的径向力、轴向力,以及倾覆力矩。

2.3回转机构设计计算2.3.1回转机构的基本要求汽车起重机回转装置的工作时间约占整个工作循环时间的45%-60%,控制回路的发热量占汽车起重机整机发热量的25%-43%。

通过减少汽车起重机回转装置在工作过程中的发热量,提高能源的利用率。

因此对汽车起重机的回转装置有以下要求。

首先,为了减少汽车起重机回转2.3.2回转机构参数的计算(1)回转平台转动惯量。

平台转动惯量应根据汽车起重机最常用的工作装置来估计。

对于中小型汽车起重机(m取6t),满载回转是平台最大的转动惯量如式(1)。

J=177m53=3.61×108(kg·m2)(1)式(1)中,m——整机质量,kg。

西南交通大学本科毕业设计TC7050塔式起重机结构系统有限元分析年级: 机械2007-10班学号: 20071139姓名: 李燃勇专业: 机械设计制造及其自动化指导老师: 于兰峰2011年6月院系机械工程学院专业机械设计制造及其自动化年级机械2007-10班姓名李燃勇题目 TC7050塔式起重机结构系统有限元分析指导教师评语指导教师 (签章)评阅人评语评阅人 (签章) 成绩答辩委员会主任 (签章)年月日毕业设计任务书班级机械2007-10班学生姓名李燃勇学号 20071139 发题日期: 2011年2月22日完成日期: 2011年6月10日题目 TC7050塔式起重机结构系统有限元分析1、本论文的目的、意义起重运输机械作为物料搬运工具,在现代化生产中占有重要地位。

塔式起重机是现代工程建设中一种主要的起重机械,广泛应用于工业与民用高层建筑,以及桥梁、水利、电力等工程的施工作业。

金属结构系统是塔式起重机的主要承载构件,其设计合理与否,直接影响整机的动、静态性能。

桁架结构具有自重轻、用料省、迎风面积小等优点,但由于其杆件多,结构相对复杂,采用传统计算方法不仅计算繁锁,而且计算精度难以保证。

采用有限元等现代设计计算方法,对起重机金属结构按实际情况建立空间计算模型,从而进行结构的强度、刚度计算是目前起重机结构设计计算的发展方向。

本文运用大型有限元分析软件ANSYS对TC7050塔式起重机结构系统的强度、刚度进行分析,同时结合传统力学方法对各杆件的刚度及稳定性进行计算。

通过本毕业论文的工作过程,可使学生掌握传统及现代设计方法,为今后的工作打下基础。

2、学生应完成的任务1)掌握有限元理论及相关知识。

2)熟练使用有限元分析软件ANSYS,了解结构分析所用主要单元的特性。

3)按传统力学方法确定起重臂吊点位置。

4)建立整机金属结构系统有限元模型,计算各工况下结构的强度及刚度。

5)计算各类杆件的刚度及稳定性。

3、论文各部分内容及时间分配:(共 14 周)第一部分搜集资料,学习有限元理论及相关知识( 2 周)第二部分消化参考设计图纸( 1 周)第三部分用传统力学方法进行结构设计及分析计算( 4 周)第四部分建立有限元模型并分析计算结果( 3 周)第五部分撰写论文( 3 周)评阅及答辩论文答辩( 1 周)备注指导教师:年月日审批人:年月日摘要塔式起重机简称塔机,也称塔吊,源于西欧。

起重机上部回转小车架有限元计算大连华锐重工起重机有限公司孙丹崔海摘要:应用三维建模软件SolidWorks及大型有限元分析软件ANSYS-Workbench对上部回转小车架进行静强度及刚度分析,得到小车架在工作过程中的应力与应变情况,为进一步优化设计提供指导。

关键词:桥式起重机;小车架;ANSYS1概述桥式起重机设计大多以静强度作为主要设计准则,极少考虑复杂结构整体受力情况。

与传统的力学分析方法相比,有限元法具有更高的计算精度,并且可以对复杂结构进行整体分析。

小车架是起重机的重要承载部件,其强度和刚度对整机的可靠性、稳定性及安全性的影响很大,它不仅要支撑主、副起升机构,还要实现在桥架主梁上的横向运行,承受起升和运行中的动载荷,其设计水平将直接影响整个起重机的使用性能。

回转小车架,由于其结构的特殊性,利用传统的力学进行设计计算存在一定误差,不符合精细化要求,对局部构造改变时没有设计理论依据。

文章以某项目上部回转小车架为研究对象,以大型有限元分析软件ANSYS-Workbench为平台,采用有限元方法对其进行静力学性能分析,分析结果较为精确地反映了该结构的整体性能,提高了小车架的设计水平,为进一步优化设计提供有力依据。

2结构及有限元模型2.1结构本文研究的小车架为上部回转小车架,小车架整体采用焊接形式,由薄壁箱型梁构成,分别为环形运行梁、卷筒梁、电机梁及中间梁构成。

基于安装与构造要求,上下盖板之间设有加强筋板,结构比较复杂。

2.2有限元模型利用三维软件SolidWorks和ANSYS Workbench良好的接口关系,首先在SolidWorks 中建立三维模型。

建立三维模型时,为突出主要构件的应力和变形情况,对不重要区域的小孔及小尺寸进行压缩;为避免应力集中而影响整体计算效果,将尖角处做钝化处理,使网格更加均匀;加载前将受力部位提前用分割线加以划分,使载荷加载位置更加精确;并认为焊接强度等同于母材强度。

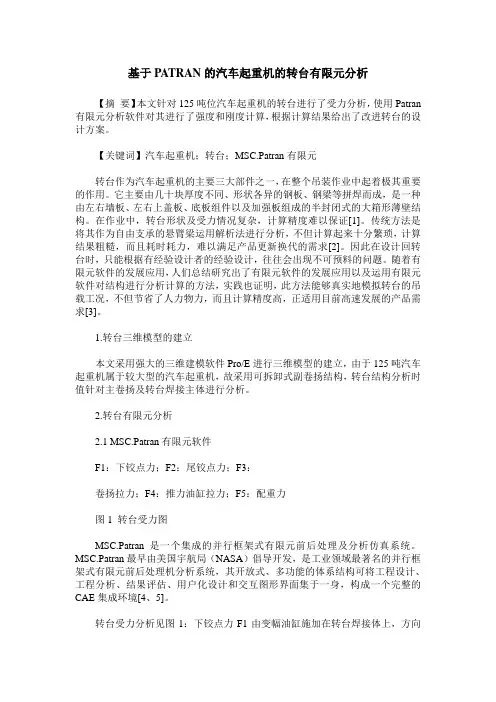

基于PATRAN的汽车起重机的转台有限元分析【摘要】本文针对125吨位汽车起重机的转台进行了受力分析,使用Patran 有限元分析软件对其进行了强度和刚度计算,根据计算结果给出了改进转台的设计方案。

【关键词】汽车起重机;转台;MSC.Patran有限元转台作为汽车起重机的主要三大部件之一,在整个吊装作业中起着极其重要的作用。

它主要由几十块厚度不同、形状各异的钢板、钢梁等拼焊而成,是一种由左右墙板、左右上盖板、底板组件以及加强板组成的半封闭式的大箱形薄壁结构。

在作业中,转台形状及受力情况复杂,计算精度难以保证[1]。

传统方法是将其作为自由支承的悬臂梁运用解析法进行分析,不但计算起来十分繁琐,计算结果粗糙,而且耗时耗力,难以满足产品更新换代的需求[2]。

因此在设计回转台时,只能根据有经验设计者的经验设计,往往会出现不可预料的问题。

随着有限元软件的发展应用,人们总结研究出了有限元软件的发展应用以及运用有限元软件对结构进行分析计算的方法,实践也证明,此方法能够真实地模拟转台的吊载工况,不但节省了人力物力,而且计算精度高,正适用目前高速发展的产品需求[3]。

1.转台三维模型的建立本文采用强大的三维建模软件Pro/E进行三维模型的建立,由于125吨汽车起重机属于较大型的汽车起重机,故采用可拆卸式副卷扬结构,转台结构分析时值针对主卷扬及转台焊接主体进行分析。

2.转台有限元分析2.1 MSC.Patran有限元软件F1:下铰点力;F2:尾铰点力;F3:卷扬拉力;F4:推力油缸拉力;F5:配重力图1 转台受力图MSC.Patran是一个集成的并行框架式有限元前后处理及分析仿真系统。

MSC.Patran最早由美国宇航局(NASA)倡导开发,是工业领域最著名的并行框架式有限元前后处理机分析系统,其开放式、多功能的体系结构可将工程设计、工程分析、结果评估、用户化设计和交互图形界面集于一身,构成一个完整的CAE集成环境[4、5]。

基于有限元的400吨全回转起重机结构强度分析作者:暂无来源:《智能制造》 2014年第6期针对“华尔辰” 海上风电工程专用船起重架顶部的400吨全回转起重机运用ANSYS软件建立起重机整机模型并分析计算结果,为起重机结构设计优化提供了理论依据。

武桥重工集团张征明一、引言“华尔辰”海上风电工程专用船(图1)是武桥重工集团总承包专为海上风电场建设打造的。

该船为非自航中心起吊式双体起重船,集风电单桩基础施工、风机整体运输、整体安装以及散拼安装多功能于一体,节约人力物力资源,大幅度降低海上风电场建设费用,显著提高工程效率。

其固定架最大起重量1200t,有效起升高度水线以上80m;起重架顶部设400吨全回转起重机,最大起升高度120m。

本起重机基于有限元软件ANSYS设计,运用有限元技术分析起重机整体结构强度可以有效提高设计效率、降低产品成本。

二、400吨全回转起重机概述400吨全回转起重机为动臂、全回转、电传动起重机,安装在高83m的起重架上。

主要应用于海上风力发电机散拼,跨海大桥起重施工作业。

吊机金属结构主要由吊臂、三角架、转台、回转底座以及辅助设备组成。

其中吊臂采用管材焊接的桁架结构形式,由主臂和副臂组成;三角架包括前撑梁和后拉杆,采用低合金高强度结构钢焊接成型,前撑梁和后拉杆在顶部通过两根销轴连接,底部通过四根销轴和转台相连,形成三角形结构;转台由主纵梁、前横梁和后横梁等组成,均采用低合金高强度结构钢焊接成型,转台顶部设有三角架支座,用于三角架连接安装。

400吨吊机的最大起重能力为6900tm(300t×23m),400吨主钩最大起吊高度为水面以上120m;拖航时起重机的吊臂搁放在起重架专用支架上,主副钩分别放入设置在船甲板面指定位置的钩箱内。

三、400吨全回转起重机模型建立根据经典力学结合数值计算软件Mathcad以及实际工程应用经验确定400吨吊机主要部件的初步设计方案。

然后利用ANSYS中前处理模块preprocessor建立整机模型(图2)。

煤矿机械Coal Mine MachineryVol.31No.10Oct.2010第31卷第10期2010年10月引言回转起重机是应用较广的装卸装备,在煤矿运输作业中也广泛使用,为了提高其作业效率,现已经向大型化、高速化、高效化和低故障率等方向发展,这些都对起重机的结构提出了更高的要求,而其结构的安全性是提高作业效率的基本保障。

转台是其最重要的结构,所以在设计时对其进行分析计算是非常必要的,但转台结构复杂,若用传统的力学计算,公式多,且许多参数不够准确,只能依靠简化和估计,故其计算结果不准确。

而有限元分析强大的数值计算功能可以轻而易举地解决用传统的方法无法解决的复杂结构受力情况的分析问题,利用它解算复杂的计算问题能简化设计过程、加快设计进度,并且有限元模型能很好地虚拟现实工况,故分析结果准确。

目前有限元分析软件较多,大多数有限元软件的计算功能较强,但其建模能力较弱;而Pro/E 软件具有强大的参数化建模功能,且其建模与有限元分析无缝集成,本文利用Pro/E 对回转起重机的转台结构进行静强度分析,找出结构上的薄弱部分,为其进一步的改进设计提供参考。

1回转起重机的转台有限元模型的建立(1)起重机转台有限元模型单元的选择该起重机转台结构的主要部分是由钢板焊接而成,建模时在Pro/E 中采用壳特征建模,有限元模型单元在Pro/E 的Mechanica 模块中进行单元划分时就可自动采用SHELL43单元模拟,该单元具有弯曲及薄膜特性,面内载荷与横向载荷均可承受。

变幅缸与短的支撑在Pro/E 中采用实体特征建模,有限元模型单元在Pro/E 的Mechanica 模块中进行单元划分时就可自动采用SOLID92单元,这样的有限元模型与实际结构更加吻合。

(2)起重机转台有限元模型的建立在Pro/E 中利用强大的建模功能建立起重机转台的有限元模型,在建模时,板结构均用拉伸特征中的加厚项来设置其板的厚度,其板的宽度用深度项设置即可,否者后续有限元单元网格的划分将有问题,图1为起重机转台在Pro/E 中的有限元模型。