碳纤维生产工艺流程图

- 格式:doc

- 大小:35.00 KB

- 文档页数:2

碳纤维的工艺流程碳纤维是一种轻质、高强度的材料,广泛应用于航空航天、汽车、体育器材等领域。

其工艺流程包括原料准备、纺丝、预浸胶、成型、热固化和后处理等环节。

1. 原料准备。

碳纤维的原料主要是聚丙烯和聚丙烯腈。

聚丙烯腈经过聚合反应后形成聚丙烯腈纤维,再经过碱处理、硫化、热处理等工艺步骤,最终得到碳纤维。

在原料准备阶段,需要对原料进行严格的筛选和检测,确保原料的质量和纯度。

2. 纺丝。

纺丝是将聚丙烯腈纤维加工成碳纤维的关键步骤。

在纺丝过程中,需要将聚丙烯腈纤维溶解在有机溶剂中,然后通过旋转的喷丝孔将溶液喷出,使其凝固成纤维。

纺丝过程需要控制温度、湿度和喷丝速度等参数,以确保纤维的质量和形态。

3. 预浸胶。

预浸胶是将碳纤维与树脂预浸料进行浸渍,以增强其机械性能和耐腐蚀性能。

预浸胶通常使用环氧树脂或聚酰亚胺树脂,通过真空浸渍或浸渍压延等工艺,将树脂浸渍到碳纤维中。

预浸胶的质量和浸渍均匀度对最终制品的性能有着重要影响。

4. 成型。

成型是将预浸胶碳纤维进行造型的过程。

常见的成型方法包括手工层叠、自动纺织、注塑成型、压缩成型等。

在成型过程中,需要根据产品的形状和尺寸要求,将预浸胶碳纤维进行层叠或复合,然后放入模具中进行成型。

5. 热固化。

热固化是将成型后的碳纤维制品进行固化的过程。

固化过程中,需要控制温度和压力,使树脂在一定的温度下发生交联反应,从而形成坚固的结构。

热固化过程对产品的性能和外观有着重要影响,需要严格控制固化工艺参数。

6. 后处理。

后处理是对热固化后的碳纤维制品进行表面处理和修整的过程。

常见的后处理工艺包括修边、打磨、喷涂、涂层等。

后处理工艺可以改善产品的表面质量和外观,提高其耐磨损性能和耐腐蚀性能。

通过以上工艺流程,碳纤维制品可以获得优异的力学性能、耐腐蚀性能和轻质化特性,广泛应用于航空航天、汽车、体育器材等领域。

随着工艺技术的不断进步,碳纤维制品的生产效率和质量将得到进一步提升,为各行业提供更多优质的碳纤维产品。

碳纤维工艺简介1 概要所谓碳纤维是指碳的重量含量占90%以上的纤维状碳材料。

由于碳在各种溶剂中不溶解,在隔绝空气的惰性气氛中(常压下),碳在高温时也不会熔融。

只有在10MPa、3000K以上高温条件下,才不经液相直接升华。

所以不能通过常规熔融纺丝和溶液纺丝的方法来制备碳纤维。

一般通过有机纤维有在惰性气体中高温碳化而制得。

有机化合物在惰性气体中加热到1000——3000℃时,所有非碳原子将逐步被驱除,碳含量逐步增加,固相间发生一系列脱氢、环化、交联和缩聚等化学反应,最终形成了碳纤维。

制造碳纤维所用的有机纤维应具有含碳量高、强度大、工艺性能好、在转化成碳纤维过程中不熔化等特点。

根据碳纤维的性能与用途,一般有三种分类方法:1)按照所采用的原料不同,可分为聚丙烯睛(PAN)基碳纤维、沥青基碳纤维、粘胶基碳纤维、酚醛树脂基碳纤维、聚酞亚胺基碳纤维、其他有机纤维基碳纤维等。

目前各国生产的高强度、高模量的碳纤维所用原丝主要以PAN纤维为主。

2)按照制造条件和方法的不同,可分为碳纤维、石墨纤维、氧化纤维、活性碳纤维、气相生长碳纤维等。

3)按力学性能分类,可分为通用级碳纤维和高性能碳纤维,其中高性能碳纤维又细分为中强型、高强型、中模型、高模型、超高模型。

2 聚丙烯腈基碳纤维的原料丝PAN原丝BASF的新的PAN原丝生产工艺是在52℃,一个大气压下用氧化还原性催化剂,在无离子水中进行连续悬浮聚合制得丙烯腈,甲基丙烯酸甲酯和甲基丙烯酸的共聚体。

产物从反应器中连续排出,未反应单体和部分水被从产物中分离,经冷凝后回反应器。

脱气后的产物浆液经真空过滤后水洗,生成含水50WT%的料块。

湿料块先与少量的表面活性剂和润滑剂混合,然后挤压成1/8英寸的粒子,再干燥到含水2wt%。

之后再喷洒乙腈水溶液增塑成可熔融挤出的塑料粒子。

最终的复合粒子含聚合物72.7wt%,丙酮腈13.9wt%和水13.4wt%。

含有增塑剂、表面活性剂和润滑剂的复合聚合物粒子在174℃的电加热挤压机中均匀熔融,熔体经过组件的过滤,从孔径为55m的6000孔喷丝板挤出,再牵伸至单丝纤度为9旦的共6K丝束,再经上油以抗凝结和抗静电,干燥以去除丙烯腈和水。

碳纤维的制备方法及工艺碳纤维的制备方法及工艺可真是个有趣的话题!想象一下,这种轻巧又强大的材料就像是超级英雄,能在各个领域大显身手。

从航空航天到赛车,碳纤维简直无处不在,让人忍不住想深入了解它的制备过程。

碳纤维的“出生”可分为几个步骤。

我们得从原材料说起,最常用的就是聚丙烯腈(PAN)。

这个材料就像是碳纤维的“父母”,先要经过一系列的化学处理,把它转变成我们所需的样子。

好啦,接下来就进入热处理的环节。

这个过程就像给小宝宝洗澡,得用高温把多余的水分和杂质去掉。

经过高温处理后,PAN会开始逐渐变成黑炭,听起来有点吓人,但其实这是个必要步骤。

处理后的纤维结构逐渐变得更加稳定,就像经历了一场锻炼,变得更加结实。

紧就进入了碳化的阶段,这可是个重头戏。

这里的温度能达到千度以上,感觉像是在火焰中锻炼身体,真是惊险刺激。

碳化后,材料的组织结构变得更加紧密,强度和刚性也随之提升。

可以说,这是碳纤维的“成长蜕变”。

不过,单单有了碳化还不够哦!为了进一步提升它的性能,还需要进行表面处理和后处理。

这就像是在给你的爱车加装一些高科技配件,让它更加出色。

经过这些处理,碳纤维的表面就变得更加光滑,粘附性也大大增强。

这样一来,不管是用在什么地方,它都能发挥出超强的效果。

嘿,听到这里,是不是感觉碳纤维的制备过程就像是一场奇妙的变身之旅?说到应用,碳纤维那真是大显身手。

比如说,赛车的车身采用碳纤维材料,轻便又坚固,能让车速飞快,真是让人心潮澎湃。

而在航空领域,碳纤维的应用更是举足轻重。

飞行器的部件用上它,既减轻了重量,又增强了强度,绝对是飞行的理想选择。

想象一下,飞行员在高空中驾驶着碳纤维制成的飞机,真是心里美滋滋的。

碳纤维也不只是在这些高大上的领域表现出色。

在日常生活中,许多运动器材也在悄悄使用它。

比如,高档的网球拍、自行车车架,都是碳纤维的身影,轻便又耐用,让你在运动时更加得心应手。

碳纤维的魅力真是无处不在,它就像个神奇的魔法师,让我们的生活更加精彩。

锻碳纤维制作工艺流程

锻造碳纤维的过程可以分为以下几个步骤:

1. 预制碳纤维坯料:首先需要为应用选择合适的碳纤维纱线,然后将其缠绕在模具上制成碳纤维布。

再将碳纤维布经过树脂浸渍固化,制成碳纤维复合材料坯料。

这种碳纤维坯料具有优异的力学性能,并且密度轻、耐腐蚀、不易变形等特点。

2. 预浸料制备:将碳纤维与树脂等预浸料混合,形成预浸料,通常需要在低温下储存。

碳纤维预浸料的制备是制作碳纤维制品的关键步骤之一,影响

着制品的性能和质量。

3. 成型工艺:将预浸料放入模具中,进行成型。

常见的成型工艺包括手工层叠法、压塑法、自动化纺织成型法等。

手工层叠法是较为简单的工艺,适用于小批量生产和复杂形状的制品,但其生产效率较低。

压塑法采用模压成型,可以生产大尺寸、厚度均匀的板材和壳体等制品。

自动化纺织成型法则采用机器纺织的方式,可以生产连续性的复杂形状的制品。

4. 固化工艺:成型后的碳纤维制品需要经过固化工艺,以使预浸料中的树脂能够充分固化。

固化可以采用热固化、辐射固化等方式。

热固化需要将成型后的制品放入高温烤箱中进行加热,使树脂固化。

辐射固化则是通过紫外线或电子束等方式使树脂固化。

固化过程中需要控制温度和时间,以确保树脂能够充分固化,从而使制品具有良好的力学性能和稳定性。

锻造碳纤维的过程比较复杂,且对温度和时间的控制要求较高,建议咨询专业人士或查阅专业书籍,获取更全面的信息。

碳纤维 生产过程

碳纤维的生产过程主要包括以下几个步骤:

1. 原料准备:通常使用聚丙烯腈 PAN)作为碳纤维的前驱体。

将聚丙烯腈与溶剂混合,形成纺丝原液。

2. 纺丝:将纺丝原液通过喷丝头挤出,形成细丝。

这些细丝经过凝固浴固化,形成聚丙烯腈纤维。

3. 预氧化:将聚丙烯腈纤维在空气中进行预氧化处理,使其部分环化和氧化,提高其热稳定性。

4. 碳化:将预氧化后的纤维在惰性气氛中进行碳化处理,通常在高温下进行。

这个过程中,纤维中的非碳元素 如氢、氮等)被移除,形成碳纤维。

5. 表面处理:对碳纤维进行表面处理,以改善其与树脂的结合性能。

这可以通过涂覆表面活性剂或进行化学处理来实现。

6. 上浆:给碳纤维表面涂上一层保护浆料,以提高其耐磨性和抗拉强度。

7. 卷绕:将处理后的碳纤维卷绕成卷轴,以便储存和运输。

以上是碳纤维生产的一般过程,不同的生产工艺和设备可能会有所不同。

碳纤维的性能和质量取决于原材料、生产工艺和后续处理等因素。

碳纤维及其工艺概述12概述碳纤维:carbon fibre顾名思义,它不仅具有碳材料的固有本征特性,又兼具纺织纤维的柔软可加工性,是新一代增强纤维。

与传统的玻璃纤维(GF)相比,杨氏模量是其3 倍多;它与凯芙拉纤维(KF-49)相比,不仅杨氏模量是其2倍左右,而且在有机溶剂、酸、碱中不溶不胀,耐蚀性出类拔萃。

有学者在1981年将PAN基CF浸泡在强碱NaOH 溶液中,时间已过去20多年,它至今仍保持纤维形态。

碳纤维是一种力学性能优异的新材料,它的比重不到钢的1/4,碳纤维树脂复合材料抗拉强度一般都在3500Mpa以上,是钢的7~9倍,抗拉弹性模量为23000~43000Mpa亦高于钢。

因此CFRP的比强度即材料的强度与其密度之比可达到2000Mpa/(g/cm3)以上,而A3钢的比强度仅为59Mpa/(g/cm3)左右,其比模量也比钢高。

材料的比强度愈高,则构件自重愈小,比模量愈高,则构件的刚度愈大,从这个意义上已预示了碳纤维在工程的广阔应用前景,综观多种新兴的复合材料(如高分子复合材料、金属基复合材料、陶瓷基复合材料)的优异性能,不少人预料,人类在材料应用上正从钢铁时代进入到1一个复合材料广泛应用的时代。

碳纤维是含碳量高于90%的无机高分子纤维。

其中含碳量高于99%的称石墨纤维。

碳纤维的轴向强度和模量高,无蠕变,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小,耐腐蚀性好,纤维的密度低,X射线透过性好。

但其耐冲击性较差,容易损伤,在强酸作用下发生氧化,与金属复合时会发生金属碳化、渗碳及电化学腐蚀现象。

因此,碳纤维在使用前须进行表面处理。

碳纤维可分别用聚丙烯腈纤维、沥青纤维、粘胶丝或酚醛纤维经碳化制得;按状态分为长丝、短纤维和短切纤维;按力学性能分为通用型和高性能型。

通用型碳纤维强度为1000兆帕(MPa)、模量为100GPa左右。

高性能型碳纤维又分为高强型(强度2000MPa、模量250GPa)和高模型(模量300GPa以上)。

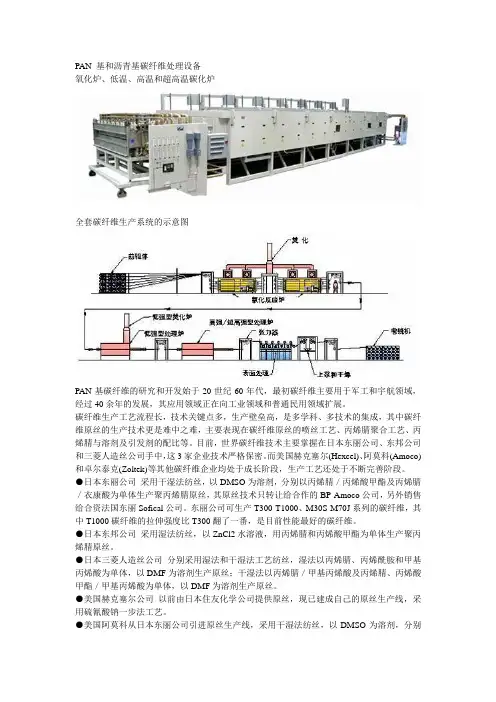

PAN 基和沥青基碳纤维处理设备氧化炉、低温、高温和超高温碳化炉全套碳纤维生产系统的示意图PAN基碳纤维的研究和开发始于20世纪60年代,最初碳纤维主要用于军工和宇航领域,经过40余年的发展,其应用领域正在向工业领域和普通民用领域扩展。

碳纤维生产工艺流程长,技术关键点多,生产壁垒高,是多学科、多技术的集成,其中碳纤维原丝的生产技术更是难中之难,主要表现在碳纤维原丝的喷丝工艺、丙烯腈聚合工艺、丙烯腈与溶剂及引发剂的配比等。

目前,世界碳纤维技术主要掌握在日本东丽公司、东邦公司和三菱人造丝公司手中,这3家企业技术严格保密。

而美国赫克塞尔(Hexcel)、阿莫科(Amoco)和卓尔泰克(Zoltek)等其他碳纤维企业均处于成长阶段,生产工艺还处于不断完善阶段。

●日本东丽公司采用干湿法纺丝,以DMSO为溶剂,分别以丙烯腈/丙烯酸甲酯及丙烯腈/衣康酸为单体生产聚丙烯腈原丝,其原丝技术只转让给合作的BP-Amoco公司,另外销售给合资法国东丽Sofical公司。

东丽公司可生产T300-T1000、M30S-M70J系列的碳纤维,其中T1000碳纤维的拉伸强度比T300翻了一番,是目前性能最好的碳纤维。

●日本东邦公司采用湿法纺丝,以ZnCl2水溶液,用丙烯腈和丙烯酸甲酯为单体生产聚丙烯腈原丝。

●日本三菱人造丝公司分别采用湿法和干湿法工艺纺丝,湿法以丙烯腈、丙烯酰胺和甲基丙烯酸为单体,以DMF为溶剂生产原丝;干湿法以丙烯腈/甲基丙烯酸及丙烯腈、丙烯酸甲酯/甲基丙烯酸为单体,以DMF为溶剂生产原丝。

●美国赫克塞尔公司以前由日本住友化学公司提供原丝,现已建成自己的原丝生产线,采用硫氰酸钠一步法工艺。

●美国阿莫科从日本东丽公司引进原丝生产线,采用干湿法纺丝,以DMSO为溶剂,分别以丙烯腈/丙烯酸甲酯及丙烯腈/衣康酸为单体生产原丝。

近年来,国外对碳纤维技术开发研究集中在提高性能、降低成本方面。

日本东丽公司根据先进复合材料市场发展的需求,已决定逐步淘汰T300类碳纤维,重点发展拉伸强度为4000-5000MPa、价格与T300基本相当的碳纤维品种,同时由于大丝束碳纤维性价比较高,也开始发展大丝束碳纤维。

碳纤维制备工艺简介碳纤维(Carbon Fibre)是纤维状的碳材料,及其化学组成中碳元素占总质量的90%以上。

碳纤维及其复合材料具有高比强度,高比模量,耐高温,耐腐蚀,耐疲劳,抗蠕变,导电,传热,和热膨胀系数小等一系列优异性能,它们既可以作为结构材料承载负荷,又可以作为功能材料发挥作用。

因此,碳纤维及其复合材料近年来发展十分迅速。

一、碳纤维生产工艺可以用来制取碳纤维的原料有许多种,按它的来源主要分为两大类,一类是人造纤维,如粘胶丝,人造棉,木质素纤维等,另一类是合成纤维,它们是从石油等自然资源中提纯出来的原料,再经过处理后纺成丝的,如腈纶纤维,沥青纤维,聚丙烯腈(PAN)纤维等。

经过多年的发展,目前只有粘胶(纤维素)基纤维、沥青纤维和聚丙烯腈(PAN)纤维三种原料制备碳纤维工艺实现了工业化。

1,粘胶(纤维素)基碳纤维用粘胶基碳纤维增强的耐烧蚀材料,可以制造火箭、导弹和航天飞机的鼻锥及头部的大面积烧蚀屏蔽材料、固体发动机喷管等,是解决宇航和导弹技术的关键材料。

粘胶基碳纤维还可做飞机刹车片、汽车刹车片、放射性同位素能源盒,也可增强树脂做耐腐蚀泵体、叶片、管道、容器、催化剂骨架材料、导电线材及面发热体、密封材料以及医用吸附材料等。

虽然它是最早用于制取碳纤维的原丝,但由于粘胶纤维的理论总碳量仅44.5%,实际制造过程热解反应中,往往会因裂解不当,生成左旋葡萄糖等裂解产物而实际碳收率仅为30% 以下。

所以粘胶(纤维素)基碳纤维的制备成本比较高,目前其产量已不足世界纤维总量的1%。

但它作为航空飞行器中耐烧蚀材料有其独特的优点,由于含碱金属、碱土金属离子少,飞行过程中燃烧时产生的钠光弱,雷达不易发现,所以在军事工业方面还保留少量的生产。

2,沥青基碳纤维1965年,日本群马大学的大谷杉郎研制成功了沥青基碳纤维。

从此,沥青成为生产碳纤维的新原料,是目前碳纤维领域中仅次于PAN基的第二大原料路线。

大谷杉郎开始用聚氯乙稀(PVC)在惰性气体保护下加热到400℃,然后将所制PVC沥青进行熔融纺丝,之后在空气中加热到260℃进行不熔化处理,即预氧化,再经炭化等一系列后处理得到沥青基碳纤维。

碳纤维复合材料柔性连续抽油杆生产工艺•拉挤成型于1951年首次在美国注册专利,60年代发展很慢,70-80年代进入快速发展阶段。

我国起步则较晚,直到90年代随着拉挤专用树脂技术的引进生产才进入快速发展时期。

目前,引进及国产拉挤生产线已超过200条。

我国发展拉挤与欧美形式相似:先开发形状简单的棒材,然后随着化工防腐、电力、采矿等行业的发展与需求,开发了型材制品,目前这些技术已经比较成熟。

拉挤工艺是一种连续生产复合材料型材的方法,它是将纱架上的无捻玻璃纤维粗纱和其他连续增强材料、聚脂表面毡等进行树脂浸渍,然后通过保持一定截面形状的成型模具,并使其在模内固化成型后连续出模,由此形成拉挤制品的一种自动化生产工艺。

利用拉挤工艺生产的产品其拉伸强度高于普通钢材。

表面的富树脂层又使其具有良好的防腐性,故在具有腐蚀性的环境的工程中是取代钢材的最佳产品,广泛应用于交通运输、电工、电气、电气绝缘、化工、矿山、海洋、船艇、腐蚀性环境及生活、民用各个领域。

拉挤成型工艺形式很多,分类方法也很多。

如间歇式和连续式,立式和卧式,湿法和干法,履带式牵引和夹持式牵引,模内固化和模内凝胶模外固化,加热方式有电加热、红外加热、高频加热、微波加热或组合式加热等。

拉挤成型典型工艺流程为:玻璃纤维粗纱排布——浸胶——预成型——挤压模塑及固化——牵引——切割——制品注射拉挤成型工艺流程图拉挤成型设备组成1、增强材料传送系统:如纱架、毡铺展装置、纱孔等。

2、树脂浸渍:直槽浸渍法最常用,在整个浸渍过程中,纤维和毡排列应十分整齐。

3、预成型:浸渍过的增强材料穿过预成型装置,以连续方式谨慎地传递,以便确保它们的相对位置,逐渐接近制品的最终形状,并挤出多余的树脂,然后再进入模具,进行成型固化。

4、模具:模具是在系统确定的条件下进行设计的。

根据树脂固化放热曲线及物料与模具的摩擦性能,将模具分成三个不同的加热区,其温度由树脂系统的性能确定。

模具是拉挤成型工艺中最关键的部分,典型模具的长度范围在0.6~1.2m之间。

碳纤维工艺流程

《碳纤维工艺流程》

碳纤维是一种轻、密度低、强度高的先进材料,因其优良的性能被广泛应用于航空航天、汽车、体育用品等领域。

碳纤维制品的制造工艺流程相对复杂,需要经历多道工序才能完成最终的制品。

以下是碳纤维制品的工艺流程:

1. 纱线制备:碳纤维的生产始于聚丙烯纤维树脂制备,然后通过高温裂解和氧化后得到碳纤维纱线。

这个步骤决定了纤维的质量和性能。

2. 预浸料制备:将碳纤维纱线浸渍于环氧树脂中,使其充分浸透。

然后经过挤出和固化,得到具有一定厚度和强度的预浸料。

3. 成型:将预浸料放置于模具中,经过真空吸塑或加压成型,使得碳纤维布与树脂充分结合,形成预定形状的制品。

4. 固化:将成型后的制品放入高温烤箱中进行固化,使树脂充分硬化,确保碳纤维制品具有足够的强度和刚度。

5. 表面处理:对固化后的碳纤维制品进行表面处理,包括打磨、清洁、涂层等工序,确保制品表面光滑、整洁。

6. 检验:对成品进行检验,检测其强度、密度、外观等指标是否符合要求,确保产品质量。

以上就是碳纤维制品的工艺流程,虽然具有较高的技术要求,但是随着碳纤维制品在各个领域的应用越来越广泛,碳纤维工艺也越发成熟,生产制品的质量也更加可靠。

碳纤维增材制造工艺流程一、碳纤维材料准备。

碳纤维可不像咱们平常看到的那些普通材料。

这材料得精心挑选,要找那种质量超棒的。

就像挑水果一样,得找最鲜最甜的。

碳纤维的丝束粗细、强度这些参数都很重要。

要是丝束太粗了,后面加工起来可能就会像个大胖子挤小门一样困难。

强度不够呢,那做出来的东西就像个病恹恹的小娃娃,不结实。

而且在准备的时候,还得把碳纤维处理得干干净净的,不能有杂质。

这就好比咱们洗脸得洗得干干净净,有个小脏东西在脸上可不行。

二、设计模型。

这个步骤呀,就像是给咱们的碳纤维制品画蓝图。

设计师得脑洞大开,根据用途来设计出一个超级酷的形状。

是做个超帅的汽车部件呢,还是一个很特别的航空零件。

这时候就得用那些专业的软件啦,在软件里把形状、尺寸都确定好。

这就像搭积木之前先想好搭个啥样的城堡一样。

设计师还得考虑到碳纤维的特性,比如说它的柔韧性和强度分布。

要是设计不合理,就像给一个小孩穿上大人的衣服,怎么看怎么别扭,而且还可能影响后面的制造过程呢。

三、增材制造过程。

这可是整个流程里最神奇的部分啦。

有好几种方法可以用来做呢。

比如说熔融沉积成型,这就像是用一个超级精细的小喷头,把碳纤维和一种特殊的粘结材料像挤牙膏一样挤出来,一层一层地堆积。

每一层都得小心翼翼的,就像盖房子的时候砌每一块砖都得用心。

还有光固化成型的方法,用光照来让含有碳纤维的树脂材料固化,就像变魔术一样,光一照,材料就变硬了。

在这个过程中呀,温度、速度这些参数都得控制得特别精准。

温度高一点或者低一点,速度快一点或者慢一点,可能做出来的东西就会有很大的差别。

就像烤蛋糕,火候不对,蛋糕就不好吃啦。

四、后处理。

制造完了可还没结束呢。

就像咱们做完一道菜,还得撒点葱花点缀一下。

后处理就是给咱们的碳纤维制品来个最后的“美容”。

要把多余的材料去掉,这就像是给它剪剪指甲一样。

有时候还得进行一些表面处理,让它看起来更光滑,摸起来更舒服。

而且还得检测一下制品的质量,看看有没有什么隐藏的小毛病。