第3章轧辊轴承剖析

- 格式:ppt

- 大小:475.00 KB

- 文档页数:54

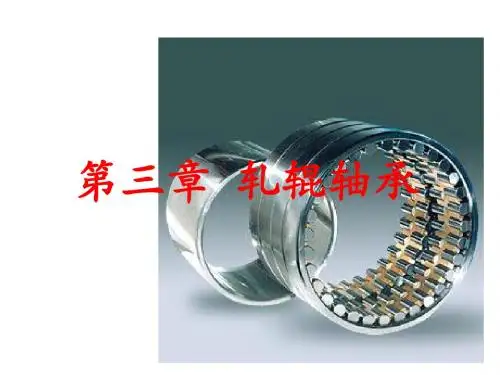

第三章轧辊轴承

第一节轧辊轴承的工作特点

作用(1)支撑轧辊(2)保持轧辊在机架中的正确位置

特性:(1)具有小的摩擦系数

(2)具有足够的强度和刚度

(3)寿命长

(4)换辊方便

轧辊轴承的工作特点(1)p高(20~46MPa)。

比一般的轴承高1~4倍;

(2)pv高(41~230MPa.m/s),是一般轴承的3-23 倍。

高速重载。

需强制冷却和多列配置。

第二节轧辊轴承类型

滑动滚动

开式轴承

油膜轴承

金属瓦

非金属瓦

酚醛树脂

塑料

动压

静压

动-静压

圆柱

圆锥

球面

ω

滚动轴承的结构和应用

特点:同时承受径向和轴向负荷,但是锥体端面与内圈导向边缘间存在滑动摩擦,高速时发热,所以不适合在高速下工作,轴承不能自动调正.

摩擦系数:0.001-0.005应用:四辊轧机的工作辊

润滑方式多样.

方向的力.

液体摩擦轴承

应用:四辊轧机的支撑辊特点:摩擦系数小(0.001-0.005),寿命长(十几年)

高速重载.承载能力:

2min 21

0.4h P l d δ

ηυδ

−=

图。

浅析带钢轧辊轴承故障及技术改进发布时间:2021-07-28T10:03:59.947Z 来源:《基层建设》2021年第13期作者:师友荣解冬[导读] 摘要:介绍了陕钢集团龙钢公司轧钢厂精品板带生产线轧机辊系轴承的故障分析及技术改进。

陕西龙门钢铁有限责任公司陕西韩城 715405摘要:介绍了陕钢集团龙钢公司轧钢厂精品板带生产线轧机辊系轴承的故障分析及技术改进。

轧辊轴承是用于支撑轧辊,保持其在机架中正确位置的重要部件。

根据对烧轴承事故统计分析,主要有四列轴承烧毁、工作辊定位轴承烧毁,工作辊深沟球轴承散架、支撑辊四列轴承保持架损坏等几种事故类型。

分析事故原因有:轴承润滑、设备缺陷、轴承质量、装配原因、轧制工艺过程控制等。

提出相应的改进措施,以解决烧轴承问题,同时降低相关费用,提高了轴承寿命,降低了维修强度,确保生产顺行。

关键词:轧辊;轴承;故障分析;改进 1、前言陕钢集团龙钢公司轧钢厂精品板带生产线年生产能力150万吨,主轧线轧机配置为14架平轧机组、5架立轧机组。

其中φ780*800两辊轧机7架,φ410*780四辊轧机7架,φ800*300立式轧机3架,φ500*240立式轧机2架,为全连轧生产线。

自2018年投产以来,轧机辊系轴承烧轴承事故较为普遍,经过统计,月最高烧轴承20次,最少为3次,平均约为10次,尤其是日产达到5000吨以上时,烧轴承事故急剧增加,严重影响正常轧制节奏。

2、故障分析和改进措施效果根据对烧轴承事故统计分析,主要有四列轴承烧毁、工作辊定位轴承烧毁,工作辊深沟球轴承散架、支撑辊四列轴承保持架损坏等几种事故类型。

事故原因有:轴承润滑、设备缺陷、轴承质量、装配原因、轧制工艺过程控制等。

2.1、轴承润滑轴承润滑不足是造成烧轴承事故的主要原因,约占轧机烧轴承事故的60%。

轴承润滑不足主要有以下几个方面原因: 2.1.1、润滑油不足:龙钢带钢生产线轧辊轴承润滑为智能油气润滑,油气润滑的特点为油品为一次性使用,润滑油量过大,油品消耗大,成本增加,同时环保污染风险大;油量少又会造成润滑油不足,发生事故。

T0tal No.215冶金设备总第215期DeceInber2014 M E T A L L U RG I C A L EQUIPMENT 2014年12月第6期轧机中各辊止推轴承结构的分析艾晶① (中冶南方工程技术有限公司技术研究院湖北武汉430223)摘要介绍了轧机中支撑辊和工作辊的几种止推轴承结构,分析了其中一些安装问隙的意义,介绍了止推轴承的轴向力传递情况,对各辊止推轴承结构的设计及现场轴承因轴向力损坏的情况有一定的参考价值。

关键词板带轧机支撑辊工作辊止推轴承中图分类号TG333.15文献标识码Bdoi:10.3969/j.issn.1001一1269.2014.06.011Analysis o n the Con69urati ons of Roll Thrust Bearing in Strip MiUAi Jing(WISDRI En百neering&Research Co.,Ltd.,Wuhan 430223)ABS’n王A CT 7rhis p a p e r int ro d uc es several c o n矗g u mt i o n s of tllmst b ea r i ng of ba cku p roU a nd wo rk m U in strip miu,analyzes tll e purport s of some舾se mb l e g a ps,i n t r o d uc e s the t ra ns m is s io n of the axial force by tllmst be 撕ng,aIld pr ese nts refe re n ce s in t}le d e s i g n of mU thllJst be撕ng and the actual site s i t ua t i on s of be撕ng d锄agesbecause of tI le axial force.K E Y W O R D S Strip miU B a ck u p mll Work roll Thmst bear ing在现场实际生产中,很多板带轧机因轧辊轴侧和传动侧设置四列圆柱滚子轴承来承受纵向的向力过大,造成辊子的轴向固定零件变形,甚至辊轧制力,不让其承受轴向力,而设置双列圆锥滚子子中止推轴承的烧损,影响了轧机的正常生产。

轧辊轴承的工作特点及类型第一篇:轧辊轴承的工作特点及类型轧辊轴承的工作特点及类型轧辊轴承的工作特点轧辊轴承是用来支撑轧辊的,和一般用途的轴承相比,轧辊轴承有以下特点:(1)承受很高的单位压力。

由于轴承座外形尺寸受到限制,不能大于辊身最小直径,且辊颈长度又较短,所以轴承上单位载荷大。

通常轧辊轴承的单位压力广髙达2000-4800Mpa,为普通轴承的2-5倍,而且pv值(单位压力和线速度的乘积)是普通轴承的3-20倍。

(2)运转速度差别大。

不同轧机的运转速度差别很大,例如,现代化的六机架冷连轧机出口速度已达42m/s,高速线材轧机出口速度达到100m/s,而有的低速轧机速度只有0.2m/s。

显然,不同速度的轧机应使用不同类型的轴承。

(3)工作环境恶劣。

热轧时轧辊都要用水冷却,且污水、氧化铁皮等容易落入轴承。

冷轧机采用工艺润滑剂(乳化液等)来润滑、冷却轧辊与轧件,它们是不能与轴承润滑剂相混的。

因此,对轴承的密封提出了较高的要求。

因此,对轧辊轴承的要求是承载能力大、雎擦系数小、耐冲击,可在不同速度下工作,在结构上,径向尺寸应尽可能小(以便采用较大的辊颈直径),有良好的润滑和冷却条件。

轧辊轴承的类型轧辊轴承有滚动轴承和滑动轴承两大类。

滚动轴承主要是双列球面滚子轴承、四列圆锥滚子轴承及四列圆柱滚子轴承。

滚针轴承仅在个别情况下用于工作辊。

滚动轴承刚性大,縻擦系数较小,但抗冲击性能差,外形尺寸较大。

多用于板带轧机、线材和钢管轧机上。

滑动轴承有半干庠擦和液体摩擦两种。

半干摩擦的滑动轴承主要是夹布胶木轴承,它广泛用于各种幵坯轧机、中厚板轧机和型钢轧机。

在有的小型轧机上还使用铜瓦或尼龙轴承。

金属滑动轴承,主要材料是青铜,因其摩擦系数较商、不耐用,又要消耗有色金属,目前仅用于脅轧薄板轧机上,由于轧辊工作温度高(约300℃),故采用沥靑做润滑剂。

液体摩擦轴承(油膜轴承)的特点是摩擦系数小、工作速度高、刚性较好,广泛用在现代化的冷、热带钢连轧机的支撑辊和其他髙速轧机上。

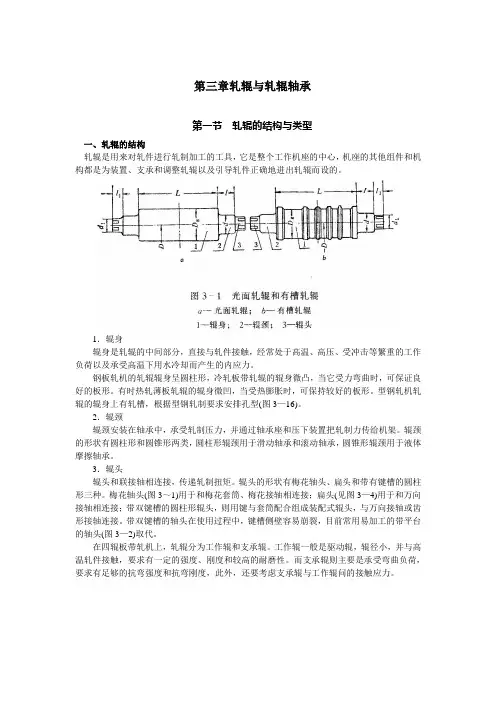

第三章轧辊与轧辊轴承第一节轧辊的结构与类型一、轧辊的结构轧辊是用来对轧件进行轧制加工的工具,它是整个工作机座的中心,机座的其他组件和机构都是为装置、支承和调整轧辊以及引导轧件正确地进出轧辊而设的。

1.辊身辊身是轧辊的中间部分,直接与轧件接触,经常处于高温、高压、受冲击等繁重的工作负荷以及承受高温下用水冷却而产生的内应力。

钢板轧机的轧辊辊身呈圆柱形,冷轧板带轧辊的辊身微凸,当它受力弯曲时,可保证良好的板形。

有时热轧薄板轧辊的辊身微凹,当受热膨胀时,可保持较好的板形。

型钢轧机轧辊的辊身上有轧槽,根据型钢轧制要求安排孔型(图3—16)。

2.辊颈辊颈安装在轴承中,承受轧制压力,并通过轴承座和压下装置把轧制力传给机架。

辊颈的形状有圆柱形和圆锥形两类,圆柱形辊颈用于滑动轴承和滚动轴承,圆锥形辊颈用于液体摩擦轴承。

3.辊头辊头和联接轴相连接,传递轧制扭矩。

辊头的形状有梅花轴头、扁头和带有键槽的圆柱形三种。

梅花轴头(图3~1)用于和梅花套筒、梅花接轴相连接;扁头(见图3—4)用于和万向接轴相连接;带双键槽的圆柱形辊头,则用键与套筒配合组成装配式辊头,与万向接轴或齿形接轴连接。

带双键槽的轴头在使用过程中,键槽侧壁容易崩裂,目前常用易加工的带平台的轴头(图3—2)取代。

在四辊板带轧机上,轧辊分为工作辊和支承辊。

工作辊一般是驱动辊,辊径小,并与高温轧件接触,要求有一定的强度、刚度和较高的耐磨性。

而支承辊则主要是承受弯曲负荷,要求有足够的抗弯强度和抗弯刚度,此外,还要考虑支承辊与工作辊问的接触应力。

工作辊的结构如图3—2所示。

辊身为光滑的圆柱表面。

辊颈使用滚动轴承,在其中部,为了便于拆卸轴承,开有一个小切口(切口宽度应大于轴承间隔环的宽度)。

辊头为平台结构。

工作辊两端做成对称的,使传动端和非传动端可互换使用。

当采用装配式轴头时,为了拆卸滚动轴承,辊头上的扁头必须作成可拆卸的。

轧辊的辊身与辊颈的过渡区由于直径的突然变化是受力的危险截面,产生很大的应力集中,设计翩造时应注意采用过渡台阶或过渡圆弧以减少应力集中。

浅析南钢带钢四辊轧机轴承损坏原因及改进南钢热轧带钢四辊轧机轴承损坏的主要原因是它们在工作中所受的径向及轴向载荷过大造成。

工作辊与支承辊轴线的不平行引起其接触面的轴向相对滑动,由此产生较大的轴向滑动摩擦力,轧件在轧制过程中偏离轧制中心线,造成各列轴承径向载荷不均匀,往往会发生某一列轴承径向载荷超载,从而导致整列轴承损坏。

因此要研究四辊轧机轴承的受力分析、轧机机架的稳定性等方面,对轴承进行改型、机架进行修复提高设备精度,来提高轧机轴承寿命,减少异常损坏。

标签:四辊轧机;径向力;轴向力;轴承失效;改进南钢带钢厂精轧四辊轧机共6架,每台轧机工作辊轴承采用2097938四列圆锥滚子轴承,支承辊轴承采用6890250四列短圆柱轴承和1060深沟球止推轴承组合。

持续对生产现场轧制规格及钢种以及机械、液压系统传动稳定性跟踪,持续对轧辊轴承寿命跟踪统计分析,持续对每一支烧损的轴承进行解体检查分析,发现工作辊2097938轴承损坏主要发生在靠近轧机操作侧轧辊辊径侧的这一列轴承先损坏造成整列轴承损坏,支承辊6890250轴承主要是四列短圆柱轴承外圈及滚动体碎裂。

1 轧辊轴承损坏原因分析1.1 工作辊2097938轴承损坏原因分析持续对每一支烧损的轴承进行解体检查分析,结合烧损轴承寿命跟踪统计以及轧制的钢种及规格,以及轧机设备、液压系统运行稳定性分析,发现工作辊2097938轴承烧损的主要发生在是轧机操作侧固定端某一列轴承,而传动侧自由端轴承烧损很少发生,而且从烧损现象上看轴承润滑良好,但是轴承外圈和保持架断裂,部分损坏的轴承滚动体断裂。

图1所示为四辊轧机工作辊与支承辊的受力分析简图,从受力情况分析来看,带钢产品在轧制过程中,轧件的变形抗力主要是通过工作辊向支承辊传递,轧制轴向力主要是轧件与工作辊间之间的摩擦力向工作辊传递。

也就是说工作辊2097938轴承在轧制过程中受到轧制轴向力较多,而支承辊6890250轴承在轧制过程中受到轧制径向力较多。