齿轮切制与根切原理

- 格式:ppt

- 大小:2.50 MB

- 文档页数:37

渐开线标准直齿齿形:轮齿的轮廓线就是渐开线。

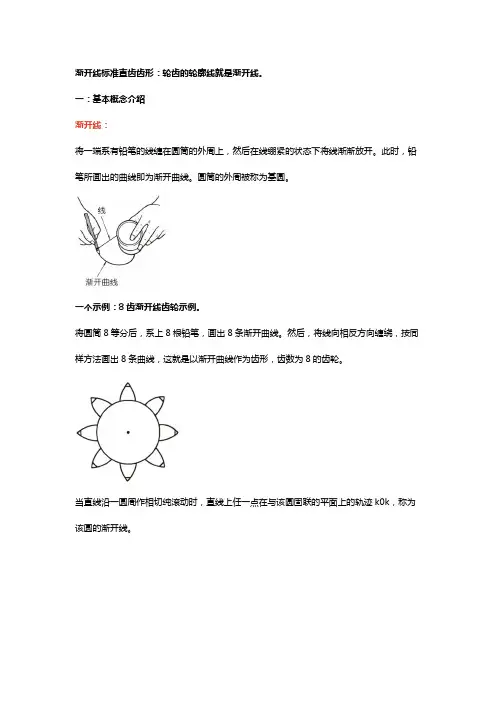

一:基本概念介绍渐开线:将一端系有铅笔的线缠在圆筒的外周上,然后在线绷紧的状态下将线渐渐放开。

此时,铅笔所画出的曲线即为渐开曲线。

圆筒的外周被称为基圆。

一个示例:8齿渐开线齿轮示例。

将圆筒8等分后,系上8根铅笔,画出8条渐开曲线。

然后,将线向相反方向缠绕,按同样方法画出8条曲线,这就是以渐开曲线作为齿形,齿数为8的齿轮。

当直线沿一圆周作相切纯滚动时,直线上任一点在与该圆固联的平面上的轨迹k0k,称为该圆的渐开线。

渐开线的性质(1)直线NK = 曲线N K0(2) 渐开线上任意一点的法线必切于基圆,切于基圆的直线必为渐开线上某点的法线。

与基圆的切点N为渐开线在k点的曲率中心,而线段NK是渐开线在点k处的曲率半径。

(3)渐开线齿廓各点具有不同的压力角,点K离基圆中心O愈远,压力角愈大。

(4)渐开线的形状取决于基圆的大小,基圆越大,渐开线越平直,当基圆半径趋于无穷大时,渐开线成为斜直线。

(故齿条的齿轮廓线为斜线)(5)基圆内无渐开线。

渐开线的方程式rk为渐开线再任意点K的向径。

模数:模数是决定齿大小的因素。

齿轮模数被定义为模数制轮齿的一个基本参数,是人为抽象出来用以度量轮齿规模的数。

目的是标准化齿轮刀具,减少成本。

直齿、斜齿和圆锥齿齿轮的模数皆可参考标准模数系列表。

分度圆上的齿距p对Π的比值称为模数,用m表示,单位为mm,即m=p/Π,已标准化。

模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则齿距p越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。

不同模数的轮齿大小对比。

分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。

因轮齿分度圆上的齿槽宽e=齿厚s。

故s=e=Πd/2z,故p=2s=2e=Πd/z。

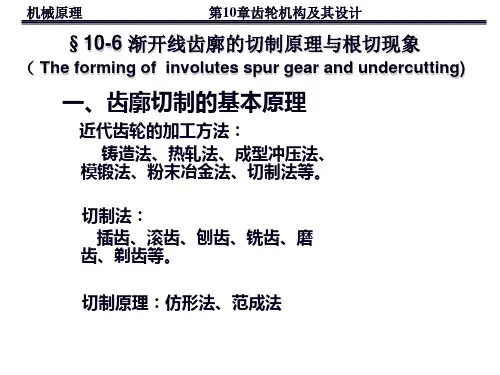

齿轮范成原理实验实验指导书一、实验目的1.掌握范成法切制渐开线齿轮的原理,观察齿廓形成的过程。

2.了解渐开线齿轮产生根切的原因、现象和避免根切的方法。

3.分析比较标准齿轮和变位齿轮的异同点。

二、设备及工具1.齿轮范成仪2.工具:剪刀3.自带工具:圆规、三角尺、铅笔(HB)、橡皮、裁好直径230mm圆形图纸一张。

三、原理和方法1.原理范成法是利用一对齿轮相互啮合时,齿轮齿廓互为包络线的原理来加工轮齿的。

加工时,其中一轮为刀具,另一轮为轮坯,他们仍能保持固定的角速比转动,完全和一对真正的齿轮互相啮合传动一样,同时刀具还沿轮坯的轴向作切削运动。

这样切制得到的齿轮齿廓就是刀具刀刃在各位置的包络线。

今若用渐开线作为刀具齿廓,则其包络线也必为渐开线。

由于实际加工时,看不到刀刃在各个位置形成包络线的过程,所以在实验中用齿轮范成仪来实现轮坯与刀具间的传动过程并用铅笔将其记录在纸上,这样我们能清楚地观察到齿轮范成的过程。

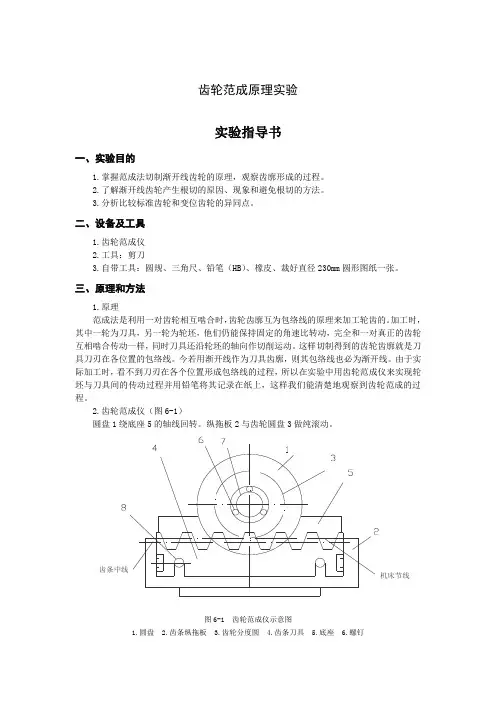

2.齿轮范成仪(图6-1)圆盘1绕底座5的轴线回转。

纵拖板2与齿轮圆盘3做纯滚动。

齿条中线机床节线图6-1 齿轮范成仪示意图1.圆盘2.齿条纵拖板3.齿轮分度圆4.齿条刀具5.底座6.螺钉7.压环 8.调节螺钉圆盘与纵拖板为齿轮齿条传动。

因此两者之间为无滑动的纯滚动。

圆盘上放纸相当于轮坯。

齿条刀具由两个螺钉8与纵拖板相联接,可以使齿条刀具的中心线移近或远离轮坯的中心。

如果当刀具4上的刻度对准“0”时,即齿条刀具的中心线对准机床节线并与分度圆相切时,为切制标准齿轮时刀具的位置;当刀具的中心线远离轮坯中心,即使中线以上的任一分度线与机床节线对准并与轮坯分度圆相切作纯滚动时,为切制正变位齿轮时刀具的位置;反之则为切制负变位齿轮时的位置。

3.齿轮范成仪参数刀具:25.0 1 20 ,20=*=*==c h mm m a α 轮坯:分度圆直径mm d 160=,故齿数8==mdz 四、实验内容绘制:1.标准齿轮(根切齿轮)2.修正齿轮(正变位齿轮)五、实验步骤1.预备工作1)计算:根据下面公式及上面规定的参数算出标准齿轮及正变位齿轮的 d 、 a d 、f d ,变位齿轮参数计算公式:mx d d m x d d a f )22()25.2(++=--=当计算标准齿轮尺寸时,可取上式中0=x ,当切制正变位齿轮时x 的取值为:17)17(min z x -=。