材料失效案例

- 格式:ppt

- 大小:4.61 MB

- 文档页数:190

桥梁钢结构材料失效案例今天咱就来讲讲那些桥梁钢结构材料失效的事儿,可有意思了,当然是从吸取教训这个角度来说的。

一、美国塔科马海峡大桥(Tacoma Narrows Bridge)“舞动”的悲剧。

这桥啊,那可出名了,不过是出了名的倒霉。

它的钢结构看起来挺结实的,可谁知道呢?建成没多久,就像个喝醉了酒的大汉一样,在风中晃来晃去。

为啥呢?这钢结构的设计在抗风方面有点不靠谱。

当时的设计师可能没有充分考虑到当地的风况,那风一吹,桥梁的钢结构就开始各种变形。

你想啊,这钢结构就像是人的骨架一样,骨架要是不稳定,那整个人(桥)能好吗?它的那些钢梁啊,在风的作用下,受力变得很不均匀。

本来钢材是很能抗压抗拉的,但是这种异常的受力就像是给它使了阴招。

最后呢,这桥就在风中疯狂地舞动,像个抽风的怪物,然后“轰”的一声就断了。

这就是钢结构材料在不合理的设计下失效的典型例子,它告诉我们啊,设计桥梁钢结构的时候,风可不是个能随便忽略的小角色。

二、某城市人行天桥的锈蚀危机。

有个城市里有一座人行天桥,刚开始的时候,那也是一道亮丽的风景线呢。

钢结构的桥身,简洁又现代。

可是没过几年,这桥就变得锈迹斑斑,像个长满了麻子的脸。

原因呢?一方面是这个城市的空气质量不太好,有很多酸性物质。

这些酸性物质就像一群小恶魔,整天趴在钢结构上,慢慢地腐蚀钢材。

另一方面,当初在建造的时候,可能为了省点钱或者没太在意防锈的细节,防锈涂层就做得马马虎虎。

这钢材一旦生锈,就像是人生病了一样。

它的强度会大大降低,本来能承受很多人的重量,锈着锈着就变得脆弱不堪。

你看那些锈斑,就像是癌细胞一样在钢结构上蔓延。

要是再不处理,说不定哪天就会出大问题。

这个案例告诉我们,钢结构材料的防锈工作可是重中之重,就像我们每天要洗脸刷牙保持干净一样,钢结构也得好好保养。

三、焊接不当引发的桥梁隐患。

还有一座大桥,在建造的时候,焊接工人可能那天没吃好饭,或者是技术不太熟练。

钢结构之间的焊接部分那可是相当重要的,就像我们盖房子时砖头之间的水泥一样,得把它们牢牢地粘在一起。

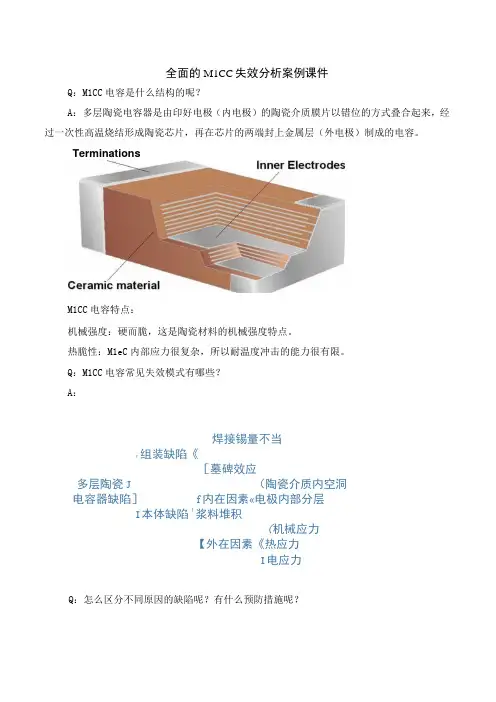

全面的M1CC失效分析案例课件Q:M1CC电容是什么结构的呢?A:多层陶瓷电容器是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)制成的电容。

TerminationsM1CC电容特点:机械强度:硬而脆,这是陶瓷材料的机械强度特点。

热脆性:M1eC内部应力很复杂,所以耐温度冲击的能力很有限。

Q:M1CC电容常见失效模式有哪些?A:焊接锡量不当r组装缺陷《[墓碑效应多层陶瓷J (陶瓷介质内空洞电容器缺陷]f内在因素«电极内部分层I本体缺陷1浆料堆积(机械应力【外在因素《热应力I电应力Q:怎么区分不同原因的缺陷呢?有什么预防措施呢?当温度发生变化时,过量的焊锡在贴片电容上产生很高的张力,会使电容内部断裂或者电容器脱帽,裂纹一般发生在焊锡少的一侧;焊锡量过少会造成焊接强度不足,电容从PCB板上脱离,造成开路故障。

2、墓碑效应(d)Norma1图3墓碑效应示意图在回流焊过程中,贴片元件两端电极受到焊锡融化后的表面张力不平衡会产生转动力矩,将元件一端拉偏形成虚焊,转动力矩较大时元件一端会被拉起,形成墓碑效应。

原因:本身两端电极尺寸差异较大;锡镀层不均匀;PCB板焊盘大小不等、有污物或水分、氧化以及焊盘有埋孔;锡膏粘度过高,锡粉氧化。

措施:①焊接之前对PCB板进行清洗烘干,去除表面污物及水分;②进行焊前检查,确认左右焊盘尺寸相同;③锡膏放置时间不能过长,焊接前需进行充分的搅拌。

本体缺陷一内在因素1、陶瓷介质内空洞图4陶瓷介质空洞图原因:①介质膜片表面吸附有杂质;②电极印刷过程中混入杂质;③内电极浆料混有杂质或有机物的分散不均匀。

2、电极内部分层图5电极内部分层原因:多层陶瓷电容器的烧结为多层材料堆叠共烧。

瓷膜与内浆在排胶和烧结过程中的收缩率不同,在烧结成瓷过程中,芯片内部产生应力,使M1CC产生再分层。

预防措施:在M1CC的制作中,采用与瓷粉匹配更好的内浆,可以降低分层开裂的风险。

生活中失效的案例引言随着电子制造的高密度化发展和无铅化焊接的高温要求,多层板的层间连接导通孔面临越来越严苛的考验,而导通孔的可靠性在一定程度上决定印制线路板的可靠性。

特别是电子组件(PCBA)的工艺复杂程度在不断提高,印制线路板需要承受多个周期的温度冲击,较高的温度冲击对导通孔内层铜与孔化铜形成较大的应力作用,这就要求生产商不仅要满足相应的出场检验标准,还要从过程控制的角度对导通孔的质量和稳定性进行关注。

印制线路板导通孔出现质量问题的原因有很多,本文基于孔铜断裂的实际失效案例,对孔铜断裂的内在机理进行探讨和分析,并提出工程应用的关注环节和改善方向。

1、案例失效背景某PCB在制造阶段100%测试无异常,在SMT贴片后测试环节发现通孔开路失效现象,不良率在20%左右。

2、CT结构分析对开路通孔进行CT扫描分析,测试结果显示:通孔孔壁均匀性较差,存在异常阴影,见图1(a);通孔孔铜平直度差。

图1. CT扫描图(a)三维结构图;(b)虚拟切片图3、剖面分析将开路通孔进行纵向剖切研磨,利用场发射扫描电子显微镜(SEM)对通孔剖面结构进行显微观察,结果如图2所示:通孔存在明显的环形裂纹,孔壁粗糙度较大,且PCB整孔不良。

图2.失效通孔剖面形貌如图3、图4所示,孔壁厚度均匀性较差,裂纹萌生扩展区的孔壁有效厚度极小。

SMT回流焊接过程中,PCB经历高温冲击,通孔承受垂直于板面的拉应力作用,孔壁较薄区域属于应力集中区。

此外,值得注意的是裂纹内含有明显异物,异物成分主要为碳、氧元素(见表1),说明PCB除胶渣不够彻底。

图3.失效通孔A区域微观剖面形貌表1. 孔铜裂纹处EDS结果(Wt.%)对通孔开裂区域孔铜的最小有效厚度进行测量,孔铜最薄厚度仅为9.87µm,不符合标准IPC-6012A中关于最小孔铜厚度的要求。

图4. 失效通孔B区域微观剖面结构4、孔铜晶粒形貌分析决定通孔孔铜性能的因素有:1)孔铜宏观结构,如厚度、粗糙度等;2)孔铜微观金相组织,如晶粒形貌。

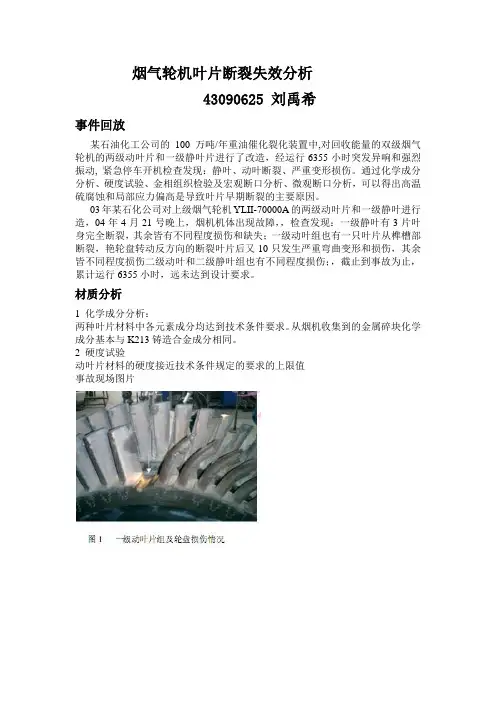

烟气轮机叶片断裂失效分析43090625 刘禹希事件回放某石油化工公司的100万吨/年重油催化裂化装置中,对回收能量的双级烟气轮机的两级动叶片和一级静叶片进行了改造,经运行6355小时突发异响和强烈振动, 紧急停车开机检查发现:静叶、动叶断裂、严重变形损伤。

通过化学成分分析、硬度试验、金相组织检验及宏观断口分析、微观断口分析,可以得出高温硫腐蚀和局部应力偏高是导致叶片早期断裂的主要原因。

03年某石化公司对上级烟气轮机YLII-70000A的两级动叶片和一级静叶进行造,04年4月21号晚上,烟机机体出现故障,,检查发现:一级静叶有3片叶身完全断裂,其余皆有不同程度损伤和缺失;一级动叶组也有一只叶片从榫槽部断裂,艳轮盘转动反方向的断裂叶片后又10只发生严重弯曲变形和损伤,其余皆不同程度损伤二级动叶和二级静叶组也有不同程度损伤;,截止到事故为止,累计运行6355小时,远未达到设计要求。

材质分析1 化学成分分析:两种叶片材料中各元素成分均达到技术条件要求。

从烟机收集到的金属碎块化学成分基本与K213铸造合金成分相同。

2 硬度试验动叶片材料的硬度接近技术条件规定的要求的上限值事故现场图片断口分析断口形态1断口压痕微观断口分析:1)表面裂纹分析高倍下看裂纹断面呈结晶状穿晶断口,这是高温合金疲劳初期的端口典型状态。

表明局部叶片受到较高的应力载荷。

2)裂纹的剖面分析:结果表明,动叶片榫头受到不同分程度的高温硫腐蚀,并局部形成腐蚀疲劳裂纹,硫化腐蚀形成的腐蚀产物及存在裂纹内会因体积膨胀在裂纹尖端形成张应力,加速裂纹扩展。

因此高温硫腐蚀深造成动叶片早期疲劳断裂的重要原因。

事故原因1)动叶片在使用过程中发生断裂是导致失效的原因,静叶片断裂是由于意外撞击造成的。

2)静叶片组织中存在严重的铸造缺陷。

3)动叶片断裂使腐蚀疲劳引起的断裂,高温硫腐蚀和局部应力偏高是导致叶片早期断裂的主要原因。

震动和局部接触不均匀是断裂的应力因素。

光伏支架失效案例

光伏支架失效案例:

1. 强风导致支架变形:在某个地区,突然出现了一次风力较大的天气,光伏场站的支架由于未能承受住强风的压力,导致变形甚至折断,使得光伏组件无法正常运行。

2. 材料质量问题引发失效:在某个光伏场站中,支架使用了质量低劣的钢材,经过一段时间的使用后,支架出现了严重的锈蚀和腐蚀,导致失效。

3. 不良施工引起支架失效:在光伏场站的建设过程中,施工人员没有按照规范进行支架的安装,导致支架的连接处出现松动,最终引发了支架的失效。

4. 设计缺陷引发支架失效:在某个光伏场站中,支架的设计存在缺陷,导致支架无法承受光伏组件的重量,经过一段时间的使用后,支架发生了变形,无法继续支撑光伏组件。

5. 地基沉降导致支架失稳:在某个光伏场站中,由于地基土壤的不稳定性,导致支架出现了沉降现象,使得光伏组件无法保持水平,造成支架失效。

6. 支架连接件损坏引发失效:在某个光伏场站中,支架的连接件由于材料质量不过关或者安装不当,导致连接件损坏,最终导致支架失效。

7. 震动引发支架疲劳断裂:在某个地区发生了一次地震,光伏场站受到了较大的震动,长期以来的震动作用使得支架发生了疲劳断裂,

造成失效。

8. 火灾引起支架失效:在某个光伏场站中,由于电缆短路或其他原因引发了火灾,火势蔓延至支架部分,导致支架受损无法继续使用。

9. 支架设计不合理引发失效:在某个光伏场站中,支架的设计不合理,使得支架在承受一定风压时容易发生变形或折断,造成失效。

10. 环境腐蚀导致支架失效:在某个光伏场站中,由于环境具有较高的腐蚀性,支架的材料无法抵御环境腐蚀,导致支架失效。

试用两个实际的失案例说明材料实效分析的重要性。

(既有文字说明,又有图片说明,不少于800字)案例一:一起来自水管腐蚀失效的案例:广东某钢管公司铺设的自来水管使用六年后发生穿孔泄露。

1.本起穿孔失效发生的地点和环境无规律性,对穿孔管道进行仔细观察,典型的宏观外貌是穿孔部位有一直径为10mm的锈瘤,呈黄褐色,用硬器易刮除,刮除后露出的水管外壁基本平整,可见水从管内渗出。

在锈瘤的外围是一圈黄色锈迹,锈迹外是镀锌层,其上可见分散的白色粉末。

现场观察到的形貌还有一个特点,就是同一根管若出现几处结瘤,这些结瘤点的连线与水管轴向平行。

2.水样检测及钢管材质检测由PH值测定结果可以看出,三处的酸碱度无大变化,。

用原子吸收光谱对钢管成分进行分析看出,材质C、S、P含量均很低,属性能优良的制管材料。

从上述检测可以看出,水质和钢材材质不是本起腐蚀穿孔的原因。

3.钢管镀锌层厚度测量及蚀孔观察对钢管截面进行SEM观察,通过计算估计外层镀锌层的厚度为25um;对两根失效钢管分别编号为A、B,其中A管上有两个蚀孔,B管上有4到5个已穿透的蚀孔。

通过对蚀孔的观察判断本起失效为局部腐蚀即点蚀。

材料成分、水质、镀锌层厚度不是引起失效的原因。

由于蚀孔在管上的分布具有一定规律性,即主要分布在焊缝上,且观察到内壁焊缝处处在一定数量的凹坑,这明显是填料不足引起的,主要还是焊接质量不合格。

通过对该材料失效分析可以找到解决问题的好办法:可以采用自来水管内壁涂料技术,而外壁仍保留原镀锌管的特性。

相关研究表明,涂塑钢管的使用寿命较热镀锌钢管能提高5倍以上,但成本却与热镀锌相仿,从而以较低的成本,解决自来水管易于从内壁腐蚀的难题。

由上面的腐蚀案例分析可以看出,材料失效分析技术及其重要,可以预防事故的发生,水乃生命之源,上面的失效分析可以大大的解决城镇居民的饮水问题,还可以省下大量的成本。

案例二:家用电器热水器管的失效该热水器用进口的TP2Y管,使用中开裂造成住户水漫金山,损失惨重。