浅谈隧道窑余热利用

- 格式:doc

- 大小:34.00 KB

- 文档页数:5

陶瓷窑炉余热回收利用摘要生产陶瓷的一个重要过程是烧成,烧成是在窑炉中进行的。

陶瓷生产的窑炉有连续式的(隧道窑)也有间隙式的(倒焰窑),不管是隧道窑还是倒焰窑,其热效率都比较低。

效率低的原因除了燃烧损失、散热损失等原因外,重要的一点是排烟损失。

烧成隧道窑废气带走的热量损失约占总热量的20%~40%,而倒焰窑废气带走的热量约占燃料消耗量的30%~50%。

因之回收窑尾废气的热量加以利用是提高窑炉效率的关键。

国内隧道窑排烟温度一般在200~300℃,也有高达400℃,个别倒焰窑的排烟温度可高达560℃。

一方面窑炉排烟带走大量余热,另一方面为了干燥坯件,一些工厂又另外建造窑炉或锅炉产生热风和蒸汽以满足烘干坯件的要求。

采用热管换热器来回收烟气中的余热加热空气作为烘干坯件的热源,可以取得较好的节能效果。

余热回收利用方式一、隧道窑烟道余热利用隧道窑余热回收主要用以加热空气作为烘干坯件的热源,也可作为助燃空气以提高窑炉本身的热效率,两者的选择可依据各工厂具体情况而定。

其回收流程如图所示。

下表中列出了四个工业应用实例,其中三个例子为用窑尾烟气余热加热空气作为烘房干燥热源以代替原来的锅炉蒸汽加热。

第四个例子为用余热加热热水供生活用,其运行参数如表所示。

与原来用蒸汽加热空气相比,不仅省去了一台蒸汽锅炉,而且因为热风量有多余,干燥后含湿的热风可及时排出,因而可以提高干燥速度并改善产品质量。

从运行情况看,例Ⅰ、例Ⅱ的烟气出口温度偏低,一般希望燃烧重油的热管换热器烟气出口温度不低于150℃为宜。

二、电瓷厂隧道窑冷却带余热利用将电瓷厂隧道窑冷却带400℃~450℃的废气抽出通过热管换热器换热,烟气温度降至300℃,再返回窑炉中烧成带作为气氛膜风使用。

被加热的新鲜空气送入烘房,干燥电瓷坯件。

热管换热器的流程如图所示。

热管空气预热品的参数见下表。

三、倒焰窑烟道气余热利用某厂倒焰窑排烟温度为564℃,实测该窑炉热效率仅为23%,由于坯件入窑前需要预热烘干,因之需再建一个烘干窑,以煤作为燃料,燃烧的烟气作为烘干热源。

煤矸石烧结砖隧道窑余热发电及余热回收方案探讨[摘要]落实煤矸石烧结砖隧道窑余热发电及余热回收,就是在生产中落实节能减排任务,实现可持续发展,在煤矸石烧结砖隧道窑中进行余热的回收及发电,提升余热利用率和转化率有着十分重要的社会意义,有必要在企业中大力应用与推广。

【关键词】煤矸石;余热发电;余热回收为进一步相应国家号召,在生产中落实节能减排任务,落实可持续发展战略,在煤矸石烧结砖隧道窑中进行余热的回收及发电,提升余热利用率和转化率有着十分重要的意义。

一、烧结砖隧道窑余热发电与回收的意义完全利用隧道窑余热作为热源的余热发电工程,整个热力系统不需要燃烧任何一次性的新能源,在大量回收对空气排放造成环境热污染的废气余热的同时,所建得充分利用余热进行发电的工程不会对环境造成任何污染,不会燃烧任何可燃性资源、这对于减少大气中的二氧化碳的排放量,减少全球的温室效应,保护我们所举止的生态环境起着十分重要的推动作用。

根据目前我国煤矸石烧结砖隧道窑余热与废气的排放工艺流程和可排放废气参数标准,利用余热发电工程的实施,还可有效地降低企业在煤矸石燃烧中的生产成本、进一步提升企业产品的市场竞争力,为企业产生良好的经济与社会效益。

目前,我国电力供应相对紧张,根据目前现状专家预测,电力相对紧张的局面至少要三至五年才可能缓解。

因此,国家出台各项政策法规,鼓励企业利用工业的生产过程中所产生的余热、余压在企业内部建立、建设余热发电项目,以帮助缓解电力供应紧张的局面,增加企业运行利润,降低企业利润能耗损失。

煤矸石烧结砖隧道窑余热发电项目由于能将隧道窑中的热能利用各种发电设施转化成为电能,可有效的减少砖块生产过程中的能源消耗,能够达到的节能、减排的效果。

同时,通过热到电的转化,进一步降低了排放的热量,减轻砖块生产过程中对环境的热污染,起到良好的环保效果。

因此,这种既有良好的经济效益,又具有良好的社会效益的项目,具有很好的推广价值和良好的应用前景。

4.3.1受热面积灰对于本余热利用装置来说,受热面积灰指的是水冷壁管的积灰,有可能包括松散性积灰和低温黏结性积灰两种。

松散性积灰是烟气携带飞灰流经受热面时,部分灰粒沉积在受热面上形成的;低温黏结性积灰是烟气中的硫酸蒸汽在低温受热面上凝结,将灰黏聚而形成的。

低温黏结灰不易清除,而且和低温腐蚀相互促进,危害更大。

受热面积灰时,由于灰的传热系数很小,使受热面的热阻增大,吸热量减少,以致排烟温度升高,排烟热损失增加,热效率降低。

积灰严重而堵塞部分通道时,将使流动阻力增大,导致引风机电耗增大甚至出力不足,造成出力降低或被迫停工清灰。

由于积灰使烟气温度升高,还合影响以后受热面的安全运行。

积灰的影响因素包括:(1)烟气流速。

烟气流速对积灰程度影响很大。

烟气流速越高,灰粒的动能越大,灰粒冲击作用也就越强,积灰程度越轻;反之则积灰越多(2)飞灰颗粒度。

烟气中粗灰多细灰少时,冲刷作用大,积灰减少;反之则积灰增多。

(3)管束结构特件。

错列布置管束比顺列布置管束的积灰轻。

因为错列布置的管束不仅迎风面受到冲刷,而且背风面也较容易受到冲刷,故积灰较轻。

而顺列布置的管束从第二排起,管子不仅背风面受到冲刷少,而且迎风面也不能直接受冲刷,所以积灰较严重。

随着管束的纵向相对节距s/d的增大,错列管束的灰层厚度也越厚,而顺列管束的积灰则越轻。

4.3.2受热面磨损受热面磨损是一种常发生的现象。

当携带大量固态飞灰的烟气以一定速度流过受热面时,灰粒撞击受热面。

在冲击力的作用下会削去管壁微小金属屑而造成磨损。

磨损使受热圆管壁逐渐减薄,强度降低,最终将导致泄漏或爆管事故,直接威胁安全运行。

烟气对管子表面的冲击有垂直冲击和斜向冲击两种。

垂直冲击引起的磨损叫冲击磨损。

垂直冲击时,灰粒对管子作用力的方向是管子表面的法线方向,因此,其现象是在正对气流方向管子表面有明显的麻点。

斜向冲击时,灰粒对管子的作用力可分解为切向分力和法向分力。

法向分力产生冲击磨损,切向分力对管壁起切削作用,称为切削磨损。

浅谈提高隧道窑热效率的几种途径提高隧道窑热效率的方法很多,包括选用合适的燃料,改进窑炉结构,严格组织燃烧管理,窑具和匣钵轻量化以及采用合适的燃烧装置以提高窑内温度的均匀性,实现低温快速烧成,窑炉温度、压力、气氛等实现自动控制,加强窑炉隔热保温,因地制宜实现余热利用等,但具体采用和实施这些方案时必须考虑各方面的因素。

一、采用合适的燃料窑炉采用何种燃料烧成,不但关系到操作产品质量和环境保护,还与节约能源和降低成本有直接关系,因此对于燃料的选择必须十分慎重,燃料的热经济分析表明,烧煤各项技术经济指标都不如烧气体燃料。

拿窑炉的热效率来说,烧炼焦煤气的最高,其次是重油,再其次是发生炉煤气,最低的是烧煤。

人工直接烧煤时,燃料的利用系数最小,窑的热量消耗与燃料消耗最多。

故从燃料的热经济性看,人工直接烧煤的热经济性最差,因此在我国目前的情况下,对于大型陶瓷厂例如年产1000万件以上的日用陶瓷厂来说,由烧煤改烧发生炉煤气,无论在经济上或生产技术管理上都是可取的。

但对于中小型厂来说,还要考虑一次投资以及煤气的使用费用方面的问题。

应综合考虑经济上是否有利。

对于靠近煤产地的小型厂来说,以煤直接烧窑是可取的,当然若能在陶瓷厂比较集中的地方兴建公用的煤气站要比直接烧煤好得多。

二、尽量减小空气过剩系数严格组织燃烧管理,减少空气过剩系数是提高窑炉热效率的一个重要途径。

由热平衡测算可知,目前陶瓷工业窑炉中烟气离窑带走热量占总燃耗的1/3左右,间歇式窑炉在还原期有的出口处都红火,其排烟热损失比隧道窑更甚,而同外例如日本,排烟热损失已控制在燃耗的8一12%左右。

烟气带走显热大的一个原因是燃烧时空气过剩系数。

过大,烟气带走的热量Q烟=f(o·L烟),即当用同一种燃料时,Q烟只决定于。

和排出烟气温度。

当排出烟气温度相同时,o越大燃料的利用系数和窑的热效率就越低,增大了燃料消耗。

我国目前的陶瓷窑炉操作均是凭经验控制,存在着烧还原焰时偏重,烧氧化焰时过氧的“稳妥”操作倾向。

隧道窑余热利用方法

“隧道窑余热利用方法”是指利用隧道窑生产过程中产生的废热进行

再利用的方法。

这种方法既可以提高工厂的能源利用率,又可以减少

环境污染,受到了越来越多企业的欢迎。

下面就详细介绍一下隧道窑

余热利用的具体方法。

第一步:收集废热

隧道窑废热的收集一般是在窑的分解炉和头炉之间进行,这里需要设

置一个热交换器,将窑内高温的尾气传导到热交换器中,释放出的热

量被吸收,并传递给空气或水。

通过这种方式,废热就被成功地收集

到了一起。

第二步:通过蒸汽发电利用废热

利用废热进行蒸汽发电是其中非常重要的一种利用方式。

可以将收集

到的废热中的热量通过传热器传递给水,使水蒸发,产生蒸汽,并驱

动涡轮机产生电能。

通过这种方式发电产生的电力可以提供给工厂自用,也可以通过连接到电网上来获得一定的收益。

第三步:余热直接供暖

除了进行电力发电,隧道窑余热还可以通过直接供暖的方式进行利用。

由于余热温度较高,可以通过管道将其输送到生产场所或者员工休息

室等区域,为工厂内部带来一定的温暖。

第四步:生产热水

隧道窑生产中产生的热量还可以用来加热水,制造出热水供应给厂区内的生产、员工休息区域等需要的场所。

可以利用余热产生的热水进行加热,这种方式既可以提高工厂的能源利用率,还可以减少环境污染。

总之,“隧道窑余热利用方法”是一种非常重要的能源利用方式,能够提高工厂的能源利用率,达到节约能源、减少污染的目的。

通过以上四个步骤,我们可以成功地将利用隧道窑废热进行能源创造和环保循环利用。

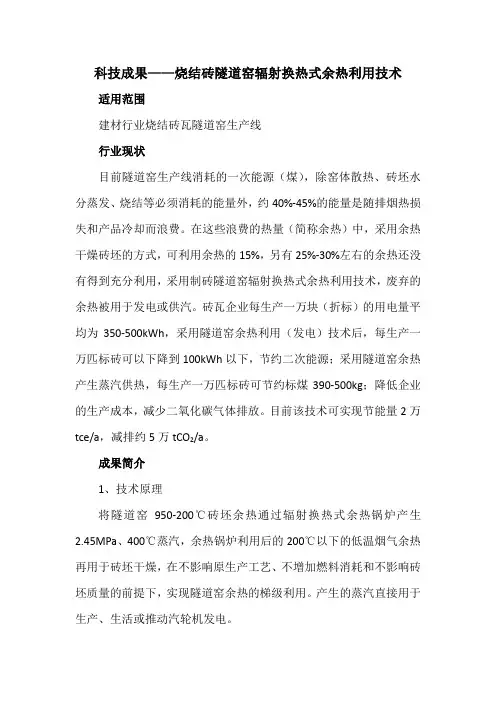

科技成果——烧结砖隧道窑辐射换热式余热利用技术适用范围建材行业烧结砖瓦隧道窑生产线行业现状目前隧道窑生产线消耗的一次能源(煤),除窑体散热、砖坯水分蒸发、烧结等必须消耗的能量外,约40%-45%的能量是随排烟热损失和产品冷却而浪费。

在这些浪费的热量(简称余热)中,采用余热干燥砖坯的方式,可利用余热的15%,另有25%-30%左右的余热还没有得到充分利用,采用制砖隧道窑辐射换热式余热利用技术,废弃的余热被用于发电或供汽。

砖瓦企业每生产一万块(折标)的用电量平均为350-500kWh,采用隧道窑余热利用(发电)技术后,每生产一万匹标砖可以下降到100kWh以下,节约二次能源;采用隧道窑余热产生蒸汽供热,每生产一万匹标砖可节约标煤390-500kg;降低企业的生产成本,减少二氧化碳气体排放。

目前该技术可实现节能量2万tce/a,减排约5万tCO2/a。

成果简介1、技术原理将隧道窑950-200℃砖坯余热通过辐射换热式余热锅炉产生2.45MPa、400℃蒸汽,余热锅炉利用后的200℃以下的低温烟气余热再用于砖坯干燥,在不影响原生产工艺、不增加燃料消耗和不影响砖坯质量的前提下,实现隧道窑余热的梯级利用。

产生的蒸汽直接用于生产、生活或推动汽轮机发电。

2、关键技术(1)隧道式窑炉余热发电装置技术;(2)隧道式窑炉余热锅炉;(3)超内燃烧结砖隧道窑余热锅炉;(4)满足隧道窑生产工艺需要的分段换热技术。

3、工艺流程烧结砖隧道窑辐射换热式余热利用技术流程图主要技术指标1、隧道窑余热利用率:>20%;2、每万匹标砖产汽量:4-5t蒸汽(参数2.45MPa、400℃);3、每万匹标砖发电量:680-860kW(凝汽式汽轮发电机组);4、单位节能量:供汽时每万标砖390-500kgce,发电时每万标砖210-300kgce。

技术水平项目技术已于2011年5月由农业部和联合国工业发展组织(UNIDO)组织工信部、国家发改委、中国砖瓦工业协会和西安墙体材料设计研究院等单位现场鉴定、验收。

高温隧道炉余热回收利用技术改进方案环境与化学工程学院过程装备与控制工程一、前言节能是我国经济和社会发展的一项长远战略方针,也是建设发展和谐社会的必要条件。

为推动全社会开展节能降耗,缓解能源紧张,建立节约型社会,促进社会可持续发展,实现和谐社会的目标,就要从日常生活、生产工作入手,加强能源节约建设。

高温隧道炉余热回收利用,就是秉承这一宗旨,把生产过程中产生的剩余能量进行回收利用,达到了“节约能源,造福社会”的目标。

在稀土加工中, 消耗尽量少的能源, 生产出更多的合格产品, 是高温隧道炉热工性能、技术水平的重要标志, 也是高温隧道炉设计工作者长期以来为之奋斗的目标。

无论引进国外先进窑炉,还是发展新型窑炉, 其目的都是为了改善窑炉的热工性能, 降低烧成能耗, 提高炉的热效率。

为了提高产品的产量和质量, 首先就要使高温隧道炉的热工性能符合产品的烧成工艺。

对高温隧道炉, 要求烧成( 温度、压力、气氛) 制度要稳定,温度要均匀, 燃料燃烧要完全, 热能的综合利用率要高等, 从而实现低耗、优质、高产的目的。

本文通过对高温隧道炉综合与分析, 探讨了降低能耗, 提高炉热效率的潜力的一些方法。

二现况分析在稀土生产过程中, 消耗尽量少的能源, 生产出更多的合格产品, 是衡量窑炉热工性能、技术水平的重要标志, 也是高温隧道炉设计工作者长期以来为之奋斗的目标。

无论引进国外先进窑炉,还是发展新型窑炉, 其目的都是为了改善高温隧道炉的热工性能, 降低烧成能耗, 提高炉的热效率。

为了提高稀土产品的产量和质量, 首先就要使高温隧道炉的热工性能符合产品的生产工艺。

对连续式的高温隧道炉—隧道, 要求温度、压力、气氛条件要稳定, 断面温度要均匀, 燃料燃烧要完全, 热能的综合利用率要高等, 从而达到快速烧成, 实现低耗、优质、高产的目的。

从以上数据表明,生产工艺中产品仅消耗5%的热量,95%的热量被散失,能源浪费严重。

可主要表现在几个方面:1)炉内热交换慢,生产周期长。

隧道窑余热锅炉的设计结构合理及热效率

隧道窑余热锅炉的设计结构合理及高热效率主要得益于以下因素:

1. 结构:该锅炉的结构设计紧凑、合理,能够化地利用空间,使传热面积不浪费,锅炉体积小,重量轻,安装方便。

同时,其受热面布置方式能有效应对烟气流动特性,确保烟气能够充分接触受热面,传热效率高。

炉内设置的多个烟气转弯处,使烟气能够均匀传热,避免局部过热现象。

2. 受热面:隧道窑余热锅炉的受热面较大,能够充分吸收高温烟气的热量。

同时,烟气-水换热充分,不会出现受热面堵塞现象,确保了锅炉的热效率。

3. 保温:锅炉的保温性能良好,能够减少热量散失,从而提高锅炉的热效率。

4. 运行环境:在隧道窑的运行过程中,窑炉产生的废气温度较高,热量利用价值高,为余热锅炉的设计提供了良好的工况条件。

总的来说,隧道窑余热锅炉的设计充分利用了隧道窑的高温废气,结构设计紧凑、合理,受热面布置及保温性能良好,都大大提高了余热锅炉的热效率。

此外,科学合理的结构设计、较高的换热效率以及良好的保温性能等因素也进一步保障了余热锅炉的热效率。

在实际使用中,该锅炉的热效率通常能达到85%以上。

非电热隧道窑中废弃物热能利用技术研究非电热隧道窑是一种广泛应用于建筑材料生产的烧结设备。

在非电热隧道窑生产过程中,大量的热能被湿煤粉、原材料和废弃物所吸收,导致热能的损失。

为了实现废弃物的热能利用和能源的节约,本文将对非电热隧道窑中废弃物热能利用技术进行研究和探讨。

从理论上看,非电热隧道窑中废弃物的热能利用有两个主要途径:一是通过废气余热的回收利用,二是通过废气净化过程中产生的废热的回收利用。

在实践中,这两种途径可以相互结合和综合应用。

首先,通过废气余热的回收利用可以提高非电热隧道窑的能源利用率。

隧道窑的工作过程中,烟气通过排风系统排出,但其中包含了大量的热能。

通过在排风系统中设置余热回收装置,可以将废气中的热能转化为热水或蒸汽,用于其他生产环节或供暖。

此外,通过改善窑体结构和优化燃料燃烧方式,也可以减少废气排放和热能的损失,从而进一步提高能源利用效率。

其次,废气净化过程中产生的废热也可以进行回收利用。

在非电热隧道窑的生产过程中,为了达到环保要求,通常会设置废气净化设备,如脱硫、脱硝和除尘装置。

这些设备在处理废气的同时也会产生热能。

通过合理利用这些废热,可以提高能源的利用效率并减少对环境的污染。

废气净化过程中产生的废热回收利用的方法有多种,例如热风炉、烟气余热锅炉和废热发电等。

其中,热风炉主要通过烟气与空气的交换,将废热转化为加热空气供应给非电隧道窑。

烟气余热锅炉则将废热转化为热水或蒸汽,用于供暖或其他用途。

废热发电则利用废热产生蒸汽驱动发电机,将废热转化为电能。

除了上述提到的废气余热和废热的回收利用,还可以考虑其他废弃物的热能利用方式。

例如,在非电热隧道窑的生产过程中,常常会产生大量的废渣和废水。

这些废弃物中也携带着一定的热能。

通过将废渣进行预处理和热解等技术,可以释放出废渣中的热能,并将其转化为其他形式的能源,如燃气或燃料油。

另外,废水中的热能也可以进行回收和利用。

通过废水热能回收装置,可以将废水中的热量提取出来,用于供暖、生活热水或其他生产环节。

隧道窑余热利用技术分析摘要:隧道窑在进行能源消耗时会产生大量的热量,这些热量的很大一部分都无法充分利用,造成极大的浪费。

本文通过对隧道窑余热利用技术领域技术现状进行调研,并重点针对该领域的专利文献进行收集、标引和梳理,研究其发展历程、国内外发展动态以及行业的专利分布,为国内隧道窑余热利用技术的可行性及利用方式的研究提供一定的借鉴。

关键词:隧道窑余热利用0引言目前,隧道窑消耗的一次能源,除必要消耗的能量外,约70%的能量未被充分利用,不仅浪费大量能源、增加生产成本、还增加了对大气环境的影响。

因此如何充分利用这部分热能是利用隧道窑生产企业的当务之急[1,2]。

本研究使用中文数据CNABS、CNTXT以及英文数据库VEN为检索数据库。

在检索过程中,主要采用IPC、CPC分类号和中英文关键词相结合的方式进行,经过检索、筛选和标引,最终确定样本数据:中国专利申请文献390篇,外文专利申请文献330篇(样本数据截止申请日为2018年12月13日),本文以下的分析和研究基于上述数据形成。

1隧道窑余热利用技术总体状况1.1 专利申请趋势在隧道窑余热利用技术领域,国外起步较早,在1960年已有相关技术专利申请,典型的如美国、日本、欧洲等发达国家,申请量的趋势逐步增多、稳步发展;全球专利申请量总体上呈逐渐上升的趋势。

中国起步较晚,从1987年起才出现相关的专利申请,直到2007年,申请才呈现稳步上升的趋势,2009年之后,呈现大幅上升的趋势。

由此可知,国外在20世纪60年代已针对该技术问题作出研究,国内虽然起步较国外晚,但申请量逐渐增加并赶超国外的申请量。

从国内的申请分布来看,国内的主要专利申请量地域性很明显。

1.2 专利技术分布在隧道窑余热利用技术领域,中国在世界专利申请量中占主要地位,为52%,其次为欧洲12%,美国9%等。

我国隧道窑余热利用技术领域,企业申请占80%,可知,我国主要以企业研究理论及实践经验为依托,从而国内隧道窑余热利用进程得以发展。

煤矸石隧道窑的余热发电技术分析煤矸石是指在煤炭开采、选煤等过程中所产生的废弃物,通常含有较高的燃烧能量。

煤矸石隧道窑通过控制煤矸石的燃烧过程,将其转化为热能,并利用煤矸石燃烧后产生的高温烟气进行余热发电。

1.烟气余热回收技术:煤矸石燃烧形成的高温烟气中含有大量的热能,传统的余热回收技术主要包括烟气余热锅炉和烟气余热换热器两种。

烟气余热锅炉利用烟气中的热能产生蒸汽,然后通过蒸汽轮机发电;烟气余热换热器则是通过将烟气中的热能传递给工艺流体(如水或油),然后利用工艺流体产生蒸汽或热水发电。

2.烟气净化技术:煤矸石的燃烧过程会产生大量的烟尘、二氧化硫等有害气体,对环境会产生一定的污染。

因此,在余热发电过程中,需要采用烟气净化技术,对烟气进行处理,去除其中的有害物质,降低对环境的影响。

3.热能储存技术:由于煤矸石隧道窑的燃烧过程不稳定,热能的产生和消耗不断变化,因此需要采用热能储存技术,将余热进行储存,以便在需要的时候利用。

目前常用的热能储存技术有蓄热式热能储存和相变式热能储存两种。

4.发电系统:余热发电需要建立一套完善的发电系统,包括蒸汽轮机、发电机组、控制系统等。

其中,蒸汽轮机是将热能转化为机械能的关键设备,发电机组则将机械能转化为电能。

5.综合能源利用技术:在煤矸石隧道窑的余热发电过程中,可以采用综合能源利用技术,同时回收其他能源。

例如,可以利用产生的热水进行供暖,或将余热用于工艺流程中的热处理等。

总之,煤矸石隧道窑的余热发电技术虽然存在一定的技术难题,但其具有较高的能源回收率和环境友好性。

随着技术的不断发展,相信煤矸石隧道窑的余热发电技术将会得到进一步改进和应用。

浅谈隧道窑余热利用生产陶瓷的一个重要过程是烧成,烧成是在窑炉中进行的。

陶瓷生产的窑炉有连续式的(隧道窑)也有间隙式的(倒焰窑),不管是隧道窑还是倒焰窑,其热效率都比较低。

效率低的原因除了燃烧损失、散热损失等原因外,重要的一点是排烟损失。

隧道窑废气带走的热量损失约占总热量的20%~40%,而倒焰窑废气带走的热量约占30%~50%。

因此回收窑尾废气的热量加以利用是提高窑炉效率的关键。

国内隧道窑排烟温度一般在200~300℃,也有高达400℃,个别倒焰窑的排烟温度可高达560℃。

一方面窑炉排烟带走大量余热,另一方面为了干燥坯件,一些工厂又另外建造窑炉或锅炉产生热风和蒸汽以满足烘干坯件的要求。

近年来,随着节能技术的不断开发和推广,热管技术已在陶瓷烟气余热回收中得到应用。

采用北京荣星时代机电科技发展有限公司热管换热器来回收烟气中的余热加热空气作为烘干坯件的热源,可以取得较好的节能效果。

下面只是浅谈下隧道窑余热的利用。

为了充分利用隧道窑的余热,下面从冷却带余热利用和高温烟气的再利用等方面来略谈其余热的利用。

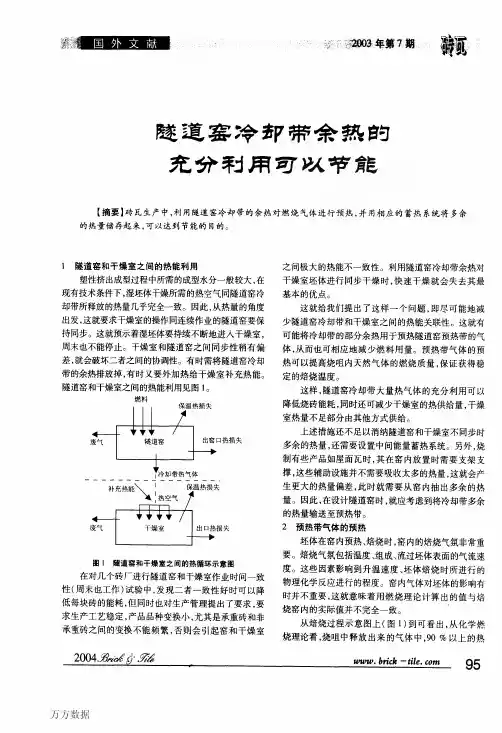

.冷却带的余热利用情况在新型隧道窑的冷却带,其余热的利用共分为二大部分,基本沿用传统的余热利用方法。

其一是急冷区的热气,将其抽出后送至烧嘴用于助燃,另一部分是缓冷区的热气,将其抽出后直接送成型工段,用于该工段的坯体干操。

高温烟气的再利用情况a.高温喷嘴直接用烟气在引进的隧道窑中,有很多是在预热带设置多对烧嘴以提高预热带温度。

我们在研制新型隧道窑时注意吸收消化引进隧道窑先进的一面,不用烧煤气升温,而是把其中一对排烟口的高温,烟气引出后直接通过喷嘴喷入窑内,起到了引进隧道窑在该段设置低温烧嘴的同样的作用。

b.预热带搅拌风在总烟道中设置一组热交换器,把交换来的热空气抽出后直接送入预热带,与高温烟气在同截面的上、下火道的位置上分别进入到窑内,以调节控制预热带的温度制度和压力制度。

c.用于白坯的干燥和升温为配合新型隧道窑的温度制度,我们在研制时在该窑的前方设置了一条长约30.0m 的干操隧道。

经过热交换后的废烟气被排烟风机抽出后又被分为两部分送出,其中的一部分被送入干燥隧道的两侧墙的中空部分,实现对通过干燥隧道的白坯进行干燥和升温的目的。

通过调节有关闸板,来控制通入干操隧道的废烟气的量,从而达到控制隧道内温度的目的。

d.用于施釉工段的坯体干燥从排烟风机中出来的另外一部分废烟气,被强制通过一条呈“非”字型的烟道,以地炕的形式对存放在其上方地表面上的素坯实施最后的干燥。

烟道通过的整个室内部分为施釉工段,等待施釉的素坯全部在此处存放,同时,刚施过釉的白坯在此处等待装车,亦得到了初步干燥。

e.用于石膏模具的烘干石膏模具烘干隧道设置在施釉工段厂房的墙外侧,经过施釉工段的烟气从烘干隧道的入口端进入设在隧道底部的烟道内,在设在出口端的烟囱及排烟风机的共同作用下通过两条并列的烘干隧道。

经过一定的自然干燥期的各种石膏模具在烘干隧道内被强制性烘干,最后废烟气从烟囱里排放到大气中。

单位合格产品热耗是评价窑炉设计和操作的主要指标,在设计时应尽量降低无用热量,采用轻型的无窑车的,使用煤气为燃料的明焰露装的结构。

在操作时应尽量降低离窑烟气的温度,降低烟气中的空气过剩系数,减少窑内温差,缩短烧成时间。

把单位质量的热耗降至最合理的水平,使窑炉在最佳状态下操作。

但是利用好余热就可以相应的降低热耗。

现有的各种陶瓷烧成窑炉,或是排烟温度很高、或是因漏风严重,表观排烟温度虽不很高,但排烟量很大,造成排烟损失过大。

所以有效的利用余热可以节能同时可以减少烟气排入到大气的量。

On the tunnel kiln waste heat recoverya.An important process for production of ceramic is fired, firing is carried out in the furnace. Ceramics kilns are continuous in (tunnel kiln) has space-like (down draft kiln), whether the tunnel kiln, or down draft kiln, the thermal efficiency are relatively low. In addition to the reasons for the low efficiency of combustion loss, heat loss and other reasons, the important point is smoke damage. Tunnel kiln exhaust gas heat loss taken away by about 20% of total calories to 40% of down draft kiln exhaust heat away fuel consumption accounts for about 30% to 50%. Consequent recovery of exhaust heat kiln to be used to improve the efficiency of key furnace.Domestic tunnel kiln exhaust gas temperature is generally 200 ~ 300 ℃, there are up to 400 ℃, individual down draft kiln exhaust gas temperatures up to 560 ℃. On the one hand take away a lot of the furnace exhaust waste heat to dry and blank on the other hand, some factories has also built the furnace or boiler produces hot air and steam to meet the requirements of dry preforms. In recent years, with the continuous development of energy-saving technologies and promotion of the ceramic heat pipe technology has been applied to flue gas waste heat recovery. Electrical Wing-sing of the times by Beijing Science and Technology Development Co., Ltd. heat pipe heat exchanger to recover waste heat from flue gas heating the air as a blank piece of heat drying, you can get good energy savings. Here are just of a tunnel kiln waste heat utilization.In order to make full use of the tunnel kiln of heat, the following cooling with waste heat from gas use and reuse of high temperature and so on to briefly use the remaining heatCooling with waste heat utilizationIn the new tunnel kiln cooling zone, the remaining heat is divided into two parts using the basic follow the traditional methods of waste heat utilization. One is the quench zone heat, be sent out after the burner for combustion, the other part is the slow cooling zone of the heat, be sent out directly after the second and third floors of the forming steps,the use of the Section of dried green body exercise.Re-utilization of high temperature gasa.High-temperature gas nozzle directlyThe introduction of the tunnel kiln, there are many more than in the preheating zone settings to improve the preheating zone of the burner temperature. We pay attention to when developing new tunnel kiln tunnel kiln to absorb and digest the introduction of the advanced side, do not burn gas to heat up, but a pair of exhaust port to which the high temperature, gas extraction and directly through the spray nozzle into the kiln, played the introduction of the tunnel set the temperature in the kiln burner section of the same role.b.Warm air with stirringThe total set in a heat exchanger flue, the exchange came directly after the hot air out into the warm zone, and the high temperature gas in the same section, the position under the flue into the kiln, respectively, to adjust the control Preheat zone temperature system and the pressure system.c.Drying and warming up for tofoIn line with the new tunnel kiln temperature regime, when we develop in front of the kiln to set up a stem of about 30.0m operating the tunnel. After the exhaust gas after heat exchange exhaust fan was out after being sent in two parts, one part is sent to drying on both sides of the tunnel wall of the hollow part, achieved through the drying tunnel for drying and warming tofo purposes. By adjusting the gate, to control operating through the tunnel into the dry amount of exhaust gas to achieve the purpose of controlling the temperature inside the tunnel.d.Section of dried green body for glazingOut from the exhaust fan in another part of the exhaust gas, was forced by a "non"-shaped flue, the form of ground-kang stored above the ground surface in its implementation of the final dry biscuit. Flue through the entire interior portion of glazing steps, wait for the glazing of biscuit all stored here, while just over glaze tofo facilities here waiting for loading, also received a preliminary drying.e.For drying plaster moldsPlaster molds drying tunnel set in glaze Section of the lateral wall of plants, through the glazing section in the flue gas from the drying tunnel entrance set into the bottom of the flue gas in the tunnel, located at the exit of the chimney and exhaust fan interaction drying under par through two tunnels. After some natural drying plaster molds of all kinds to be mandatory in the drying tunnel drying, the final exhaust gas emissions from the chimney into the atmosphere.Units of qualified products to evaluate the kiln heat consumption design and operation of key indicators, should be designed to minimize unwanted heat, using a light non-kiln cars, using gas as the fuel-flame structure of exposed equipment. In the operation should be to minimize the temperature of flue gas from the kiln and reduce the flue gas excess air coefficient, reducing the kiln temperature to shorten the firing time. The reduced heat consumption per unit mass of the most reasonable level so that the furnace operation in top form. However, you can make good use of waste heat corresponding heat loss. Ceramic firing kiln various existing, or exhaust gas temperature is high, or because of serious leakage, and the apparent gas temperature while not very high,However, large amount of smoke caused excessive smoke damage. Therefore, effective use of waste heat energy savings while reducing the amount of gas discharged into the atmosphere.。