化工分离过程__第7章分离过程的节能优化与集成

- 格式:ppt

- 大小:2.78 MB

- 文档页数:169

《化工过程节能技术》课程教学大纲英文名称:Chemical Energy Saving Technology课程类型:专业技能课课程要求:选修学时/学分:32/2适用专业:应用化工技术一、课程性质与任务本课程是化工及其相关专业学生选修的一门专业课程,是研究节能原理和节能技术的一门课程。

主要包括热力学第一定律和第二定律,能量的烙I计算,炯损失与刑衡算方程式, 装置的炯效率与炯损失系数;流体流动与流体输送机械、换热、蒸发、精馅、干燥、反应等化工单元过程与设备的节能;该课程的任务是研究化工单元操作的基本原理、典型设备的结构原理、操作性能中的耗能问题及节能途径。

二、课程与其他课程的联系在学习本课程之前应学完《物理化学》、《化工原理》和《化学反应过程与设备》等学科基础课,并且应通过认识实习对化工生产过程有所了解。

三、课程教学目标1 .了解化工生产单元过程及生产原理。

2.掌握可逆过程、火用、夹点等重要的基本概念。

3 .了解能量转换遵循的基本定律。

4.掌握单元过程和能量系统用能状况的基本分析及计算方法,以及提高能量利用经济性的基本原则和主要途径。

5.逐步树立工程观点,具有对实际问题建立能量系统模型的能力,并能用理论分析解决与化工节能有关的实际问题。

6.掌握化工单元过程节能途径及其主要设备的节能方法。

四、教学内容、基本要求与学时分配五、其他教学环节(课外教学环节、要求、目标)本课程没有其他课外教学过程。

六、教学方法由于本课程中涉及知识面较宽,所阐述内容较多,最新的科技研究成果也比较丰富,为了引起学生学习的兴趣和加强讲授时的教学效果,本课程采用讲练为主的教学方式。

由于在讲授过程中加入了大量的化工工艺节能研究成果,提高了学生的学习热情,也为拓宽他们将来的就业渠道打下了一定的基础。

在课堂教学中,通过讲授、提问、讨论、演示等教学方法和手段让学生理解化工基本概念,基本原理和各类产品的生产方法,强化化工热力学和化工动力学在化工生产中的应用。

《化工过程优化与集成》课程教学大纲一、课程性质《化工过程优化与集成》是化学工程与工艺专业的核心专业基础课程之一,它是应用化工过程优化和系统集成的理论和方法来研究化工过程系统的开发、设计、最优操作一门课程。

本门课程的任务是使学生能运用优化和系统集成的观点和方法分析化工过程,使化工过程系统在开发、设计、操作、管理等各个层面上达到最优化,使整体能耗最小,费用最小,环境污染最少。

二、教学目的培养高年级学生综合运用学过的《化工原理》、《化工热力学》、《化学反应工程》等课程,以及技术经济、环境保护方面的基础知识,并结合本课程的优化和系统集成的观点和方法,加强学生处理化学工业实际问题的能力,培养学生抽象思维和演绎分析的能力及优化和集成观念。

三、教材教参(二)主要参考书1. 杨友麟编,《实用化工系统工程》,化学工业出版社,19892. 邓亚龙编,《化工中的优化方法》,化学工业出版社,19923. 马国喻编,《化工最优化基础》,化学工业出版社,1982四、教学方式本课程将以启发互动式教学为主要方式,板书与多媒体结合,配以CAI课件。

五、教学内容及时数1 绪论(2学时)1.1 过程系统工程1.2 过程系统工程研究的基本问题1.3 过程系统工程的研究方法1.4 学习过程系统工程课程的方法建议第一篇过程系统模拟2 过程系统稳态模拟(3学时)2.1 过程系统稳态模拟的基本概念2.2 过程系统模拟的序贯模块法2.3 过程系统模拟的联立方程法2.4 过程系统模拟的联立模块法2.5 过程模拟的应用2.6 过程稳态模拟发展趋势3 过程系统动态模拟(3学时)3.1 过程系统动态模拟基础3.2 过程系统动态模拟方法3.3 精馏过程动态模拟3.4 过程系统动态模拟实例3.5 过程仿真培训系统3.6 过程系统动态模拟发展趋势第二篇过程系统优化4 过程系统优化的基本概念及基础最优化方法(3学时)4.1 最优化问题的提出及其模型化4.2 过程系统最优化问题数学模型的一般型式4.3 最优化数学方法分类4.4 无约束最优化方法4.5 有约束多变量函数的最优化方法5 线性规划(3学时)5.1 线性规划问题的数学模型5.2 线性规划问题基本理论5.3 线性规划问题求解——单纯形法5.4 纯性规划求解的其他方法6 非线性规划(5学时)6.1 非线性规划基础6.2 变量变换法6.3 罚函数法6.4 可行方向法6.5 逐次线性规划法6.6 逐次二次规划法6.7 广义简约梯度法6.8 非线性规划方法的简单比较6.9 非线性规划软件简介7 混合整数规划(3学时)7.1 引言7.2 化工过程优化MIP问题的提出7.3 求解MIP问题的分支定界法7.4 求解MINLP问题的外部近似原理和方法8 多目标优化(3学时)8.1 多目标优化的基本概念8.2 多目标优化的基本方法9 间歇过程系统的优化(2学时)第三篇过程系统综合与集成(5学时)10 换热器网络综合11 蒸馏分离序列的综合12 反应器网络综合13 过程系统集成六、考核方式平时考核20%;期末考试80%。

化工原理中的化工过程集成与优化化工工程中的过程集成与优化是一项重要的技术,旨在通过优化化工过程中的各个单元操作,提高生产效率、降低能耗以及减少对环境的污染。

本文将介绍化工原理中的化工过程集成与优化的基本概念、方法和应用案例,并探讨其在化工工程中的重要性和前景。

一、化工过程集成与优化的基本概念化工过程集成与优化旨在通过将化工过程中的各个单元操作进行整合和优化,以实现整体性能的提升。

过程集成是指将不同的单元操作相互结合,形成一个具有相互关联和协同作用的整体系统;过程优化则是通过对该整体系统进行综合分析和调整,以实现最佳的生产效果。

化工过程集成与优化的目标包括降低能耗、提高产量和质量、降低成本和减少对环境的影响。

二、化工过程集成与优化的方法1. Pinch Analysis(突破分析)Pinch分析是一种常用的化工过程集成与优化方法,主要用于能量系统的优化。

该方法通过对热量的流动进行分析,确定热量交换装置的最佳配置,以最大程度地降低能量消耗和损失。

2. Mathematical Programming(数学规划)数学规划是一种利用数学模型和计算方法来优化化工过程的方法。

它通过建立数学模型,将目标函数和约束条件进行数学描述,然后使用优化算法求解最优解。

常用的数学规划方法包括线性规划、整数规划、动态规划等。

3. Process Simulation(过程模拟)过程模拟是一种将化工过程进行数字化描述和仿真的方法,旨在通过对过程进行模拟和分析,找出优化的空间和改进的方向。

过程模拟常用的软件工具包括ASPEN Plus、HYSYS等。

三、化工过程集成与优化的应用案例1. 炼油厂的能量优化炼油厂是一个典型的能耗较高的化工过程,其中能量系统的优化对于提高能源利用效率和降低成本至关重要。

通过应用Pinch Analysis方法,可以确定热量交换网络的最佳配置,实现能量的最大回收和利用。

2. 化肥生产过程的排放控制化肥生产过程中,大量的废气和废水会对环境造成严重的污染。

天津大学化工分离工程教案(一)一、课程简介1.1 课程背景化工分离工程是化学工程与工艺专业的一门重要专业课程,旨在培养学生掌握化工过程中物质分离的基本理论、方法和技术。

通过本课程的学习,使学生了解和掌握常见的分离操作原理、设备及工艺流程,为从事化工生产和技术管理工作奠定基础。

1.2 课程目标(1)掌握化工分离过程的基本原理,包括平衡分离、速率分离等;(2)熟悉常见的分离操作方法,如过滤、离心、吸附、萃取、蒸馏等;(3)了解分离过程的设备及其操作条件优化;(4)能够分析和设计简单的化工分离过程。

二、教学内容2.1 分离过程的基本原理(1)平衡分离原理:包括溶解度、分配系数、平衡常数等;(2)速率分离原理:包括膜分离、分子筛分离等。

2.2 常见分离操作方法(1)过滤:包括悬浮液、乳液的过滤原理及设备;(2)离心:包括沉降离心、澄清离心、过滤离心等;(3)吸附:包括吸附平衡、吸附等温线、吸附床设计等;(4)萃取:包括溶剂选择、萃取效率、萃取塔设计等;(5)蒸馏:包括蒸馏原理、蒸馏塔、塔板设计等。

三、教学方法3.1 课堂讲解采用讲授法,系统地介绍化工分离工程的基本原理、方法及设备。

通过生动的案例分析,使学生能够更好地理解和掌握分离过程。

3.2 实验教学安排相应的实验课程,使学生在实际操作中熟悉分离设备,掌握分离操作技巧。

3.3 课程设计布置课程设计任务,让学生运用所学知识分析和设计简单的化工分离过程,提高解决实际问题的能力。

四、教学评价4.1 平时成绩:包括课堂提问、作业、实验报告等,占总评的40%;4.2 期末考试:包括闭卷笔试和课程设计,占总评的60%。

五、教学资源5.1 教材:《化工分离工程》(第四版),化学工业出版社;5.2 课件:PowerPoint演示文稿;5.3 实验设备:分离操作实验室及相关设备。

天津大学化工分离工程教案(二)六、第一章绪论6.1 教学目的使学生了解化工分离工程的发展历程、研究对象和内容,激发学生学习兴趣。

⼤学化⼯分离⼯程教案第7章习题和解答7.1.1 最⼩分离功分离的最⼩功表⽰了分离过程耗能的最低限。

最⼩分离功的⼤⼩标志着物质分离的难易程度,实际分离过程能耗应尽量接近最⼩功。

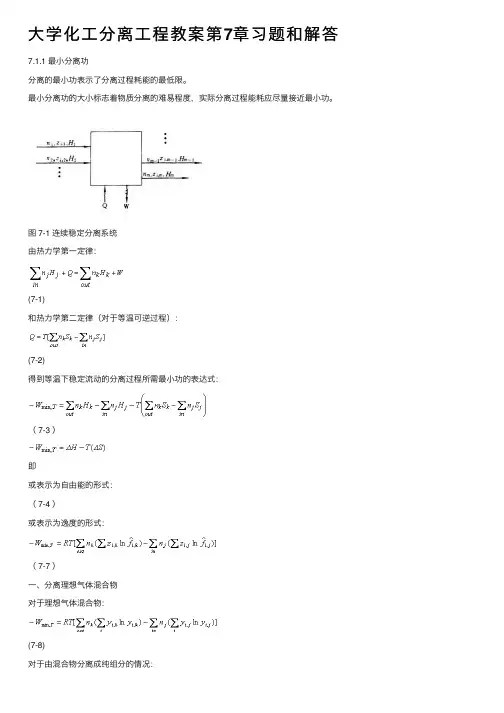

图 7-1 连续稳定分离系统由热⼒学第⼀定律:(7-1)和热⼒学第⼆定律(对于等温可逆过程):(7-2)得到等温下稳定流动的分离过程所需最⼩功的表达式:( 7-3 )即或表⽰为⾃由能的形式:( 7-4 )或表⽰为逸度的形式:( 7-7 )⼀、分离理想⽓体混合物对于理想⽓体混合物:(7-8)对于由混合物分离成纯组分的情况:( 7-9 )在等摩尔进料下,⽆因次最⼩功的最⼤值是 0.6931 。

对于分离产品不是纯组分的情况:过程的最⼩分离功等于原料分离成纯组分的最⼩分离功减去产品分离成纯组分所需的分离功。

[例7-1]⼆、分离低压下的液体混合物( 7-10 )对于⼆元液体混合物分离成纯组分液体产品的情况:( 7-11 )可见,除温度以外,最⼩功仅决定于进料组成和性质,活度系数⼤于 1 的混合物⽐活度系数⼩于 1 的混合物需较⼩的分离功。

当进料中两组分不互溶时,—W min,T =0 。

[例7-2][例7-3]7.1.2 ⾮等温分离和有效能当分离过程的产品温度和进料温度不同时,不能⽤⾃由能增量计算最⼩功,⽽应根据有效能来计算。

有效能定义:有效能是温度、压⼒和组成的函数。

稳态下的有效能平衡⽅程:( 7-18 )等当功:( 7-19 )系统的净功(总功):( 7-20 )过程可逆时,可得最⼩分离功:( 7-21a )该式表明,稳态过程最⼩分离功等于物流的有效能增量。

7.1.3 热⼒学效率和净功消耗分离过程的热⼒学效率:系统有效能的改变与过程所消耗的净功之⽐。

(7-22)普通精馏操作(图 7-2)过程所消耗的净功:图 7-2 普通精馏塔(7-23)实际分离过程,热⼒学效率必定⼩于 1 。

试求20 ℃、 101.3kPa 条件下,将 lkmol 含苯 44% (摩尔)的苯-甲苯溶液分离成纯组分产品所需的最⼩分离功。

化学工程中的分离过程优化在化学工程领域,分离过程是至关重要的环节。

它不仅影响着产品的质量和纯度,还对生产效率和成本有着显著的影响。

优化分离过程成为了化学工程师们不断追求的目标。

分离过程的应用广泛,涵盖了从石油化工到制药、食品加工等众多行业。

比如在石油炼制中,需要将原油中的不同馏分分离出来,以获得汽油、柴油等不同产品;在制药工业中,需要从复杂的混合物中分离出高纯度的药物成分。

然而,这些分离过程往往面临着诸多挑战。

首先,分离过程可能会消耗大量的能源。

例如,蒸馏操作通常需要加热和冷却,这就需要消耗大量的热能和冷能。

其次,一些分离方法可能会导致产品的损失,降低了收率。

再者,分离设备的投资和维护成本也可能很高。

因此,优化分离过程对于提高生产的经济效益和可持续性具有重要意义。

要优化分离过程,首先需要对分离的原理和方法有深入的理解。

常见的分离方法包括蒸馏、萃取、吸附、结晶等。

每种方法都有其适用的范围和特点。

蒸馏是一种基于混合物中各组分沸点差异的分离方法。

通过加热使混合物汽化,然后将蒸汽冷却凝结,从而实现组分的分离。

然而,蒸馏过程的能耗较高,尤其是对于沸点接近的组分分离效果不佳。

为了降低蒸馏的能耗,可以采用多效蒸馏、热泵蒸馏等技术。

多效蒸馏通过串联多个蒸发器,利用前一效蒸发器产生的蒸汽作为后一效蒸发器的热源,从而提高能源利用效率。

热泵蒸馏则利用热泵将低温位的热能提升到高温位,减少外部加热介质的需求。

萃取是利用溶质在两种互不相溶的溶剂中溶解度的差异来实现分离的方法。

在萃取过程中,选择合适的萃取剂至关重要。

萃取剂需要对目标溶质具有良好的选择性和溶解性,同时还要易于回收和重复使用。

通过优化萃取剂的种类、浓度和操作条件,可以提高萃取的效率和选择性。

吸附是利用固体吸附剂对混合物中各组分吸附能力的差异来实现分离的。

吸附剂的选择和再生是吸附过程优化的关键。

常见的吸附剂有活性炭、分子筛等。

通过对吸附剂进行表面改性或选择具有特定孔结构的吸附剂,可以提高吸附的选择性和容量。