基于PLC的超声波自动探伤系统

- 格式:pdf

- 大小:409.37 KB

- 文档页数:2

摘要本套清洗系统,采用Mitsubishi(三菱)FX2N-64MR可编程控制器(PLC)为主控器,威伦MT6070iH型触摸屏为辅助操作界面,两者之间采用RS485(串行)通讯,设计出了一套可手/自动运行的集超声波、喷淋、鼓泡、烘干为一体的全自动清洗机。

其工位转换运用了减速电机和气缸相结合的方式,进行了优势互补。

各种传感器:温度(Pt100)、电感(Autonnics PRCML18-5DN)、行程开关的加入为系统的正常运转提供了保障。

并且还有次级控制器:变频器(OMRON 3G3JZ-A4007)、温度控制仪(OMRON E5CZ)作为保障,使得整个系统更加稳定、可靠。

该清洗系统,可广泛应用于机械制造、医疗卫生、航空航天、电子等各个行业。

关键词:PCL,触摸屏,变频器,传感器,超声波,电路设计,系统开发目录摘要 (1)目录 (2)第一章引言 (2)第二章系统主要机构原理 (3)2.1 PLC的基本结构 (3)2.2 PLC的工作原理 (3)2.2.1输入刷新阶段 (3)2.2.2程序执行阶段 (4)2.2.3输出刷新阶段 (4)2.3超声波清洗机工作原理 (4)2.4超声波清洗机的结构 (5)第三章系统硬件组成 (6)3.1电气控制 (6)3.1.1主电路 (6)3.1.2信号输入 (15)3.1.3 动作输出 (17)3.2 人机界面 (19)3.2.1人机界面的特点 (19)3.2.2人机界面的功能人机界面的主要功能: (19)3.3 清洗槽布局 (20)3.3.1 主体布局 (20)3.3.2 传动系统 (21)第四章操作说明 (22)4.1开机 (22)4.1.1手动操作 (22)4.2自动操作 (23)4.2.1报警 (23)4.3关机 (24)第五章设备选型及技术参数 (25)第六章程序设计 (27)结论 (39)参考文献 (40)致谢 (41)第一章引言随着生产力和科学技术的不断发展,人们的日常生活和生产活动大量的使用自动化控制,不仅节约了人力资源,而且很大程度的提高了生产效率,又进一步的促进了生产力快速发展,并不断的丰富着人们的生活。

管道探伤中无线遥控系统设计摘要所谓遥控既是控制,控制机器人的运行并确定其精确位置,既是运动控制和示踪定位。

传统技术采用拖缆工作方式,电缆与管壁间存在摩擦力信号长距离输送不稳定,严重限制了管道探伤机器人的行走距离。

而普通遥控往往是短波,传播距离近,传播过程中损耗大,因此,示踪定位和遥控技术已经成为管道工程领域急需解决的难题。

本文将超长波示踪定位系统分为发射和接收两部分进行设计研制。

通过发射一定频率的电磁波,接收装置接收过来之后通过示踪定位算法确定机器人的位置。

运动控制部分也分为发射和接收部分,发射部分发射三种不同频率的电磁波,分别完成前进后退停止三种功能。

由于超长波在传播过程中会有一定程度的衰减且受到外界的干扰,因此本文设计的接收系统通过滤波放大器对接收天线采集的信号进行处理,并利用USB2000A数据采集卡将信号传送至上位机。

关键词:运动控制,示踪定位,超长波,发射系统,接收系统Design of Wireless Remote Control System for PipelineInspectionABSTRACTThe localizationtechnique means people can monitor the behaviour of pipeline robot on line, such as the site of the robot, the state of robot and the environment of pipeline, which can improve efficiency. Traditional localization technique adopts the wire, because of the frictional force between cable and pipe wall and the limitation of wire, this method limits the working distance.So thelocalization technique of pipeline robot is a key technology which decides theapplication of robot in pipeline.This article myriametric wave tracer positioning system can be divided into two parts, transmit and receive design development. By emitting a certain frequency electromagnetic wave, the receiver to receive after come through tracer positioning algorithm that determines the location of the robot. Motion control part is also divided into transmitting and receiving part, launch part three different frequency of electromagnetic waves, stop going back three functions respectively. Because of super long wave in the transmission process will have a certain degree of attenuation and interference from the outside world, therefore the receiving system designed in this paper through the filter amplifier for receiving antenna acquisition of signal processing, and using data acquisition card signal will be supreme USB2000A machine.KEY WORDS: Motion control, Tracer positioning , emission system, receiving system目录前言 (1)第1章示踪定位技术与课题研究 (1)1.1示踪定位技术国内外研究现状 (1)1.1.1国外研究现状 (1)1.1.2国内研究现状 (2)1.2失踪定位技术在管道工程中的应用 (2)1.3本文研究的主要内容 (2)第2章超长波发射系统设计 (4)2.1整体发射系统设计 (4)2.2超低频信号发生器的设计 (5)2.3发射系统功率放大器设计 (10)2.4超长波发射天线设计 (11)2.4.1天线的基本理论 (12)2.4.2发射天线的设计 (12)2.5超长波发射系统控制器设计 (13)2.5.1电源系统设计 (14)2.5.2基于CAN总线的管内通讯 (16)第3章超长波接收系统的设计 (18)3.1超长波整体接收系统设计 (18)3.2超长波接收天线设计 (19)3.3超长波信号滤波放大器设计 (21)第4章运动控制系统的设计 (25)4.1运动控制发射装置的设计 (25)4.2运动控制接收装置的设计 (26)第5章系统的调试与仿真 (28)5.1 软件的调试 (28)5.2系统的仿真 (29)5.2.1 基于超长波发射系统的仿真 (29)5.2.2 基于超长波接收系统的仿真 (30)结论 (31)谢辞 (32)参考文献 (33)附录 (35)外文资料翻译 (45)前言随着交通、石油、化工以及城市建设的飞速发展,管道作为一种经济、高效的物料长距离运输手段而倍受人们的关注,被广泛的铺设于世界各地、陆地、海洋等环境中。

宽厚板超声波自动探伤系统温度检测的改进摘要:本文介绍了包钢薄板厂宽厚板生产线超声波自动探伤系统的组成、工艺与问题。

针对温度检测导致的探伤结果的误差,通过对硬件、软件方面的改进,最后达到解决问题的目的。

关键词:超声波探伤温度检测改进超声波探伤作为一种重要的无损检测技术,是目前对中厚钢板内部质量进行检测判定的主要手段,它也是代表中厚钢板厂技术装备水平先进程度的重要标志之一。

包钢薄板厂宽厚板超声波自动探伤系统自投入使用以来,已经成为我厂生产线上不可缺少的一道工序,但由于受到我厂环境等因素的影响,原有测温系统误差很大,这样给探伤结果带来了较大的干扰,因此,超声波自动探伤系统温度检测的改进对我厂产品质量的认定具有十分重要的意义。

1 宽厚板超声波自动探伤系统组成整个超声波自动探伤系统由PLC、仪表、计算机系统三部分组成。

PLC系统采用西门子S7-300,用于对探伤设备本体进行自动顺序控制、位置控制和速度控制,同时通过与辊道PLC的通讯,可实现与辊道的连锁控制。

仪表系统具有信号的采集,A/D转换、数字信号处理等功能。

计算机系统用于对从仪表系统接收到的数据进一步评判并显示探伤结果、保存设备校准结果、保存设备设定参数、生成探伤报告等,同时它还具有探伤标准数据管理、探伤结果数据保存等功能。

2 宽厚板超声波自动探伤工艺当钢板经过前道工序切头切边后进入超声波探伤区域,在入口识别处停止。

经入口高温计的温度检测并送入系统比较,若符合系统要求则辊道传送钢板进行探伤。

钢板依次经过入口测长装置,板体探伤小车A,板体探伤小车B,边部探伤小车,出口测长装置,出口光栅,完成对钢板的探伤。

3 宽厚板超声波自动探伤系统存在的问题在三年多的生产实践中,超声波自动探伤系统存在漏检的现象。

同一块钢板,若板温在100℃时探伤板温在环境温度下的探伤结果相比较,这说明温度对探伤结果有很大的影响。

4 宽厚板超声波自动探伤系统温度检测的改进原系统入口处安装一台红外测温计测量钢板表面温度。

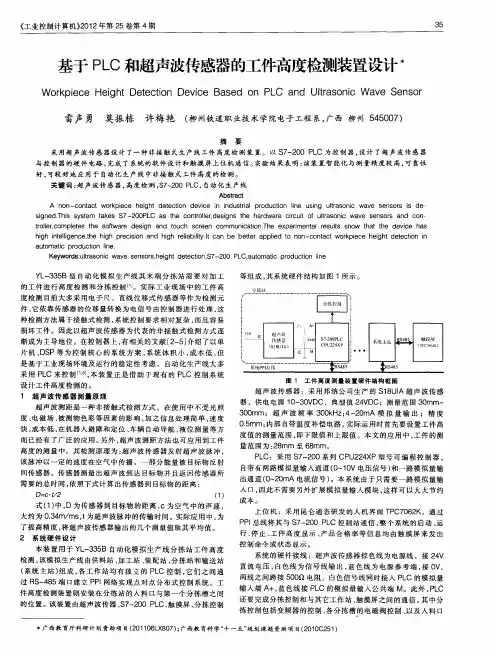

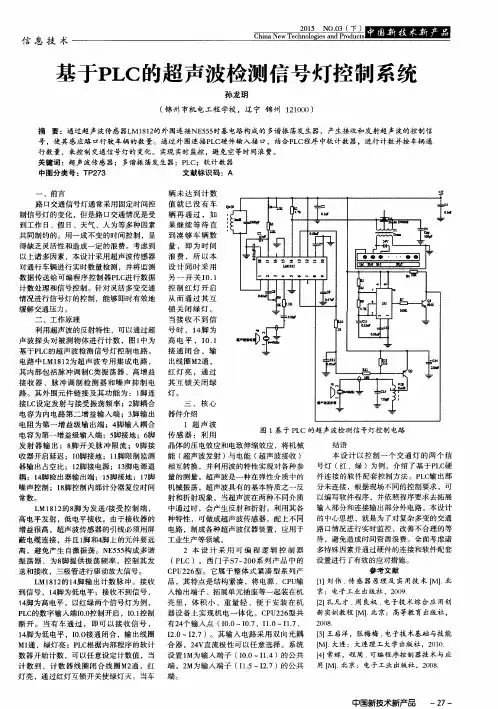

基于PLC的超声波检测信号灯控制系统作者:孙龙玥来源:《中国新技术新产品》2015年第06期摘要:通过超声波传感器LM1812的外围连接NE555时基电路构成的多谐振荡发生器,产生接收和发射超声波的控制信号,使其感应路口行驶车辆的数量。

通过外围连接PLC硬件输入接口,结合PLC程序中软计数器,进行计数并按车辆通行数量,来控制交通信号灯的变化。

实现实时监控,避免空等时间浪费。

关键词:超声波传感器;多谐振荡发生器;PLC;软计数器中图分类号:TP273 文献标识码:A一、前言路口交通信号灯通常采用固定时间控制信号灯的变化,但是路口交通情况是受到工作日、假日、天气、人为等多种因素共同制约的。

用一成不变的时间控制,显得缺乏灵活性和造成一定的浪费。

考虑到以上诸多因素,本设计采用超声波传感器对通行车辆进行实时数量检测,并将监测数据传送给可编程序控制器PLC进行数据计数处理和信号控制。

针对灵活多变交通情况进行信号灯的控制,能够即时有效地缓解交通压力。

二、工作原理利用超声波的反射特性,可以通过超声波探头对被测物体进行计数,图1中为基于PLC 的超声波检测信号灯控制电路。

电路中LM1812为超声波专用集成电路,其内部包括脉冲调制C类振荡器、高增益接收器、脉冲调制检测器和噪声抑制电路。

其外围元件链接及其功能为:1脚连接LC设定发射与接受振荡频率;2脚耦合电容为内电路第二增益输入端;3脚输出电阻为第一增益级输出端;4脚输入耦合电容为第一增益级输入端;5脚接地;6脚发射器输出;8脚开关脉冲限流;9脚接收器开启延迟;10脚接地;11脚限制监测器输出占空比;12脚接电源;13脚电源退耦;14脚检出器输出端;15脚接地;17脚噪声控制;18脚控制内部计分器复位时间常数。

LM1812的8脚为发送/接受控制端,高电平发射,低电平接收。

由于接收器的增益很高,超声波传感器的引线必须用屏蔽电缆连接,并且1脚和4脚上的元件要远离,避免产生自激振荡。

利用Modbus协议进行PLC与超声探伤主机之间的通讯【摘要】在超声探伤检测设备中,检测用的上位机普遍采用vc++语言进行检测程序的开发。

为了与钢铁厂的设备进行联线,需要与plc之间进行通讯。

信号主要包括探头起落信号、钢板到位信号、缺陷信号、合格信号等等。

从前上位机与plc之间的通讯主要采用io卡与plc进行通讯,中间用断电器进行隔离。

但是这样连线多故障点也多,成本高。

为了提高可靠性,降低成本,急需要实现plc与上位机之间软件通讯。

本文主要探讨利用modbus协议与西门子s7-200 plc进行通讯的相关技术。

【关键词】plc modbus协议 vc++编程目前国内钢铁厂的主要设备基本上都是使用西门子的plc控制系统,同时由于各厂家已经普遍采用超声探伤设备检测钢板或钢管的缺陷,所以研究上位机(计算机)与plc之间的通讯已经变得十分必要和紧迫。

实现plc与上位机之间的通讯有多种方式,从前主要用硬件方式,这种方法成本高,可靠性差,在实际使用中维护成本高。

本文探讨利用modbus协议与西门子s7-200plc进行通讯的相关软件技术。

1 modbus通信协议相关介绍modbus通信协议是modicon公司提出的一种报文传输协议,它广泛应用于工业控制领域,并已经成为一种通用的行业标准。

根据传输网络类型的区别,modbus通信协议又分为串行链路上的modbus 和基于tcp/ip协议的modbus。

modbus串行链路协议的通信接口可采用rs-485接口,也可使用rs-232c接口。

modbus通信协议有ascii和rtu(远程传输单元)两种报文传输模式。

目前支持modbus通信的dcs系统和过程仪表大都采用基于串行接口的modbus rtu模式,西门子提供了针对西门子plc modbus rtu通信的协议库,安装后可在step7-micro/win中调用。

西门子modbus主站协议库包括两条指令:mbus_ctrl指令和mbus_msg指令。

第12期2010年12月机械设计与制造M achi ner y D es i gn&M anuf act ur e109文章编号:100l一3997(2010)12加109—02PLC控制系统在厚壁钢管超声波探伤中的应用杨英琴侯力郑熙王裕林陈丹(四川大学制造科学与工程学院,成都610065)A ppI i cat i on O f P LC cont r.0I s yst e m i n ul t r asoni c f I a w det ect i on f or t hi C k w a¨s t eeI pi peY A N G Y i n学_qi n,H O U U,Z H E N G X i,W A N G Y u—l i n,C H E N D an(Si ch uan U ni ver si t)r,school of M anuf act ur i ng Sci ence and En矛neer i ng,C hengdu610065,chi na)...…J…._..●’¨●….‘....o。

....●…●...‘●….●...●…,‘岫...‘............._‘...州‘......。

....~…‘......‘~-h....o......●…●,.....‘~........●~..‘......。

....o....1.●....‘~.●…..,叫.‘~¨h…【摘要】对于无缝钢管超声波探伤设备,采用了先进的可编程控制器(PL C)控制系统。

介绍了PLC在系统中的功能;控制系统各个功能的软件设计;PL C和上位机的通信系统,对PL C的工作状态进行实时监控。

经测试和现场调试表明,该PL C控制系统满足用户要求,性能可靠。

关键词:可编程控制器;超声波探伤;控制系统;串口通信.【A bst r a ct】Z k eg“咖,聊眦加r u缸r珊on记∥觎7如钯cf幻n旷se咖J!ess s抛eZ p咖e淞ed∞l以秽四l ced pr D—g聊n,眦6f e z9疵com r o比r(PL C)com r D Z s芦抛耽PLC’s丘耽t幻珊i n琥e s弘抛m伽陀如s c^6e西enc^丘肿一£幻n矿com r oZ s弘钯m如s喀船d讯s妒埘dr e.胁r e删er PL c cDm m M,毫记蹴d叫如危PC,£^_e cD m m M n缸m i on s弘一钯m co“蹦,加n豇or£7沈埘。

PLC摘要本文介绍了一种基于PLC 控制系统的无损检测平台设计与实现。

该检测平台主要包括流量控制系统、传感器系统、数据采集系统、数据处理系统和报警系统。

通过PLC 控制系统实现了对流量控制、传感器等各种设备的精确控制,具有高度的可靠性和实时性,从而使得无损检测的精度和可靠性均得到大幅度提高。

通过试验表明,该无损检测平台具有优良的检测精度和较好的实用性,可为日后无损检测相关领域的开发和实践提供重要参考。

关键词:PLC 控制系统,无损检测,流量控制系统,传感器系统,数据采集系统,数据处理系统,报警系统1. 引言无损检测技术是当今工业生产、质量监控、安全防护等领域中的重要手段。

采用无损检测技术检测材料的内部缺陷、裂纹、疲劳等问题,可避免因材料内部存在缺陷或者损坏等问题而引发的生产事故、质量问题等,对提高工业生产效率和质量等具有极其重要的作用。

而如何提高无损检测技术的检测精度和可靠性,是无损检测领域中的关键问题之一。

在无损检测技术的实现过程中,数据采集、传输、处理等环节都是至关重要的。

传统的数据采集系统和传输系统存在着数据采集精度较低、实时性较差等问题。

而PLC 控制系统具有高度的可靠性、实时性和可编程性等优越特性,可用于控制流量控制、传感器设备、数据采集和处理等多个系统设备,从而实现无损检测过程中的各项要求。

因此,本文主要介绍一种基于PLC 控制系统的无损检测平台设计与实现,该平台基于PLC 控制实现了对流量控制、传感器等各种设备的精确控制,具有高度的可靠性和实时性,可以有效提升无损检测技术的检测精度和可靠性。

同时,文章介绍了平台的主要组成部分和运行流程,并通过试验验证了该平台的性能表现。

2. 系统设计2.1 系统架构基于PLC 控制系统的无损检测平台主要包括五个方面的内容,分别为:( 1)流量控制系统流量控制系统的主要功能是控制流量大小,使各项流量指标满足无损检测过程中所需满足的要求。

该系统包括转子、阀门、流量计等设备,通过PLC 控制,可实现对流量的实时监测和控制。

一种基于PLC的无损检测平台设计与实现无损检测(Non-Destructive Testing,简称NDT)是指在不破坏被测物体结构和性能的前提下,通过各种检测方法对被测物体进行缺陷、损伤、性能等方面的检测技术。

基于可编程逻辑控制器(Programmable Logic Controller,简称PLC)的无损检测平台设计与实现能够实现自动化控制、数据采集和处理等功能,提高检测效率和可靠性。

一、设计思路1.系统架构设计根据无损检测的特点和需求,在设计思路上,我们可以采取集中式控制的方式,即使用PLC作为主控模块,集成各种传感器、执行器和数据处理模块,构建一个完整的无损检测系统。

2.整体功能设计根据无损检测的流程,我们需要实现以下功能:(1)传感器信号采集:采集被测物体的信号,如声信号、电信号、热信号等。

(2)数据处理与分析:通过算法对采集到的信号进行处理和分析,提取有效信息,识别和定位缺陷。

(3)报警与控制:当检测结果出现异常时,向控制系统发送报警信号,同时进行相应的控制操作。

1.硬件设计(1)PLC选型:选择适合无损检测需求的PLC,保证其具有高性能、可靠性和灵活性。

(2)传感器选型:根据被测物体和检测要求,选择合适的传感器,如超声波传感器、红外传感器等。

(3)数据处理模块选型:选择适合检测信号处理和算法分析的模块,如数字信号处理器、嵌入式处理器等。

2.软件设计(1)PLC编程:使用PLC编程软件,进行相应的编程工作,实现信号采集、数据处理和控制操作。

(2)算法设计与实现:根据无损检测算法的要求,设计和实现相应的算法,对采集到的信号进行处理和分析。

(3)人机界面设计:为了方便操作和显示检测结果,设计并实现相应的人机界面,如触摸屏、显示屏等。

三、系统测试与优化1.功能测试:对系统的各项功能进行测试,如信号采集的准确性、数据处理的可靠性等。

2.性能测试:对系统的性能进行测试,如检测速度、精度、灵敏度等。