空分气化工艺及设备简要介绍2003

- 格式:ppt

- 大小:4.05 MB

- 文档页数:21

空分工艺流程详细讲解《空分工艺流程详细讲解篇一》嘿,今天咱们就来唠唠空分工艺流程这档子事儿。

空分啊,简单来说,就是把空气中的各种成分给分开,就像把混在一起的一群小伙伴按照不同的特征分到不同的小组一样。

咱先从空气的压缩说起。

你想啊,空气就那么自由自在地在外面晃悠,要把它拿来进行空分,得先把它抓住,然后狠狠地压缩一下。

这就好比把一群散兵游勇集中起来,还得让他们紧紧挨在一起。

这个压缩过程一般是用压缩机来完成的,压缩机就像一个超级大力士,把空气使劲儿往里塞。

我曾经在一个工厂里看到过那个压缩机,好家伙,那声音就像一群愤怒的公牛在咆哮,震得我耳朵嗡嗡直响。

压缩后的空气呢,得进行冷却。

这时候就像是给这群刚刚被挤压得热热闹闹的空气小伙伴降降温,让他们冷静冷静。

冷却的方式有很多种,就像我们夏天降温有空调、风扇啥的一样,在空分里有专门的冷却设备。

这一步可重要了,要是冷却不好,后面的工序可就麻烦大了。

接下来就是净化了。

空气中有很多杂质,什么灰尘啊,水汽啊之类的。

这就像一群小伙伴里有几个调皮捣蛋的坏家伙,得把他们清理出去。

净化的设备就像一个严格的安检员,把那些不符合要求的杂质都给剔除掉。

我听说在净化的过程中,如果有一点点杂质没清理干净,就可能会影响到整个空分的效果呢。

也许你会想,就那么一点点杂质,能有多大事儿?嘿,这可就大错特错了,就像一颗老鼠屎坏了一锅粥一样,一点点杂质可能就会让整个空分流程“生病”。

再然后就是最重要的分离过程啦。

这个过程可复杂着呢。

有利用不同气体沸点不同来分离的,就像把不同沸点的液体放在锅里煮,沸点低的先变成气体跑出去了。

空分里也是这个道理,不同的气体在特定的条件下逐个被分离出来。

比如说氧气和氮气,它们的沸点不一样,通过一些特殊的设备,就像魔术师变魔术一样,把它们分开了。

这其中的设备就像是一个神秘的魔法盒,进去的是混合气体,出来的就是单独的氧气或者氮气啦。

不过呢,这个空分工艺流程也不是一成不变的。

随着技术的发展,可能会有新的方法,新的设备加入进来。

可编辑修改精选全文完整版一、气化炉1、气化炉描述本装置使用3台多元料浆加压气化炉(两开一备)。

气化炉是以氧气为气化剂对多元料浆进行加压气化,制取合成甲醇原料气的关键设备。

该设备的主要功能是制取粗合成气:一氧化碳(CO)和氢气(H2)。

由煤浆制备工序来的水煤浆与空分工序来的氧气在气化炉顶部的特殊喷嘴混合、并在气化炉燃烧室内燃烧(反应温度达~1400℃),产生高温煤气和熔渣。

这些反应物在反应压力的作用下,顺着燃烧室下部的中心管(浸液管)向下到下半部急冷室中的急冷水液面以下一定位置,将气体冷却并顺着急冷室中设置在中心管外的套管(通风管)与中心管的环形流道向上流出,进入急冷室上部的气相空间并由急冷室上部的急冷气出口输送到后续工序。

燃烧室内产生的高温煤气在急冷室中与急冷水直接接触、冷却后,形成了~253℃的饱和水煤气,为变换提供符合要求的反应气;而与此同时,燃烧室产生的高温熔渣在急冷室下部的水中冷却、向下部沉淀,并及时经直联在急冷室下部的破渣机进行破碎、定时由破渣机下部的锁斗排放到渣水处理工序。

气化炉分为上下两个部分,上部为燃烧室,下部为激冷室。

燃烧室由钢壳和耐火衬里两部分组成,钢壳内径φ2800,厚88mm,采用单层卷板结构,球形封头,开孔接管一律采用厚壁管加强。

气化炉燃烧室高温段壳体内衬为总厚约559mm的耐火材料,顶部喷头入口处(封头)的衬层随温度的减弱适当减薄。

耐火衬里由高铬刚玉砖、低铬刚玉砖、低硅刚玉砖、刚玉浇注料、高铝型硅酸铝纤维针刺毯等组成。

配比好的多元料浆和氧气通过顶部烧嘴喷入燃烧室内,在高温高压下发生气化反应,生成合成甲醇所需的高温原料气,在反应压力的作用下,高温原料气和熔渣通过燃烧室的下锥口进入激冷室内,与激冷水充分接触冷却后产生的激冷气通过激冷室上部设置的激冷气出口排出,产生的黑水和炉渣通过激冷室下部设置的排渣口进入锁斗,定期排放。

由于反应后的高温原料气中含有SO2和SO3,在水相中产生SO42-根离子等,在内应力的作用下有较强的腐蚀性,故本设备激冷室的壳体内壁须考虑防腐蚀措施。

空分工艺培训教程一、空分工艺的基本原理空分工艺是通过分子筛、冷凝器、填料板塔等装置,将空气中的氮气、氧气和其他气体分离并提纯的一种技术。

它是利用不同气体的沸点差异,通过加压和降温的方式将气体进行分离和提纯。

这一技术主要由压缩、冷却、膜分离和吸附等工艺步骤组成。

二、空分工艺的主要设备1. 压缩机:将空气进行压缩,提高气体的密度和压力,为后续的分离工艺提供条件。

2. 冷凝器:通过降温,将气体中的水蒸汽和其他杂质冷凝成液体,从而实现气体的提纯。

3. 分子筛:利用分子筛的微孔结构,根据气体分子的大小和极性进行分离,达到分离氮气和氧气的目的。

4. 塔设备:填料板塔或者填料塔是利用填料的表面积,通过空气在填料层的冲刷和液体的覆盖,实现气体的分离和提纯。

三、空分工艺的操作步骤1. 空气的压缩:将空气通过压缩机进行压缩,提高气体的密度和压力。

2. 冷凝分离:将压缩后的气体通过冷凝器进行降温,将其中的水蒸汽和其他杂质冷凝成液体。

3. 分子筛分离:利用分子筛的微孔结构,将氮气和氧气根据其分子大小和极性进行分离。

4. 塔设备分离:通过填料板塔或者填料塔的工作原理,将氮气和氧气进一步分离和提纯。

四、空分工艺的应用领域空分工艺广泛应用于石油、化工、医药等领域,主要用于工业气体的制备和提纯。

例如,空分工艺可以生产高纯度氧气和氮气,用于钢铁冶炼、化工生产以及医疗设备等领域。

此外,空分工艺还可以生产氩气、氦气等稀有气体,用于激光切割、气体焊接等高端应用。

五、空分工艺的优缺点1. 优点:空分工艺可以实现气体的高效分离和提纯,生产出高纯度的工业气体,广泛应用于各个领域。

同时,空分工艺还可以回收和利用废气,有效减少对环境的污染。

2. 缺点:空分工艺的设备投资和能耗较高,需要耗费大量的能源和材料。

同时,空分工艺的操作复杂,需要高水平的技术人员进行操作和维护。

六、空分工艺的发展趋势随着工业化和科技的不断发展,空分工艺也在不断进行改进和创新。

空分工艺技术简述一、空分工艺技术概述❝空分装置主要是由空气过滤和压缩系统、氮气压缩系统、空气预冷系统、空气纯化系统、空气增压膨胀、带粗氩塔的分馏系统及液体贮存系统等部分组成。

❝空压站提供开工时装置的仪表空气、工厂空气。

❝正常状态下仪表空气、工厂空气由空分装置提供。

❝空分装置设计规模:❝--产品氧气8.5MPa 42000 Nm3/h❝--产品氧气0.45MPa 200 Nm3/h❝--中压氮气0.45MPa 11000 Nm3/h❝--高压氮气 6.0MPa 33000 Nm3/h❝--液氮0.5MPa(饱和) 350 Nm3/h❝--仪表空气0.7MPa 3000 Nm3/h❝--工厂空气0.7MPa 3500Nm3/h❝--事故氮气0.7MPa 300 Nm3/h❝装置的操作负荷70%-110%。

.二、空分工艺流程的作用❝空分装置为煤气化装置提供高压氧气、低压氮气;为合成氨装置提供低压氮气、液氮,为全厂提供合格的仪表空气和工厂空气。

同时把氮气加压为气化装置提供事故氮气,并为合成氨装置配氮提供气源。

❝开车工况下,空压站向空分和锅炉提供合格的仪表空气。

.三、空分装置特点❝采用内压缩空气膨胀流程。

❝空分装置采用液氧内压缩、空气膨胀流程,即采用增压空压机+液氧泵+空气增压透平膨胀机并通过换热器系统的合理组织来取代外压流程氧压机。

针对用氧压力高,装置规模大的特点,选择这一流程是最安全可靠的,同时也是经济合理的,其主要原因有:安全性好、可靠性高、操作维护方便、投资成本低、配置更合理、占地面积小。

四、空气的物理性质❝1.温度❝温度是描述空气冷热程度的物理量。

❝2.压力❝空气的压力就是当地的大气压,用符号p表示。

❝3.湿度❝空气湿度是指空气中含水蒸气量的多少。

❝4.比焓❝空气的焓值是指空气中含有的总热量,通常以干空气的单位质量为基准,称作比焓,工程上简称焓。

❝5.密度和比容❝空气的密度是指每立方米空气中干空气的质量与水蒸气的质量之和,用ρ表示,单位为kg/m3。

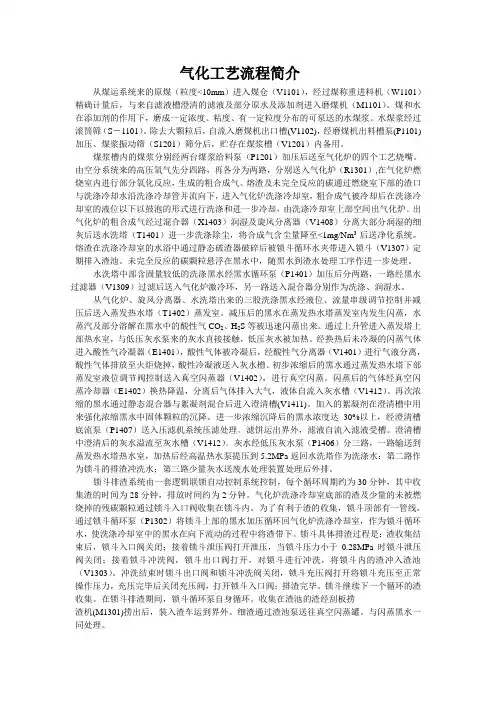

气化工艺流程简介从煤运系统来的原煤(粒度<10mm)进入煤仓(V1101),经过煤称重进料机(W1101)精确计量后,与来自滤液槽澄清的滤液及部分原水及添加剂进入磨煤机(M1101)。

煤和水在添加剂的作用下,磨成一定浓度、粘度、有一定粒度分布的可泵送的水煤浆。

水煤浆经过滚筒筛(S-1101)。

除去大颗粒后,自流入磨煤机出口槽(V1102),经磨煤机出料槽泵(P1101)加压、煤浆振动筛(S1201)筛分后,贮存在煤浆槽(V1201)内备用。

煤浆槽内的煤浆分别经两台煤浆给料泵(P1201)加压后送至气化炉的四个工艺烧嘴。

由空分系统来的高压氧气先分四路,再各分为两路,分别送入气化炉(R1301),在气化炉燃烧室内进行部分氧化反应,生成的粗合成气、熔渣及未完全反应的碳通过燃烧室下部的渣口与洗涤冷却水沿洗涤冷却管并流向下,进入气化炉洗涤冷却室,粗合成气被冷却后在洗涤冷却室的液位以下以鼓泡的形式进行洗涤和进一步冷却,由洗涤冷却室上部空间出气化炉。

出气化炉的粗合成气经过混合器(X1403)润湿及旋风分离器(V1408)分离大部分润湿的细灰后送水洗塔(T1401)进一步洗涤除尘,将合成气含尘量降至<1mg/Nm3后送净化系统。

熔渣在洗涤冷却室的水浴中通过静态破渣器破碎后被锁斗循环水夹带进入锁斗(V1307)定期排入渣池。

未完全反应的碳颗粒悬浮在黑水中,随黑水到渣水处理工序作进一步处理。

水洗塔中部含固量较低的洗涤黑水经黑水循环泵(P1401)加压后分两路,一路经黑水过滤器(V1309)过滤后送入气化炉激冷环,另一路送入混合器分别作为洗涤、润湿水。

从气化炉、旋风分离器、水洗塔出来的三股洗涤黑水经液位、流量串级调节控制并减压后送入蒸发热水塔(T1402)蒸发室。

减压后的黑水在蒸发热水塔蒸发室内发生闪蒸,水蒸汽及部分溶解在黑水中的酸性气CO2、H2S等被迅速闪蒸出来。

通过上升管进入蒸发塔上部热水室,与低压灰水泵来的灰水直接接触,低压灰水被加热。

空分装置工艺流程及仪表简介空分装置工艺流程及仪表简介空分工艺流程及仪控系统、工艺流程简图4.0Mpa不气化2、空压机工作原理:空气经过滤器进入空透压缩机,进入叶轮的气体在叶轮的作用下,高速旋转产生离心力,在离心力的作用下气体被甩出,并获得很大的速度,在扩压器等元件中将速度能转化为压力能。

这样通过逐段的多级压缩,使气体达到规定的压力,送至空分系统。

3、空压机仪控系统:温)度个轴温测量个进出口温度测量压力入口压力出口压力调节流量出口空气流量4、空气预冷系统及测量仪表组成:(1空)冷塔的作用:进塔空气洗涤和冷却。

(2仪)表控制:①空冷塔液位7②空冷塔出口空气压力报警停车)③空冷塔出口空气温度报警停车)5、板式换热器(可逆式换热器)的作用及仪表控制原理:(1作)用:空气冷却和清除水分、二氧化碳。

(2仪)表控制(切换系统)原理:工作原理由十台切换阀及对应二位五通电磁阀组成两大组,输出控制信号,按照程序使阀门开关动作。

每三分钟切换空气进口和污氮气出口通道,达到清除管道内水份和二氧化碳的作用。

6空分塔主要设备及作用空分塔的作用,是为压缩岗位提供纯度三的氧气和纯度三的氮气。

(1分)馏塔:包括上塔、下塔、付塔、冷凝蒸发器等。

主要作用为分离氧气、氮气。

仪表有液位、压力、阻力等测量。

(2液)氧吸附器、液空吸附器:各两台。

主要作用是吸附液氧、液空中的乙炔正常及碳氢化合物。

仪表有压力和温度测量。

(3液)化器:包括氧液化器、氮液化器、污氮液化器。

主要作用是通过换热使气体变成液体。

仪表主要测量各介质进出口温度。

(4过)冷器:包括氮过冷器、液空污液氮过冷器。

主要作用是通过热交换使气体变成过冷气体。

仪表主要测量各介质进出口温度。

6、膨胀机的作用及仪表组成:(1作)用:制冷、维持空分塔内冷量平衡。

(2仪)表:内、外轴承温度,油压,膨胀机转速,间隙压差等。

7、氮气透平压缩机工作原理及仪表组成:从分馏塔来的低压氮气,进入氮气透平压缩机,进入叶轮的气体在叶轮的作用下,高速旋转产生离心力,在离心力的作用下气体被甩出,并获得很大的速度,在扩压器等元件中将速度能转化为压力能。

空分技术要点及操作入门一文掌握空分作为化工生产中重要的一个环节,其产生的工业气体用途广泛,作用重大。

今天小编为大家重点介绍空分工艺,以及技术重点和操作要领,希望对大家有所帮助。

空分装置基本术语1空气存在于地球表面的气体混合物。

接近于地面的空气在标准状态下的密度为1.29kg/m3。

主要成分是氧、氮和氩;以体积含量计,氧约占20.95%,氮约占78.09%,氩约占0.932%,此外还含有微量的氢及氖、氦、氪、氙等稀有气体。

根据地区条件不同,还含有不定量的二氧化碳、水蒸气及乙炔等碳氢化合物。

2加工空气指用来分离气体和制取液体的原料空气。

3氧气分子式O2,分子量31.9988(按1979年国际原子量),无色、无臭的气体。

在标准状态下的密度为1.429kg/m3,熔点为54.75K,在101.325kPa压力下的沸点为90.17K。

化学性质极活泼,是强氧化剂。

不能燃烧,能助燃。

4工业用工艺氧用空气分离设备制取的工业用工艺氧,其含氧量一般小于98%。

(体积比)5工业用气态氧用空气分离设备制取的工业用气态氧,其氧含量大于或等于99.2%。

(体积比)6高纯氧用空气分离设备制取的氧气,其氧含量大于或等于99.995%(体积比)。

7氮气分子式N2,分子量28.0134(按1979年国际原子量),无色、无臭、的惰性气体。

在标准状态下的密度为1.251kg/m3,熔点为63.29K,在101.325kPa压力下的沸点为77.35K。

化学性质不活泼,不能燃烧,是一种窒息性气体。

8工业用气态氮用空气分离设备制取的工业用气态氮,其氮含量大于或等于98.5%(体积比)。

9纯氮用空气分离设备制取的氮气,其氮含量大于或等于99.995%(体积比)。

10高纯氮用空气分离设备制取的氮气,其氮含量(体积比)大于或等于99.9995%。

11液氧(液态氧)液体状态的氧,为天蓝色、透明、易流动的液体。

在101.325kPa 压力下的沸点为90.17K,密度为1140kg/m3。

空分设备的工艺流程及各部件工作原理空分设备部分部机及单元设备1.空冷塔作用:把出空压机的高温气体(≤100℃)冷却到~18℃,以改善分子筛的工作情况结构:立式圆筒型塔,分上下部分,上下段均为填料塔,塔顶设有分配器,不锈钢丝捕雾器使用:出空压机的空气从下部进入空冷塔,水通过布水器均匀地分布到填料上,顺填料空隙流下,空气则逆水而上与水进行热质交换,经不锈钢丝网捕雾器出塔,进入分子筛吸附系统。

2。

水冷却塔作用:用空分塔来的污氮气和纯氮气冷却外界供水,后由水泵送入空冷塔的上段结构:填料塔,顶设捕雾器和布水器,填料分两层装入塔内,在两填料中间设再分配器,保证让水始终均匀分布,提高水冷塔的效率使用:被冷却的水自上而下流经填料,与空分出来的~33。

6℃的污氮气和纯氮气进行热质交换,使水冷却下来,在塔底被水泵抽走,污氮气从塔顶排除3.分子筛吸附器作用:吸附空气中的水份、CO2、乙炔等碳氢化合物,使进入空气纯净结构:卧式圆筒体、内设支承栅架、以承托分子筛吸附剂使用:空气经过分子筛床层时,将水份、CO2、乙炔等碳氢化合物吸附,净化后的空气CO2 含量<1ppm;在再生周期中,先被高温干燥气体反向再生后,再被常温干燥气体冷却到常温,两分子筛成队交替使用。

4.主热交换器作用:进行多股流之间的热交换结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:对经分子筛吸附除去水和CO2的压缩空气进行冷却,各返流气(液)在此被加热至常温5。

液空液氮过冷器作用:对低温液体进行过冷结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:液空、液氮和污氮气在经过过冷器时被氮气和污氮气进一步冷却,使之低于饱和温度,这样,液体在节流后可以减少气化,改善上塔的精馏工况.6。

冷凝蒸发器作用:是氮气冷凝和液氧蒸发用,以维持精馏过程的进行结构:为多层板翅式,相邻通道间物流通过翅片进行良好的换热使用:其一般置于上下塔之间,下塔上升的氮气在其间被冷凝,而上塔回流的液氧在其间被蒸发.该过程得以进行是因为氮气压力高,液氧压力低,即可以进行氮气的冷凝和液氧的蒸发。

1.0设备选择和流程说明Equipment selection and Process description1.1工艺流程概述Process description本装置以空气为原料,冷却水为辅助原料,经空气压缩、空气净化与冷却以及精馏分离等过程,将空气分离得到氧气、氮气、液氧、液氮和液氩。

大致流程叙述如下(详细说明参见文件工艺流程描述DOC0000382869):The primary raw material in the air separation process is atmospheric air, with auxiliary utilities of cooling water and lubrication oil for machinery. Nitrogen, Oxygen and Argon are separated from the air by a process of compression, liquefactioin and cryogenic distillation. The products may be recovered in both gaseous and liquid phase. Brief process is summarized below and details refer to document”Process Description” DOC0000382869:1.1.1 空气压缩Air compression空气从入口空气过滤器吸入,过滤除去悬浮固体颗粒(污物,灰尘等)后,经主空压机入口消音器,削弱从压缩机第一级叶轮产生的噪音,然后进入K111主空压机(MAC)进行压缩。

Air is drawn through the Inlet Air Filter to remove suspended solid particles (dirt, dust, etc.) and then passes through the MAC Suction Silencer which attenuates the noise radiating from the first stage impeller. The air is then compressed in the K111 Main Air Compressor (MAC).空气被压缩后温度会升高。