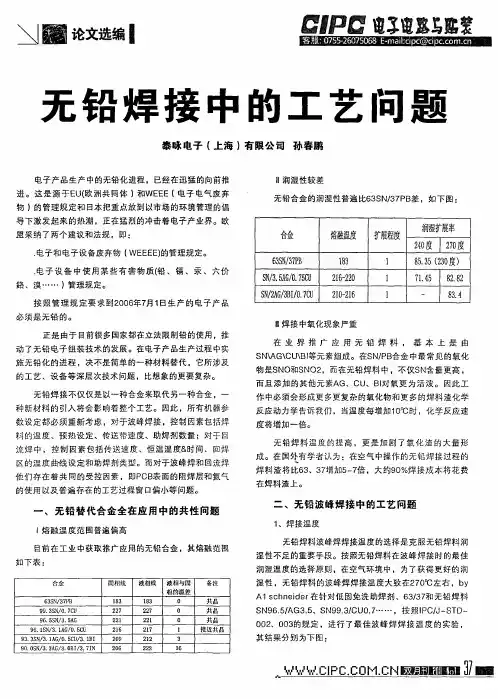

无铅焊接工艺中常见缺陷及防止措施

- 格式:doc

- 大小:33.50 KB

- 文档页数:9

SMT无铅焊接问题大全以及解决方法1、焊接缺陷分为主要缺陷、次要缺陷和表面缺陷:a.主要缺陷导致产品的SMA功能失效。

b.次要缺陷是指焊点之间润湿尚好,SMA功能正常,但会影响产品的寿命。

c.表面缺陷是不影响产品的寿命和功能(通常以生产工艺、外观、来签别)。

(深圳BGA 焊接)2、问题形成及处理方案:A.锡珠原因:在元器件贴装过和中,焊膏被置放于片式元件的引脚与焊盘之间,如果焊盘和元件引脚润湿不良(可焊性差),液态焊料会收缩而使焊缝不充分,所有焊料颗粒不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

a.在印刷工艺中由于模板与焊盘对中偏移导致焊膏流到焊盘外。

b.贴片过程中Z轴的压力过太瞬间将锡膏挤压到焊盘外。

c.加热速度过快,时间过短焊膏内部水分和溶剂未能完全挥发出来,到达回流焊接区时引起溶剂、水分沸腾,溅出锡珠。

d.模板开口尺寸及轮廓不清晰。

解决方法:a.跟进焊盘、元件引脚和锡膏是否氧化。

b.调整模板开口与焊盘精确对位。

c.精确调整Z轴压力。

d.调整预热区活化区温度上升速度。

e.检查模板开口及轮廓是否清晰,必要时需更换模板。

B.立碑(曼哈顿现象),元件一端焊接在焊盘另一端则翘立。

原因:a.元件两端受热不均匀或焊盘两端宽长和间隙过大,焊膏熔化有先后所致。

b.安放元件位置移位。

c.焊膏中的焊剂使元件浮起。

d.元件可焊性差。

e.印刷焊锡膏厚度不够。

解决方法:a.元件均匀和合理设计焊盘两端尺寸对称。

b.调整印刷参数和安放位置。

c.采用焊剂量适中的焊剂(无铅锡膏焊剂在10.5±0.5%)。

d.无材料采用无铅的锡膏或含银和铋的锡膏。

e.增加印刷厚度。

C.桥接(不相连的焊点接连在一起),在SMT生产中最常见的缺陷之一,它会引起元件之间的短路。

原因:a.焊锡膏质量问题,锡膏中金属含量偏高和印刷时间过长。

b.锡膏太多、粘度低、塌落度差,预热后漫流到焊盘外,导至较密间隙之焊点桥接。

c.印刷对位不准或印刷压力过大,容易造成细间距QFP桥接。

无铅焊接缺陷的分类及成因第一篇:无铅焊接缺陷的分类及成因无铅焊接缺陷的分类及成因转到使用无铅焊接,对大部分电路板组装影响甚小。

大部分无铅应用实施会带来除物料及物流以外少许的变化,因为多数应用中,在找到最优化的工艺设定后,无铅焊接能达到变化前一样或更好的质量。

但是在变化多样的电子装配中也有例外,对某些装配有利的方面则会对另一些带来不利。

不同的熔点,另外的金属间化合物,不匹配的膨胀率以及其他物理特性等会使新老问题加剧并很快显露出来。

外观问题还是缺陷?无铅焊接中首先注意到的是外观灰白并粗糙,非常不同于很久以来锡铅(尤其是Sn/Pb/Ag)焊点光滑亮泽的特点。

最近的IPC-A-610-D为质量工程师提供了定义缺陷及可接受的标准。

如典型的焊接问题:焊点裂纹,脱离焊盘,焊盘翘起,表面皱缩,空洞。

● 已知的焊接缺陷可以根据以下主题进行分类:● 线路板材料和高温●元器件的损坏,锡铅和无铅的混用● 助焊剂活性和高温● 无铅合金的特点● 焊锡污染● 过热及其他回流缺陷● 线路板材料和高温很多潜在的焊接缺陷源于过高的焊接温度。

基材之间以及基材和铜之间的分层,线路板变形是由于低质量线路板和高温效果共同造成的典型缺陷。

在对BGA芯片进行回流焊时,控制冷却速度非常重要。

冷却太快会形成好的焊点结构,但会加剧BGA载板和材料的变形。

为了减少BGA和线路板材料的变形,最好是使用可控制的慢速冷却。

高温所带来的另一方面的影响是会形成吹气孔。

PCB板在焊接过程中会散发气体,这些气体源于吸收的水分,电镀层包含的有机物,或者是层亚板中包含的有机物等等。

线路板无铅镀层的使用也产生了许多问题。

这些问题包括黑盘现象,多孔金层,有机焊料保护层(OSP)或化学银保护层的氧化,以及化学银镀层缺乏光泽。

元件问题与元件相关的缺陷分为两种:一.与元件镀层相关的缺陷。

首要是锡须问题,另外有铅污染以及含铋镀层会导致焊接中低熔点部分而产生缩孔,波峰焊接时的二次回流,增加焊盘脱离的风险;二.低质量原材料导致的缺陷。

无铅手工焊面临的问题与解决方法一、无铅焊料使用时的问题点无铅手工焊接在焊料的选择上有一定的限制,譬如Sn-Zn系合金、Sn-Bi系合金的线体成形性较困难,且合金本身易氧化。

或者使用中与焊剂的反应存在问题。

一般不采纳这二种无铅焊料。

目前推举使用的是熔点在210~230℃ Sn-Cu系合金和Sn-Ag-Cu系合金焊料。

众所周知,由于无铅焊料的流淌性差,使焊接时的扩展性(润湿性)大大不如原来的63-37共晶焊料,其扩展性只有原来的三分之一程度。

这种性质的焊料在展开手工焊时,不仅会对应组装基板与元件,也会体现在焊接用烙铁头部,尽管作业中想提高一些焊接温度,但对改善焊料的扩展性作用是不大的。

无铅焊料的熔点,比原来的焊料要高出20~45℃,因此手工焊时必须提高烙铁头的温度,通常使用的焊接温度是焊料的熔点温度加上50℃左右较妥当。

考虑到焊接用烙铁头温度会由于本身功率及头部重量而存在差异,故温度的设定要比焊接温度高100℃左右。

原来63-37共晶焊料的烙铁头温度约在340℃左右,使用Sn-O.7Cu焊料时的温度约在380℃.关于手工焊接来讲,超过350℃以上时已作为界限温度,这种状态下的焊接可加快烙铁头的损耗,在超出焊剂的活性范围时易产生焊剂的碳化,降低焊剂的活性效果,这也会成为焊接中常见的焊剂或焊料飞溅的缘故。

二、手工焊接的注意点及解决方法由上所述,在采纳直接加热方式进行无铅手工焊时,稍不注意就会产生各种各样的问题。

这些问题的发生讲明了正是由于无铅焊料所具的固有特性,使用中就容易出现不良。

我们在制定焊接工艺时,能够抓住下面几个差不多要点:①烙铁头温度的治理②焊接基板、部品等表面状态的治理③焊剂的选择、效果衡量及作用另外,要做到良好的无铅手工焊,作为重要因素的使用工具方面,以下几个要点是必须考虑的。

2.1 使用热恢复性能优良的烙铁在无铅手工焊场合,烙铁头的温度势必要比焊料的熔点高出20~45℃,考虑到被焊元件本身的耐热性和稳定地进行焊接操作,烙铁温度最好设定在350℃~360℃范围,这是为了执行良好的手工焊接而采纳偏低温度的一种做法。

关于焊接方法中无铅锡问题与对策随着产品小型化,高密度实装基板、微细间距部品、多层基板开发的急速发展,伴随着锡丝的无铅化、锡焊接自身就变得更困难了,因此必须重新研究焊接方法。

在SMT、再流焊的附加焊接工程及局部焊接的领域,微细化程度高且多种多样的手工焊与机器人的无铅锡焊接技术的确立也成了当务之急。

1 研究目的关于无铅锡焊接,我们想就焊接机器人与手工焊的锡焊接方法中面临的问题、具体分析其原因、从对现场有帮助务实的观点出发介绍无铅锡焊接的对策:①锡丝飞溅对策;②漏焊、短接等的对策;③烙铁头氧化及助焊剂碳化的防止;④烙铁头寿命的延长;⑤对产品的热影响。

实验中使用的共晶锡丝为UXE-21《Sn60-Pb40》、无铅锡丝为UXE-51《Sn-Ag3-Cu0.5》。

2 研究内容2.1 焊接温度的上升与锡球、助焊剂的飞溅往高温的烙铁头上供给含助焊剂的锡丝(以后简称:锡丝),则锡丝中的助焊剂会因受热膨胀而破裂。

这造成锡丝飞溅的原因之一。

众所周知,跟以前的共晶锡丝相比,无铅锡丝的溶点高。

然而,锡丝中所含有的助焊剂会因为温度的升高而导致其活性降低的问题尚未受到重视。

可以认为如果按无铅锡丝的溶点来提高烙铁头温度,助焊剂的活性反而会降低而失去作业性。

(注:开发用于焊接机器人的含助焊剂的锡丝即使在高温下也不会失去活性力,比用于手工焊的锡丝在一定程度更具有耐热性。

)通常,烙铁头温度多被设定在320~340℃上下,比锡丝的溶点高150℃左右。

此时,锡丝的温度若与室温一致视为25℃,那么两者的温度差则为300℃以上。

如果烙铁头温度设定为400℃,温度差就变得更大,对锡丝的热冲击也就更大。

我们做了以下实验,把烙铁头温度分别设定为320℃和400℃,往烙铁头上送同量的锡丝,观察锡球、助焊剂等飞溅程度。

其结果如图1、图2所示。

经观察,烙铁头温度设定为400℃,飞溅很明显地增加。

由此可知,高温时的热冲击是造成助焊剂及锡球飞溅的原因之一。

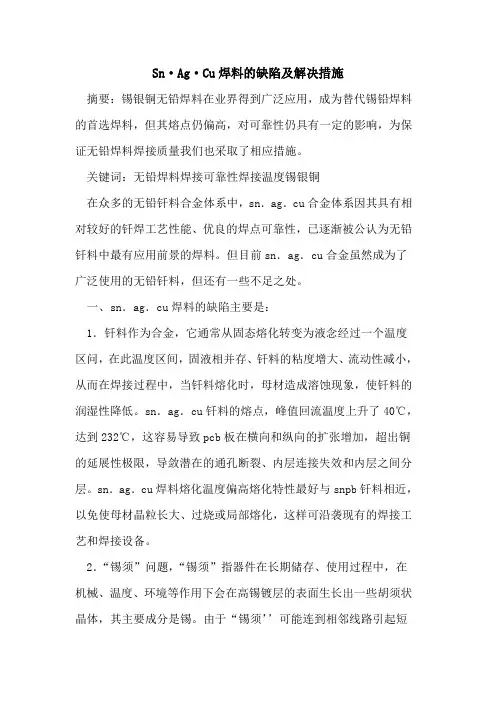

Sn·Ag·Cu焊料的缺陷及解决措施摘要:锡银铜无铅焊料在业界得到广泛应用,成为替代锡铅焊料的首选焊料,但其熔点仍偏高,对可靠性仍具有一定的影响,为保证无铅焊料焊接质量我们也采取了相应措施。

关键词:无铅焊料焊接可靠性焊接温度锡银铜在众多的无铅钎料合金体系中,sn.ag.cu合金体系因其具有相对较好的钎焊工艺性能、优良的焊点可靠性,已逐渐被公认为无铅钎料中最有应用前景的焊料。

但目前sn.ag.cu合金虽然成为了广泛使用的无铅钎料,但还有一些不足之处。

一、sn.ag.cu焊料的缺陷主要是:1.钎料作为合金,它通常从固态熔化转变为液念经过一个温度区问,在此温度区间,固液相并存、钎料的粘度增大、流动性减小,从而在焊接过程中,当钎料熔化时,母材造成溶蚀现象,使钎料的润湿性降低。

sn.ag.cu钎料的熔点,峰值回流温度上升了40℃,达到232℃,这容易导致pcb板在横向和纵向的扩张增加,超出铜的延展性极限,导敛潜在的通孔断裂、内层连接失效和内层之间分层。

sn.ag.cu焊料熔化温度偏高熔化特性最好与snpb钎料相近,以免使母材晶粒长大、过烧或局部熔化,这样可沿袭现有的焊接工艺和焊接设备。

2.“锡须”问题,“锡须”指器件在长期储存、使用过程中,在机械、温度、环境等作用下会在高锡镀层的表面生长出一些胡须状晶体,其主要成分是锡。

由于“锡须’’可能连到相邻线路引起短路而产生严重的可靠性问题,而倍受业界的关注。

锡须的成因很多,比较一致的看法是由于材料晶格失配所引起的应力造成的。

目前仅r本制订了“锡须”试验标准。

有研究表明,在锡与铜之间加入2微米厚的镍层能有效抑制“锡须”的成长。

3.抗氧化和抗腐蚀性较差无铅钎料的氧化和腐蚀问题尤显突出,由于无铅钎料一般含有多种元素,因此,在外界条件成熟时、各元素间可能形成原电池或与环境中的水反应造成腐蚀和氧化。

sn.ag.cu系钎料中含有贵金属元素,部分氧化和腐蚀就能造成成本提高。

无铅焊接工艺中常见缺陷及防止措施摘要:随着当前时代进步,我国焊接工艺发展极为迅速,无铅焊接本身所具有的焊点可靠,工艺性稳定等优势使得其能够确保电气和机械的有效联接,很大程度上促进了相应焊接工艺水平的高效发展。

但在实际实践期间其受所存在缺陷也相对较为明显,一旦未能及时对其做好专业设置,极易影响整个焊接质量。

本文将对无铅焊接工艺中常见缺陷及防止措施,进行一定分析探讨,并结合实际对其做相应整理和总结。

关键词:无铅焊接;工艺;常见缺陷;防止措施在以往的常规有铅器件在电子装联时,铅元素本身的重金属特质会随时间推移对环境形成直接污染,而无铅焊接工艺有效解决了这一现象,其本身所具有的生态性和环保性与当前时代发展形成了同步统一性。

但与此同时在进行无铅化电子组装过程中,往往会由于原材料自身变化使得整个系列工艺也逐渐发生变化,继而导致焊接缺陷出现,比如表面裂纹、表面发暗、二次回流等问题,都使得整个无铅焊接质量无法得到保障。

一、无铅焊接工艺要点(1)无铅焊接其本身熔点相对较高,其器件镀层不同,焊接熔点及回流焊接峰值温度也有所差异。

无铅焊接相较有铅焊接,由于其本身熔点较高的特点,其温度越高升温也会更加困难,一旦在此过程中升温速度无法达标,长时间处在高温情况下会直接使得相应悍膏中的助焊剂出现提前活化反应结束的状况,继而造成PCB焊盘、元件引脚、悍料合金在高温下重新氧化,使得整个焊接效果无法达到预期标准。

(2)无铅焊接本身所具有的熔点高特性,决定了对应无铅焊接设备耐高温以及抗腐蚀性必须达到相关标准设定;无铅焊接工艺对窗口要求较之有铅焊接更小,对PCB表面温度及设备横向温度有一定均匀性要求。

但与此同时由于其本身焊点浸润以及扩展性差,其对助焊剂活性要求极高,在使用无铅焊接工艺时,必须结合实际对相应模板开口做好合理设定。

二、无铅焊接工艺常见缺陷通过对无铅焊接工艺要点分析,可以看出使用无铅焊接进行对应焊接作业时,要明确工艺要点,其是形成可靠焊接点是保障机械和电气联接的必要条件,同时也是提升相应企业能够生产效率,降低产品成本的关键。

无铅焊接工艺中常见缺陷及防止措施(2)摘要:无铅化电子组装中,由于原材料的变化带来了一系列工艺的变化,随之产生许多新的焊接缺陷。

本文针对“晶须”现象、离子迁移和元素污染三种缺陷进行了产生机理分析,并给出了相应的解决措施。

关键词:无铅;焊点;晶须;离子迁移;元素污染Solder Defects and Solutionsin Lead-free Soldering Technology(2)Shi Jianwei1, Wang Le, Liang Yongjun, Wang Hongping, Chai YongSun East Electronic Technology Company Lt.d, Shenzhen, 518103 ChinaAbstract: Changes of material bring a series of process problems in lead-free electronic assembly with occurrence of new solder defects. This paper analyzes causes and gives solution of solder defects for whisker, ion migration and element contamination.Key words: Lead-free, Solder Joint, Whisker, Ion Migration, Element Contamination1.引言无铅化制程导入过程中,钎料、PCB焊盘及元件镀层的无铅化工艺配合新焊剂使用逐步得到广泛应用,随之产生的各种焊接缺陷,比如“晶须”现象、离子迁移和元素污染等困扰着实际生产的顺利进行。

本文主要针对以上提到的几种主要缺陷进行原因分析并给出相应解决措施。

2.晶须晶须易发生在Sn、Zn、Cd和Ag等低熔点金属表面,其有不同的形式,如针状、小丘状、柱状、花状、发散状等,如图1所示,对产品质量影响最大的是柱状和针状,因为他们最容易导致电路短路。

无铅焊接工艺中常见缺陷及防止措施摘要:无铅化电子组装中,由于原材料的变化带来一系列工艺的变化,随之产生许多新的焊接缺陷。

针对表面裂纹、表面发暗及二次回流等缺陷进行了机理分析,并给出了相应的解决措施。

关键词:无铅;焊点;表面裂纹;表面发暗;二次回流无铅化制程导入过程中,钎料、PCB焊盘镀层及元件镀层的无铅化工艺逐步得到广泛应用,随之产生的各种焊接缺陷,比如表面裂纹、表面发暗及二次回流问题等困扰着实际生产的顺利进行。

本文主要针对以上提到的几种主要缺陷进行原因分析并给出相应解决措施。

1 表面裂纹(龟裂)由于PCB基板材料及PCB上铜箔导线、铜过孔壁及元件引脚之间的热膨胀系数存在差异,焊接过程中PCB在Z轴方向出现的热膨胀远大于铜过孔臂的热膨胀,从而引起焊点和焊盘变形,如图1所示。

即使PCB通过了波峰,但大量密集焊点固化热量传导至板材而使PCB继续处于热膨胀状态。

一旦固化热能辐射结束,焊点就开始缓慢下降至环境温度,PCB开始冷却恢复平板状,这就在焊点表面产生很大的应力,引起焊盘起翘或焊点剥离(有Pb、Bi污染时)或表面裂纹,如图2所示。

表面裂纹是无铅波峰焊工艺中通孔焊点上出现的新缺陷,如图3所示。

在接触波峰面焊点表面出现一肉眼可观察到的裂纹。

IPC-610-D指出:只要裂纹底部可见,且没有深入内部接触引线和焊盘影响电气及力学性能就判定为合格,但实际生产中应尽量避免表面裂纹的产生。

1. 1 产生机理PCB离开波峰焊点开始固化期间,焊点开始从PCB顶部至底部逐渐固化,由表1可以看出引脚和焊盘比热容小、热导率大,冷却时近元件引脚的焊点顶部和焊盘边缘也最容易冷却先固化,其次是与低温空气接触的焊点表面同时形成一层表皮。

在后续固化过程中,由于焊点内部热量要释放,其热量会流向引脚,导致大块钎料凝固过程期间元件引脚继续膨胀而PCB在Z向持续收缩。

在这种情况下,再加上无铅钎料本身具有4%的体积收缩率和非共晶特性在近表面内部存在一定固液区,导致早先凝固表面强度降低。

如果焊盘与PCB之间粘合力足够强, 那么焊点上产生的应变应力就会引起表面裂纹的产生。

当实际发生的应变量超过材料本身所具有的塑性变形能力时,材料就会发生开裂,因此裂纹一般从高应力应变位置产生,由图3可见主要位于焊点表面中部一定区域内。

值得注意的是,一般在共晶钎料中是不宜出现表面裂纹,而非共晶钎料中较多,原因可能是非共晶钎料存在固液共存的低塑性区,并且产生60% ~ 80%的枝状晶,此时在不大的应力作用下就可被拉开;PCB下表面焊点更易出现表面裂纹,原因可能是钎料波向上的冲击和回落使PCB上下焊点的热分布不同,导致PCB下方焊点的凝固延迟时间更长, 即处于固液共存温度区间时间更长。

焊点结构材料的热物理参数见表1。

表1 焊点结构材料的热物理参数密度ρ/(kg·m-3)比热容Cp/(J·kg-1·K-1)热膨胀系数γ/(×10-6℃-1)FR-4基板1 500 1 000XY∶16Z∶60焊盘/Cu引脚8 800 385 16. 8SAC305钎料7 560 245 21. 3热导率λ/(W·m-1·K-1)熔化潜热Lf/(J·kg-1)熔点范围ΔT/℃FR-4基板0. 301 - -焊盘/Cu引脚389 - -SAC305钎料29 59 400 217~2211. 2 冷却速率的影响从产生机理分析来看,慢速冷却使凝固等温线移动速度慢,有效应力通过两相区收缩变形得以释放,形成的通道空间被液态钎料填充,如果通道空间靠近表面,凝固后就以表面裂纹的形式保存下来。

空冷焊点钎焊圆角温度及等效应力分布如图4所示。

空冷焊点钎焊圆角表面各节点应力分布如图5 所示。

可以看出在焊点表面中部区域存在较大应力应变,导致焊点在固化时收缩开裂以消除应力。

快速冷却使凝固等温线移动速度快,没有足够的时间产生应变,如果产生的有效应力低于金属自身强度,焊点虽然没有发生应变,但残余应力会保留在其内部。

若冷却速率太快则会产生更大的应力, 水冷焊点温度分布及等效应力分布如图6所示。

水冷焊点钎焊圆角表面各节点应力分布如图7所示。

可以看出水冷焊点的应力应变同样位于焊点表面中部一定区域内,焊点内部应力应变分布极不均匀,应变量较空冷焊点有所增加,更容易产生开裂。

所以在实际生产中应尽可能采用快速冷却,但不能太快, 一般要求控制在10℃/s左右。

1. 3 解决措施(1)控制合适的焊接温度和浸锡时间,减少变形量; (2)控制焊点冷却凝固之前变形量,比如提高预热温度; (3)控制适当冷速:一般冷速控制在6℃/s~10℃/s,冷速对晶粒大小形态及结晶速率影响很大,避免形成方向性明显的枝晶影响钎料基体性能; (4)控制材料工艺性:采用高Tg、Z方向膨胀系数小PCB,防止大量变形产生板级应力;选用共晶钎料或含对无铅合金裂纹收缩有显著影响的元素(添加Ni)的钎料,同时防止Pb及Bi的污染等;保持印刷电路板清洁,防止元器件引线氧化,同时评估板面和元件镀层的影响(推荐I-Ag/I-Au),评估焊剂化学物质对裂纹是否有作用。

图5 空冷焊点钎焊圆角表面各节点分布2 表面粗糙大部分无铅焊点呈灰暗或者灰白色,这和锡铅图6 0. 01 s水冷焊点温度分布及等效应变应力分布图7 空冷焊点钎焊圆角表面各节点应力分布焊点光滑、明亮、有光泽的表面有所不同。

这一现象产生有许多原因,其中包括多种合金元素不同共晶晶核的形成,凝固时焊料的收缩及焊膏未完全凝固时元件移动或焊料流动。

其中合金形核中SAC合金最为典型, SAC合金相图及多晶粒焊点形态如图8所示。

焊料是由两种或多种合金组成,它的熔化和凝固取决于在焊料不同共晶可能凝固的区域。

在焊料中含有铜和银时就会出现这种情形, CuSn(227℃)和AgSn(221℃)二元共晶部分或初晶晶粒,焊点凝固时再次形成SnAgCu(217℃)三元共晶,从而形成多种结晶共存现象。

同时对于富锡合金,锡晶体可能会在焊点冷却到232℃时凝结在合金层的外面。

如果元件引脚镀了锡铅合金,从锡铅镀层中熔解出55来的铅也会形成共晶晶粒或形成锡铅共晶体(183 ℃),同时含银时也会出现SnPbAg(178℃)共晶体。

图8 SAC合金特性在凝固期间,最低熔点的共晶被已经凝固的微粒所包围。

这就是说在焊点的最后凝固阶段,液态焊料和已经凝固的微粒形成了不同的纹理结构。

熔化的焊料在凝固时体积收缩大约4%,体积的减少和收缩大多数发生在焊点最后凝固的那部分合金,在液体和固体混合凝固的不同阶段,它们有不同的表面结构,如果这些晶粒是在焊点表面就可能导致焊点呈现灰暗、表面没有光泽。

当焊料还未完全凝固时待焊元件或焊料发生抖动,最坏的情况是焊点产生裂纹失去光泽。

在焊点形成时焊盘的自然移动也会引起这个现象。

在元件有很多引脚(如连接器)的情况下焊盘移动相当大,有可能会导致焊锡撕裂、焊锡浮起或者焊盘的撕裂。

波峰焊中强迫冷却可以帮助PCB以较快的速度降低温度,但对于上述机理没有任何实际作用。

因为大多数焊点是在离开波峰之后5 s内就可完成凝固。

在这之后的任何冷却对已经凝固的焊点都不会有重要的作用。

3 二次回流开裂二次回流开裂主要有三种形式:引脚从焊点分离,焊点从焊盘分离和焊盘从PCB上分离。

图9描述了二次回流时引脚从焊点分离。

波峰焊工艺中,PCB过波峰时热量通过传导到达上板面,如温度达到或超过上表面凝固合金熔点,焊点会被再次熔化产生二次回流,元件引脚挪动脱离焊盘以释放系统应力。

波峰焊中二次回流焊点分离由于以下原因会被扩大:高的预热温度,高的波峰温度,长的波峰时间,PCB厚度和密度的变化,工艺过程中PCB的弯曲和柔性等。

图9 二次回流发生引脚从焊点分离波峰焊工艺中控制PCB温度非常重要,一般通过温度监控来保证PCB上板面准确的温度曲线,或在元件上增加散热装置,从而避免上板面产生二次回流开裂。

双面回流焊工艺中也易出现二次回流开裂。

出现二次回流开裂是由于元件镀层、焊膏与焊盘镀层材料不匹配,如存在Pb污染时,在有Bi元素存在的情况下,这种问题就更加严重。

二次开裂J型引脚SEM照片如图10所示。

可以看到由于Bi引起的低熔点微裂纹。

图10 J 型引脚界面SEM照片中出现的微裂纹4 结论只要通过科学合理的方法去解决,充分认识无铅钎料特性,更新专业加工概念,发现并认识问题,进行探究与分析,找出解决之道,防止问题于未然,就能实现高成品率,减少和消除各种焊接缺陷问题。

参考文献:[1] BobW illis. Secondary reflow-another lead-free defect [EB]. http: //www. leadfreesoldering. com.[2] 张彬彬,王春青.冷却速率对无铅钎料和焊点质量影响[J].电子工艺技术, 2007, 28(2): 71-73, 77.[3] QiangHu, Zhong-suo Lee, Zhi- li Zhaoet al. Study of cooling rate on lead-free solderingmicrostructure of Sn-3. 0Ag-0. 5Cu solder[C]. 2005 international IEEE conference on asian green electronics, shanghai China, 2005: 156-160.。