铁合金冶炼

- 格式:doc

- 大小:59.50 KB

- 文档页数:4

铁合金冶炼过程的高效能量利用与节能技术1. 背景铁合金作为钢铁生产的重要原料,其冶炼过程对能源的消耗相当巨大而能源的消耗不仅直接关系到生产成本,也直接影响到环境因此,研究铁合金冶炼过程的高效能量利用与节能技术,既具有重要的经济效益,也具有深远的社会意义2. 铁合金冶炼过程中的能量消耗铁合金的冶炼过程主要包括矿石的处理、熔炼、精炼和成型等几个阶段在这个过程中,能量的消耗主要体现在以下几个方面:•矿石的处理:包括矿石的破碎、研磨等过程,这些过程需要大量的电力•熔炼:主要是将矿石熔化成铁水,这个过程需要大量的燃料,如焦炭、煤气等•精炼:通过氧化还原反应等化学方法,去除铁水中的杂质,这个过程同样需要大量的能源•成型:将精炼后的铁水浇铸成合金,这个过程也需要一定的能源3. 高效能量利用与节能技术为了提高铁合金冶炼过程的能量利用效率,减少能源消耗,研究者们开发了一系列的节能技术3.1 矿石的处理在矿石的处理过程中,通过优化破碎和研磨的工艺,可以有效地减少电力的消耗例如,采用高效的破碎机和磨机,可以减少能源的消耗3.2 熔炼在熔炼过程中,可以通过提高炉子的热效率,减少燃料的消耗例如,采用先进的燃烧技术,可以使燃料燃烧得更充分,从而提高热效率3.3 精炼在精炼过程中,可以通过优化化学反应的工艺,减少能源的消耗例如,采用高效的氧化还原反应技术,可以减少能源的消耗3.4 成型在成型过程中,可以通过优化浇铸的工艺,减少能源的消耗例如,采用高效的浇铸技术,可以减少能源的消耗4. 结论铁合金冶炼过程的高效能量利用与节能技术,不仅可以降低生产成本,也可以减少对环境的影响因此,未来的研究应该更加注重这方面的技术创新和应用5. 节能技术的具体应用在铁合金冶炼的各个环节中,应用节能技术不仅可以提高能量利用率,还可以降低生产成本,减少环境污染以下是一些具体的应用实例5.1 直接还原铁技术直接还原铁技术是一种替代传统炼铁工艺的方法,其主要特点是将铁矿石直接还原为铁,省去了烧结和球团的步骤这种技术可以显著减少能源消耗,降低生产成本,同时减少环境污染5.2 熔池熔炼技术熔池熔炼技术是一种高效节能的冶炼方法,其主要特点是将熔融金属和熔剂放入一个大的熔池中进行熔炼这种技术可以提高热效率,减少能源消耗,同时提高铁合金的质量和产量5.3 电弧炉炼钢技术电弧炉炼钢技术是一种利用电弧产生的高温进行冶炼的方法,其主要特点是可以快速加热和熔化金属,从而减少能源消耗这种技术还可以精确控制冶炼过程,提高铁合金的质量和产量5.4 电磁搅拌技术电磁搅拌技术是一种利用电磁场对熔融金属进行搅拌的方法,其主要作用是提高金属的混合程度和温度均匀性,从而减少能源消耗这种技术还可以提高铁合金的质量和产量6. 节能技术的挑战与展望虽然铁合金冶炼过程中的节能技术已经取得了一定的进展,但仍面临着一些挑战首先,节能技术的应用需要投入大量的资金和技术,对于一些小型企业来说,这可能是一个难以承受的负担其次,节能技术的应用需要改变传统的冶炼工艺,这可能会对企业的生产造成一定的影响然而,随着全球能源紧张和环境问题日益严重,铁合金冶炼过程中的节能技术将会得到更多的关注和支持我们期待未来的研究能够在提高能量利用率、降低生产成本和减少环境污染等方面取得更大的突破7. 结语铁合金冶炼过程的高效能量利用与节能技术,对于降低生产成本、减少能源消耗和保护环境具有重要意义我们期待未来的研究能够在提高能量利用率、降低生产成本和减少环境污染等方面取得更大的突破8. 政策与经济激励为了推动铁合金冶炼行业的节能减排,政府部门和国际组织通常会出台一系列的政策和经济激励措施这些措施可能包括税收减免、补贴、低息贷款等,主要目的是降低企业采用节能技术的门槛,鼓励更多的企业投入节能技术的研发和应用9. 教育和培训教育和培训也是推动铁合金冶炼行业节能技术应用的重要手段通过专业培训和继续教育,可以提高企业员工对节能技术重要性的认识,增强他们的节能意识和技术能力此外,通过与高校和研究机构的合作,可以培养更多的节能技术人才,为铁合金冶炼行业的节能改造提供技术支持10. 跨部门合作铁合金冶炼过程中的节能技术改造需要多个部门的协同合作除了企业自身,还需要政府部门、科研机构、金融机构等的支持通过跨部门的合作,可以整合各方资源,形成合力,推动节能技术的研发和应用11. 结论铁合金冶炼过程中的高效能量利用与节能技术,不仅对企业的经济效益有重要影响,也对环境保护具有深远意义通过采用先进的节能技术,提高能量利用率,可以降低生产成本,提高企业竞争力同时,也能减少能源消耗,减轻对环境的影响我们期待未来的研究能够在提高能量利用率、降低生产成本和减少环境污染等方面取得更大的突破12. 展望未来随着科技的不断进步,新的节能技术将会不断涌现未来的研究应该更加注重这些新技术的研发和应用,以实现铁合金冶炼过程的高效能量利用同时,也需要进一步加强政策引导和經濟激励,推动企业采用节能技术通过教育和培训,提高企业员工的节能意识和技术能力此外,还需要加强跨部门的合作,形成合力,推动铁合金冶炼行业的节能改造13. 结语铁合金冶炼过程的高效能量利用与节能技术,对于降低生产成本、减少能源消耗和保护环境具有重要意义我们期待未来的研究能够在提高能量利用率、降低生产成本和减少环境污染等方面取得更大的突破同时,也需要进一步加强政策引导和經濟激励,推动企业采用节能技术通过教育和培训,提高企业员工的节能意识和技术能力此外,还需要加强跨部门的合作,形成合力,推动铁合金冶炼行业的节能改造14. 参考文献[由于要求不带参考文献,此处不列出]15. 附录[由于要求不带附录,此处不列出]。

铁合金冶炼中的能耗与节能措施1. 前言铁合金作为一种重要的合金材料,在钢铁、有色金属等领域具有广泛的应用。

铁合金的冶炼过程是一个高能耗的过程,因此,研究铁合金冶炼中的能耗和节能措施对于降低生产成本和保护环境具有重要意义。

2. 铁合金冶炼的能耗分析铁合金冶炼的能耗主要来自于还原剂的制备、炉料的加热和铁合金的精炼等过程。

其中,焦炭是铁合金冶炼中最重要的还原剂,其制备过程能耗较大。

此外,炉料的加热需要消耗大量的能源,而铁合金的精炼过程也需要大量的能量。

3. 节能措施为了降低铁合金冶炼的能耗,可以采取以下措施:3.1 优化炉料结构炉料结构对于铁合金冶炼的能耗有重要影响。

优化炉料结构,可以提高冶炼效率,降低能耗。

例如,采用高比例的废钢可以降低炉料中的焦炭消耗,从而降低能耗。

3.2 提高炉衬材料的热导率炉衬材料的热导率对于炉料的加热速度有重要影响。

提高炉衬材料的热导率,可以加快炉料的加热速度,从而降低能耗。

3.3 采用先进的冶炼技术采用先进的冶炼技术,可以提高冶炼效率,降低能耗。

例如,采用直接还原铁的冶炼技术,可以减少冶炼过程中的能源消耗。

3.4 回收利用废气铁合金冶炼过程中产生的废气中含有大量的热能,回收利用废气,可以降低能耗。

例如,通过废气回收装置,将废气中的热能转化为电能,从而降低能耗。

4. 结论铁合金冶炼中的能耗问题是一个复杂的问题,需要从多个方面进行考虑。

通过优化炉料结构、提高炉衬材料的热导率、采用先进的冶炼技术和回收利用废气等措施,可以有效降低铁合金冶炼的能耗。

5. 节能潜力分析铁合金冶炼过程中的节能潜力主要集中在提高能源利用效率和降低能源损失两个方面。

具体措施如下:5.1 提高能源利用效率提高能源利用效率是降低铁合金冶炼能耗的关键。

这可以通过优化工艺参数、提高设备性能和采用高效节能设备来实现。

例如,优化炉内燃烧过程,提高焦炭的利用率,从而减少能源消耗。

5.2 降低能源损失降低能源损失主要通过改善炉体结构和提高炉内温度分布来实现。

铁合金冶炼安全生产铁合金冶炼是钢铁工业的重要环节之一,也是国民经济发展必不可少的一部分。

然而,铁合金冶炼过程中存在着一系列的安全隐患,如高温、有害气体、火灾等,给生产工人的生命财产安全带来了威胁。

因此,做好铁合金冶炼安全生产工作,是保障生产环境安全、提高生产效率、增加企业效益的重要措施。

首先,铁合金冶炼过程中的高温环境是安全隐患的主要来源。

高温环境容易导致工人中暑、晕倒甚至因烧伤而危及生命安全。

因此,在高温环境下,必须配备适宜的劳动防护用具,如防热服、防热手套、防热鞋等,保护工人的身体免受高温损伤。

此外,还应设置合理的通风设备,保障冶炼车间的通风良好,减少高温对工人的危害。

其次,铁合金冶炼过程中存在着有害气体的排放问题。

冶炼过程中产生的氧化物、硫化物等有害气体,对人体健康有严重危害。

因此,冶炼车间应设置有效的排气系统,将有害气体及时排放出去,并做好相应的防护措施,如戴好防化面具,减少对工人的伤害。

此外,还应定期对冶炼车间空气进行监测,确保空气质量达到安全标准,并及时采取措施进行处理。

另外,冶炼过程中火灾是铁合金冶炼安全生产的一大隐患。

铁合金冶炼涉及到高温、易燃、易爆等因素,一旦发生火灾,后果将不堪设想。

因此,冶炼车间必须设置合适的消防设施,如消防栓、灭火器等,保证在火灾发生时能够及时用火灭火,尽量减少火灾造成的损失。

同时,还应进行员工的消防知识培训,提高员工的火灾应急能力,增强自救自护意识。

此外,铁合金冶炼过程中的机械设备也是安全生产的关键环节。

机械设备的不安全操作、维护不当,易导致事故发生。

因此,冶炼车间必须建立健全的设备检修保养制度,严格按照操作规程进行操作,及时排除设备故障,保障设备的正常运行。

同时,还要加强对操作人员的培训,提高他们的操作技能,降低机械设备事故的发生概率。

最后,铁合金冶炼的安全生产还需要增强企业的管理意识。

冶炼车间应建立健全的安全管理制度,明确责任分工,加强对员工的安全教育培训,提高员工的安全意识。

一、编制依据为贯彻落实《中华人民共和国安全生产法》等相关法律法规,提高铁合金冶炼作业区的安全生产管理水平,预防和减少事故发生,确保员工生命财产安全,特制定本应急预案。

二、适用范围本预案适用于铁合金冶炼作业区在正常生产、检修、试验等过程中发生的各类事故,包括火灾、爆炸、中毒、窒息等。

三、组织机构及职责1. 应急指挥部(1)指挥长:由公司总经理担任。

(2)副指挥长:由生产副总经理、安全副总经理担任。

(3)成员:各部门负责人及相关部门人员。

2. 应急指挥部职责(1)组织、协调、指挥应急救援工作。

(2)及时向上级部门报告事故情况。

(3)对事故原因进行调查,制定整改措施。

(4)组织事故现场救援和善后处理。

3. 各部门职责(1)生产部门:负责事故现场的生产调度,确保救援工作顺利进行。

(2)安全部门:负责事故现场的安全监管,指导救援人员安全作业。

(3)设备部门:负责事故现场设备的抢修和维护。

(4)医疗部门:负责事故现场伤员的救治。

(5)保卫部门:负责事故现场的秩序维护。

四、事故预警与报告1. 预警(1)加强日常巡查,及时发现并消除安全隐患。

(2)对重点区域、重点设备进行定期检测,确保设备安全运行。

(3)加强员工安全教育培训,提高员工安全意识。

2. 报告(1)一旦发生事故,立即向应急指挥部报告。

(2)报告内容包括事故发生时间、地点、原因、人员伤亡情况等。

五、应急处置1. 初步处置(1)立即启动应急预案,组织救援队伍进行救援。

(2)切断事故区域电源、水源、气源,防止事故扩大。

(3)对伤员进行现场救治,并送往医院。

2. 深入处置(1)对事故原因进行调查,制定整改措施。

(2)对事故现场进行清理,恢复生产秩序。

(3)对事故责任人进行追责。

六、应急保障1. 人员保障(1)加强应急救援队伍的培训,提高救援能力。

(2)配备必要的应急救援装备,确保救援工作顺利进行。

2. 物资保障(1)储备必要的应急救援物资,如消防器材、医疗设备等。

铁合金的五种生产方法【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-11-12 14-03 中国钢铁新闻网铁合金的种类繁多,生产方法各异,但归纳起来主要有以下五种:(1)、高炉法高炉冶炼铁合金与高炉冶炼生铁相似,是利用高炉的高温及还原性气氛使合金矿石还原制成铁合金的。

在高炉中生产的铁合金主要是高碳锰铁。

此外,用高炉还可冶炼低硅硅铁(Si约10%)与镜铁,前者供铸造使用。

用高炉冶炼铁合金,劳动生产率高,成本低。

但因高炉内氧化带的存在,高熔点或难还原的氧化物不能还原,所以其它一些铁合金不能用高炉冶炼,只能用电炉生产。

(2)、电热法电热法是铁合金生产的主要方法。

由于碳的还原能力随着温度的升高而增强,故很多难还原的氧化物如:CaO、Al2O3、稀土氧化物等都可以在还原电炉中还原出来。

在还原电炉内以电能为热源,用碳作还原剂,还原矿石生产铁合金。

此法的缺点是许多金属极易和碳生成碳化物,故用碳作还原剂生产的合金(除硅质外)含碳都很高。

为了得到低碳合金,就不能用碳作还原剂,而只能用低碳硅质合金作还原剂。

因此低碳铁合金不能用电热法,而只能用电硅热法。

(3)、电硅热法此法是在电炉内用硅(如硅铁或中间产品硅锰或硅铬合金)还原矿石、氧化物或炉渣,并以石灰作熔剂生产铁合金。

因此获得的产品含碳量较低。

目前,用这种方法生产微碳铬铁、中低碳铬铁、中低碳锰铁、钒铁和稀土硅合金等。

成品的含碳量主要取决于原料的含碳量。

用电硅热法生产铁合金时,电极会使合金增碳,故生产含碳量极低或纯的金属,不能使用电炉。

熔点很高而不能从炉内流出的铁合金也不能用电炉生产,而只能用炉外法(也称金属热法)。

(4)、金属热法金属热法是用还原反应产生的化学热加热合金与炉渣,并使反应自动进行。

这种方法又叫“炉外法”。

此法常用的还原剂有铝、硅铁(75%Si)、铝镁合金等。

得到的铁合金或纯金属含碳量极低。

目前用这种方法生产钛铁、钼铁、硼铁、铌铁、高钨铁、高钒铁与金属铬等。

铝铁合金冶炼方法

宝子,今天咱就唠唠铝铁合金的冶炼方法哈。

铝铁合金呢,一种很厉害的材料哦。

在冶炼的时候呀,有一个很重要的方法就是熔炉冶炼。

就像是把铝和铁放到一个超级热的大锅里似的。

这个熔炉得能达到很高的温度呢,因为铝和铁的熔点可都不低呀。

一般的小火苗可搞不定它们。

还有哦,在冶炼过程中,配料是相当关键的一步。

就像做菜得按比例放调料一样。

铝和铁得按照合适的比例混合起来,这个比例要是不对呀,那炼出来的合金可能就达不到咱想要的性能啦。

比如说,如果铝放多了或者铁放多了,合金可能就会太脆或者不够坚硬。

在冶炼的时候,还得注意除杂呢。

铝铁合金里可不能有太多的杂质,那些杂质就像调皮的小捣蛋鬼,会破坏合金的质量。

所以要通过一些特殊的方法把杂质去掉,让铝和铁能够好好地融合在一起,形成完美的合金。

另外呀,现在也有一些比较先进的冶炼技术,像电磁搅拌技术。

这个就很酷炫啦,就好像给铝和铁在熔炉里做按摩一样,让它们混合得更均匀呢。

这样炼出来的铝铁合金质量就更好啦。

而且呀,冶炼的环境也很重要哦。

要保持一定的温度、湿度等条件,就像照顾小宠物一样细心。

要是环境不好,可能也会影响到冶炼的效果呢。

总之呢,铝铁合金的冶炼可不是一件简单的事儿,需要考虑好多好多方面。

不过呢,随着科技的不断发展,冶炼的方法也会越来越先进,炼出来的铝铁合金也会有更多更好的用途啦。

不管是在建筑上,还是在制造一些特殊的机械零件上,铝铁合金都会发挥出它独特的魅力呢。

希望你现在对铝铁合金的冶炼方法有了一点小了解啦。

铁合金冶炼中的环境保护与能源利用铁合金冶炼作为现代工业生产中的重要环节,其对环境保护和能源利用的要求日益受到关注。

本文将详细分析铁合金冶炼过程中环境保护与能源利用的现状,并提出相应的改进措施。

1. 铁合金冶炼的环境影响铁合金冶炼过程中,会产生大量的废气、废水和固体废弃物,这些废物对环境造成了严重的污染。

其中,废气中含有大量的有害气体,如二氧化硫、氮氧化物和颗粒物等,这些气体对空气质量造成了严重影响。

同时,废水中含有大量的重金属和有机污染物,对水体环境也造成了极大的破坏。

此外,固体废弃物的堆放和处理也会对土壤和地下水造成污染。

2. 铁合金冶炼的能源利用铁合金冶炼过程需要消耗大量的能源,其中大部分能源来自于化石燃料,如煤炭和石油等。

这些能源的使用不仅对环境造成了严重的污染,而且资源消耗巨大,不符合可持续发展的要求。

因此,提高能源利用效率和开发清洁能源成为铁合金冶炼行业的重要发展方向。

3. 环境保护与能源利用的改进措施为了减少铁合金冶炼过程中的环境影响,提高能源利用效率,可以采取以下改进措施:•废气处理:采用先进的废气处理技术,如脱硫、脱氮和除尘等技术,减少废气中的有害物质排放。

•废水处理:采用先进的废水处理技术,如生物处理、膜分离和离子交换等技术,减少废水中的污染物排放。

•固体废弃物处理:采用资源化利用和无害化处理的方式,减少固体废弃物对环境的影响。

•能源利用优化:通过改进冶炼工艺和设备,提高能源利用效率,减少能源消耗。

•清洁能源应用:开发和利用清洁能源,如太阳能、风能和生物质能等,减少对化石燃料的依赖。

4. 结论铁合金冶炼过程中的环境保护和能源利用是一个重要的课题。

通过采取上述改进措施,可以有效减少环境影响,提高能源利用效率,推动行业的可持续发展。

5. 环境保护技术的应用在铁合金冶炼过程中,环境保护技术的应用是减少污染的关键。

例如,采用沸腾炉进行烧结作业,可以有效减少颗粒物的排放。

沸腾炉通过高温燃烧,使烧结矿中的颗粒物在炉内得到充分燃烧,从而减少废气中的颗粒物含量。

铁合金冶炼的污染治理与废弃物处理1.铁合金冶炼作为现代工业生产中的重要环节,其产生的污染和废弃物处理问题日益受到关注。

本文将重点讨论铁合金冶炼过程中产生的污染物及治理方法,同时探讨废弃物的处理和回收技术。

2. 铁合金冶炼过程中的污染物铁合金冶炼过程中,产生了一系列的污染物,主要包括废气、废水和固体废弃物。

2.1 废气铁合金冶炼过程中,废气主要来自于炉内燃烧和高温反应。

这些废气中含有大量的有害物质,如粉尘、CO、SO2、NOx等。

这些废气对环境和人体健康造成了很大的威胁。

2.2 废水在铁合金冶炼过程中,产生的废水主要来自于冷却水和清洗水。

这些废水中含有大量的重金属离子、酸碱物质和其他有机物质,如果不经过处理直接排放,将对水体造成严重污染。

2.3 固体废弃物铁合金冶炼过程中,产生的固体废弃物主要包括炉渣、矿灰和尾矿。

这些固体废弃物中含有大量的有害物质,如重金属和放射性元素,如果不经过处理直接堆放,将对土壤和地下水造成严重污染。

3. 污染治理方法针对铁合金冶炼过程中产生的污染物,可以采取一系列的治理方法,以减少其对环境的影响。

3.1 废气治理对于废气,可以采用净化设备进行处理,如除尘器、脱硫塔和脱硝装置等。

通过这些设备的处理,可以有效去除废气中的粉尘、SO2和NOx等有害物质。

3.2 废水治理对于废水,可以采用物理、化学和生物方法进行处理。

物理方法包括沉淀、过滤和离心等,用于去除废水中的悬浮物和胶体物质。

化学方法包括中和、沉淀和氧化还原等,用于去除废水中的酸碱物质和重金属离子。

生物方法包括好氧消化和厌氧消化等,用于降解废水中的有机物质。

3.3 固体废弃物治理对于固体废弃物,可以采用回收、利用和填埋等方法进行处理。

回收和利用是指通过物理或化学方法,将固体废弃物中的有价物质提取出来,实现资源的回收和利用。

填埋是指将固体废弃物堆放在特定的填埋场中,进行安全处置。

4. 废弃物处理与回收技术针对铁合金冶炼过程中产生的废弃物,可以采取一系列的处理和回收技术,以实现资源的再利用和减少环境污染。

铁合金冶炼工艺的研究一、概述铁合金是由铁、铬、锰、钨等元素组成的以铁为基础的合金。

铁合金冶炼工艺的研究,是指将含有铁、锰、铬、钨等元素的原料进行熔炼、还原,获得合金产品的一种工艺。

铁合金是冶金行业中重要的材料之一,它具有优异的物理和化学性质,被广泛应用于航空、航天、建筑、交通、机械制造、电动车等领域。

二、熔炼工艺铁合金熔炼的主要工艺路线分为两类:电炉法和高炉法。

(一)电炉法电炉法主要是通过电加热将原料熔融,产生的一系列的还原反应,使得铁合金逐渐形成。

电炉法又分为直接还原法和间接还原法两种:1.直接还原法:将铁矿石、镁质石灰石、硼铝土等原料熔融,用电极加热或火焰喷嘴燃烧的方式,进行直接还原。

这种方式简单,工艺流程短,但适用范围较窄,只适合生产铁素体铬铁和锰合金。

2.间接还原法:将原料预先在还原炉内还原,然后将还原后的铁渣和还原剂一起加入电炉中熔融制得铁合金。

这种方式适用范围较广,可生产多种铁合金,包括硅铁、锰铁、铝锰铁、铝硅铁等多种铁合金。

(二)高炉法高炉法主要是将铁矿石、生铁、焦炭等原料放入高炉内进行还原熔炼,获得铁合金。

高炉法适用范围广,成熟稳定,对废旧材料的利用率高,制造成本低。

但高炉法也存在一些问题,例如操作过程复杂,工厂设备体积庞大,含硫量高,热量损失大等,需要进一步研究、改进。

三、铁合金品种铁合金的类型繁多,以下列举几种主要的铁合金。

(一)硅铁硅铁是一种铁合金,是在高温下由石英和生铁熔炼制得,其主要成分是铁和硅。

硅铁具有较高的硅含量,可以提高钢的强度、硬度、耐腐蚀性和耐磨性。

硅铁广泛应用于钢铁行业、铸造行业、非金属矿物行业和电子行业等领域,其市场需求量也非常大。

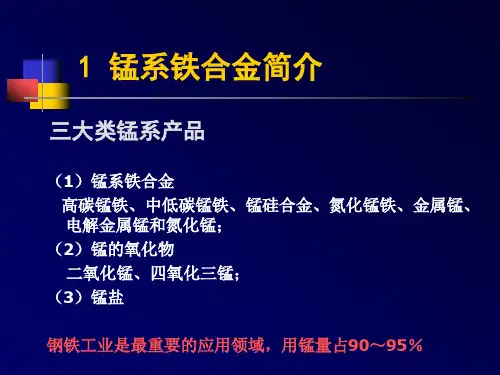

(二)锰铁锰铁是由锰矿石和焦炭等原料经高温还原熔融得到的铁合金。

锰铁主要成分为铁、锰、硅等,主要用于钢铁生产中作为添加剂。

锰铁能够提高钢铁的硬度、韧性和耐磨性,广泛应用于制造高耐久的钢铁产品,如轮船和机车的弹簧、转轮和齿轮等。

(三)铬铁铬铁是一种含铬铁合金,主要包括铬铁92、铬铁82、铬铁70等。

铁合金冶炼几种方法铁合金是一种重要的冶金材料,广泛应用于钢铁生产、电力工业、冶金工业等领域。

铁合金冶炼是指通过合金化的方式将铁与其他元素组成合金,以满足特定应用需求。

本文将介绍几种常见的铁合金冶炼方法。

一、高炉法高炉法是最主要、也是最常用的铁合金冶炼方法之一。

它是将铁矿石(如赤铁矿、磁铁矿)和焦炭作为主要原料,在高炉中进行冶炼。

高炉内,加入矿石和焦炭后,通过高温还原反应将矿石中的氧化铁还原为金属铁。

高炉法冶炼出的铁合金主要是生铁,其中含有一定的碳、硅等元素。

生铁可以作为制钢的原料,或者用于生产铸铁。

二、电炉法电炉法是另一种重要的铁合金冶炼方法。

它利用电力作为能源,在电弧炉中冶炼。

电弧炉是一种高温设备,通过电流经过两个电极之间的间隙,引发弧放电,产生高温。

在电炉法中,加入铁矿石和合金化剂,通过电弧的高温将铁矿石还原成金属铁。

电炉法冶炼出的铁合金品质高,可以根据需要控制合金中的各种元素含量。

三、转炉法转炉法是冶炼高品质铁合金的重要方法之一。

它是利用转炉设备将生铁与废钢等材料进行冶炼和合金化。

转炉是一种倾转式炼钢设备,通过吹氧将生铁中的杂质氧化,然后控制合金元素的加入,使铁合金中的各种合金元素达到需要的比例。

转炉法冶炼出的铁合金适用于高品质钢铁的生产。

四、氧化铝电解法氧化铝电解法是专门用于冶炼铝铁合金的方法。

它利用电流通过氧化铝溶液,通过电解反应将铁和铝分别沉积到阴阳极上,从而得到铝铁合金。

这种方法制备的铝铁合金品质稳定,可以广泛应用于汽车、航空航天等领域。

综上所述,铁合金冶炼的方法有高炉法、电炉法、转炉法和氧化铝电解法等。

不同的方法适用于不同的铁合金品种和冶炼要求。

随着工业的发展和技术的进步,铁合金冶炼方法也在不断更新和改进,以满足不断变化的市场需求。

铁合金冶炼安全生产1安全生产的意义《中华人民人和国安全生产法》第一条明确指出,制定该法的目的是为了加强安全生产监督管理,防止和减少生产安全事故,保障人民群众的生命和财产安全,促进经济发展。

这也是我们要求实现安全生产的意义所在。

2、安全生产的目的2.1通过不断改善劳动条件,消除危害,降低危险,防止和减少事故;2.2保障从业人员生命安全与健康,保障公司财产与设备、设施完好;2.3促进生产经营顺利进行,促进企业发展。

3.1人的不安全行为3.1.1操作错误,忽视安全、忽视警告;3.1.2人的行为造成安全装置失效;3.1.3使用了不安全的设备;3.1.4以手代替工具的操作;3.1.5冒险进入危险场所;攀、坐不安全位置;3.1.6在必须使用个人防护用品,用具的作业中场合中忽视其作用;3.1.7穿戴不安全的装束。

3.2物的不安全状态3.2.1防护、保险、信号等装置缺乏中有缺陷;3.2.2设备、设施、工具附件有的缺陷或设计不当,结构不合安全要求;3.2.3机械、绝缘、绳索等强度不够;3.2.4设备在非正常状态下运行;3.2.5设备维护、调正不良;3.2.6个人防护用品、用具等缺少中有缺陷;3.2.7生产(施工)场地的环境不良;3.2.8交通线路的配置不安全,操作工序设计或配置不安全,地面有其他易滑物。

第二节铁合金冶炼从业人员如何做到安全生产根据《中华人民共和国安全生产法》第六条规定;生产经营单位的从业人员有依法获得安全生产保障的权利,并应当依法履行安全生产方面的义务。

那么,在生产经营单位提供必须的安全生产条件后,铁合金冶炼人员应如何做到安全生产呢?结合《中华人民共和国安全生产法》规定及行业实际,主要有以下几个方面。

1、认真学习《中华人民共和国安全生产法》等相关法律和上级文件,以及生产经营单位制定的安全生产规章制度,具备本行业所需要的安全生产知识。

2、熟悉本岗位的操作技能,严格执行本岗位安全操作规程。

特种作业人员须参加专门的安全作业培训,取得特种作业操作资格证书后,方可上岗作业。

铁合金冶炼过程中的炉渣分离与处理技术在铁合金的冶炼过程中,炉渣的分离与处理是至关重要的环节。

炉渣,作为冶炼过程中的一种副产品,其主要成分为氧化物和硅酸盐。

炉渣的处理不仅关系到铁合金的纯度和质量,而且对环境保护和资源利用也具有重要意义。

炉渣的生成与性质在铁合金冶炼过程中,炉渣主要是在高温条件下,由于熔融铁合金与炉料中的氧化物和硅酸盐发生化学反应而形成的。

炉渣的性质,包括其化学成分、熔点、粘度等,对炉渣的分离和处理有着直接的影响。

一般来说,炉渣的熔点越低,粘度越小,越容易进行分离和处理。

炉渣分离的技术炉渣分离是铁合金冶炼过程中的重要环节,其目的是将炉渣与铁合金有效地分离,以保证铁合金的纯度和质量。

炉渣分离的主要技术有:1.机械分离:通过机械设备,如振动筛、滚筒筛等,将炉渣与铁合金进行物理分离。

这种方法简单易行,但分离效果受到炉渣粒度和粘度的影响。

2.浮选分离:利用炉渣中的不同矿物成分的表面性质差异,通过添加浮选剂,使炉渣中的某些矿物成分发生表面改性,从而实现炉渣与铁合金的分离。

浮选分离的效果较好,但需要严格的浮选条件控制。

3.熔池熔炼:通过高温熔炼,使炉渣中的某些成分发生熔化,从而实现炉渣与铁合金的分离。

这种方法可以有效地减少炉渣的量,提高铁合金的纯度,但需要高温设备和技术。

炉渣处理的技术炉渣处理主要包括炉渣的破碎、磁选、湿法处理等步骤。

炉渣的破碎可以减小炉渣的粒度,提高炉渣的处理效率。

磁选主要是利用炉渣中的磁性矿物,通过磁选设备,将磁性矿物从炉渣中分离出来。

湿法处理主要是通过化学反应,将炉渣中的有价金属提取出来,实现资源的回收利用。

炉渣分离与处理技术在铁合金冶炼过程中起着重要的作用,它不仅关系到铁合金的质量和纯度,而且对环境保护和资源利用也有着重要的影响。

因此,深入研究和开发高效、环保的炉渣分离与处理技术,对于我国铁合金冶炼行业的发展具有重要意义。

后续内容将详细介绍每一种炉渣分离与处理技术的原理、特点、应用案例及其优缺点等。

铁合金冶炼相关术语1 原料处理2 冶炼工艺3 矿热炉设备4 铁合金浇注1 原料处理1.1 铬矿预还原工艺SRC process以回转窑对铬矿球团进行预还原,在矿热炉中将预还原球团还原熔炼成高碳铬铁的工艺。

1.2 奥图泰烧结工艺Outotec process利用封闭电炉废气烧结铬矿球团,球团热装入矿热炉进行还原冶炼的工艺。

2 冶炼工艺2.1 坩埚区crater电极把大电流输送到炉内,在电极末端所产生的电弧使电能转换成热能。

由于电弧发出的热很集中而形成一个高温反应区,这一电弧作用区通常称为“坩埚区”。

2.2 坩埚空腔cavity矿热电炉由于电弧作用形成坩埚区,坩埚区内炉料与熔池之间无炉料、无熔渣的区间称为“坩埚空腔”。

2.3 操作功率operating load电炉实际运行时的有功功率。

2.4 捣炉stocking在高硅合金冶炼中,挑翻炉内粘结层的炉料和料面烧结区,改善料面透气性的操作。

2.5 电极压放electrode slipping冶炼过程中,由于电极的耗损,需要每隔一定时间或根据炉况将电极向下压放一定的长度,以维持电极工作端长度的操作。

2.6 电极倒拔electrode hoist电极通过抱闸整体向上提起。

2.7 炉料透气性permeability of the burden炉料在一定条件下允许透过气流的能力。

2.8 贫化depletion,impoverishment调控温度、气氛或添加试剂,使液相或熔融相中有价成分含量降低的过程。

2.9 回转窑-电炉工艺RK-EF process回转窑一电炉还原熔炼工艺(RKEF)是目前红土镍矿冶炼镍铁普遍采用的一种火法冶炼工艺流程,技术可靠、成熟,具有较高的技术经济优势。

该工艺主要分为几个工序:干燥、焙烧(预还原)、电炉熔炼和精炼。

2.10 合成渣氧化精炼oxidizing refining process采用铁精矿(含菱铁矿)、铁鳞、石英砂、石灰、白云石、萤石及硼砂等合成炉渣进行硅铁的脱铝与脱钙,得到高纯硅铁的冶炼方法。

铁合金冶炼热装生产工艺流程English Answer:Hot-charging process is a type of production process used in ferroalloy smelting in which preheated rawmaterials are charged into the furnace. This process isoften used to improve the efficiency of the smeltingprocess and to reduce energy consumption. The hot-charging process can be divided into two main steps:1. Preheating of raw materials: The raw materials, such as iron ore, coke, and flux, are preheated to a high temperature before being charged into the furnace. This is typically done in a preheater, which is a separate vessel that is heated by the exhaust gases from the furnace.2. Charging of preheated raw materials into the furnace: The preheated raw materials are then charged into the furnace. This is typically done through a charging door ora chute. The hot-charging process can be used in a varietyof different types of furnaces, including blast furnaces, electric arc furnaces, and induction furnaces.The hot-charging process offers a number of benefits over the cold-charging process, including:Improved efficiency: The preheating of the raw materials reduces the amount of energy required to melt the materials in the furnace, which can improve the overall efficiency of the smelting process.Reduced energy consumption: The hot-charging process can also reduce energy consumption by reducing the amount of time that the furnace is required to operate.Improved product quality: The hot-charging process can help to improve the quality of the ferroalloys produced by reducing the amount of impurities in the final product.The hot-charging process is a well-established technology that is used in a variety of different industries. This process can offer a number of benefitsover the cold-charging process, including improved efficiency, reduced energy consumption, and improvedproduct quality.Chinese Answer:热装工艺是铁合金冶炼中采用的一种生产工艺,它将预先加热的原料装入炉内。

铁合金冶炼中的高温热处理与材料改性高温热处理是一种在高温下对材料进行处理的方法,以改变其组织结构和性能。

在铁合金冶炼过程中,高温热处理是一种常用的材料改性方法。

本文将详细介绍铁合金冶炼中的高温热处理及其对材料性能的影响。

高温热处理的基本原理高温热处理的基本原理是在高温下对材料进行加热和保持一段时间,然后进行冷却。

这个过程可以改变材料的组织结构,从而改善其性能。

高温热处理的主要目的是提高材料的硬度、强度和耐磨性,同时提高其韧性和耐腐蚀性。

高温热处理在铁合金冶炼中的应用在铁合金冶炼中,高温热处理被广泛应用于改善材料的性能。

以下是一些常见的应用场景:提高硬度和强度通过高温热处理,可以提高铁合金的硬度和强度。

在高温下,铁合金中的碳化物会溶解在铁基体中,从而形成细小的碳化物颗粒。

这些碳化物颗粒可以阻碍位错的运动,从而提高材料的硬度和强度。

改善韧性和耐腐蚀性高温热处理还可以改善铁合金的韧性和耐腐蚀性。

在高温下,铁合金中的碳化物会重新分布,形成更加均匀的组织结构。

这样可以减少裂纹的产生,从而提高材料的韧性。

同时,均匀的组织结构也可以减少腐蚀的发生,从而提高材料的耐腐蚀性。

消除残余应力在铁合金冶炼过程中,可能会产生残余应力。

通过高温热处理,可以消除这些残余应力,从而减少材料的变形和开裂。

高温热处理工艺的选择高温热处理的工艺选择取决于材料的成分和所需的性能。

以下是一些常见的工艺选择:高温热处理的温度通常在500℃至900℃之间。

温度的选择取决于材料的成分和所需的性能。

一般来说,较高的温度可以更好地改善材料的性能。

高温热处理的时间通常在1小时至数小时之间。

时间的选择取决于材料的成分和所需的性能。

一般来说,较长时间的处理可以更好地改善材料的性能。

冷却方式高温热处理的冷却方式有自然冷却、风冷和油冷等。

冷却方式的选择取决于材料的成分和所需的性能。

一般来说,较快的冷却可以提高材料的硬度和强度,但会降低其韧性。

高温热处理是一种常用的材料改性方法,在铁合金冶炼中具有广泛的应用。

铁合金冶炼

铁合金冶炼

ferroalloy smelting

铁合金根据产品品种和质量要求采用不同的冶炼方法,主要有碳还原法(高炉、电炉)、金属热还原法和电解法;并可采用脱硅精炼、吹氧、真空固态脱碳等方法进行精炼。

某些合金元素在矿石中含量很低,必须先进行富集,包括选矿和湿法冶金或火法冶金处理,提取纯净的氧化物或其他中间产品,再行冶炼。

高炉冶炼产品有锰铁、镜铁(含锰30,以下的锰铁)、低硅硅铁(含硅10,15,)和镍铁等等(见高炉炼铁。

电炉还原冶炼铁合金产品绝大部分用还原电炉冶炼。

产品有硅铁、碳素锰铁、锰硅合金、碳素铬铁、钨铁、硅铬合金、硅钙合金、磷铁等。

在还原电炉内用矿石配加焦炭或其他碳质还原剂依靠电能加热进行冶炼。

运行时电极插入炉料,除电极端部和焦炭颗粒之间产生电弧外,主要通过炉料和炉渣的电阻热加热。

还原时锰和铬等元素同时与碳结合成碳化物,因此冶炼锰铁、铬铁时,得到的是含碳高的产品。

炼得的铁合金熔液和熔渣每隔一定时间从出铁口放出。

熔点特高的铁合金(如钨铁不能放出,则用取铁法或结块法生产。

为了保持电极合理深插、炉况稳定,必须控制好炉膛电阻。

炉膛电阻受炉料组成、还原用炭的种类及其粒度和数量、炉渣的化学成分、炉膛尺寸和电极间距、炉内温度分布等因素的影响。

用作还原剂的焦炭同时是炉料中传导电能并对炉膛电阻起主要影响的因素。

焦炭颗粒较细有利于在炉料中均匀分布而且具有较高的电阻率。

电阻率较高的焦炭,例如低温焦、煤气焦,或配加煤、木炭、木片,可以提高炉膛电阻,有利于电极深插(见铁合金电炉)。

金属热还原法用铝或硅作还原剂进行金属氧化物的还原。

由于反应激烈、集中,释放出大量热能,产生高温,在一定条件下还原反应可自动进行,使金属和炉渣全部熔化,炼得铁合金产品。

铝热法用铝作还原剂,反应一般都能自动进行,用不加热的反应器冶炼,所以又称炉外法。

常用于钛铁、钼铁、高钒铁、硼铁和金属铬等的生产。

铝热法冶炼设备是简单的铁制圆筒形熔炼反应器,由两个半筒或几部分组成。

便于拆卸更换。

反应器(也称炉筒)可安放在预先做好的砂窝上,或放在可移动的、铺有耐火材料的小车上。

反应器和砂窝都要预先干燥,以防爆炸。

冶炼设备要有排烟装置。

铝热法的冶炼操作有两种方式:?上部点火,如用于冶炼钼铁。

?下部点火,如用于冶炼钒铁。

电硅热法用硅(一般为75,硅铁)作还原剂进行金属热法冶炼时,因热量不足,采用电炉冶炼,通过电能补充加热。

一般在还原冶炼之后,随即添加氧化物或矿石进行脱硅精炼,得到低碳、低硅的产品,常用于钒铁、钨铁的生产。

铁合金的精炼电炉精炼高碳的锰、铬铁合金在电炉内进行氧化脱碳精炼,因碳化物比较稳定,难于得到低碳产品,所以生产中通常采用脱硅精炼法,以低碳含硅合金(如硅铬、锰硅)配加石灰、矿石在电炉内进行脱硅精炼。

热兑法通过液态金属冲兑入液态熔渣进行脱硅精炼的方法,按发明人姓氏(R.Perrin)又称为佩兰法。

主要用于铬铁的精炼,近年也用于锰铁的精炼。

采用两个盛桶逆流冲兑,由于热兑时形成充分搅拌,反应激烈而脱硅效果好。

吹氧法向熔融金属吹入工业纯氧,使粗炼合金中的碳、硅等元素氧化而获得中、低碳产品。

此法现用于生产中、低碳铬铁和中、低碳锰铁。

真空固态脱碳法 (Simplex法) 含碳高的铁合金在真空固态条件下进行脱碳反应,制得微碳产品的方法,主要用于制取含碳特低的微碳铬铁。

湿法冶金处理在铁合金生产中对合金元素含量低的矿石,一般采用湿法冶金处理进行富集,为还原冶炼提供纯度较高的半成品。

为电解生产制备合格的溶液也属于湿法冶金范畴。

湿法处理的工艺过程一般包括:原料处理、浸取、液固分离和净化、金属提取等工序。

采用湿法冶金处理的铁合金主要有钒铁、铌铁、金属铬、金属锰等。

(见彩图[12500千伏安硅铁电炉]、[硅铬合金摇包脱碳处理]、[封闭式铁合金电

炉]、[钨铁电炉出

渣]、[中碳锰铁浇铸机])。