篦冷机冷却篦床配风系统的改造

- 格式:pdf

- 大小:125.79 KB

- 文档页数:2

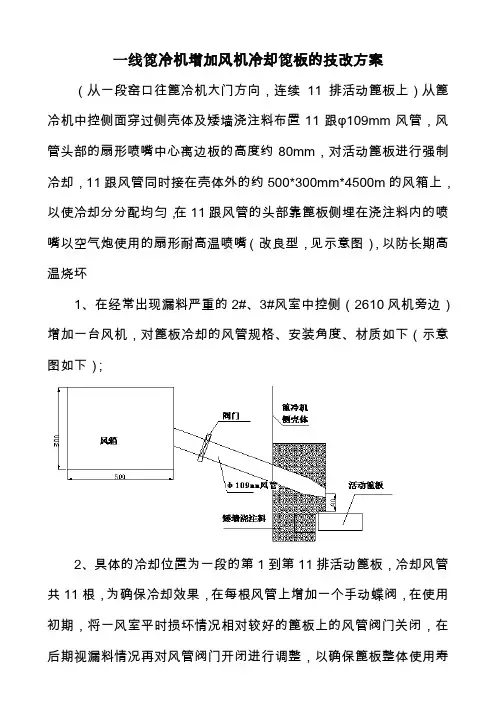

一线箆冷机增加风机冷却箆板的技改方案(从一段窑口往篦冷机大门方向,连续11排活动篦板上)从篦冷机中控侧面穿过侧壳体及矮墙浇注料布置11跟φ109mm风管,风管头部的扇形喷嘴中心离边板的高度约80mm,对活动篦板进行强制冷却,11跟风管同时接在壳体外的约500*300mm*4500m的风箱上,以使冷却分分配均匀,在11跟风管的头部靠篦板侧埋在浇注料内的喷嘴以空气炮使用的扇形耐高温喷嘴(改良型,见示意图),以防长期高温烧坏1、在经常出现漏料严重的2#、3#风室中控侧(2610风机旁边)增加一台风机,对篦板冷却的风管规格、安装角度、材质如下(示意图如下);2、具体的冷却位置为一段的第1到第11排活动篦板,冷却风管共11根,为确保冷却效果,在每根风管上增加一个手动蝶阀,在使用初期,将一风室平时损坏情况相对较好的篦板上的风管阀门关闭,在后期视漏料情况再对风管阀门开闭进行调整,以确保篦板整体使用寿命达到一个检修周期;(简要示意图如下)3的安装,为增加稳定性,需做混泥土基础,采用整体钢底座直接固定在混泥土基础上(简要示意图如下,红色部分为增加部分)。

用来冷却的风机参数如下: 型号:9-26NO5.6A 右90°; 流量:9346m 3/h ; 压力:7000Pa ; 所需功率:24.3kw电机功率:30KW;转速:2900r/min;4、针对同侧进风的弊端情况,在2#、4#、6#、7#风室内面加装导流板,将鼓风机的风导流回中控侧的箆板上。

对导流板规格、安装角度、材质如下(2#风室示意图如下);为方便篦板的检查更换,要求导流板采取活动安装(即两侧用螺丝固定)。

四、投资概算:一、风箱重量:(0.3*4.5*6*7.85*2)+(0.5*4.5*6*7.85*2)+(0.3*0.5*2*7.85)=127+212+14=353kgφ109无缝钢管:157kg支撑:I16x3000*3=126KG约650KG二、导流板2.5*3*1.5*4=45kg 约60KG。

增加篦冷机风量提高其冷却效率符义长(浅野水泥有限公司,河北秦皇岛066326)1 改进前情况我公司所使用的熟料冷却机是从德国IKN公司引进的。

其规格型号如表1所示。

表1 篦冷机的规格及性能(标况下)型号Pendulumn clinker cooler能力/(t/d) 4000冷却面积/m2 80.2篦板排列1室:7列(固定),倾斜17°2~8室:52列,倾斜4°熟料负荷/〔t/(m2·d)〕49.9冷却风量/(m3/kg) 1.65冷却效率/%81(保证值)熟料出口温度/℃65+室外温度(保证值)单位电耗/(kWh/t) ≤4(保证值)从表1可以看出,篦冷机具有冷却面积小、冷却效率高和节能等优点。

但是,自从投产以来,冷却效果并未达到预期的指标。

主要存在如下一些问题:1)篦冷机内部经常出现红河,严重时甚至布满整个篦床。

2)出篦冷机熟料温度偏高。

造成入水泥磨熟料温度高,影响水泥磨的正常运转。

3)篦冷机热效率低。

2001年4月停窑期间,我们对篦冷机的风机进行了改造。

2 改造内容主要是增大篦冷机冷却风机的风量,这样,排风机的运行参数也要相应改变。

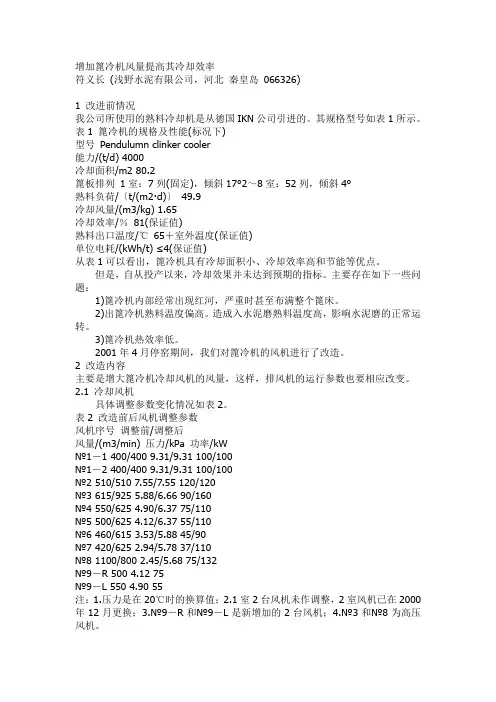

2.1 冷却风机具体调整参数变化情况如表2。

表2 改造前后风机调整参数风机序号调整前/调整后风量/(m3/min) 压力/kPa 功率/kW№1-1 400/400 9.31/9.31 100/100№1-2 400/400 9.31/9.31 100/100№2 510/510 7.55/7.55 120/120№3 615/925 5.88/6.66 90/160№4 550/625 4.90/6.37 75/110№5 500/625 4.12/6.37 55/110№6 460/615 3.53/5.88 45/90№7 420/625 2.94/5.78 37/110№8 1100/800 2.45/5.68 75/132№9-R 500 4.12 75№9-L 550 4.90 55注:1.压力是在20℃时的换算值;2.1室2台风机未作调整,2室风机已在2000年12月更换;3.№9-R和№9-L是新增加的2台风机;4.№3和№8为高压风机。

2500t/d篦冷机改造方案一、总述:广西华润红水河水泥有限公司水泥厂目前正在运行的第三代充气梁式篦冷机(TC1164),设计能力2500t/d,因窑实际产量高出设计能力和篦冷机固有的结构缺陷造成目前出料温度高、余热发电效率低、篦板及篦板梁烧损严重、设备零部件磨损老化、框架及梁变形严重、漏料量大、机械故障频繁,严重影响设备运转率,急需进行彻底改造。

为了保证改造后设备长期稳定地生产并达到增产效果,根据我公司第四代推动梁(推料棒)篦冷机技术的成功经验,特提出对原篦冷机进行改造的方案如下:二、方案概述及工作原理:(一).原结构(第三代)概述:该篦冷机为推动式篦冷机,属于第三代技术。

篦床整体分为前后2段各由1套曲柄滑块装置驱动。

篦下共分6个风室,共10台风机供风。

高温段采用充气篦板,最大有效宽度为9×300=2700mm,篦板排布长度为28×330=9240mm。

低温段采用富勒篦板,最大有效宽度为5.5×600=3300mm。

篦冷机总纵向篦板排布长度为64×330=21120mm,其中篦板自然漏料在风室内堆积,经弧形阀锁风卸料后进入SCD链斗输送机。

设备型号为TC1164,篦床总面积(有效)为61.4m2,设计生产能力为2500t/d,设计单位面积产量41t/ m2.d;实际产量近2900t/d ,实际单位面积产量为47t/ m2.d,高于42t/ m2.d最大能力,篦床总面积偏小。

受现场设备布局和基础的限制,现有设备外形尺寸不易改变,很难通过增加冷却面积来解决问题,必须在提高单位面积产量上想办法。

第三代篦冷机采用的是往复推动式篦床--活动篦板梁和固定篦板梁的交替动作使物料得到水平输送和翻滚,同时冷却风致下而上通过篦板和篦板间隙与热熟料直接换热达到冷却效果,也就是说熟料的输送和换热工作由一套篦板机构来完成,虽然工作时篦床将绝大多数熟料隔离在篦床上方,但仍有一部分细粉或颗粒通过缝隙泄漏到篦床下方的风室内,这属正常现象。

—314—技术改造篦式冷却机是水泥生产线上不可或缺的设备之一,一般情况下,从回转窑中出来的高温1400℃的水泥熟料,需要进入篦式冷却机进行冷却,经过篦式冷却机冷却之后的水泥熟料温度在100℃左右,篦式冷却机的工作状态和性能直接关系着水泥生产线上的效率。

随着科学技术的快速发展,人们对于篦式冷却机进行了深入的探索,新的篦式冷却机在结构、性能等方面得到了很大改善,直接提升了水泥生产的效率与产量,特别是在上世纪九十年代,专业的技术人员开发出了第三代篦式冷却机,这对于篦式冷却机的发展有着里程碑式的意义,主要特点便是采用充气梁和高阻力篦板。

在社会经济和科学技术高速发展的背景下,如何对篦式冷却机技术进行改造,提升水泥生产的效率是相关技术工作者关注的热点话题。

1 篦式冷却机在使用过程中的问题水泥是支撑建筑业发展的基础材料,水泥生产的效率与质量直接影响着建筑行业的发展成效,篦式冷却机由于设计理念不一样,其在结构和性能上也存在着一定的差异性,必然生产效率和质量也不一样。

特别是在市场经济体制不断完善的形势下,各大水泥厂家都在不断地优化水泥生产线,提高生产效率和质量,尽可能地降低成本支出,尤其是安装了低温余热发电系统,在一定程度上提高了生产效率,但是绝大部分篦式冷却机在实际安装的过程中并没有考虑到这些因素,这就导致篦式冷却机无法适应生产线的变化,直接影响着生产线的正常发挥。

与此同时,相当一部分水泥厂正在使用的篦式冷却机老旧,其零部件有了一定的老化,使用性能必然会下降,针对这样的篦式冷却机,若是直接拆掉,换上新的篦式冷却机,需要投入更多的成本,采用技术改造的方式,将优化篦式冷却机的性能,促使其更好地适应水泥厂的生产模式,这对于提升水泥厂的生产效率和增强其竞争力有着很大的积极作用。

2 篦式冷却机技术改造策略2.1 改造篦板结构在实际工作的过程中,篦式冷却机依靠内部的篦床运动输送水泥熟料,而且在这一过程中,篦床上的热熟料会与冷风进行热交换,在热交换之后,水泥熟料会得到冷却,并从篦冷却机尾部卸出,而且用于热交换的热风有一部分会返回水泥生产系统,另一部分则会从废气口排出。

篦冷机技术改造•单位:中国水泥网技术中心收集整理[2021-5-4]关键字:篦冷机- 改造•摘要:我厂熟料冷却使用成都建材设计院研究开发的第三代篦冷机,型号为 603s- 606H - 829H,能力为1000t/d。

2001年投入使用后,一些部件出现故障,我们对此进行了技术改造。

1、活动充气梁风管连接螺栓改造活动充气梁位于篦冷机的高温区,利用 2 台高压风机为其供风。

梁两侧风管随活动篦床往复运动,长时间的往复运动,风管与梁之间的连接螺栓螺纹容易滑扣失效,由于连接螺栓为双头螺柱,一头直接拧入充气梁端面,损坏后修复非常困难。

我们将该部位的连接改为法兰连接,在充气梁外加固电焊一段长度为150mm 的风管,另一段焊法兰,该法兰与风管法兰用螺栓连接,检修时更换螺栓非常方便。

2、活动波纹管的改造充气梁不锈钢活动波纹管一端与风机出口连接,另一端与活动充气梁风管相连接,随活动梁摆动,行程为 130mm,不锈钢波纹管长度为1200mm、直径为Φ220mm,由于长时间往复运动,波纹管的波纹非常容易拉断,造成漏风停机。

为此将波纹管改为夹布橡胶管,如图 1 所示。

橡胶管内部有 3 层细帆布,既有一定弹性,又不易变形,橡胶管耐压能力是风机风压的2 倍。

改造前,一年使用 6 根不锈钢波纹管,每根为1300 多元,改造后两年未换过橡胶管,橡胶管每根仅有 100 多元,已节约上万元的本钱。

3、链幕的改造篦冷机出料端链幕受高温含尘气流冲刷,同时受锤式破碎机还击熟料颗粒的冲击,链条极易冲刷腐蚀,尤其悬挂锚钩容易脱落,严重时只使用 2~3 月。

我们的改造是链条改用耐热钢,再在链幕挂钩外焊钢板〔厚度为 12mm、宽为 100mm、长为 4 000mm〕作为抗冲击护罩板,以保护链幕锚钩部位,并且每隔 200mm加焊筋板,用以增加强度。

改造后,使用一年锚钩完好,链条抗磨损性能显著提高,寿命大大延长。

国产第三代篦冷机在水泥厂的实际应用•赵龙单位:云南昆钢嘉华水泥建材[2021-2-15]关键字:篦冷机-控制流充气梁-改良•摘要:篦冷机是水泥生产线上重要的冷却设备,上个世纪30年代开发出篦式冷却机设备,为水泥生产线向大型化开展奠定根底,中国水泥从事篦冷机设计开发是在60~70年代,80年代中期中国引进了美国FULLER〔富勒〕公司第二代篦冷机制造技术,篦冷机技术的引进开发使中国水泥工业向前迈出一大步,相继开发的新型干法水泥生产线都使用的是FULLER〔富勒〕型篦冷机,90年代中期中国又开发出第三代控制流空气梁式篦冷机,第三代篦冷机的开发应用成功最显著的特点就是同规格的回转窑产量提高近20%以上。

JXBD型四代篦冷机改造甘肃某厂于2010年建成一条2000t/d生产线,篦冷机选用JXBD-2000型第四代推动棒式篦冷机,投入使用以来,该机具有维修量小,篦板不需跟换,但由于此篦冷机设计不合理,投入使用初期,篦冷机运行情况良好,但渐渐暴露出漏料严重,出料温度高等问题。

于2015年年初对篦冷机进行改造,现将改造针对的问题和解决措施等做一介绍。

标签:篦冷机;故障分析;改造1 对篦冷机推动棒传动框架及其密封进行改造1.1 故障原因分析原篦冷机活动框架密封处采用图一结构形式,其在传动框架底部设置一调节大螺栓,使其活动框架可以根据活动盖帽和耐磨块磨损情况调节活动框架升降,来控制耐磨块和活动盖帽之间的间隙。

由于篦板梁是焊接件,非加工件,同时篦板梁在焊接过程中存在焊接变形,累积造成耐磨块在同一篦床面有高有低,造成盖帽和耐磨块之间的间隙有大有小,甚至某些耐磨块与盖帽接触,造成设备的运行阻力大,随着生产,耐磨块与活动盖帽不停着与熟料接触摩擦,造成盖帽与耐磨块之间的间隙越来越大,使漏料越来越严重,另外漏料也造成活动纵板磨损,如图2。

1.2 改造措施针对以上问题,作出如下改造措施:①改变篦板梁结构,同时由原来角钢焊接件改成利用钢板下料焊接件,然单元长度篦板梁一次装夹进行精加工来控制篦板梁安装耐磨板位置的直线度和平面度;②改变耐磨块结构,安装形式由原来焊接在篦板梁上改成通过螺栓联接到新式篦板梁上,单一长度耐磨块进行精加工,使其具有互换性,结构上与盖帽形成机械密封结构形式;③加厚活动纵板,使其具有更高的强度。

通过以上改造,空机运行時,液压系统压力由原来5~6MPa降到1~2MPa,负载时压力由原来12MPa降到6~7MPa,此处只有少许粉尘落到风室,漏料问题得到解决,改造后活动框架密封处结构如图3。

2 更换新式篦板2.1 故障原因分析原来篦板通过铸造成型,篦板缝槽间隙比设计要求间隙大,同时结构不合理,篦床推力棒往复运动时,容易造成把推力棒下面熟料颗粒压到风室去,如图4。

三代篦冷机升级改造张文功我公司原合肥院三代冷却机,设计产量3800t/d,运行5年后灰斗、滑板、两边的侧板漏料非常严重;风室压力过大时反而容易反吹,造成风机磨损大,振动,故障率高;侧板、滑板、篦板使用寿命短,更换频繁,故障率高;固定梁、充气梁容易进灰,造成篦板被堵塞后失效;活动梁容易变形,篦板运行过程中容易掉落,造成非计划停机;整体装机功率大,能耗高;出篦冷机熟料温度高,冷却效率低。

篦冷机作为主机设备已经严重影响到公司的产量和质量。

结合公司生产线的具体情况,采用第四代篦冷机技术,拆除内部所有篦床及相关构件,将原三代篦冷机全面升级改造为第四代篦冷机,安装篦冷机新的驱动、润滑、控制系统。

提高运行可靠性、稳定性;降低熟料温度。

将原篦床本体、支撑结构、传动装置、锤式破碎机、地坑内灰斗和部分收尘管道;以上图中绿色线为分界线,左侧的拉链机和收尘管道保留,右侧的收尘管道、所有灰斗及收尘罩由中材装备拆除,右侧的熟料拉链机由甲方自行整改。

新增篦床、固定斜坡、密封、传动、尾端壳体、以及钢结构框架。

钢结构框架起支撑过渡作用,底面固定于原有三代机底框架的纵梁上,上方支撑新四代机篦床。

同时钢结构框架上焊满5mm 钢板,与风室隔墙板共同完成一个个风室划分。

水平篦床整体在制造厂预组装,并单机试车,然后分段发货至现场。

现场锤破拆除后,在篦冷机尾端壳体开孔,将新篦床逐段从尾部拖入壳体内,如下图所示,安装立柱,组装,调水平。

新篦床采用SCLW4-9x11-RC (9列11个标准段节),篦床总面积88.2m 2。

折合3500t/d 产量,单位面积负荷仅为39.68t/d.m 2,折合3800t/d 产量,单位面积负荷为43.08t/d.m 2。

由于原有篦床土建都在0.00平面,下壳体前后段相差250mm ,因此在二段篦床两侧焊接HW250x250x9x14的H 型钢。

在新换篦床的三、五风室增加两个双重门,以便日产巡检和维护使用。

新篦床共6个风室,所有风室隔墙板重新制作并安装。

篦冷机急冷段配风的改造程飞【期刊名称】《新世纪水泥导报》【年(卷),期】2012(018)006【总页数】3页(P71-73)【作者】程飞【作者单位】鹿泉金隅鼎鑫水泥有限公司,050200【正文语种】中文【中图分类】TQ172.4我公司拥有两条熟料生产线,单线设计能力为2 500 t/d,熟料冷却使用的是第三代充气梁式篦式冷却机,篦冷机是两段机械传动,共六个风室,设计篦床有效面积61.2 m2,入料温度1 371 ℃,出料温度为65 ℃+环境温度。

前5排为固定篦板,(每排7块,共35块篦板),两台冷却风机吹风冷却(一台吹 20块,另一台吹15块),另有一台风机备用。

一直以来,窑产量为2 500 t/d左右,篦冷机的冷却效果不错。

但近一年来,随着优化操作、工艺参数等一系列的工艺调整,熟料的台时产量明显提高,平均在2 900 t/d左右。

由于窑的超产运行,篦冷机的冷却效果明显不足,冷却风量不足,导致出篦冷机熟料温度明显过高,达到200~250 ℃,红料多,严重缩短制成系统熟料输送皮带使用寿命;热回收利用率偏低,二次风、三次风温度都比以前有不同程度的降低,余热发电量也明显偏低。

经过工艺技术人员的研究和分析,一致认为造成此现象的原因是:窑产量的提高从而造成篦冷机急冷段(前5排固定篦板处)冷却风量的不足。

通过对现场风量的测量、计算,决定对急冷段五排固定篦板的配风情况进行改造。

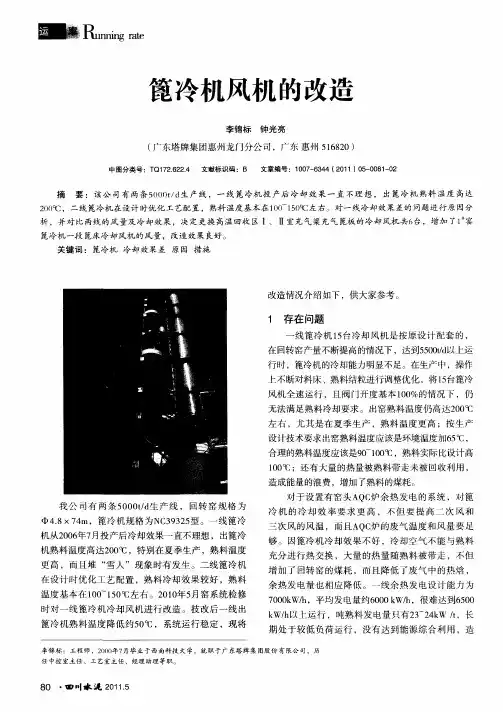

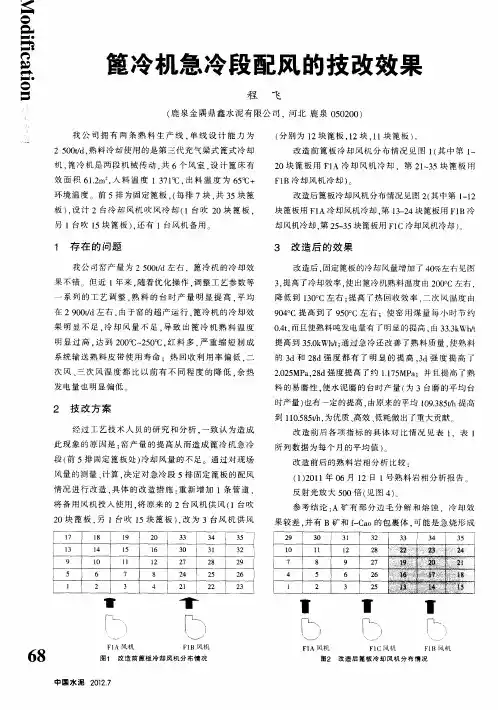

具体的改造措施如下:重新增加一条管道(图1),将备用风机投入使用,将原来的两台风机供风(一台吹20块,另一台吹15块)改为三台风机供风(分别为12块、12块、11块)。

改造前篦板冷却风机分布情况见图2,其中第1~20块用F1A冷却风机冷却,第21~35块用F1B冷却风机冷却。

改造后篦板冷却风机分布情况见图3,其中第1~12块用F1A冷却风机冷却,第13~24块用F1B冷却风机冷却,第25~35块用F1C冷却风机冷却。

改造后,固定篦板的冷却风量增加了40%左右,提高了冷却效率,使出篦冷机熟料温度由200 ℃左右降低到130 ℃左右;提高了热回收效率,二次风温度由904 ℃提高到了950 ℃左右;使窑用煤量每小时节约0.4 t,而且使熟料吨发电量有了明显的提高,由33.3 kW•h/t提高到35.0 kW•h/t;通过急冷还改善了熟料质量,使熟料的3 d和28 d强度都有了明显的提高,3 d强度提高了2.025 MPa,28 d 强度提高了约1.175 MPa;并且提高了熟料的易磨性,使水泥磨的台时(为3台磨的平均台时)产量也有一定的提高,由原来的平均109.385 t/h提高到110.585 t/h,为优质、高效、低耗作出了重大贡献。

案例利用篦冷机三段低温风提高余热发电的技术改造

在平时篦冷机三段低温风对余热发电几乎没有贡献,而通过本次技改,余热发电每小时平均提高60kw左右(5000t/d生产线)。

现在5000吨的生产线煤磨用热风基本上抽取篦冷机一、二段间高温热风,然后通过掺加自然冷风来调节入煤磨烘干用风的温度,这样就浪费了大量的可以用来发电的高温热风。

如果用篦冷机三段低温风来调节从篦冷机一、二段间抽取的高温热风,会节约高温风的使用量,从而为余热发电提供更多的高温风,增加余热发电量,另外还可降低窑头排风机的负荷约20kw。

具体为:

从篦冷机三段顶部制作引风支管道,并配套相关阀门后连接到煤磨热风管道,通过调节支管道上阀门开度来控制入煤磨的热风温度以满足煤磨的用风要求。

现场改造后的情况如下图所示:

运行效果:

从技改后运行一年的情况看,余热发电平均提高60kw/h左右,窑头排风机用电量节约20kw/h左右。

对整个系统无不良影响,运行情况良好。

看完点个赞,我有好习惯!♥。

第四代篦冷机升级改造的应用经验某水泥厂烧成系统采用双系列五级旋风预热器HF5000分解炉,篦冷机采用WHEc-5500型步进式高效冷却机,回转窑规格中4.8mX74m,设计产能5000t∕d,该生产线于2009年10月建成并点火投产。

1改造前设计参数及存在问题1.1 WHEC-5500型步进式高效冷却机主要设计及参数1.2 存在问题(1)窑系统工况稳定性差;(2)篦冷机冷却效率不高;(3)熟料易磨性差;(4)风室漏料严重;(5)电气故障,篦床无故停止运行,篦床各列运行不同步,篦床速度调整不灵活;(6)固定斜坡方面的问题,其风机风量与面积不匹配。

固定斜坡具体配置如图1及表2。

图1改造前固定斜坡三台风机分区风机装机风址/(m71)全压/Pa电机功率ZkW工况风速/(m/s)供风区域2M130009OOC550.85周边区域3M20000I110090 3.62中心区域4M3500010300180翻]周边区域2篦冷机升级改造方案及参数2.1 固定床改造方案将固定斜坡整体拆除,更换为TCH新型急冷模块(图2、图3、图4),参数为W9×19,宽3.6m,长2.7m,角度调整为IO o o图2新型急冷模块图3篦板仿真模拟图4科恩达篦板该下料斜坡采用二分区供风形式,将原2M风机停用,仅利用3M和4M风机,根据各区域料层厚度和熟料颗粒的不同调节风门开度,使熟料在下料口得到更好的急冷效果,改造后斜坡冷却风机减少一台,装机功率减少55kW o改造后固定斜坡具体配置如图5、表3。

图5改造后斜坡分区方案图示项目装装机址/(n7h)全压/Pn电机功率ZkW工况风速/(tn∕G供风区域3M200001150090 1.9中心区域4M35OOO9700I8C 1.9周边区域2.2 活动床改造方案水平活动篦床为步进式输送物料,根据现场的篦床结构尺寸,采用SC1W6-6×10(6列10个标准段节),篦床总有效面积为126.36m2,可以满足5500t∕d 产量需求。