静电纺丝_最终版讲解

- 格式:ppt

- 大小:1.85 MB

- 文档页数:30

静电纺丝实验方案一:插层复合静电纺丝溶液的制备及其基本性质的研究按比例准确称取一定质量的O-MMT,在20 mL 的DMF 中超声分散 3 h,然后加入 3 g 聚丙烯腈粉末,搅拌24 h 后待用。

本实验中,O-MMT 的加入量占PAN/O-MMT 复合材料总质量的0 wt.%、1 wt.%、3 wt.%及5 wt.%,用PAN、PAN/O-MMT-1、PAN/O-MMT-3 及PAN/O-MMT-5 分别表示。

原料O-MMT、PAN 固体粉末使用前在50 oC温度下干燥处理12 小时后使用。

对含有不同比例O-MMT 的PAN/O-MMT 复合静电纺丝液的基本性质(粘度、电导率、表面张力)进行测试。

纺丝液的粘度采用旋转式粘度计(NDJ-79)进行测试,表面张力的测试则是通过QBZY-1 型全自动表面张力仪测试得到的,电导率的测试是利用DDS-11A 型数显电导率仪测试得到的。

静电纺丝法制备插层复合纳米纤维将已配置好的纺丝液倒入带针头的标准容量为20 mL 注射器,在针头加上正电势,用被铝箔覆盖的滚筒作为接收装置,纺丝工艺为:纺丝电压15 kV,推进速度mL/h,收集距离15 cm。

纺丝结束后,收集铝箔上的纳米纤维,在室温下存放,待残留溶剂挥发。

方案二:1。

1复合材料的制备选用分子量为90000的PAN粉末和平均粒径为35nm的硅粉为主要原料.先将PAN粉末加入二甲基甲酰胺DMF溶剂中形成质量分数为12%的高分子聚合物溶液再按质量比mSi∶mPAN=1∶6.5加入硅粉形成悬浊液.上述液体在室温下搅拌12h后超声分散30min形成均一稳定的前驱体溶液.将前驱体溶液置于15mL注射器中针头孔径0.6mm通过推进泵控制移动速度进行静电纺丝.纺丝电压为17kV接收板为22m铝箔接收距离为21.5cm.所得纺丝前驱体在290℃预氧化1h后置于通有氩气保护的管式炉中烧结烧结温度为600℃烧结时间为5h.为了进行对比分析本文采用相同的静电纺丝工艺制备了PAN原丝.先将PAN粉末加入DMF溶剂中形成质量分数为12%的高分子聚合物溶液该溶液未加硅粉其静电纺丝过程前驱体预氧化过程和烧结过程的参数与上述SiC复合材料制备参数一致.方案三:2.3.3.1 SiOz纳米粒子表面固定ATRP引发剂使用前的Si02粒子经150"C真空干燥24小时,氮气保护的冰水浴四孔烧瓶中加入2.Og纳米Si02粒子,3.09(9.5mm01)4一苄基三氯硅烷和20ml无水四氢呋喃(使用前经金属钠回流6小时),磁力搅拌后,溶于5.Oral四氢呋喃的三乙胺1.2ml(8.6 mm01)缓慢地滴加入上述体系,滴加完毕后O'C放置24,时,撤去冰水浴窒温反应244,时。

静电纺丝技术及其应用前景静电纺丝技术是一种快速、简单和低成本的纺织工艺,在纺织、医疗、能源、环境等领域有着广阔的应用前景。

它利用高压电场作用于高分子溶液或熔体,使其成线状或膜状,并在收集器上固化,从而制备出纳米、亚微米级别的纳米纤维或纳米膜。

本文将从静电纺丝技术的原理、优势、应用等方面进行论述,阐明其应用前景。

静电纺丝技术的原理静电纺丝技术是一种利用高压电场将高分子聚合物或其它材料成线状或膜状的制备技术,其主要原理是在高压电场作用下,高分子溶液或熔体中的电荷在电场作用下向电场强度方向移动,引起流体分子的动态变化,形成电荷密集层,并在电场强度足够大的情况下形成喷雾,最终固化在收集器上。

静电纺丝技术的优势静电纺丝技术具有一系列显著的优点:①制备简单、成本低,纺织过程几乎不需要化学剂及其它附加助剂,避免了传统纺织过程中可能存在的有害物质;②可制备纳米级纤维和纳米膜,表面积大,比表面积高,活性和反应性大,应用前景广阔;③可以制备无纺布、药物缓释材料、3D 及仿生材料等多种功能性材料;④制备过程快速、高效,操作简便快速,纺丝过程可以在常温下完成,不需要耗费过高能量。

静电纺丝技术的应用前景静电纺丝技术在新材料领域的应用前景十分广阔,下面列举几个典型应用场景:1. 纳米纤维材料静电纺丝技术制备的纳米纤维材料具有独特的微观结构和物理化学性质,具有非常广泛的应用前景。

如生物医药领域中使用纳米纤维制备的药物缓释材料、伤口敷料、封膜材料、组织工程支架材料等;在环境污染治理方面使用纳米纤维材料制备的过滤材料、防护材料等等。

2. 功能性膜材料静电纺丝技术的另一个典型应用是制备膜材料。

静电纺丝技术可以制备出超滤、气体分离、催化反应、压电、光学等多种性能的功能膜材料,应用广泛。

3. 纳米复合材料利用静电纺丝技术可以将不同材料的纳米粒子制备成复合材料,增强材料的力学性能,例如制备的纳米复合材料可以用于高性能增强材料、透明导电膜、光电材料以及石墨烯增强材料等领域。

静电纺丝碳膜一、引言静电纺丝技术是一种高效制备纳米纤维的方法,近年来在材料科学领域引起了广泛关注。

通过静电纺丝技术制备的碳膜具有优异的力学性能、电学性能和热学性能,因此在能源、环保、生物医学等领域具有广阔的应用前景。

本文将详细探讨静电纺丝制备碳膜的技术原理、工艺流程、性能表征以及应用领域,旨在为相关领域的研究者提供有价值的参考。

二、静电纺丝技术原理静电纺丝技术是一种利用高压静电场制备纳米纤维的方法。

在静电纺丝过程中,聚合物溶液或熔体在高压静电场的作用下形成射流,射流在电场中经历拉伸、细化、固化等过程,最终沉积在接收装置上形成纳米纤维膜。

通过调节溶液浓度、电压、接收距离等参数,可以实现对纳米纤维直径、形貌和结构的调控。

三、碳膜制备工艺流程利用静电纺丝技术制备碳膜的工艺流程主要包括以下几个步骤:1. 配置纺丝溶液:选择适当的聚合物作为碳源,将其溶解在合适的溶剂中,形成一定浓度的纺丝溶液。

2. 静电纺丝:将纺丝溶液置于静电纺丝机中,在高压静电场的作用下进行纺丝。

通过调节纺丝参数,如电压、接收距离、溶液流速等,控制纳米纤维的形貌和结构。

3. 热处理:将静电纺丝得到的纳米纤维膜进行高温热处理,使聚合物纤维碳化。

热处理过程中需要控制升温速率、碳化温度和保温时间等参数,以获得理想的碳膜结构。

4. 后处理:对碳化后的碳膜进行必要的后处理,如表面修饰、结构调控等,以提高其性能和应用价值。

四、碳膜性能表征静电纺丝制备的碳膜具有优异的力学性能、电学性能和热学性能。

为了全面评价碳膜的性能,需要进行一系列的性能表征。

常用的表征方法包括扫描电子显微镜(SEM)、透射电子显微镜(TEM)、拉曼光谱(Raman)、X射线衍射(XRD)、热重分析(TGA)等。

这些表征方法可以从微观结构、化学组成、热稳定性等方面对碳膜进行全面的分析和评价。

五、碳膜应用领域由于静电纺丝制备的碳膜具有优异的性能,因此在多个领域具有广泛的应用前景。

以下是一些主要的应用领域:1. 能源领域:碳膜可以作为锂离子电池、超级电容器等能源器件的电极材料,提高其能量密度和功率密度。

静电纺丝技术以及静电纺丝纳米纤维在不同领域的应用本文内容主要参考了夏幼南教授的一篇综述文章[1],本人只是自己语言重新组织了一下他的文章内容,并在此基础上加入了一些个人的理解。

基于上述原因,在此向夏幼南老师表示特别感谢。

1. 纳米静电纺丝技术发展的历史静电纺丝技术又简称静电纺丝或者电纺丝,其发展历史最早可以追溯到1600年,William Gilbert 在存在外部电场的情况下观察到了一个锥形水滴[2]。

随后在1887年,Charles Boys 利用一种粘弹性的液体通过静电纺丝制备出了纳米纤维[1]。

1938年,静电纺丝纳米纤维被用于制造空气过滤装置的过滤网芯,静电纺丝纳米纤维首次得到了应用[1]。

从1938年至今,静电纺丝技术不断发展并逐渐走向成熟,如今已经被应用在了各个领域,极大的推动了科学研究和工业生产的进步与发展[3,4]。

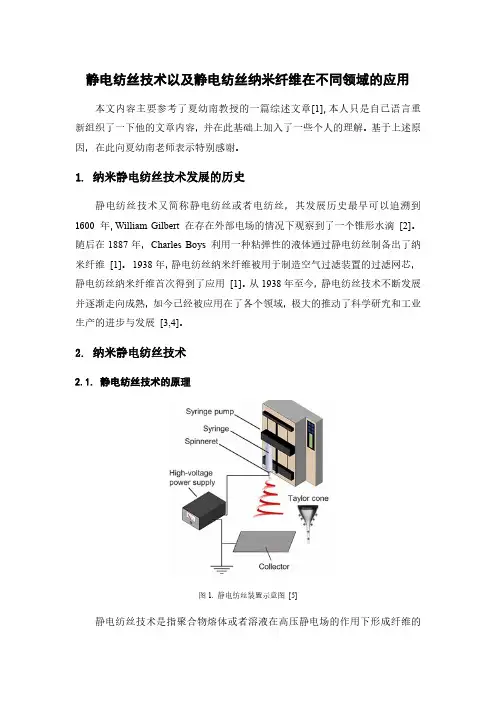

2. 纳米静电纺丝技术2.1. 静电纺丝技术的原理图1. 静电纺丝装置示意图[5]静电纺丝技术是指聚合物熔体或者溶液在高压静电场的作用下形成纤维的过程。

静电纺丝技术装置主要由三部分组成,分别是高压电源,喷丝头以及接收板(图1.)。

其中电源可以是直流电源,也可以是交流电源,不同类型的电源对纳米纤维的形成有一定的影响,这里不再详细介绍。

喷丝头可以使用带有注射器针头的塑料管、金属管及玻璃管等,喷丝嘴一般为0.1~1 mm。

接收板用来接收经溶剂挥发或者熔体固化后所形成的聚合物,一般采用导电金属板、硅片及导电玻璃等。

具体使用过程中,金属板表面要用锡纸、纺布等包裹起来,方便转移纳米纺丝并防止接收板被污染或者被弄脏[6]。

电源的两极分别接在喷丝头和接收器上,在高压静电纺丝的过程中,溶液或者熔融高分子表面带上了电荷并产生了电场力,溶液的表面张力与电场力方向相反。

随着电压的增大,电场力大于表面张力时,带电溶液从喷丝口喷出,从而形成喷流。

喷流在空气中运动的过程中,经溶剂挥发,降温冷却等过程逐渐固化,最后被收集于接收器上。

基金项目:上海市纳米专项基金(0352nm091);作者简介:李岩(1974-),同济大学讲师,博士,主要研究方向为聚合物加工、改性和聚合物静电纺丝。

聚合物的静电纺丝李 岩a ,黄争鸣b*(a 同济大学材料科学与工程学院,上海 200092;b 同济大学航空航天与力学学院,上海 200092)摘要:静电纺丝法是聚合物溶液或熔体在静电作用下进行喷射拉伸而获得纳米级纤维的纺丝方法。

由纳米纤维制得的无纺布,具有孔隙率高、比表面积大、纤维精细程度与均一性高、长径比大等优点,从而赋予了静电纺丝纤维广泛的应用前景,它已在国内外引起了广泛的关注。

本文介绍了静电纺丝的装置、基本原理及静电纺丝制备纳米纤维的研究进展,同时也叙述了其在各个领域的应用,最后展望了静电纺丝制备纳米纤维的发展方向及前景。

关键词:静电纺丝;纳米纤维;聚合物静电纺丝法是聚合物溶液或熔体在静电作用下进行喷射拉伸而获得纳米级纤维的纺丝方法。

早在20世纪30年代,Formhals[1~5]已在专利中报道了利用高压静电场进行纺丝,但是直到近几年来,由于对纳米科技研究的迅速升温,使静电纺丝这种可制备纳米尺寸纤维的纺丝技术激起了人们对其进行深入研究的浓厚兴趣。

制备聚合物纤维的传统方法包括熔融纺丝、溶液纺丝、液晶纺丝和胶体纺丝等[6]。

用这些方法得到的纤维的直径范围一般为5~500 m,而采用静电纺丝技术制得的纤维直径可达纳米级,其直径范围一般在3nm~5 m 。

用静电纺丝纤维制得的无纺布,具有孔隙率高、比表面积大、纤维精细程度与均一性高、长径比大等优点。

这些用传统纺丝方法所无法获得的优良特性,使得静电纺丝纤维在过滤,组织工程,超敏感传感器等方面具有很大的潜在应用前景[7~9]。

本文将对静电纺丝装置、静电纺丝原理、聚合物静电纺丝的影响因素、静电纺丝纤维形态以及静电纺丝纤维的应用进行详细的综述。

1 静电纺丝装置典型的静电纺丝装置如图1(a)所示,主要由高压电源、溶液储存装置、喷射装置和接收装置四个部分所组成[10]。

同轴静电纺丝(Coaxial Electrospinning)是一种纳米纤维制备技术,它利用静电力将溶液或熔融聚合物喷射成纤维。

与传统的电纺技术相比,同轴静电纺丝具有更多的优势和应用潜力。

同轴静电纺丝的原理是通过同轴排列的两个或多个喷头,在内部喷头中喷射核心液体或聚合物溶液,而外部喷头中喷射壳液体或聚合物溶液。

在高电压的作用下,内部液体或溶液通过内部喷头被电场拉伸成细丝状,而外部液体或溶液则包覆在内部细丝周围形成外壳,最终形成同轴的纳米纤维结构。

同轴静电纺丝的优势包括:

纳米纤维结构的控制:通过调整内部和外部液体或溶液的组成和流量,可以控制纤维的直径、形态和结构,实现定向纳米纤维的制备。

多功能材料的制备:同轴静电纺丝可以制备纳米纤维复合材料,例如纳米纤维/纳米颗粒复合材料、纳米纤维/聚合物复合材料等,扩展了材料的功能性和应用领域。

控释和包埋功能:同轴静电纺丝可在纳米纤维内部或外部包裹功能性物质,实现药物的控释、微胶囊的制备以及纳米纤维的包埋等应用。

可扩展性和可控性:同轴静电纺丝技术适用于不同类型的溶液或熔融聚合物,具有良好的可扩展性和可控性,可应用于多种材料和工艺需求。

同轴静电纺丝在纳米材料、纳米器件和生物医学等领域具有广泛的应用前景,如纳米过滤器、组织工程支架、传感器等。

然而,该技术仍然面临一些挑战,例如流体动力学的优化、工艺参数的控制和纳米纤维的稳定性等。

随着进一步的研究和技术发展,同轴静电纺丝将更加成熟和应用广泛。

静电纺丝最佳泰勒锥形状

静电纺丝中最佳的泰勒锥形状是锥角为49.3°的圆锥形。

在静电纺丝的过程中,泰勒锥的形成是一个关键步骤。

当施加电场力于针头中的聚合物溶液时,液滴会逐渐变形并最终形成锥形结构。

这个现象是由物理学家泰勒所分析描述的,因此被称为泰勒锥。

泰勒锥的形状和稳定性对于纤维的均匀性和质量有重要影响。

以下是一些关于泰勒锥形状控制的重要方面:

-电压和流体流速:增加电压和流体流速可以减小泰勒锥的尺寸,而减小这些参数则会增加泰勒锥的尺寸。

-液体性质:纺丝液体的粘度和表面张力的增加会减小泰勒锥的尺寸,反之亦然。

-极板形状和尺寸:改变收集极板的形状和尺寸也会影响泰勒锥的大小。

-环境因素:空气对泰勒锥及纤维的形成过程有直接影响,不能忽视空气的作用。

此外,观察和监控泰勒锥的变化也是实验过程中的一个重要环节。

有些设备配备了显微镜,可以帮助研究者清晰观测泰勒锥形状的变化,并在制备过程中直接调整流速、电压等参数,以提高实验效率。

LOGO

1 2 3 4

年研究发现,阐述了一种利用静电力生产聚合物细丝的装置,其主要原理是利用高压静电场激发聚合物的带电射流,使射流固化得到聚合

v纳米纤维nanofiber

纳米纤维指的是直径从几十纳米到1μm的纤维。

在学术上界定<100nm为纳米级,但是由于商业上的灵活性,纤维直径为300nm甚至是>500nm这个在学术界一般归为次微米级的尺度范围,也将其称为纳米纤维。

A B

静电纺丝装置主要由毛

(器)、聚

和高压电

Taylor锥

力等

应用

用,是医用支架、结构稳

长药效、细纤维具有直径小、

溶解和提

物的快释、

避免药物初

对于提高着很好的力。

纳米器和生物

高的过滤精

过滤材料

过滤介质使用纳米尺寸的纤维。

静电

在环境污染网的性能优法不用去除

LOGO。

静电纺丝硕士学位摘要摘要锂离子电池是一种绿色环保的储能装置。

由于锂离子电池的能量密度高、循环寿命长并且没有记忆效应,价格较低,自放电小并且环保,一直备受青睐。

随着能源环境危机,以及日常生活中便携设备的增加,对于锂离子电池的性能要求越来越高。

由于纳米材料优异的性能,其已经被用于高性能锂离子电池的开发。

静电纺丝是制备一维纳米材料的方法之一。

其操作简单及价格低廉的优势,使其得到了广泛地应用,因此,可以通过静电纺丝技术来制备可以用为用于锂离子电池负极材料的无机纳米纤维。

本文详细阐述了利用单轴、同轴静电纺丝技术制备碳镍复合纳米纤维的方法,并采用SEM、TEM、XRD、TG等表征手段测试了所制备材料的表面形貌及晶型结构等;并通过恒流充放电测试了所制备材料的电化学性能。

本文的具体研究工作如下:利用乙酸镍和草酸合成草酸镍,将不同质量的草酸镍加入到PAN溶液制备成4份不同浓度的纺丝液。

采用静电纺丝法制备复合纳米纤维,并讨论了不同的草酸镍含量对纤维形貌结构的影响。

在纺丝过程中发现,当溶质中草酸镍质量分数达到10%时,溶液就会变得不稳定。

将纯PAN和复合纤维FTIR表征,煅烧后的碳纤维和碳基复合纤维进行XRD表征,结果表明:草酸镍在纺丝液中的FTIR中呈现出OH吸收峰,说明其确实制得了PAN/PVP复合纳米纤维。

XRD峰表明PAN碳化完全,复合纳米纤维中的草酸镍分解生成的氧化镍,但未被碳充分还原,得到了C/NiO-Ni 复合纤维。

将所制得的碳纳米纤维和复合纳米纤维组装成模拟电池测试其电化学性能,结果表明掺杂草酸镍后,其电化学性能得到明显提高。

以乙酸镍作为前驱体,配置了不同浓度的乙酸镍的PAN溶液和纯PVP溶液,通过同轴静电纺丝装置制备了多孔复合纳米纤维,并讨论了复合纳米纤维形成多孔结构机理。

进经过分析研究发现,这可能是由于煅烧过程中,升温速率导致纤维结构稳定性变差,同时芯层溶液扩散至皮层溶液使得外层高聚物内含有内层高聚物,这些内层高聚物分解产生气泡所致。

《化学纤维》静电纺丝方法制备纳米纤维膜实验为止;②静置10分钟,得到稳定的聚乳酸氯仿溶液。

静电纺丝过程: ①用注射器抽取一定量的的电纺溶液,保证注射器针尖为锥状;②将高压正极金属夹夹在注射器金属针头上;③在收集滚轴上裹上一层锡纸;④关上电纺仪器门,打开电源;⑤调节仪器参数:负高压(电压表:- 9.99;电流表: -0.05)正高压(电压表: 10. 04;电流表: 0.00)速度设定2mm/min距离设定30mm增量控制1.00;⑥点击仪器开始按钮进行纺丝;⑦得到适量纤维后,关闭仪器,取出覆有纤维的锡纸;干燥处理:将纤维用锡纸包裹起来放入烘箱进行烘干,除去未干燥完的溶剂和水。

纤维电镜观察拍照:取部分纤维进行电镜观察并拍照分析。

数据处理放大倍数:5000倍Area Mean Min Max Angle Length1 0.53 95.873 50.595 194 52.784 10.24放大倍数:2000倍Area Mean Min Max Angle Length1 1.385 92.629 53 197 52.696 10.421 放大倍数:500倍Area Mean Min Max Angle Length1 9.204 103.57 69.979 161.26 61.928 17.4362 9.73 123.619 69 232.167 48.366 18.526放大倍数:500倍Area Mean Min Max Angle Length1 59.172 113.917 87 158 14.036 21.1442 78.895 119.5 60 175 0 28.2053 52.597 117.536 52 176 4.086 17.9944 72.321 128.545 80 192 0 25.641分析结果随着电压的升高,纤维的平均直径减小,这是因为随着纺丝电压的增加,纤维的外观形态变化不大,但是聚合物射流表面聚集了越来越多的电荷,这些电荷在射流表面相互排斥,从而使得电场力对射流有更强的拉伸,最终生成更细的纤维网。

静电纺丝技术在纳米材料制备中的应用案例解析静电纺丝技术是一种常用的纳米材料制备方法,通过将高分子溶液通过高电压静电纺丝枪喷射至基底上,从而制备出纤细的纳米纤维。

这种技术具有简单、高效、低成本的特点,被广泛应用于纳米材料的制备领域。

本文将通过分析一些静电纺丝技术在纳米材料制备中的应用案例,探讨其在纳米材料制备中的重要性和前景。

首先,静电纺丝技术在纳米材料制备中的应用案例之一是纳米纤维的制备。

通过调节溶液的浓度、聚合物的分子量和流速等参数,可以制备出不同直径的纳米纤维。

例如,研究人员使用静电纺丝技术制备出了直径仅为100纳米的纳米纤维,这种纳米纤维具有大比表面积和高孔隙率,可应用于领域诸如过滤、吸附、催化等。

其次,静电纺丝技术在纳米材料制备中的应用案例之二是纳米复合材料的制备。

在静电纺丝过程中,可以将纳米颗粒掺入高分子溶液中,使纳米颗粒均匀分散在纳米纤维中。

这样制备的纳米复合材料不仅可以继承纳米颗粒的特殊性质,还具备了纳米纤维的高比表面积、高强度等特点。

例如,研究人员采用静电纺丝技术将纳米颗粒掺入聚合物溶液中,制备出了具有高导电性的纳米复合纤维,可用于柔性电子器件等领域。

此外,静电纺丝技术在纳米材料制备中的应用案例之三是纳米薄膜的制备。

通过在静电纺丝过程中调节喷射距离和基底的运动速度,可以制备出不同厚度的纳米薄膜。

这种纳米薄膜具有高比表面积和可控的孔隙结构,可用于领域如传感器、光学器件等。

例如,研究人员使用静电纺丝技术制备出了具有高透明度和高导电性的纳米薄膜,用于透明电子器件中,如透明电极、柔性显示器等。

总的来说,静电纺丝技术在纳米材料制备中的应用案例非常丰富。

通过调节参数,可以制备出具有不同结构和性质的纳米材料,满足不同领域的需求。

静电纺丝技术不仅简单、高效,还能够制备出大量纳米材料。

未来,随着技术的进一步发展,静电纺丝技术在纳米材料制备中的应用前景将更加广阔。

然而,静电纺丝技术在纳米材料制备中还存在一些挑战和局限性。

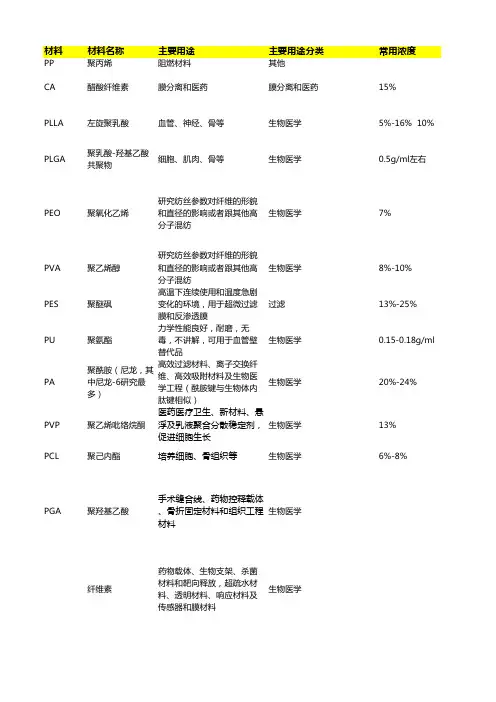

常用静电纺丝经验参数材料材料名称主要用途主要用途分类常用浓度PP聚丙烯阻燃材料其他CA醋酸纤维素膜分离和医药膜分离和医药15%PLLA左旋聚乳酸血管、神经、骨等生物医学5%-16% 10% PLGA 聚乳酸-羟基乙酸共聚物细胞、肌肉、骨等生物医学0.5g/ml左右PEO聚氧化乙烯研究纺丝参数对纤维的形貌和直径的影响或者跟其他高分子混纺生物医学7%PVA聚乙烯醇研究纺丝参数对纤维的形貌和直径的影响或者跟其他高分子混纺生物医学8%-10%PES聚醚砜高温下连续使用和温度急剧变化的环境,用于超微过滤膜和反渗透膜过滤13%-25%PU聚氨酯力学性能良好,耐磨,无毒,不讲解,可用于血管壁替代品生物医学0.15-0.18g/mlPA 聚酰胺(尼龙,其中尼龙-6研究最多)高效过滤材料、离子交换纤维、高效吸附材料及生物医学工程(酰胺键与生物体内肽键相似)生物医学20%-24%PVP聚乙烯吡络烷酮医药医疗卫生、新材料、悬浮及乳液聚合分散稳定剂,促进细胞生长生物医学13%PCL聚己内酯培养细胞、骨组织等生物医学6%-8% PGA聚羟基乙酸手术缝合线、药物控释载体、骨折固定材料和组织工程材料生物医学纤维素药物载体、生物支架、杀菌材料和靶向释放,超疏水材料、透明材料、响应材料及传感器和膜材料生物医学海藻酸铵医用敷料、药物释放生物医学2%壳聚糖生物工程、组织工程支架、药物缓释载体生物医学CS/PVA=1:1总含量 8%丝素生物医学和材料科生物医学9%左右透明质酸海绵、薄膜、人造皮肤和组织工程支架生物医学 1.5%左右明胶医用海绵、创伤敷料、组织工程生物医学5%-12.5%10%胶原蛋白胶原蛋白与组织形成、成熟、细胞间信息传递,以及关节润滑、伤口愈合、钙化作用、血液凝固和衰老都有密生物医学8%左右PAN聚丙烯腈PAN 制备高强度、连续的纳米纤维/电池材料能源12-15%PVDF聚偏氟乙烯电池隔膜能源12%-15% 20-25%PTFE聚四氟乙烯空气过滤和水过滤过滤PTFE/PVP质量比为6:4,纺丝液浓度为24%,PS聚苯乙烯过滤材料过滤20%左右PMMA聚甲基丙烯酸甲酯其他其他20-26% PI聚酰亚胺过滤10%-12%常用溶剂常用分子量文献上用过的纺丝方法12万熔融纺丝(220-280℃)丙酮、氯仿、DMF、二氯甲烷、丙酮/DMAC、DCM/甲醇10万羟基取代度为2.38-2.49,溶剂为丙酮:DMAC:水为7:2:1,电压12-20KV,接受距离10-15cm,流量0.3-0.5ml/h三氯甲烷、DMF、二氯甲烷、六氟异丙醇、四氢呋喃10万溶液浓度为5%-14%,溶剂为丙酮:三氯甲烷为1:2,电压15-25KV,接受距离10-20cm,流量0.1-1.0ml/h二氯甲烷、三氯甲烷、六氟异丙醇、DMF 12万左右PLGA分子量为12万,PLA/PGA为50:50,溶剂为DMF与THF混合溶液电压10-20KV,接收距离15cm,流量1ml/h溶于水和很多有机溶剂,氯仿/乙醇/DMF等90万溶剂为DMF,纺丝电压20KV,纺丝距离20cm,速度0.5ml/h溶于水和很多有机溶剂,氯仿、乙醇、DMF等5万-10万溶剂为水,电压15-25KV,纺丝距离为10-20cm,推注速度为0.1-1.0ml/hDMF或DMF/AC混合溶剂文献未说明浓度为13%-25%,DMF/AC为8.5/1.5,纺丝电压为10-20KV,接收距离为5-16cm,流量为0.5ml/hDMF:THF为1:3或1:190A 浓度0.15-0.18g/ml的聚氨酯溶液,溶剂为在DMF/THF(v/v)为1:1的溶剂,电压18-26KV,接收距离13cm甲酸(甲酸沸点较高):二氯甲烷为1:1或者六氟异丙醇尼龙6切片溶液质量分数为15%,推进速度0.3ml/h,电压7.5-25KV,接收距离为7.5-25cm水130万左右溶剂为水,浓度为40-45%,电压15-20KV,喷射距离15-20cm三氯甲烷、DMF、六氟异丙醇、四氢呋喃13万溶剂为六氟异丙醇,电压10-15KV,喷射距离15cm,推进速度0.0010mm/s低分子量的PGA可溶于高浓度的六氟异丙醇LiCl/DMAc或NMSO/H2O或AMIMACl/DMSO或AMIMACl 和DMF 离子液体AMIMACl/DMSO比例为1:2和1:4,纤维素浓度为5%;用离子液体AMIMACl和DMF作溶剂,纤维素浓度2%-3.5% 甘油:水为2:1配制2%的海藻酸钠溶液,溶剂为甘油:水为2:1,电压20-30KV,推注速度10-50ul/min,喷射距离为7-20cm90%乙酸溶液10万电压24KV,推料速度0.1ml/h,电极距离12cm甲酸桑蚕丝溶剂为甲酸,8-12KV,喷射距离8-12cm 为水/乙醇为9:1的混合溶剂,加入DMF电压22KV,接收距离15cmTFE、甲酸、水/乙醇为9/1三氟乙醇从猪皮得到的A型聚合物明胶粉末 Type a明胶用水和乙醇以9/1的体积比混合作溶剂,电压22KV,注射速率60ul/min,接受距离15cm,温度40℃六氟异丙醇/三氟乙醇%胶原蛋白与六氟异丙醇1:1混合,电压15KV,接受距离12cmDMF15万电压7-27KV,距离为6-18cm,温度为20-30℃,湿度为30-40%,推注速度为DMAc:丙酮为7:340万50万电压14-20KV,接收距离16-22cm,流速为0.4-0.8ml/h,优选纺丝浓度为12%,电压16KV,接受距离20cm,纺丝速率0.4 ml/h无水乙醇PVP 16万PTFE和PVP、PEO混纺,PTFE/PVP质量比为6:4,纺丝流量0.3ml/h,电压15.5KV,接受距离19cm时甲苯、乙苯、二甲苯、二氯甲烷、氯仿、DMF 19-23万浓度为20%,溶剂为DMF,电压20-24KV,接受距离18-24cm,推进速率0.318、0.636、0.954ml/h,20%浓度可得到光滑纤维。

讲稿我们的参赛作品是“基于静电纺丝直写技术的柔性电子成型及优化“。

翻页今天的答辩我分为四大块来进行介绍,分别是——技术原理、对比优势、商业前景以及团队介绍。

翻页首先第一部分——技术原理。

翻页我们的参赛作品是一种基于近场静电纺丝直写技术实现柔性电子成型及优化的方法。

我先简单地介绍一下这个方法的操作流程:首先,利用电液动力耦合喷印的实验装置,将溶有导电材料的溶液,通过缩短喷头和收集板之间的距离,克服射流喷射过程中的不稳定鞭动,从而获得直线稳定射流。

第二步,依靠电场对射流的诱导作用,利用喷头与收集板间的直线稳定射流实现纳米纤维在收集板上的可控沉积。

在第二步进行的同时进行第三步,控制收集板的运动轨迹,从而诱导纳米纤维在收集板进行预设图案的直写制造。

最后,将纳米纤维等多种形式微纳结构定位沉积与图案化喷印制作在柔性/可延性塑料或薄绝缘体上,构成电子电路,从而实现柔性电子产品在弯曲、卷曲、压缩或拉伸状态下仍能正常工作的目的,进而实现柔性电子的制造。

这就是简单的操作流程,下面我们来具体看一看它实现的技术原理。

翻页我们作品利用的核心技术是电液耦合动力喷印技术,这是它的原理图,在电场的作用下导电液体(聚苯胺(PANI))中的电离子会移动,在表面张力、粘度、重力等因素共同作用下,会产生液体射流。

这个技术一共有四种模式:第一种,静电纺丝,大家可以看到,在这个模式下,我们得到的是纳米级直径的聚合物细丝;第二种是喷射,它和静电纺丝的区别就是它的吞吐量更多,形成的带宽更大。

第三种,按需滴墨,它就是通过控制喷头出液的量和速度,在收集板上打点。

第四种,电喷雾,就是我们的作品主要是采用第一种模式,也就是近场静电纺丝技术。

翻页这是静电纺丝的示意图大家通过图片可以很明显地看出,我们先让探针针尖出形成一个小液滴,然后再探针与收集板之间加上一个高电压,在电场作用下,针头处的液滴会由球形变为圆锥形,就是我们说的“泰勒锥”,并从圆锥尖端延展得到纤维细丝。