矿井提升机盘式制动器工作可靠性分析

- 格式:docx

- 大小:114.48 KB

- 文档页数:12

题目:提升机盘闸液压制动器设计专业:机械设计制造及其自动化学生:杨庭杰(签名):指导老师:周新建(签名):摘要提升机在煤矿中是很关键的运输设备,在矿井的生产中占有很重要的地位,本次设计对于JK型、2JK-3/11.5提升机,将其制动系统中的盘闸制动器进行设计、计算及分析。

首先对制动器的方案进行分析,选定最优方案,其次对于制动器的材料,摩擦片材料进行选择,再次,对制动器各部分零件图进行设计、计算、校核。

至今为止矿井提升机用的制动器大部分是液压盘闸制动器,对其工作可靠性的分析及监测,具有很重要的意义。

液压盘闸制动器作为一种很传统的制动器来说,它具有制动力矩易调整、结构简单、紧凑,通用性好、安全可靠性好等优点,对提升机、矿用提升设备安全有重要意义。

关键词:制动系统;盘闸制动器;可靠性Subject: Machine For Disc Brake Hydraulic Brake DesignAbstractCoal mineupgrading equipment as the key equipment holds an important position inmechanizedproduction of the time. The disc brake of the braking system for JK type (2JK-3/11.5)hoist have been designed. First analyze the brake options, select the optimal scheme, the second for brake material, lining material selection, once again, the brake part drawing for each part design, calculation and checking. So far the mine hoist brake machine used mostly hydraulic disk brake,analysis and monitoring of the disc brake working reliability, is objective and realistic significance. As the latest development of a brake, hydraulic disc brakes have many advantages such as with easy to adjust the braking torque, compact structure, common good safe and high reliability, is important in enhancing security.Keywords:Braking System; Disc Brake;Probability of reliability目录1、绪论 (1)1.1、概述 (1)1.1.1、提升机盘闸制动器的研究现状 (2)1.1.2、提升机盘式制动器的功能及可靠性要求 (2)2、盘闸制动器结构及其工作原理 (3)2.1、盘闸制动器的概述.................................................................... 错误!未定义书签。

提升机制动系统可靠性的技术改进1 问题的提出制动系统是提升机的重要组成部分,它直影响着提升机的正常工作与安全。

制动系统由制动闸和传动机构组成,目前大部分提升机制动系统的制动器多为盘形闸或平移闸,传动机构为液压传动,制动器油缸进油松闸,回油抱闸,制动力的大小靠油压的大小来调节。

但是液压系统中的控制阀,常因阀孔堵塞或阀芯卡死,导到制动器不能可靠回油,提升机不能可靠制动或制动力不足,造成提升系统溜罐事故的发生。

为吸取有关矿井提升系统溜罐事故教训,切实提高提升机制动系统的可靠性,防止事故的发生,经研究对制动系统进行技术改进,即加装紧急卸压回路回油,保证提升机可靠停车。

2 制动系统的技术改进方案的确定制动系统可靠性要求较高,液压及控制系统要求严格,因此制动系统的技术改进方案必须考虑以下两个方面的因素:(1)技术改进不能影响原制动系统的工作性能,制动效果。

(2)提升容器在井筒中,安全制动要实行二级制动;提升容器接近井口正常停车位置时,安全制动要解除二级制动。

(3)必须保证安全制动时,提升电动机立即断电。

对此,我们经过反复研究,最终确定了制动系统的技术改进方案,即加装紧急卸压回路。

(1)为不影响A、B管路的正常工作,卸压回路旁接在A、B管路上,卸压回路的电气控制独立于原液压站的电气控制回路,且正常安全制动时紧急卸压回路不参与工作。

(2)紧急卸压回路的动作控制开关安装在操作台上,一旦液压站控制阀出现卡堵现象,司机人为操纵紧急卸压回路回油。

(3)为保证容器在井中时提升机实现二级制动,接近井口时解除二级制动,①电源采用UPS电源供电,卸压回路中的电磁阀有电接通回油,无电关断;②旁接B管的电磁阀在井中延时有电回油,接近井口瞬时有电回油;③为不影响原制动系统的二级制动效果,旁接B管的电磁阀延时时间必须大于原液压站二级制动电磁阀的延时时间0.5s。

(4)为避免提升机制动不断电的现象,卸压回路动作回油时,换向回路随即断电。

矿井提升机盘型制动器的故障及预防对策浅述摘要:矿井提升机主要用于煤矿、金属矿和非金属矿提升人员、材料、设备等,是连接井上和井下的重要交通工具,是煤矿企业生产的基础设备。

盘形制动器是矿井提升机安全制动器中的重要组成部分,它的工作可靠性对矿井提升机的安全运行和煤矿的安全生产有很大的影响。

盘式制动器的常见故障有制动不能停、不能开闸等,其失效的原因有很多。

本文从盘式制动器的工作原理出发,对其失效的原因进行了分析,并提出了防止和改进的方法。

关键词:矿井提升机;盘形制动器;故障;预防引言:盘形制动器是矿井提升机械传动系统的关键部件,它的工作原理是通过液压松闸,并依靠蝶形弹簧的弹力来实现抱闸的。

它的执行器是盘式制动器,而可调节压力的制动器液压系统是传动装置。

其制动块在轴向上与提升轮的制动圆盘成对,从而防止制动盘和主轴轴承受到额外的轴向负荷。

虽然盘式制动器是一种事故安全型(在制动液压系统出现故障时,它会自动启动施闸),但是,能不能保证提升机械的稳定运行,还是受多种因素的影响。

因此,对盘式制动系统的可靠性进行研究具有重要的现实意义,这将直接关系到提升机的安全和正常工作。

1影响矿井提升机盘形制动器可靠性的因素1.1不可变因素结构设计,材料化学成分,机械性能,加工质量,热处理工艺等,制动器是否存在设计缺陷,材料选用是否合理,强度是否达到要求,蝶形弹簧是否达到循环次数,制动器摩擦性能是否满足要求,制动器行程是否满足要求等都是提升机的不可变因素。

1.2可调整因素由于空气温度高,闸板间隙改变,闸瓦与闸板的接触面积减少,制动器产生摩擦、制动器同步、盘式制动器的对称间隙、同侧最大空隙、残余压差、盘簧疲劳等。

我们了解到,在高温下,刹车片的摩阻系数会降低,可以采取相应的温控措施来解决和消除。

液压站制动油的残压上升,制动力矩降低,制动渣不能闭合,甚至会溜车。

残压上升时,应先清除液压站的主油回油管路,或增加回油管路直径,以减少阻力。

盘簧的疲劳可以由每日的盘簧开启油压力监测,如果各个闸门的开启油压差异很大,则要检查在低压下开启的蝶簧。

盘式制动器可靠性分析盘式制动器可靠性分析摘要汽车制动系统是汽车最重要的安全系统。

制动器则是制动系统的执行机构,其性能好坏直接影响汽车的安全。

重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车安全行驶的重要保障。

盘式制动器作为鼓式制动器的替代产品,具有热稳定性好、反应灵敏等优势,但是盘式制动器本身也存在一些问题,并且鼓式制动器存在的一些问题,虽然盘式制动器有一定程度改善,但并未得到完全解决。

本文开篇阐明了制动器的概念、分类以及盘式制动器的结构特点和故障类型,然后又分别介绍了三种可靠性分析方法,包括故障树分析法、概率分析法及故障模式影响分析。

最后分别用这三种可靠性分析方法对盘式制动器存在的各种故障类型进行了分析和研究,得到了盘式制动器的一系列重要可靠性结果,并且提出了相应的改进方案。

机械产品可靠性分析是保证机械产品可靠性的基础和关键。

而制动器是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全部件,所以它的工作性能就显得尤为重要。

制动器是直接作用于制动轮或制动盘上产生制动力矩的机构,按结构可分为块闸和盘闸,现在矿井提升机用的制动器大部分也是盘式制动器,因此对盘式制动器可靠性进行分析,具有客观现实的意义。

关键词制动系统;盘式制动器;可靠性分析III-Disc Brake Reliability AnalysisAbstractAutomobile brake system is the most important safety system. brake is the enforcer of brake system, whose performance affects the vehicles safety directly. The big traffic accidents always relates to the too long stopping distance and the sideslip that happens during the emergent stopping. So, the braking performance is the important guarantee of the safe driving. As the substitution of drum brake, disc brake has advantages of fine thermal stability, delicate feedback, and so on. But it also has some defects, and though the problems of drum bake have been improved, they are not resolved completely.This paper illustrates the concept, classification and the structure of the disc brake characteristics and fault type at beginning, then respectively introduces three kinds of reliability analysis method,including fault tree analysis, the probability analysis and failure mode and effect analysis. Finally, with the three kinds of reliability analysis method, analysis and studies on the various existing disc brake fault type, then gets a series of important reliability result of the disc brake, and puts forward the improvement plan.The reliability design of mechanical product is the foundation and key of ensuring mechanical product reliability. The brakes are the key devices which restrict the movement of vehicles directly, and the most important safe parts. So, the braking performance is particularly crucial. Brake is direct role in brake wheel brake disc or produce braking torque, according to the structure can be divided into pieces and brake, now hoister of brake is mostly with disc brakes, therefore the disc- brake reliability analysis, with the objective reality.III-Keywords Brake system;Disc Brake;Reliability AnalysisIII-目录摘要 (I)Abstract .............................................................................................................. I I第1章绪论 (1)1.1 课题背景 (1)1.2 国内外现状及发展 (2)1.3 本论文的研究意义 (4)1.4 本论文的主要研究内容 (5)第2章制动器的介绍 (6)2.1 制动器的概念 (6)2.2 制动器的分类 (6)2.3 盘式制动器的结构特点 (7)2.4 盘式制动器的故障原因及故障类型 (10)第3章可靠性分析方法 (15)3.1 故障树分析法(FTA) (15)3.1.1 FTA概述及分析步骤 (15)3.1.2 故障树的编制 (16)3.1.3 故障树的定性分析 (17)3.1.4 故障树的定量分析 (18)3.2 概率分析法 (20)3.2.1 系统的主要可靠性数量指标 (21)3.2.2 全概率分解技术及指数分布 (22)3.2.3 串联系统和r/n表决系统的可靠度 (23)3.3 故障模式影响分析(FMEA) (24)3.3.1 FMEA概述 (24)3.3.2 FMEA故障类型及分类 (25)3.3.3 FMEA分析步骤 (26)第4章盘式制动器可靠性分析 (29)4.1 盘式制动器故障树分析 (29)4.1.1 盘式制动器工作原理 (29)4.1.2 盘式制动器故障分析及故障树的的建立 (30)4.1.3 盘式制动器故障树的定量计算 (33)4.2 盘式制动器概率分析 (35)4.2.1 制动器的工作可靠度R W (35)III-4.2.2 制动器的固有可靠度R I (35)4.2.3 制动器的使用可靠度R A (37)4.3 盘式制动器故障模式影响分析 (38)4.3.1 制动系统故障模式及其失效原因 (38)4.3.2 FMEA实例 (40)结论 (44)致谢 (45)参考文献 (46)附录A (49)附录B (56)III-第1章绪论1.1课题背景盘式制动器散热快、重量轻、构造简单、调整方便。

矿井运输提升之提升机的制动系统提升机制动系统概述制动装置由制动器和传动机构组成。

制动器是直接作用于制动轮或制动盘上产生制动力矩的部分。

按结构分为:盘式闸和块式闸。

传动机构是控制和调节制动力矩的部分。

按动力来源分为:油压、气压、弹簧等。

一、制动系统的作用:⑴在提升终了或停机时,能可靠地闸住提升机的滚筒或摩擦轮,即正常停车;⑵在减速阶段及下放重物时,控制提升容器的运行速度,即工作制动;⑶当提升机发生紧急事故时,能迅速且合乎要求地自动闸住提升机,保护提升系统;即安全制动⑷双滚筒提升机在更换提升水平、更换钢丝绳或调绳时,能闸住游动滚筒。

二、对制动系统的要求(1)提升机工作制动或安全制动产生的最大制动力矩不得小于提升或下放最大静负荷力矩的3倍;(2)对于双滚筒提升机在调整滚筒旋转的相对位置时,制动装置在各滚筒上的制动力矩,不得小于该滚筒悬挂提升容器和钢丝绳重力所产生的静力矩的1.2倍;(3)对于摩擦式提升机工作制动或安全制动的减速度,不得超过钢丝绳的滑动极限,即不引起钢丝绳打滑;(4)在立井和倾角大于30°以上的斜井,提升机安全制动时,全部机械的减速度在下放重载时不得小于1.5m/s 2;在上提重载时不得大于5m/s 2。

井筒倾角小于30°时,下放重载时安全制动减速度不得小于0.75m/s 2,上提重载时安全制动减速度不得大于自然减速度(由井筒倾角计算得出)。

为什么同一个安全制动力矩,在《煤矿安全规程》中对上提重载和下放重载规定了不同的安全制动减速度限值呢?静阻力矩和制动力矩的方向是否一致(5)安全制动必须能自动、迅速和可靠地实现,制动器的空动时间(由安全制动开始动作起至闸瓦刚刚接触到制动轮上的一段无效时间)气压块闸不得超过0.5s ,液压块闸不得超过0.6s ,盘式闸制动器不得超过0.3s 。

为什么规定制动力矩的大小呢?若制动力矩过小,产生的减速度太小,使本来立即停车能防止的事故,由于停车时间太长而造成事故;若制动力矩太大,产生的制动减速度过大,就会出现过大的动负荷,这对提升系统很不利,会影响机械的使用寿命。

简析矿井提升机盘式制动器可靠性制动器是直接作用于制动轮或制动盘上产生制动力矩的机构,按结构可分为块闸和盘闸,现在矿井提升机用的制动器大部分是液压盘式制动器,所以,对其活动稳定性等展开分析,有着非常重要的作用。

标签:提升机;制动器;可靠性引言对于矿井的提升结构来讲,提升机的关键作用是顺着井筒将煤以及其他的一些物质提升。

同时还可以将工作者以及装置等提升,除此之外还能够防止物质和设备等。

它是联系井下和地表的关键运输装置,所以其在总的生产工作中有着非常关键的意义。

对其来讲是制动装置其中的一个构成要素,它在总的生产工作中有着非常关键的意义。

它关乎到装置的运作是不是可以有序的开展。

因为它的运作稳定性,关键是要靠着机械的保护装置的稳定性等来实现的,所以要想降低维修总数,延长使用时间,就要确保制动体系的运行稳定,切实的提高液压传动装置和盘形制动器的可靠性。

1 关于盘式制动设备的稳定性分析从小的层次上来分析,其涵盖一些不可以维修的方面。

像是弹簧失去功能之后,就会干扰到力矩,必须对其换新才可以确保制动装置的运作稳定。

同时闸盘以及闸瓦间的摩擦指数的变低,也要借助于换新闸瓦才可以确保它的稳定性。

站在大的层次上来论述,其具有可维修的内容,比如在闸瓦磨损之后会出现非常宽的间隔,此时经由合理的调节就能够确保它的稳定性。

当液压站的部件出现问题之后,对其有序的修整也能够确保稳定性合理。

通过分析我们得知,它的活动稳定性是固有可靠性和使用可靠性的综合反映。

对于前者来讲,它是设备的设计生产和物质等要素来明确的,在出厂的时候就已经得知了,而后者是由安装等要素来明确的,其体现了设备在具体的运作中的意义。

所以,固有可靠性的体现,受使用可靠性的限制,固有可靠性再高,使用可靠性却较低,制动器的实际工作可靠性依然不会高。

2 关于问题模式的探索所谓制动器的问题,是其没有实现规定的标准,所以无法做好要求的内容或是开展的不是很好。

它有很多的问题,不过并非是全部的问题都会导致很多恶劣现象,只是一小部分的内容会导致问题。

矿用提升机盘型制动器的故障及预防措施浅述摘要:煤矿井下提升机在煤矿生产中承担着起吊人员、提升物料、清理渣石和运输煤炭等关键任务。

提升机的安全工作直接影响着井下人员的人身安全以及煤矿的产量。

而起升装置的制动装置可靠性对于保障起重机的安全运行至关重要。

一旦刹车失效,不仅可能影响正常的生产工作,更严重的是可能导致严重事故的发生。

因此,在矿山提升机的日常使用、维护和管理中,确保刹车系统的可靠性显得尤为重要。

关键词:矿用提升机盘式制动器;故障类型;预防措施0 引言升降机是煤矿生产中至关重要的交通工具,也是事故频发且危险性最高的环节。

在煤矿井下作业中,提升机扮演着主要的角色。

近年来,随着生产技术的迅猛发展,通常情况下,提升机采用变频器、直流电机等动力装置,并通过PLC编程实现智能控制。

这使得提升机在上升和下降过程中能够安全稳定地操作,实现自动平稳的加速和减速功能。

通常情况下,当提升机正常运行时,机械制动(例如盘闸制动器)是完全打开的状态。

然而,如果机械或电气部件发生故障,导致提升速度无法被正常控制,就需要启动机械制动以确保提升机的安全制动。

起重机械的安全刹车离不开可靠的制动力,因此起重机械刹车的可靠性对于确保起重机械的安全运行至关重要。

1 概述1.1 提升机制动器的分类1)块闸制动器:它于老产品KJ和KJA系列提升机上,按其结构分为角移式、平移式、综合式等。

2)盘式制动器:它是近20年来移植到矿井提升机上的新型制动器,具有惯量小、动作快、灵敏度高、制动力矩可调性好等优点,目前大都采用盘式制动器,特别是在多绳磨擦提升机上,几乎全部采用盘式制动器。

1.2 机械制动的工作原理盘式刹车是一种常见的刹车设备,其工作原理是利用碟状弹簧产生刹车力,并通过液压系统来释放刹车。

在刹车条件下,刹车效果是通过碟簧组的弹簧力使刹车蹄片与刹车盘接触而实现的。

刹车时,当油压降为零时,碟簧预紧产生的弹力通过碟簧中心的推进轴和磨损补偿螺柱作用在刹车蹄片上,产生一个正向的弹力,使刹车蹄片与刹车盘紧密接触,形成制动正压力,停止刹车蹄片的旋转。

矿井提升机盘形制动器的故障及预防对策针对矿井提升机盘形制动器的常见故障,通过对盘形制动器工作原理的分析,总结导致其故障的主要原因,列举了预防盘形制动器故障的相应对策,并对典型案例进行分析,给出了解决方案,可为今后盘形制动器的日常维护和故障处理提供参考。

矿井提升机主要用于煤矿、金属矿与非金属矿提升、下放人员、材料和设备等,它是联系井上和井下的重要交通运输工具,是矿山的咽喉设备。

盘形制动器作为矿井提升机安全制动系统的关键部件,其工作可靠性直接关系着矿井提升机的安全性能,影响着矿山的安全生产,盘形制动器一旦发生故障,轻则影响生产进度,重则导致恶性事故的发生。

常见的盘形制动器故障主要表现为刹不住车或敞不开闸,导致其故障的原因多种多样。

笔者从盘形制动器工作原理的角度分析产生故障的原因,提出相应的预防对策及今后的维护措施,并列举典型案例进行分析。

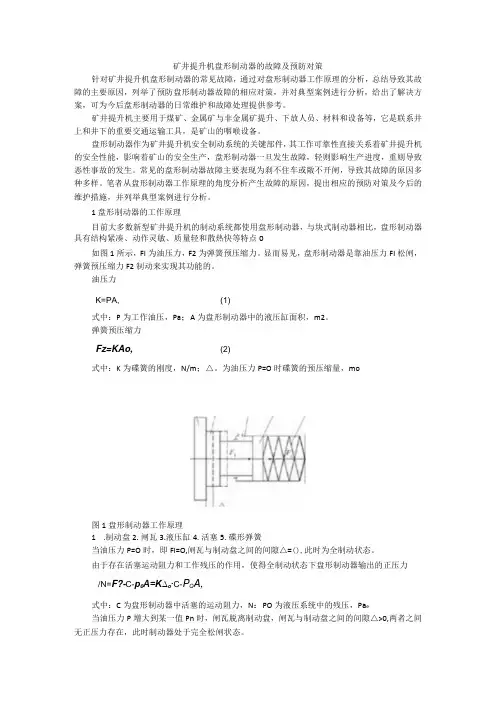

1盘形制动器的工作原理目前大多数新型矿井提升机的制动系统都使用盘形制动器,与块式制动器相比,盘形制动器具有结构紧凑、动作灵敏、质量轻和散热快等特点0如图1所示,FI为油压力,F2为弹簧预压缩力。

显而易见,盘形制动器是靠油压力Fl松闸,弹簧预压缩力F2制动来实现其功能的。

油压力K=PA, (1)式中:P为工作油压,Pa;A为盘形制动器中的液压缸面积,m2。

弹簧预压缩力Fz=KAo,(2)式中:K为碟簧的刚度,N/m;△。

为油压力P=O时碟簧的预压缩量,mo图1盘形制动器工作原理1.制动盘2.闸瓦3.液压缸4.活塞5.碟形弹簧当油压力P=O时,即Fl=O,闸瓦与制动盘之间的间隙△=(),此时为全制动状态。

由于存在活塞运动阻力和工作残压的作用,使得全制动状态下盘形制动器输出的正压力/N=F?-C-p0A=K∆o∙C-P Q A,式中:C为盘形制动器中活塞的运动阻力,N:PO为液压系统中的残压,Pa e当油压力P增大到某一值Pn时,闸瓦脱离制动盘,闸瓦与制动盘之间的间隙△>0,两者之间无正压力存在,此时制动器处于完全松闸状态。

浅谈矿用提升机制动器的分析及应用【摘要】在矿山矿井提升机是极其重要的设备,它承担矿物的提升运输、人员上下、材料和设备的运送,是联系井下与地面的枢纽设备。

制动器是提升机(提升绞车)的重要组成部分之一,直接关系着提升机设备的安全运行,通过分析几种矿用提升机制动器的工作原理及性能,查找出其优缺点,能够根据生产实际情况选择合适的制动器,来更好的为提升机安全运转服务。

【关键词】提升机;制动器;制动力矩;二级制动;紧急制动在矿山矿井提升机是极其重要的设备,它承担矿物的提升运输、人员上下、材料和设备的运送,直接决定了矿山的开采量,是联系井下与地面的枢纽设备,因此又被人们称为矿山的“咽喉设备”。

因此也就意味着提升机和一般的起重设备不同,除了提升物料,还要升降人员,一旦出现事故,直接关系到人员的生命安全。

所以这就要求提升机必须具备非常高的安全性,而确保提升机安全性与制动系统是有直接作用,在最终的工作机构——卷筒上,从而更加安全可靠。

制动系统是保证提升机安全停车的部件,任何环节失效都要由制动器来完成最终保护。

1.制动器的作用及要求1.1制动系统的作用①保证提升容器按给定状态运动,并在需要的位置制动—工作制动;②在可能造成事故的不正常工作状态下,紧急制动以保障人员和设备的安全—紧急制动。

1.2制动系统的要求①提升机除有制动装置外,还装有zM定车装置,一边在调整卷筒位置时使用;②全部制动力矩,不得小于提升机最大设计静载荷所需转矩的3倍;③一副制动器的制动力矩应大于调绳力矩的1.2倍;④紧急制动时,对于提升重物,减速度必须小于5m/s2;对于下放重物,减速度应大于1.5m/s2;⑤对于摩擦轮式提升,紧急制动时的减速度不应使钢丝绳在摩擦轮上产生滑动。

2.提升机制动器种类分析提升机制动器至今为止有三大类形式:第一类是块闸制动器,属径向制动器,分为角移式、平移式、综合式三种。

第二类是液压径向推力平移式制动器,利用盘型制动器的先进技术,采用碟形弹簧制动,而适应于老提升机带闸轮的结构。

矿井提升机盘形制动器可靠性的分析与研究张国庆【摘要】通过分析矿井提升机盘形制动器使用中可能存在的安全隐患,提出了矿井提升机盘形制动器有效行程检查和制动力矩测定的方法,及制动器监测的相关建议,以提高矿井提升机制动的可靠性和安全运行水平.【期刊名称】《煤矿机电》【年(卷),期】2014(000)001【总页数】4页(P33-36)【关键词】矿井提升机;盘形制动器;可靠性研究【作者】张国庆【作者单位】阳泉煤业(集团)有限责任公司机电动力部,山西阳泉045000【正文语种】中文【中图分类】TD534+.50 引言盘形制动器是矿井提升机制动系统中重要的组成部分,其工作原理是靠油压松闸,靠蝶形弹簧的弹簧力抱闸。

盘形闸是其执行机构,可调压的制动油压系统是传动机构。

它的闸瓦沿轴向成对地作用在提升机的制动盘上,以避免制动盘和主轴承承受附加的轴向载荷。

早期的盘形制动器为油缸前置式,由于结构的不合理,渗油很容易污染闸盘和闸瓦,形成制动力矩下降的隐患。

由于缺陷明显,此类型制动器现已基本退出使用。

随后出现的油缸后置式盘形制动器(如TP型),其油缸、活塞离闸瓦和制动盘的距离远了,结构也相对简化,彻底消除了渗油污染闸盘的缺陷,获得了广泛应用。

近期,一种新型的油缸浮动式盘形制动器也开始应用,结构更为合理。

由于其体积小、可靠性高,以及低维护率,已成为盘形制动器的发展方向。

尽管盘形制动器属于事故安全型(当制动油压系统有故障时盘形制动器自动施闸),但能否使提升机可靠制动受到很多因素的影响。

因此,盘形制动器可靠性研究有着现实的意义,它直接影响到提升机的安全与正常运行。

1 问题的提出某矿JKD-3.5×4型提升机使用某厂生产的油缸后置式盘形制动器,最大工作油压为14 MPa,最大正压力80 kN。

制动状态下拧紧活塞与柱塞连接螺栓,松闸后反向旋转调整螺母使闸瓦离开制动盘3 mm,制动抱闸,1#、2#制动器闸瓦与制动盘不接触,间隙分别为2.6 mm、2 mm。

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改矿井提升机盘式制动器工作可靠性分析(新版)Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes矿井提升机盘式制动器工作可靠性分析(新版)1前言矿井提升设备的主要任务是沿井筒提升煤炭、矸石,下放材料,升降人员和设备,所以矿井提升设备是联系井下与地面的重要设备,是联系井上下的咽喉。

保证矿井提升设备安全可靠的工作关系到人员安全和设备的安全,故我们有必要对矿井提升设备进行安全性分析。

为了保证提升系统安全可靠工作,按照《煤矿安全规程》提升系统有防止过卷装置、防止过速装置、过负荷和欠压保护装置、限速装置、深度指示器失效保护装置、闸间隙保护装置、松绳保护装置、满仓保护装置、减速功能保护装置,这些保护发生作用最终得到安全停车的最后保障是制动闸安全可靠的安全制动工作。

所以,制动闸安全可靠是提升机安全可靠运行的最后保证,也是提升机安全可靠运行的基本保证。

下面我们就主分析一下提升机制动闸。

现在我国提升机制动闸主要有两种类型,块闸制动系统和盘闸制动系统。

块闸制动系统的不足之处在于产生的制动力较小,制动效果差,结构复杂,经过的环节多,经过现场考察闸瓦和制动轮同心度都不是太好,且有效接触面积一般较小,近几年因使用该类型制动系统,已发生过多次提升安全事故。

部分单位已率先要求淘汰块闸制动系统,本人也建议淘汰块闸制动系统。

下面主要分析一下盘形制动系统。

2盘形制动系统故障分析2.1制动系统主要测试内容及要求《煤矿机电设备完好标准》规定盘形闸制动系统瓦间隙一般为1~1.5mm,最大不得超过2mm;安全制动时空动时间不得0.3s;竖井提升时无论工作闸或保险闸工作时其制动力矩不得小于最大静负荷力矩的3倍;调绳时作用到单滚筒上的制动力矩不得小于该滚筒所悬吊负荷力矩的1.2倍;正在使用中的制动盘偏摆量≤1mm,新安装的制动盘偏摆量≤0.5mm;对于安全制动减速度,上升提重载时,下放重载时。

矿用提升机盘形制动器的使用维护注意事项和常见事故及处理方法1)闸瓦不得占油,使用中闸盘不得有油,以免降低闸瓦的摩擦系数影响制动力;2)在正常使用中硬经常检查闸瓦间隙,如闸瓦间隙超过2mm时应及时调整,以免影响制动力;3)在作重物下放使用的矿井,不能全靠机械制动,这样会使闸盘发热,一旦出现紧急情况就会影响制动力矩、造成重大事故,应采用动力制动灯。

4)更换闸瓦时应注意将闸瓦压紧,尺寸不符合时应修配;5)在提升机正常运转时,若发现制动器液压缸漏油应及时更换密封圈;6)修理制动盘时应将容器搁在井底或井口的罐坐上(空容器),或将两容器提升到中间平衡状态进行检修。

检修时要有一、二副制动器处于制动状态;7)闸盘粗糙度不够和闸盘端面偏摆量大都将加速闸瓦的磨损,建议重车闸盘;8)单绳提升机由于主轴承轴瓦磨损引起闸盘轴向窜量大,将加速闸瓦的磨损,建议修主轴承轴瓦;9)提升机在正常运行中发现松闸慢时应用放气阀放气;10)每年或经5*100000次制动作用后,应检查蝶形弹簧组;检查方法:首先使制动器处于全制动状态,再逐步向液压缸冲入压力油,使制动液压缸内压力慢慢升高,各闸就在不同压力下逐个松开,记录下不同闸瓦的松闸压力,其中最高油压与最低油压之差不应超过最大工作压力的百分之十,否则应更换其中松闸油压最低的制动器中的蝶形弹簧;11)闸瓦与衬板连接方法的改进:过去出厂的闸瓦与衬板的连接采用6个铜螺钉,这个仅减少了闸瓦的接触面积降低闸瓦使用寿命,并且铜螺钉在使用中易松动造成刮伤闸盘现象,建议现场改为插入式,即将闸瓦刨成止口插入衬板内。

12)常见故障及其处理办法:a制动器不开闸。

原因是液压站没有油压或油压不足应检查液压站b制动器不能制动。

原因可能是液压站或制动器损坏,卡住引起的,应检查液压站和制动器并修理。

c制动时间长,制动时滑行距离长、制动力小,原因可能是:i)超负荷使用、超速使用ii)闸瓦间隙太大iii)制动器和闸瓦上有油iv)蝶形弹簧有毛病,找出原因对症采取处理措施d闸瓦磨损不均匀、磨损太快。

浅谈盘闸制动系统工作可靠性针对目前提升机盘式制动系统易出现的故障及隐患首先给出了制动器工作可靠性的一些概念然后从理论和实践两方面探讨了盘式闸制动系统的工作可靠性分析了影响可靠性的相关因素提出了提高设备安全运行的维护意见。

标签:盘式闸制动系统测试可靠性0 引言目前矿井提升机普遍采用的盘式闸制动器可靠性的理解可包含2个方面[1]:狭义上理解盘式制动器包含不可维修因素广义上理解盘式制动器又含有可维修因素。

制动器的工作可靠性是固有可靠性和使用可靠性的综合反映。

固有可靠性是由制动器设计、制造及材料等因素决定的在制动器产品出厂时便已明确使用可靠性则是安装、维护及操作等因素决定的它反映了制动器固有可靠性在实际运行中的发挥程度。

因此固有可靠性的体现受使用可靠性的限制;固有可靠性再高使用可靠性却较低制动器的实际工作可靠性依然不会高。

制动器的固有可靠性和使用可靠性的乘积体现了制动器的工作可靠性即工作可靠性。

Rw=RlRa式中Rl、Ra———制动器的固有可靠性、使用可靠性。

制动装置各单元之间常常表现为串联关系而多副盘形闸的制动力矩则是表决状态关系(或简化为并联关系)这些复杂的功能关系使制动装置的可靠性评定比较复杂。

在实际工作中制动装置可靠性评定分为理论可靠性评定和现场可靠性评定。

1 理论可靠性评定当前提升机制动器多以制动力矩来衡量其可靠性制动闸的制动可靠性Rb=RsRf式中Rs、Rf———弹簧可靠性、摩擦可靠性。

1.1 弹簧可靠性分析盘式制动器的压力弹簧由n片碟形弹簧迭加而成弹簧的系统等效刚度是单片弹簧的1/n。

碟簧系统中若有弹簧失效整个系统的弹簧总压力会减小压力减小的幅度取决于碟簧失效的片数及失效形式。

若碟形弹簧系统一片碟簧失效制动器便存在不可靠隐患尽管此时制动器还有能力刹车停车。

碟形弹簧的可靠性评定应以实验室试验数据为基础。

将各分布函数线性化处理对子样试验数据用线性化分布函数去拟合在满足显著水平的条件下选取相关系数r最大值的一个作为母体的分布函数并且由分布函数计算分布函数的估计值。

矿用提升机制动系统的分析与改进摘要:在矿产生产系统中,矿井提升系统是不可缺少的,兼有运送工人、运送物料设备等重要功能,其通过制动系统,完成控制提升速度、停车制动以及调绳制动等任务。

作为井下设备中的重要一部分,制动系统的性能直接影响到提升机运输物料的速度,因此,提升机制动系统故障对于井下多种工作的展开都会带来极大的影响,不仅降低井下生产效率,更会对工人的生命安全带来严重的威胁。

鉴于此,文章针对矿用制动系统存在的问题进行了分析,并提出了具体的改进措施,以供参考。

关键词:提升机;制动系统;改进措施1矿用提升机制动系统概述矿井提升机是矿井联系井下和地面的主要运输设备。

矿井提升机控制系统设在地面上,通过卷筒带动钢丝绳给提升机提供动力,用来运送矿产、材料或人员,一般分为立井和斜井两类。

由于我国与世界发达国家的矿井相比,开采井型较小,提升高度较浅,井下的环境比较恶劣,所以提升机的设置必须满足井下要求。

矿井提升机的制动机构是其重要的组成部分,它的作用是让提升机减速或停车,传统提升机制动的实现方法是需要提升机停车时,操作者按下停止按钮,通过继电器-接触器控制系统切断卷筒电机的电源,同时驱动液压系统对卷筒实现机械摩擦,实现制动。

传统的制动主要是执行机构直接作用在制动轮或制动盘上产生制动力矩,电动机的制动只用于提升机位置的锁定,也就是机械抱闸。

如果把电动机的制动和卷筒的制动配合使用,那么就可以减小提升机在制动过程中的抖动,提高了停车位置的准确性。

交流拖动装置通过调节附加电阻的阻值来调速,调速性能较好,同时附加电能的损失较大。

可控硅拖动系统是目前比较先进的动力拖动系统,受电器元件的机械寿命和电气寿命以及控制线路的影响,提升机制动中不断出现状况,增加了维修的难度。

2提升机制动机构的作用制动机构由执行机构和传动机构两部分组成,执行机构直接作用在制动轮或制动盘上产生制动力矩,传动机构用来控制并调节制动力矩。

提升机在运送矿产、材料、设备、人员的过程中,制动机构不起作用,操作者手动控制提升机上升或下降,脚踩制动松开阀。

编号:AQ-JS-01063( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑矿井提升机盘式制动器工作可靠性分析Working reliability analysis of disc brake of mine hoist矿井提升机盘式制动器工作可靠性分析使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

1前言矿井提升设备的主要任务是沿井筒提升煤炭、矸石,下放材料,升降人员和设备,所以矿井提升设备是联系井下与地面的重要设备,是联系井上下的咽喉。

保证矿井提升设备安全可靠的工作关系到人员安全和设备的安全,故我们有必要对矿井提升设备进行安全性分析。

为了保证提升系统安全可靠工作,按照《煤矿安全规程》提升系统有防止过卷装置、防止过速装置、过负荷和欠压保护装置、限速装置、深度指示器失效保护装置、闸间隙保护装置、松绳保护装置、满仓保护装置、减速功能保护装置,这些保护发生作用最终得到安全停车的最后保障是制动闸安全可靠的安全制动工作。

所以,制动闸安全可靠是提升机安全可靠运行的最后保证,也是提升机安全可靠运行的基本保证。

下面我们就主分析一下提升机制动闸。

现在我国提升机制动闸主要有两种类型,块闸制动系统和盘闸制动系统。

块闸制动系统的不足之处在于产生的制动力较小,制动效果差,结构复杂,经过的环节多,经过现场考察闸瓦和制动轮同心度都不是太好,且有效接触面积一般较小,近几年因使用该类型制动系统,已发生过多次提升安全事故。

部分单位已率先要求淘汰块闸制动系统,本人也建议淘汰块闸制动系统。

下面主要分析一下盘形制动系统。

2盘形制动系统故障分析2.1制动系统主要测试内容及要求《煤矿机电设备完好标准》规定盘形闸制动系统瓦间隙一般为1~1.5mm,最大不得超过2mm;安全制动时空动时间不得0.3s;竖井提升时无论工作闸或保险闸工作时其制动力矩不得小于最大静负荷力矩的3倍;调绳时作用到单滚筒上的制动力矩不得小于该滚筒所悬吊负荷力矩的1.2倍;正在使用中的制动盘偏摆量≤1mm,新安装的制动盘偏摆量≤0.5mm;对于安全制动减速度,上升提重载时,下放重载时。

其它还包括“液压站性能”、“闸瓦磨损及与制动盘接触情况”、“主轴窜动量”等。

2.2引起盘形闸制动失效的因素2.2.1制动力矩不足制动力矩可用下式表示:(1)式中:-每个闸瓦作用于制动盘上的正压力,N;-闸瓦与制动盘之间的摩擦系数;-制动盘平均摩擦半径,m;-制动盘闸上的个数。

从上式可以看出,提升机安装好后,其制动盘摩擦半径和闸瓦个数是确定的,因而制动力矩主要与作用在制动盘上的正压力和闸瓦与制动盘之间的摩擦系数有关,而正压力可用下式表示:(2)式中:-碟形弹簧的刚度,N/m;-弹簧在制动器无液压油时的预压量,m;-盘形闸中活塞运动阻力,N;-盘形闸中残压,Pa;-盘形闸中油缸面积,m2。

由公式可见,影响制动力矩的主要因素有弹簧的预压量、闸瓦间隙、碟形弹簧的刚度、活塞运动阻力、盘形闸中的残压、闸瓦与制动盘之间的摩擦系数等,现分析如下:2.2.1.1弹簧预压量和闸瓦间隙弹簧预压量直接决定着闸瓦作用于制动盘上正压力的大小,制动器在运行一段时间后,闸瓦由于磨损将使得闸瓦间隙变大,碟形弹簧预压量将随着闸瓦间隙的增大而减小,制动力也随之减小。

因此,闸瓦磨损的本质是弹簧预压量减小,并通过闸瓦间隙反映出来,闸瓦间隙将决定制动力矩的大小。

2.2.1.2碟形弹簧疲劳或断裂和寿命施加于制动盘上的正压力是依靠碟形弹簧储积的压力势能产生的。

碟形弹簧在频繁使用中由于金属的疲劳现象引起使用应力即刚度急剧下降,致使制动力有较大的变化。

由于盘形闸中碟形弹簧数量较多,一旦有一片碟形弹簧损坏,将会使整个制动器失去制动力。

因此碟形弹簧是影响盘形闸能否正常工作的重要因素。

据设计资料介绍,提升机的双盘形闸弹簧的使用寿命是按5×105循环次数设计的。

在使用中应当根据实际情况确定弹簧的使用寿命。

可按下式计算:(3)式中:-每年工作时间数,单位小时(h);-每小时提升次数;-每提升一次松闸次数。

2.2.1.3活塞卡缸由于盘形闸在制动过程中,活塞与液压缸之间、筒体与制动器之间的摩擦以及卡缸等原因使得运动阻力比理论值大,在其它影响因素不变的情况下,运动阻力的增大将导致制动力矩的降低,若出现卡缸将使盘形闸制动完全失效。

2.2.1.4工作腔残压如果油质差或被污染等因素使油路不畅或堵塞,将出现制动器中油液不能完全回到油箱,从而使制动器工作腔内的残压较大。

由于盘形闸是靠油液压力松闸和碟形弹簧力制动的,残压的增大将使制动力矩降低。

若出现油路堵塞,制动器中的油液不能回油,使碟形弹簧储存的能量无法释放,从而导致盘形闸制动失效。

2.2.1.5闸瓦摩擦系数过低闸瓦摩擦系数通常认为是一个常数,实际上不同的提升速度、温升、正压力对摩擦系数有不同的影响,另外闸瓦和制动盘若被污染或闸瓦材质差及闸瓦过热,则摩擦系数将大降低,严重时将会使制动失效。

2.2.1.6制动盘偏摆度由于制动盘本身误差、安装误差、主轴轴向游隙及支撑系统误差,制动盘存在偏摆,使几副闸不能同时作用或在一副闸中单面先接触。

制动盘偏摆度过大,使闸瓦与制动盘不能很好地贴合且接触面积减小,并使闸瓦间隙不均匀,造成制动力不稳定并加剧提升机滚筒轴向受力,从而造成提升机运行不稳定和疲劳损坏,同时加剧制动器内碟形弹簧的疲劳。

反之,制动力的不稳定和轴向力又加剧制动盘的变形,使其偏摆度加大,可见制动盘偏摆度将影响到制动力矩。

综上所述,造成制动力矩不足故障原因见图1-1所示。

图1-1制动力矩不足故障原因网络图2.2.2空动时间偏长《煤矿安全规程》规定盘形闸紧急制动时,空动时间不超过0.3s,如果超过0.3s时,一般就可以认为制动系统出现问题了。

主要原因有个别弹簧疲劳失效;闸内阻力偏大;液压系统油路阻力偏大;闸瓦间隙过大,从而使制动距离太长,提升机不能在要求的位置停车,此时亦为制动失效。

安全制动空动时间延长,会使本应可以控制的事故扩大造成严重后果,也应引起足够的重视。

2.2.3提升机的承受的载荷力矩提升机运行时承受着提升容器自重、载荷、钢丝绳重量、井筒阻力及加减速时引起的动负荷产生的力矩,一般对双容器提升为:(4)式中:-提升机承受的载荷力矩,Nm;-矿井阻力系数;-提升载荷重量,N;-提升钢丝绳每米质量,kg/m;-重力加速度,m/s2;-两容器高度差,m;-提升系统变位质量,kg;-提升加减速度,m/s2;-提升机滚筒半径,m。

从上式可以看出,提升机处于静态或下放货载时,若提升载荷、变位质量及加减速度过大,将导致提升机承受的载荷力矩过大,当超过制动力矩则会使制动失效;提升容器在井筒中运行时被罐道卡住,也会使制动失效。

制动失效分析从上述引起盘形闸制动失效的因素可以看出,导致盘形闸制动失效的原因有:一方面是制动力矩过小或过大;另一方面是制动装置及保护装置出现故障。

制动力矩过小,显然制动减速度过小,制动距离过大,使提升容器不能在要求的位置上被可靠地闸住;制动力矩过大,通常盘形闸不会马上失效,但从提升钢丝绳来看,制动力矩过大,则制动减速度过大,超过《煤矿安全规程》对制动减速度的要求,使提升钢丝绳受到的动负荷过大,从而导致断绳事故,使提升容器坠落。

这说明制动力矩过大也会使制动失效。

结合图1-2事故树可清楚地对盘形闸制动失效进行分析。

图1-2盘形闸制动失效事故树2.3防止制动失效的措施2.3.1加强对提升司机的培训、管理,杜绝和防止操作失误,如开反车、注意力不集中、施闸不合规范等。

2.3.2加强对提升机维护人员的管理,提高其维护水平,对引起盘形闸制动失效的因素能进行认真仔细的检查,及时、调整和维修,如定期闸瓦间隙并按要求调整;定期测量制动盘偏摆度,若超过标准则应采取相应措施;若出现闸座松动,则应加固;若制动盘上存在油污,则应及时清理并安装挡油板,防止钢丝绳上的油水溅到制动盘上。

2.3.3提高盘形闸液压系统工作制动、安全制动及其工作元件的可靠性。

2.3.4确保盘式制动器和制动盘的安装质量。

2.3.5对盘形各种保护装置一方面加强检查,另一方面要定期测试。

2.3.6对易造成盘形制动失效的零部件进行智能控制和监护,对制动失效进行预报警。

2.3.7对制动力矩过大现象及时进行调整,使之符合《煤矿安全规程》关于制动力矩和制动减速度的要求,并且合理分配一级制动力矩的大小和延时的长短。

2.4解决问题措施和建议2.4.1制动系统是提升机重要的组成部分,制动系统能否灵活、可靠地工作关系到矿井的正常生产和安全,对制动系统应有足够的重视,加强日常维护和检修。

2.4.2要定期按要求对矿井提升机进行性能测试和不定期测试(每次调整闸后最好进行一次制动力矩测试),及时发现设备的故障隐患,并及时处理,并作记录。

2.4.3严格遵守操作规程和岗位责任制,加强对司机、检修人员的业务培训和教育,提高他们的技术操作水平及责任心。

建立严格的考核制度,业务领导要定期检查各项原始记录,并纳入月考核内容,确保设备性能完好,对一些陈旧或安全设施不符合规定的设备要及时进行技术改造或设备更新。

2.4.4引进新技术对现有提升机设备进行技术改造,将可编程控制器应用到提升机控制和保护上。

这里填写您的公司名字Fill In Your Business Name Here。