高密度沉淀池技术工艺简介

- 格式:doc

- 大小:149.01 KB

- 文档页数:12

高密度沉淀池运行存在问题及解决措施摘要:高密沉淀池是集混凝、絮凝、沉淀澄清、污泥浓缩于一体的紧凑型污水处理系统,污水首先通过混凝、絮凝区与投加药剂充分混合,药剂通过加药泵投加到混凝区,在絮凝区充分反应形成大颗粒絮体,在高密区由于污泥与水密度差进行自然分离,污泥下沉,清水从出水堰流至下一处理单元。

关键词:高密度沉淀池运行管理一、高密度沉淀池工艺原理高密度沉淀池是通过投加混凝剂、絮凝剂、液碱、碳酸钠等药剂,在混凝、絮凝区利用搅拌器与投加药剂充分混合,投加药剂同时在反应稳流器内部设置提升设施,在提升设施推动下形成内循环流态,利用严格的水力条件保持一定的流速,以利于絮体的逐渐长大,同时又不打破形成的絮体,絮体进入到沉淀区后实现快速分离,从而去除水中的硬度、悬浮物等杂质。

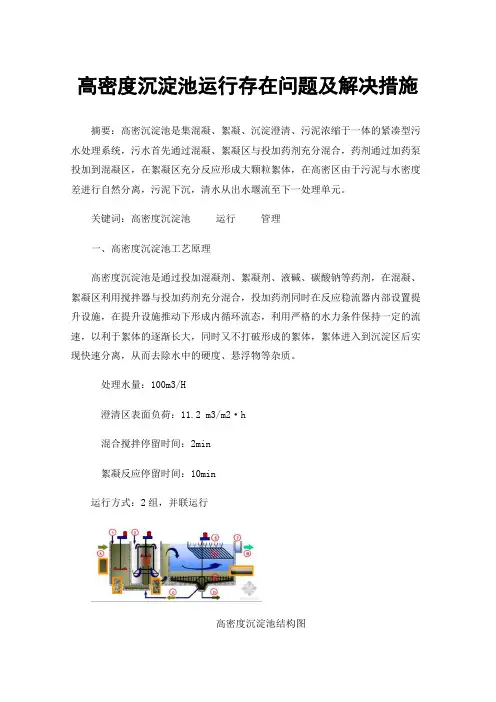

处理水量:100m3/H澄清区表面负荷:11.2 m3/m2·h混合搅拌停留时间:2min絮凝反应停留时间:10min运行方式:2组,并联运行高密度沉淀池结构图二、高密度沉淀池进、出水水质指标三、高密度沉淀池运行存在问题及解决办法1、悬浮物沉降性能差高密度沉淀池投运初期,在反应区、絮凝区、沉淀区均有絮体上浮,导致产水悬浮物指标不合格,后续水处理设施污堵。

反应区气泡絮凝区污泥上浮解决措施:①降低进水压力。

高密进水压力达0.6mpa以上,导致水中溶解气体在反应区瞬间释放,气体上浮。

通过增加进水分布管,增加过流面积,反应区气泡减少,浮渣明显降低。

②降低搅拌器频率。

絮凝区搅拌器频率由40Hz降低为32Hz,使絮体不被打碎,增加沉降性能。

③加强回泥、排泥管理。

沉淀区泥位太高时容易导致出水带泥,要求操作工加强巡检,不允许沉淀区泥位高出“高位检测口”,要求在“中位检测口”时及时排泥20-30min,并保证“低位检测口”始终有泥。

④调整絮凝区回泥量。

絮凝区回泥量大小影响絮凝反应效果。

调试初期因为高密沉淀区泥量少,再加回泥泵出口阀开度控制,导致回泥量不足絮凝效果差。

1、工艺描述高密度沉淀池是混凝沉淀计算的总结与发展,该工艺将澄清技术与污泥浓缩技术结合起来,能够进一步去除二级出水中SS、TP以及部分COD等污染物。

高密度沉淀池分为反应区、沉淀区、出水区三个区域。

在反应区,涡轮搅拌机以达到10倍进水的内循环率进行搅拌,对水中原油的悬浮固定进行剪切,重新成成大的易于沉降的絮凝体。

在沉淀区,易于沉淀的高密度悬浮物快速沉降,而微小絮体倍斜管捕获没最终高质量的出水通过池顶集水槽收集排出。

污水首先进入快速混合池,与投加的混凝剂进行快速混合,混凝剂可采用铝盐或铁盐。

混合之后,污水流入絮凝反应池,投加高分子絮凝剂,通常采用聚丙烯酰胺,并与沉淀池回流的污泥进行慢速搅拌,完成絮凝反应,循环固体加速絮凝过程并促进密实、均匀的虚体颗粒形成。

随后水流经推流区从絮凝池进入污泥浓缩区,清水通过斜管/斜板流入池顶集水槽;大部分悬浮固体在泥水分离区直接分离,胜于的絮凝颗粒在斜板/斜管中被拦截沉淀。

底部设带栅条浓缩刮泥机,浓缩后污泥一部分回流到快速混合池出水端,其余污泥排放。

与传统沉淀池相比,高密度沉淀池有以下特点。

① 设有污泥回流,回流量占处理水量的2%~10%,具有接触絮凝作用。

② 在絮凝区和回流污泥中使用助凝剂及有机高分子絮凝剂作为促凝药剂,提高整体凝聚效果,加快泥水分离。

③ 沉淀区设置斜管,提高表面水力负荷,可进一步分离出水中细小杂质颗粒。

④ 可以通过监控关键部位的工况,实现整个系统的自动化调控。

如通过调整絮凝搅拌机速度、投加药量、回流污泥量以及弃置污泥量等手段实现不同工况下的最佳效果。

⑤ 加速混合池与絮凝池采用机械方式搅拌,便于对应不同运行工况下的调控。

⑥ 池内设置栅条式浓缩刮泥机,可有效提高排泥浓度,沉淀~浓缩在一池内完成,排泥活。

高密度沉淀池技术工艺简介一、高密度沉淀池的工作原理高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

美国EPA对载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。

其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

自20世纪90年代以来,西方国家已开发了多种成熟的应用技术,并成功用于全球100多个大型水厂。

二、高密度沉淀池的典型工艺根据国内外资料,高密度沉淀池的典型工艺主要有以下几种:1 Acfiflo®工艺Actiflo®工艺是由OTV—Kruger公司(威立雅水务集团的工程子公司)开发,自1991年开始在欧洲用于饮用水及污水处理,其特点是以45~150 m的细砂为载体强化混凝,并选用斜管沉淀池加快固液分离速度,表面负荷为80~120 m/h,最高可达200 m/h,是目前应用最为广泛的载体絮凝技术。

国内已有部分水厂引进了该技术,如2004年上海浦东威立雅自来水有限公司临江工程项目中即采用了Actiflo®快速沉淀工艺;北京市第九水厂针对原水低温、低浊、高藻的情况,在二期沉淀池改造工程中采用了Actiflo®高效沉淀池工艺。

2 DensaDeg®工艺DensaDeg®高密度澄清池是由法国Degremont(得利满)公司开发,可用于饮用水澄清、三次除磷、强化初沉处理以及合流制污水溢流(CSO)和生活污水溢流(SSO)处理。

高密度沉淀池工艺流程说明英文回答:High-density sedimentation tank is a crucial process in wastewater treatment plants. It is designed to separatesolid particles from liquid by utilizing the principle of gravity settling. The process involves the use of a large tank where wastewater is allowed to settle for a certain period of time, allowing the heavier particles to sink tothe bottom while the clear water is discharged from the top.The process begins with the inflow of wastewater intothe sedimentation tank. As the wastewater enters the tank, the velocity of the flow is reduced, allowing the particles to settle. The tank is designed in such a way that it promotes the settling of particles by providing a large surface area for the particles to come into contact withthe water.Once the particles have settled at the bottom of thetank, they form a layer of sludge. This sludge is then removed from the tank using various methods such as mechanical scrapers or suction pumps. The removed sludge is then sent to further treatment processes or disposed of properly.The efficiency of the high-density sedimentation tank depends on various factors such as the size and shape of the tank, the flow rate of the wastewater, and the concentration of the particles in the wastewater. Proper design and operation of the tank are crucial to ensure effective separation of solids from the liquid.中文回答:高密度沉淀池是污水处理厂中一个关键的工艺流程。

UCT-高密度沉淀池-活性砂滤池工艺用于城镇污水厂随着城市化的加速进步,城镇污水处理成为环境保卫和生态建设的重要一环。

为了有效处理和净化大量的城镇污水,需要接受先进的处理工艺。

其中,UCT/高密度沉淀池/活性砂滤池工艺是一种常用的处理方法。

UCT工艺是以生物膜技术为核心,使用微生物附着在填料上进行废水处理。

其特点是在较小的容积中获得较高的负荷和处理效果。

UCT工艺通过高效吸附、生物降解和氧化还原等作用,能够有效去除污水中的有机物、氨氮和微量元素等污染物。

高密度沉淀池是在污水处理过程中用于沉淀悬浮物的装置。

其主要作用是利用重力使悬浮物沉降到池底,以达到去除污染物的目标。

高密度沉淀池具有流程简易、体积小、运行稳定等优点,能够在较短时间内有效去除污水中的大颗粒物质。

活性砂滤池是在水处理中常用的过滤设备之一。

活性砂中的微生物能够吸附、降解和氧化污染物,从而达到净化水质的目标。

活性砂滤池工艺具有操作简易、能耗低、出水水质稳定等优点。

将UCT、高密度沉淀池和活性砂滤池工艺结合运用于城镇污水厂,可以实现对污水的高效处理。

详尽工艺流程如下:起首,通过机械格栅移除大颗粒物质,并使用细格栅去除小颗粒物质和悬浮物。

然后,将初步去除颗粒物质的水送入UCT反应池。

在反应池内,将细菌定置于填料上生长,通过附着在微生物上的细菌去除污水中的有机物和氨氮等污染物。

UCT反应池接受曝气方式,通过增加曝气量提高溶解氧浓度,从而增进微生物降解和氧化还原反应的进行。

接下来,将经过UCT反应的水输送至高密度沉淀池进行沉淀处理。

高密度沉淀池接受底部排泥方式,通过重力使悬浮物沉降到池底,并通过排泥器将沉积物排出。

这样可以进一步去除污水中的颗粒物质和悬浮物,缩减后续处理工序的负荷。

最后,将经过沉淀处理的水送入活性砂滤池进行过滤。

活性砂滤池以活性砂为滤料,通过过滤和微生物的附着作用,去除污水中的残余有机物和微量元素。

活性砂滤池还可依据需要添加草酸和次氯酸钠等消毒剂,以确保出水的卫生安全。

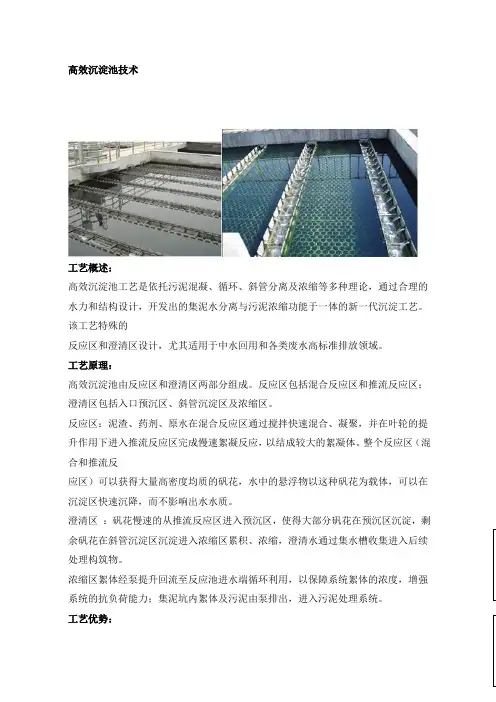

高效沉淀池技术工艺概述:高效沉淀池工艺是依托污泥混凝、循环、斜管分离及浓缩等多种理论,通过合理的水力和结构设计,开发出的集泥水分离与污泥浓缩功能于一体的新一代沉淀工艺。

该工艺特殊的反应区和澄清区设计,尤其适用于中水回用和各类废水高标准排放领域。

工艺原理:高效沉淀池由反应区和澄清区两部分组成。

反应区包括混合反应区和推流反应区;澄清区包括入口预沉区、斜管沉淀区及浓缩区。

反应区:泥渣、药剂、原水在混合反应区通过搅拌快速混合、凝聚,并在叶轮的提升作用下进入推流反应区完成慢速絮凝反应,以结成较大的絮凝体。

整个反应区(混合和推流反应区)可以获得大量高密度均质的矾花,水中的悬浮物以这种矾花为载体,可以在沉淀区快速沉降,而不影响出水水质。

澄清区:矾花慢速的从推流反应区进入预沉区,使得大部分矾花在预沉区沉淀,剩余矾花在斜管沉淀区沉淀进入浓缩区累积、浓缩,澄清水通过集水槽收集进入后续处理构筑物。

浓缩区絮体经泵提升回流至反应池进水端循环利用,以保障系统絮体的浓度,增强系统的抗负荷能力;集泥坑内絮体及污泥由泵排出,进入污泥处理系统。

工艺优势:•絮凝体循环利用,可节约10%至30%的药剂。

•沉淀区布置斜管,提升了沉淀效果,出水水质好。

•矾花密度高且均质,使系统的沉淀速度可达20 m/h-40m/h,有效的减小了占地面积。

•排放的絮体浓度高达30-550g/L,可直接进行脱水,无需经浓缩池浓缩处理。

•采用絮体回流技术,有效的保障了系统絮体浓度,使得系统耐冲击负荷能力强。

•处理效率高,单位面积产水量大,占地面积小,土建投资低,尤其适用于改扩建工程。

应用领域:◎生活污水及工业废水的深度处理。

◎中水回用的预处理。

◎自然水体的初级絮凝沉淀。

◎原有水厂提标改造。

高密度沉淀池技术说明一、概述高密度沉淀池为污泥体外循环接触絮凝与斜管沉淀的组合,其集絮凝、沉淀、污泥浓缩功能为一体,采用体外泥渣回流系统,在同一构筑物中完成深层阻碍沉淀和浅层斜管沉淀。

高密度沉淀池由絮凝区、斜管区、沉淀区、浓缩区、泥渣回流系统、剩余泥渣排放系统组成。

运行过程为∶原水加注混凝剂后经快速混合进入絮凝池,并与沉淀池浓缩区的部分沉淀泥渣混合,在絮凝区加入PAM并利用螺旋桨搅拌器完成絮凝反应。

经搅拌后的水以推流方式进入沉淀区。

在沉淀区中泥渣下沉,澄清水通过斜管区分离后由集水槽收集出水。

沉降的泥渣在沉淀池底部浓缩,浓缩泥渣一部分通过螺杆泵回流与原水混合,多余部分由螺杆泵排出。

加注混凝剂的原水经快速混合后进入絮凝池,并与沉淀池浓缩区的部分沉淀泥渣混合,在絮凝区中加入絮凝剂并完成絮凝反应。

反应采用螺旋桨搅拌器。

经搅拌反应后的水以推流方式进入沉淀区。

在沉淀区中泥渣下沉,澄清水进一步经斜管分离后由集水槽收集出水。

沉降的泥渣在沉淀池下部浓缩,浓缩泥渣的上层用螺杆泵回流与原水混合,以维持最佳的固体浓度,底部多余的泥渣由螺杆泵排出。

二、主要特点①特殊的絮凝反应器设计。

该单元是为有利于污泥循环的快速絮凝,又是为有利于矾花增长的慢速絮凝而设计的,兼具物理和化学反应。

应用有机高分子絮凝剂结合投加聚合物,可以形成均质絮凝体及高密度矾花。

②从絮凝区至沉淀区采用推流过渡。

反应池分为两个部分,具有不同的絮凝能量,中心区域配有一个轴流叶轮,使流量在反应池内快速絮凝和循环,产生的流量约10 倍于处理流量∶在周边区域,主要是推流使絮凝以较慢的速度进行,并分散低能量以确保絮凝物增大致密。

③从沉淀区至絮凝区采用可控的外部泥渣回流。

部分污泥在反应池内循环,通过全面控制的外部污泥循环来维持均匀絮凝所需的较高污泥浓度,适应性增强。

④采用斜管沉淀布置。

将剩余矾花从该单元内去除,最终产生优质的水。

⑤具有污泥浓缩功能,无需额外的浓缩装置。

高密度沉淀池为污泥体外循环接触絮凝与斜管沉淀的组合,其集絮凝、沉淀、污泥浓缩功能为一体,池深较大、池子总高6.7m。

高密池的工作原理概述

高密池,即高密度沉淀池,是一种基于斜管沉淀和污泥回流技术的新型澄清池。

它的工作原理主要涉及以下几个部分:

1. 原水投加混凝剂:例如聚合氯化铝(PAC),在混合池内通过搅拌器的搅拌作用,保证一定的速度梯度,使混凝剂与原水快速混合。

2. 絮凝与沉淀:在絮凝池,投加絮凝剂如聚丙烯酰胺(PAM),池内的涡轮搅拌机可实现多倍循环率的搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

3. 沉淀与排泥:沉淀池由隔板分为预沉区及斜管沉淀区。

在预沉区中,易于沉淀的絮体快速沉降,未来得及沉淀以及不易沉淀的微小絮体被斜管捕获。

经过沉淀后,高质量的出水通过池顶集水槽收集排出。

此外,高密池还包括污泥回流系统,将部分沉淀的污泥回流至反应区,与原水混合,进一步提高处理效果。

总的来说,高密池的工作原理是基于污泥循环回流系统和高分子絮凝剂两部分,通过混合、絮凝、沉淀等步骤,实现水中悬浮物的有效去除,从而得到高质量的出水。

这种技术被广泛应用于化学除硬、化学除硅、降低碱度等工艺,以及原水净化、污水混凝沉淀去除SS、中水回用和膜浓水等工艺的软化澄清。

高密度沉淀池技术工艺简介一、高密度沉淀池的工作原理高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

美国EPA对载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。

其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

自20世纪90年代以来,西方国家已开发了多种成熟的应用技术,并成功用于全球100多个大型水厂。

二、高密度沉淀池的典型工艺根据国内外资料,高密度沉淀池的典型工艺主要有以下几种:1 Acfiflo®工艺Actiflo®工艺是由OTV—Kruger公司(威立雅水务集团的工程子公司)开发,自1991年开始在欧洲用于饮用水及污水处理,其特点是以45~150 m的细砂为载体强化混凝,并选用斜管沉淀池加快固液分离速度,表面负荷为80~120 m/h,最高可达200 m/h,是目前应用最为广泛的载体絮凝技术。

国内已有部分水厂引进了该技术,如2004年上海浦东威立雅自来水有限公司临江工程项目中即采用了Actiflo®快速沉淀工艺;北京市第九水厂针对原水低温、低浊、高藻的情况,在二期沉淀池改造工程中采用了Actiflo®高效沉淀池工艺。

2 DensaDeg®工艺DensaDeg®高密度澄清池是由法国Degremont(得利满)公司开发,可用于饮用水澄清、三次除磷、强化初沉处理以及合流制污水溢流(CSO)和生活污水溢流(SSO)处理。

高密度沉淀池技术说明一、概述高密度沉淀池为污泥体外循环接触絮凝与斜管沉淀的组合,其集絮凝、沉淀、污泥浓缩功能为一体,采用体外泥渣回流系统,在同一构筑物中完成深层阻碍沉淀和浅层斜管沉淀。

高密度沉淀池由絮凝区、斜管区、沉淀区、浓缩区、泥渣回流系统、剩余泥渣排放系统组成。

运行过程为∶原水加注混凝剂后经快速混合进入絮凝池,并与沉淀池浓缩区的部分沉淀泥渣混合,在絮凝区加入PAM并利用螺旋桨搅拌器完成絮凝反应。

经搅拌后的水以推流方式进入沉淀区。

在沉淀区中泥渣下沉,澄清水通过斜管区分离后由集水槽收集出水。

沉降的泥渣在沉淀池底部浓缩,浓缩泥渣一部分通过螺杆泵回流与原水混合,多余部分由螺杆泵排出。

加注混凝剂的原水经快速混合后进入絮凝池,并与沉淀池浓缩区的部分沉淀泥渣混合,在絮凝区中加入絮凝剂并完成絮凝反应。

反应采用螺旋桨搅拌器。

经搅拌反应后的水以推流方式进入沉淀区。

在沉淀区中泥渣下沉,澄清水进一步经斜管分离后由集水槽收集出水。

沉降的泥渣在沉淀池下部浓缩,浓缩泥渣的上层用螺杆泵回流与原水混合,以维持最佳的固体浓度,底部多余的泥渣由螺杆泵排出。

二、主要特点①特殊的絮凝反应器设计。

该单元是为有利于污泥循环的快速絮凝,又是为有利于矾花增长的慢速絮凝而设计的,兼具物理和化学反应。

应用有机高分子絮凝剂结合投加聚合物,可以形成均质絮凝体及高密度矾花。

②从絮凝区至沉淀区采用推流过渡。

反应池分为两个部分,具有不同的絮凝能量,中心区域配有一个轴流叶轮,使流量在反应池内快速絮凝和循环,产生的流量约10 倍于处理流量∶在周边区域,主要是推流使絮凝以较慢的速度进行,并分散低能量以确保絮凝物增大致密。

③从沉淀区至絮凝区采用可控的外部泥渣回流。

部分污泥在反应池内循环,通过全面控制的外部污泥循环来维持均匀絮凝所需的较高污泥浓度,适应性增强。

④采用斜管沉淀布置。

将剩余矾花从该单元内去除,最终产生优质的水。

⑤具有污泥浓缩功能,无需额外的浓缩装置。

高密度沉淀池为污泥体外循环接触絮凝与斜管沉淀的组合,其集絮凝、沉淀、污泥浓缩功能为一体,池深较大、池子总高6.7m。

高效沉淀池工艺描述

高效沉淀池工艺是将混合、絮凝、沉淀高度集成一体,由混合区、絮凝区、沉淀区和浓缩区及泥渣回流系统和剩余泥渣排放系统组成。

投加混凝剂后的原水经快速混合后进入絮凝池,并与沉淀池浓缩区的部分沉淀污泥混合,在絮凝区中投加助凝剂,并采用特制的搅拌器,透过集中但缓慢的搅拌动作与污水混合完成絮凝反应。

经搅拌混合反应后的水以推流方式进入沉淀区。

在沉淀区中,泥水分离,澄清水进一步经斜管分离后由集水槽收集出水。

沉降的泥渣在沉淀池下部浓缩,浓缩泥渣的上层用螺杆泵回流,以维持最佳的固体浓度,底部多余的泥渣由螺杆泵排除。

图高效沉淀池工艺流程示意图

传统工艺与高效沉淀池工艺比较如下表。

表传统絮凝沉淀工艺与高效沉淀池工艺比较表。

高密度沉淀池技术介绍高密度沉淀池是以体外污泥回流循环为主要特征的一项水质沉淀澄清新技术,具有絮凝效果好,沉降分离快,表面负荷高、出水水质好、排泥浓度高等特点。

高密度沉淀池是混合凝聚、絮凝反应、沉淀分离、污泥浓缩四个单元的综合体,在传统的斜管式混凝沉淀池的基础上,增加了污泥回流系统,充分利用加速混合原理、接触絮凝原理和浅池沉淀原理,把机械混合凝聚、机械强化接触絮凝、斜管沉淀分离、污泥浓缩四个过程进行优化组合,从而获得常规技术所无法比拟的优良性能。

04010206050307抗冲击负荷能力较强,对进水浊度波动不敏感,对低温低浊度源水的适应能力强排泥浓度高,一般可达20g/L ,可减少水量损失絮凝剂、助凝剂、活性污泥回流的联合应用以及合理的机械混凝手段,絮凝能力强,絮体沉淀速度快,出水水质稳定上升流速高,一体化构筑物布置紧凑,占地面积小水力负荷大,产水率高,沉淀速度快,絮凝沉淀时间短自动化控制程度高,工艺运行科学稳定,启动时间短由机械混凝、机械絮凝代替了水力混凝、水力絮凝,由于机械搅拌使药剂和污水的混合更快速、更充分,因此强化了混凝、絮凝的效果,同时也节约了药剂。

絮凝区设有导流筒,不仅有利于回流污泥与原水的混合,而且筒外和筒内不同的紊流强度有利于絮体的成长。

絮凝到沉淀的过渡不用管渠连接,而采用宽大、开放、平稳、有序的直通方式紧密衔接,有利于水流条件的改善和控制。

在沉淀区增加了基于“浅池沉淀”理论的上向流斜板,大大降低了沉淀区占地面积。

沉淀池下部设有污泥浓缩过程,底部安装带栅条刮泥机,有利于提高排除污泥的浓度,不仅可省去污泥脱水前的浓缩过程,而且有利于在絮凝区造成较高的悬浮固体浓度。

由于大量回流污泥的存在,增加了絮体凝聚的机率和密度,使得抗冲击负荷能力和沉降性能大大提高,即使在较大水力负荷条件下,也能保证理想、稳定的出水水质。

对关键技术部位的运行工况,采用严密的高度自动监控手段,进行及时自动调控。

比如絮凝-沉淀衔接过渡区的水力流态状况,浓缩区泥面高度的位置,原水流量、促凝药剂投加量与污泥回流量的变化情况等,以精确控制絮凝区混合絮体浓度,保持最佳接触絮凝条件。

高密度沉淀池技术概述高密度沉淀池技术概述导言高密度沉淀池是一种用于处理废水的工艺设备,广泛应用于工业和城市排水处理系统。

本文将就高密度沉淀池的原理、结构以及优点进行详细介绍。

一、高密度沉淀池的原理高密度沉淀池是通过将废水中的固体颗粒沉降到底部来实现固液分离的。

其原理基于所谓的斯托克斯定律,该定律描述了颗粒物质在液体中沉降速度与颗粒径向的关系。

根据斯托克斯定律,颗粒沉降速度正比于颗粒直径的平方,并与介质黏度和颗粒与介质密度差相关。

二、高密度沉淀池的结构高密度沉淀池一般由若干个连续运行的单元组成。

每个单元都包括了进水、出水和废泥排放口。

进入高密度沉淀池的废水首先由导流装置引导,使之均匀分配到每个单元中。

然后,废水在单元内经过慢搅拌装置进行混合,以加速颗粒物质的沉降。

在混合过程中,固体颗粒逐渐沉淀到底部形成污泥层,而清水在上层流出。

最后,污泥通过废泥排放口定期排出,以保持高密度沉淀池的正常运行。

三、高密度沉淀池的优点1. 较小的占地面积:由于高密度沉淀池能够实现高效的固液分离,废水经过处理后排出的水量大大减少,从而减少了所需的处理面积。

2. 高沉降效率:由于高密度沉淀池采用了慢速搅拌装置,可以让颗粒物质充分与水混合,使得固体颗粒更容易沉降,从而提高了沉降效率。

3. 良好的排放水质:由于高密度沉淀池能够有效分离固液,废水排出后的水质良好,达到了环保排放标准。

4. 简化操作和维护:高密度沉淀池使用起来简单方便,操作和维护难度较低,节省了操作人员的时间和精力,并减少了维护成本。

四、高密度沉淀池的应用高密度沉淀池广泛应用于多个领域:如化工、冶金、制浆造纸、轻工等。

在这些行业中,高密度沉淀池被用于处理产生大量固体颗粒的废水,如悬浮物、泥浆等。

通过使用高密度沉淀池,不仅可以降低污染物排放量,也能够提供清洁的水资源,减少对环境的负面影响。

结论高密度沉淀池是一种高效的废水处理设备,通过固液分离原理,将固体颗粒沉降,达到水质净化的目的。

高密度沉淀池技术工艺简介一、高密度沉淀池的工作原理高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

美国EPA对载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。

其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

自20世纪90年代以来,西方国家已开发了多种成熟的应用技术,并成功用于全球100多个大型水厂。

二、高密度沉淀池的典型工艺根据国内外资料,高密度沉淀池的典型工艺主要有以下几种:1 Acfiflo®工艺Actiflo®工艺是由OTV—Kruger公司(威立雅水务集团的工程子公司)开发,自1991年开始在欧洲用于饮用水及污水处理,其特点是以45~150 m的细砂为载体强化混凝,并选用斜管沉淀池加快固液分离速度,表面负荷为80~120 m/h,最高可达200 m/h,是目前应用最为广泛的载体絮凝技术。

国内已有部分水厂引进了该技术,如2004年上海浦东威立雅自来水有限公司临江工程项目中即采用了Actiflo®快速沉淀工艺;北京市第九水厂针对原水低温、低浊、高藻的情况,在二期沉淀池改造工程中采用了Actiflo®高效沉淀池工艺。

2 DensaDeg®工艺DensaDeg®高密度澄清池是由法国Degremont(得利满)公司开发,可用于饮用水澄清、三次除磷、强化初沉处理以及合流制污水溢流(CSO)和生活污水溢流(SSO)处理。

该工艺现已在法国、德国、瑞士得到推广应用。

随着近年来国外各大水务公司进入中国市场,国内也有个别水厂利用该技术对现有工艺进行了扩建改造,如乌鲁木齐石墩子山水厂的扩建改造工程中即采用了该项技术。

三、主要工艺流程简介1、ACTIFO®高速沉淀池工艺流程简介及技术特点分析:ACTIFO®高速沉淀池工艺流程①混凝池:混凝剂投加在原水中,在快速搅拌器的作用下同污水中悬浮物快速混合,通过中和颗粒表面的负电荷使颗粒“脱稳”,形成小的絮体然后进入絮凝池。

同时原水中的磷和混凝剂反应形成磷酸盐达到化学除磷的目的。

②投加池:微砂和混凝形成的小絮体在快速搅拌器的作用快速混合,并以微砂为核心形成密度更大、更重的絮体,以利于在沉淀池中的快速沉淀。

③熟化池(絮凝池):絮凝剂促使进入的小絮体通过吸附、电性中和和相互间的架桥作用形成更大的絮体,慢速搅拌器的作用既使药剂和絮体能够充分混合又不会破坏已形成的大絮体。

④斜板沉淀池:絮凝后出水进入沉淀池的斜板底部然后上向流至上部集水区,颗粒和絮体沉淀在斜板的表面上并在重力作用下下滑。

较高的上升流速和斜板60°倾斜可以形成一个连续自刮的过程,使絮体不会积累在斜板上。

微砂随污泥沿斜板表面下滑并沉淀在沉淀池底部,然后循环泵把微砂和污泥输送到水力分离器中,在离心力的作用下,微砂和污泥进行分离:微砂从下层流出直接回到投加池中,污泥从上层流溢出然后通过重力流流向污泥处理系统。

沉淀后的水由分布在斜板沉淀池顶部的不锈钢集水槽收集、排放。

ACTIFLO®工艺的特点在众多的沉淀技术中,ACTIFLO®沉淀技术具有突出的优点,如通过重力絮凝使悬浮物附着在微砂上,然后在高分子助凝剂的作用下聚合成易于沉淀的絮凝物;而斜管沉淀技术大大提高了水的循环速度,冈此减少了沉淀池底部的面积。

微砂絮凝和斜管沉淀均已被法国OTV公司广泛运用,这两种技术原理的相互结合大大加快了沉淀速度和减少了絮凝时间。

ACTIFLO®技术已被运用了数十年并被证明其工艺是行之有效和可靠的,包括应用在以下这些通常被认为难于处理的特殊情况下:①如河水由于洪水会导致突发的浊度和悬浮物浓度升高;②低温导致的絮凝闲难;③原水中由高色度和低浊度引发的轻微絮化;④藻类生长旺盛的原水。

和污泥床工艺不同的是,ACTIFLO®工艺的性能不会因温度的快速改变而受到影响,这点已经在加拿大两个并列的实际运行设施(微砂加速沉淀对比污泥层沉淀)中得到证明。

与气浮工艺相比较,ACTIFLO®工艺具有良好的去除藻类能力。

在英国当原水藻类浓度高达2.5×10000 个/mL,去除率为85%-95%。

在巴黎的Neuilly sur Mame厂中,对藻类的去除率为lg2.0~lg3.5。

去除率高的原因是:与带有微砂的浆液混合可以机械破坏(或打断)藻类细胞;微砂的加速沉淀呵以使本可能漂浮的藻类(如一些青绿藻类)沉淀下来。

因为微砂的悬浮作用,ACTIFLO®工艺可以产生稳定的沉淀效果甚至在进水水质变化非常剧烈的情况下亦可。

例如,Mame河在洪水时原水浊度高达400 NTU,经过该工艺处理后(Neuilly-sur-Mame)出水浊度<1 NTU;在马来西亚的Selangor,当进水浊度在2 h内从500 NTU 变化到1 500 NTU时,其沉后水浊度保持在2~3 NTU。

采用ACTIFLO®工艺,只需要10 min就可以完成絮凝,只需要少于20 min的沉淀时问就可以获得良好的处理水质。

微砂加速沉淀工艺运行非常灵活,该工艺的开启和关闭相对简单,可以应付处理流量有很大变化的情况。

对于处理水质,则可以通过调节微砂的回流率来对付原水水质的突变(如浊度峰值的产生),而调节微砂的回流率可以通过调节回流泵工作的台数来实现。

同常规沉淀池相比具有以下优点:1、由机械混凝、机械絮凝代替了水力混凝、水力絮凝,由于机械搅拌使药剂和污水的混合更快速、更充分,因此强化了混凝、絮凝的效果,同时也节约了药剂。

2 、在沉淀区增加了基于“浅池沉淀”理论的上向流斜板,大大降低了沉淀区占地面积。

3、进水区及扩展沉淀区的应用,可以分离比重大的SS(大约占总SS含量的80%)直接沉淀在污泥回收区,减少通过斜板的污泥量,减少了斜板堵塞的发生。

4、Actiflo®加砂高速沉淀池采用粒径在100~150μm的不断循环更新的微砂作为絮体的凝结核,由于大量微砂的存在,增加了絮体凝聚的机率和密度,使得抗冲击负荷能力和沉降性能大大提高,即使在较大水力负荷条件下,也能保证理想、稳定的出水水质。

2、DensaDeg®高密度沉淀池工艺流程简介及技术特点分析DensaDeg®高密度沉淀池为三个单元的综合体:反应、预沉—浓缩和斜板分离。

DensaDeg®高密度沉淀池工艺流程1 反应池反应池采用得利满专利技术是工艺的根本特色。

理化反应,如晶质的沉淀—絮凝或其它特殊类型的沉淀反应均在该池中发生。

反应池分两部分,每部分的絮凝能量有所差别。

中部絮凝速度快,由一个轴流叶轮进行搅拌,该叶轮使水流在反应器内循环流动。

周边区域的活塞流善导致絮凝速度缓慢。

投入混凝剂的原水通常进入搅拌反应器的底部。

絮凝剂加在涡轮桨的底部。

聚合物的投加受DensaDeg®高密度沉淀池的原水控制。

在该搅拌区域内悬浮固体(矾花或沉淀物)的浓度维持在最佳水平。

污泥的浓度通过来自污泥浓缩区的浓缩污泥的外部循环得到保证。

所设计的外部区域,因砂能量低,保证了矾花增大和密实。

反应池独特的设计的结果,即能够形成较大块的、密实的、均匀的矾花,这些矾花以比现今其它正在使用的沉淀系统快得多的速度进入预沉区。

2 预沉池—浓缩池当进入面积较大的预沉区时,矾花移动速度放缓。

这样可以避免千万矾花的破裂及避免涡流的形成,也使绝大部分的悬浮固体在该区沉淀并浓缩。

泥板装有锥头刮泥机。

部分浓缩污泥在浓缩池抽出并泵送回至反应池入口。

浓缩区可分为两层:一层在锥形循环筒上面,一层在锥形循环筒下面。

从预沉池—浓缩池的底部抽出剩余污泥。

3 斜板分离池在斜板沉淀区除去剩余的矾花。

精心的设计使斜板区的配水十分均匀。

正是因为在整个斜板面积上均匀的配水,所以水流不会短路,从而使得沉淀在最佳状态下完成。

沉淀水由一个收集槽系统收集。

矾花堆积在沉淀池下部,形成的污泥也在这部分区域浓缩。

根据装置的尺寸,污泥靠自重收集或刮除或被循环至反应池前部。

DensaDeg®高密度沉淀池的特点高密度沉淀池(DensaDeg®)是得利满公司的专利技术,其在首钢、太钢、安钢废水常规处理工艺中得到广泛的应用。

DensaDeg®高密度沉淀池属于水处理领域中最先进的技术一族。

DensaDeg®高密度沉淀池是沉淀技术进化和发展的终极阶段,在水处理技术中,属于三代沉淀池中最新的一代。

二十世纪二、三十年代采用的是第一代沉淀技术—“静态沉淀”;五十年代开发了称为“污泥接触层”的第二代沉淀池并投入使用;八十年代被称为“污泥循环型”的第三代沉淀池登上了历史舞台,以DensaDeg®高密度沉淀池为代表。

水沉淀技术的发展是以污泥对加药后水的絮凝效果的影响进行研究为基础的。

在所有研究项目中,得利满公司承担了其中很重要的一部分工作,使用絮凝后的污泥作为一种催化剂可以改善絮凝和沉淀效果。

考虑以上研究结果,得利满已证实只有污泥循环的斜板沉淀系统才能得到较高的沉淀速度和较高的污泥浓度。

这种沉淀池可以广泛地应用于各项领域,例如:工业工艺用水生产及工业废水的特殊处理;地下及地表水的沉淀和(或)软化;城镇污水的初级沉淀和(或)深度除磷;污泥浓缩。

具有以下特点:1 最佳的絮凝性能,矾花密集,结实。

2 斜板分离,水力配水设计周密,原水在整个容器内被均匀分配。

3 很高的上升速度,上升速度在15~35m/h 之间。

4 外部污泥循环,污泥从浓缩区到反应池。

5 集中污泥浓缩。

DensaDeg®高密度沉淀池排泥浓度较高(用于澄清处理时为20~100g/L 或者用于石灰软化时为150~400g/L。

6 采用合成有机絮凝剂(PAM)DensaDeg®高密度沉淀池具有以下优点:1 优质的出水;2 除去剩余的矾花;3 适用于多类型的原水,其唯一的局限性为含砂原水的最大浊度不可超过1500NTU;4 由于循环使污泥和水之间的接触时间较长,从而使耗药量低于其它的沉淀装置,在特定条件下达30%;5 节约用地,DensaDeg®高密度沉淀池的沉淀速度较高,它是世界上结构最紧凑的沉淀池,结构紧凑减少了土建造价,并且节约安装用地;6 无以下负作用:原水水质变化,药处理率调节不好,关机后再启动,流量变化;由于污泥循环,反应池中的污泥浓度永远不变。