滚动轴承的测量和检验的原则与方法(一讲)

- 格式:ppt

- 大小:2.24 MB

- 文档页数:31

滚动声的大小及音质的检查应该采用测声器对运转中的轴承的进行检查,用先进的工具会精确的判断出问题的所在,轴承即使有轻微的剥离等损伤,也会发出异常音和不规则音,用测声器能够分辨。

接着轴承的振动检查,看看轴承的损伤很敏感,是否剥落、压痕、锈蚀、裂纹、磨损等都会在轴承振动测量中反映出来,所以,通过采用特殊的轴承振动测量器(频率分析器等)可测量出振动的大小,通过频率分不可推断出异常的具体情况。

然而每台机器测得的数值因轴承的使用条件或传感器安装位置等而不同,因此需要事先对每台机器的测量值进行分析比较后确定判断标准。

1.机械损伤严重时在接触外表发生金属剥离以及出现大面积的杂乱划伤;一般情况下,轴承机械损伤是指轴瓦的合金外表出现不同水平的沟痕。

接触面损伤与烧蚀现象同时存在造成轴承机械损伤的主要原因是轴承外表难以形成油膜或油膜被严重破坏。

2.轴承穴蚀外表层发生塑性变形和冷作硬化,滑动轴承在气缸压力冲击载荷)反复作用下。

局部丧失变形能力,逐步形成纹并不断扩展,然后随着磨屑的脱落,受载外表层形成穴。

一般轴瓦发生穴蚀时,先出现凹坑,然后这种凹坑逐步扩大并引起合金层界面的开裂,裂纹沿着界面的平行方向扩展,直到剥落为止。

滑动轴承穴蚀的主要原因是由于油槽和油孔等结构要素的横断面突然改变引起油流强烈紊乱,油流紊乱的真空区形成气泡,随后由于压力升高,气泡溃灭而产生穴蚀。

穴蚀一般发生在轴承的高载区,如曲轴主轴承的下轴瓦上。

3.疲劳点蚀由于发动机超负荷工作,轴承疲劳点蚀是指。

使得轴承工作过热及轴承间隙过大,造成轴承中部疲劳损伤、疲劳点蚀或者疲劳脱落。

这种损伤大多是因为超载、轴承间隙过大,或者润滑油不清洁、内中混有异物所致。

因此,使用时应该注意防止轴承超载工作不要以过低或过高的转速运转;怠速时要将发动机调整到稳定状态;确保正常的轴承间隙,防止发动机转速过高或过低;检查、调整冷却系统的工作情况,确保发动机的工作温度适宜。

4.轴承合金腐蚀润滑油中所台的化学杂质(酸性氧化物等)使轴承合金氧化而生成酸性物质,轴承合金腐蚀一般是区为润滑油不纯。

滚动轴承的振动测量与简易诊断由于滚动轴承的故障信号具有冲击振动的特点,频率极高,衰减较快,因此利用振动信号对其进行监测诊断时,除了参考前面差不多介绍的旋转机械、往复机械的振动测试方法以外,还应依照其振动特点,有针对性地采取一些措施和方法。

一、测点的选择滚动轴承因故障引起的冲击振动由冲击点以半球面波方式向外传播,通过轴承零件、轴承座传到箱体或机架。

由于冲击振动所含的频率专门高,每通过零件的界面传递一次,其能量缺失约80%。

因此,测量点应尽量靠近被测轴承的承载区,应尽量减少中间传递环节,探测点离轴承外圈的距离越近越直截了当越好。

图1表示了传感器位置对故障检测灵敏度的阻碍。

在图1 (a)中,假如传感器放在承载方向时为100%,则在承载方向士45°方向上降为95%(- 5dB),在轴向则降为22%-25%(-12~13dB)。

在图1 (b)中,当止推轴承发生故障产生冲击并向外散发球面波时,假如在轴承盖正对故障处的读数为100%,则在轴承座轴向的读数降为5%(-19dB)。

在图1 (c) 和(d)中给出了传感器安装的正确位置和错误位置,较粗的弧线表示振动较强烈的部位,较细的弧线表示因振动波通过界面衰减导致振动减弱的情形。

图1 传感器位置对故障检测灵敏度的阻碍由于滚动轴承的振动在不同方向上反映出不同的特性,因此应尽量考虑在水平(x)、垂直(y)和轴向(z)三个方向上进行振动检测,但由于设备构造、安装条件的限制,或出于经济方面的考虑,不可能在每个方向上都进行检测,这时可选择其中的两个方向进行检测。

二、传感器的选择与固定方式依照滚动轴承的结构特点,使用条件不同,它所引起的振动可能是频率约为1kHz以下的低频脉动(通过振动),也可能是频率在1kHz以上,数千赫乃至数十千赫的高频振动(固有振动),通常情形下是同时包含了上述两种振动成分。

因此,检测滚动轴承振动速度和加速度信号时应同时覆盖或分别覆盖上述两个频带,必要时能够采纳滤波器取出需要的频率成分。

滚动轴承的检查(1)滚动轴承得检修项目如有下列情况之一应更换轴承:1)检查轴承内外滚道应无凹坑、锈蚀、变色。

2)检查轴承保护架无裂纹、磨损、松动。

3)检查轴承润滑脂应无变色、过热现象。

4)检查轴承间隙不超过规定,手盘轴承转动应无异常、振动及摆动。

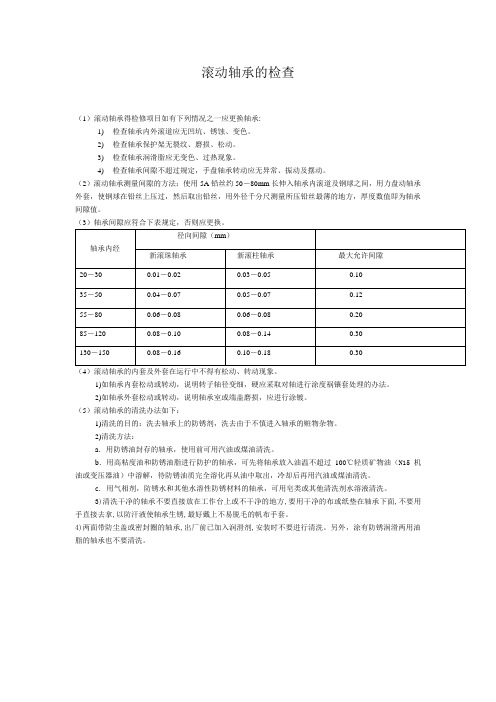

(2)滚动轴承测量间隙的方法:使用5A铅丝约50-80mm长伸入轴承内滚道及钢球之间,用力盘动轴承外套,使钢球在铅丝上压过,然后取出铅丝,用外径千分尺测量所压铅丝最薄的地方,厚度数值即为轴承间隙值。

(3)轴承间隙应符合下表规定,否则应更换。

(4)滚动轴承的内套及外套在运行中不得有松动、转动现象。

1)如轴承内套松动或转动,说明转子轴径变细,硬应采取对轴进行涂度祸镶套处理的办法。

2)如轴承外套松动或转动,说明轴承室或端盖磨损,应进行涂镀。

(5)滚动轴承的清洗办法如下:1)清洗的目的:洗去轴承上的防锈剂,洗去由于不慎进入轴承的赃物杂物。

2)清洗方法:a.用防锈油封存的轴承,使用前可用汽油或煤油清洗。

b.用高粘度油和防锈油脂进行防护的轴承,可先将轴承放入油温不超过100℃轻质矿物油(N15机油或变压器油)中溶解,待防锈油质完全溶化再从油中取出,冷却后再用汽油或煤油清洗。

c. 用气相剂,防锈水和其他水溶性防锈材料的轴承,可用皂类或其他清洗剂水溶液清洗。

3)清洗干净的轴承不要直接放在工作台上或不干净的地方,要用干净的布或纸垫在轴承下面,不要用手直接去拿,以防汗液使轴承生锈,最好戴上不易脱毛的帆布手套。

4)两面带防尘盖或密封圈的轴承,出厂前已加入润滑剂,安装时不要进行清洗。

另外,涂有防锈润滑两用油脂的轴承也不要清洗。

滚动轴承的状态监测与故障判断滚动轴承是工业领域中常见的机械部件之一,主要用于支撑和转动机械设备。

在使用过程中,滚动轴承可能会出现一些故障,如轴承损耗、磨损等问题。

针对这些故障,及时进行状态监测和故障判断是非常必要的。

本文将从滚动轴承的状态监测和故障诊断两个方面进行介绍。

指标监测:通过监测关键指标,如轴承的温度、位置振动、噪声等,可以获得轴承的运行状态。

其中,温度的监测是比较常见的方法,通常使用温度计和红外线测温技术进行监测。

对于高速轴承还可以使用锅炉测温计进行实时监测。

位置振动监测是指通过振动传感器或加速度计获取轴承的振动数据,根据振动数据来分析轴承的状态。

如果轴承的振动频率很高,则说明可能存在故障。

油润滑监测:为了确保轴承的正常运行,需要进行油润滑监测。

在油润滑监测过程中需要测量油温、油压、粘度等指标,同时还需要检查油的浑浊度和金属微粒的含量。

这些指标可以帮助判断油润滑的状态是否正常。

损耗诊断:损耗是指轴承零件表面材料的脱落、烧焦、磨损等现象。

通过损耗诊断可以确定损耗的原因,如材料强度、润滑状况等。

损耗诊断可以使用金相分析和扫描电子显微镜等技术。

磨损诊断:磨损是指轴承零件表面材料被磨损或腐蚀的现象。

磨损可能是由于轴承内部的某些因素引起的,例如材质、润滑状况、工作载荷等。

可以使用虚拟仪器技术、金属磨损颗粒分析等方法对轴承的磨损程度进行诊断。

结论通过对滚动轴承的状态监测和故障诊断,可以提高轴承的可靠性和安全性,延长轴承的使用寿命,减少维修和更换的次数和成本。

因此,对滚动轴承进行状态监测和故障诊断是非常重要的。

滚动轴承质量的经验鉴定方法

滚动轴承质量的经验鉴定方法:

1、外观鉴定:检查轴承外观,看是否有明显的磨损、烧焦、油垢、污物等异常情况。

2、摩擦试验:用摩擦测试仪测量轴承的摩擦系数,如果大于正常范围,则说明轴承质量不佳。

3、内部检查:用放大镜或X射线技术检查轴承内部,看是否有裂纹、松动、割伤等异常情况。

4、反转检查:将轴承进行反转旋转,检查其阻力是否均匀,如果不均匀,则说明轴承质量不好。

5、承载能力检查:将轴承放入测量装置中,测量其承载能力,并对比标准值,如果低于标准值,则说明轴承质量不佳。

滚动轴承的状态监测与故障判断

滚动轴承是一种常见的机械设备,用于支撑旋转轴的运动。

由于长时间工作和外界环

境的影响,滚动轴承容易出现故障,对设备运行造成不良影响。

对滚动轴承的状态进行监

测和故障判断非常重要。

滚动轴承的状态监测主要包括振动、温度和声音三个方面。

振动监测是滚动轴承状态监测中最常用的方法之一。

通过对滚动轴承的振动信号进行

采集和分析,可以判断滚动轴承是否存在异常。

通常采用加速度传感器安装在滚动轴承上,通过测量振动信号的振幅、频率和相位等参数,可以判断轴承是否存在轴向、径向和角向

振动异常。

温度监测也是滚动轴承状态监测中的重要方法。

由于滚动轴承在工作过程中会产生摩

擦和热量,因此温度的升高可能是滚动轴承存在问题的信号。

通过在滚动轴承上安装温度

传感器,可及时监测轴承温度的变化,当温度超过设定的阈值时,即可判断轴承存在异常

情况。

对于滚动轴承的故障判断,可以通过上述状态监测方法得到的数据进行分析和对比。

当滚动轴承的振动频率突然增大、温度异常升高、噪音变得异常大时,很有可能是滚动轴

承出现了故障。

还可以制定一套滚动轴承健康状态和故障特征的模型,通过监测数据和模

型进行对比分析,准确判断滚动轴承是否存在故障。

滚动轴承的状态监测和故障判断是保证设备安全运行和提高设备可靠性的重要手段。

通过振动、温度和声音监测等方法,可以实时监测滚动轴承的状态,并根据监测结果进行

故障判断和预测,为设备的维护提供科学依据。