电动汽车动力蓄电池组不一致性统计分析

- 格式:pdf

- 大小:168.71 KB

- 文档页数:4

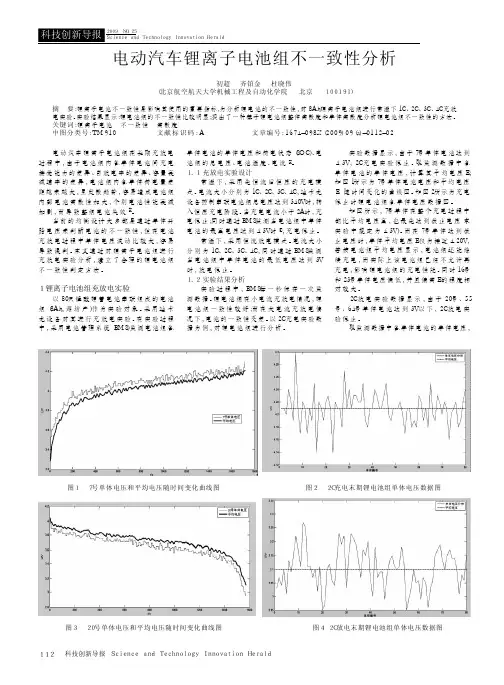

第26卷 第7期2006年7月北京理工大学学报T ransactions of Beijing Institute of T echnolog y Vol .26 No .7Jul .2006 文章编号:1001-0645(2006)07-0577-04不一致性对动力电池组使用寿命影响的分析王震坡, 孙逢春, 林程(北京理工大学机械与车辆工程学院,北京 100081)摘 要:以明确电池不一致性对动力电池组使用寿命的影响为目标,分析了在制造和使用过程中动力电池不一致性的形成原因.在电池使用寿命试验数据分析的基础上,提出并建立了动力电池组不一致性对使用寿命影响的数学模型,定义了不一致性影响下的电池容量损伤系数.通过理论分析和示范运行证明了提高一致性及电池成组技术研究的重要性.在电池成组技术、使用维护方面提出了延长电池组使用寿命的动力电池维护措施.关键词:电动汽车;动力电池;不一致性;使用寿命中图分类号:U 469.72;U 463.63 文献标识码:AAn Analysis on the Influence of Inconsistencies Uponthe Service Life of Power Battery PacksWANG Zhen -po , SUN Feng -chun , LIN Chen(School of M echanical and Vehicular Eng ineering ,Beijing I nstitute of Technology ,Beijing 100081,China )A bstract :To ex press the influence upon the service life of battery packs coming from cell inconsistency ,the sources leading to cell inconsistency are analy zed ,i .e .those coming from the manufacture and application of the battery .Based on the data of battery service life tests ,a mathematical model of the battery pack under the influences on c ell inconsistency is established .At the same time a loss coefficient in battery capacity is defined .Throug h theoretical analy sis and vehicular operation the im portance of improving cell consistency and refinements in packing technology are verified .M aintenance safeguards during the application and maintenance of battery packs are put forw ard so as to prolong the service life .Key words :electric vehicle ;pow er battery ;inconsistency ;service life 收稿日期:20051124基金项目:北京市科技计划项目(D0305002040211)作者简介:王震坡(1976-),男,博士,讲师,E -mail :wangzhenpo @bit .edu .cn . 在现有的动力电池技术水平下,电动汽车必须使用多块电池构成的电池组来满足使用要求.由于同一类型、同一规格、同一型号电池间在电压、内阻、容量等方面的参数值存在差别,即电池性能存在不一致性,使动力电池组在电动汽车上使用时,性能指标往往达不到单电池原有水平,使用寿命缩短数倍甚至十几倍,严重影响其在电动汽车上的应用.因此,不一致性对动力电池组使用寿命影响的研究将有助于动力电池在使用中发挥最大效能,提高电动汽车的行驶性能[1-2].此方面的研究在国内外相关文献中均为定性分析,没有建立数学模型[3-4].作者在试验基础上提出了不一致性对动力电池组使用寿命影响的数学分析模型,并通过试验得到了验证.1 电池不一致性形成原因分析蓄电池不一致性的产生有两方面原因:①在制造过程中,由于工艺问题和材质的不均匀,使电池极板厚度、微孔率、活性物质的活化程度等存在微小差别,这种电池内部结构和材质上的不完全一致性,就会使同一批次出厂的同一型号电池的容量、内阻等参数值不可能完全一致;②在装车使用时,由于电池组中各个电池的温度、通风条件、自放电程度、电解液密度等差别的影响,在一定程度上增加了电池电压、内阻及容量等参数的不一致性[5-6].由蓄电池不一致性形成的原因,可知蓄电池之间的一致性是相对的,不一致性是绝对的.区别于传统的蓄电池应用领域,蓄电池在电动汽车上作为移动性的电力能源,长期在振动环境下,随车辆实时功率需求放电工作,并且电池组必须耐受电动汽车长期大电流,深放电的使用要求.因此蓄电池在电动汽车上的应用环境恶劣,不一致性表现程度以及对电池组使用寿命的影响明显.2 不一致性与动力电池组使用寿命关系数学模型 二次电池使用寿命定义为:一定的充放电率下电池容量衰减为额定容量某个百分比时充放电循环次数[7].据此定义,参考实际电池使用寿命测试数据和曲线(见图1),假设电池每次充放电容量衰减为定常线性函数,经n次循环后,电池容量可表达为C n=1-nPNC0.(1)式中:C n为经过n次循环后电池的实际容量;N为电池使用寿命;P为电池到达使用寿命后容量衰减百分比;C0为电池初始容量.图1 两种动力电池单体使用寿命测试曲线Fig.1 Curves show ing the service l ife of2kinds of pow er packs 由于不一致性在电池组各电池间绝对存在,在电池组使用中部分单电池由于相对容量小、内阻大,在正常充放电情况下,充放电深度相对较大,并且容易出现过充和过放现象.由于此部分单体电池的影响,导致电池组的实际容量受到影响,加速了容量衰减.因此定义电池组的容量衰减系数,即第i次使用时,受损伤电池容量可以表示为C i=f i-1(ΔC i-1)C i-1.(0≤f i-1(ΔC i-1)≤1)(2)式中:C i为循环使用到第i次时电池的容量值;ΔC i-1为第i-1次相对于第i-2次使用后的容量差;f i-1(ΔC i-1)为第i次使用时电池过充、过放容量损伤系数,是ΔC i-1的函数.由式(2)可以推论得到C i=f i-1(C i-1-C i-2)f i-2(C i-2-C i-3)×…×f i(C1-C0)C0.(3)令f(ΔC)=max{f i-1(C i-1-C i-2),f i-2(C i-2-C i-3),…,f1(C1-C0)},则在不一致性影响下电池组第i次使用时,理想的电池组容量为C i=f i(ΔC)C0.(4)综合考虑电池第n次使用理论容量公式和不一致性影响下电池容量衰减公式,可得电池第n次使用后实际容量表达式:C(n)=f n(ΔC)1-nPN C0.(5)因为电池组各电池间不一致性的存在是绝对的,所以容量衰减系数的存在也是绝对的.从式(5)可知,电池组的使用寿命永远小于寿命最短的单电池的使用寿命.提高电池组的使用寿命应从提高电池一致性和容量衰减系数的角度考虑,研究电池成组运用技术,使电池组使用寿命逐步趋于单电池的使用寿命.3 容量衰减系数的影响因素①电池组使用工况.主要包含电池组的充电578北京理工大学学报 第26卷方式、放电功率和放电深度.过充电、过放电都将严重影响电池组的使用寿命;长期在深放电工况下使用的电池组比浅放电工况的电池寿命短;充放电功率超出最佳充放电电流也会影响电池组使用寿命.因此纯电动汽车长期大电流、深放电的工作特性决定电池组的容量衰减系数较大.②电池组的连接方式.不同的连接方式将导致电池组的连接内阻、组间电池容量自消耗不同.电池单体先并联可有效促进并联单体电池间的容量自均衡,并保证电池组连接的可靠性[8].因此这种连接方式的电池组,容量衰减系数小于先串联后并联连接方式的.③电池组的使用环境.主要包括环境温度、振动特性等.高于或低于电池最佳工作温度都将对其使用寿命产生不利的影响.由于电池在车辆上的布置位置不同,通风和散热环境存在差别,电池工作在不同的温度环境内,将扩大电池间的不一致性,从而影响电池组的使用寿命.车辆行驶时产生的振动将对电池连接、极板固定、电解液流动产生直接的影响,从而影响电池的使用寿命.④电池组中单体电池数量.由于电动汽车类型和使用条件限制,对电池组功率、电压等级和额定容量的要求存在差别,电池组单体数量存在很大的差异.即使参数要求相似,由于电池类型不同,所需的电池数量也存在较大的差别.总体看来,单体数量越多,电池一致性差别越大,在使用中不一致性扩散越快,电池组容量衰减也越快.4 电池组使用寿命实例分析根据不一致性对电池组使用寿命影响的数学模型及容量衰减系数的影响因素分析可知,容量衰减系数是随电池使用工况、环境等因素变化而变化的参数.在下述计算中假定容量衰减系数为定值,并且f (ΔC )=0.999.根据公式(5),此电池第n 次循环实际容量可以表示为C n =0.999n1-nPN C 0.(6)以此为基础,根据国内外相关标准,按电池的实际容量衰减到80%额定容量(0.8C 0)时为寿命终止[9].分别计算正常放电深度(DOD )为80%,单电池循环寿命为300次、600次和1200次时成组使用的动力电池组使用寿命.计算结果如表1.由计算结果可见,电池组使用寿命明显低于单电池使用寿命,单电池使用寿命与电池组使用寿命的提高不成正比增加,单电池使用寿命提高1倍,电池组使用寿命仅提高几十次.表1 单电池不同使用寿命情况下动力电池组理论使用寿命Tab .1 Theoretical service life of the battery pack underdifferent cell service life序号单电池使用寿命/次电池组使用寿命/次1300132260016731200191 在上述计算中损伤系数f i -1(ΔC i -1)取为定常系数,并取最大值.而实际上f i -1(ΔC i -1)也是一个急剧衰减的时变函数,根据前述不一致性扩大原因分析及电动汽车实际行驶试验,电池不一致性将导致电池组内其它单体发生多米诺骨牌效应式的连锁反应.因此,若不对电池组进行及时维护,其实际使用寿命将缩短为单电池寿命的几分之一甚至十几分之一.上述计算结果在北京市公交示范线示范运行的电动汽车上得到了验证.经厂家及权威检测部门检测,单电池寿命400次以上的铅酸电池和1000次以上的锂离子电池在充放电使用约100次和150次后容量出现了严重衰减.抽检的部分单电池容量已低于电池额定容量的80%.在相关文献中也有类似的结论[10-11].单纯提高单电池使用寿命对电池组使用寿命的提高非常有限,必须提高电池成组运用技术,改善电池组工作环境和使用工况,增加电池在使用中的维护和保养才能有效提高电池组的使用寿命.5 提高电池一致性的措施从以上分析可知,即使在单电池技术取得重大突破、性能显著提高的前提下,提高电动汽车性能,特别是增加续驶里程和提高电池组使用寿命的关键就是提高动力电池的成组运用技术,尽可能提高和保证动力电池的一致性.根据动力电池应用经验和试验研究,从电池使用和成组筛选等方面可以采用8项措施,避免电池不一致性扩大,保证电池组寿命逐步趋于单电池的使用寿命.①提高电池制造工艺水平,保证电池出厂质量,579第7期 王震坡等:不一致性对动力电池组使用寿命影响的分析尤其是初始电压的一致性.同一批次电池出厂前,以电压、内阻及电池化成数据为标准进行参数相关性分析,筛选相关性良好的电池,以此来保证同批电池性能尽可能一致.②在动力电池成组时,务必保证电池组采用同一类型、同一规格、同一型号的电池组成.③在电池组使用过程中检测单电池参数,尤其是动、静态情况下(电动汽车停驶或行驶过程中)电压分布情况,掌握电池组中单电池不一致性发展规律,对极端参数电池进行及时调整或更换,以保证电池组参数不一致性不随使用时间而增大.④对测量中容量偏低的电池,进行单独维护性充电,使其性能恢复.⑤间隔一定时间对电池组进行小电流维护性充电,促进电池组自身的均恒和性能恢复.⑥避免电池过充电,尽量防止电池深放电.⑦保证电池组良好的使用环境,尽量保证恒温,减小振动,避免水、尘土等污染电池极柱.⑧研制开发实用性电池组能量管理和均衡系统,对电池组充放电进行智能管理.参考文献:[1]王震坡,孙逢春,张承宁.电动汽车动力蓄电池组不一致性统计分析[J].电源技术,2003,27(5):438-441.Wang Zhenpo,Sun Fengchun,Z hang Cheng ning.Studyon inconsistency of electric vehicle battery pack[J].Chi-nese Journal of Pow er Sources,2003,27(5):438-441.(in Chinese)[2]陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.Chen Qingquan,Sun Feng chun,Z hu Jiaguang.M oder nelectric vehicle technology[M].Beijing:Beijing Instituteof T echnolo gy P ress,2002.(in Chinese)[3]Chan C C,Chau K T.M odern electric vehicle technolo gy[M].O xford,England:Ox fo rd University,2001:35-47.[4]谢飞.电动汽车的示范运行[C]∥陈全世.2005中国电动车辆研究与开发.武汉:汽车工程学会电动汽车分会,2005:450-459.Xie Fei.Demonstration and running of electric vehicles[C]∥Chen Q uanshi.Research&Dev elo pment of China EV2005.Wuhan:Branch of Electric V ehicle in Society ofAutomotiv e Eng ineering of China,2005:450-459.(inChinese)[5]麻友良,陈全世.混合动力电动汽车用蓄电池不一致性的影响分析[J].汽车电器,2001(2):5-7.M a Youliang,Chen Quanshi.T he inconsistent influenceanalysis of battery for hy brid electric vehicle[J].AutoElectric Parts,2001(2):5-7.(in Chinese)[6]陈全世,林成涛.电动汽车用电池性能模型研究综述[J].汽车技术,2005(3):1-5.Chen Quanshi,Lin Chengtao.Summarization of studies onperformance mo dels of batteries for electric vehicle[J].Automotive Technology,2005(3):1-5.(in Chinese) [7]中国汽车技术研究中心标准化研究所.汽车标准汇编[M].天津:中国汽车技术研究中心标准化研究所,2002:158-183.Standardization Academe of China A utomotive Technology&Research pilation of vehicle criterion[M].T ianjin:Standardization Academe of China Automo tiveT echnology&Research Center,2002:158-183.(inChinese)[8]王震坡,孙逢春.电动汽车电池组连接方法研究[J].电池,2004,34(4):279-281.Wang Z henpo,Sun F engchun.Study on the attendedmode of the EV battery pack[J].Bat tery Bimonthly,2004,34(4):279-281.(in Chinese)[9]Hubbman J.Battery reference book[M].Missouri,U SA:Bitrode Co rporation,2001:101-108.[10]Rand D A J,W oods R,Dell R M.Batteries for electricvehicles[M].Somerset,Eng land:Research Studies PressLT D,1998:59-96.[11]黄坤雄.纯电动汽车用铅酸动力电池充电方法的探讨[C]∥陈全世.2005中国电动车辆研究与开发.武汉:汽车工程学会电动汽车分会,2005:208-211.Huang Kunx iong.Discussion on the charge method ofhead-acid power battery for pure electric vehicle[C]∥Chen Q uanshi.Research&Development of China EV2005.Wuhan:Branch of Electric V ehicle in Society ofAutomo tive Engineering of China,2005:208-211.(inChinese)(责任编辑:李玉丹)580北京理工大学学报 第26卷。

影响动力电池一致性的因素分析以及6大解决措施编者按锂离子电池一致性是指:用于成组的单体电池的初期性能指标的一致,包括:容量、阻抗、电极的电气特性、电气连接、温度特性、衰变速度等。

以上因数的不一致,将直接影响运行中输出电参数的差异。

锂离子电池目前在新能源汽车、智能电网等领域中大规模应用情况在逐年增加,但目前电池参数的不一致性是影响电池组使用寿命的关键因素,虽然热管理水平的提升在某种程度上保证了电池组的安全运行,但对于提升电池的一致性水平仍然是大规模使用锂电池的重要技术影响因素。

通过对一个10串10并电池组的模拟,阐明了电池组内的温度分布对其性能与循环寿命的影响。

平均温度越低,温度不均匀程度越高,电池组内单电池放电深度的不一致性越高;平均温度越高,温度不均匀程度越高,电池组循环寿命越短。

值得注意的是,不均匀的温度分布会导致并联支路间电流分配不均,从而恶化单电池老化速率的一致性。

锂离子电池一致性是指:用于成组的单体电池的初期性能指标的一致,包括:容量、阻抗、电极的电气特性、电气连接、温度特性、衰变速度等。

以上因数的不一致,将直接影响运行中输出电参数的差异。

锂离子电池组的不一致性或电池组的离散现象就是指同一规格型号的单体蓄电池组成电池组后, 其电压、荷电量、容量、衰退率、内阻及其随时间变化率、寿命、温度影响、自放电率及其随时间变化率。

单体电池在制造出来后,本身存在一定性能差异。

初始的不一致度随着电池在使用过程中连续的充放电循环而累计,导致各单体电池状态(SOC、电压等)产生更大的差异;电池组内的使用环境对于各单体电池也不尽相同。

这就导致了单体电池的不一致度在使用过程中逐步放大,从而在某些情况下使某些单体电池性能加速衰减,并最终引发电池组过早失效。

不一致性原因从时间顺序划分,电池组中单体电池的不一致性主要体现在两方面:制造过。

电动汽车动力蓄电池健康状态评价指标及估算误差试验方法电动汽车动力蓄电池是作为电动汽车的核心部分,在车辆使用过程中,其健康状态会对整个车辆的性能和安全性产生重大影响。

因此,对电动车电池的健康状态评价指标的准确度和误差极其重要。

一、电动车动力蓄电池健康状态评价的指标1.电池容量动力蓄电池的容量是电池存储能量的重要指标,用于估算电池使用时间和电动车的续航里程。

电池容量的正确评估对车辆的使用寿命有着重大的影响。

2.内阻动力蓄电池的内阻大小会影响电池的输出功率和充电速度。

通过对动力蓄电池内阻的测试可以评估电池的综合性能和状态。

3.剩余能量比例动力蓄电池的剩余能量比例指电池当前剩余的电量占总容量的比例。

评估电池的剩余能量比例能够更好地了解电池的使用寿命和电量状态。

4.电池温度动力蓄电池的温度直接影响电池的工作寿命和性能。

电池温度过高或过低都会导致电池容量的下降和电池的寿命缩短。

5.充电时间动力蓄电池充电的时间会影响电池的充电效率和使用寿命。

针对不同类型的电池,需要有不同的充电时间。

二、电动车动力蓄电池评价误差的来源1.实验测试设备误差测试设备的精度、分辨率和有效范围等因素都会对测试结果产生误差。

要确保测试设备的精度符合标准才能避免误差的发生。

2.实验测试环境误差实验环境的温湿度、氧气含量等因素会对测试结果产生误差。

为了避免误差的出现,在测试前需要对测试环境进行充分的控制和调整。

3.恶劣使用环境误差电动车在复杂的道路环境下可能会引发充电和放电过程中电池温度过高或过低等问题。

这些因素都会对电池的健康状况产生影响。

三、电动车动力蓄电池健康状态评价误差试验方法1.实验室试验通过实验室测试设备对动力蓄电池进行定量评估和测试,可以评价电池的容量、内阻、电池温度等因素,但需要完全控制测试条件,依赖性较高。

2.实车行驶试验将测试设备安装到电动车上,模拟车辆在路上使用的状态,可以对复杂的行车环境进行测试,可以评估电池的剩余能量比例、充电时间等因素。

锂离子动力电池组电芯不一致的原因分析及相关建议控制策略收益于下游新能源电动车及小电动工具的发展,锂电池的制造技术及组装方式也不断改进来适用下游的用电设备的发展。

锂电池作为电动汽车的动力电源时,因为高功率、大容量的要求,单体锂离子电芯并不能满足要求,所以就要对锂离子电芯进行串、并联组合使用。

由于锂电芯在做成电池组时,会出现的短板效应,即单体电芯的不一致性会造成电池组在使用过程中出现容量衰减过快、寿命较短,内阻增加等问题。

因此动力电池组在成组前会根据设备的使用条件,对单电池需要进行筛选,配对进行组合。

单电芯在制造出来后,因为设计,工艺生产过程的影响导致电芯的电压、容量、内阻、寿命、自放电率等参数存在不一致。

有些可以根据生产工艺和设计通过一定的手段和方法进行筛选来降低单体电池的不一致性,但是有些无法定义,这也导致了同批电池组,同样的条件下使用,电芯的寿命长短不一致。

锂离子电池不一致性主要表现在两个方面:1)单体电芯性能参数(电池容量、内阻和自放电率等)的差异2)电芯荷电状态(SOC)的差异。

戴海峰等研究发现,电池单体之间容量的差异分布接近威尔分布,而内阻的离散程度较容量更为显著,且同批次电池的内阻一般满足正态分布的规律,自放电率也呈现近似正态分布。

SOC表征着电池的荷电状态,是电池剩余容量与额定容量的比值,解竞等认为由于电池的不一致性,电池的容量衰减速率不同,导致电池间的最大可用容量存在差异。

容量小的电池的SOC变化速率比容量大的电池快,充放电时更快达到截止电压。

锂离子电池出现不一致性问题的原因很多,主要有2个方面:1)制造过程这设计到原材料的性能差异,生产设备,设备的工艺参数,生产工艺流程等方面。

比如制造过程的每个环节例如配料时浆料的均匀度、涂布时面密度及表面张力的控制等都会造成单体电池性能的差异。

罗雨等研究了锂离子电池生产制造工艺对电池一致性的影响,重点研究了水性粘结剂体系的锂离子电池生产制片工艺对电池一致性的影响。

电动汽车动力蓄电池健康状态评价指标及估算误差试验方法电动汽车动力蓄电池健康状态评价是电动汽车管理和维护的重要内容。

本文将讨论动力蓄电池健康状态评价的指标及估算误差试验方法。

一、动力蓄电池健康状态评价指标1.容量衰减:容量衰减是评价动力蓄电池健康状态的重要指标之一。

它反映了蓄电池在使用过程中的容量损失程度。

通常采用剩余容量比例(SOC)或可用容量比例(SOH)来表示。

SOC代表蓄电池当前的充电状态,而SOH则是蓄电池与新电池相比的容量衰减比例。

2.内阻增加:内阻是动力蓄电池电化学反应和电池内部结构特性的综合体现。

随着蓄电池使用时间的增加,蓄电池内部材料的老化以及结构腐蚀等因素,都会导致蓄电池内阻增加。

内阻增加会降低蓄电池的输出电压,使得充放电效率下降。

3.温度效应:温度对蓄电池的性能和寿命有显著影响。

在高温环境下,蓄电池的容量衰减速度会加快,内阻增加也会加剧。

因此,温度对动力蓄电池的健康状态评价具有重要意义。

4.充放电效率:充放电效率是指蓄电池在充电和放电过程中能量的损失程度。

充放电效率的下降会导致蓄电池能量利用率降低。

二、动力蓄电池健康状态估算误差试验方法1.容量衰减估算:测量蓄电池在不同SOC或SOH下的放电时间和电压曲线,利用容量衰减模型估算容量衰减的情况。

同时,可以采用交流阻抗技术测量蓄电池的内阻变化情况,并结合电压变化来进一步估算容量衰减。

2.内阻增加估算:采用交流阻抗技术对蓄电池进行频率扫描测量,在不同频率下测量蓄电池的内阻。

通过分析内阻与频率的关系,可以获得蓄电池的内阻增加情况。

3.温度效应评价:将蓄电池放置在不同温度环境下进行充放电实验,测量蓄电池的容量衰减、内阻增加以及充放电效率等指标。

然后根据得到的数据,分析温度对蓄电池健康状态的影响。

4.充放电效率评价:进行一系列充放电实验,根据蓄电池的容量损失以及能量损失情况,计算充放电效率。

同时,关注蓄电池的自放电情况和电化学效率,综合评价充放电效率的变化。

电动汽车的性能衰退与容量退化分析随着环保和节能意识的加强,电动汽车逐渐进入人们的视野。

相比传统燃油汽车,电动汽车在能源消耗和环境污染方面优势显著,而电动汽车的动力系统也相较于传统燃油汽车更为简单和高效。

然而,随着电动汽车的使用和年限的增加,出现了一些不可避免的性能衰退和容量退化问题。

本文将探讨导致电动汽车性能衰退和容量退化的原因和相关分析。

一、电动汽车性能衰退原因1.电池负荷影响电动汽车的大部分能量来自于里程电池组,电量和电压的稳定性直接影响着车辆的动力性、加速性和续航能力。

而随着电池组荷负的不断增加,电池的容量会不可避免地衰退。

这是因为在长时间的反复放电和充电过程中,正极和负极会发生多次化学反应,进而导致内部电化学反应失衡,致使电极化学物质损失过多,进一步降低了电池的容量。

因此,电池组的使用寿命和电池组的荷载都成为了电动汽车性能衰退的主要原因。

2.温度影响电池是电动汽车的核心部分,其荷载和寿命的影响因素中,温度是一个很重要的因素。

电池在充电、放电甚至放置时会产生大量热量,如果不能及时散热,会导致电池温度升高,电池内部的化学反应也会加速,从而使得电池组寿命缩短,存储容量下降,容量的退化率也会增加。

特别是在低温环境下,电池的性能退化会更加严重。

3.使用频率影响电动汽车的使用频率也会影响电动汽车的性能。

电动汽车长时间不用会导致电池过度放电或过度充电,加速了电池的衰退和过早老化。

同时,如果不定期使用,动力系统调节不及时也会导致性能下降。

4.电力部件配件失效电动汽车的零部件我们都知道需要长期的更换维护。

电动汽车里程过多会使电机失效。

电机和电子组件一旦发生故障,将导致电动汽车的性能明显衰退。

汽车维修的方法和措施开始迅速普及,但出现了部分黑心厂家加大了更换公里数的周期,以此来获得更多的象征利益。

这种现象很难避免,给了诸如电动汽车这类需要更多维护的汽车一次契机。

二、电动汽车容量退化原因1.自然外界损耗在电动汽车的过程中,电池不可避免地会受到自然退化的损害。

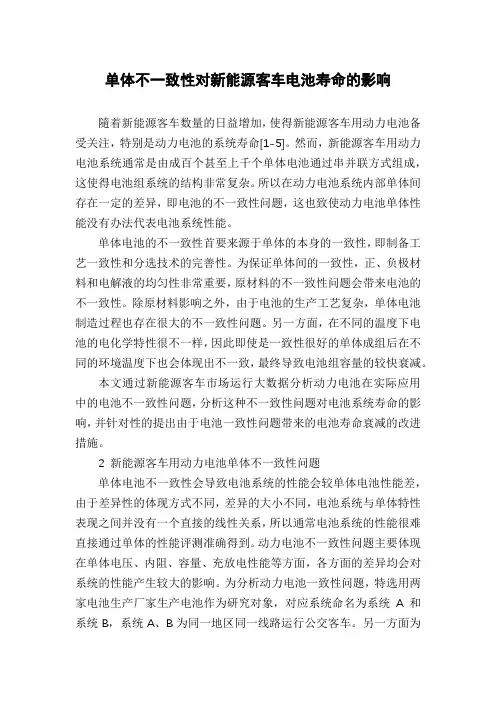

单体不一致性对新能源客车电池寿命的影响隨着新能源客车数量的日益增加,使得新能源客车用动力电池备受关注,特别是动力电池的系统寿命[1-5]。

然而,新能源客车用动力电池系统通常是由成百个甚至上千个单体电池通过串并联方式组成,这使得电池组系统的结构非常复杂。

所以在动力电池系统内部单体间存在一定的差异,即电池的不一致性问题,这也致使动力电池单体性能没有办法代表电池系统性能。

单体电池的不一致性首要来源于单体的本身的一致性,即制备工艺一致性和分选技术的完善性。

为保证单体间的一致性,正、负极材料和电解液的均匀性非常重要,原材料的不一致性问题会带来电池的不一致性。

除原材料影响之外,由于电池的生产工艺复杂,单体电池制造过程也存在很大的不一致性问题。

另一方面,在不同的温度下电池的电化学特性很不一样,因此即使是一致性很好的单体成组后在不同的环境温度下也会体现出不一致,最终导致电池组容量的较快衰减。

本文通过新能源客车市场运行大数据分析动力电池在实际应用中的电池不一致性问题,分析这种不一致性问题对电池系统寿命的影响,并针对性的提出由于电池一致性问题带来的电池寿命衰减的改进措施。

2 新能源客车用动力电池单体不一致性问题单体电池不一致性会导致电池系统的性能会较单体电池性能差,由于差异性的体现方式不同,差异的大小不同,电池系统与单体特性表现之间并没有一个直接的线性关系,所以通常电池系统的性能很难直接通过单体的性能评测准确得到。

动力电池不一致性问题主要体现在单体电压、内阻、容量、充放电性能等方面,各方面的差异均会对系统的性能产生较大的影响。

为分析动力电池一致性问题,特选用两家电池生产厂家生产电池作为研究对象,对应系统命名为系统A和系统B,系统A、B为同一地区同一线路运行公交客车。

另一方面为了进行对比分析电池生产工艺等影响,选取了两台装有同一电池厂家生产系统B的车辆,两套电池系统分别命名为系统B1、B2,装有系统B1和B2的车辆也为运行在同一线路上车辆,同时选取车辆数据为同一时间周期数据,所以车辆外界环境对电池影响基本一致。

电动汽车动力蓄电池健康状态评价指标及估算误差试验方法# 电动汽车动力蓄电池健康状态评价指标及估算误差试验方法## 引言随着电动汽车的快速发展,动力蓄电池作为电动汽车的心脏,其健康状况对电动汽车的性能和使用寿命具有重要影响。

因此,评估动力蓄电池的健康状态并准确估算其误差至关重要。

本文将介绍电动汽车动力蓄电池健康状态评价的重要指标,并提供一种可行的试验方法来估算误差。

## 动力蓄电池健康状态评价指标评价动力蓄电池健康状态的指标可以分为三个方面:容量衰减、内阻增加和寿命预测。

### 容量衰减(Capacity Fade)容量衰减是指蓄电池在循环充放电过程中,其储存电能的能力逐渐降低的现象。

通常以蓄电池剩余容量与初始容量的比值来衡量,常用的指标有:1. 容量保持率(Capacity Retention):表示蓄电池的剩余容量与初始容量的百分比。

### 内阻增加(Resistance Increase)内阻增加是指蓄电池在使用过程中,其内部电阻逐渐增加的现象。

内阻增加会导致电池加速老化、功率输出下降等问题。

常用的指标有:1. ohmic内阻(Ohmic Resistance):指蓄电池的内部电阻,通常以欧姆(Ω)为单位。

### 寿命预测(Cycle Life Prediction)寿命预测是指通过一定的方法和模型,估计蓄电池的使用寿命。

常用的指标有:1. 循环次数(Cycle Count):表示蓄电池能够循环充放电的次数,通常以次为单位。

## 估算误差试验方法为了准确估算动力蓄电池健康状态的误差,在测试过程中需要遵循以下试验方法:1. 循环充放电测试:通过对蓄电池进行多次充放电循环,观察其容量变化和内阻增加情况。

可以使用标准的充放电设备,并记录每一次的充放电过程。

2. 内阻测试:使用专业的内阻测试仪器,对蓄电池进行内阻测量。

需要在标准的测试条件下进行,以确保结果的准确性。

3. 寿命预测模型建立:根据历史数据和实验结果,建立一种可靠的寿命预测模型。

动力电池不一致性的表现形式考虑引起电池不一致性扩大的原因以及对电池组性能造成影响的方式,通常可以把电池的不一致性分为:容量不一致、电阻不一致及电压不一致。

(1)容量不一致容量不一致直接导致电池组的可用容量降低,并且对电池组的健康状况造成不良影响。

对于串联电池组来讲,根据“木桶效应”,最大可用容量由电池组中容量最小的电池决定,因此电池组的可用容量远远低于预期容量。

另外,在相同的充放电条件下,由于各自的容量不同,充放电情况也会不同,容量较低的电池会有过充或过放的现象发生,对其造成不可逆的损坏,因此容量不一致性还会在循环使用过程中严重影响电池组的健康状况。

(2)电阻不一致对于电阻不一致分为串联和并联两种情况,其中对于串联电池组,其放电过程中由于串联特性使得放电电流相同,然而由于内阻的不一致使得分压情况有所不同,内阻较大的分压较大,相应的由于内部能量消耗而产生的热量也较大,同时使电池内部的温度升高较快,然而内阻会随着温度的升高而增大,一旦出现散热问题,电池温度将持续升高,会导致电池变形甚至爆炸;在充电过程中,由于内阻不一致,内阻大的电池电压将会提前到达充电的最高电压极限,为保证安全不得不停止充电,而其余电池还未充满,相反如果还保持充电状态,那么将会存在安全隐患。

对于并联电池组,在放电过程中,由于并联特性使得各单体的放电电压相同,然而由于内阻不一致,内阻较大的放电电流较小,内阻较小的放电电流较大,致使电池在不同放电倍率下工作,由于放电倍率的不同会造成各个单体电池的放电深度也不同,这样会对电池的健康状况造成不良影响;在充电过程中,由于内阻不一致,使得相同的充电电压状态下各个并联支路的电流不同,所以对于相同的充电时间却得不到相同的充电效果,因此为防止过充现象,需要对充电过程采取折中的控制办法。

(3)电压不一致电压不一致主要体现在并联电池组中,由于电池电压有高有底,所以在并回路中将产生电流,也就是高电压电池放电,低电压电池被充电,因此电压不一致性会使能量无谓的损耗到电池互充电过程中而达不到预期的对外输出效果。

锂离子电池组不一致性及其弥补措施锂离子电池组是目前应用最广泛的电池技术之一。

由于锂离子电池具有高能量密度、长循环寿命和环保等特点,被广泛应用于移动通信、医疗设备、电动汽车等领域。

但是,锂离子电池组的不一致性是目前制约其应用的一个重要问题。

本文将从锂离子电池组不一致性的原因、表现以及弥补措施等方面进行探讨。

一、锂离子电池组不一致性的原因1. 电池制造工艺不同。

不同厂家的电池制造工艺可能存在差异,导致其电池性能的稳定性和一致性不同。

2. 材料品质不一致。

锂离子电池组中的正负极材料、电解液、隔膜等材料的品质不同,也会导致电池性能的差异和不一致性。

3. 过程控制不当。

制造和使用过程中,电池的充电、放电、温度、湿度等条件的不同,也会导致电池性能的稳定性和一致性出现问题。

二、锂离子电池组不一致性的表现1. 电池容量不一致。

锂离子电池组中的电池容量不一致,会导致电池的工作时间不一,从而影响设备的使用效果和使用寿命。

2. 充电效率不一致。

锂离子电池组中的电池充电效率不一致,会导致充电时间不同,从而不同电池之间的状态差异加剧,最终导致电池寿命减少。

3. 安全性不同。

锂离子电池组中不同电池的安全性可能存在差异,若出现某个电池有异常的情况,可能危及整个电池组的安全。

三、锂离子电池组不一致性的弥补措施1. 优化电池制造工艺。

在电池制造过程中强化工艺控制,优化制造工艺,提高电池的一致性。

2. 优化材料品质。

选择优质的正负极材料、电解液、隔膜等材料,保证电池的性能和一致性。

3. 加强产品质量检测。

在制造过程中加强产品检测和测试,保证每个电池的性能和一致性。

4. 电池均衡技术。

电池均衡技术是一种通过调节电池充电和放电状态,使得电池组中的每个电池的电量、电压、容量等参数保持一致的技术,可以有效补偿电池组的不一致性。

5. 采用集成式电池管理系统。

集成式电池管理系统可以通过监控电池组的状态和性能,及时处理电池组中出现的电池异常,保证整个电池组的稳定性和安全性。

电池组的不一致性分析

由于初始性能参数以及外部使用条件的差异,动力电池组的不一致难以避免,从而导致动力电池工作特性(电流、电压、温度)的差异。

该特性差异又进一步加剧动力电池性能变化的不一致性,两者的相互耦合作用如图5-7所示。

图5-7 影响电池一致性的内、外部因素及其耦合关系

动力电池老化机理和退化速率的分析结果表明,引起动力电池性能衰减的关键因素为工作温度、工作电压、放电深度以及电流倍率等。

对于动力电池组内的各个动力电池单体,由于可用容量和内阻的不确定性差异,在相同的电流激励下,各个单体实际的充放电电流倍率、温升和工作电压差异很大。

若动力电池系统的温度场优化设计不合理,易加剧

各单体温升的不一致程度。

上述因素在动力电池实际运行过程中的相互耦合性,将进一步导致动力电池组内各单体性能衰减速率的不一致;表现为动力电池可用容量、内阻、功率等衰退速率不一致,最终形成不一致扩大的正反馈效应。

动力电池单体可用容量和内阻等一次不一致性对动力电池特性的影响较大,而这些一次不一致性又加剧了应用中的二次不一致。

因此,为提高动力电池系统在新能源汽车上的工作效率和可靠性,需对动力电池的一次不一致性进行严格筛选后成组;成组后还需要对电池的二次不一致性进行量化评估,并监控动力电池使用中的不一致性。

新能源汽车动力电池 PACK一致性控制措施摘要:随着我国“创新、协调、绿色、开放、共享”五大发展理念对于绿色发展理念的重视程度提高,以及可持续发展战略的不断深化,新能源汽车在我国当前的汽车市场当中具备了越来越大的竞争力和越来越光明的发展前景。

尤其是在企业不断解决电池续航问题、电池性能问题、动力问题等等一系列固有弊端之后,其发展趋势也呈现出更深、更广的特点。

本文就探讨了新能源汽车动力电池PACK一致性的控制措施及其相关问题,以供参考。

关键词:新能源汽车;动力电池PACK;质量控制;一致性新能源汽车动力电池PACK的一致性,主要是指电池组在生产制造和使用过程当中的重要参数保持一致,只有保持一致性,才能够发挥其拥有的性能和价值,可以更好地为新能源汽车提供动力,更好地促进新能源汽车产业的发展。

而基于动力电池PACK一致性的相关研究和探讨工作,又有利于深化相关从业人员的认知,帮助他们认识到更多的作用机制,从而更好地把握保持动力电池PACK一致性的方式方法和具体模式[1]。

同时作为提高其质量水平的重要工作,还有利于提高其市场竞争力和市场地位,获得更高的经济效益,是适应了我国当前经济高质量发展阶段和可持续发展战略的要求和特点的,因此这项课题具有极高的研究价值。

1新能源汽车动力电池PACK的一致性与不一致性1.1新能源汽车动力电池PACKPACK指新能源汽车的电池包,给整车运行提供“能量”,一般来说,电动汽车动力电池PACK由以下几个部分构成:动力电池模块系统、结构系统、热管理系统、BMS。

BMS可以看作是电池的“大脑”,由CMU和BMU组成。

1.2新能源汽车动力电池PACK的一致性与不一致性新能源汽车动力电池PACK的一致性主要是指电池组中的重要参数保持趋同性,在同一相对概念下保持参数的一致性。

相对应的,电池的不一致性是指同批次、同规格、同型号的电池在电压、容量、内阻以及自放电率等特征参数上所表现出的差异性。