井下煤矸分离技术在矿山开采中的应用研究

- 格式:pdf

- 大小:548.00 KB

- 文档页数:3

井下煤矸分离与综合机械化固体充填采煤技术刘磊摘要:就我国煤炭行业井下煤矸分离及综合机械化固体充填采煤技术的发展现状,结合煤矸分离技术以及采煤设备及工艺,讨论并研究煤矿井下固体充填采煤系统以及采煤流程、效果等方面的问题。

该技术的应用在提升了开采质量和效率的同时,有效保障了煤矿工人的安全。

关键词:机械化固体充填采煤;井下煤矸分离系统我国自主研发的综合机械化固体废弃物充填采煤技术已得到了规模化的工业性推广应用,并取得了显著的经济效益和社会效益。

随着安全高效的固体充填采煤技术的发展,实施井下煤矸分离成为现代化矿井实现绿色开采、资源开发与环境协调发展的现实需求。

煤炭是支持工业化生产的重要矿产资源,其开采技术和分离方式得到了人们的广泛关注。

综合机械化固体充填采煤属于我国自主研发技术,经过近几十年的发展,逐步呈现规模化和规范化,随着该种技术的不断发展,逐步开始实现在井下煤矸分离的绿色开采,有效统筹了经济效益和生态效益,有利于促进我国经营产业结构升级,朝着集约化的方向前进。

综合机械化固体充填采煤技术应用的范围较广,如铁路下方、建筑物下方、水体下方等,将其与井下煤矸分离结合,能更好地保障煤矿的质量,提升资源的利用率。

煤矿企业应加大对采煤技术的力度,结合矿区实际情况,合理开采、绿色开采,寻求与大自然和谐发展的途径。

一、机械化固体填充的概况及意义分析1.机械化固体填充采煤的概况。

随着我国煤炭开采深度和开采强度的不断增大,煤矿开采对地表环境造成的破坏现象也越来越严重,随着我国环境和谐型政策的推广与实施,煤炭开采行业当前在开采的过程中,越来越重视井下开采区域的回填工作,而煤矿开采区域的填充物质是从煤炭开采过程中所产生的矸石中取得,机械化固体填充采煤的工艺即通过对井下矸石的填充,让填充区域附近的煤层压力减小,从而有助于对煤层的及开采。

机械化固体填充采煤工艺,早期是运用浅槽重介质的煤矸分离技术,使煤矸在井下实现分离,不仅提高了填充采煤的施工效率,也能够有效避免采煤层的压力对地面、煤层等方面所造成的影响。

井下煤矸分离技术研究2010年第1期145井下煤矸分离技术研究王才(新汶矿业集团公司华丰煤矿,山东泰安271413 )摘要华丰煤矿在主运输系统中建立煤矸分离系统,将煤中大块矸石分离,经拣选、破碎后将矸石充填到采空区或报废巷道, 实现以矸换煤井下矸石不转移目标,提高矿井经济效益。

关键词煤矸分离分离筛手选中图分类号T D82 文献标识码 BS t udy on Techn o l ogy of Sepa ra t i n g W a ste Rock fro m C o a l un d er the Sha f tW ang Ca i( H u afeng Coa l M ine of X i n wen M in i ng Gr oup Co. , L td)A b s tra c t The d i ffe r en t ia t ing syste m be t w een coa l and gangue is se t up in m a i n tran s po r t line of H u afeng Coa l M ine. L a r ge waste r ock is sep a r a t ed fr o m coa l, wh i ch is b r oken in t o p ieces and ove r stock the excavated coa l face o r abandoned tunnel. W a s te r ock doesn’t need to be tran s po r ted to gr ound, con s e2 quen t ly, econo m ic benefits of coa l m ine is inc r ea s ed.华丰煤矿在放顶煤工作面生产期间, 产生的矸石量大,大块矸石多。

原煤的运输采用的是钢丝绳牵引皮带机,大块矸石在皮带上容易滚落伤人,且在皮带机转载点处堵塞漏斗影响正常的运输, 大块矸石运输升井耗费大量的电能,增加了地面矸石的处理量,也无法实现矸石不升井在井下进行充填的目标。

矸研究报告矸研究报告一、研究背景矸是指在矿山开采中,有价值的矿石被提取后剩余下来的无价值矿石或矿石碎片。

矸常常被视为废弃物,直接堆放或倾倒到地面上,给环境带来了严重的污染和破坏。

对矸的研究旨在寻找矸的再利用和处理方法,以减少环境污染并提高资源利用率。

二、研究方法本次研究采用实地调查和实验室分析相结合的方法。

首先,我们对某矿山的矸产量进行了调查和统计。

然后,从矸中取样,进行化学成分和物理性质的分析。

最后,通过实验室试验,研究了矸的再利用和处理方法。

三、研究结果和讨论根据实地调查和统计数据,该矿山每年产生约1000万吨的矸。

研究发现,矸的主要成分是硅酸盐矿物,含有大量的氧化铁和氧化铝。

矸的粒度分布较广,其中较细的颗粒可用于制备水泥,较粗的颗粒可用于道路建设。

在实验室试验中,我们尝试了两种常见的矸处理方法:矸的浸出和矸的烧成。

在矸的浸出试验中,使用酸性溶液将矸中的有价值成分提取出来,得到了一种含有金属元素的溶液。

该溶液可用于金属的回收和再利用。

在矸的烧成试验中,将矸加热至高温,使其转化为新型材料。

实验结果表明,经过烧成处理后的矸可以用于生产建筑材料,如砖块和瓷砖。

四、结论根据研究结果,我们可以得出以下结论:1. 矸是矿山开采过程中产生的废弃物,处理不当会对环境造成严重污染和破坏。

2. 矸中含有大量的有价值成分,可以通过不同的处理方法进行回收和再利用。

3. 矸的浸出和烧成是常见的矸处理方法,可以将矸转化为有用材料。

4. 进一步的研究需要探索更多的矸处理方法,以提高资源利用率和减少环境污染。

五、建议基于以上结论,我们提出以下建议:1. 加强对矸产量和流向的监管和管理,减少矸的堆放和倾倒,降低对环境的影响。

2. 鼓励和支持矿山企业开展矸的再利用和处理研究,寻找更多的矸处理方法。

3. 提高矸处理技术的研发水平,推动矸的资源化利用,减少资源浪费和环境污染。

六、参考文献1. Smith, A.B. et al. (2010). "The re-use of mine tailings and metallurgical residues." Minerals Engineering, 23(1), 7-13.2. Wang, S. et al. (2014). "Recycling and utilization of mine tailings." China Mining Magazine, 23(2), 80-85.3. Zhang, Z. et al. (2018). "A review on mine tailings dams andtheir environmental impacts." Journal of Mining and Environment, 9(2), 209-240.。

矿井煤矸石井下处置技术研究及选择一、前言背景:井工煤矿在建设和生产过程中会产生大量矸石,堆放于地表不仅对周边及区域生态环境造成威胁和破坏,同时存在安全隐患。

根据矿井环保要求、绿色矿山建设、《煤矸石综合利用管理办法》和《国家“十三五”规划》,国家鼓励煤矸石井下充填,是符合要求的处理矸石方法之一。

研究意义:煤矸石井下充填可减少对环境的破坏,解放“三下”压煤延长矿井服务年限;降低安全生产隐患;响应国家绿色矿山建设要求。

矿井矸石源:分为矿井建井期间的掘进矸石和矿井生产期间产生的矸石,其中生产期间产生的矸石主要来源于掘进矸石、煤层夹矸和洗煤矸,是矿井的主要矸石源。

二、矸石井下充填现状目前矿山主要应用的充填方法与技术有胶结充填法、覆岩离层注浆充填法、冒落矸石空隙注浆胶结充填减沉法、煤矸石直接充填法。

1.胶结充填法:始于加拿大,经过几十年的发展,高浓度的胶结充填技术现在已经被应用于实践。

例如:似膏体充填、膏体充填等。

2.覆岩离层注浆充填法:是利用矿层开采后覆岩开裂过程中形成的离层空间,借助高压注浆泵,通过钻孔向离层空间注入充填材料。

3.冒落矸石空隙注浆胶结充填减沉法:利用冒落带岩石的碎胀性注入胶结材料对采空区矸石进行固结。

4.煤矸石直接充填法:在煤层中掘巷或回采工作面采空区中用矸石进行充填,煤层中掘巷充填是以充换煤方式进行置换,提高资源产出率。

在国内可以起到回填矸石作用且比较成熟的充填方式包括刮板输送机卸矸充填、短壁干式充填开采(巷式充填/抛矸充填)和短壁胶结充填(膏体充填)三种方式。

1.刮板输送机卸矸充填技术(或称“综合机械化固体充填采煤技术”),将矸石充填与综合机械化采煤技术有机结合,实现了同一个支架掩护下的充填与采煤平行作业。

目前,该技术在我国新汶矿业集团翟镇煤矿、平煤股份十二矿、济宁矿业集团花园煤矿、兖州济三煤矿、徐州三河尖煤矿、皖北五沟煤矿、淮北杨庄煤矿、开滦唐山煤矿、内蒙古泰源煤矿、阳泉东坪煤矿等十几个矿区进行了大规模地推广应用。

煤矸分离系统在煤矿中的应用[摘要]本文阐述煤矸分离系统大断面的施工工艺与分离筛分离技术将原煤中的大块矸石分离出来,大块矸石经破碎后进入矸石运输系统。

该技术处理能力比较大,系统比较简单,能够直接处理原煤主运输系统矸石。

【关键词】煤矸分离;大断面;台阶法前言在传统的煤炭开采系统中,井下开采出来的矸石与煤炭通过原煤运输系统运至地面洗选厂洗选,分选后的煤矸石堆积成山,占用土地,造成污染环境。

鹤岗矿业集团以科学发展观统领全局,紧紧围绕“转方式、调结构”这条主线,以建设资源节约型、环境友好型矿区为目标,运用循环经济和低碳经济的发展思路,针对老矿井生产环节多、原煤含矸率高的生产实际,在矿井“煤矸分离”节能技术研究中探索出了一条提高矿井原煤质量、实现“绿色开采”的节能减排新思路。

1、工程概况益新煤矿三水平是矿井现阶段主产煤水平,年产量130万吨,随之带来的是大量矸石。

根据对国内外矸石分离技术的了解,结合益新煤矿的实际情况,经综合研究决定在主运输系统中建立煤矸分离系统。

根据煤矸分离系统方案,对三水平井底2#煤仓上口系统进行改造,新施工638m的煤矸分离设备安装硐室和矸石仓。

2、施工工艺由于该巷道断面大(最大断面100m2),服务年限长,正确选择它的支护方式及施工工艺,就保证了它将来的安全使用。

2.1施工工艺:由于巷道最大断面100m2,巷道高10.5米,宽10.2米。

为了加快大断面岩巷快速掘进,采用正台阶法施工,台阶工作面施工法就是将掘进工作面分成3个分层(每个分层的高度为3.5m),上台阶为巷道拱形部分,下台阶为巷道直墙部分,下台阶滞后上台阶约5m,上下台阶最大限度的平行作业,一次成巷加快了巷道掘进速度。

在施工不同断面硐室及巷道衔接处时,采取流线型造型,保证了风流可以正常通过,解决了不同断面硐室衔接处上隅角容易积聚瓦斯的问题,确保了硐室投入使用后的安全。

2.2支护形式:一梁三索、锚杆、挂网喷碹支护。

锚梁排距为1.0m、锚索梁选择长7米32U型钢加工成拱形梁,每根梁打3根锚索。

井下排矸可行性研究报告在国内外煤矿生产中,井下排矸技术已经得到广泛应用,取得了显著成效。

但是在我国的实际情况中,井下排矸技术还处于起步阶段,有待进一步研究和推广。

因此,开展井下排矸可行性研究是十分必要的。

一、井下排矸技术的优势1.1 减少井下作业空间采用井下排矸技术可以减少井下的作业空间占用,并减少矸石对采煤作业的干扰,提高矿井生产效率。

1.2 减少矸石运输成本井下排矸可以有效减少矸石运输的成本,提高煤矿的经济效益。

1.3 减少地面环境影响井下排矸可以减少矸石对地面的占用和破坏,降低矸石对地面环境的影响,保护环境。

1.4 提高工作安全性井下排矸可以避免因为矸石在地面处理过程中产生的安全隐患,保障工人的安全。

二、井下排矸技术的研究现状2.1 国内井下排矸技术研究目前国内已有一些研究单位和煤矿企业开展了井下排矸技术的研究工作,主要集中在井下输矸系统的设计和优化方面。

2.2 国外井下排矸技术研究国外一些发达国家已经将井下排矸技术应用到实际生产中,并取得了良好的效果。

他们不仅在技术上取得了进步,还注重井下排矸系统的节能减排和智能化控制。

三、井下排矸技术的可行性分析3.1 技术可行性根据目前国内外的研究成果,井下排矸技术在技术上是可行的,可以应用到实际生产中。

3.2 经济可行性井下排矸技术可以有效减少矸石的运输成本和处理成本,提高煤矿的经济效益,具有很强的经济可行性。

3.3 环境可行性井下排矸技术可以降低矸石对地面环境的影响,减少对环境的污染,符合可持续发展的要求,具有很高的环境可行性。

3.4 安全可行性井下排矸可以避免因为矸石在地面处理中产生的安全隐患,提高工作的安全性,具有很高的安全可行性。

四、井下排矸技术的发展前景井下排矸技术具有很好的发展前景和推广价值,可以在确保煤矿安全生产的同时提高煤矿的生产效率和经济效益,减少对环境的影响,是一种具有广泛应用前景的技术。

五、结论通过对井下排矸技术的可行性研究,可以得出结论:井下排矸技术在技术、经济、环境和安全等方面具有很高的可行性,具有广泛应用推广的前景。

井下煤矸分离技术在含夹石煤层开采中的应用文章介绍了某矿业公司在-350m 水平十五层二采区开采过程中,利用井下煤矸分离设备成功分离煤与夹石技术研究及使用效果,提出了井下实施煤矸分离的技术要点和技术措施,为含夹石煤层开采中采用煤与矸石分离的开采技术应用提供了宝贵的经验。

标签:井下煤矸分离设备创新点效益煤炭开采时,若煤中矸石含量较大,应采用机械的方式,在井下预先清除矸石,这对于解放劳动力,提高产品的质量、减少环境污染等具有重要意义。

1煤层开采的地质、技术条件某矿煤层顶板为泥灰岩,厚度0. 24 ~0. 75m,平均0. 53m,自然状态下抗压强度72. 91 ~94. 96MPa,平均83. 99MPa,与间接顶板泥岩、粉砂岩可构成稳定至坚硬顶板;底板为深灰色粉砂岩、个别为粘土岩、细砂岩,自然状态下抗压强度平均71. 83MPa;煤层厚度 1. 55m,煤层硬度 f = 1. 2,容重 1. 40t/m3,煤层中间含有一层0. 40m 的煤矸石,硬度f = 3,倾角12°。

采区内各工作面采用综合机械化采煤,各采煤工作面均采用走向长壁后退式采煤法开采。

采煤机割煤,装煤,刮板输送机运煤,液压支架支护顶板;双滚筒采煤机自开缺口,煤机采用端头斜切进刀方式。

吃刀距离不小于20m,采煤机上(下)行割煤,往返一次进两刀,双向割煤;工作面月产3. 5 ~5. 0 万t。

2煤矸分离常用方法(1)人工手选:是用人眼看,用手从带式输送机上混合煤中捡出大块矸石。

其工作条件十分艰苦、效率低,易造成误选、漏选,安全隐患大。

(2)水选:是用一种设备,利用煤与矸石的密度不同,靠水的浮力分离煤与矸石。

其设备昂贵,工艺复杂,水资源浪费和污染环境,所需场地大,煤泥水处理困难。

(3)风选:也是用一种设备,利用煤与矸石的密度不同,靠风的浮力分离出煤与矸石。

其投资大、占地面积大外,灰尘污染环境,处理效果不理想。

(4)伽马射线煤矸分选机:采用伽马射线识别煤和矸石,根据伽马射线在煤和矸石中的衰减量不同产生不同的电信号,通过电信号的反馈控制执行机构,执行机构改变矸石的运动轨迹,从而达到煤矸分离的目的。

井下煤炭运输多环节复杂背景下高精度煤矸识别方法研究目录1. 内容综述 (3)1.1 研究背景 (4)1.2 研究意义 (5)1.3 研究现状与挑战 (6)1.4 论文结构安排 (7)2. 煤炭运输系统概述 (7)2.1 井下煤炭运输方式 (8)2.2 煤炭运输过程的风险与挑战 (10)2.3 井下运输系统安全提升的重要性 (11)3. 煤矸识别概述 (12)3.1 煤矸石的概念与特性 (13)3.2 煤矸识别的重要意义 (14)3.3 煤矸识别的方法与技术 (15)4. 高精度煤矸识别方法研究 (17)4.1 光学成像方法研究 (18)4.1.1 成像原理 (19)4.1.2 特征提取与处理 (20)4.1.3 识别算法的实现 (21)4.2 机器学习与深度学习方法研究 (22)4.2.1 机器学习算法 (23)4.2.2 深度学习模型 (24)4.2.3 实验验证与结果分析 (26)4.3 多传感器信息融合方法研究 (26)4.3.1 多传感器数据融合原理 (28)4.3.2 融合策略与方法 (29)4.3.3 效果评估 (30)4.4 新技术方法探索 (31)4.4.1 无人机影像识别 (32)4.4.2 虚拟/增强现实应用 (34)4.4.3 新型传感器的研究 (35)5. 关键技术实现与实证分析 (36)5.1 实验设计 (37)5.2 数据采集与处理 (38)5.3 关键技术的实现 (40)5.4 实证分析与结果验证 (41)6. 煤矸识别系统设计与应用实例 (42)6.1 系统设计思路 (43)6.2 系统关键组件 (44)6.3 实例应用分析 (46)6.4 系统性能评估 (47)7. 结论与未来工作建议 (48)7.1 研究总结 (49)7.2 存在问题与局限 (50)7.3 未来研究方向 (52)1. 内容综述在煤炭资源的开采与利用过程中,井下煤炭运输的安全与效率显得尤为重要,而煤矸识别是提高井下作业质量和效率的关键技术之一。

《井下煤矸分选-充填智能化算法及一体化系统基础研究》篇一一、引言随着煤炭资源的日益减少和采煤工艺的升级,煤炭开采过程中煤矸石的分离与充填技术逐渐成为研究的热点。

为了提高煤矿开采效率、环境保护以及矿井作业的安全性和可靠性,智能化分选和充填技术的研发成为必然趋势。

本篇文章旨在研究井下煤矸分选与充填智能化算法及其一体化系统的基础原理。

二、井下煤矸分选的重要性与挑战井下煤矸分选是指在采煤过程中对原煤与矸石进行智能分离的技术。

对于提高煤矿资源利用效率、保护环境和确保煤矿生产安全具有极其重要的意义。

然而,传统的分选方法存在效率低下、精度不高、操作复杂等问题,难以满足现代煤矿生产的需求。

因此,开发一种高效、智能的煤矸分选技术成为当前研究的重点。

三、智能化算法研究(一)算法概述针对井下煤矸分选的问题,我们提出了一种基于机器视觉和深度学习的智能化分选算法。

该算法通过采集井下原煤与矸石的图像信息,利用深度学习技术对图像进行识别和分类,从而实现煤矸的智能分选。

(二)算法特点1. 高精度:利用深度学习技术对图像进行精准识别,大大提高了分选的准确性。

2. 高效率:算法能够快速处理大量的图像信息,实现高效分选。

3. 智能性:算法具有自学习和自适应能力,可以根据井下环境的变化自动调整分选策略。

四、充填智能化算法及一体化系统研究(一)充填智能化算法充填智能化算法主要是针对采空区的充填问题。

该算法根据井下实际情况,结合采空区的几何特征和物理性质,采用优化算法进行充填料的自动调配和填充。

同时,通过实时监测充填过程,对充填效果进行评估和调整。

(二)一体化系统研究为了实现井下煤矸分选与充填的智能化和一体化,我们提出了一种基于物联网技术的系统解决方案。

该系统通过将传感器、控制系统、通信网络等有机结合,实现了对井下环境的实时监测和智能控制。

同时,通过数据共享和协同工作,实现了煤矸分选与充填的一体化操作。

五、结论本文对井下煤矸分选与充填的智能化算法及一体化系统进行了基础研究。

井下机械式煤矸分离系统研究及应用伍永红【摘要】随着近年煤炭价格的下滑,煤炭销售和货款回收困难,市场对煤炭质量也提出了更高的要求.由于井下煤层赋存条件的客观存在,部分工作面煤层夹矸厚,对煤质影响大,且采用综采机械化开采后,矸石直径大对原煤运输系统造成了一定影响,极容易超成运输机械设备损坏,同时在倾斜井巷运输时,大块矸石易下滑、滚落,对安全造成了不利影响.由于井下巷道限制,无法安装和运输大型的震动筛分设备,也不能安装相对固定的永久设备,因此如何在运输机巷设计一套简单有效,同时投入少的机械式煤矸分离系统显得十分必要.【期刊名称】《黑龙江科技信息》【年(卷),期】2017(000)030【总页数】2页(P87-88)【关键词】井下;机械式;煤矸分离【作者】伍永红【作者单位】四川达竹煤电集团有限责任公司铁山南煤矿,四川达州 635024【正文语种】中文铁山南煤矿-4211(26)采煤工作面位于西翼-421采区以北的第一个工作面,平均走向长度410m,倾斜长度102m,煤层倾角为39°~45°,平均倾角为42°左右,属于急倾斜煤层。

机风巷共揭露出2条断层,对工作面回采和煤质会造成一定影响。

煤层厚度2.2~0.96m之间,平均煤层1.7m之间,夹一至二层夹矸,厚0.35~1m,工作面煤层变化较大。

该项目主要研究内容有以下几点:2.1 在工作面机巷有限的空间内合理布置机械设备,使系统顺畅不影响安全和生产。

2.2 电动振动筛型号的选择,既要满足生产需要,其外形尺寸又要满足井下巷道运输要求。

2.3 振动筛筛孔尺寸的大小的设计,和振动筛改进。

根据现有可选择的振动筛其强度基本无法满足大块矸石的冲击,因此需要对其进行加强改造。

2.4 选矸皮带的设计,为提高选矸人员的安全性,同时保证能将矸石全部装入矿车,因此需要设计一条速度适宜的带式输送机。

2.5 卸矸、装车点的设置和对人员的保护。

a.根据-4211(26)机巷及-421一甩运输巷现场实际位置关系和井下巷道实际情况,选择将振动筛布置在一甩回风巷口至一甩下车场巷道口之间。

·产品与市场·修稿日期:2012-12-07作者简介:杨晓成(1982-),中国矿业大学(北京)资源与安全工程学院采矿工程硕士研究生。

阳泉煤业(集团)有限责任公司技术中心采矿研究所所长。

主要从事煤矿生产技术开发与管理。

0引言传统的煤矸分离方式为井下原煤直接提升至地面,经洗煤厂重介洗选后,分选出的煤矸石运至矸石山存放。

矸石山的堆积不但占用了大量土地,而且严重污染周边环境。

原煤中含有大量夹矸,降低了矿井提升系统能力,造成不必要的能源消耗。

井下煤矸分离技术使原煤在井下直接进行分选,排除的矸石不升井、就地充填,既节省了矸石从井下到地面的提升费用,提高立井提升煤炭能力,又可提高原煤质量,降低吨煤能耗,从根本上解决矸石地面排放难题。

本文在研究动筛跳汰选煤理论及工作原理的基础上,对井下煤矸分离系统及工艺进行了设计,并针对该技术在阳煤某矿的成功应用进行效果评估,为井下煤矸分离技术的推广应用提供了理论依据与经验借鉴。

1矿井概况山西阳煤集团某矿矿井采用立井开拓、多绳摩擦提升。

13采区设计生产能力为1.5Mt/a ,煤层厚度2.37~3.71m ,平均2.92m ,工作面采用走向长壁综合机械化采煤法,设计可采储量5249万t 。

原煤含矸率为5%~10%,平均8%,含矸量较高。

该矿目前共有五个工作面同时生产,矿井生产能力可达8.0Mt 以上,立井提升能力制约了产量进一步提高。

该矿地表堆积有五处大型矸石山,污染环境,严重影响附近居民生活。

为提高立井煤炭提升运输能力,同时减少矸石地面排放,在13采区设计采用井下煤矸分离系统,使矸石不出井、就地充填。

2动筛跳汰选煤理论研究利用动筛跳汰选煤最显著的特点是依据其煤与矸石密度差异,在动筛筛体上下往复运动过程中,使煤矸组成的床层随之松散,在周期性松散中使物料分层。

颗粒脱离筛面后,在水介质中沉降,颗粒的运动微分方程(假定颗粒向下运动方向为正)为:Application of Coal-gangue Separation Technology in Coal MineYANG Xiao-Cheng 1,YANG Qing-Hua 2,LV Lin-Ya 3,ZHAO Xue-Yi 2(1.China University of Mining and Technology (Beijing ),Beijing 100083,China ;2.Beijing CUMT Energy and Security Science Co.,Ltd.,Beijing 100083,China ;3.Hebei United University,Tangshan Hebei 063000,China )Abstract:According to the problems of lifting and transportation system of energy waste caused by large amount of coal gangue and envi -ronment pollution caused by gangue ground discharge,the paper based on the coal gangue separation system from the theory and the princi -ple of work study designs the process system and assesses the successful implementation of coal gangue separation technology.Key words:jig coal preparation ;coal-gangue separation ;green mining井下煤矸分离技术在矿山开采中的应用研究杨晓成1,杨庆华2,吕琳亚3,赵学义2(1.中国矿业大学(北京),北京100083;2.北京矿大能源安全科技有限公司,北京100083;3.河北联合大学,河北唐山063000)摘要:针对原煤含矸量大,造成提升与运输系统能源浪费、矸石在地面排放污染环境等问题,论文对井下煤矸分离系统从理论和工作原理上进行了研究,对系统工艺进行了设计,并对实施井下煤矸分离技术所取得的效果进行了评估。

关键词:跳汰选煤;煤矸分离;绿色开采中图分类号:TH-39文献标识码:Adoi:10.3969/j.issn.1002-6673.2013.01.017文章编号:1002-6673(2013)01-042-03机电产品开发与创新Development &Innovation of M achinery &E lectrical P roductsVol.26,No.1Jan .,2013第26卷第1期2013年1月·产品与市场·m dv dt=G 0-P ac +R ac -R (1)式中:m —颗粒质量(g );G 0—颗粒在水介质中的重力(N );P ac —加速运动的水流对颗粒产生的附加推力(N );R ac —水介质的加速度惯性阻力(N );R —颗粒与水介质因相对运动而引起的介质阻力(N )。

假设动筛驱动机构偏心轮的偏心距或曲柄长度为r ,则驱动机构运动速度和加速度分别为:v=r ωsin ωt a=r ω2cos ωωt(2)式中:ω=2πn/60;t —运动时间(s );n —曲柄机构或凸轮机构转动速度(r/min )。

机械筛体在入料端的位移可表示为:h=乙vdt=乙r ωsin ωt=-rcos ω+k(3)当t=0时,动筛机构处于最低位置,h=0,则k=r ,代入上式得:h=r (1-cos ωt )(4)由此可知,筛体入料端主要取决于时间t 和曲柄长度r 。

运动速度v 与曲柄长度r 和转动角速度ω成正比,加速度与曲柄长度r 和转动角速度ω的平方成正比,最大振幅是偏心距的2倍,且随着曲柄长度r 增大,振幅、速度、加速度随之增大;随着角速度ω增大,速度和加速度随之增大。

动筛跳汰分选中,物料的松散主要由两个因素决定,一是入料粒度较大,二是床层振幅大。

因此,动筛跳汰分选中,动筛体上升过程中在最高点是否静止对煤炭的分层基本无影响,尤其是到达最高点的休止期内物料与动筛体依然是静止的,对于物料的松散没有影响。

而上升与下降的速比及频率、振幅对分层效果起决定作用。

动筛跳汰机的处理量取决于动筛筛面宽度和物料通过筛面的速度。

由于动筛的运动是绕固定轴摆动,动筛每一次上下运动,既将物料垂直托起,又使物料水平前移。

如果忽略洗水的横向波动,可由下式计算此速度:v=t ·tsin θt(5)式中:v —物料通过筛面的速度;t —物料处动筛的振幅;θ—动筛的摆角;T —跳汰周期。

从上式可见,动筛的处理量与动筛的运动曲线无关,主要取决于动筛的振幅、摆角、跳汰周期及筛面宽度。

而在每一周期内,动筛上、下运动的速比是使动筛能否在下降期迅速脱离床层,给床层在水介质中松散、沉降、分层的足够时间和空间的关健。

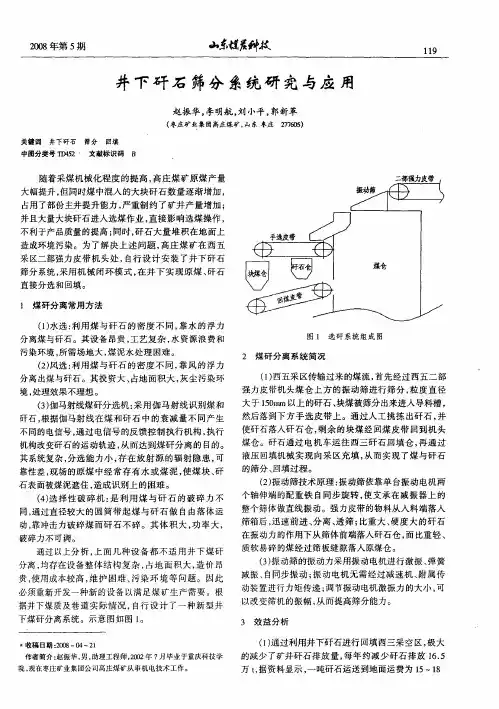

3井下煤矸分离系统及工艺井下煤矸分离的核心技术是采用动筛跳汰机分选原煤和分离块矸,井下煤矸分离入洗范围为0~350mm 。

主要设备由动筛体、分级筛、机械驱动机构、脱水设备和自动排矸装置等组成。

井下动筛跳汰机工作原理:动筛体在驱动设备的带动下,绕固定销轴作上下往复运动。

物料在筛板上经过跳汰分选后,按密度大小分层,处于上层的轻物料(精煤),从溢流堰的上面经溜槽流到块煤刮板机中,然后由块煤刮板机送出动筛进入后续设备;处于下层的重物料(矸石),从溢流堰的下面通过排矸轮排出经溜槽流到矸石刮板机中,然后由矸石刮板机送出动筛进入后续设备;同时,透筛细物料,由槽体下面排料口经溜槽流到块煤刮板机中与块煤一同排出。

井下动筛机保留了地面机械动筛跳汰机的核心技术,即动筛体、机械驱动机构和自动排矸装置,而其余结构根据井下峒室的需要,改进为一个长条形的机体和刮板式提升脱水机构,见图1所示。

井下煤矸分离系统工艺流程设计:井下原煤通过分级筛,筛上物(+50mm 以上)进入入料皮带机,筛下物进入末煤皮带机(或煤仓),进入入料皮带机的筛上物经过机械动筛跳汰机分选后,矸石入矸石仓,经仓底给料机、运矸皮带至工作面实施矸石充填,块煤通过配煤皮带入末煤皮带机;机械动筛跳汰机的煤泥水通过渣浆泵传输送至高频筛,对煤泥水进行脱水处理,筛上物再进入末煤皮带机,剩余水进入沉淀池沉淀后,最后经过渣浆泵输送至煤泥压滤机压滤后,压滤形成的煤泥饼进入末煤皮带机,压滤后的水再进入清水池输送至机械动筛跳汰机循环使用。

具体工艺流程如图2所示。

4井下煤矸分离效果根据设计要求和现场应用相对比,该煤矸分离设备各项技术性能指标均满足设计要求,并达到以下效果:(1)分选后矸石中含煤率小于1%,(下转第41页)·产品与市场·(上接第43页)煤中含矸率小于3%。

(2)提高立井提升能力,每年可多提升煤炭12万t,增加煤炭销售利润3000万元以上。

(3)井下煤矸分离效果良好,完全达到地面动筛洗选效果,提高原煤质量,节省地面洗煤成本。

(4)分选矸石不升井,可进行采空区充填或抛掷于废弃巷道,实现地面矸石零排放,减少矸石山占地,防止污染。

5结束语井下煤矸分离技术在理论和工艺上可行。

通过该技术的成功应用,切实提高了立井提升煤炭能力,提高了原煤质量,并从根本上消除了煤矸石在地面排放所带来的环境污染问题。

该技术作为目前国内井下较为理想的一种煤矸分离技术,是实现煤矿“绿色开采”的有效途径,具有广阔的发展应用前景。

参考文献:[1]王峰.动筛跳汰机系统替代重介质系统排矸[J].煤质技术,2005,5.[2]赵谋.动筛跳汰机及其应用[J].煤炭工程,2006,2.[3]曹树祥,郭杰民,邢成国.机械动筛跳汰机的研究与应用[J].煤炭加工与综合利用,2003,1.[4]钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,4.[5]翟红.提高大型机械式动筛跳汰机分选效果的理论与实践研究[D].中国矿业大学(北京),2010.2.2系统基本功能特殊工种人员信息管理系统由人员信息浏览、添加、修改、导出四个部分组成。

其系统界面图(略)。

系统的设计方便管理人员在登陆系统时对符合各种条件的人员信息进行分类,并且可以勾选查看人员的信息内容,对需要的导出的人员信息也可通过excel的形式导出。

在人员信息表上方有对操作证即将失效或者操作证已失效的人员数量的提示,点击提示栏即可查看具体的人员信息。

2.3数据库设计数据库中我们需要建立特殊工种人员信息表、用户权限表、系统登录日志表等表。