气动蠕动式管外爬行机器人的设计与实现

- 格式:pdf

- 大小:1.44 MB

- 文档页数:3

·开发与创新·0引言在市政工程中,有大量的安装及维修等工作需要爬杆作业。

对于较粗的杆件,人工攀爬和工程车作业都比较方便,但是对于一些直径较细,强度较小的杆件比如路灯杆等,人工攀爬较为困难。

应用带升降机的工程车进行作业,作业成本较高,而且对于狭窄的胡同,工程车难以进入,造成作业困难,因此爬杆机器人的研制一直是市政工程研究的热点[1~4]。

本文设计了一种基于气动元件的爬杆机器人基座,可攀爬普通的杆件,对杆件的直径有较强的适应性。

该气动爬杆机器人载重可达10Kg ,可广泛应用于市政杆件攀爬作业中。

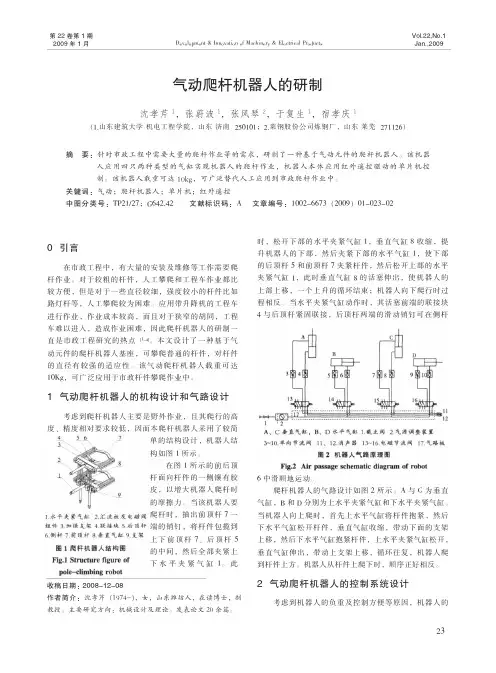

1气动爬杆机器人的机构设计和气路设计考虑到爬杆机器人主要是野外作业,且其爬行的高度、精度相对要求较低,因而本爬杆机器人采用了较简单的结构设计,机器人结构如图1所示。

在图1所示的前后顶杆面向杆件的一侧镶有胶皮,以增大机器人爬杆时的摩擦力。

当该机器人要爬杆时,抽出前顶杆7一端的销钉,将杆件包揽到上下前顶杆7、后顶杆5的中间,然后全部夹紧上下水平夹紧气缸1。

此时,松开下部的水平夹紧气缸1,垂直气缸8收缩,提升机器人的下部,然后夹紧下部的水平气缸1,使下部的后顶杆5和前顶杆7夹紧杆件,然后松开上部的水平夹紧气缸1,此时垂直气缸8的活塞伸出,使机器人的上部上移,一个上升的循环结束;机器人向下爬行时过程相反。

当水平夹紧气缸动作时,其活塞前端的联接块4与后顶杆紧固联接,后顶杆两端的滑动销钉可在侧杆6中滑顺地运动。

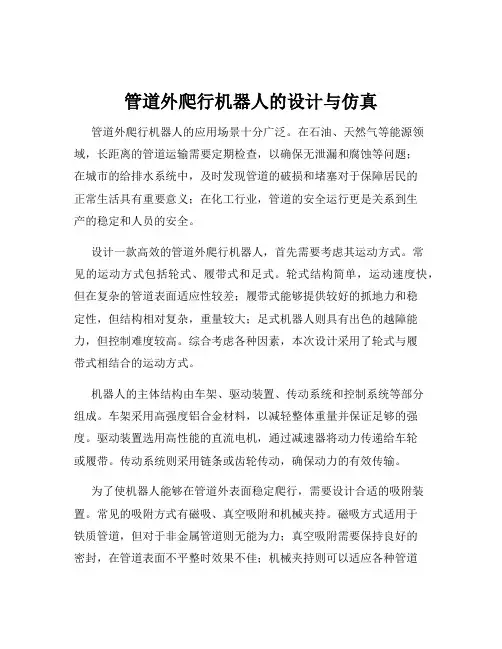

爬杆机器人的气路设计如图2所示。

A 与C 为垂直气缸,B 和D 分别为上水平夹紧气缸和下水平夹紧气缸。

当机器人向上爬时,首先上水平气缸将杆件抱紧,然后下水平气缸松开杆件,垂直气缸收缩,带动下面的支架上移,然后下水平气缸抱紧杆件,上水平夹紧气缸松开,垂直气缸伸出,带动上支架上移,循环往复,机器人爬到杆件上方。

机器人从杆件上爬下时,顺序正好相反。

2气动爬杆机器人的控制系统设计考虑到机器人的负重及控制方便等原因,机器人的气动爬杆机器人的研制沈孝芹1,张蔚波1,张凤琴2,于复生1,宿孝庆1(1.山东建筑大学机电工程学院,山东济南250101;2.莱钢股份公司炼钢厂,山东莱芜271126)收稿日期:2008-12-08作者简介:沈孝芹(1974-),女,山东潍坊人,在读博士,副教授。

管道外爬行机器人的设计与仿真管道外爬行机器人的应用场景十分广泛。

在石油、天然气等能源领域,长距离的管道运输需要定期检查,以确保无泄漏和腐蚀等问题;在城市的给排水系统中,及时发现管道的破损和堵塞对于保障居民的正常生活具有重要意义;在化工行业,管道的安全运行更是关系到生产的稳定和人员的安全。

设计一款高效的管道外爬行机器人,首先需要考虑其运动方式。

常见的运动方式包括轮式、履带式和足式。

轮式结构简单,运动速度快,但在复杂的管道表面适应性较差;履带式能够提供较好的抓地力和稳定性,但结构相对复杂,重量较大;足式机器人则具有出色的越障能力,但控制难度较高。

综合考虑各种因素,本次设计采用了轮式与履带式相结合的运动方式。

机器人的主体结构由车架、驱动装置、传动系统和控制系统等部分组成。

车架采用高强度铝合金材料,以减轻整体重量并保证足够的强度。

驱动装置选用高性能的直流电机,通过减速器将动力传递给车轮或履带。

传动系统则采用链条或齿轮传动,确保动力的有效传输。

为了使机器人能够在管道外表面稳定爬行,需要设计合适的吸附装置。

常见的吸附方式有磁吸、真空吸附和机械夹持。

磁吸方式适用于铁质管道,但对于非金属管道则无能为力;真空吸附需要保持良好的密封,在管道表面不平整时效果不佳;机械夹持则可以适应各种管道表面,但结构复杂,操作难度大。

经过分析,本次设计采用了真空吸附与磁吸相结合的方式,以提高机器人在不同管道上的适应性。

在控制系统方面,采用了基于微控制器的嵌入式系统。

通过传感器实时采集机器人的位置、速度、姿态等信息,并根据预设的控制算法进行调整。

传感器包括位移传感器、压力传感器、陀螺仪等,以确保机器人能够准确感知周围环境和自身状态。

完成机器人的设计后,接下来进行仿真分析。

仿真软件可以帮助我们在实际制造之前,对机器人的性能进行评估和优化。

首先,建立机器人的三维模型,并导入仿真软件中。

设置好管道的形状、材质和表面粗糙度等参数,以及机器人的运动参数和负载条件。

管道爬壁机器人设计作品内容简介现在的管道机器人在竖直或者是水平方向都很好的实现了检测与清理功能。

但至今还没有管道产品在复杂的管道中很好的工作。

为此我们设计了这款管道爬壁机器人,它既可以在水平管道中很好的工作还可以在竖直管道中完成工作,能够自如的在水平竖直交叉的复杂管道中完成检测,清理等工作。

该产品的主题结构为车体结构,在水平方向依靠车载力运动,在车体上安装有四个机械手臂,在机械手臂的前端安装有吸盘跟电磁铁,在塑料管道中依靠吸盘在竖直方向上运动,在铁质管道上利用电磁铁的磁力和机械手臂的交叉前进实现竖直方向的运动。

该作品灵活多变,不但可以适应复杂的管道还能够进行多样的工作。

我们依靠机械臂的灵活度与吸盘,电磁铁的吸力来实现该产品的爬壁功能,在水平方向上利用最传统的智能车作为动力,这样的设计完全可以满足水平方向与竖直方向的灵活转变,实现复杂管道的自由穿梭,进而可以让该机器人更好的实现其检测与清理功能。

该管道爬行机器人实现远程电脑控制,所得数据通过反馈处理使机器人能够完成各项做业。

一、研制背景及意义1、随着社会的快速发展,国家生产水平不断提高,产品更新也越来越快。

管道运输在我国运用比较普遍,但管道长期处在压力大的恶劣环境中,受到水油混合物、硫化氢等有害气体的腐蚀。

这些管道受腐后,管壁变薄,容易产生裂缝,造成漏油、漏气的问题,存在重大安全隐患和经济损失。

在管道广泛使用的今天,管道的检测、清理、维护成了一个亟待解决的问题。

但是管道的封闭性和工作环境决定了这项工作的艰难。

时至今日,虽然经过各国学者的努力,已经有各种各样的机器人,但是他们大都存在这样或那样的问题,而且功能不够强大。

2、人民对管道清洁机械的要求是不仅科技含量要高,而且还要绿色、节能、环保。

能够满足不同类型管道的检测、维护、清理等要求。

3、管道爬行机器人的研究更好地为管道的检测、维护、清理提供了新的技术手段,这种技术更好的提高了管道监测的准确性和管道清理的安全性,也便于管道工程管理维护人员制定维护方案,清除管道垃圾防止堵塞,事前消除管道的安全隐患,从而节约大量的维修费用,降低管道维护成本,保障工业生产和人民生活及财产安全。

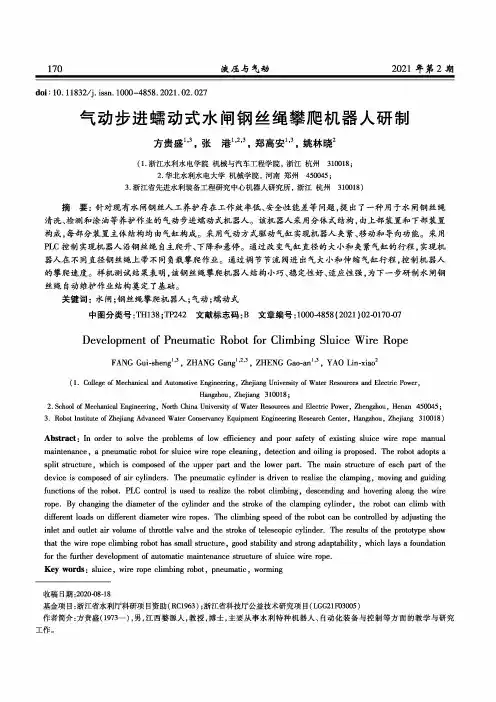

doi:10.11832/j.issn.1000-4858.2021.02.027气动步进蠕动式水闸钢丝绳攀爬机器人研制方贵盛",张港VS郑高安",姚林晓2(1.浙江水利水电学院机械与汽车工程学院,浙江杭州310018;2.华北水利水电大学机械学院,河南郑州450045;3.浙江省先进水利装备工程研究中心机器人研究所,浙江杭州310018)摘要:针对现有水闸钢丝人工养护存在工作效率低、安全性能差等问题,提出了一种用于水闸钢丝绳清洗、检测和涂油等养护作业的气动步进蠕动式机器人。

该机器人采用分体式结构,由上部装置和下部装置构成,每部分装置主体结构均由气缸构成。

采用气动方式驱动气缸实现机器人夹紧、移动和导向功能。

采用PLC控制实现机器人沿钢丝绳自主爬升、下降和悬停。

通过改变气缸直径的大小和夹紧气缸的行程,实现机器人在不同直径钢丝绳上带不同负载攀爬作业。

通过调节节流阀进出气大小和伸缩气缸行程,控制机器人的攀爬速度。

样机测试结果表明,该钢丝绳攀爬机器人结构小巧、稳定性好、适应性强,为下一步研制水闸钢丝绳自动维护作业结构奠定了基础。

关键词:水闸;钢丝绳攀爬机器人;气动;蠕动式中图分类号:TH138;TP242文献标志码:B文章编号:1000^858(2021)02-0170-07Development of Pneumatic Robot for Climbing Sluice Wire RopeFANG Gui-sheng1'3,ZHANG Gang1-2'3,ZHENG Gao-an1'3,YAO Lin-xiao2(1.College of Mechanical and Automotive Engineering,Zhejiang University of Water Resources and Electric Power,Hangzhou,Zhejiang310018;2.School of Mechanical Engineering,North China University of Water Resources and Electric Power,Zhengzhou,Henan450045;3.Robot Institute of Zhejiang Advanced Water Conservancy Equipment Engineering Research Center,Hangzhou,Zhejiang310018)Abstract:In order to solve the problems of low efficiency and poor safety of existing sluice wire rope manual maintenance,a pneumatic robot for sluice wire rope cleaning,detection and oiling is proposed.The robot adopts a split structure,which is composed of the upper part and the lower part.The main structure of each part of the device is composed of air cylinders.The pneumatic cylinder is driven to realize the clamping,moving and guiding functions of the robot.PLC control is used to realize the robot climbing,descending and hovering along the wire rope.By changing the diameter of the cylinder and the stroke of the clamping cylinder,the robot can climb with different loads on different diameter wire ropes.The climbing speed of the robot can be controlled by adjusting the inlet and oudet air volume of throtde valve and the stroke of telescopic cylinder.The results of the prototype show that the wire rope climbing robot has small structure,good stability and strong adaptability,which lays a foundation for the further development of automatic maintenance structure of sluice wire rope.Key words:sluice,wire rope climbing robot,pneumatic,worming收稿日期:2020-08-18基金项目:浙江省水利厅科研项目资助(RC1963);浙江省科技厅公益技术研究项目(LGG21F03005)作者简介:方贵盛(1973-),男,江西婺源人,教授,博士,主要从事水利特种机器人、自动化装备与控制等方面的教学与研究工作。

气动管道机器人的创新设计摘要:该机器人由三部分组成,包括一个伸缩模块和两个支撑模块。

伸缩模块主要由主运动气缸构成,利用驱动气缸的收缩来实现机器人的行走;两个支撑模块结构上完全一样,由支撑气缸产生推力,使机器人的脚与管壁压紧,从而产生机器人行走所需的静摩擦力。

伸缩模块和支撑模块按一定的顺序循环工作,从而实现机器人在管道内的行走。

控制电磁阀的通断电时间来实现调速的功能(有级调速, 设计为高、中、低三档)。

1 引言管道在当今社会已经得到了广泛的应用,管道在长期的使用中难免会破裂、堵塞、积污,但是管道的检测、清理、维护却不是很方便,往往为了寻找管道上的一个裂纹而花费大量的人力和物力。

我们的机器人可以在管道内自由地行走,具有一定的承载能力,可以成为管道检测、清洗设备的载体,使得管道的检测,清洁等工作易于实现。

2 国内外研究概况[1]管道机器人的驱动源大致有以下几种:微型电机、压电驱动、形状记忆合金(SMA)、气动驱动、磁致伸缩驱动、电磁转换驱动等。

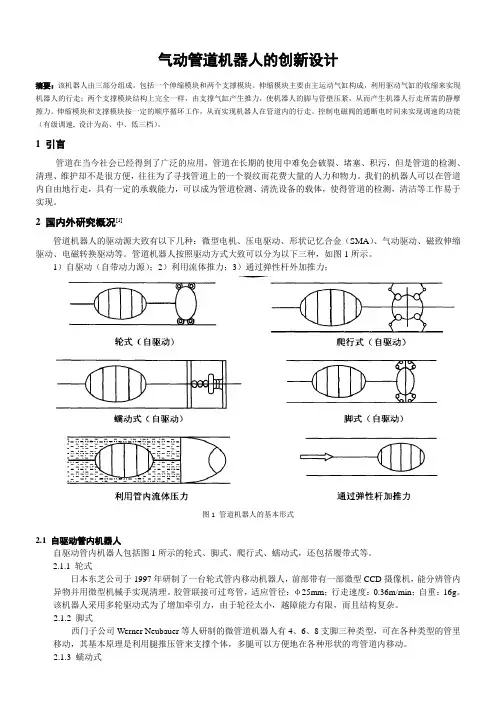

管道机器人按照驱动方式大致可以分为以下三种,如图1所示。

1)自驱动(自带动力源);2)利用流体推力;3)通过弹性杆外加推力;图1 管道机器人的基本形式2.1 自驱动管内机器人自驱动管内机器人包括图1所示的轮式、脚式、爬行式、蠕动式,还包括履带式等。

2.1.1 轮式日本东芝公司于1997年研制了一台轮式管内移动机器人,前部带有一部微型CCD摄像机,能分辨管内异物并用微型机械手实现清理。

胶管联接可过弯管,适应管径:φ25mm;行走速度:0.36m/min;自重:16g。

该机器人采用多轮驱动式为了增加牵引力,由于轮径太小,越障能力有限,而且结构复杂。

2.1.2 脚式西门子公司Werner Neubauer等人研制的微管道机器人有4、6、8支脚三种类型,可在各种类型的管里移动,其基本原理是利用腿推压管来支撑个体,多腿可以方便地在各种形状的弯管道内移动。

2.1.3 蠕动式清华大学研制了一套小型蠕动机器人系统,其结构如图2,由1蠕动体和2、3、4电致伸缩位移器组成。

管外爬行机器人及其控制系统设计贾朝川;杨婷;符茂胜【摘要】主要介绍了一种管道外爬行机器人结构和控制系统的设计.机器人本体结构采用的是关节式,不仅能够攀爬直行管道,而且能够越过T型管道、十字型管道等.针对各个关节的电机的驱动方式选取c8051f020单片机为控制系统核心器件,通过压力传感器检测机器人与管道表面的压力来实现机器人的固定,采用max485多机通信模式实现对多个关节舵机的控制.通过实验室测试,该机器人基本能够实现在直行、十字交叉管道上前进、后退、上升、下降等功能.从而可以为各种工业管道、民用管道、大桥斜拉索、电缆等圆柱形体的质量检测、维护修复等作业提供一种新型的管外行走装置.【期刊名称】《皖西学院学报》【年(卷),期】2014(030)002【总页数】4页(P20-23)【关键词】管道;管外爬行机器人;控制系统;压力传感器【作者】贾朝川;杨婷;符茂胜【作者单位】皖西学院信息工程学院,安徽六安 237012;皖西学院机械与电子工程学院,安徽六安 237012;皖西学院信息工程学院,安徽六安 237012【正文语种】中文【中图分类】TP242.3管道爬行机器人是机器人研究领域的一个主要的研究方向,它分为内管道和外管道机器人,内管道机器人研究较为成熟,而对外管道机器人的研究还相对较少,外管道机器人主要是针对缆索、电缆、电线杆、自来水管道、输油管道、输气管道、输暖管道等圆形管道进行作业。

其中,大多数管道中都含有高温、高压、有毒、有辐射的流体物质,如果发生管道裂纹或者断裂,管内有害物质泄漏将会给人们的性命和财产带来重大的损失,因此,对管道进行定期的检测和保养必不可少[1]。

若仅仅靠人工方法对其进行作业,不仅耗费人力和物力,而且效率也比较低,况且许多场合根本无法容纳人工作业,此类情况下,管外爬行机器人就能充分发挥出它的优越性和实用性。

本文针对圆形管道给出了管外爬行机器人的机械结构及控制系统的模型。

1 管外爬行机器人结构原理根据管道的形状,有些管道并非都是竖直,有些是交叉状等特点。

爬杆机器人说明书机械创新设计说明书设计名称:爬杆机器人的设计设计人:姜鸿学号:班级:11机制本一班井冈山大学机电学院/11/23第一章背景概述蠕行式仿生变直径杆爬行机器人的研究报告现代生活中,高空作业不断增加,如路灯杆、悬索桥索、杆状城市建筑的清洗、油漆、喷涂料、检查、维护、电力系统架设电缆、瓷瓶清洁等。

当前的清洗、维护工作主要由人工和大型设备来完成,但它们都集中表现出效率低、劳动强度大、耗能高、二次污染严重等问题。

市场上少量使用的气动蠕行式爬行器,其上升和下降运动的实现由气压控制,需要气源和气动控制系统,能量损耗大,而且一般伴有较大的噪声。

因为连接了大量的支持设备,气动蠕行爬行器的体积和活动范围都受到限制,而且设备成本较高。

第二章运动原理—仿生设计在设计移动机器人系统时,首先应考虑机器人的用途,因为不同的用途,移动机器人的移动机构是不同的。

~ J'l-,还应考虑机器人的工作环境、耐久性、稳定性、机动性、可控性、复杂性、外型尺寸及制作费用等。

作为杆件爬行机器人,根据现有的技术方案,有很多种移动方式可供选择。

各种移动方案的比较见表1所示。

表1 爬行机器人移动方案的比较蠕动式承载能力大,运动平稳,控运动速度慢,结构复杂。

制简便,适应能力强。

我们所要设计的这种爬行机器人,它的工作对象为各种型号的城市杆状建筑,要求承载能力大、接触面积小、速度适中,适应能力强,能越障碍物。

经过比较各种方案,笔者设计了一种尺蠖式蠕动爬行结构形式,这是一种新颖的变直径杆仿生爬行机构设计方案,该方案能基本满足我们设定的工作状况。

该机器人是模仿人的爬树动作而设的。

人爬树时,两脚夹紧树杆,两腿一蹬,两手抱住树杆,人向上移,然后两手抱紧树杆,收腿提脚上移,一步步向上爬行。

该机器人的爬行动作原理示意如图1所示。

既然是仿生尺蠖式蠕动,那么在本机器人的设计中,将以实现机器人躯干的伸缩为往复运动的主要动作为目标。

往复运动的实现有很多种常见的机构有:不完全齿轮齿条双侧停歇机构、曲柄连杆机构、圆柱齿轮齿条机构、螺旋丝杆机构等。

气动爬行机器人液压系统的设计与实验姓名:曲艳行课题组分工或贡献:曲艳行电气部分姚宇林机械部分孟昭亮、毕杰气动部分课程名称:液压传动系统、气压传动及控制、电液伺服与比例控制系统指导教师:赵静一2014年11月25日1.气动足式机器人简介移动机器人按移动方式大体分为两大类;一是由现代车辆技术延伸发展成轮式移动机器人(包括履带式);二是基于仿生技术的运动仿生机器人。

运动仿生机器人按移动方式分为足式移动、蠕动、蛇行、游动及扑翼飞行等形式,其中足式机器人是研究最多的一类运动仿生机器人。

自然环境中有约50%的地形,轮式或履带式车辆到达不了,而这些地方如森林,草地湿地,山林地等地域中拥有巨大的资源,要探测和利用且要尽可能少的破坏环境,足式机器人以其固有的移动优势成为野外探测工作的首选,另外,如海底和极地的科学考察和探索,足式机器人也具有明显的优势,因而足式机器人的研究得到世界各国的广泛重视。

现研制成功的足式机器人有1足,2足,4足,6足,8足等系列,大于8足的研究很少。

曾长期作为人类主要交通工具的马,牛,驴,骆驼等四足动物因其优越的野外行走能力和负载能力自然是人们研究足式机器人的重点仿生对象。

因而四足机器人在足式机器人中占有很大的比例。

长期从事足式机器人研究的日本东京工业大学的広濑茂男等学者认为:从稳定性和控制难易程度及制造成本等方面综合考虑,四足机是最佳的足式机器人形式,四足机器人的研究深具社会意义和实用价值。

2.气动爬行机器人机械原理2.1 机械结构图2.1为六足爬行机器人的机械结构的三维示意图,主要由汽缸提供动力,铝板制作的双层三角和两组三足为支撑,可实现前进、后退、左转、右转、急停、复位的自由切换。

2.2 运动原理机器人的支撑:机器人6只足分别均分布在两个等边三角形的顶点上[4]。

机器人在行走过程中,两组足交替支撑。

两组足中的任一组三足可独立支撑起整个机器人身体,机器人重心始终落在A组或B组三足的三角形区域内,因此在平面爬行中没有倾覆的危险。

外管式爬壁机器人的设计关键词:外管机器人,爬管机器人,管道检测,机构设计植物中的管道,包括发电厂和化工厂,需要稳定的保养,因为管道内流体的腐蚀和磨损和外部环境的发生。

但是,作为检查管道的过程不是自动的,手工检查是一个非常耗时的工作。

因此,为了减少检查时间和成本,我们提出了管道爬壁机器人管道检测。

所提出的机器人是适用于工厂的操作,因为这个机器人是一个出管式,它允许它移动以外的管道。

并且机器人可以覆盖直的和弯曲的长度可调的独立控制和驱动轮在不同直径的管道。

该机器人的机构和控制系统的设计已经提出并且所推荐的机器人的可行性已被攀登实验证明。

1.简介各种植物,包括核电厂,在其结构体系中使用各种管道。

由于在管道内的流体和外部环境存在的连续腐蚀和磨损,管道的检查对植物和设备的维护是至关重要的。

作为检验过程,通常是无损检测(无损检测),因此,管道是不是自动化的,这样的手动测试通常是非常耗时的任务,通常由设置检查位置,安装的无损检测设备,释放的无损检测设备我的管道,并改变检查位置。

因此这个过程的自动化有一个稳定的迫切需求。

然而,大多数的原型已经是沿管道内移动的管道类型。

使用这些设备如果不先关闭工厂是困难的。

因此,我们提出了一种可以克服管道机器人模型限制的外管式爬壁机器人。

一些研究小组报告了管式机器人。

基姆等人。

提出了一种尺蠖式巡检机器人重加压水反应堆核电站。

但是这个机器人是用于小型管道并且它的最大移动速度由继承的限制它的结构和移动基于尺蠖原理限制到1.5毫米/秒。

和二汤川,等人报道了磁轮式管道机器人可避免对管法兰,但无法移动沿遏制管道。

并联机器人是由日本坂等人提出的。

这个机器人有一个圆形的扫描轨道,可以沿着弯曲的管道移动。

但它不能主动覆盖管道的不同半径。

由于这项研究的最终目标是开发一个机器人包括直管和弯管和覆盖范围在10英寸(254毫米)和30英寸(762毫米)之间的直径,我们提出了一个管式管道机器人能够沿着直线和各种管径管道弯曲。

本科毕业设计(论文)通过答辩油管内壁爬行机器人的设计本科毕业设计(论文)通过答辩前言随着现代科学技术的发展,管道运输作为一种高效、安全、可靠的手段应用日益广泛,城市中的地下排水系统、取暖系统、煤气系统、自来水系统等都应用了各种管道;另外,在现代工农业、石油、化学、核工业等领域也大量使用了管道。

经过长期使用,它们会出现裂纹、腐蚀、堵塞等故障。

有的管道中输送的是剧毒或放射性介质,若这些管道产生裂纹、漏孔会造成介质泄漏,引起事故甚至发生灾难。

为了防患于未然,必须对这些管道进行定期检测和维修。

但是它们有的埋在地下,甚至埋在海底,有的口径很小,人无法进入。

挖出管道进行检测、维修既不经济又不现实,由此可见,管道机器人有着广阔的市场。

我国早在1987年就开展了管内机器人的研究,并试制了几种模型,但总体水平较国外差。

管内机器人研究是机电一体化的高科技研究项目。

在石油、化工、核工业、给排水等许多管道工程中,都需要进行管内检测、喷涂及加工等工作,管内机器人在完成这些工作中会发挥重要作用,因此,开发研究管内机器人意义很大[1]。

本次题目的内容就是设计一种可在油管内壁爬行,并且搭载工作体的部分可协助工作体完成相应作业的机器人。

采用机械结构和电气控制来达到设计目的。

要实现的理想过程是:人对主机输入一个控制信号,可以通过单片机对电机、电磁铁进行电气控制,从而使机器人能够按照所搭载工作体的要求进行移动,并在工作体的工作位置做出相应的辅助动作。

机器人在行进过程中可在任意位置停止前进,并可以在该位置开始作业,工作体可在步进电机驱动下完成小于360度的任意角度的旋转。

本科毕业设计(论文)通过答辩目录前言....................................................................... 11 方案的结构选择........................................................... 11.1总体选择............................................................ 11.2前进方案的选择...................................................... 11.3卡紧方案的选择...................................................... 11.4旋转方案的选择...................................................... 41.5调节方案的选择...................................................... 41.6结构方案改进........................................................ 62 主要部件的计算选择....................................................... 72.1步进电机的选择...................................................... 72.2推拉式电磁铁的选择.................................................. 93 关键件的校核........................................................... 113.1丝杠的校核........................................................ 113.2轴承的校核........................................................ 113.3键的校核.......................................................... 114 驱动系统设计........................................................... 125 机器人工作过程......................................................... 146 控制系统的设计......................................................... 156.1电磁铁及步进电机的控制............................................ 156.2控制系统的硬件设计................................................ 157 结论................................................................... 22参考文献................................................................. 23附录A ................................................................... 24附录B ................................................................... 281 方案的结构选择1.1 总体选择总体上,本次设计主要采用机械结构设计来完成指定的动作,而用电气设计来控制这些动作。

新型蠕动式管道机器人设计徐洪;林潘忠;王扬渝【摘要】为提高管道机器人的自适应能力,运用自锁原理设计试制了一种新型蠕动式管道机器人.该机器人行进过程中,不需对管壁施加额外压力,就能适应水平、竖直、弯曲管道,并且对不同管径、不同截面的管道有一定的适应性.机器人的基本结构采用了伸缩式伞架机构,根据设计要求推导出其伸缩机构的受力情况和支撑机构与管壁的自锁原理;完成了支撑结构、联接机构的设计;建立了丝杆推力与平行四边形推动力的关系;并利用提出的设计方法制作了样机,并完成了样机试验.结果表明,该机器人牵引力大,自锁性能好,能够在内径为90 ~ 150 mm的管道中行进,并能够顺利通过弯道.研究结果可为管道机器人的设计提供参考.【期刊名称】《江苏大学学报(自然科学版)》【年(卷),期】2015(036)005【总页数】5页(P561-565)【关键词】机器人;管道;蠕动式;自锁;螺旋驱动【作者】徐洪;林潘忠;王扬渝【作者单位】浙江师范大学行知学院,浙江金华321004;温州职业技术学院机械工程系,浙江温州325035;浙江工业大学机械工程学院,浙江杭州310032【正文语种】中文【中图分类】TP242.3近年来,随着石油、天然气和其他流体运输管道的发展,定期对这些管道进行检测和维护,显得尤为重要[1].特别是2014年8月1日的台湾高雄燃气管道爆炸事件更是将人们的焦点引回到管道的安装与维护上来.管道自身的局限性,限制了人的操作能动性.微型管道机器人作为一种有效的检测工具载体,可以深入探测许多普通检测工具无法到达的狭小空间内,目前已成为解决管道检测这一工业难题的主要检测体,各种管道机器人也应运而生[2-5].由于管道内环境复杂、空间小,要求管道机器人单元结构简单,同时对复杂的管内环境具有自适应能力[6].为了在管道内顺利行进,机器人应:①对管道的变化有一定的适应性;②能提供足够的牵引力;③动力系统、传动机构小型化.根据在管道内的行进方式,管道机器人主要可分为轮式、履带式、液力式、振动式、蠕动仿生式等.振动式适合用于刚性管壁环境;轮式驱动是管道机器人常用的移动载体,对于直管道,轮式机器人具有结构简单,速度快、牵引力大等优点;蠕动式以其结构紧凑、可微型化等优点,广泛应用于小口径管道的检测中[7].根据受力情况,蠕动式管道机器人的最大牵引力为行走机构与管壁之间的最大静摩擦力,若想增大系统牵引力,必须增大系统与管壁之间的压力;另一方面,随着压力增大,对系统的动力系统要求会变高,行进速度也会受到限制,因此解决系统牵引力与正压力之间的矛盾是设计关键[8-9].本次研究着眼于利用与管道的摩擦力实现机器人行进.文中拟研制一种基于机构自锁原理的伸缩式管道机器人,以期对不同截面和口径的管道有一定的自适应性,并且能在水平、竖直、弯曲等形态的管道中行进.根据力学原理推导其伸缩机构的受力情况和支撑机构与管壁的自锁原理,并应用此理论研制伸缩式管道机器人样机,进行相关试验.图1为所设计管道机器人的结构.由图1可见,机器人共分3个部分,即前、后支撑结构和中间的伸缩结构.前、后支撑结构采用伞架结构,实现机器人对管壁的支撑与行进;中间伸缩结构采用平行四边形结构,在电机、丝杆的带动下实现伸缩,从而使机器人完成行进动作.机器人的3个部分之间用弹簧进行软性连接,使其不但能满足转弯的要求,而且转弯后能使机器人恢复到原始状态,有利于机器人的行进.机器人向前运动的一个循环周期如图2所示.由图2可见,从中间的平行四边形处于伸长状态开始,机器人的行进的一个周期要完成如下6个动作:前支撑张开、后支撑收缩、平行四边形收缩、后支撑张开、前支撑收缩、平行四边形张开.应当指出,前后支撑的伸长与收缩,其动作副度的大小并不需图2所示大小,收缩的目的是减小支撑物与管壁之间的摩擦力.2.1 支撑结构设计支撑结构的设计主要要求有:①支撑结构与管壁之间应有足够的摩擦力,在平行机构伸缩时,能提供向前的推动力;②能进行手动和自动调整,以适应不同尺寸和截面的管道;③具有导向机构,即能在管壁的导引下通过转弯处[10].根据以上要求,设计了如图3所示的支撑结构.图3a所示为支撑基本形式:整体结构为伞架结构,上下2伞架支座间用丝杆联接.伞杆的顶端为能转动的一分支杆,如图3b所示;每个支撑杆上有2个支撑点,这样使被支撑的平面始终与管道的轴线垂直,不容易倾倒,如图3c所示.2个支撑点前端为一铝质小轮,与管壁纯滚动,起到导向轮的作用;后端为一橡胶球,可增加与管壁间的摩擦.支撑机构的自锁作用:通过结构设计,使支撑机构具有自锁功能,其自锁原理如图4所示.在图4a示意的方向中,机构可灵活地向上运动,但不能向下运动.AC与中间轴用移动副联接,可上下移动;EF与中间轴用螺旋副联接,可手动调节EF与中间轴的相对位置.由于弹簧的作用,当管壁尺寸变大或变小时,杆EF固定,B,D点分别受到向外或向内的压力,使AB,CD各自分别绕中间点相应旋转,从而减小或增大AC与EF间的距离,弹簧力可将伞架撑开或收缩,直到支撑球与支撑轮均与管道内壁接触,截面直径自适应调节范围为90~150 mm,如图5所示.阻碍向下运动原理如图4b所示.2.2 联接机构设计通过上述结构设计,形成了机器人的基本模式,前后支撑与伸缩的联接成了关键问题.联接共有2处,即前支撑结构与伸缩结构的联接,伸缩机构与后支撑的联接.考虑到转弯的方便性,转弯中心应置于支撑结构附近,故在前后支撑结构处设置大自由度,而伸缩结构处用普通铰链联接.由于机器人在管道内的行进过程中,转弯的朝向有不确定性,故联接方式应有较大的自由度,因此在前后支撑结构与伸缩机构间采用了弹簧联接方式,经过弯道后,机器人能自动恢复到中间状态,有利于机器人的行进.伸缩机构与后支撑的联接如图6所示.由图6a可见,该处联接一方面要求伸缩机构的平行四边形相对销轴能自由转动,另一方面由于图6a上方圆柱与后支撑结构已用弹簧联接,为了更好地发挥弹簧的恢复功能,应使这一圆柱的轴线与平行四边形的对角线重合,故需对这一联接的自由度进行限制,使它能保证平行四边形的自由运动,同时又能将弹簧的轴线始终与平行四边形的对角线重合.为了实现自由度的控制,采用如图6b所示的“丁”字滑块结构.轴1为2根杆件的转动轴,销2、销3分别装在伸缩机构的2根杆上,当杆转动时,销轴1,2,3只能在滑块4的“丁”字槽内移动,而槽的形状使滑块4的轴线能始终与平行四边形的对角线重合.3.1 丝杆推力与平行四边形推动力的关系为了有效缩短机构长度、缩短丝杆长度,采用了图7所示的不等边平行四边形机构.由图7可见,此结构既保证了运动放大倍率,又可以提高传动效率.研究丝杆对C点的推力FC与机构中E点对支撑部分的推力FE之间的关系.1)DE,EF杆是二力杆,受力如图7所示2)对于E点,由于各杆件对称,故N1=N′1,对于任意角度α时,有3)对于BD杆,根据力矩的平衡,有将式(2)代入式(1)得由式(5)可见,四边形对支撑机构作用的力的大小,与丝杆的推力成正比,与BC杆长成正比,与BD杆长成反比,与平行四边形所处的角度无关.3.2 电机功率与机器人推动力FE之间的关系根据拟定的传动机构,可将电机到丝杆的传动表达为如图8所示的简图形式.由图8可见,电机1通过自带的减速器将动力传到齿轮4,通过齿轮4-5的传动,传到丝杆2上,丝杆2带动螺母3,使回转运动变为直线运动.螺母3通过销轴将运动传到平行四边形结构,由平行四边形带动机器人运动.设电机的输出功率为P,转速为n.1)丝杆的输入功率P0为2)丝杆为M6的螺杆,牙型属于三角形螺纹,当量摩擦系数fv为式中β为普通三角形螺纹的牙型半角.当量摩擦角为3)受到外载荷FC时,丝杆转动所需的最大扭矩为式中α为螺纹的升角.4)丝杆扭矩与丝杆输入功率间的关系为根据式(5)-(6),(9),可得电机功率与机器人所受的推力之间的关系为齿轮4,5采用直齿圆柱齿轮,其效率η取0.9;丝杆的中径d2=5.355 mm;升角α=3°24′17″;牙形半角β=30°;处于临界润滑状态,取f=0.1;平行四边形机构中,LBD=15 mm,LBC=63 mm;电机输出功率为P= 2.4W,转速n=420r·min-1,代入式(11)得根据上述理论及计算的相应参数,制作了相应的管道机器人样机.其质量仅为0.4 kg,最大负载为17.4 N,可适应管径90~150 mm的管道结构,图9为管道机器人测试图.图9a为其负载测试,铁块质量为1.5 kg,表明样机具有良好的自锁性能.图9b为机器人的管道通过能力测试,通过控制丝杆的运动,试验样机在2 m长的直管两端之间往复行走4次,测得其在直管中的平均速度为2.7 m·min-1.为测试管道机器人的运动特性,对其在不同负载G、不同工况下运动时的电流I、电压U、功率P进行了测试,结果如表1所示.分析上述结果可知,空载时输出功率P主要是为了克服机器人与管壁间的摩擦,摩擦阻力为18 N左右,摩擦阻力随着载荷的增大而增大.竖直向上时机器人所需的功率最大,机器人的最大外载荷为17.4 N,达到自重的4倍.1)设计制作的蠕动式管道机器人不需对管壁施加额外压力,能适应水平、竖直、弯曲等管道,自锁性能良好.2)管道机器人具有自动调节功能,能适应方形、圆形、矩形截面管道,可适应管道内径为90~150mm.3)采用合理的联接方式,利用管壁的约束作用,使机器人能顺利通过近90°直角弯曲管道.4)伸缩机构采用非等边平行四边形,有效地缩短了传动丝杆的长度,保证了运动放大倍率,机器人在管道中的运行速度可达2.7 m·min-1.[1]李鹏,马书根,李斌,等.具有自适应能力管道机器人的设计与运动分析[J].机械工程学报,2009,45(1):154-161. Li Peng,Ma Shugen,Li Bin,et al.Design and motion analysis of an in-pipe robot with adaptability to pipe diameters[J].Journal of Mechanical Engineering,2009,45(1):154-161.(in Chinese)[2]Liu Qingyou,Chen Yonghua,Ren Tao,et al.Optimized inchworm motion planning for a novel in-pipe robot[J]. Journal of Mechanical Engineering Science,2014,228(7):1248-1258.[3]Schempf H,Mutschler E,Gavaert A,et al.Visual and nondestructive evaluation inspection of live gas mains using the ExplorerTMfamily of pipe robots[J].Journal of Field Robotics,2010,27(3):217-249.[4]熊俊涛,邹湘军,陈丽娟,等.荔枝采摘机械手果实识别与定位技术[J].江苏大学学报:自然科学版,2012,33(1):1-5. Xiong Juntao,Zou Xiangjun,Chen Lijuan,et al.Fruit recognition and positioning technology of litchi picking manipulator[J].Journal of Jiangsu University:Natural Science Edition,2012,33(1):1-5.(in Chinese)[5]Li Peng,Ma Shugen,Li Bin,et al.Self-rescuemechanism for screw drive in-pipe robots[C]∥Proceedings of the 2010 IEEE/RSJ International Conference on Intelligent Robots and Systems.Taipei:IEEE Computer Society,2010:2843-2849.[6]Qiao Jinwei,Shang Jianzhong,Goldenberg Andrew.Development of inchworm in-pipe robot based on self-locking mechanism[J].IEEE/ASME Transactions on Mechatronics,2013,18(2):799-806.[7]张延恒,逄增辉.一种蠕动式管道机器人的设计[J].机械设计与制造,2010(4):13-15. Zhang Yanheng,Pang Zenghui.Design of a novel crawling pipe robot[J].Machinery Design&Manufacture,2010(4):13-15.(in Chinese)[8]Nakazato Y,Sonobe Y,Toyama S.Development of an inpipemicromobile robot using peristalsis motion[J]. Journal of Mechanical Science and Technology,2010,24(1):51-54.[9]乔晋崴,尚建忠,陈循,等.基于凸轮自锁原理的伸缩式管道机器人设计[J].机械工程学报,2010,46(11):83-88. Qiao Jinwei,Shang Jianzhong,Chen Xun,et al.Development of an inchworm in-pipe robot based on the cam self-locked principle[J].Journal of Mechanical Engineering,2010,46(11):83-88.(in Chinese)[10]Jeon W,Kim I,Park J,et al.Design and controlmethod for a high-mobility in-pipe robot with flexible links[J]. Industrial Robot:An International Journal,2013,40(3):261-274.。

气动式管道爬行切割机设计e(e)指导老师:e[摘要] 本毕业设计主要内容是一套系统的关于气动式管道爬行切割机的设计。

目前随着社会的发展,生活节奏的加快,人们开始更多的关注高效便捷的钢管切割机。

随着管道事业的蓬勃发展,管道施工所经过的地理环境复杂多变,轻便、操作方便的管道多功能切割机已经成为管道施工中必不可少的配套设备,尤其在大口径石油、化工、天然气等输送管道或容器的安装和维护时常常要进行下料切割和坡口切割,由于野外环境复杂,可能面临无电无发电机的情况,也可能面临大风大雨的天气情况。

所以人们对野外工作的钢管切割机提出更多的期望,尤其希望野外钢管切割机应具备质量轻、便于装拆、操作方便,并能适应恶劣地理因素和天气因素等特点。

该种新型气动切管机在公知切管机的基础上进行较大的改进一设计而成。

为克服易造成切削偏移,本设计新型设计了两条链条紧固切管机,切管机的爬行由链轮沿链条转动来实现,有效地避免了切割偏差。

为提高工效,减少能耗,将紧固链条设计为固定式的,作业时链条并不同步随切管机移动,减少无用摩擦阻力,提高效率。

切管机除链条外全部部件均安装在支架板上。

切刀升降机构是升降铣刀的,在切割作业时通过该机构使铣刀下降进行切削。

链条先绕过导向链轮,与主动链轮相切再绕过张紧链轮后围绕管道一周,调整链条调整机构使链条紧固在管道外。

导轮和后支撑轮一起支撑切管机支架板,并使切管机能准确沿链条爬行。

气压传动技术简称“气动技术”,是一门涉及压缩空气流动规律的科学技术。

气动技术不仅被用来完成简单的机械动作,而且在促进自动化的发展中起着极为重要的作用。

从50年代起,气动技术不仅用于做功,而且发展到检测和数据处理。

传感器、过程控制器和执行器的发展导致了气动控制系统的产生。

气动技术可使气动执行组件依工作需要作直线运动、摆动和旋转运动。

气动系统的工作介质是压缩空气。

压缩空气的用途极其广泛,从用低压空气来测量人体眼球内部的液体压力、气动机械手焊接到气动压力机和使混凝土粉碎的气钻等,几乎遍及各个领域。