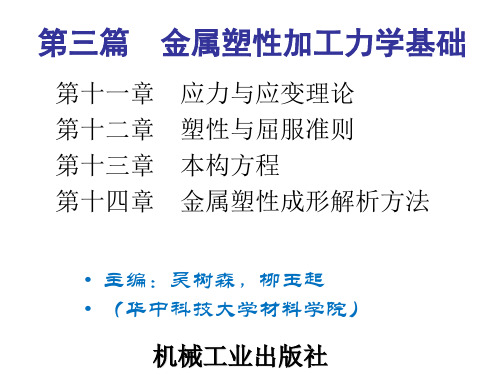

材料成型第十四章

- 格式:ppt

- 大小:3.53 MB

- 文档页数:57

简要介绍塑料、化学纤维、橡胶、胶黏剂和涂料五类高分子材料各自的分类及品种。

简要介绍塑料、化学纤维、橡胶、胶黏剂和涂料五类高分子材料各自的部分特异性品质指标。

高分子材料的成形有黏流态成形、塑性成形和玻璃态成形三种形式。

高分子材料成形基本过程包括成形物料准备及配制、成形和后处理三个部分。

重点介绍塑料、化学纤维和橡胶成形的典型工艺流程图。

成形制品时选择材料及其成形工艺需遵循适用、经济和可行三大基本原则。

第一篇高分子成形基础理论第一章高分子材料的成形品质1•高分子材料的可成形性高分子材料的可成形性包括可挤出性、可纺性、可模塑性和对延性。

可挤出性主要取决于液态聚合物的流动性,流动性愈大,可挤出性愈好。

可挤出性与聚合物的内在性质、成形加工条件和加工设备的结构有关。

可挤出性可采用熔融指数、流动速率和流变性能进行评价。

可纺性是作为成纤聚合物的必要条件。

胀人型是正常的纺丝细流类型,液滴熨、漫流型和破裂型是纺丝过程必须避免出现的挤岀细流情形。

可纺性与流体黏度、表面张力、挤出速度和喷丝孔直径有关。

成纤聚合物应同时具有良好的热和/或化学稳定性及必要的物理力学性能。

可纺性理论认为断裂机理至少有内聚破坏和毛细破坏两种。

实际纺丝生产屮通常采用最大稳定纺丝速度或断头次数来判定聚合物的可纺性。

可模塑性主要取决于聚合物的流变性、模塑条件、热性质和其它物理力学性质等,对于热固性聚合物还与交联反应性能有关。

流动性愈大,可模塑性愈好。

可以采用测定聚合物流变性能评价可模塑性,但是生产上通常采用螺旋流动试验来判断可模塑性。

可延性収决于聚合物自身性质和塑性形变条件。

聚合物拉伸曲线有凸形曲线(a型)、先凸后凹形曲线(b型)和凹形曲线(c型)三种基本类型,b型曲线和c型曲线具有可延性。

通常采用拉伸试验机测试聚合物的表观拉伸应力一应变曲线评价可延性。

2•高分子成形的形变学特性从粘弹性、松弛特性和应力硬化3个角度讨论高分子成形的形变学特性。

线型聚合物是典型黏弹性材料,总形变由普弹形变、高弹形变和粘性形变三部分所组成。

第一章:液态金属的结构与性质1雷诺数Re:当Re>2300时为紊流,Re<2300时为层流。

Re=Du/v=Duρ/η,D为直径,u 为流动速度,v为运动粘度=动力粘度η/密度ρ。

层流比紊流消耗能量大。

2表面张力:表面张力是表面上平行于切线方向且各方向大小相同等的张力。

润湿角:接触角为锐角时为润湿,钝角时为不润湿。

3压力差:当表面具有一定的曲度时,表面张力将使表面的两侧产生压力差,该压力差值的大小与曲率半径成反比,曲率半径越小,表面张力的作用越显著。

4充型能力:充型过程中,液态金属充满铸型型腔,获得形状完整轮廓清晰的铸件的能力,即液态金属充型能力。

5长程无序、近程有序:液体的原子分布相对于周期有序的晶态固体是不规则的,液体结构宏观上不具备平移、对称性,表现出长程无序特征;而相对于完全无序的气体,液体中存在着许多不停游荡着的局域有序的原子集团,液体结构表现出局域范围内的近程有序。

拓扑短程序:Sn Ge Ga Si等固态具有共价键的单组元液体,原子间的共价键并未完全消失,存在着与固体结构中对应的四面体局域拓扑有序结构。

化学短程序:Li-Pb Cs-Au Mg-Bi Mg-Zn Mg-Sn Cu-Ti Cu-Sn Al-Mg Al-Fe等固态具有金属间化合物的二元熔体中均有化学短程序的存在。

6实际液态金属结构:实际金属和合金的液体由大量时聚时散、此起彼伏游动着的原子团簇空穴所组成,同时也含有各种固态液态和气态杂质或化合物,而且还表现出能量结构及浓度三种起伏特征,其结构相对复杂。

能量起伏:液态金属中处于热运动的原子的能量有高有低,同一原子的能量也在随时间不停的变化,时高时低,这种现象成为能量起伏。

结构起伏:由于能量起伏,液体中大量不停游动的局域有序原子团簇时聚时散,此起彼伏而存在结构起伏。

浓度起伏:游动原子团簇之间存在着成分差异,而且这种局域成分的不均匀性随原子热运动在不时发生着变化,这一现象成为浓度起伏。

1.咬入:依靠回转的轧辊和轧件之间的摩擦力,轧辊将轧件拖入轧辊之间的现象. 改善咬入条件的途径:①降低a: (1)增加轧辊直径D,(2)降低压下量实际生产:(1)小头进钢,(2)强迫咬入; ②提高:(1)改变轧件或轧辊的表面状态,以提高摩擦角;(2)清除炉生氧化铁皮;(3)合理的调节轧制速度,低速咬入,高速轧制.2.宽展:高向压缩下来的金属沿着横向移动引起的轧件宽度的变化成为宽展.3.宽展分类: ①自由宽展: 在横向变形过程中,除受接触摩擦影响外,不受任何其它任何阻碍和限制。

②限制宽展: 在横向变形过程中,除受接触摩擦影响外,还受到孔型侧壁的阻碍作用,破坏了自由流动条件,此时宽展称为限制宽展。

③强迫宽展: 在横向变形过程中,质点横向移动时,不仅不受任何阻碍,还受到强烈的推动作用,使轧件宽展产生附加增长,此时的宽展称为强迫宽展。

4.影响宽展的因素:实质因素:高向移动体积和变形区内轧件变形纵横阻力比;基本因素:变形区形状和轧辊形状。

工艺因素:①相对压下量:相对压下量越大,宽展越大。

②轧制道次:道次越多,宽展越小;单道次较大,宽展大,多道次较小,宽展小;③轧辊直径:轧辊直径增加,宽展增加;摩擦系数;④摩擦系数的增加,宽展增加(轧制温度、轧制速度、轧辊材质和表面状态,轧件的化学成分). ⑤轧件宽度的影响:假设变形区长度 l 一定:随轧件宽度增加,宽展先增加后逐渐减小,最后趋于不变。

5.前滑:轧件出口速度vh 大于轧辊在该处的线速度v,即vh>v的现象称为前滑现象。

后滑:轧件进入轧辊的速度小于轧辊该处线速度的水平分量v的现象。

前滑值:轧件出口速度vh与对应点的轧辊圆周速度的线速度之差与轧辊圆周速度的线速度之比值称为前滑值。

后滑值:后滑值是指轧件入口断面轧件的速度与轧辊在该点处圆周速度的水平分量之差同轧辊圆周速度水平分量的比值。

6.影响前滑的因素: ①压下率:前滑随压下率的增加而增加;②轧件厚度:轧后轧件厚度h减小,前滑增加;③轧件宽度:轧件宽度小于40mm时,随宽度增加前滑亦增加;但轧件宽度大于40mm时,宽度再增加时,其前滑值则为一定值;④轧辊直径:前滑值随辊径增加而增加;⑤摩擦系数:摩擦系数f越大,其前滑值越大;⑥张力:前张力增加前滑,后张力减小前滑 .7.轧制生产工艺:由锭或坯轧制成符合技术要求的轧件的一系列加工工序组合。

第二章 凝固温度场P498. 对于低碳钢薄板,采用钨极氩弧焊较容易实现单面焊双面成形(背面均匀焊透)。

采用同样焊接规范去焊同样厚度的不锈钢板或铝板会出现什么后果?为什么?解:采用同样焊接规范去焊同样厚度的不锈钢板可能会出现烧穿,这是因为不锈钢材料的导热性能比低碳钢差,电弧热无法及时散开的缘故;相反,采用同样焊接规范去焊同样厚度的铝板可能会出现焊不透,这是因为铝材的导热能力优于低碳钢的缘故。

9. 对于板状对接单面焊焊缝,当焊接规范一定时,经常在起弧部位附近存在一定长度的未焊透,分析其产生原因并提出相应工艺解决方案。

解:(1)产生原因:在焊接起始端,准稳态的温度场尚未形成,周围焊件的温度较低,电弧热不足以将焊件熔透,因此会出现一定长度的未焊透。

(2)解决办法:焊接起始段时焊接速度慢一些,对焊件进行充分预热,或焊接电流加大一些,待焊件熔透后再恢复到正常焊接规范。

生产中还常在焊件起始端固定一个引弧板,在引弧板上引燃电弧并进行过渡段焊接,之后再转移到焊件上正常焊接。

第四章 单相及多相合金的结晶 P909.何为成分过冷判据?成分过冷的大小受哪些因素的影响? 答: “成分过冷”判据为:R G L <NLD RLL L e K K D C m δ-+-0011当“液相只有有限扩散”时,δN =∞,0C C L =,代入上式后得R G L<000)1(K K D C m L L -( 其中: G L — 液相中温度梯度 R — 晶体生长速度 m L — 液相线斜率 C 0 — 原始成分浓度 D L — 液相中溶质扩散系数 K 0 — 平衡分配系数K )成分过冷的大小主要受下列因素的影响:1)液相中温度梯度G L , G L 越小,越有利于成分过冷 2)晶体生长速度R , R 越大,越有利于成分过冷 3)液相线斜率m L ,m L 越大,越有利于成分过冷 4)原始成分浓度C 0, C 0越高,越有利于成分过冷 5)液相中溶质扩散系数D L, D L 越底,越有利于成分过冷6)平衡分配系数K 0 ,K 0<1时,K 0 越 小,越有利于成分过冷;K 0>1时,K 0越大,越有利于成分过冷。

第一章重点总结第一节了解即可,没有出过题。

第二节1.纯金属的液态结构(11页第三段)2.实际金属的液态结构(11页第四段第五行,从“因此,实际液态金属-----”到段末)3.名词解释温度起伏,结构起伏,能量起伏(11页三、四段中)4.13页第一段“X射线衍射-----”第三节5.影响液态金属粘度的因素(14页)(1)化学成分,难熔化合物的液体粘度较高,熔点低的共晶成分合金粘度低(2)温度,液体金属的粘度随温度的升高而降低。

(3)非金属夹杂物,非金属夹杂物使液态金属粘度增加6.粘度在材料成形过程中的意义1)对液态金属净化的影响(2)对液态合金流动阻力的影响(3)对凝固过程中对流的影响7.名词解释,表面张力(15页最下面一句“总之,一小部分---”)8.表面张力产生的原因,(16页第一段)9.影响表面张力的因素(见2005年A卷二大题1小题)第四节10.流变铸造及特点(21页第一段“即使固相体积分数达到---”至最后,及21页最后一段,22页第一段)11.半固态金属表观粘度的影响因素(21页2 3 4段)第二章重点总结1铸造概念(22页第一段第一句)第一节2.液态金属充型能力和流动性有何本质区别(见2006年A卷第2题)3.两种金属停止流动机理(1)纯金属和窄结晶温度范围合金的停止流动机理(22页最后一段)(2)款结晶温度范围合金停止流动机理(23页第二三段)4.影响充型能力的因素及促进措施(1)金属性质方面的因素1.合金成分2.结晶潜热3.金属比热容4液态金属粘度5表面张力(2)铸型性质方面的因素1铸型蓄热系数,蓄热系数越大,铸型的激冷能力就越强2.铸造温度(3)浇注条件方面因素1.浇注温度2充型压头3浇注系统结构(4)铸件结构方面因素1折算厚度2铸件复杂程度(每点后最好总结一句话)第二节5.金属凝固过程中的流动(第二节1、2段)第三节6.了解存在三种传热;对流传热,传导传热,辐射传热即可第四节7.了解存在三种计算凝固时间的方法1理论计算法2平方根定律3折算厚度法即可第三章重点第一节1为什么过冷是液态合金结晶的驱动力(见2006年A卷第1题)2. 何为热力学能障和动力学能障?凝固过程中是如何克服这两个能障的?(见2005年D卷第3题)第二节 3.形核条件(40页第一段)4.名词解释,匀质形核,非匀质形核(41页最上部)5,2007年B卷第1题6.记住公式3-17 7.2006年A卷第3题第三节8.晶体宏观长大方式晶体宏观长大方式取决于界面前方液体中的温度分布,即温度梯度(1)平面方式长大固-液界面前方液体中的温宿梯度大于0,液相温度高于界面温度,称为正温度梯度分布。

《材料成型理论基础》课程教学大纲一、课程名称(中英文)中文名称:材料成型理论基础英文名称:Fundamentals for Materials Processing二、课程编码及性质课程编码:0809554课程性质:专业核心课,必修课三、学时与学分总学时:56学分:3.5四、先修课程工程材料学、传热学、流体力学、材料成形工艺基础五、授课对象本课程面向材料成型及控制工程专业学生开设,也可以供材料科学与工程专业和电子封装技术专业学生选修。

六、课程教学目的(对学生知识、能力、素质培养的贡献和作用)本课程是本专业的核心课程之一,其教学目的主要包括:1.让学生对液态成形、连接成形、固态塑性成形及高分子材料成形的基本过程有较全面、深入的理解,掌握其基本原理和规律。

2.了解液态金属的结构和性质;掌握液态金属凝固的基本原理,冶金处理及其对产品性能的影响。

3.掌握材料成形中化学冶金基本规律和缺陷的形成机理、影响因素及防止措施。

4.掌握塑性成形过程中的应力与应变的基础理论,金属流动的基本规律及其应用。

5.了解高分子材料的组织转变及流动、成形的基本规律。

表1 课程目标对毕业要求的支撑关系七、教学重点与难点:教学重点:1)本课程以材料成形工艺的理论基础为主线,根据成形加工过程中材料所处或经历的状态,分为液态凝固成形、固态塑性成形、连接成形、塑料注射成形等几类,学习材料在成形过程中的组织结构、性能、形状随外在条件的不同而变化的规律性知识。

2)本课程着重利用前期所学的物理、化学等基础理论,以及传热学、流体力学等专业基础理论知识,学习液态成形、塑性成形、连接成形等基本材料成形技术的内在规律和物理本质,包括共性原理,同时也要注重个性规律性认识。

3)课程将重点或详细介绍三种主要材料成形方法中的主要基础理论和专门知识,阐述这些现象的本质,揭示变化的规律。

而对次要成形方法的基本原理或发展状况等只作简要介绍或自学。

4)重点学习的章节内容包括:第4章“单相合金与多相合金的凝固”(6学时)、第5章“铸件凝固组织的形成与控制”(6学时)、第7章“焊缝及其热影响区的组织和性能”(6学时)、第8章“成形过程的冶金反应原理”(6学时)、第11章“应力与应变理论”(4学时)、第12章“屈服准则”(6学时)。