全钢子午线轮胎一次法成型机

- 格式:ppt

- 大小:16.66 MB

- 文档页数:54

我国首台航空子午胎成型机顺利出厂

良辰

【期刊名称】《航空制造技术》

【年(卷),期】2009(0)22

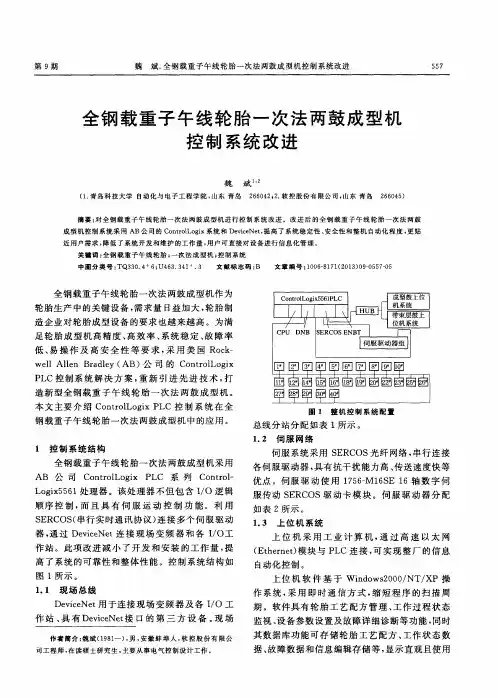

【摘要】日前,由中航工业北京航空制造工程研究所(625所)自主研发的国内首台航空子午胎成型机通过验收,装车发运顺利出厂。

【总页数】1页(P20-20)

【关键词】航空制造工程;成型机;子午胎;出厂;自主研发;研究所

【作者】良辰

【作者单位】《航空制造技术》编辑部

【正文语种】中文

【中图分类】V26;TQ330.46

【相关文献】

1.20项自主创新产业化重大项目顺利实施——世界首台特巨型全钢工程子午线轮胎一次法成型机等30个重大产品开发取得重要突破 [J],

2.北京航空工艺研究所研制成功全钢丝载重子午胎一次法成型机 [J], 刘国峰

3.首台子午巨胎一次法成型机问世 [J], 钱伯章

4.我国首台小规格子午胎一次法成型机在桂林通过鉴定 [J],

5.首台子午巨胎一次法成型机试车成功 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

全钢载重子午线轮胎质量缺陷问题分析子午线轮胎制造工艺复杂,要求精度高。

根据全钢载重子午线轮胎常见质量缺陷,进行了原因分析,并提出了相应的解决措施。

1、胎里露钢丝与肩部帘线弯曲胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。

胎里露线多在肩部或侧部出现帘线露出或“露肋骨”现象。

在使用中胎里露出的钢丝容易损坏内胎,使轮胎胎体鼓包甚至爆破。

肩部帘线弯曲是指轮胎肩部胎体帘线出现周向弯曲。

帘线弯曲在轮胎行驶当中受力不均,使钢丝与胶的生热增加,导致轮胎脱层或爆破,引起轮胎的早期损坏。

全钢丝载重子午线轮胎胎里露线和肩部帘线弯曲是生产和使用中困扰轮胎技术人员的一大难题。

由于胎里露线和肩部帘线弯曲是相辅相成的,是一对矛盾的统一体,所以将两个问题一起讨论。

1.1 原因分析(1)胎里露钢丝与肩部帘线弯曲主要原因是机头宽度与帘线假定伸X值选取不合理。

胎体由一层钢丝帘布组成,帘线断裂伸X率为1.8~2.3之间,胎体的钢丝帘线伸X值一般在1.0%~1.8%之间。

帘线伸X值大,成型机头宽度窄,帘线长度短。

当伸X值达到极限值;帘线会抽出内衬层导致胎里露线。

帘线伸X值小,成型机头宽度宽,帘线长度长,容易导致肩部胎体帘线弯曲。

半成品的尺寸和重量是根据材料分布图计算出来的,当半成品尺寸和质量过大,会导致胎体帘线的材料过剩从而使胎体帘线弯曲。

材料分布不足就会产生胎里露线,胎面或垫胶的厚度或长度超公差,使得肩部材料过剩,厚度增加,内轮廓帘线舒展不开,导致肩部帘线弯曲。

反之,内轮廓帘线伸展过渡,易出现胎里露线现象。

(2)胎坯外周长的大小也是影响胎里露线和肩部帘线弯曲的一个因素。

胎坯外周长达不到标准,则轮胎在硫化过程中伸X变形大,出现胎里露线;反之,胎坯外周长大,轮胎在硫化过程中伸X变形小,将易出现帘线肩部弯曲。

(3)一次法成型机传递环故障或鼓的撑块出现故障,成型过程中胎圈定位、撑块定位发生漂移或者平宽设定有误,造成内轮廓帘线较标准帘线长度增大,胎体帘线伸X不足,硫化后产生肩部帘线弯曲。

工艺设备科学大众·Popular Science2019年3月全钢载重子午线轮胎三鼓成型机上胎侧窝边的影响因素及改善措施沈阳蓝英工业自动化装备股份有限公司 张小平摘 要:近些年,我国高速公路网越来越完善,汽车工业以及周边产业快速发展,这给全钢载重子午线轮胎的生产提供了良好的发展空间,同时,也对于产品的经济性、安全性、稳定性以及舒适性提出了更高的要求。

在机遇与挑战并存的市场环境下,如何提高轮胎质量,降低成品缺陷率成了各轮胎厂的首要任务。

文章将以12R22.5全钢载重子午线轮胎为例,对全钢载重子午线轮胎三鼓成型机上胎侧窝边的影响因素进行分析总结,并提出针对性解决措施,以降低不合格品数量,提高轮胎厂的生产效率以及生产效益。

关键词:全钢载重子午线轮胎;三鼓成型机;机械成型鼓;成型;胎侧1 子午线轮胎介绍子午线轮胎被称为钢丝轮胎,它的胎体帘线不是交叉排列的,而是以轮轴为中心,胎圈与胎圈之间径向排列开来。

虽然带束层是斜交的,但与胎冠中心线的角度通常维持在15°~25°。

简而言之,胎体帘线与胎冠中心线的角度为90°或者接近90°排列,且其带束层的帘线以接近圆周排列束紧胎体的这一类轮胎为子午线轮胎。

与斜交轮胎相比,子午线轮胎的结构性能要更加优越,其耐磨性因为缓冲性、稳定性、安全性以及耐穿刺性好,所以使用寿命、经济效益要高出很多。

就目前而言,三鼓成型机是全钢子午线轮胎生产制造的重要设备。

由于成型机通常采用机械成型鼓,以降低生产成本,提高经济效益。

但是,在实际生产过程中,由于成型鼓锁紧块升起高度不到位,引起胎体帘布端点鼓包,导致机械反包装置撑起过程中,胎侧极易出现窝边问题,严重影响胎体外观美感,大大提升了产品缺陷率。

2 影响因素及改善措施2.1 成型鼓平宽成型鼓平宽不当,会影响钢圈落点,导致帘布端点翘起高度太高,从而在反包过程出现胎侧窝边现象。

改善措施:利用内部对标,合理设计成型鼓鼓肩,适当增加鼓肩距离,降低鼓肩值,从而保障钢圈位于扇形块的里侧,降低成型时胎侧反包过程中的扇形快外侧的胎体帘布反包端点的翘起高度,有效避免胎侧窝边问题。

本技术公开了一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,所述成型机鼓宽的计算公式如下:C=(2ac/(1+t))2[L B]z,所述公式中:ac为胎冠中心到胎圈下端点胎体帘线长度;t 为全钢丝轮胎胎体帘线伸张率;L为鼓肩曲线长度;B为鼓肩曲线高度;z为系数。

通过精确计算成型鼓宽,避免由于成型鼓鼓宽设计不合适,导致重新加工成型鼓造成成本浪费。

并且根据重载全钢丝子午线轮胎的机头材料分布均匀的特点,设计机头曲线,避免在成型机头由于材料分布不均,导致材料堆积,成型工艺滚压困难等问题,能够有效保证二次法成型机项目的顺利进行。

权利要求书1.一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述成型机鼓宽的计算公式如下:C=(2ac/(1+t))-2[L-B]-z所述公式中:ac为胎冠中心到胎圈下端点胎体帘线长度;t为全钢丝轮胎胎体帘线伸张率;L为鼓肩曲线长度;B为鼓肩曲线高度;z为系数。

2.根据权利要求1所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述a为胎冠中心;c为钢丝圈底部水平延长线与胎体之间的交点;e。

3.根据权利要求1所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述L=ef,e为成型鼓胎肩曲线与成型鼓横向外平面之间的切点;f为成型鼓胎肩曲线与成型鼓纵向外平面之间的切点。

4.根据权利要求1所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述B为成型鼓胎肩曲线与成型鼓纵向外平面之间的切点f距离成型鼓横向外平面之间的垂直高度。

5.根据权利要求1所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述z受到钢圈定型时的翻转角度的制约,其取值为2-12,最大值为钢圈宽度的一半。

6.根据权利要求1所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述成型鼓采用二次法成型机制备。

7.根据权利要求6所述一种重载全钢丝子午线轮胎成型鼓鼓宽的计算方法,其特征在于,所述二次法成型机的一个成型鼓对应一个鼓宽。

作者简介:陈先国(19762,男,贵州罗甸县人,贵州轮胎股份有限公司工程师,学士,主要从事全钢子午线轮胎设备的管理及技术工作。

子午线轮胎成型机简介陈先国,何兵(贵州轮胎股份有限公司,贵州贵阳550008摘要:介绍子午线轮胎成型机的沿革及各类成型机的基本结构和工作原理。

指出国内在用的子午线轮胎成型机发展较快,现有二次法成型机、二鼓式一次法成型机、三鼓式一次法成型机及四鼓式一次法成型机,其中二次法成型机因无法保证产品质量的均一性,部分轮胎生产厂已不用其生产全钢载重子午线轮胎;一次法成型机中四鼓式一次法成型机由于有两个机械鼓来完成定型及反包,生产效率大大提高。

关键词:子午线轮胎;成型机;鼓式一次法成型机;四鼓一次法成型机中图分类号:TQ330.4+6;U463.341+.6文献标识码:B 文章编号:100628171(20040520297204据统计,2003年年初世界汽车轮胎产量达11亿条,子午化率已接近90%。

其中载重轮胎子午化率北美为92.8%,欧洲为89.3%,日本、韩国为91.6%。

我国年产轮胎1亿条,轮胎子午化率仅为54%左右,载重轮胎子午化率仅为23%。

因此,全钢载重子午线轮胎是载重轮胎发展的方向,是我国轮胎行业的更新换代产品。

目前,我国子午线轮胎市场呈供不应求态势,国内具有发展全钢子午线轮胎能力的企业都在加快发展速度,最大限度地扩大产量。

子午线轮胎技术软件、机器设备和原材料的变化也是日新月异。

我公司载重子午线轮胎的发展正值国内子午线轮胎行业发展的大潮中,生产设备更新速度快,几乎每一代成型设备都在使用。

较早的子午线轮胎成型机是二次法成型机。

以北京橡胶工业研究设计院机电技术开发有限公司LCY12162YT 二次法成型机为代表。

后来出现了一次法成型机,一次法成型机有以下几种。

(1两鼓式一次法成型机。

以天津赛象科技股份有限公司TTR G 245C 型的二鼓式成型机为代表。

(2三鼓式一次法成型机。

33应用技术APPLIED TECHNOLOGY图1 轮胎断面轮廓示意计B取289mm,根据经验,标准气压下断面宽膨胀率(B′/B)为1.0381。

本次设计充气断面宽目标值选定为300mm。

2.行驶面宽度(b)和弧度高(h)b的取值直接影响轮胎的整体使用性能。

b值过大,容易出现肩空,且轮胎的滚动阻力增大会影响轮胎的绿色指标;b值过小,则轮胎接地面积变小,胎面压强随之增大,轮胎耐磨性变差。

综合考虑轮胎的耐磨性能、附着性能和滚动阻力等特性,既要减少轮胎在使用过程中因为生热过高而造成的早期肩空,又要保证胎面与路面在行驶面宽度范围内有尽可能大的接触面积,从而改善轮胎的耐磨性能,提高轮胎使用寿命。

本次设计b取230mm,b/B为0.7958。

h的取值与轮胎冠部的变形有关,同时影响轮胎的接地形状,h值过大或过小都会导致胎面出现偏磨问题。

过大时,轮胎磨胎冠,过小时,则磨胎肩。

根据以往设计开发经验,h值取7.5mm,h与断面高(H)之比为0.0292。

3.胎圈着合直径(d)和着合宽度(C)胎圈部位的尺寸主要是根据轮辋曲线确定,选取时既要保证其与轮辋配合紧密,又要考虑轮胎的装卸方便,本次设计d取569.5mm,C取标准轮辋宽度,为228.8mm,C/B为0.7917。

4.断面水平轴位置(H1/H2)断面水平轴位于轮胎断面最宽的位置,断面水平轴位置确定对轮胎的使用性能和使用寿命有很大的影响。

H1/H2取值过大,易造成轮胎肩部应力过大从而导致肩空和肩裂等早期损坏;H1/H2取值过小,易造成胎圈部位应力过大从而导致胎圈断裂和脱层。

为提高轮胎的胎侧刚性,结合以往设计经验,本次设计H1/H2取0.84。

轮胎断面轮廓见图1。

5.轮胎花纹胎面花纹对轮胎的行驶性能和使用寿命都有直接影响,该轮胎主要适用于中长途高速运输,对轮胎的操控性能、行驶安全性和燃油经济性有较高要求。

胎面采用圆弧曲折纵向花纹设计,轮胎操控性能较好,高速性能优异,同时纵向花纹滚动阻力较小,能有效降低油耗。