线切割参数经验值

- 格式:doc

- 大小:64.00 KB

- 文档页数:2

中走丝线切割参数设置技巧内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.第一次切割任务是高速稳定切割⑴脉冲参数:选用高峰值电流,较长脉宽的规准进行大电流切割,以获得较高的切割速度。

⑵电极丝中心轨迹的补偿量小:f = 1/2φd +δ+ △ + S式中, f 为补偿量(mm); δ为第一次切割时的放电间隙(mm); φd 为电极丝直径(mm);△为留给第二次切割的加工余量(mm); S为精修余量(mm)。

在高峰值电流粗规准切割时, 单边放电间隙大约为0.02mm ; 精修余量甚微, 一般只有0.003mm 。

而加工余量△则取决于第一次切割后的加工表面粗糙度及机床精度,大约在0.03~0.04mm 范围内。

这样, 第一次切割的补偿量应在0.05~0.06mm 之间, 选大了会影响第二次切割的速度, 选小了又难于消除第一次切割的痕迹。

⑶走丝方式:采用高速走丝,走丝速度为8~12m/s,达到最大加工效率。

◆ 第二次切割的任务是精修,保证加工尺寸精度。

⑴脉冲参数:选用中等规准,使第二次切割后的粗糙度Ra 在1.4~1.7μm 之间。

⑵补偿量f :由于第二次切割是精修,此时放电间隙较小, δ不到0.01mm ,而第三次切割所需的加工质量甚微,只有几微米, 二者加起来约为0.01mm 。

所以,第二次切割的补偿量f 约为1/2d+0.01mm即可。

⑶走丝方式:为了达到精修的目的,通常采用低速走丝方式,走丝速度为1~3m/s,并对跟踪进给速度限止在一定范围内,以消除往返切割条纹,并获得所需的加工尺寸精度。

◆ 第三次切割的任务是抛磨修光。

⑴脉冲参数:用最小脉宽进行修光,而峰值电流随加工表面质量要求而异。

中走丝线切割工艺参数设置第一章多次切割工艺参数设置◆ 第一次切割任务是高速稳定切割⑴脉冲参数:选用高峰值电流,较长脉宽的规准进行大电流切割,以获得较高的切割速度。

⑵电极丝中心轨迹的补偿量小:f = 1/2φd +δ+ △ + S式中,f为补偿量(mm);δ为第一次切割时的放电间隙(mm);φd 为电极丝直径(mm);△为留给第二次切割的加工余量(mm); S为精修余量(mm)。

在高峰值电流粗规准切割时,单边放电间隙大约为0.02mm;精修余量甚微,一般只有0.003mm。

而加工余量△则取决于第一次切割后的加工表面粗糙度及机床精度,大约在0.03~0.04mm范围内。

这样,第一次切割的补偿量应在0.05~0.06mm之间,选大了会影响第二次切割的速度,选小了又难于消除第一次切割的痕迹。

⑶走丝方式:采用高速走丝,走丝速度为8~12m/s,达到最大加工效率。

◆ 第二次切割的任务是精修,保证加工尺寸精度。

⑴脉冲参数:选用中等规准,使第二次切割后的粗糙度Ra在1.4~1.7μm之间。

⑵补偿量f:由于第二次切割是精修,此时放电间隙较小,δ不到0.01mm,而第三次切割所需的加工质量甚微,只有几微米,二者加起来约为0.01mm。

所以,第二次切割的补偿量f 约为1/2d+0.01mm即可。

⑶走丝方式:为了达到精修的目的,通常采用低速走丝方式,走丝速度为1~3m/s,并对跟踪进给速度限止在一定范围内,以消除往返切割条纹,并获得所需的加工尺寸精度。

◆ 第三次切割的任务是抛磨修光。

⑴脉冲参数:用最小脉宽进行修光,而峰值电流随加工表面质量要求而异。

⑵补偿量f:理论上是电极丝的半径加上0.003mm的放电间隙,实际上精修过程是一种电火花磨削,加工量甚微,不会改变工件的尺寸大小。

所以,仅用电极的半径作补偿量也能获得理想效果。

⑶走丝方式:像第二次切割那样采用低速走丝限速进给即可。

第二章多次切割变形问题处理方法2-1 凸模加工工艺凸模在模具中起着很重要的作用,它的设计形状、尺寸精度及材料硬度都直接影响模具的冲裁质量、使用寿命及冲压件的精度。

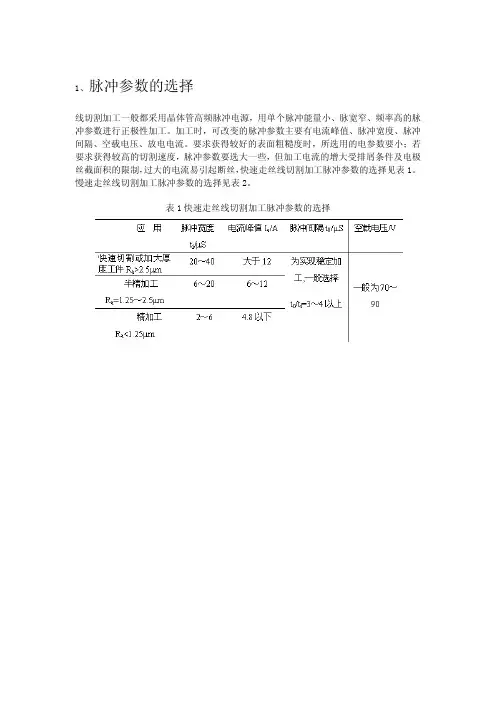

1、脉冲参数的选择线切割加工一般都采用晶体管高频脉冲电源,用单个脉冲能量小、脉宽窄、频率高的脉冲参数进行正极性加工。

加工时,可改变的脉冲参数主要有电流峰值、脉冲宽度、脉冲间隔、空载电压、放电电流。

要求获得较好的表面粗糙度时,所选用的电参数要小;若要求获得较高的切割速度,脉冲参数要选大一些,但加工电流的增大受排屑条件及电极丝截面积的限制,过大的电流易引起断丝,快速走丝线切割加工脉冲参数的选择见表1。

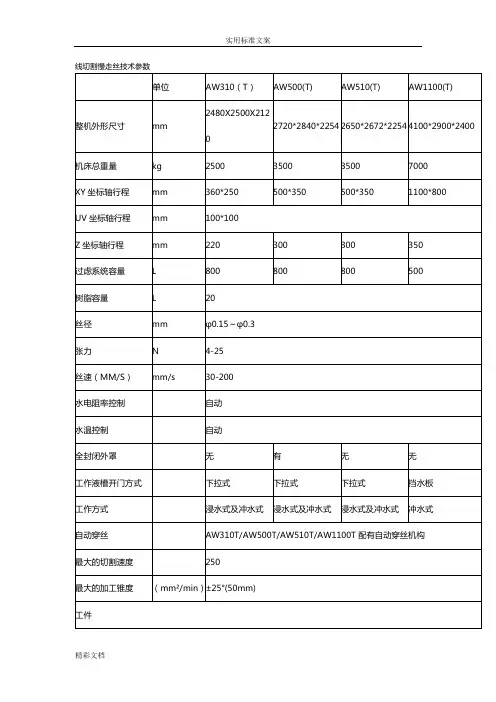

慢速走丝线切割加工脉冲参数的选择见表2。

表1快速走丝线切割加工脉冲参数的选择表2慢速走丝线切割加工脉冲参数的选择2、工艺尺寸的确定丝切割加工时,为了获得所要求的加工尺寸,电极丝和加工图形之间必须保持一定的距离,如图6.12所示。

图中双点划线表示电极丝中心的轨迹,实线表示型孔或凸模轮廓。

编程时首先要求出电极丝中心轨迹与加工图形之间的垂直距离△R(间隙补偿距离),并将电极丝中心轨迹分割成单一的直线或圆弧段,求出各线段的交点坐标后,逐步进行编程。

具体步骤如下:(1)设置加工坐标系根据工件的装夹情况和切割方向,确定加工坐标系。

为简化计算,应尽量选取图形的对称轴线为坐标轴。

(2)补偿计算按选定的电极丝半径r,放电间隙δ和凸、凹模的单面配合间隙Z∕2,则加工凹模的补偿距离△R1=r+δ,如图1a所示。

加工凸模的补偿距离△R2=r+δ-Z∕2,如图1b所示。

(3)将电极丝中心轨迹分割成平滑的直线和单一的圆弧线,按型孔或凸模的平均尺寸计算出各线段交点的坐标值。

a) 凹模 b) 凸模图1 电极丝中心轨迹3、工作液的选配工作液对切割速度、表面粗糙度、加工精度等都有较大影响,加工时必须正确选配。

常用的工作液主要有乳化液和去离子水。

1)慢速走丝线切割加工,目前普遍使用去离子水。

为了提高切割速度,在加工时还要加进有利于提高切割速度的导电液,以增加工作液的电阻率。

加工淬火钢,使电阻率在2×104Ω.cm左右;加工硬质合金电阻率在30×104Ω.cm左右.2)对于快速走丝线切割加工,目前最常用的是乳化液. 乳化液是由乳化油和工作介质配制(浓度为5﹪~10﹪)而成的。

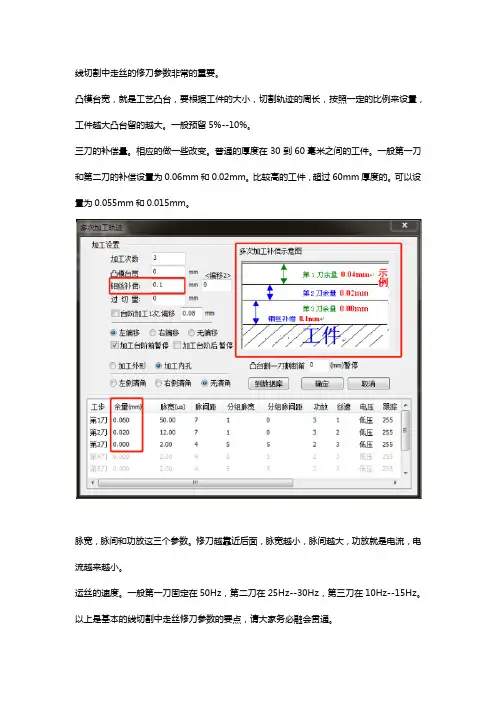

线切割中走丝的修刀参数非常的重要。

凸模台宽,就是工艺凸台,要根据工件的大小,切割轨迹的周长,按照一定的比例来设置,工件越大凸台留的越大。

一般预留5%--10%。

三刀的补偿量。

相应的做一些改变。

普通的厚度在30到60毫米之间的工件。

一般第一刀和第二刀的补偿设置为0.06mm和0.02mm。

比较高的工件,超过60mm厚度的。

可以设置为0.055mm和0.015mm。

脉宽,脉间和功放这三个参数。

修刀越靠近后面,脉宽越小,脉间越大,功放就是电流,电流越来越小。

运丝的速度。

一般第一刀固定在50Hz,第二刀在25Hz--30Hz,第三刀在10Hz--15Hz。

以上是基本的线切割中走丝修刀参数的要点,请大家务必融会贯通。

线切割电流参数线切割电流参数是指在激光线切割加工中,电流是影响激光切割效果的一个重要参数。

线切割电流参数的设置对于激光切割的质量、效率和切割速度都具有重要的影响。

一、线切割电流参数的基本概念线切割电流参数是指激光切割加工中,激光器输出的电流参数。

激光切割加工中,电流是控制激光器输出功率的一个重要参数。

通过调整线切割电流参数,可以控制激光器输出的功率大小,从而达到不同的切割效果和速度。

1. 加工材料:不同的材料对线切割电流参数的要求不同。

一般来说,硬度较高的材料需要设置较高的电流参数,而软度较高的材料则需要设置较低的电流参数。

2. 切割厚度:不同的切割厚度需要不同的电流参数。

一般来说,切割厚度越大,需要设置的电流参数也越高。

3. 激光器功率:激光器的功率越大,需要设置的电流参数也越高。

4. 切割速度:切割速度越快,需要设置的电流参数也越高。

三、线切割电流参数的设置方法1. 实验法:通过实验不断调整线切割电流参数,寻找最佳的切割效果和速度。

2. 经验法:在相同的材料、切割厚度和激光器功率条件下,通过经验总结出最佳的电流参数,进行参数的设置。

3. 计算法:通过计算,根据材料的特性、切割厚度和激光器功率等参数,推算出最佳的电流参数。

四、线切割电流参数的优化方法1. 调整切割速度:通过调整切割速度,可以降低电流参数的要求,提高切割质量。

2. 选择合适的切割头:不同的切割头对电流参数的要求也不同。

选择合适的切割头,也可以提高切割质量和速度。

3. 选择合适的气体:不同的气体对切割质量也有影响。

选择合适的气体,可以提高切割质量和速度,降低电流参数的要求。

线切割电流参数是影响激光切割加工效果的一个重要参数。

在实际的加工过程中,需要根据不同的材料、厚度、激光器功率等条件,设置合适的电流参数,以获得最佳的切割效果和速度。

在优化加工过程中,也可以通过调整切割速度、选择合适的切割头和气体等方法,提高切割质量和速度,降低电流参数的要求。

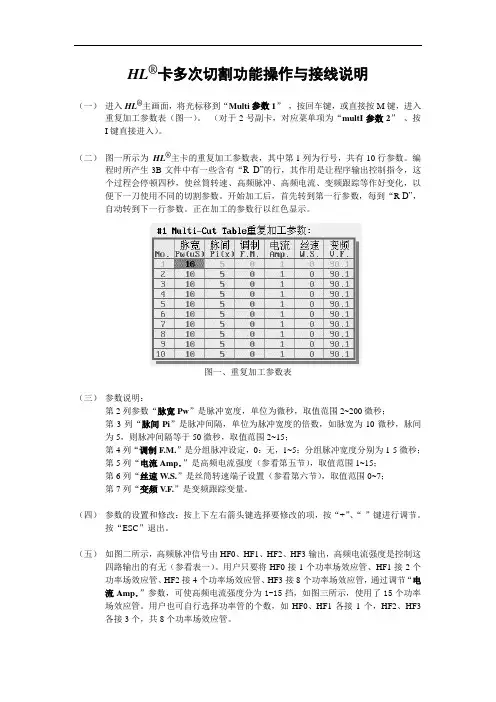

HL®卡多次切割功能操作与接线说明(一)进入HL®主画面,将光标移到“Multi参数1”,按回车键,或直接按M键,进入重复加工参数表(图一)。

(对于2号副卡,对应菜单项为“multI参数2”、按I键直接进入)。

(二)图一所示为HL®主卡的重复加工参数表,其中第1列为行号,共有10行参数。

编程时所产生3B文件中有一些含有“R D”的行,其作用是让程序输出控制指令,这个过程会停顿四秒,使丝筒转速、高频脉冲、高频电流、变频跟踪等作好变化,以便下一刀使用不同的切割参数。

开始加工后,首先转到第一行参数,每到“R D”,自动转到下一行参数。

正在加工的参数行以红色显示。

图一、重复加工参数表(三)参数说明:第2列参数“脉宽Pw”是脉冲宽度,单位为微秒,取值范围2~200微秒;第3列“脉间Pi”是脉冲间隔,单位为脉冲宽度的倍数,如脉宽为10微秒,脉间为5,则脉冲间隔等于50微秒,取值范围2~15;第4列“调制F.M.”是分组脉冲设定,0:无,1~5:分组脉冲宽度分别为1-5微秒;第5列“电流Amp.”是高频电流强度(参看第五节),取值范围1~15;第6列“丝速W.S.”是丝筒转速端子设置(参看第六节),取值范围0~7;第7列“变频V.F.”是变频跟踪变量。

(四)参数的设置和修改:按上下左右箭头键选择要修改的项,按“+”、“-”键进行调节。

按“ESC”退出。

(五)如图二所示,高频脉冲信号由HF0、HF1、HF2、HF3输出,高频电流强度是控制这四路输出的有无(参看表一)。

用户只要将HF0接1个功率场效应管、HF1接2个功率场效应管、HF2接4个功率场效应管、HF3接8个功率场效应管,通过调节“电流Amp.”参数,可使高频电流强度分为1-15挡,如图三所示,使用了15个功率场效应管。

用户也可自行选择功率管的个数,如HF0、HF1各接1个,HF2、HF3各接3个,共8个功率场效应管。

[注意1]:HF0、HF1、HF2、HF3以及AC12H1、AC12H2必须使用屏蔽线,屏蔽线的一端连接到电脑外壳(即15芯接头的金属壳),而另一端不要有任何连接。

线切割慢走丝--------------------------------凸模:切落最初(单独):n个孔全部粗精割再精修切落最初(精加工):粗割完直接精修再割下一个--------------------------------凹模:切落1st(精加工)精修完再切落铜1st切割:一刀----------------------------------------------------------------加工条件:--------------------------------wk (线径)wt (张力) 0~499sf (线割速度)ws (线速) 000~255ON :放电电脉冲时间设定范围000~031 此参数值越大、速度越快、相对而言表面会变粗间隙扩大丝易断off :放电休止时间设定范围000~063数值越小一定时间内放电次数增加、加工效率提高但数值太小时易引起短路断丝等IP :主电源峰值(此值无需改动)hrp :辅助电源电路Mao :脉冲宽度(放电与休止时间)的调整设定范围M(0~9)a(0~9)o(0~9)M 对加工状态是否稳定的判断水准的设定、值越大加工稳定性增大、加工速度下降a 根据(M)设定的水准判断加工状态、不稳定时、用(a)设定的时间替代off值o 根据(M)设定的水准当判断加工状态是否时用(o)设定的时间替代ONsv :伺服基准电压设定范围(0~225)此参数对电极丝的前进后退的控制其数值越大放电间隙越大加工速度越慢v :主电源电压范围(0~9)c :电容范围(6~4)pik :电路选择范围()条件编号c9 :**ctrl :此功能为选项(无需改动)wp :水压力设定(000~063)低压喷流时 wp不起作用需要事可在设定里该----------------------------------------------------------------0.25张力1600.2张力1200.15张力750.10张力55---------------------------------------------------------------- h补偿--------------------------------钢:一刀0.05一刀与二刀0.05二刀与三刀0.13三刀跟四刀0.013铜:一刀0.120一刀与二刀0.065二刀与三刀0.02--------------------------------。

线切割加工工艺指标及工艺参数一、线切割加工的主要工艺指标1.切割速度υ2.切割精度3.表面粗糙度4.线电极的磨损量二、影响工艺指标的主要因素及其选择1.加工参数对工艺指标的影响和选择(1)峰值电流is(2)脉冲宽度Ton(3)脉冲间隔Toff(4)走丝速度(5)进给速度2.线电极丝对线切割工艺性能的影响及其选择(1)电极丝直径的影响(2)上丝、紧丝对工艺指标的影响(3)电极丝垂直度对工艺指标的影响3.工件厚度及材料的影响(1)工件材料对工艺指标的影响(2)材料的厚度对工艺指标的影响4.工作液对工艺指标的影响及选择(1)高速走丝选用专用乳化液,低速走丝选用去离子水;(2)切割速度、厚度、流量、流向、加工精度、表面粗糙度、对工作液浓度的影响。

(3)含Cr的合金材料,工作液的浓度较小,用蒸馏水配制。

(4)水类工作液,油类工作液对工作液浓度的影响。

(5)工作液的脏污程度对工艺指标的影响。

线切割加工工艺一、零件图的工艺分析1.明确加工要求;2.分析主要定位基准,正确定位、装夹,确定加工坐标系;3.采用合理的加工切割起始点和加工路线;4.指明不宜或不能用电火花线切割加工的地方。

二、模坯准备1.带有穿孔的成型电极或带有顶杆孔的型芯或抽芯孔模坯的准备;2.加工型孔部分;3.凸模的模坯。

三、常用夹具及工件的正确装夹找正方法1.工件装夹的的一般要求(1)工件的装夹基准面应清洁无毛刺;(2)夹具精度高;(3)精密、细小的工件应使用不易变形的专用辅助夹具,加工成批零件,应采用专用夹具。

2.工件的装夹方式(1)悬臂式(2)两端支撑(3)桥式支撑(4)板式支撑(5)复式支撑3.工件的调整(1)百分表找正(2)划线找正4. 电极丝垂直度校正(1)专用校正工具法(2)火花校正法四、加工1.选择加工电参数根据工件的厚度(20mm),表面粗糙度Ra值为1.6~3.2um选择电参数见下表。

加工电参数2.切割准备工作都结束后可按下该键进行切割。

线切割机脉冲参数中的电压、电流、脉宽、脉间四者之间的规律:

电火花线切割脉冲参数中的电压、电流、脉宽、脉间四者之间的规律是:

(1)适当提高电压,有助于提高稳定性和加工速度,提高加工精度;

(2)(2)增大脉冲电流,也有助于提高稳定性和切削速度,但表面粗糙度值增大,电极丝损耗也会增加;

(3)(3)增大脉冲宽度,不仅有助于提高稳定性和切削速度,而且也有助于降低电极丝损耗,但表面粗糙度值增

加;

(4)(4)缩小脉间,可增大加工电流和切削速度,表面粗糙度值也会增大。

中走丝线切割加工加工是一种常见的金属加工方法,广泛应用于航空航天、汽车制造、模具制造等领域。

在加工厚件时,参数的设置直接影响加工效果和加工质量。

本文将就中走丝线切割加工厚件时的参数进行介绍。

一、切割速度1.1 切割速度是指螺旋线在工件表面的移动速度,通常以毫米/分钟表示。

切割速度过快会导致加工表面粗糙度增加,切割质量下降;切割速度过慢则会降低加工效率。

在选择切割速度时,需要考虑工件材料的硬度、厚度等因素,一般情况下可以根据经验进行设置。

1.2 切割速度的调整需要根据具体的加工情况进行,可以通过试验和实验得出最佳的切割速度。

二、脉冲频率2.1 脉冲频率指单位时间内电极和工件之间放电的次数,通常以赫兹(Hz)来表示。

脉冲频率过高会导致电极烧损加剧,加工效率下降;脉冲频率过低会影响加工速度和表面质量。

2.2 正确的脉冲频率设置可以提高加工效率和加工质量,通常可以根据工件材料的特性和加工要求进行调整。

三、脉冲宽度3.1 脉冲宽度是指电极与工件之间放电的时间长短,通常以微秒(μs)来表示。

脉冲宽度过长会导致加工表面粗糙度增加,加工精度降低;脉冲宽度过短会影响放电能量的传导,导致加工效率下降。

3.2 合理的脉冲宽度设置可以保证加工表面的光洁度和精度,提高加工质量。

四、工作液压力4.1 工作液压力是指切割过程中工作液对工件表面的压力,通常以兆帕(MPa)来表示。

工作液压力过大会导致工件表面受损,加工精度下降;工作液压力过小则无法有效清洗切割缝隙。

4.2 正确的工作液压力设置可以保证切割过程中工件表面的清洁和稳定,提高加工质量。

五、脉冲间隙5.1 脉冲间隙是指相邻两次放电之间的间隔时间,通常以微秒(μs)来表示。

脉冲间隙过大会导致加工速度下降,加工效率低;脉冲间隙过小则容易造成工件表面烧损。

5.2 合理的脉冲间隙设置可以保证加工速度和加工质量的平衡,提高加工效率。

中走丝线切割加工厚件时的参数设置对加工质量和加工效率具有重要影响。

双通道数显高频电流/电压表产品参数:要紧性能指标:1.电压测量范围:100µV~400V,分六档量程,4mV、40mV、400mV、4V、40V、400V。

由四位LCD数显:最大显示4200。

最高分辨率:1µV 或0.01dB。

2.电平测量范围:-90dBV~52dBV,-88dBm~54dBm。

3.测量电压、电流频率响应范围:5Hz~2MHz。

4.电流测量范围:20µA-5A。

分×1档0.2mA-5A(内阻1Ω),×0.1档20µA-1A 〔内阻10Ω〕。

分辨率:最高0.1µA。

5.电压测量误差:±1%±5个字4mV档时±2%±5个字。

电流测量误差:±1.5%±5个字<0.5mA±2%±10个字6.频率响应误差(以1kHz为基准):±3%7.噪声电压:在输进端良好短路时≤5μV。

8.输进阻抗〔电压测量〕:10MΩ/40pF。

9.两通道间隔离度:≥100dB(1kHz时)10.外形尺寸:280×88×240(mm)。

11.重量:约2.5Kg。

产品描述:WY1972P双通道数显高频电流/电压表是一台CPU操纵的全自动交流电流电压测量仪器,测量响应频率范围宽(10Hz~2MHz),LCD数字同时显示多组参数,具有被测电压欠压、过压指示自动量程选择,能方便地进行交流电流和电压同时测量。

电压测量输进阻抗高(10MΩ/40pF),测量精度高,并具有良好的线性度。

本机还具有输进浮置选择功能。

产品特点:*自动/手动量程选择,电压电流欠压欠流、过压过流指示。

*交流电流和电压同时测量,测量范围宽(100µV~400V,20µA-5A),分辨率高(1µV,0.1µA)。

*LCD数字同时显示多组参数:V、dBm、I值。