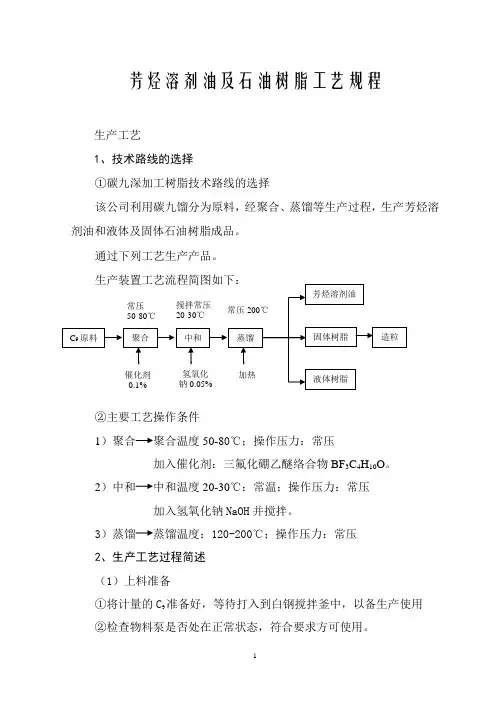

芳烃溶剂油及石油树脂工艺规程

- 格式:doc

- 大小:136.00 KB

- 文档页数:7

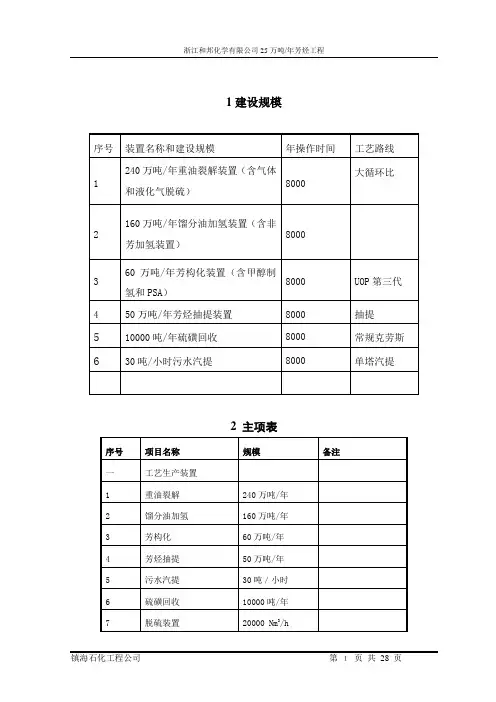

浙江和邦化学有限公司25万吨/年芳烃工程1建设规模2 主项表浙江和邦化学有限公司25万吨/年芳烃工程浙江和邦化学有限公司25万吨/年芳烃工程3 生产装置3.1重油裂解装置3.1.1 概述3.1.1.1 装置概况1、装置规模:设计规模为240万吨/年,年开工时间按8000小时计。

2、原料:外购重油。

3、产品方案:主要产品为液化气、石脑油、燃料油、蜡油、焦炭、干气。

4、装置占地:263×120=31560平方米。

3.1.1.2 装置组成本装置由反应、分馏,吸收-稳定和干气、低分气、液化气脱硫三部分组成。

装置组成见表2.1-1。

表2.1-1 装置组成表浙江和邦化学有限公司25万吨/年芳烃工程2.1.1.3 重油裂解装置流程简述1、反应、分馏部分重油从装置外来,进入原料缓冲罐,经原料油泵升压后进入原料油—燃料油换热器、原料油--蜡油换热器,分别与燃料油、蜡油换热后进入闪蒸罐,闪蒸罐顶部出来的气相进入分馏塔的中下部,闪蒸罐底部出来的闪底油经闪底泵增压、闪底油-蜡油换热器换热后再返回分馏塔下段换热区,与来自焦炭塔的高温油气进行接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,经辐射进料泵升压后进入加热炉对流室、辐射室,加热至500℃左右离开加热炉,经过四通阀进入焦炭塔底部。

在焦炭塔内经过高温和长时间的停留,原料油和循环油发生了一系列的热裂解和缩合等反应,最后生成焦炭和高温油气。

生成的焦炭贮存在焦炭塔内,高温油气从焦炭塔顶出来后进入分馏塔下段换热区。

进入分馏塔下段换热区的高温油气与原料油直接接触换热,冷凝出的循环油流入分馏塔底,大量油气经过洗涤段后进入分馏段,经过进一步分馏,从下往上分别分馏出蜡油、燃料油、粗石脑油和富气组分。

蜡油在塔下部抽出,经换热和冷却后一部分直接出装置,另一部分作为回流分二路返回分馏塔内。

燃料油自分馏塔中部抽出,经换热和冷却后一部分送加氢装置进行改质,另一部分作为回流分二路返回分馏塔内。

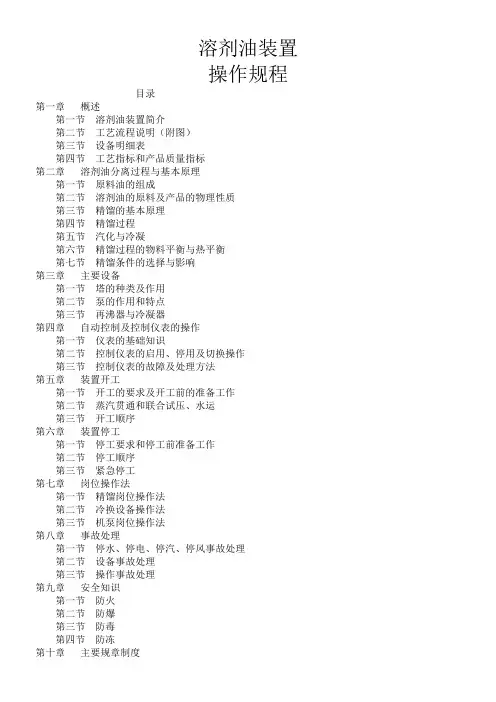

溶剂油装置操作规程目录第一章概述第一节溶剂油装置简介第二节工艺流程说明(附图)第三节设备明细表第四节工艺指标和产品质量指标第二章溶剂油分离过程与基本原理第一节原料油的组成第二节溶剂油的原料及产品的物理性质第三节精馏的基本原理第四节精馏过程第五节汽化与冷凝第六节精馏过程的物料平衡与热平衡第七节精馏条件的选择与影响第三章主要设备第一节塔的种类及作用第二节泵的作用和特点第三节再沸器与冷凝器第四章自动控制及控制仪表的操作第一节仪表的基础知识第二节控制仪表的启用、停用及切换操作第三节控制仪表的故障及处理方法第五章装置开工第一节开工的要求及开工前的准备工作第二节蒸汽贯通和联合试压、水运第三节开工顺序第六章装置停工第一节停工要求和停工前准备工作第二节停工顺序第三节紧急停工第七章岗位操作法第一节精馏岗位操作法第二节冷换设备操作法第三节机泵岗位操作法第八章事故处理第一节停水、停电、停汽、停风事故处理第二节设备事故处理第三节操作事故处理第九章安全知识第一节防火第二节防爆第三节防毒第四节防冻第十章主要规章制度第一节岗位责任制第二节安全生产制第三节交接班制第四节设备维护保养制第五节巡回检查制第六节质量负责制第一章概述第一节溶剂油装置简介溶剂油装置原设计以胜利油田凝析油为原料。

凝析油也叫轻油,其沸点范围为30~170︒C,比重为0.67~0.69,其中小于130︒C的组分达90%,对凝析油的组分分析表明,含量超过0.1%(w)的组分达30多个,而其中正构烷烃含量达35%以上。

凝析油在回收过程中未经过化学加工,其中不含烯烃,硫含量、碘值极低。

因此,凝析油是生产各种溶剂油的良好原料。

溶剂油装置主要生产戊烷油,6#植物油抽提油,120#橡胶溶剂油,200#油漆溶剂油,其中戊烷溶剂油为超临界抽提装置所用溶剂,为保证超临界抽提装置的正常运行,要求C5组分总含量不小于90%,其中,C6烃的含量不大于2%。

6#溶剂油广泛用作食油浸取的浸取剂,据介绍使用溶剂浸取法生产食用油,不仅可使食油较传统热轧法收率大有改善,且杂质量大为减少。

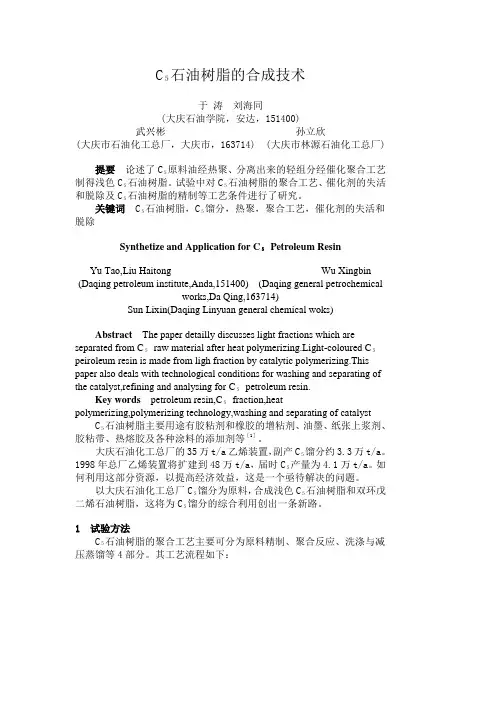

C5石油树脂的合成技术于涛刘海同(大庆石油学院,安达,151400)武兴彬孙立欣(大庆市石油化工总厂,大庆市,163714) (大庆市林源石油化工总厂)提要论述了C5原料油经热聚、分离出来的轻组分经催化聚合工艺制得浅色C5石油树脂。

试验中对C5石油树脂的聚合工艺、催化剂的失活和脱除及C5石油树脂的精制等工艺条件进行了研究。

关键词C5石油树脂,C5馏分,热聚,聚合工艺,催化剂的失活和脱除Synthetize and Application for C5Petroleum Resin Yu Tao,Liu Haitong Wu Xingbin (Daqing petroleum institute,Anda,151400)(Daqing general petrochemicalworks,Da Qing,163714)Sun Lixin(Daqing Linyuan general chemical woks)Abstract The paper detailly discusses light fractions which are separated from C5raw material after heat polymerizing.Light-coloured C5peiroleum resin is made from ligh fraction by catalytic polymerizing.This paper also deals with technological conditions for washing and separating of the catalyst,refining and analysing for C5petroleum resin.Key words petroleum resin,C5fraction,heatpolymerizing,polymerizing technology,washing and separating of catalystC5石油树脂主要用途有胶粘剂和橡胶的增粘剂、油墨、纸张上浆剂、胶粘带、热熔胶及各种涂料的添加剂等[1]。

2007年第26卷第9期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·1323·化工进展C9馏分制备芳烃溶剂油杨靖华,曹祖宾,庄丹(辽宁石油化工大学石油化工学院,辽宁抚顺 113001)摘要:以沸程在100~200 ℃乙烯副产C9馏分为原料,进行了以Lewis酸为催化剂的两段聚合法制备芳烃溶剂油工艺的研究。

考察了催化剂用量、反应温度、反应时间对产品分布及质量指标的影响。

结果表明:采用两段合成法,在总催化剂用量为2.5%(一段催化剂BF3•Et2O为1.0%,二段催化剂AlCl3为1.5%)、反应温度60 ℃、反应6 h的条件下得到芳烃溶剂油,总收率为71.1%,其中120#溶剂油为16.3%,200#溶剂油为54.7%。

同时还可得到收率20%的石油树脂。

后处理过程采用固体碱终止,没有大量废水产生。

关键词:C9馏分;芳烃溶剂油;120#溶剂油;200#溶剂油;石油树脂中图分类号:TQ 413.21+3 文献标识码:A 文章编号:1000–6613(2007)09–1323–05 Aromatic solvent naphtha produced by-product C9 factionsYANG Jinghua,CAO Zubin,ZHUANG Dan(Department of Petroleum & Chemical Technology ,Liaoning University of Petroleum & Chemical Technology,Fushun 113001,Liaoning,China)Abstract:Aromatic solvent naphtha was obtained by two-stage synthesis from C9 fractions from ethylene cracking with boiling range of 100~200 in the presence of Lewis acid as catalyst.℃ The effectof the amount of catalyst,reaction temperature and time on the distribution and quality index of the product was investigated. Under the conditions of reaction temperature 60℃,reaction time 6 h and the amount of catalyst,1.0%(wt)complex compound of BF3 and ethylether and 1.5%(wt)AlCl3,71.1%(wt)aromatic solvent naphtha including 16.3%(wt)120#, 54.7%(wt)200#solvent naphtha and 20%(wt)petroleum resin were obtained. Adding solid alkali stopped the reaction in order to avoid producing a lot of waste water.Key words:C9 fraction;aromatic solvent naphtha;120# solvent naphtha; 200# solvent naphtha; petroleum resin溶剂油是五大类石油产品之一,用途十分广泛。

石油树脂生产工艺石油树脂是一种由石油提炼得到的高分子化合物,它具有优异的物理性质和化学稳定性,被广泛用于涂料、胶粘剂、塑料、橡胶等工业领域。

石油树脂的生产工艺主要包括原料提炼、聚合反应、分离纯化和后处理等步骤。

石油树脂的生产过程始于原料的提炼。

原料一般为石油的轻质馏分,如石脑油和石蜡油。

这些原料经过蒸馏和萃取等分离工艺,得到纯净的石油馏分。

提炼的目的是去除杂质和不纯物质,确保后续反应的顺利进行。

接下来,提炼得到的石油馏分经过聚合反应,将其转化为石油树脂。

聚合反应是将石油馏分中的低聚物或单体通过加热、催化等条件进行聚合,形成高聚物的过程。

这一步骤可以通过不同的聚合方法来实现,例如热聚合、辐射聚合和催化聚合等。

聚合反应的目的是将低聚物或单体分子通过共价键连接起来,形成高分子链,从而形成石油树脂的结构。

在聚合反应完成后,需要对产物进行分离纯化。

这一步骤主要包括溶剂提取、结晶、蒸馏和过滤等工艺。

溶剂提取是将聚合产物与溶剂进行混合,通过溶剂的选择性溶解性,将杂质和未反应的物质从聚合产物中分离出来。

结晶是通过控制温度和浓度等条件,使聚合产物结晶出来,从而分离纯化。

蒸馏则是利用石油树脂的不同沸点,将杂质和溶剂从石油树脂中分离出来。

过滤则是通过滤纸或滤网等装置,将固体杂质从溶液中过滤出来。

这些分离纯化的工艺可以根据石油树脂的性质和用途的不同,进行适当的调整和优化。

经过分离纯化的石油树脂需要进行后处理,以满足特定的产品要求。

后处理包括改性、加工和包装等步骤。

改性是指对石油树脂的结构和性质进行调整和改善,以满足特定的使用要求。

常见的改性方法包括添加功能性单体、交联剂和添加剂等。

加工则是将石油树脂经过熔融、挤出、压延等工艺,制成所需的形状和尺寸。

总的来说,石油树脂的生产工艺涉及原料提炼、聚合反应、分离纯化和后处理等多个步骤。

这些步骤需要经过严格的控制和操作,才能获得高质量的石油树脂产品。

随着科技的发展和工艺的改进,石油树脂的生产工艺将会越来越高效和环保,为各个行业提供更多更好的应用材料。

C9石油树脂的生产工艺以及发展摘要:C9石油树脂聚合物作为石油化工生产的副产品因具有较好的功能而在很多材料生产行业得到普遍应用。

本文对C9石油树脂的特点、生产工艺流程以及目前石油树脂工艺的发展进行了探讨和分析。

关键词:C9;石油树脂;生产工艺;发展引言C9石油树脂是以乙烯装置副产的裂解C9馏分为主要原料制成的高分子化合物,为浅黄色至暗褐色的功能性树脂,相对分子质量200~3000,常温下为玻璃态热塑性固体。

由于C9石油树脂分子结构中不含极性基团,因此具备优良的耐水性、耐酸碱性、耐候性和耐光老化性.在烃类溶剂中具有优异的溶解性。

一、C9石油树脂的生产工艺目前C9石油树脂的竞争已经进入到了技术竞争时期,各个厂家都争先恐后的开发新的牌号及专用树脂,已达到拓展其所涉及领域的目标。

1.C9石油树脂的原料组成C9石油树脂生产所采用的C9馏分是一种复杂的混合物,它由一百五十多种芳香烃组分组成,而在树脂的合成过程中发挥有效作用的活性成分主要是含有不饱和键的单烯、二烯等。

可根据这些活性成分的特点采用不同的方法进行有效的分离和再聚合而生产出不同的石油树脂产品。

1.生产C9石油树脂聚合及反应机理石油树脂的生产主要通过各种聚合反应。

在进行聚合反应的过程中要发生一系列的反应,主要经历链引发反应、链增长反应、链转移反应和链终止反应这四个反应过程。

链引发反应:链引发反应首先要形成正碳离子。

主要是把能够供给正离子的化合物或者卤化物与金属卤化物结合反应,然后将单体加入而形成。

链增长反应:在第一步由链引发反应生成的正碳离子的基础上,不停地将单体加进去就能使链增长成为一个高分子链。

链转移反应:在链增长反应中会伴随着其中的单体、溶剂、聚合物、双用离子等与正碳离子的反应过程,而通过质子的移动,这种过程会不断地循环重复。

链终止反应:在链转移反应再生进行到一定程度时,反应将会生成具有惰性的正碳离子而最终使反应终止。

(3)C9的生产工艺流程。

工艺流程简述1)总工艺流程直馏石脑油和加氢裂化石脑油混合后在石脑油加氢装置(NHTUnit)通过加氢处理及汽提脱去硫、氮、砷、铅、铜、烯烃和水等杂质。

在连续重整装置中把石脑油中的烷烃和环烷烃转化成芳烃,并副产大量的富氢气体。

其中一部分产氢用于异构化、歧化和预加氢装置,其余部分则送到炼厂其它加氢装置。

连续重整装置的重整油经过脱戊烷塔脱去C5-馏分进入重整油分离塔。

乙烯裂解汽油从边界来后先与重芳烃塔顶物流换热后进入重整油分离塔。

塔顶5c7送到SED 装置把C6/C7馏分中的芳烃和非芳烃分开。

混合芳烃和歧化汽提塔底物混合送到苯-甲苯分馏装置的苯塔。

苯塔顶产生高纯度的苯产品,塔底物流送到甲苯塔。

甲苯塔顶生产C7芳烃,其中一部分C7芳烃与重芳烃塔塔顶物流混合送到歧化装置,其余部分作为汽油调组分送出装置。

甲苯塔底物料与重整油塔底物料、异构化产物混合送到二甲苯塔,二甲苯塔塔顶的混合二甲苯送到吸附分离装置,在这里PX作为产品被分离出来。

含有EB、MX和OX的吸附分离抽余液去异构化装置,PX达到新的平衡。

异构化脱庚烷塔底物循环回二甲苯塔。

二甲苯塔底的C9+送到重芳烃塔,重芳烃塔顶物料C9组分一部分送到歧化装置,其余部分作为汽油调和组分送出装置。

重芳烃塔塔底物料作为燃料油供装置内使用。

2)直馏石脑油加氢装置直馏石脑油进入原料缓冲罐(1510-D101),由预加氢进料泵(1510-P101A/B)泵送与预加氢循环压缩机(1510-K101A/B)来的循环氢混合后进入预加氢进料换热器(1510-E101A/B/C)和预加氢进料加热炉(1510-F101),加热后进入预加氢反应器(1510-R101)和脱氯反应器(1510-R102)。

已脱除硫、氮、氯的预加氢反应产物与硫化氢、氨及含氢气体一起通过与原料换热,再注入凝结水以溶解因冷却可能在下游设备形成的氨盐。

再经预加氢产物空冷器(1510-A101),预加氢产物后冷器(1510-E102)冷却后进入预加氢产物分离罐(1510-D102)。

石油树脂生产工艺

石油树脂是指由石油原料生产的树脂,广泛应用于塑料、橡胶、油漆、胶粘剂等行业。

以下是石油树脂的生产工艺:

首先,选择适合的石油原料。

常用的石油原料包括石脑油、重油、溶剂油等。

这些原料经过简单的分离和预处理,去除其中的杂质、硫化物等。

然后,将处理后的石油原料送入石油裂解炉。

石油裂解是指将较重的石油原料通过加热和催化剂的作用,将其裂解为较轻的烃类化合物。

这些烃类化合物主要包括烯烃、芳烃等。

接下来,裂解产物通过冷凝和分离处理。

其过程中,通过调节温度和压力等参数,使得不同的烃类化合物能够顺利分离。

这样可以得到合适的裂解产品。

再然后,对分离出来的烃类化合物进行精确的分馏。

这个过程中,根据化合物的沸点和蒸气压等物理性质的差异,使得不同的分馏段能够分离出不同类型的化合物。

经过多次分馏处理,得到纯净的石油树脂。

最后,对石油树脂进行进一步的加工和改性。

这包括添加各种添加剂,如增塑剂、防老剂等,以改变石油树脂的性能和用途。

同时,也可以进行混炼、挤出、注塑等工艺,将石油树脂制成最终的产品。

总而言之,石油树脂的生产工艺包括石油原料的选择和预处理、

石油裂解、冷凝和分离、精确的分馏、加工和改性等过程。

这些工艺的目的是通过利用石油原料中的烃类化合物,制备出具有一定性能和用途的石油树脂产品。

溶剂油装置操作规程目录第一章概述第一节溶剂油装置简介第二节工艺流程说明(附图)第三节设备明细表第四节工艺指标和产品质量指标第二章溶剂油分离过程与基本原理第一节原料油的组成第二节溶剂油的原料及产品的物理性质第三节精馏的基本原理第四节精馏过程第五节汽化与冷凝第六节精馏过程的物料平衡与热平衡第七节精馏条件的选择与影响第三章主要设备第一节塔的种类及作用第二节泵的作用和特点第三节再沸器与冷凝器第四章自动控制及控制仪表的操作第一节仪表的基础知识第二节控制仪表的启用、停用及切换操作第三节控制仪表的故障及处理方法第五章装置开工第一节开工的要求及开工前的准备工作第二节蒸汽贯通和联合试压、水运第三节开工顺序第六章装置停工第一节停工要求和停工前准备工作第二节停工顺序第三节紧急停工第七章岗位操作法第一节精馏岗位操作法第二节冷换设备操作法第三节机泵岗位操作法第八章事故处理第一节停水、停电、停汽、停风事故处理第二节设备事故处理第三节操作事故处理第九章安全知识第一节防火第二节防爆第三节防毒第四节防冻第十章主要规章制度第一节岗位责任制第二节安全生产制第三节交接班制第四节设备维护保养制第五节巡回检查制第六节质量负责制第一章概述第一节溶剂油装置简介溶剂油装置原设计以胜利油田凝析油为原料。

凝析油也叫轻油,其沸点范围为30~170︒C,比重为0.67~0.69,其中小于130︒C的组分达90%,对凝析油的组分分析表明,含量超过0.1%(w)的组分达30多个,而其中正构烷烃含量达35%以上。

凝析油在回收过程中未经过化学加工,其中不含烯烃,硫含量、碘值极低。

因此,凝析油是生产各种溶剂油的良好原料。

溶剂油装置主要生产戊烷油,6#植物油抽提油,120#橡胶溶剂油,200#油漆溶剂油,其中戊烷溶剂油为超临界抽提装置所用溶剂,为保证超临界抽提装置的正常运行,要求C5组分总含量不小于90%,其中,C6烃的含量不大于2%。

6#溶剂油广泛用作食油浸取的浸取剂,据介绍使用溶剂浸取法生产食用油,不仅可使食油较传统热轧法收率大有改善,且杂质量大为减少。

(10)申请公布号(43)申请公布日 (21)申请号 201510627538.X(22)申请日 2015.09.28C10G 67/02(2006.01)C10G 49/04(2006.01)B01J 27/185(2006.01)(71)申请人吴江市万事达环保溶剂有限公司地址215000 江苏省苏州市吴江市平望镇西(72)发明人谈勇 马友光 谈俊 谈明初李强 乔久昌 江晓龙(74)专利代理机构北京科亿知识产权代理事务所(普通合伙) 11350代理人汤东凤(54)发明名称高沸点芳烃溶剂油的制备方法(57)摘要本发明涉及一种高沸点芳烃溶剂油的制备方法,属于溶剂油的技术领域。

本发明的芳烃溶剂油的制备方法,以裂解C 9馏分为原料,且包括以下步骤:(1)使用第一催化剂,在氢压为3.0~5.0MPa、氢油体积比为350~800、体积空速为12.5~15.0h -1的条件下进行第一次加氢反应;(2)使用第二催化剂,在氢压为5.0~8.0MPa、氢油体积比为800~1500、体积空速为8.0~10.0h -1的条件下进行第二次加氢反应。

本发明的制备方法通过合适的催化剂和两段加氢工艺,对富含芳烃的C 9馏分进行加氢轻质化并进行精馏分离,可以有效提高高沸点芳烃的产率,而且本发明的制备方法催化剂用量较少,能有效降低生产成本。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书6页CN 105132019 A 2015.12.09C N 105132019A1.一种高沸点芳烃溶剂油的制备方法,以裂解C馏分为原料经过催化加氢后精馏分9离;其特征在于:所述制备方法包括以下步骤:(1)将所述原料加入第一段加氢反应器,使用第一加氢催化剂,在氢压为3.0~5.0MPa、氢油体积比为350~800、体积空速为12.5~15.0h-1的条件下进行第一次加氢反应;(2)将步骤(1)得到的加氢生成油加入第二段加氢反应器,使用第二加氢催化剂,在氢压为5.0~8.0MPa、氢油体积比为800~1500、体积空速为8.0~10.0h-1的条件下进行第二次加氢反应。

碳九石油树脂的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!碳九石油树脂的生产工艺流程详解碳九石油树脂,作为一种重要的化工产品,广泛应用于粘合剂、涂料、印刷油墨等领域,因其独特的性能和经济价值而备受关注。

c5石油树脂生产工艺C5石油树脂是一种重要的化工原料,广泛应用于橡胶、涂料、油墨、胶黏剂等领域。

下面是C5石油树脂生产工艺的简要介绍,共计700字。

C5石油树脂是一种以石油烃为原料、经过裂化、精制和聚合等过程得到的树脂产品。

以下是C5石油树脂生产工艺的主要步骤和工艺条件。

1. 原料选择:C5石油树脂的原料主要包括蒸馏石脑油和蒸馏汽油。

蒸馏石脑油中含有较高的环烷烃和顺式烯烃,而蒸馏汽油中含有较高的直链烯烃和芳烃。

选择适当的原料能够获得理想的产品性质。

2. 裂化反应:将原料加入裂化炉中,经过高温和催化剂的作用,使原料中的较重分子得到裂解,生成较轻的烃类化合物。

裂化反应一般在高温高压下进行,且需要适当的催化剂来提高反应速率和选择性。

3. 分离提纯:裂化产物中含有大量杂质,需要进行分离提纯。

首先通过减压精馏将轻质化合物分离出来,然后通过溶剂洗提将溶解在石脑油中的杂质去除。

最后,通过蒸馏分离得到所需的目标产品。

4. 聚合反应:分离出的目标产物中主要含有烯烃和芳烃,需要经过聚合反应得到C5石油树脂。

聚合反应一般在高温下进行,可以采用阳离子聚合或自由基聚合的方法。

同时,添加适当的聚合催化剂可以提高聚合效率和产物质量。

5. 过滤和脱水:通过过滤去除聚合反应中产生的杂质和颗粒物。

随后,进行脱水处理,去除产物中的水分,提高产品的稳定性和质量。

6. 性能改性:根据C5石油树脂的不同应用领域,可以根据需要进行性能改性。

例如,添加适当的防老化剂、稳定剂、增塑剂等能够改善产品的耐候性、稳定性和柔韧性。

7. 包装储存:经过以上工艺步骤得到的C5石油树脂产品,经过冷却后可进行包装储存。

通常采用桶装或袋装的方式,确保产品的安全和质量。

总之,C5石油树脂生产工艺主要包括原料选择、裂化反应、分离提纯、聚合反应、过滤脱水、性能改性和包装储存等步骤。

通过合理的工艺条件和催化剂的选择,可以获得符合要求的C5石油树脂产品。

同时,对产品进行合理的性能改性可以进一步提高其应用价值和经济效益。

芳烃溶剂是各种烃类的混合物,五大类石油产品之一[1]。

芳烃溶剂油最大的特点是沸点较高且在常温下挥发速度较慢[2]。

近年来,在行业需求的刺激下,芳烃溶剂油应用领域不断的扩大,产品品类也不断的增加,其中用量较大的为涂料溶剂油[3]。

印刷、农药、医药等用途的不断开发使得对溶剂油的规格要求较为多样。

随着下游行业需求的不断扩大,对芳烃溶剂油的制取工艺的研究和制取设备的优化成为了炼化企业发展中重点关注的问题。

1 C9芳烃溶剂油馏分制备芳烃溶剂油的制备工艺当前,我国的C9油馏分制备芳烃溶剂油的制备仍较多是作为乙烯装置的副产品来进行生产,通过利用芳烃抽提装置抽提出的芳烃,后经精制后可得到重芳烃溶剂油[4]。

这一方式也在更多时候被视为乙烯工业综合利用的重要途径。

相关评测的数据显示,在实际的生产中,C9可以占到乙烯总产量的一到两成。

在现有的制备工艺基础上通过两段聚合法所生产出的芳烃溶剂油,需通过白土精制处理来实现芳烃溶剂油的色度和质量的提高,同时这一精制工艺也能够在较大程度上提升芳烃溶剂油的稳定性。

同时这一制备工艺也能够得到部分的C9石油树脂,使馏分的综合利用率得以升级。

现对这一制备工艺分析如下[5]:1.1 C9的来源及性质分析裂解汽油通过 BTX 塔分离出的部分C9的主要来源。

在实际的制备过程中,因乙烯装置的裂解原料的不同导致C9组分和产量的波动较大,进而导致各批次的C9活性组分以及组成等差异明显。

同时,C9的制备也会因裂解深度、工艺的不同而出现较大不同。

对常见的馏分组成的分析中发现,经工艺制备后馏分组份可以达到200种以上,其主要成分包括可聚合芳烯烃、稠环烯烃等。

C9馏分有两大特点。

一是馏分组分中200℃以下的比例极大,另一大特点就是馏分组分各组分含量都较小且沸点较为接近,直接分离的工艺难度较大。

1.2 芳烃溶剂油的制备流程实验采取两段法进行芳烃溶剂油的制备中,一段主要是采用BF3·Et2O为催化剂,这一催化剂中BF3的含量可达到47%左右,二段主要是采用AlCl3为催化剂。

乙烯焦油制备石油树脂的研究杨媛【摘要】作为我国工业生产中重要材料之一,石油树脂因其自身具有较强的胶合性,而被广泛用于我国油墨、油漆、涂料以及其他粘合剂等工业生产加工中.而在我国石油树脂生产过程中,其中利用乙烯焦油制备该材料是其中的方法之一,因此,本文以大庆某石化公司为例,对其炼制过程及注意事项等进行分析,为我国进一步提高工业生产质量及效率提供参考依据.【期刊名称】《化工中间体》【年(卷),期】2017(000)001【总页数】2页(P96-97)【关键词】乙烯焦油;制备石油树脂;具体实验【作者】杨媛【作者单位】大庆华科股份有限公司质量检验中心黑龙江 163000【正文语种】中文【中图分类】T在石油化工产品及烃类裂解制乙烯生产过程中因其蒸馏过程中会产生一种以C9馏份为原材料的高分子化合物,这种物质是一种热塑性树脂,又因其是由石油化工物质制备而成,得名为石油树脂。

而这种石油树脂内部主要是由碳、氢等分子元素构成,因此,又被称作碳氢树脂。

该树脂材料颜色有浅黄色及暗褐色等,常温条件下因其具有树脂特性而以玻璃形态热塑性固体形式存在。

且由于C9石油树脂结构中含有较多极性基团,因此该树脂具有较高的耐水性、耐酸性、耐碱性以及抗氧化性等特点。

而本文中通过对乙烯焦油基本性质及实验过程进行分析与评价。

(1)制备原材料由于C9馏分整体分子组成极为复杂,因此,在不同的石油油田,利用不同乙烯炼油工艺形成的C9组分也有所不同。

在本次试验中,为进一步提高实验的准确度,以大庆某石化公司乙烯装置副产物中的C9原料为例,其主要物性指标和组成由表1表2所示。

(2)聚合方案的选择一般情况下,我国主要在生产普通C9型石油树脂时采用三种生产工艺,分别为:催化聚合反应、热聚合反应以及自由基引发聚合反应。

第一,催化聚合反应过程中,聚合过程温度可低于100摄氏度,且其聚合时间较快,具有一定高效性。

但由于该反应过程需要的原料成本较高,且在反应后其催化剂很难从产物中脱出,因此合成后的C9石油树脂颜色较深,且软化点略高;第二,热聚合反应工艺步骤较少,但由于受到工艺自身特点,该反应工艺只适用于生产软化点或馏分较低的树脂生产活动;第三,自由基引发聚合反应工艺在投入使用时,可无需考虑催化剂脱除步骤,能够达到有效提高环境保护的目的。