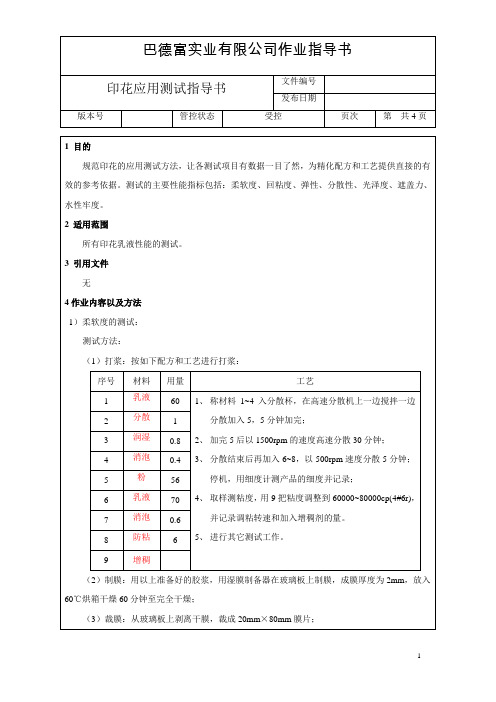

印花糊料性能测试方法

- 格式:doc

- 大小:30.00 KB

- 文档页数:2

印花糊料及其基本性能印花糊料及其基本性能印花糊料是指加在印花色浆中能起到增稠作用的高分子化合物. 印花糊料在加到印花色浆之前,一般均溶于水或在水中充分溶胀而分散的亲水性高分子稠厚胶体溶液,或者是油/水型或水/油型乳化糊.调制成印花色浆时,一部分染料溶解在水中,另一部分染料则溶解、吸附或分散在印花原糊中。

组成印花糊料是印花色浆的主要组分,它决定着印花运转性能,染料的表面给色量、花纹轮廓的光洁度等。

特点新型印花糊料有以下优点:1、得色量高,节约染料。

该糊料粘而光滑,分散性能好,能使染化料均匀分散并准确固定在织物的一定位臵而不渗化,避免了使用传统糊料时易产生染色不均,色点,流渗,细线条断缺等弊病,使花纹轮廓清晰,色泽鲜艳并可节约染料。

2、色牢度高。

该产品在PH值5~13之间得色浆里不发生凝结和水解现象,耐酸碱及电解质性能好,具有较强得携带能力,使染料通过各种作用固着在纤维上。

3、提高生产效率和产品质量。

新型糊料粘度适宜,粘而不沾,触变性能高,用该糊料调制出得色浆,携带染化料在织物上时,不沾印花工具及织物,有效得避免了传统糊料在印花工艺中容易出现的因沾刀口而拖浆刮不净,因沾网而拖带,因沾织物而难退浆等弊病,从而降低了次品率,提高了工作效率和产品质量,是印花行业中的一个新突破。

4、使用范围广。

该产品主要适用于活性染料,分散染料印花工艺中。

在酸性染料,快磺素(拉元拉兰)染料使用中能够降低50%的三乙醇胺用量。

可在滚筒,平网及圆网等印花工艺中使用。

可在纯棉,绒布,涤棉等织物印花中使用。

5、使用方法简单,易操作。

该糊料与海藻酸钠的使用方法一样,无需改变任何工艺。

先将自来水或温水放入桶内,在不断搅拌下,将新型糊料缓缓倒入水中,充分搅拌到无粒状的糊状即可. 印花,糊料,海藻酸钠,浆料,助剂印花糊料的主要分类淀粉●醚化植物糊料●纤维素衍生物●糊精●天然胶类●海藻类●甲壳质●明胶●合成糊料常用糊料的组成和性能糊料按其来源可分为:淀粉及其衍生物、海藻酸钠、纤维素衍生物、羟乙基皂荚胶、天然龙胶、乳化糊、合成糊料等。

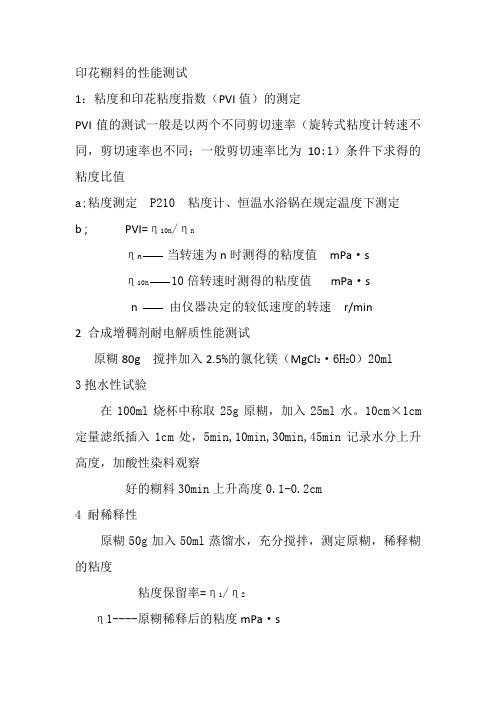

印花糊料的性能测试

1:粘度和印花粘度指数(PVI值)的测定

PVI值的测试一般是以两个不同剪切速率(旋转式粘度计转速不同,剪切速率也不同;一般剪切速率比为10:1)条件下求得的粘度比值

a;粘度测定 P210 粘度计、恒温水浴锅在规定温度下测定

b ; PVI=η10n/ηn

ηn当转速为n时测得的粘度值mPa·s

η10n 10倍转速时测得的粘度值mPa·s

n 由仪器决定的较低速度的转速r/min

2 合成增稠剂耐电解质性能测试

原糊80g 搅拌加入2.5%的氯化镁(MgCl2·6H2O)20ml

3抱水性试验

在100ml烧杯中称取25g原糊,加入25ml水。

10cm×1cm 定量滤纸插入1cm处,5min,10min,30min,45min记录水分上升高度,加酸性染料观察

好的糊料30min上升高度0.1-0.2cm

4 耐稀释性

原糊50g加入50ml蒸馏水,充分搅拌,测定原糊,稀释糊的粘度

粘度保留率=η1/η2

η1----原糊稀释后的粘度mPa·s

η2-------原糊稀释前的粘度mPa·s。

羊绒数码印花新型混配糊料的印花性能张向茹;闫亦农;王晓玲;张岗【摘要】针对现阶段羊绒数码印花的糊料,即海藻酸钠和改性淀粉混配糊料印花后普遍存在表面得色量低,鲜艳度不够等问题,采取在原有的海藻酸钠和改性淀粉混配糊料的基础上加入糊料SW-MN-08,并通过研究羊绒数码印花新型混配糊料,即海藻酸钠和改性淀粉与SW-MN-08混合糊料的印花性能,证明了加入SW-MN-08后的新型糊料具有提高原有混合糊料的流变性、改善化学相容性、提高混合糊料的得色量和固色率、降低渗化率等优点,通过实验证明SW-MN-08比例较高的混合糊料可满足羊绒数码印花对精细花纹的印制要求.【期刊名称】《毛纺科技》【年(卷),期】2010(038)011【总页数】4页(P18-21)【关键词】羊绒织物;数码印花;印花性能;SW-MN-08;海藻酸钠;改性淀粉【作者】张向茹;闫亦农;王晓玲;张岗【作者单位】内蒙古工业大学,内蒙古,呼和浩特,010051;内蒙古工业大学,内蒙古,呼和浩特,010051;包头鹿王羊绒有限公司,内蒙古,包头,010052;包头鹿王羊绒有限公司,内蒙古,包头,010052【正文语种】中文【中图分类】TS194.49羊绒数码印花与常规平网、筛网印花不同,它需要以无接触方式将墨水喷施到羊绒织物的表面,这与传统的筛网接触式印花显著不同,所以应在喷印前进行预上浆处理,这就要求印浆匀染性好,对染料上染影响小,以得到既精细又均匀艳丽的印花效果;浆料中所加助剂均需符合生态纺织品的要求,易脱糊洗净,使羊绒制品得到优良的色牢度,同时又保持羊绒制品原有的手感和风格[1]。

然而,现在羊绒数码印花使用的海藻酸钠和改性淀粉的印花糊料存在表面得色量低,鲜艳度不够理想,以及易霉变、储存稳定性差等缺点。

这已经无法满足羊绒高附加值纺织品的要求。

基于以上几点,考虑以海藻酸钠和改性淀粉为基础的混合原糊中加入一种不与活性染料反应、高黏度、耐酸碱性好的糊料SW-MN-08与之拼混使用。

实验十三印花原糊的制备及性能测试一、实验目的1.掌握常用印花原糊的制备方法。

2.了解常用印花原糊的性能(粘度、水合性)及其测试方法。

3.了解影响海藻酸钠原糊性能的因素。

4.掌握NDJ-I型回转式粘度计的使用。

二、实验原理印花原糊是获得轮廓清晰的花纹的关键因素,也是印花工艺生产中的最主要工序,因此了解印花原糊的性能对印花工艺的顺利实施尤为重要。

原糊一般可分为离子型和非离子型两大类,海藻酸钠、小麦淀粉是常用对俄印花糊料。

通常影响原糊性能的因素有:粘度、水合性等,对于海藻酸钠原糊,PH值、金属离子也具有较大的影响。

三、实验操作(一)印花原糊的制备1.实验仪器及药品恒温水浴锅、烧杯、玻璃棒、木薯粉、海藻酸钠2.实验步骤(1)木薯粉(淀粉类)原糊制备要求:分别制备6%(150g)、12%(IOOg)的木薯粉原糊。

演示操作步骤(2)海藻酸钠原糊制备要求:制备5%(150g)的海藻酸钠原糊。

演示操作步骤(二)印花原糊性能测试1.粘度测定(1)仪器及药品NDJ-I型回转式粘度计、高脚烧杯(IOOm1.)木薯粉原糊(6%)、海藻酸钠原糊(5%)(2)实验步骤演示粘度计测试方法,要求将黏度测试数据记录于数据表中。

2.水合性能测定(1)仪器及药品烧杯、滤纸、木薯粉原糊(6%)、海藻酸钠原糊(5%)(2)实验步骤.参照教材将数据记录于数据表中。

3.海藻酸钠性能测试(1)仪器及药品烧杯、表面皿、广泛PH试纸、海藻酸钠原糊(5%)、FeC1.3(40%)、CaC1.2(40%)、ZnC1.2(40%)、NaOH(3mo1.∕1.)、HC1.(3mo1.∕1.)。

(2)实验内容a.金属离子的影响b.pH值的影响四、实验结果与讨论1.记录实验形象及所测得的有关数据。

2.根据实验结果讨论木薯粉及海藻酸钠原糊的性能,并进行比较。

五、实验思考题1.试分析海藻酸钠原糊的耐硬水稳定性。

其他参考教材。

六、实验注意事项1.原糊的制备过程中要不断搅拌,但不宜用力过猛,以防出现大量气泡影响测定结果。

实验八印花常用原糊的制备及性能测试1、前言原糊:糊料是一类增加溶液粘度的物质,亦称增稠剂。

将糊料调制成具有一定粘度的糊状物或粘状物称为原糊。

原糊是印花工艺中必不可少的增稠剂,原糊的性质直接影响织物的印制效果和产品质量。

原糊的含固量:100g原糊中含有糊料的数量,称为含固量。

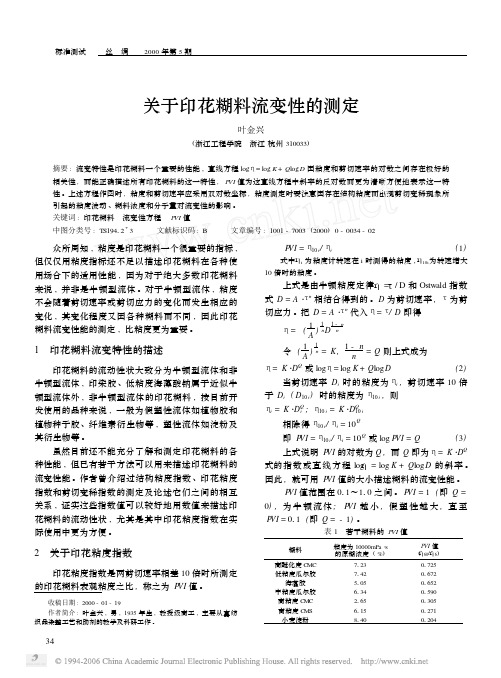

印花粘度指数PVID值:两剪切速率相差10倍时的表观粘度之比值。

一般来讲,色浆的粘度高,PVID值低,容易印得清晰的花纹。

印花糊料的抱水性:印花糊料的抱水性越强,可以自由运动的游离水分子越少,在印制过程中就越不易有渗化现象产生,从而得到更为清晰的印花图案。

印花图案清晰程度是评价织物印花质量的一个重要指标。

水合性能测试就是用于评价糊料的抱水性。

2、实验仪器和染化料恒温水浴锅、电动搅拌器、DNJ-1型回转式粘度计10%盐酸、10%氢氧化钠、10%FeCl3、10%CaCl2、10%ZnCl2、干小麦淀粉、羧甲基纤维素、海藻酸钠滤纸等。

实验步骤(一)原糊制备(原糊制200g)1、小麦淀粉糊:在烧杯中加含固量8%的小麦淀粉,一边搅拌一边慢慢加入小麦淀粉,充分搅拌后放入水浴锅中,经常搅拌升温,使杯中温度在95℃保温30分。

冷却后,备用。

2、海藻酸钠:在烧杯中加含固量4% 海藻酸钠,一边搅拌一边慢慢加入海藻酸钠,加完后继续搅拌,直至无大颗粒为止,备用。

(用搅拌器,搅一段时间后溶胀,再搅拌)3、羧甲基纤维素钠:在烧杯中加含固量 2.5% 羧甲基纤维素,一边搅拌一边慢慢加入羧甲基纤维素,加完后继续搅拌,直至无大颗粒为止,备用。

(用搅拌器,搅拌-溶胀-搅拌)实验结束后,糊料不可倒入水池,要倒在垃圾桶里。

(二)性能测试1、流变性的测定(CMC糊和海藻酸钠糊)(1)测粘度安装好粘度计,并校正水平。

选用适当的转子,将转子装上转轴,将转子浸入盛有原糊的高型烧杯中,转子的液位标志与浆面重合。

选用适当的转速,开启电源,经多次旋转,指针趋于稳定后,读数。

(指针读数在30—90范围内),乘系数,即得粘度ηa。

.抱水性水分在糊料中的存在状态有三种形式:(1)与糊料分子氢键相结合而不易游离的结合水;(2)抱合在糊料分子的络和格子中的抱合水;(3)可以自由运动,构成渗化原因的游离水。

糊料的抱水性就是糊料的水合能力,是指该糊料的膨润性、吸水性及耐稀释性。

糊料的抱水性优良与否,在后处理汽蒸固着过程中有很多的影响。

一般在汽蒸时,织物吸收水分,而印花部分由于糊料及化学药品的比热值较高,常吸收过剩水分,此时,水在抱水性差的糊料中自由运动,产生了渗化现象。

特别是在印刷疏水性织物时,这种现象更为严重。

测定原糊的抱水性能,一般是将待测的原糊调制成一定粘度,添加0.5%的酸性紫,放入试管中。

把有刻度的滤纸(用于层析法的滤纸)的下端放在色浆中,试管上部用塞子塞紧,经过一定时间后约10min左右测定水的上升高度,测试示意图见图6-21。

水上升高度高的,说明原糊的抱水性能差:反之,抱水性能好。

时间也可以采用较为简更的稀释法来测定原糊的抱水性。

即加水稀释时,糊料粘度急剧下降,则说明其抱水性差,容易产生渗化。

表6-6常用糊料的抱水性要有效地减少在印花过程中色浆里的游离水,可在印花色浆中加入防渗化剂,因为防渗化剂对糊料中游离水分子具有很高的缔合能力,可以防止花纹边缘渗化,保证花型轮廓清晰。

混合糊料在活性染料印花中的应用性能探讨(2010-03-03 15:07:09)转载▼海藻酸钠一直是活性染料传统印花工艺中最常用的糊料,因为它印制效果好,尤其是得色量高,色泽鲜艳,印花织物手感柔软但其色浆稳定性欠佳,对酸、碱及重金属离子敏感。

近年来,由于海藻酸钠中存在的人类必须的微量元素,使其逐步向食品加工方面转移,导致了它的价格迅速提高。

目前售价已达4.0万元/吨左右,同时还面临着资源紧缺等问题,这给印染厂生产成本造成了巨大的压力。

所以,助剂厂研制开发海藻酸钠代用品的研究一直没有停止过,到目前为止,研究应用较多的主要有两类:一类是以聚丙烯酸单体为主要原料的合成增稠剂,如:KG一401、PTF、TRR、PR等;另一类是以植物为原料,经过醚化后的糊料,如HS,wY、SD等。

原糊性能测试常用印花原湖有小麦淀粉糊、CMC、合成龙胶、海藻酸钠糊、乳化糊等,原糊性能好坏直接影响到织物印制效果和产品的质量。

1.原糊粘度的测定可用旋转式粘度计来测定原糊的粘度,如图4-4所示。

在200mL烧杯中,放入190mL 蒸馏水,加入10g海藻酸钠糊料,制成原糊后,可用旋转式粘度计直接测定其粘度。

图4-4 旋转式粘度计2.增稠曲线绘制以海藻酸钠为例,随着原糊浓度的增加,其粘度则增加并不完全相同,有的随浓度的增加,粘度缓慢增加,而有的随浓度的增加,粘度急剧增加。

取200mL烧杯5只,先在里面加少量的蒸馏水,在快速搅拌的前提下,分别加入海藻酸钠糊料2g、4g、6g、8g、10g,补充蒸馏水至总量200g,制成原糊,然后用旋转式粘度计分别测定它们的粘度,以粘度为纵坐标,浓度为横坐标,即可绘制增稠曲线。

3.印花粘度指数(PVI值)测定印花粘度指数是指两剪切速率相差10倍的表观粘度之比,数值在0.1~1.0之间。

而各种印花原糊的流变性差异很大,不同的印花方式(手工、平网或圆网)对原糊的流动性有不用的要求。

一般来讲,色浆的粘度低,PVI值高,则印制的花纹较差;色浆的粘度高,PVI 值低,则印制的花纹清晰。

测定时以合成龙胶为例,制成原糊后,用旋转式粘度计来测定,选定一个转子,分别在6r/min和60r/min的转速下测定其粘度,然后按下式计算:PVI 值 = 660ηη 式中:60η:60r/min 的转速下的粘度,mPa.s ;6η:60r/min 的转速下的粘度,mPa.s 。

4.触变性测定原糊静止24h 后,其结构粘度基本形成,此时测得的表观粘度值η是包含结构粘度值在内的。

再经过充分搅拌后,一般情况下其结构粘度被破坏,测得的表观粘度基本上不包含结构粘度,两者的差值可以反映结构粘度的大小,也可以来反映触变性的大小。

原糊制备完成后,让其静止24h ,然后用旋转式粘度计,在20℃±2℃下测定其粘度η,再用尼龙筛网过滤原糊,并用转速为2000r/min 的速度搅拌1h ,然后再测定其粘度η′。

印花糊料性能测试方法

1、 水溶性:

1g 糊料粉末在100g 冷水中全部溶解时间(加料时间和均匀度要规定)。

2、1%水溶液pH 值:

配成1%水溶液后用进口精密试纸(pH4.5~10的精密试纸)测其pH 值。

3、1%水溶液粘度

配成1%水溶液后用NDJ-4型旋转粘度计在20℃条件下测其粘度(2#转子,转速60rpm )。

4、耐电解质稳定性:

在100g 1%糊料水溶液中加入5g 含有一价或二价离子的电解质(如NaHCO 3或MgCL 2),搅拌,放置30分钟后测其粘度变化。

5、抱水性:

新鲜滤纸剪成10cm ×2cm 的长条,垂直插入5% 的原糊中,测定10min ,30min ,60min 时液体上升的高度。

6、拽丝性:

用玻璃棒插入5% 的原糊中用力往上提,比较不同原糊的拽丝长度。

7、粘度变稀率(%)

配成原糊后分别在20℃、40℃条件下(可用冰箱或烘箱保温)贮存一天、三天、五天,测其粘度,分别计算其粘度变稀率。

粘度变稀率=初始粘度初始粘度-测定粘度

×100%

8、成糊率(%):

达到印花要求的粘度45000mPa.s 时的糊料浓度(4# 转子,转速6rpm )。

9、印花粘度指数(PVI ):

两剪切速率相差10倍的表现粘度之比值:

PVI =660

ηη

一般来讲,滚筒印花剪切应力较大,宜采用较高PVI 值的原糊,大约在0.6~0.8之间;而网印时剪切力较小,用较低PVI 值的原糊,一般以0.6左右为宜。

如PVI 值太高,则透网性差,印制的线条轮廓欠佳,且易堵网;如PVI 值太低,则流变性太大,也会影响线条和轮廓清晰度,车速有波动时还会影响印制重现性。

10、剪切变稀指数(STI )=log (PVI )。

11、表观得色量(K/S )。

以一个标准用美能达电脑测试仪测定K/S 值或采用比色卡目测。

12、渗透性:

印花织物正反面K/S 值之比的百分率为渗透率。

值越接近1,渗透性越好。

13、透网率:

以一个为基准(100%),比较相同色浆粘度相同网目相同印制面积相同织物的重量。

14、脱糊率:

印花织物在含皂片2g/l 、Na 2CO 3 2g/l 的溶液中以95℃皂洗20min (浴比1:

50),再经热水洗、冷水洗,以下式计算脱糊率: 脱糊率=W W W W --12

1×100%

W ——印前重量

W1——印后干重

W2——洗后干重

15、印制轮廓清晰度和线条精细度:

目测比较。

16、手感:

手摸比较。

17、摩擦牢度:

按GB/T3920-1997标准执行。

18、皂洗牢度:(横向,纵向对比)

按GB/T3921-1997标准执行。

注:以上项目依据具体要求而选择。

1).此是kubelka & Munk 发现:在光谱中染料(颜料)的

K(吸收系数值)及 S(散射系数值)的一个比值;从此奠定用分光分色仪所测出之光谱可做

计算机配色使用。

2).其市面上公布的数学公式可以在网络上查到,只要打Kubelka & Munk 就可以或者打上

The Kubelka & Munk Theory of Reflection 里面有细节可查。

3).实际上所有做计算机配色的公司都将K/S 修改过,而且保持最高机密;公式不良则计算机配色不准,

所以很多计算机配色公司配色修色不准确尤其是:

深色系列的大红/丈青/黑色;

艳色系列:艳红/大黄/ 荧光系列:荧光红/荧光绿/荧光黄

双重色系列:梅红/蓝绿/紫红/芥末黄

三支以上的组合例如:4支甚至5-6支染料在同一个配方

4).以上连Datacolor 也没有解决至为可惜。