第二章_光固化快速成型工艺

- 格式:ppt

- 大小:3.12 MB

- 文档页数:92

第2章快速成型技术及其在铸造中的应用2.1 引言快速成型(Rapid Prototyping-RP)技术是国际上新开发的一项高科技成果,简称快速成型技术。

它的核心技术是计算机技术和材料技术。

快速成型技术摒弃了传统的机械加工方法,根据CAD生成的零件几何信息,控制三维数控成型系统,通过激光束或其它方法将材料堆积而形成零件的。

用这种方法成型,无需进行费时、耗资的模具或专用工具的设计和机械加工,极大地提高了生产效率和制造柔性。

从制造原理上讲,快速成型(RP)技术一改“去除”为“堆积”的加工原理,给制造技术带来了革命性的飞跃式发展。

基于RP原理的快速制造技术经十几年的发展,在创新设计、反求工程、快速制模各方面都有了长足的进步。

RP技术的应用可大大加快产品开发速度,缩短制造周期,降低开发成本。

现代市场竞争的特点是多品种、小批量、短周期,要求企业对市场能快速响应并不断推出新产品占领市场,如新型电话机的市场寿命仅6个月,又如台湾和日本摩托车行业,每三个月就推出一种新型摩托车投入市场,摩托车几万辆就需改型。

二十世纪九十年代以来,在信息互联网支持下,由快速设计、反求工程、快速成形、快速制模等构成的快速制造技术取得很大进展。

快速成形技术最早产生于二十世纪70年代末到80年代初,美国3M公司的Alan J. Hebert(1978)、日本的小玉秀男(1980)、美国UVP公司的Charles W. Hull(1982)和日本的丸谷洋二(1983),在不同的地点各自独立地提出了RP的概念,即用分层制造产生三维实体的思想。

Charles W. Hull 在UVP的继续支持下,完成了一个能自动建造零件的称之为Stereolithography Apparatus (SLA)的完整系统SLA-1,1986年该系统获得专利,这是RP发展的一个里程碑。

同年,Charles W. Hull和UVP的股东们一起建立了3D System公司。

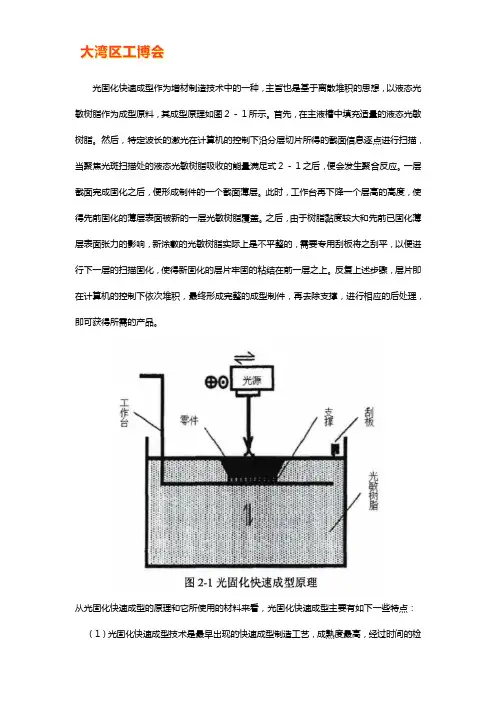

光固化快速成型作为增材制造技术中的一种,主旨也是基于离散堆积的思想,以液态光敏树脂作为成型原料,其成型原理如图2-1所示。

首先,在主液槽中填充适量的液态光敏树脂。

然后,特定波长的激光在计算机的控制下沿分层切片所得的截面信息逐点进行扫描,当聚焦光斑扫描处的液态光敏树脂吸收的能量满足式2-1之后,便会发生聚合反应。

一层截面完成固化之后,便形成制件的一个截面薄层。

此时,工作台再下降一个层高的高度,使得先前固化的薄层表面被新的一层光敏树脂覆盖。

之后,由于树脂黏度较大和先前已固化薄层表面张力的影响,新涂敷的光敏树脂实际上是不平整的,需要专用刮板将之刮平,以便进行下一层的扫描固化,使得新固化的层片牢固的粘结在前一层之上。

反复上述步骤,层片即在计算机的控制下依次堆积,最终形成完整的成型制件,再去除支撑,进行相应的后处理,即可获得所需的产品。

从光固化快速成型的原理和它所使用的材料来看,光固化快速成型主要有如下一些特点:(1)光固化快速成型技术是最早出现的快速成型制造工艺,成熟度最高,经过时间的检验;(2)成型速度较快,系统工作相对稳定;(3)可以打印的尺寸也比较大,有可以做到2m的大件,关于后期处理特别是上色都比较容易;(4)尺寸精度高,可以做到微米级别;(5)表面质量较好,比较适合做小件及较精细件。

光固化快速成型的不足之处在于:(1)设备造价高昂,使用和维护成本高。

系统是要对液体进行操作的精密设备,对工作环境要求苛刻;(2)成型件多为树脂类,材料价格贵,强度、刚度、耐热性有限,不利于长时间保存;(3)这种成型产品对贮藏环境有很高的要求,温度过高会熔化,工作温度不能超过HXTC。

光敏树脂固化后较脆,易断裂,可加工性不好。

成型件易吸湿膨胀,抗腐蚀能力弱;(4)需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部位都能可靠定位,支撑结构需在未完全固化时手工去除,容易破坏成型件。

典型RP第章光固化快速成型SLA工艺快速成型技术(Rapid Prototyping Technology, RP)是指通过计算机辅助设计(CAD)系统对实体物体进行实时建模,并将模型信息传输至快速成型机,通过多种加工工艺制造出具有相应物理属性的实体模型,通常用于产品设计原型开发。

光固化快速成型技术(Stereolithography Apparatus, SLA)是快速成型技术中的一种,它首先通过计算机模型生成薄切片图像,然后将这些图像逐层投影到液化光敏树脂上,并利用紫外线光束再次照射树脂,使树脂分子之间发生化学反应,固化成具有形状和特定性质的固态物体。

SLA工艺是快速成型技术中的一种高精度加工工艺,能够制造出繁琐的空间精细构形,具有许多优越的特性,例如精度高、速度快、制造出的模型表面光滑、具有复杂的内部空腔结构等。

SLA工艺的基本流程SLA工艺的基本流程可以分为以下几个步骤:1.制作CAD模型:首先,需要利用计算机辅助设计(CAD)软件,制作出需要制造的实体模型。

2.制作STL文件:需要将CAD模型转化成为STL文件,STL文件实质上是将CAD模型切割成为不同的图层,在SLA加工时可以依次加工每个图层从而形成最终模型。

3.对STL文件进行切片处理:依据预设的SLA加工参数,将STL文件进行切片处理。

4.进行SLA加工:将切片后的图像逐层投影到液化光敏树脂上,并利用紫外线光束固化树脂,得到最终的实体模型。

需要注意的问题SLA工艺在加工时需要注意以下几个问题:1.液化光敏树脂的选择:树脂的选择对于模型的性能具有很大的影响,需要选择与实际需求相符合的树脂。

2.切片厚度的选择:切片厚度对于模型表面质量和制造时间都具有一定的影响,需要根据实际需求进行选择。

3.加工参数的设置:加工参数包括光敏树脂的固化时间、灯管功率、投影方式等,需要根据所使用的材料进行参数调整,以获取最佳的加工效果。

SLA工艺的应用SLA工艺在产品开发和生产领域有着广泛的应用,主要包括以下几个方面:1.原型制作:SLA工艺可以制造出高精度、具有内部空腔结构的实体模型,用于验证设计的可行性和准确性,可以大大缩短开发周期。

叙述光固化快速成型的原理光固化快速成型(Stereolithography,简称SLA)是一种基于光固化原理的三维打印技术。

它通过逐层固化液态光敏聚合物材料,实现了高精度、高速度的三维物体制造。

光固化快速成型的原理是基于光敏聚合物材料的特性。

在SLA中,首先需要将设计好的三维模型输入到计算机中,并通过软件将模型分割成薄片状的层次,每一层都有自己的二维轮廓。

然后,通过激光或者LED光源照射到涂覆在建造平台上的光敏聚合物材料上,使其固化成固体。

在光敏聚合物材料中,含有光敏剂,其作用是吸收光能并引发聚合反应。

当激光或者LED光源照射到光敏聚合物材料上时,光敏剂会吸收光能,从而引发材料的聚合反应。

聚合反应使得光敏聚合物材料从液态变为固态,固化成一层薄片。

完成一层的固化后,建造平台会向下移动一定的距离,以便为下一层的固化提供空间。

然后,再次通过激光或者LED光源照射到新涂覆的光敏聚合物材料上,使其固化成固体。

如此循环,逐层堆叠固化,直到整个三维模型被构建完成。

在光固化快速成型过程中,需要注意的是光敏聚合物材料的选择和光源的选择。

光敏聚合物材料的选择应根据所需物体的特性和要求来确定,包括强度、韧性、透明度等。

而光源的选择则应根据光敏聚合物材料的特性和反应速度来确定,以确保固化过程的高效和准确。

光固化快速成型技术具有许多优点。

首先,由于采用了逐层固化的方式,可以制造出非常复杂的结构和细节,实现高精度的制造。

其次,光固化快速成型速度快,可以大大缩短制造周期,提高生产效率。

此外,由于光固化快速成型是一种无需模具的制造技术,因此能够节省制造成本,并且可以根据需要灵活调整和修改设计。

光固化快速成型技术在众多领域都有广泛的应用。

例如,在产品设计和开发过程中,可以通过光固化快速成型技术制造出产品样品,用于验证设计并进行市场测试。

在医疗领域,可以利用光固化快速成型技术制造出个性化的医疗器械和假体。

在航空航天领域,可以利用光固化快速成型技术制造出复杂的零部件和模型。

立体光固化快速成型工艺过程分析2100字摘要:作为一种离散堆积成型的成形方式,快速成型可以在无模具、刀具和工装的情况下,直接读取STL数据,快速制造出具有复杂形状的实体部件。

本文简述了立体光固化快速成型技术的工艺过程并分析了工艺缺陷,最后指出快速成型技术的发展方向。

关键词:快速成型实体部件加工精度一、引言快速成型技术是先进制造技术的重要分支,无论在制造思想上还是实现方法上都有很大的突破,利用快速成型技术可以对产品设计进行迅速评价、修改,并自动快速地将设计转化为具有相应结构和功能的原型产品或直接制造出零部件,从而大大缩短新产品的开发周期,降低产品的开发成本,使企业能够快速响应市场需求,提高产品的市场竞争力和企业的综合竞争能力。

光固化快速成型又称为立体印刷成型,是集控制技术、激光技术、物理化学等高新技术于一体的综合性技术。

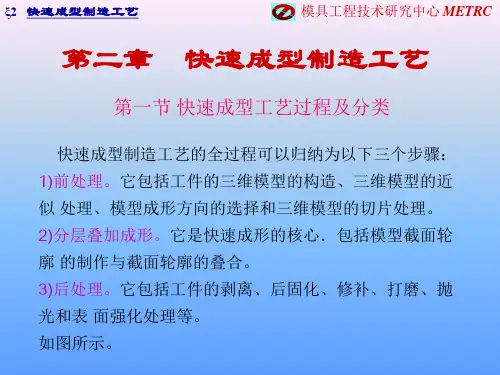

二、快速成型的工艺过程快速成型的工艺过程具体如下:(一)产品三维模型的构建。

首先构建待加工工件的CAD模型。

该CAD模型可以利用计算机辅助设计软件直接构建。

也对产品实体进行激光扫描、CT断层扫描,得到点云数据,然后利用反求工程的方法来构造三维模型。

(二)三维模型的近似处理。

产品加工前要对模型进行近似处理,STL格式文件目前已经成为快速成型领域的准标接口文件。

STL文件有二进制码和ASCII码输出形式的文件所占用的空间小得多,但ASCII码输出形式可以阅读和检查。

典型的CAD软件都带有转换和输出STL格式文件的功能。

(三)三维模型的切片处理。

根据被加工模型的特征选择合适的加工方向,在成型高度方向上用一系列一定间隔的平面切割近似后的模型,以便提取截面的轮廓信息。

间隔一般取0.05-0.5?L,常用0.1?L。

间隔越小,成型精度越高,但成型时间也越长,效率就越低,反之则精度低,但效率高。

(四)成型加工。

根据切片处理的截面轮廓,在计算机控制下,相应的成型头(激光头或喷头)按各截面轮廓信息做扫描运动,在工作台上一层一层地堆积材料,然后将各层相粘结,最终得到原型产品。

光固化快速成型一、前言随着全球市场一体化的形成,制造业的竞争十分激烈,产品的开发速度日益成为主要矛盾。

在这种情况下,自主快速产品开发(快速设计和快速工模具)的能力(周期和成本)成为制造业全球竞争的实力基础。

制造业为满足日益变化的用户需求,要求制造技术有较强的灵活性,能够以小批量甚至单件生产而不增加产品的成本。

因此,产品的开发速度和制造技术的柔性就十分关键。

从技术发展角度看,计算机科学、CAD技术、材料科学、激光技术的发展和普及为新的制造技术的产生奠定了技术物质基础。

所以我们要掌握该技术,才能在未来的商业或国际竞争中立于不败之地。

快速成型(Rapid Prototyping Manufacturing,简称RPM)技术,诞生于20世纪80年代后期,是基于材料堆积法的一种高新制造技术,是基于离散-堆积成形原理的先进制造技术的总称。

被认为是近20年来制造领域的一个重大成果。

它集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一身,可以自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供了一种高效低成本的实现手段。

即,快速成形技术就是利用三维CAD的数据,通过快速成型机,将一层层的材料堆积成实体原型。

快速成型技术发展至今,以其技术的高集成性、高柔性、高速性而得到了迅速发展,快速成形技术彻底摆脱了传统的“去除”加工法——部分去除大于工件的毛坯上的材料来得到工件。

而采用全新的“增长”加工法——用一层层的小毛坯逐步叠加成大工件,将复杂的三维加工分解成简单的二维加工的组合,因此,它不必采用传统的加工机床和模具,只需传统加工方法的10%~30%的工时和20%~35%的成本,就能直接制造出产品样品或模具。

由于快速成形具有上述突出的优势,所以近年来发展迅速,已成为现代先进制造技术中的一项支柱技术,实现并行工程(Concurrent Engineering,简称CE)必不可少的手段。

光固化快速成型的基本原理1. 引言光固化快速成型,这个名字听起来是不是有点高大上?其实呢,它就像是个神奇的魔术师,能把我们的创意瞬间变成现实。

想象一下,你在脑海里构思的那件小玩意,没过多久,它就能在眼前闪亮登场!今天就让我们一起揭开这个神秘面纱,看看光固化是怎么一回事,别担心,我们不会用太复杂的术语,咱们轻松聊聊!2. 光固化的基本原理2.1 什么是光固化?光固化其实就像给材料施了一种“光”的魔法。

简单来说,就是通过特定波长的光(一般是紫外光)来把液态树脂变成固态的东西。

就好像你在阳光下晒太阳,皮肤逐渐变黑一样,只不过这里是树脂变硬,效果可不一般哦!这可是现代科技的一大进步,让制造变得又快又省心。

2.2 过程是怎样的?那么,光固化的过程究竟是怎样的呢?首先,我们得有一个模具,模具就像是个小小的舞台,准备好接收我们的主角——树脂。

接着,液态树脂被倒入模具里,随后用光源照射。

这个过程简直像是在做一场精致的化妆秀,树脂在光的照射下,经过一系列的化学反应,瞬间硬化,就像涂了透明指甲油的小手,瞬间变得光滑亮丽!这一过程通常只需要几秒钟到几分钟,非常迅速,根本不给懒惰留机会。

3. 应用领域3.1 广泛应用于哪些地方?光固化技术的应用可真是无处不在,简直是个多面手!在工业制造上,很多零件、模型都可以通过这个技术来生产,效率高、精度准。

想象一下,在航空航天、汽车制造,甚至是牙科,光固化都能派上用场,真是应有尽有。

3.2 生活中的小妙用除了大工业,它在我们的日常生活中也有不少妙用哦!比如你平时看到的3D打印产品,很多都是用光固化来完成的。

还有一些个性化的饰品、手办,都是通过这种技术制作出来的,简直是追求独特和创意人士的天堂。

可以说,光固化技术让我们的生活变得更加丰富多彩,像是给生活加了糖,甜滋滋的!4. 未来展望4.1 科技不断进步说到未来,光固化技术还有很大的发展空间。

随着科技的不断进步,我们会看到更多新材料和新应用的出现,可能未来的某一天,我们都能用家里的3D打印机,轻松打印出想要的家具,真的是太酷了!想想吧,自己动手DIY,家里的沙发、桌子都是独一无二的设计,走到哪都倍儿有面子。